Полый профиль это: Полый профиль | это… Что такое Полый профиль?

- Алюминиевые профили: виды и типы

- Металлический полый профиль

- Полые профили в экструдированных пластиковых компонентах

- Часто задаваемые вопросы Как можно экструдировать полый профиль из алюминия?

Алюминиевые профили: виды и типы

Как изготавливают алюминиевые профили

Алюминиевый профиль. Это почти всегда прессованный алюминиевый профиль. Значительно реже применяются другие виды алюминиевых профилей, например, гнутые или катаные.

Рисунок 1.1 – Метод прямого прессования [1]

Рисунок 1.2 – Типичный пресс для прямого прессования алюминиевых сплавов [4]

Рисунок 1.3 – Типичный комплект прессового инструмента для прямого прессования [1]

Рисунок 1.4 – Метод обратного прессования [1]

Рисунок 1.5 – Метод прессования полых профилей

с применением матрицы типа “портхол” [1]

Рисунок 1.6- Метод прессования труб с применением матрицы и оправки [1]

Рисунок 1.7 – Доля готовой продукции и технологических отходов

из экструзионного алюминиевого слитка (столба) [4]

Выход готовой продукции из алюминиевого слитка-столба:

- 75 % – готовые профили;

- 4,5 % – лом при изготовлении алюминиевой продукции из алюминиевых профилей;

- 4,5 % – заготовки для разогрева матриц; опрессовка матриц, дефекты прессования;

- 11 % – отходы смятых концов профилей после растяжной машины;

- 4 % – пресс-остатки; 1 % – отходы горячей резки столба на заготовки

Рисунок 1. 8 – Технологические отходы экструзии алюминия,

8 – Технологические отходы экструзии алюминия,

которые сразу идут на переплавку и литье новых экструзионных слитков [4]

Подробнее о технологии экструзии алюминия и алюминиевых сплавов:

Aluminum Extrusion Technology / P. Saha

Extrusion of Aluminium Alloys / T. Sheppard

Элементы и детали конструкций, машин и изделий

Каждый алюминиевый профиль имеет свое назначение, свои свойства и характеристики. Если это просто декоративный элемент, главное назначение которого – быть красивым, радовать глаз, то основная его характеристика – хорошее качество поверхности, однородный цвет его декоративного покрытия, порошкового или анодного.

Если для алюминиевого профиля задано, например – матовое бесцветное анодное покрытие, то оно должно быть действительно матовым. Эта самая «матовость» должна быть совершенно однородной при взгляде с заданного расстояния и под заданным углом, без видимых полос и других визуальных неоднородностей поверхности. Чтобы обеспечить все это, необходимо применить алюминиевый сплав с особым химическим составом, особую технологию его изготовления и особую технологию обработки его поверхности.

Алюминиевые профили, как элементы несущих строительных или других конструкций, требуют особого внимания к их механическим характеристикам:

- пределу прочности,

- пределу пластичности,

- относительному сужению,

- вязким свойствам.

В этом случае важен выбор правильного сплава, его состояния (степени нагартовки или термической обработки), а также необходимой точности размеров при его изготовлении.

В других видов профилей надо принять во внимание такие свойства, как коррозионная стойкость в той среде, в которой будет работать профиль, иногда – электропроводность или теплостойкость.

Рисунок 1.9 – Пространственный каркас автомобиля Ауди А8 из алюминиевых сплавов [1]

Рисунок 1.10 – Проектирование алюминиевых профилей

с повышенной жесткостью [1]

Заготовки для волочения, холодного прессования и ковки

Кроме того, прессованные алюминиевые профили применяют в качестве исходных заготовок для таких технологий обработки алюминия как волочение, холодное прессование и ковка.

Рисунок 1.11 – Назначение алюминиевых профилей,

в том числе для волочения, холодного прессования и ковки [1]

Рисунок 1.12 – Волочение трубы из прессованной алюминиевой полой заготовки [3]

Сплавы для алюминиевых профилей

Прессованные алюминиевые профили могут изготавливаться из большого количества сплавов в различных состояниях с тем, чтобы удовлетворить требованиям различных сфер их применения – от бытовых изделий до космических ракетоносителей.

В принципе, из любого деформируемого алюминиевого сплава (и даже литейного) так или иначе можно отпрессовать алюминиевый профиль. Однако, течение металла через отверстия и полости матрицы при высоких температурах прессования требует особых характеристик течения, чтобы металл:

- наполнял все отверстия на выходе из матрицы с одинаково высокой скоростью,

- обеспечивал нужную микроструктуру,

- достигал заданных прочностных и других свойств,

- формировал оптимальное качество поверхности.

Поэтому разрабатывают специальные алюминиевые сплавы специально для прессования (экструзии). Химический состав этих сплавов оптимизируют таким образом, чтобы они максимально подходили для условий процесса прессования и обеспечивали нужное качество прессованной продукции.

В мировой практике алюминиевые профили из сплавов серии 6ххх дают более 75 % объема всех профилей.

Рисунок 1.13 – Содержание магния и кремния

в алюминиевых сплавах 6060 и 6063,

а также других некоторых сплавах серии 6ххх [1]

Самые популярные алюминиевые сплавы для профилей – это сплавы:

- 6060/6063 (АД31) и

- 6061(АД33).

Набирают популярности “более конструкционные” сплавы

- 6005 и

- 6082 (АД35).

Марки алюминия серии 1ххх, например, 1100, применяют для деталей и изделий, к которым не предъявляются требования по прочности. Они лучше всего прессуются – имеют самую высокую прессуемость.

Из сплавов серии 3ххх, например, сплава 3103 прессуют трубы для жидкостных трубопроводов.

Другие сплавы, которые чаще других применяют для изготовления профилей – это “дюрали”:

- 2017(Д1),

- 2014(АК8),

- 2024(Д16),

а также

- 5083(АМг4,5),

- 6101,

- 7005(1915) и

- 7075.

Рисунок 1.14 – Химический состав некоторых алюминиевых сплавов,

которые производят в виде прессованных изделий [1]

Рисунок 1.15 – Механические свойства некоторых алюминиевых сплавов,

которые производят в виде прессованных изделий [1]

Подробнее об алюминиевых сплавах:

Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

Прессуемость сплавов: способность к прессованию

Рисунок 2.1 – Относительная прессуемость алюминиевых сплавов [1]

Рисунок 2.2 – Прессуемость различных алюминиевых сплавов [1]

Минимальная толщина стенки профиля

Влияние сложности поперечного сечения профиля из сплава 6063 на нормальную минимальную толщину стенки/

Рисунок 2. 3 – Рекомендации по минимальной толщине стенки

3 – Рекомендации по минимальной толщине стенки

профилей различной сложности из сплава 6063 [1]

Рисунок 2.4 – Минимальная толщина стенки алюминиевых профилей

(сплошных, труб, полых)

для экструзионных прессов усилием 10-80 МН [2]

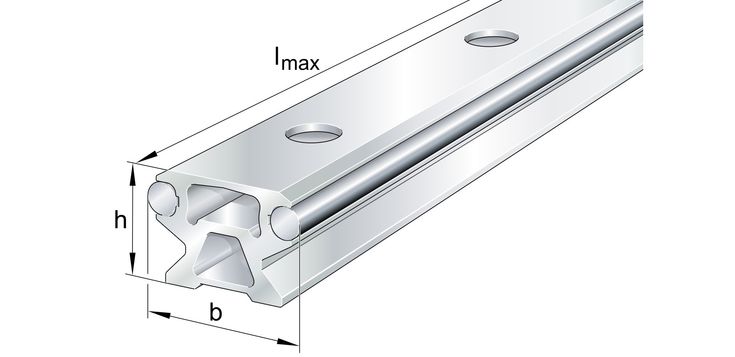

Диаметр описанной окружности профиля

Обобщенным размером алюминиевого профиля является диаметр окружности, описывающий его поперечное сечение (рисунки 3.1 и 3.2). Этот параметр называют «диаметр описанной окружности».

Рисунок 3.1 – Диаметр описанной окружности профиля

Диаметр описанной окружности (ДОО) действительно связан со сложностью прессования алюминиевого профиля. При прессовании металл стремится течь через различные участки матрицы с различной скоростью: чем дальше от оси заготовки, тем медленнее. Поэтому, чем больше ДОО, тем сложнее контролировать размеры алюминиевого профиля.

При прессовании больших и тонких профилей, особенно, если эти тонкие стенки профилей находятся на периферии матрицы, необходимо предпринимать специальные меры, чтобы течение металла было равномерным по всему сечению профиля. Поэтому с увеличением ДОО все стандарты на алюминиевые профили снижают требования по предельным отклонениям геометрических размеров.

Поэтому с увеличением ДОО все стандарты на алюминиевые профили снижают требования по предельным отклонениям геометрических размеров.

Рисунок 3.2 – Круглая заготовка

Рисунок 3.3 – Прямоугольная заготовка для прямоугольного контейнера[1]

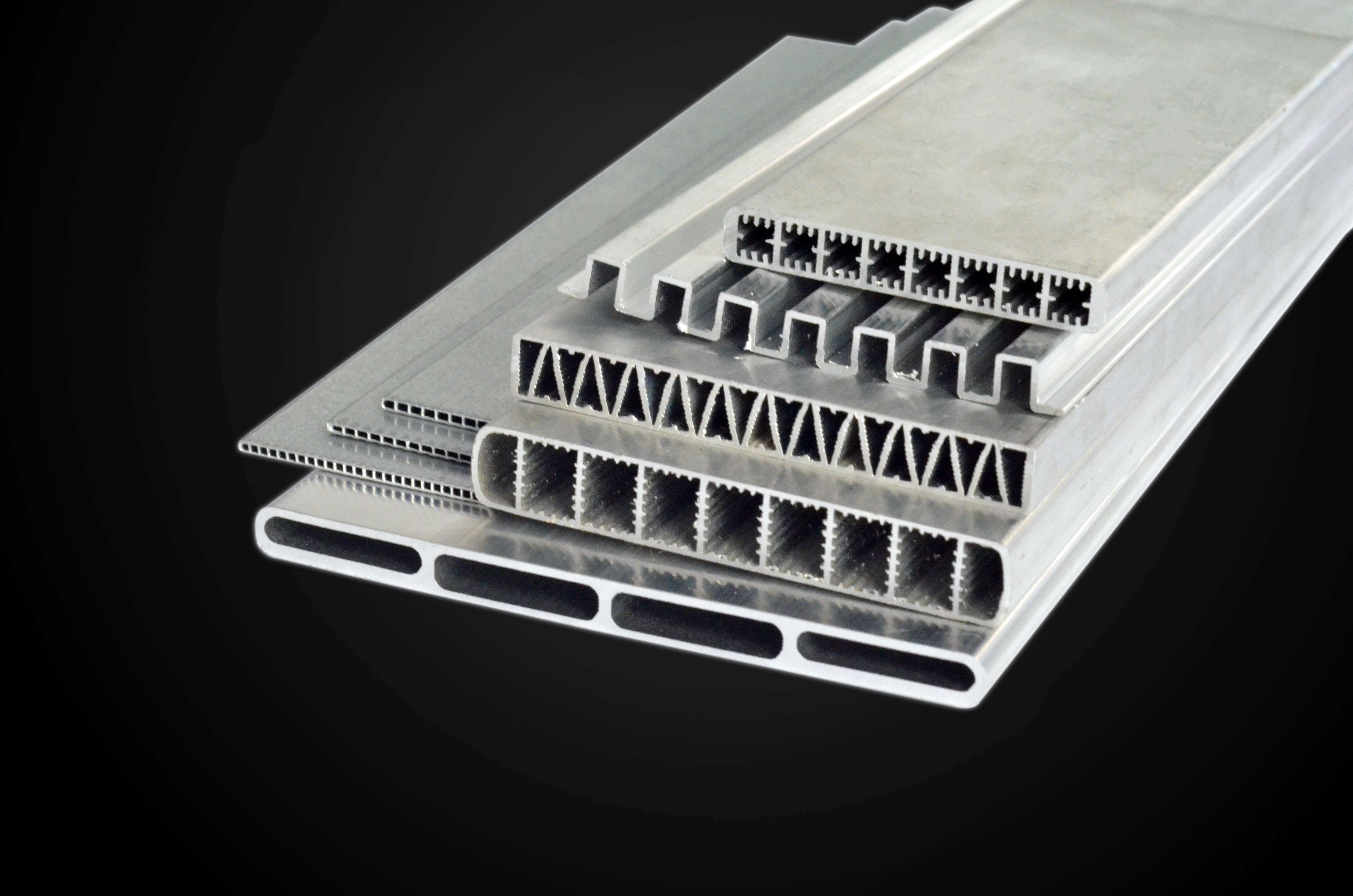

Рисунок 3.4 – Полые прессованные алюминиевые профили,

которые производят с применением прямоугольного контейнера [1]

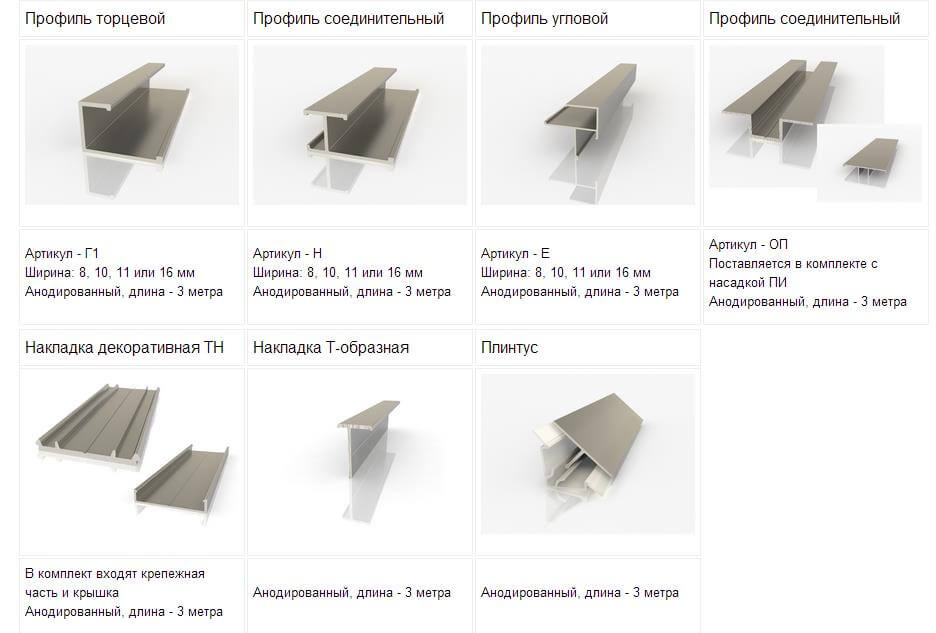

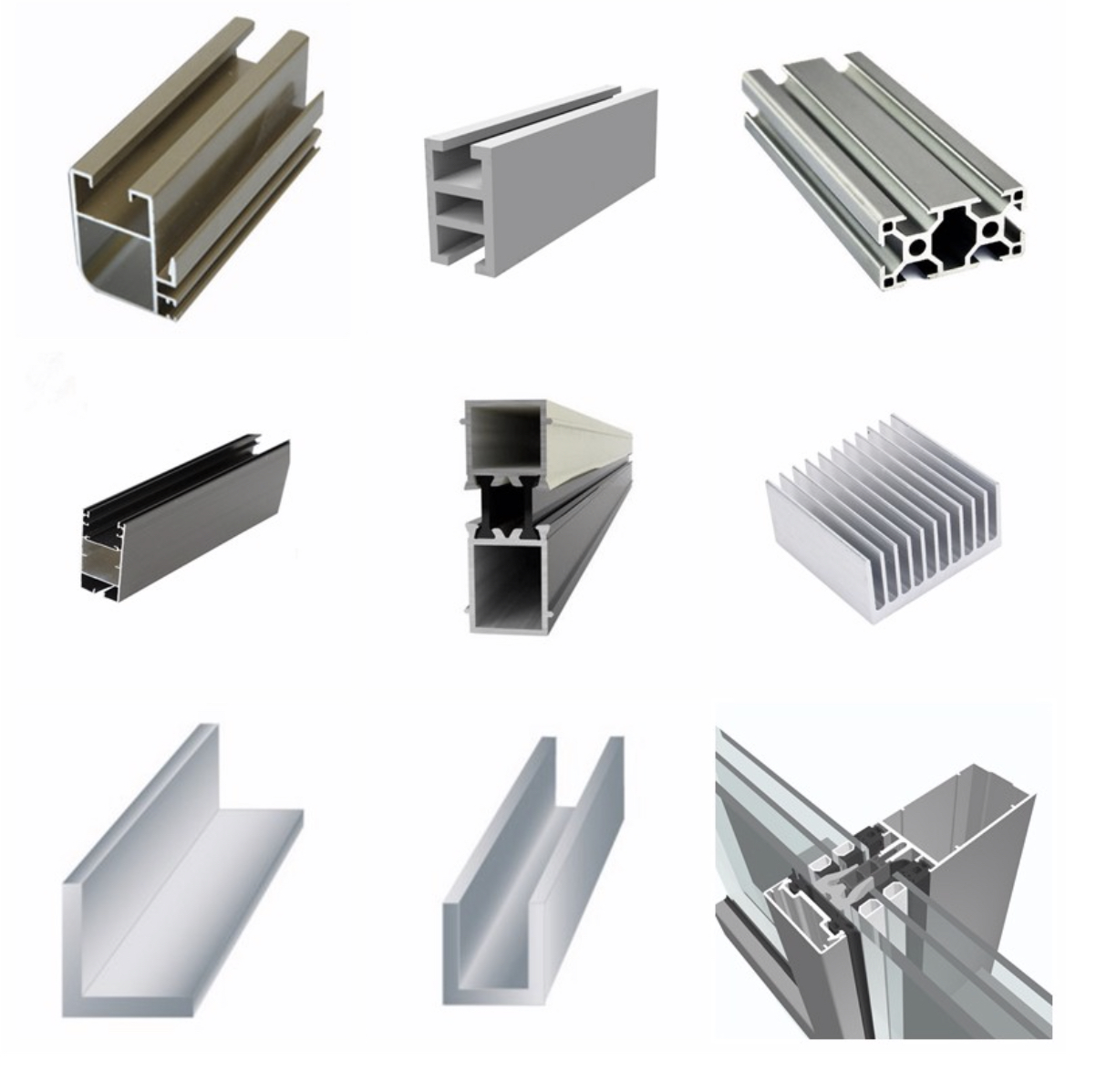

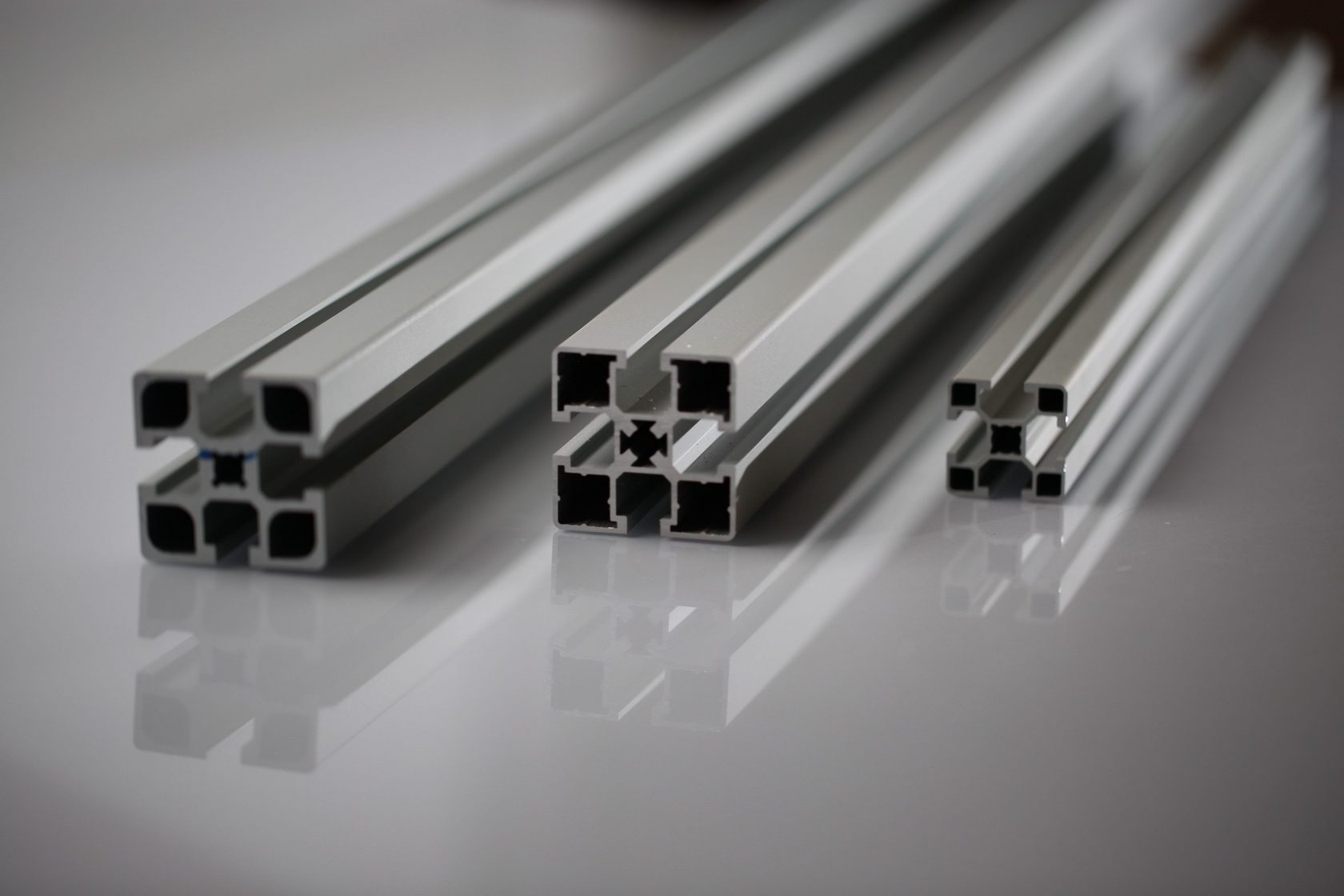

Виды алюминиевых профилей

Действующие стандарты на алюминиевые профили – например, российские ГОСТ 22233-2018 и ГОСТ 8617-91, европейские ЕN 755-9 и EN 12020-2 – подразделяют весь сортамент алюминиевых профилей на различные виды:

- профили полые и

- профили сплошные, а также

- С- и П-образные или профили «с открытым концом».

Полый профиль

По определению этих стандартов полые алюминиевые профили – это те, которые имеют в поперечном сечении хотя бы одну замкнутую полость.

Рисунок 4.1 – Полый профиль

Сплошной профиль

Сплошные алюминиевые профили не имеют замкнутых полостей.

Рисунок 4.2 – Сплошной профиль [1]

Сплошные матрицы имеют одно или более отверстий и предназначены для изготовления прессованных профилей без полостей. Отверстие в сплошной матрице в точности повторяет поперечное сечение прессуемого алюминиевого изделия.

Рисунок 5.1 – Матрица для прессования сплошных профилей методом прямого прессования [1]

Рисунок 5.2 – Течение металла при прямом прессовании [1]

Профиль с открытым концом

«Открытый конец» может быть как у полого, так и у сплошного профиля. Для этих трех видов профилей задаются различные требования по предельным отклонениям геометрических размеров.

Рисунок 6 – Контролируемые размеры алюминиевых профилей по ГОСТ 22233-2018 [5]

(EN 12020-2 [6]: h2 – расстояние между открытыми концами)

Полузамкнутые и полуоткрытые профили

Полые алюминиевые профили включают, в том числе, и профили с так называемыми полузамкнутыми (полуоткрытыми) полостями. Часто профили такого вида называют полузамкнутыми (полуоткрытыми). Они имеют частично замкнутую полость, например, круг или прямоугольник, с входом в нее с одной стороны (рисунок 6).

Они имеют частично замкнутую полость, например, круг или прямоугольник, с входом в нее с одной стороны (рисунок 6).

Рисунок 7 – Полузамкнутый (полуоткрытый) профиль [1]

Не каждая частично замкнутая полость превращает профиль из сплошного полузамкнутый: ее площадь А должна быть существенно больше квадрата ширины ее входа b (А > b), в зависимости от ширины входа – в 2,0-4,5 раза (см. рисунок 6).

“Полые” матрицы

Полые и полузамкнутые алюминиевые профили объединяются в один вид, потому что они изготавливают на так называемых «полых» матрицах (рисунки 7 и 8). Полые матрицы бывают трех видов:

- мостиковые

- портхол

- “пауковые”(spider).

Профили, изготавливаемые на таких матрицах, имеют один или несколько продольных сварочных швов из-за течения металла вокруг мостиков, которые поддерживают оправку. Оправка задает внутренний контур профиля. После прохождения этих мостиков, металл перед выходом из матрицы снова сваривается в сварочной камере. Сварка происходить за счет большого давления и высокой температуры. Сплошные профили прессуют на сплошных матрицах – стальных дисках с одним или больше отверстиями с таким же поперечным сечением, что и прессуемый профиль.

Сварка происходить за счет большого давления и высокой температуры. Сплошные профили прессуют на сплошных матрицах – стальных дисках с одним или больше отверстиями с таким же поперечным сечением, что и прессуемый профиль.

Рисунок 7 – Комбинированная матрица для прессования полузамкнутых (полуоткрытых) профилей

Рисунок 8- Комбинированная матрица для прессования полых профилей

Категории сложности алюминиевых профилей

Каждый вид профилей – сплошных, полузамкнутых и полых – различаются на типы по сложности их поперечного сечения. Эту сложность оценивают по коэффициенту формы алюминиевого профиля.

Коэффициент формы

Коэффициент формы алюминиевого профиля вычисляется как площадь всех поверхностей, образующихся при прессовании единицы массы металла. Очевидно, что этот коэффициент прямо пропорционален длине периметра поперечного сечения. Коэффициент формы влияет на производительность прессования профиля, а также на стоимость производства и технического обслуживания матриц. Поэтому он нередко применяется производителями-прессовщиками в качестве основы для установки цены профиля и дает разработчикам профилей определенный инструмент для сравнения альтернативных вариантов разрабатываемых алюминиевых профилей.

Поэтому он нередко применяется производителями-прессовщиками в качестве основы для установки цены профиля и дает разработчикам профилей определенный инструмент для сравнения альтернативных вариантов разрабатываемых алюминиевых профилей.

Рисунок 9.1 – Коэффициенты формы различных типов профилей [1]

Классификация сложности алюминиевых профилей

Классификация типов прессованных алюминиевых профилей по степени сложности их изготовления представлена в таблице ниже. Типы сложности от A до N расположены в порядке повышения сложности. Каждый тип иллюстрируется несколькими примерами.

Рисунок 9.2 – Типы сложности алюминиевых профилей

Сложность прессования возрастает в следующем порядке типов профилей:

- Прутки – простые или профильные.

- Стандартные алюминиевые профили и простые сплошные профили,

- Полузамкнутые профили,

- Профили со сложными язычками матриц,

- Трубы,

- Простые полые профили,

- Сложные полые профили.

- Широкие полые профили.

Оптимизация алюминиевых профилей

Рисунок 10 – Оптимизация поперечного сечения алюминиевых профилей [2]

Цена алюминиевых профилей

Цена алюминиевых профилей обычно напрямую связана с его категорией сложности. Однако, вместе с тем, сложные многофункциональные алюминиевые профили открывают более эффективные технические возможности, и их более высокая цена часто бывает вполне оправданной.

Источники:

- TALAT 1302

- TALAT 2202

- Drawing Types – University of Liverpool

- Презентация компании SAPA

- ГОСТ 22233-2018

- EN 12020-2

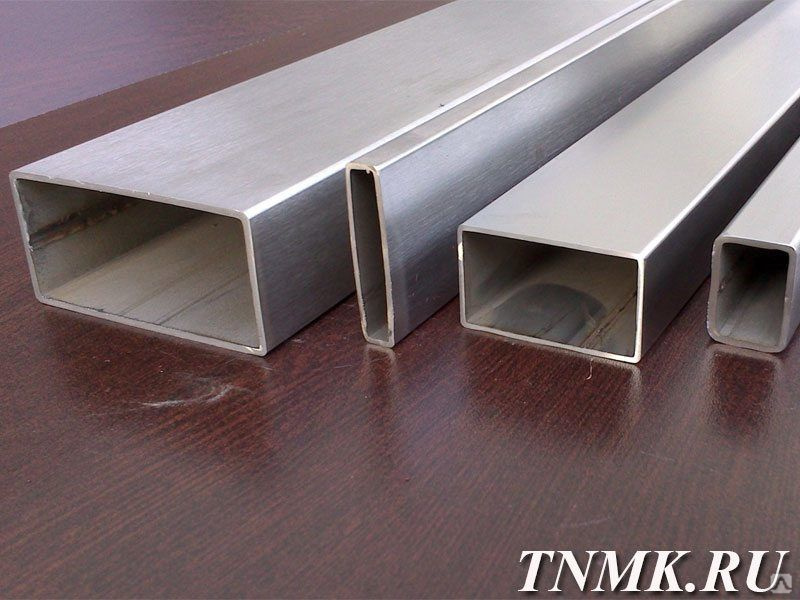

Металлический полый профиль

Авторы патента:

Кургузов Вячеслав Николаевич (RU)

Ворошилов Николай Александрович (RU)

B21D13/10 — с получением профиля специального сечения

Полезная модель относится к производству металлических профилей, предназначенных для увеличения жесткости плоских и криволинейных, преимущественно цилиндрических, поверхностей.

Металлический профиль для изготовления полых ребер жесткости, имеющий поперечное сечение, геометрическая форма которого определена кривой второго порядка. Для усиления жесткости плоских поверхностей металлический профиль выполнен сплошным, а для усиления жесткости криволинейных, преимущественно цилиндрических, поверхностей металлический профиль имеет поперечные прорези через определенные промежутки и выполнен гибким. Технический результат — создание полых ребер жесткости разнообразных габаритов для плоских и криволинейных поверхностей; увеличение жесткости изделий с упомянутыми ребрами жесткости до 10-17 кн/м2. 2 з.п. ф-лы, 5 ил.

Полезная модель относится к производству металлических профилей, предназначенных для увеличения жесткости криволинейных, преимущественно цилиндрических, поверхностей.

Из ГОСТа 8282-76 «Профили стальные гнутые С-образные равнополочные Сортамент» известны С-образные и U-образные профили, представляющие собой металлические профили, имеющие поперечное сечение, геометрическая форма которого определена кривой второго порядка.

Известные профили не могут быть использованы в качестве ребер жесткости для усиления жесткости криволинейных поверхностей в силу выполнения сплошными и негибкими.

Технический результат при использовании заявленной полезной модели состоит в увеличении жесткости криволинейных поверхностей до 10-17 кн/м2.

Указанный технический результат достигается тем, что металлический полый профиль для изготовления полых ребер жесткости, имеющих поперечное сечение, геометрическая форма которого определена кривой второго порядка, согласно предложению, имеет поперечные прорези и выполнен гибким.

Полезная модель иллюстрируется чертежами, где:

на фиг.1 изображены металлические профили с прорезями;

— на фиг.2 изображен профиль U-образной формы с поперечными прорезями через промежуток в 25 мм;

— на фиг.3 изображен металлический профиль на криволинейной поверхности.

Для изготовления металлического полого профиля задают параметры прочности и затем изготавливают металлический профиль необходимой геометрической формы и размеров.

Пример изготовления полого металлического профиля.

Металлическую ленту толщиной 0,2 мм и шириной 90 мм пропускают через ряд роликов, которые предварительно отрегулированы под заданный профиль с его геометрической формой и размерами, а именно: высота — 34 мм, ширина — 12 мм. Получаемый профиль имеет через промежутки в 25 мм поперечные прорези 1 (фиг.1, 2). В последующем данный профиль предназначен для укладки на трубу 2 диаметром 1000 мм (фиг.3). Готовый профиль сворачивают в бурты весом 10-15 кг, упаковывают, маркируют и отправляют потребителю.

Заявленный металлический профиль может найти применение для усиления жесткости труб или емкостей и других изделий с криволинейной(цилиндрической) поверхностью для увеличения их кольцевой жесткости путем создания полых кольцевых ребер жесткости из упомянутого металлического профиля.

Изготовление труб из стеклопластика или стеклокерамики с сохранением веса 1 погонного метра трубы без полых кольцевых ребер и с ними, позволяет увеличить кольцевую жесткость трубы с кольцевыми ребрами жесткости в 10-15 раз и достичь кольцевую жесткость, равную 10-17 кн/м2.

Это приводит и к снижению стоимости 1 погонного метра трубы с одновременным увеличением кольцевой жесткости трубы.

Достигаемая величина кольцевой жесткости труб позволяет укладывать стеклопластиковые трубы в открытый грунт (траншейный способ) без дополнительной защиты от внешней нагрузки.

Металлический полый профиль для изготовления полых ребер жесткости, имеющий поперечное сечение, геометрическая форма которого определена кривой второго порядка, отличающийся тем, что он имеет поперечные прорези и выполнен гибким.

Похожие патенты:

Дверное полотно // 105340

Дверной блок // 34959

Тонкостенная металлическая труба замкнутого сечения (варианты) // 123809

Комплект для изготовления сборного металлического профиля, сборный металлический профиль, гнутый сборный металлический профиль // 97761

Производство спиральновитой гофрированной металлической трубы большого диаметра // 138057

Спиральновитая гофрированная металлическая оцинкованная труба относится к металлическим гофрированным конструкциям. Применяется в водопропускных сооружениях. Отличается прочностью, долговечностью, простотой конструкции и монтажа, низкой стоимостью эксплуатации, а также возможностью функционирования при любых климатических условиях.

Применяется в водопропускных сооружениях. Отличается прочностью, долговечностью, простотой конструкции и монтажа, низкой стоимостью эксплуатации, а также возможностью функционирования при любых климатических условиях.

Металлический каркас здания // 125591

Изобретение относится к области строительства, в частности к металлическим каркасам многопролетных зданий

Корпус металлического шкафа или сейфа // 56925

Узел крепления полки на вертикальной стойке металлического стеллажа или шкафа // 64874

Профиль шахтной крепи // 103763

Дверной блок // 46800

Профиль для изготовления стальной двери // 65545

Карниз с декорированной u-образной шиной (варианты) // 128975

Дверной блок // 109190

Многослойная труба для систем горячего водоснабжения и теплоснабжения // 120739

Металлический профиль (варианты) // 86206

Металлический профиль для ограждения (варианты) // 95700

Полые профили в экструдированных пластиковых компонентах

В

в недавней статье мы говорили о пятерке лучших

соображения, которые требуют тщательного обдумывания при проектировании новой экструзии профиля, и количество

трое в нашем списке говорили о полых секциях в экструзии вашего профиля. Как мы

Как мы

как указано в этой статье, полые профили значительно усложняют

экструдированная форма, которая может ослабить или иным образом негативно повлиять на ваш

компонент. Однако их не следует полностью избегать, если приложение вызывает

для них.

Когда

дело доходит до экструзионной конструкции полостей не обязательно плохо включать, там

Есть много применений, где полые профили необходимы для функционального

часть или компонент, являющийся частью более крупной системы. На самом деле пустоты могут

на самом деле добавить жесткости к основной экструдированной форме, которая может быть чрезвычайно

полезно в зависимости от приложения. Полые профили включают в себя такие элементы, как

трубки, патрубки, шланги или другие поперечные сечения с отверстиями.

Пустоты

тем не менее, добавляют немного сложности к экструдированной форме. Сложность также

увеличивает затраты на единицу вашего проекта. Основная проблема с включением

полостей заключается в том, что весь компонент может не охлаждаться должным образом и, следовательно, может

не поддерживать целостность профиля. Таким образом, пустоты требуют давления воздуха,

Таким образом, пустоты требуют давления воздуха,

внутренние оправки и/или вакуумная проклейка для сохранения формы детали при

это охлаждает.

Как дупло

профиль создан?

В основном

внутренние оправки внутри экструзионной головки создают полую форму в

экструзия пластика. Оправки могут иметь воздушный канал, через который подается воздух.

выдувается, чтобы сохранить форму или помочь охладить профиль. Они обычно

поддерживается каким-то типом паутины, которая соединяет и уравновешивает полость и

головка, а также разделение потока расплава экструдированного материала.

Ар

есть ли области, в которые ни в коем случае нельзя включать пустоты?

Если

вы должны включить пустоту, избегайте следующего, чтобы свести к минимуму

потенциальные проблемы:

- Пустоты

с внутренними ножками - Полые

с внутренними выступами - Полые

внутри пустот (не сохраняет форму или положение во время затвердевания)

Полый

формы в экструзии, безусловно, более сложны в изготовлении, но предлагают больше

гибкость конструкции и эффективность, оптимизирует соотношение прочности и веса и может

даже помочь минимизировать затраты на деталь.

Чем может помочь IPE

ты?

ИПЭ

производит и распространяет нестандартный профиль

выдавливания

из различных термопластичных материалов, плавящихся в расплаве, и нашего пористого материала Fluoroflex™.

политетрафторэтилен (эПТФЭ). Мы стремимся понять ваше

конкретные требования проекта и адаптирует программу развития к вашему

сроки, стоимость и потребности проекта.

Как

компания, зарегистрированная в соответствии со стандартом ISO 13485, мы размещаем

сильный акцент на качество. Наш объект включает чистую комнату класса 10 000 для

проекты со строгими стандартами чистоты. С более чем 20-летним

индивидуальный опыт экструзии, мы применяем наши обширные знания к каждому проекту

и оптимизирует вашу индивидуальную экструзию с точки зрения эстетики, стоимости и / или функциональности.

Для

Для получения дополнительной информации посетите наш веб-сайт www.ipeweb.com, отправьте нам запрос на расчет стоимости или свяжитесь с нами, чтобы начать работу над вашим следующим проектом.

Категории Экструзия термопластов

Теги ePTFE, дизайн экструзии, FluoroFlex, полые профили, Полые профили в экструдированных пластиковых компонентах, международная инженерия полимеров, IPE, PTFE, экструзия термопластов, термопласты

Часто задаваемые вопросы

Как можно экструдировать полый профиль из алюминия?

Перейти к основному содержанию

Ричард Харт

Ричард Харт

Генеральный директор AMS UK — Architectural & Metal Systems

Опубликовано 20 мая 2021 г.

+ Подписаться

Алюминий является наиболее широко используемым металлом после железа и самым распространенным металлом, доступным на Земле. Обладая превосходным соотношением прочности и массы, он представляет собой легкую альтернативу другим металлам, отличающуюся высокой пластичностью и устойчивостью к коррозии. Высокая пластичность алюминия позволяет экономически эффективно экструдировать его, а возможность экструзии дает возможность полностью раскрыть уникальные свойства, которые предлагает алюминий.

Обладая превосходным соотношением прочности и массы, он представляет собой легкую альтернативу другим металлам, отличающуюся высокой пластичностью и устойчивостью к коррозии. Высокая пластичность алюминия позволяет экономически эффективно экструдировать его, а возможность экструзии дает возможность полностью раскрыть уникальные свойства, которые предлагает алюминий.

· Экономичное и высокоточное производство. Процесс экструзии позволяет формировать как простые, так и сложные формы экономично и с высокой степенью точности.

· Вес оптимизирован для прочности профиля. Процесс экструзии позволяет разрабатывать точные формы, которые могут оптимизировать прочность профиля по отношению к весу, максимизируя преимущество прочности алюминия с низкой плотностью.

· Чрезвычайно низкие потери материала. Наиболее распространенной формой производства является вычитание, что является чрезвычайно расточительным, т. е. вы начинаете с блока металла, а затем обрабатываете металл, чтобы получить требуемую форму. Напротив, процесс экструзии формирует форму профиля без потерь. Отходы возникают только при обрезке, и отходы на 100% перерабатываются.

е. вы начинаете с блока металла, а затем обрабатываете металл, чтобы получить требуемую форму. Напротив, процесс экструзии формирует форму профиля без потерь. Отходы возникают только при обрезке, и отходы на 100% перерабатываются.

· Недорогая постобработка. Алюминиевый профиль легко обрабатывается, а экструзионная форма может включать такие элементы, как резьбовые отверстия, облегчающие соединение профилей.

Итак, как можно экструдировать полый профиль?

Давайте сначала рассмотрим основы процесса экструзии. Экструзия алюминия возможна только благодаря ковким свойствам алюминия, которые позволяют его деформировать и повторно сваривать, пока он находится в твердом состоянии. Перед экструдированием алюминий нагревают, чтобы он стал мягким, но все еще твердым. При достаточном нагреве алюминий затем продавливается через пресс-форму под высоким давлением для получения желаемой формы профиля. Этот процесс может создавать как простые, так и сложные формы, которые подпадают под три общие категории:

· Сплошные штампы (без замкнутых пустот или отверстий, т. е. сплошные стержни, уголки и швеллеры) до полой формы, но без замкнутых пустот)

е. сплошные стержни, уголки и швеллеры) до полой формы, но без замкнутых пустот)

Возможность выдавливания полого профиля обеспечивается за счет использования двух отдельных сопрягаемых частей, которые соединяются друг с другом, образуя матрицу.Сопряженные части состоят из пластины матрицы, которая используется для формирования внешней формы профиля и оправки, которая формирует внутреннюю форму профиля.Пластина и оправка ниже были использованы для создания простого прямоугольного полого коробчатого сечения размером 110 мм x 32 мм x 6 мм.

Две сопрягаемые детали соединяются вместе, и алюминиевая заготовка проталкивается через четыре отверстия на матрице оправки в сварочную камеру, а затем через пластину матрицы, где затем появляется готовая форма полого профиля.

Часто задаваемые вопросы – Что вызывает полосу на штампе на алюминиевом профиле?

3 ноября 2021 г.