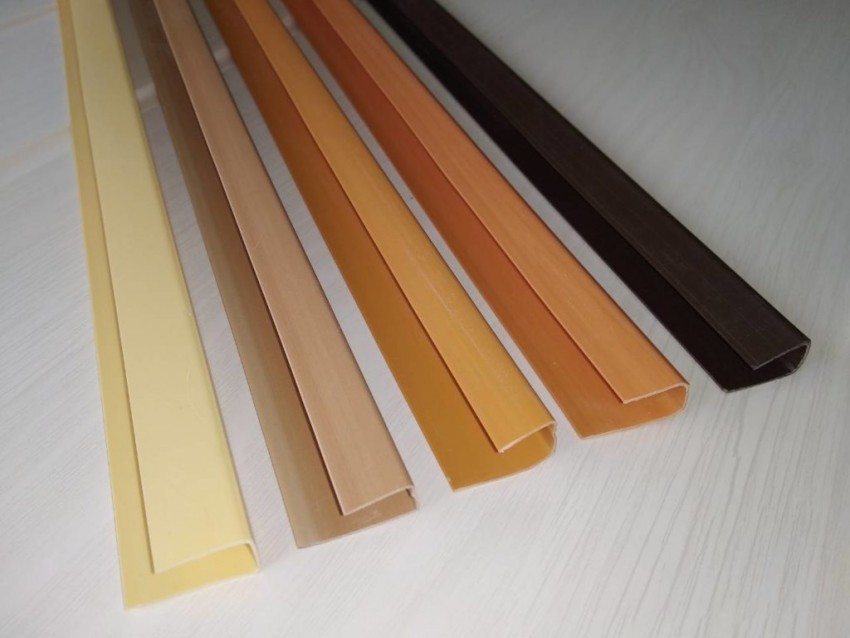

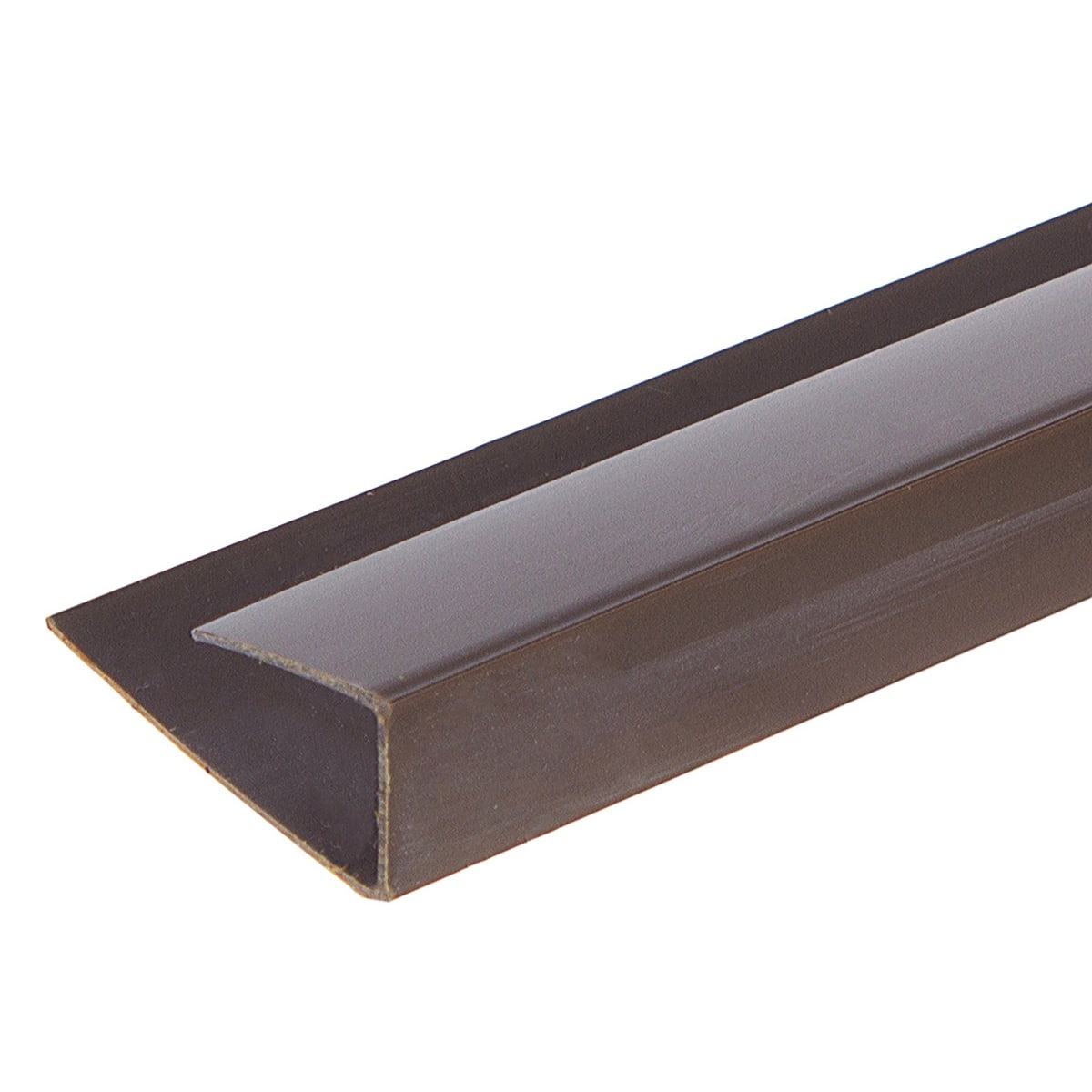

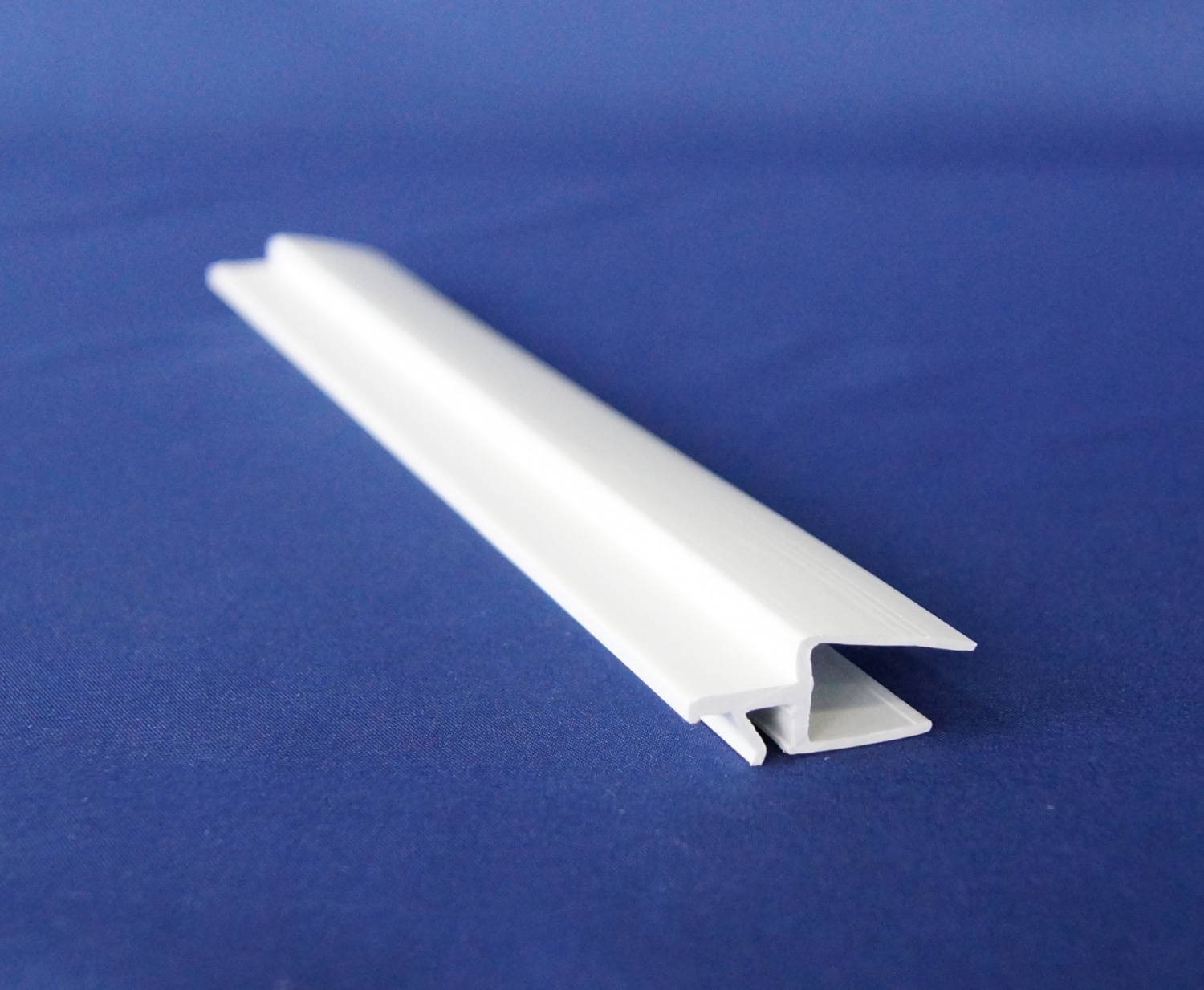

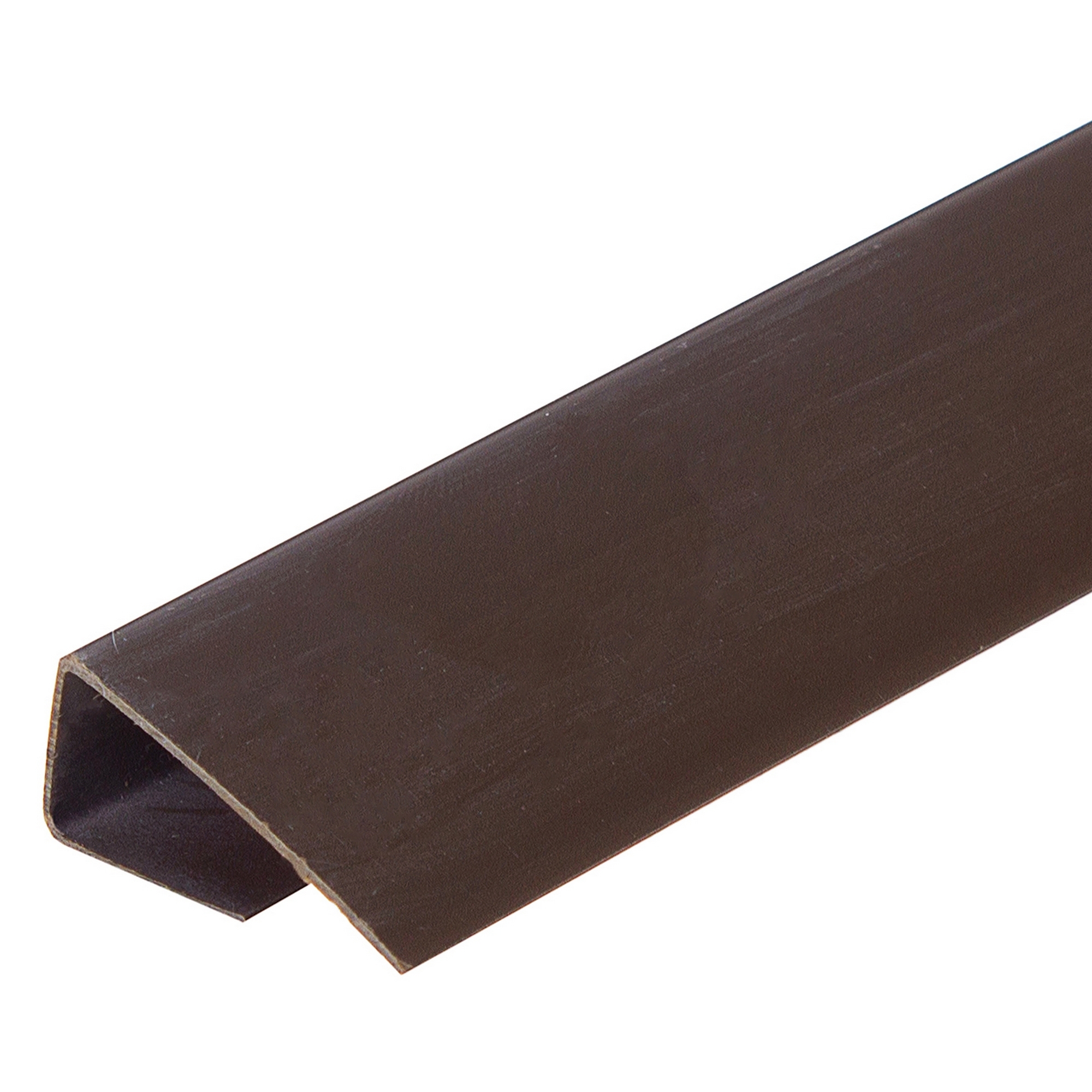

Стартовый пвх профиль: цена за штуку, характеристики, фото

- Стартовый профиль для панелей ПВХ 4мм, 3 м (25) L- mini :: Сопутствующие товары :: Панели ПВХ

- Какие бывают ошибки при запуске производства профилей U-PVC, как их исправить?

- 1.

- На китайском рынке популярен конический двухшнековый экструдер для пластика.

- 2. Настройка типовых параметров (ниже приведены типичные настройки параллельного двухшнекового экструдера φ75 компании KraussMaffei для производства профилей BR60 с одной полостью)

- 3. Подготовка к запуску

- 3.1 Подготовка

- оставить их созреть в течение 24 часов после смешивания, снять статическое электричество и отправить их в бункер.

- 3.2 Установка и осмотр пресс-формы

- 3.3 Стартовый нагрев и постоянная температура Сначала выполняется первый этап нагрева цилиндра экструдера. Температура обычно устанавливается на 130 ℃. После того, как температура достигнет постоянной температуры в течение 20 минут, отрегулируйте температуру цилиндра до нормальной температуры экструзии и продолжайте повышать температуру; температура матрицы обычно устанавливается равной 195°C. Когда температура головки поднимется до 145°C, дважды затяните головку и продолжайте нагревать.

- 3.4 Запуск экструзионной тяги и формообразования

- 4. Общие проблемы и методы устранения неполадок

- 4.1 Прилипание внутренних ребер к внешней стенке

- (1) При запуске машины прокол и сдувание заготовки не на месте , а прокол и дефляция продолжаются.

- (2) Снизить температуру процесса, тем самым снизив температуру расплава и вязкость, а также улучшить охлаждающий эффект внутренних ребер и повысить их прочность.

- (3) Проверить разумность расстояния между внутренним ребром и наружной стенкой.

- (4) Проверить рациональность конструкции градиента между формовочной формой и формовочным блоком.

- 4.2 Неравномерная разгрузка

- Неравномерная разгрузка может легко привести к изгибу профиля, несоответствующей толщине стенки, чрезмерному весу счетчика, несоответствующему размеру внутренней полости и т.

- (1) Проверить равномерность полости плоского участка штампа и зазора между штампоформирующей пластиной и предварительно отформованной пластиной. Разница в зазорах не более 0,03 мм.

- (2) Проверить наличие мертвых углов, ступеней или пасты в направляющей, а также проверить, отполирована ли полость до зеркального блеска (Ra ≤0,02 мм).

- (3) Проверьте правильность центрального положения отводного конуса матрицы.

- (4) Чтобы отрегулировать локальную скорость нагнетания головки, можно использовать два различных метода в секции сжатия и секции установившегося потока (опорная плита): «блокирующий поток» или «сливной поток» (без изменения зазора между прямой участок матрицы). Для области, где материал выгружается быстро, может быть установлена перегородка или полость может быть инкрустирована и заварена тем же материалом, что и корпус пресс-формы, для достижения цели «ограничения тока»; для области, где материал идет медленно, можно использовать частичное удлинение.

- (5) Незначительную неравномерность выгрузки можно решить, отрегулировав температуру пресс-формы. Для областей с медленным сливом увеличьте температуру нагревательной плиты, соответствующую поверхности формы; для областей с быстрой разгрузкой уменьшите температуру нагревательной плиты, соответствующую поверхности формы.

- 4.3 На поверхности профиля имеются следы усадки

- Усадки на поверхности профиля обычно образуются на стенке, соответствующей внутреннему ребру, малой бобышке или Т-образному пересечению две стены, как показано на рисунке 2, на 1, 2, 3, 4 и 5 видимой поверхности A.

- Ниже приведены причины и способы устранения следов усадки:

- (1) Причина: существует разница скоростей между внутренним ребром и внешней стенкой, и скорость экструзии внутреннего ребра отстает от внешней стенки.

- Решение: При ремонте пресс-формы увеличить запас внутренних ребер и скруглить углы сердечника на пересечении внутренних ребер и внешней стенки (R 0,3 ~ 1) для устранения эффекта застоя острий.

- (2) Причина: Толщина внутренних ребер слишком велика (толщина внутренних ребер составляет около 60% наружной стенки), что приводит к недостаточному охлаждению и «постусадке» с образованием следов усадки.

- Решение: Уменьшить расход внутренних ребер за счет уменьшения площади поперечного сечения внутренних ребер, снижения температуры расплава и скорости потока на внутренних ребрах, а также повысить охлаждающую способность формовочной системы или снизить скорость тяги.

- (3) Причина: сила вакуумной адсорбции слабая, а система формования плохо герметизирована.

- Решение: ①Установите отверстие для вакуумной адсорбции в соответствующей части метки усадки; ②Установите уплотнительную ленту или уплотнение для впрыска воды между каждой секцией формовочной формы, чтобы улучшить способность вакуумного формования.

- (4) Причина: Полость подачи сердечника и канавка не отшлифованы на месте, что приводит к отставанию внутренних ребер или небольших выступов.

- Решение: Отполируйте соответствующие детали до требуемой зеркальной поверхности.

- (5) Причина: больше внутренних ребер.

- Решение: При проектировании поперечного сечения спроектируйте канавки на деталях, легко поддающихся усадке, чтобы скрыть следы усадки, например, канавки на дверных панелях.

- 4.4 На поверхности профиля имеются светлые линии и темные полосы (линии)

- (1) Внутренние ребра отделяются слишком медленно, чтобы образовалась темная полоса.

- Решение: отремонтируйте резьбонарезную головку так, чтобы внутренний выпуск ребер и большая поверхность сходились; отремонтировать галтель на стыке внутреннего ребра и большой поверхности стержневой вставки кристаллизатора примерно до R 0,5; в установочной форме лицом к внутреннему ребру Положение увеличивает степень вакуума.

- (2) Внутренние ребра разряжаются слишком быстро, образуя яркие полосы. .

- Решение: отремонтируйте резьбонарезную головку так, чтобы внутренний ребристый выпуск и большая поверхность сходились; уменьшить вакуум на соответствующем внутреннем ребре формовочного штампа.

- (3) Неправильная настройка системы вакуумной адсорбции.

- Решение: уменьшите диаметр вентиляционного отверстия или отодвиньте вентиляционное отверстие от профиля. Установите сильное вакуумное и сильное охлаждающее устройство на входе в формовочную форму, например, добавьте охлаждающую пластину, вырезайте резервуар для воды специальной формы для подачи воды и т. д., что может надлежащим образом устранить вышеупомянутые дефекты.

- (4) Положение формовочного блока в резервуаре для воды неверно. В процессе вытягивания профиля он местами трется о профиль, в результате чего появляются светлые линии и темные полосы.

- Если вы хотите узнать больше, вы можете связаться с нами в любое время, мы 7/24 доступны для технической поддержки.

- [ПВХ профиль] ключевые вопросы в производстве(2)

- Это продолжение статьи прошлой недели.

- Каковы общие проблемы при производстве профилей из ПВХ?

- 1. Деградация

- Согласно опыту, пожелтение профилей из ПВХ в основном связано с пастообразным материалом в горловине формы, что вызвано необоснованным каналом потока формы рта или плохой локальной полировкой в канале потока и наличие застойной материальной области. Причина в том, что между пластинами экрана (или переходными наборами) есть мертвый угол, и материал плохо течет. Если желтая линия на профиле ПВХ прямая в продольном направлении, застой материала находится на выходе из горловины формы; если желтая линия не прямая, то она в основном в переходном рукаве. Если желтая линия появляется и при неизменности рецептуры и сырья, следует искать основную причину в механической структуре, чтобы найти начальную точку разложения и исключить ее.

- Строго контролировать технический индекс сырья, чтобы использовать квалифицированное сырье.

- Разработка разумных условий процесса формования, при которых ПВХ-материалы не подвергаются быстрому разложению.

- Формовочное оборудование и формы должны быть хорошо структурированы, чтобы исключить возможные тупики или зазоры между оборудованием и контактирующими с материалом поверхностями; проточные каналы должны быть обтекаемыми и иметь соответствующую длину.

- Следует улучшить нагревательное устройство, улучшить чувствительность устройства отображения температуры и эффективность системы охлаждения.

- 2. Деформация при изгибе

- Деформация при изгибе ПВХ-профиля является распространенной проблемой в процессе экструзии, причинами которой являются: неравномерный выход из горловины головки; недостаточное охлаждение материала при охлаждении и формовании и неравномерная усадка после него; оборудование и другие факторы.

- На одном и том же круге уровень всей линии экструдера необходим для устранения деформации изгиба профилей из ПВХ, поэтому экструдер, горловину, калибровочную головку и резервуар для воды следует исправлять при каждой замене головки. Среди них ключевое значение имеет решение проблемы гибки ПВХ-профилей, чтобы обеспечить однородность материала, выгружаемого из мундштука. Перед запуском машины необходимо тщательно собрать мундштук, а зазор каждой части должен быть одинаковым. Если при запуске машины обнаруживается неравномерность материала, выходящего из мундштука, температуру мундштука следует отрегулировать в соответствии с направлением изгиба и деформации профиля, а если регулировка недействительна, степень пластификации материал должен быть соответствующим образом увеличен.

- Это должно увеличить охлаждающую воду на стороне напряжения растяжения подшипника профиля; используйте метод механического смещения центра для регулировки, то есть во время производства отрегулируйте позиционирующий болт в середине формы и выполните обратную микрорегулировку в соответствии с направлением изгиба профиля (метод следует применять с осторожностью и сумма корректировки не должна быть слишком большой).

- Принимая вышеуказанные меры, можно устранить деформацию изгиба профиля, а экструдер может обеспечить стабильное и нормальное производство высококачественных профилей из ПВХ.

- 3. Низкотемпературная ударная вязкость

- Факторы, влияющие на низкотемпературную ударную вязкость профилей из ПВХ, включают рецептуру, структуру сечения профиля, штамп, степень пластификации, условия испытаний и т. д.

- (1) Состав

- В настоящее время , CPE широко используется в качестве модификатора ударопрочности, среди которых CPE, содержащий 35% хлора, оказывает наилучшее модифицирующее действие на ПВХ, дозировка обычно составляет 8-12 PHR, кристалличность и температура стеклования низкие, и он имеет хорошую эластичность и совместимость с ПВХ.

- (2) Структура поперечного сечения профиля

- Высококачественные профили из ПВХ имеют хорошую структуру поперечного сечения. Обычно структура малого сечения лучше, чем структура большого сечения, и положение внутренних сухожилий на разрезе должно быть установлено соответствующим образом. Увеличение толщины внутренних напрягающих элементов и использование перехода по дуге окружности в месте соединения внутренних напрягающих элементов со стенками может помочь улучшить ударную вязкость при низких температурах.

- (3) Форма

- Влияние формы на низкотемпературную ударную вязкость в основном отражается на контроле давления расплава и напряжения во время охлаждения. Как только рецепт определен, давление расплава в основном связано с ротовой формой. Профили, выходящие из формы для горловины, будут иметь различное распределение напряжений после различных методов охлаждения. Низкотемпературная ударная вязкость профилей из ПВХ невелика там, где сконцентрировано напряжение.

- Обеспечьте наилучшее состояние пресс-формы и регулярно очищайте форму для горловины, чтобы избежать засорения формы для горловины из-за длительного непрерывного производства, что приведет к уменьшению выхода материала, а опорные сухожилия станут слишком тонкими и повлияют на ударная вязкость при низких температурах. Регулярная очистка формовочной формы может обеспечить достаточный формовочный вакуум и поток воды в формовочной форме, чтобы обеспечить полное охлаждение профилей во время производственного процесса, уменьшить количество дефектов и снизить внутреннее напряжение.

- (4) Степень пластификации

- Многочисленные исследования и результаты испытаний показывают, что наилучшее значение ударной вязкости профилей из ПВХ при низких температурах достигается при степени пластификации 60%-70%.

- 4. Прочность углового шва

- Прочность угла сварного шва — это способность угла сварного шва выдерживать внешнюю силу после сварки профилей из ПВХ, которая связана с самим профилем из ПВХ и процессом сварки.

- (1) Подготовка к сварке

- Профиль из ПВХ должен находиться при той же температуре, что и рабочая среда, в течение более чем 16 часов перед выгрузкой, что может предотвратить создание напряжения низкотемпературным профилем из ПВХ в условиях нагрева при сварке и вызывание ПВХ. профиль треснуть.

- (2) Требования к резке

- Необходимо обеспечить угол подрезки 90° и его симметричность.

Стартовый профиль для панелей ПВХ 4мм, 3 м (25) L- mini :: Сопутствующие товары :: Панели ПВХ

Категории

- Панели ПВХ

- ArtDekArt

- Дерево

- Камень

- Кирпич

- Мозаика

- Плитка

- Сланец

- Альфа

- Сопутствующие товары

- ArtDekArt

- Рельефные панели ПВХ

- 3D панели «Эклектика» (Eclectica)

- 3D панели «Фартуки-ПАННО»

- Самоклеящиеся ПАНЕЛИ

- вспененные «САМОКЛЕЯЩИЕСЯ 3D ПАНЕЛИ»

- вспененные «САМОКЛЕЯЩИЕСЯ ОБОИ»

- вспененные «САМОКЛЕЯЩИЕСЯ ПАНЕЛИ В РУЛОНЕ»

- «САМОКЛЕЯЩИЕСЯ 3D ПАНЕЛИ МОЗАИКА»

- Фартуки

- Фартуки Термо (2м)

- Фартуки Термо (3м)

- Фартуки ABC (2м)

- Фартуки ABC (3м)

- Интерьерный профиль

- Бордюры

- 15*5*2400

- 30*14*2400

- 50*11*2400

- 60*20*2400

- 100*7*2400

- 40*7*2400

- Карниз

- 60*50*80*2400

- Углы

- 20*20*2400

- 30*30*2400

- Бордюры

- tab-property»>Характеристики

- Отзывы

Характеристики

Габариты

| Длина(см) | 300.0 см |

| Ширина(см) | 2.5 см |

| Высота(см) | 0.4 см |

Вы смотрели

Оформить заказ

Корзина

0

0 р.

Сравнить

0

Какие бывают ошибки при запуске производства профилей U-PVC, как их исправить?

1.

Производственный процесс U-PVC

Производственный процесс U-PVC

На китайском рынке популярен конический двухшнековый экструдер для пластика.

2. Настройка типовых параметров (ниже приведены типичные настройки параллельного двухшнекового экструдера φ75 компании KraussMaffei для производства профилей BR60 с одной полостью)

3. Подготовка к запуску

3.1 Подготовка

оставить их созреть в течение 24 часов после смешивания, снять статическое электричество и отправить их в бункер.

3.2 Установка и осмотр пресс-формы

3.3 Стартовый нагрев и постоянная температура Сначала выполняется первый этап нагрева цилиндра экструдера. Температура обычно устанавливается на 130 ℃. После того, как температура достигнет постоянной температуры в течение 20 минут, отрегулируйте температуру цилиндра до нормальной температуры экструзии и продолжайте повышать температуру; температура матрицы обычно устанавливается равной 195°C. Когда температура головки поднимется до 145°C, дважды затяните головку и продолжайте нагревать.

Когда температура цилиндра и температура головки достигают заданной температуры, поддерживайте температуру в течение примерно 10 минут, а затем запустите экструдер.

Когда температура цилиндра и температура головки достигают заданной температуры, поддерживайте температуру в течение примерно 10 минут, а затем запустите экструдер.

3.4 Запуск экструзионной тяги и формообразования

4. Общие проблемы и методы устранения неполадок

4.1 Прилипание внутренних ребер к внешней стенке

(1) При запуске машины прокол и сдувание заготовки не на месте , а прокол и дефляция продолжаются.

(2) Снизить температуру процесса, тем самым снизив температуру расплава и вязкость, а также улучшить охлаждающий эффект внутренних ребер и повысить их прочность.

(3) Проверить разумность расстояния между внутренним ребром и наружной стенкой.

(4) Проверить рациональность конструкции градиента между формовочной формой и формовочным блоком.

4.2 Неравномерная разгрузка

Неравномерная разгрузка может легко привести к изгибу профиля, несоответствующей толщине стенки, чрезмерному весу счетчика, несоответствующему размеру внутренней полости и т.

д. С точки зрения настройки пресс-формы решение обычно таково:

д. С точки зрения настройки пресс-формы решение обычно таково:

(1) Проверить равномерность полости плоского участка штампа и зазора между штампоформирующей пластиной и предварительно отформованной пластиной. Разница в зазорах не более 0,03 мм.

(2) Проверить наличие мертвых углов, ступеней или пасты в направляющей, а также проверить, отполирована ли полость до зеркального блеска (Ra ≤0,02 мм).

(3) Проверьте правильность центрального положения отводного конуса матрицы.

(4) Чтобы отрегулировать локальную скорость нагнетания головки, можно использовать два различных метода в секции сжатия и секции установившегося потока (опорная плита): «блокирующий поток» или «сливной поток» (без изменения зазора между прямой участок матрицы). Для области, где материал выгружается быстро, может быть установлена перегородка или полость может быть инкрустирована и заварена тем же материалом, что и корпус пресс-формы, для достижения цели «ограничения тока»; для области, где материал идет медленно, можно использовать частичное удлинение.

Такие меры, как сжатие длины секции (т. е. сокращение длины прямого участка), увеличение размера полости секции отвода или регулировка угла отвода конус для достижения цели «слива».

Такие меры, как сжатие длины секции (т. е. сокращение длины прямого участка), увеличение размера полости секции отвода или регулировка угла отвода конус для достижения цели «слива».

(5) Незначительную неравномерность выгрузки можно решить, отрегулировав температуру пресс-формы. Для областей с медленным сливом увеличьте температуру нагревательной плиты, соответствующую поверхности формы; для областей с быстрой разгрузкой уменьшите температуру нагревательной плиты, соответствующую поверхности формы.

4.3 На поверхности профиля имеются следы усадки

Усадки на поверхности профиля обычно образуются на стенке, соответствующей внутреннему ребру, малой бобышке или Т-образному пересечению две стены, как показано на рисунке 2, на 1, 2, 3, 4 и 5 видимой поверхности A.

Ниже приведены причины и способы устранения следов усадки:

(1) Причина: существует разница скоростей между внутренним ребром и внешней стенкой, и скорость экструзии внутреннего ребра отстает от внешней стенки.

Решение: При ремонте пресс-формы увеличить запас внутренних ребер и скруглить углы сердечника на пересечении внутренних ребер и внешней стенки (R 0,3 ~ 1) для устранения эффекта застоя острий.

(2) Причина: Толщина внутренних ребер слишком велика (толщина внутренних ребер составляет около 60% наружной стенки), что приводит к недостаточному охлаждению и «постусадке» с образованием следов усадки.

Решение: Уменьшить расход внутренних ребер за счет уменьшения площади поперечного сечения внутренних ребер, снижения температуры расплава и скорости потока на внутренних ребрах, а также повысить охлаждающую способность формовочной системы или снизить скорость тяги.

(3) Причина: сила вакуумной адсорбции слабая, а система формования плохо герметизирована.

Решение: ①Установите отверстие для вакуумной адсорбции в соответствующей части метки усадки; ②Установите уплотнительную ленту или уплотнение для впрыска воды между каждой секцией формовочной формы, чтобы улучшить способность вакуумного формования.

(4) Причина: Полость подачи сердечника и канавка не отшлифованы на месте, что приводит к отставанию внутренних ребер или небольших выступов.

Решение: Отполируйте соответствующие детали до требуемой зеркальной поверхности.

(5) Причина: больше внутренних ребер.

Решение: При проектировании поперечного сечения спроектируйте канавки на деталях, легко поддающихся усадке, чтобы скрыть следы усадки, например, канавки на дверных панелях.

4.4 На поверхности профиля имеются светлые линии и темные полосы (линии)

(1) Внутренние ребра отделяются слишком медленно, чтобы образовалась темная полоса.

Решение: отремонтируйте резьбонарезную головку так, чтобы внутренний выпуск ребер и большая поверхность сходились; отремонтировать галтель на стыке внутреннего ребра и большой поверхности стержневой вставки кристаллизатора примерно до R 0,5; в установочной форме лицом к внутреннему ребру Положение увеличивает степень вакуума.

(2) Внутренние ребра разряжаются слишком быстро, образуя яркие полосы. .

Решение: отремонтируйте резьбонарезную головку так, чтобы внутренний ребристый выпуск и большая поверхность сходились; уменьшить вакуум на соответствующем внутреннем ребре формовочного штампа.

(3) Неправильная настройка системы вакуумной адсорбции.

Решение: уменьшите диаметр вентиляционного отверстия или отодвиньте вентиляционное отверстие от профиля. Установите сильное вакуумное и сильное охлаждающее устройство на входе в формовочную форму, например, добавьте охлаждающую пластину, вырезайте резервуар для воды специальной формы для подачи воды и т. д., что может надлежащим образом устранить вышеупомянутые дефекты.

(4) Положение формовочного блока в резервуаре для воды неверно. В процессе вытягивания профиля он местами трется о профиль, в результате чего появляются светлые линии и темные полосы.

Если вы хотите узнать больше, вы можете связаться с нами в любое время, мы 7/24 доступны для технической поддержки.

— Jiangxi Yuefeng Group Polymer Co., Ltd, Софи: 0086-153 6785 2031.

— Jiangxi Yuefeng Group Polymer Co., Ltd, Софи: 0086-153 6785 2031.

[ПВХ профиль] ключевые вопросы в производстве(2)

Это продолжение статьи прошлой недели.

Каковы общие проблемы при производстве профилей из ПВХ?

1. Деградация

Согласно опыту, пожелтение профилей из ПВХ в основном связано с пастообразным материалом в горловине формы, что вызвано необоснованным каналом потока формы рта или плохой локальной полировкой в канале потока и наличие застойной материальной области. Причина в том, что между пластинами экрана (или переходными наборами) есть мертвый угол, и материал плохо течет. Если желтая линия на профиле ПВХ прямая в продольном направлении, застой материала находится на выходе из горловины формы; если желтая линия не прямая, то она в основном в переходном рукаве. Если желтая линия появляется и при неизменности рецептуры и сырья, следует искать основную причину в механической структуре, чтобы найти начальную точку разложения и исключить ее.

Если вы не можете найти причину в механической структуре, вам следует рассмотреть проблемы с формулой или процессом. Меры по предотвращению деградации следующие:

Если вы не можете найти причину в механической структуре, вам следует рассмотреть проблемы с формулой или процессом. Меры по предотвращению деградации следующие:

Строго контролировать технический индекс сырья, чтобы использовать квалифицированное сырье.

Разработка разумных условий процесса формования, при которых ПВХ-материалы не подвергаются быстрому разложению.

Формовочное оборудование и формы должны быть хорошо структурированы, чтобы исключить возможные тупики или зазоры между оборудованием и контактирующими с материалом поверхностями; проточные каналы должны быть обтекаемыми и иметь соответствующую длину.

Следует улучшить нагревательное устройство, улучшить чувствительность устройства отображения температуры и эффективность системы охлаждения.

2. Деформация при изгибе

Деформация при изгибе ПВХ-профиля является распространенной проблемой в процессе экструзии, причинами которой являются: неравномерный выход из горловины головки; недостаточное охлаждение материала при охлаждении и формовании и неравномерная усадка после него; оборудование и другие факторы.

На одном и том же круге уровень всей линии экструдера необходим для устранения деформации изгиба профилей из ПВХ, поэтому экструдер, горловину, калибровочную головку и резервуар для воды следует исправлять при каждой замене головки. Среди них ключевое значение имеет решение проблемы гибки ПВХ-профилей, чтобы обеспечить однородность материала, выгружаемого из мундштука. Перед запуском машины необходимо тщательно собрать мундштук, а зазор каждой части должен быть одинаковым. Если при запуске машины обнаруживается неравномерность материала, выходящего из мундштука, температуру мундштука следует отрегулировать в соответствии с направлением изгиба и деформации профиля, а если регулировка недействительна, степень пластификации материал должен быть соответствующим образом увеличен.

Это должно увеличить охлаждающую воду на стороне напряжения растяжения подшипника профиля; используйте метод механического смещения центра для регулировки, то есть во время производства отрегулируйте позиционирующий болт в середине формы и выполните обратную микрорегулировку в соответствии с направлением изгиба профиля (метод следует применять с осторожностью и сумма корректировки не должна быть слишком большой).

Хорошей профилактической мерой является уделять внимание обслуживанию пресс-формы, уделять пристальное внимание рабочему качеству пресс-формы, а также обслуживать и ремонтировать пресс-форму в любое время в соответствии с реальной ситуацией.

Хорошей профилактической мерой является уделять внимание обслуживанию пресс-формы, уделять пристальное внимание рабочему качеству пресс-формы, а также обслуживать и ремонтировать пресс-форму в любое время в соответствии с реальной ситуацией.

Принимая вышеуказанные меры, можно устранить деформацию изгиба профиля, а экструдер может обеспечить стабильное и нормальное производство высококачественных профилей из ПВХ.

3. Низкотемпературная ударная вязкость

Факторы, влияющие на низкотемпературную ударную вязкость профилей из ПВХ, включают рецептуру, структуру сечения профиля, штамп, степень пластификации, условия испытаний и т. д.

(1) Состав

В настоящее время , CPE широко используется в качестве модификатора ударопрочности, среди которых CPE, содержащий 35% хлора, оказывает наилучшее модифицирующее действие на ПВХ, дозировка обычно составляет 8-12 PHR, кристалличность и температура стеклования низкие, и он имеет хорошую эластичность и совместимость с ПВХ.

(2) Структура поперечного сечения профиля

Высококачественные профили из ПВХ имеют хорошую структуру поперечного сечения. Обычно структура малого сечения лучше, чем структура большого сечения, и положение внутренних сухожилий на разрезе должно быть установлено соответствующим образом. Увеличение толщины внутренних напрягающих элементов и использование перехода по дуге окружности в месте соединения внутренних напрягающих элементов со стенками может помочь улучшить ударную вязкость при низких температурах.

(3) Форма

Влияние формы на низкотемпературную ударную вязкость в основном отражается на контроле давления расплава и напряжения во время охлаждения. Как только рецепт определен, давление расплава в основном связано с ротовой формой. Профили, выходящие из формы для горловины, будут иметь различное распределение напряжений после различных методов охлаждения. Низкотемпературная ударная вязкость профилей из ПВХ невелика там, где сконцентрировано напряжение.

Профили из ПВХ подвержены большим нагрузкам при быстром охлаждении, поэтому расположение канала охлаждающей воды в калибровочной форме очень важно, а температура воды обычно контролируется на уровне 14 ℃-16 ℃, а метод медленного охлаждения полезен для улучшения низкотемпературная ударная вязкость профилей ПВХ.

Профили из ПВХ подвержены большим нагрузкам при быстром охлаждении, поэтому расположение канала охлаждающей воды в калибровочной форме очень важно, а температура воды обычно контролируется на уровне 14 ℃-16 ℃, а метод медленного охлаждения полезен для улучшения низкотемпературная ударная вязкость профилей ПВХ.

Обеспечьте наилучшее состояние пресс-формы и регулярно очищайте форму для горловины, чтобы избежать засорения формы для горловины из-за длительного непрерывного производства, что приведет к уменьшению выхода материала, а опорные сухожилия станут слишком тонкими и повлияют на ударная вязкость при низких температурах. Регулярная очистка формовочной формы может обеспечить достаточный формовочный вакуум и поток воды в формовочной форме, чтобы обеспечить полное охлаждение профилей во время производственного процесса, уменьшить количество дефектов и снизить внутреннее напряжение.

(4) Степень пластификации

Многочисленные исследования и результаты испытаний показывают, что наилучшее значение ударной вязкости профилей из ПВХ при низких температурах достигается при степени пластификации 60%-70%.

Опыт показывает, что «высокая температура, низкая скорость» и «низкая температура, высокая скорость» могут иметь одинаковую степень пластификации. Но в производстве предпочтительнее низкая температура и высокая скорость, потому что низкая температура может снизить потребление мощности нагрева, высокая скорость и может повысить эффективность производства, а эффект сдвига при высокоскоростной экструзии двухшнекового экструдера очень очевиден.

Опыт показывает, что «высокая температура, низкая скорость» и «низкая температура, высокая скорость» могут иметь одинаковую степень пластификации. Но в производстве предпочтительнее низкая температура и высокая скорость, потому что низкая температура может снизить потребление мощности нагрева, высокая скорость и может повысить эффективность производства, а эффект сдвига при высокоскоростной экструзии двухшнекового экструдера очень очевиден.

4. Прочность углового шва

Прочность угла сварного шва — это способность угла сварного шва выдерживать внешнюю силу после сварки профилей из ПВХ, которая связана с самим профилем из ПВХ и процессом сварки.

(1) Подготовка к сварке

Профиль из ПВХ должен находиться при той же температуре, что и рабочая среда, в течение более чем 16 часов перед выгрузкой, что может предотвратить создание напряжения низкотемпературным профилем из ПВХ в условиях нагрева при сварке и вызывание ПВХ. профиль треснуть.

(2) Требования к резке

Необходимо обеспечить угол подрезки 90° и его симметричность.