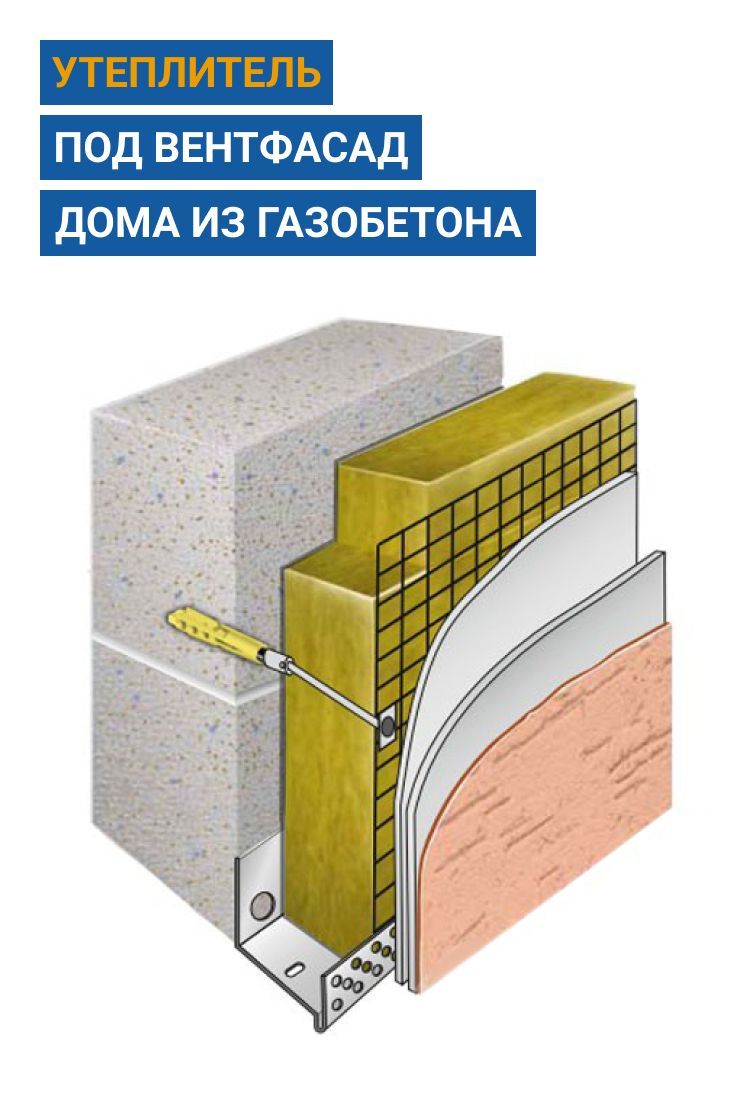

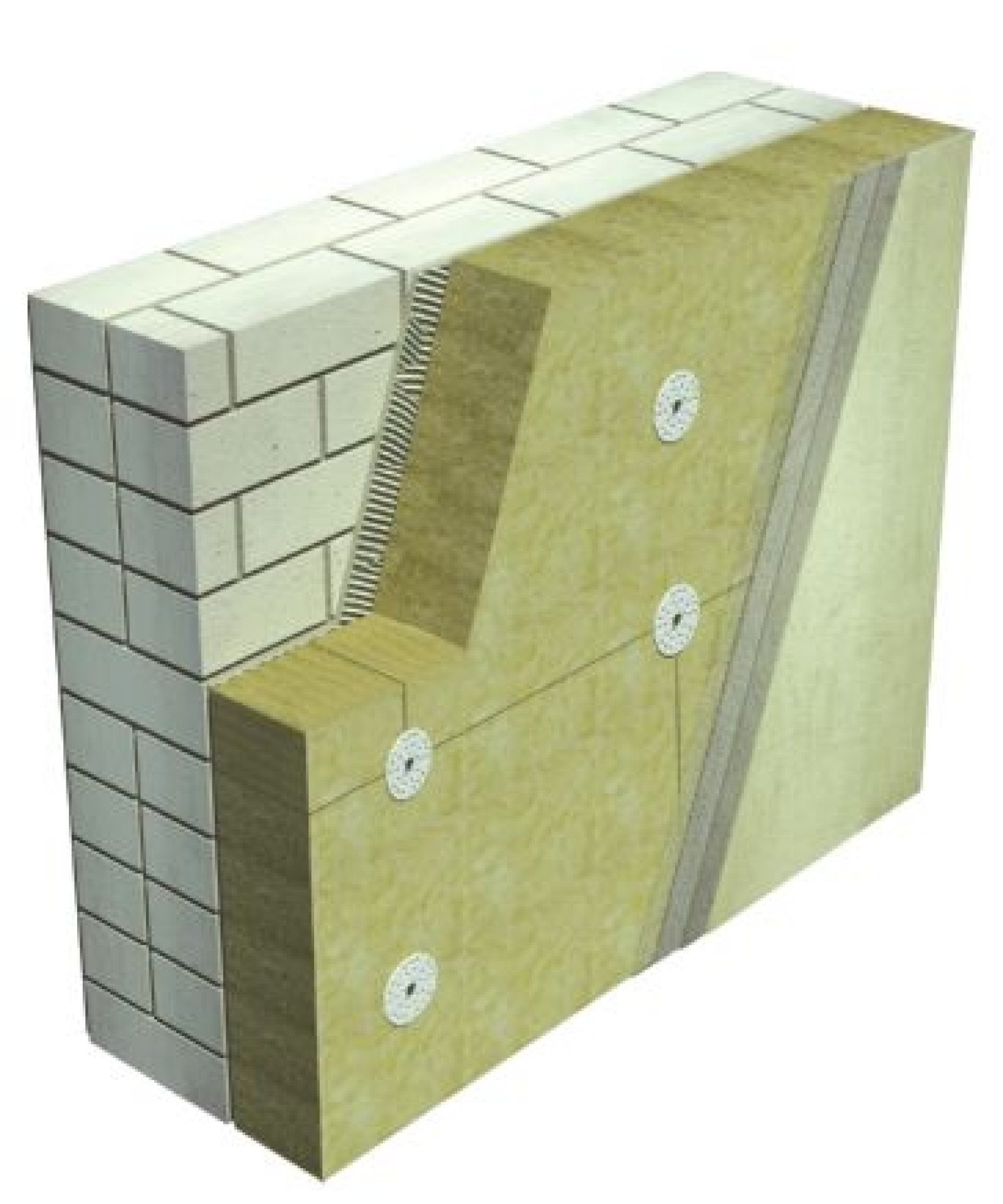

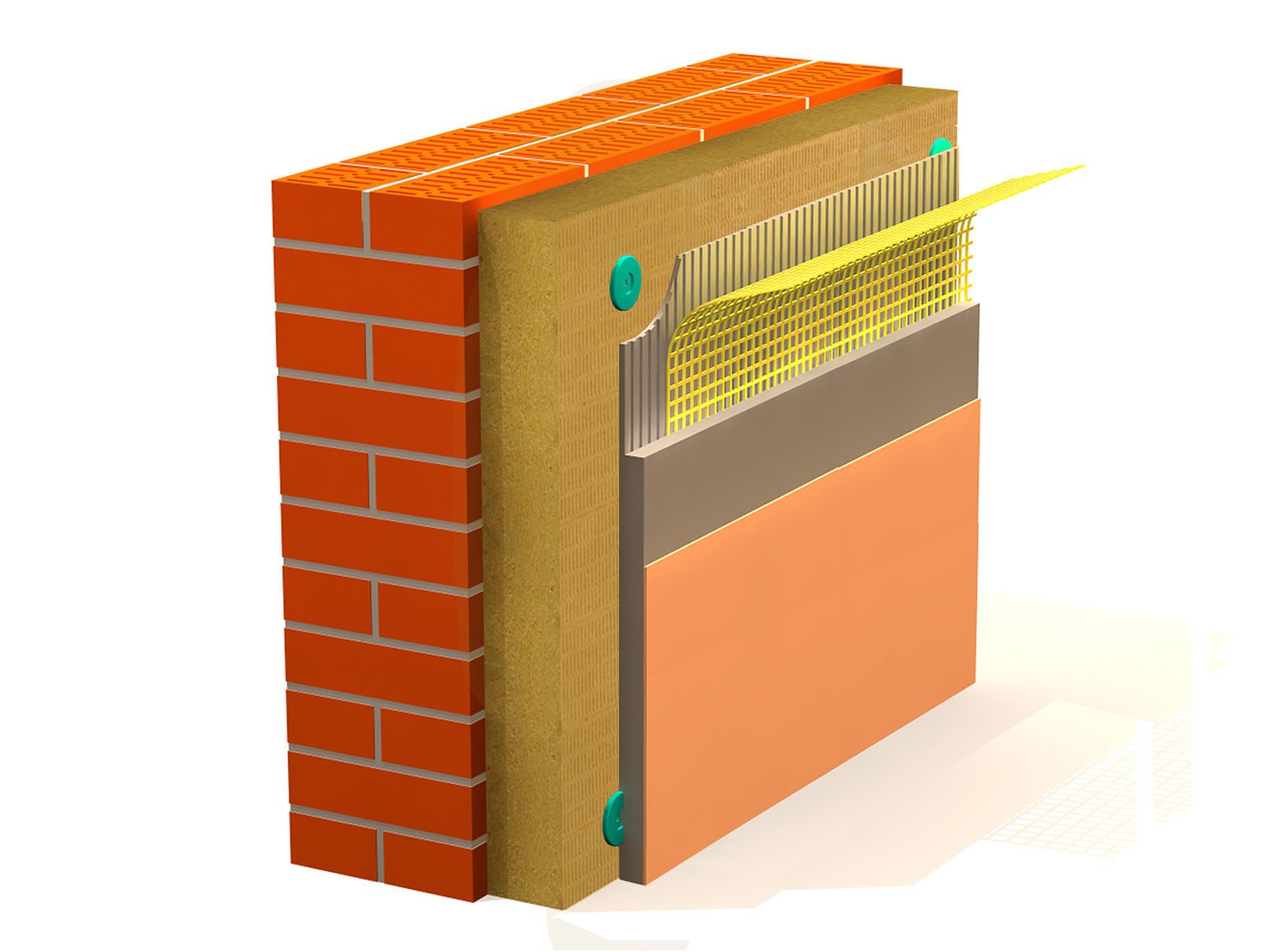

Базальтовая вата под штукатурку: «Мокрый» фасад: утепление базальтовой ватой под штукатурку

Минвата и базальтовая вата для штукатурных фасадов

Среди всех теплоизоляционных материалов в системах фасадного утепления базальтовая и минеральная вата занимают особое место. Благодаря своим высоким техническим характеристикам они демонстрируют существенные преимущества, как во время монтажа, так и на протяжении всей дальнейшей эксплуатации.

Преимущества использования минваты для фасадного утепления

Среди основных достоинств минеральной и базальтовой ваты необходимо отметить следующее:

Прочность. Базальтовые утеплители, при сопоставимой плотности имеют более прочную и упругую структуру. Прочность на излом, в зависимости толщины и плотности, находятся в диапазоне 0,45-0,6 кг/см2. Кроме того следует учитывать довольно высокую эластичность материала. В отличие от пенопласта, который необходимо подрезать при монтаже, для минваты допустима ( и рекомендуется) небольшая деформация от давления в местах соприкосновения плит. Таким образом, полностью исключается возможность возникновения щелей и мостиков холода;

Таким образом, полностью исключается возможность возникновения щелей и мостиков холода;

Пожарная безопасность. Волокнистые теплоизоляционные материалы относятся к классу негорючих. Они устойчивы не только к открытому пламени, но и к воздействию экстремально высоких температур. Базальтовая вата не теряет своих изоляционных свойств даже при температуре в 1000°С.

Высокие звукоизоляционные показатели. При подборе этого параметра необходимо прийти к разумному компромиссу. Чем выше плотность минваты, тем хуже в помещение проникают акустические шумы, но тем самым выше влияние вибрационных шумов.

Стойкость к температурным деформациям. Позволяет использовать минвату для фасада выходящего на солнечную сторону дома. Отсутствие деформационных сдвигов позволяет наносить тонкослойные декоративные штукатурки, не боясь образования трещин после высыхания или интенсивного влияния солнечного света.

Незначительные усадочные деформации, позволяет применять базальтовые утеплители высокой плотности для наружных стен многоэтажных домов без риска сползания материала.

Особенности применения

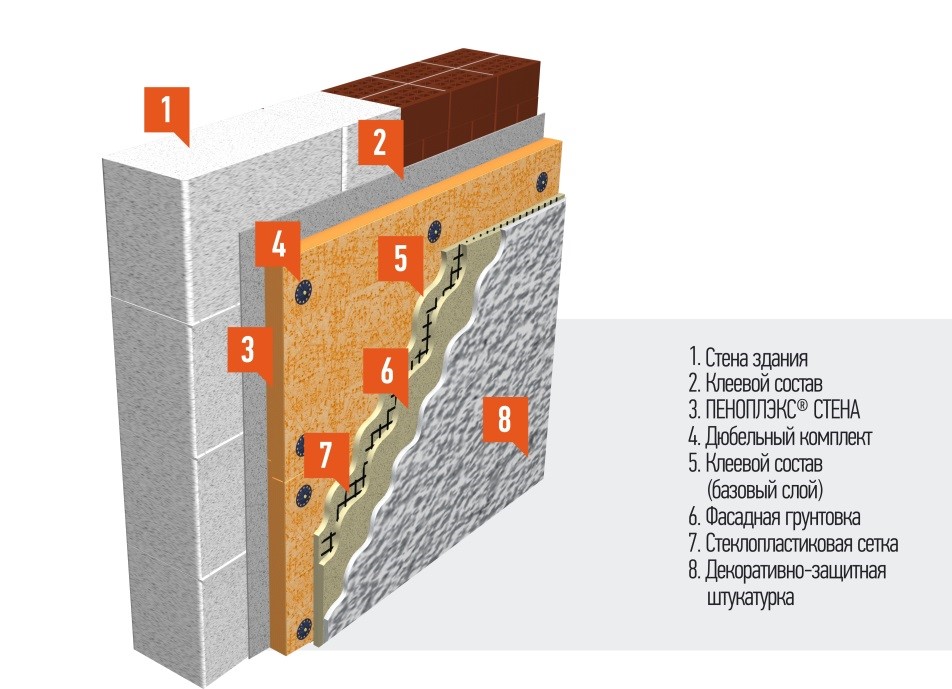

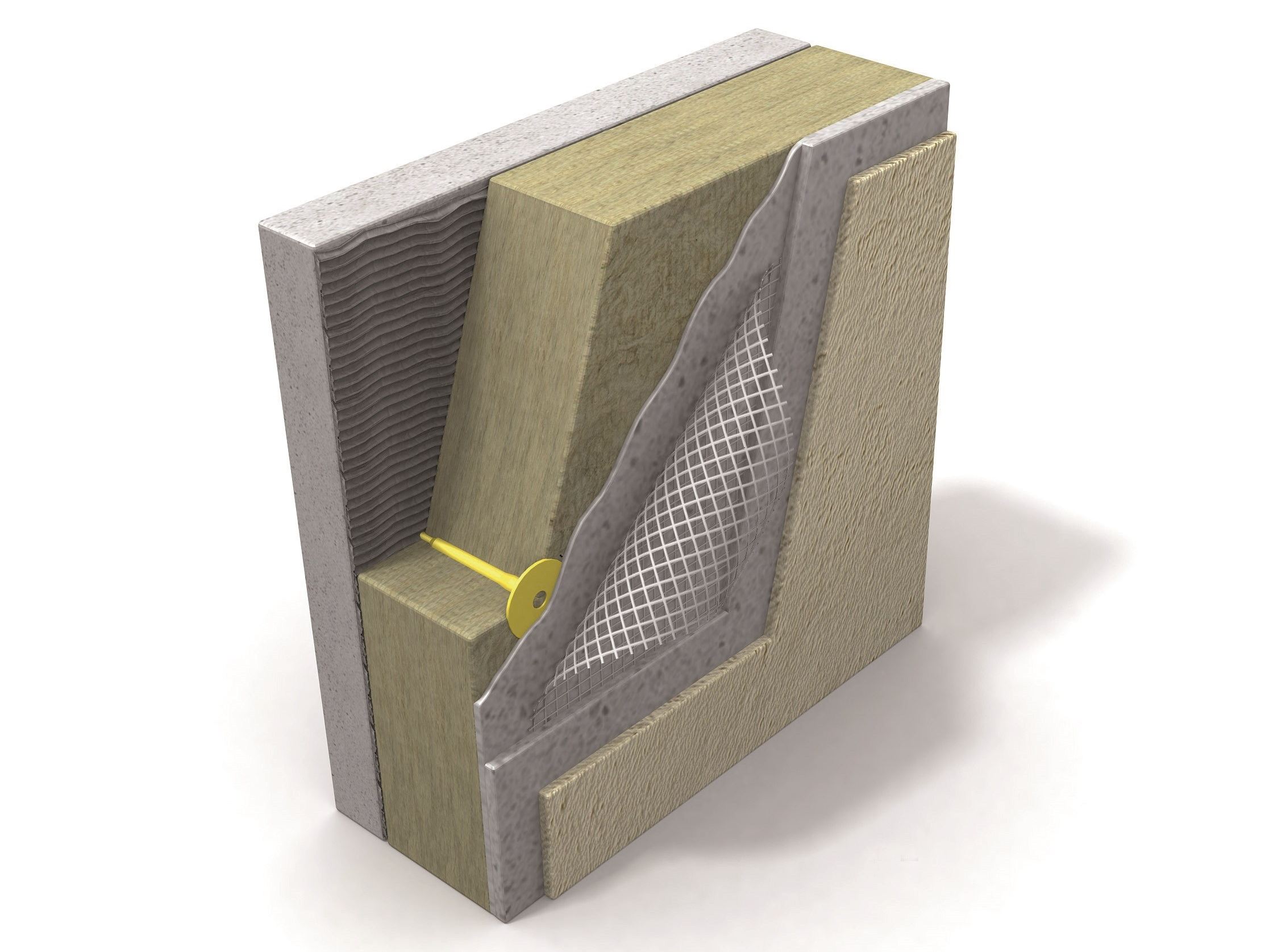

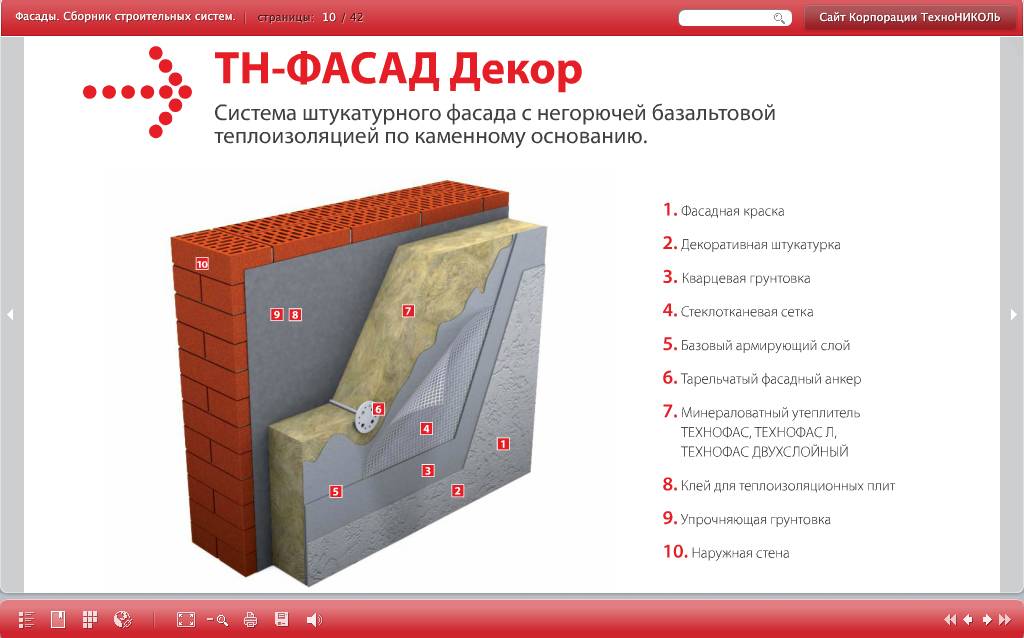

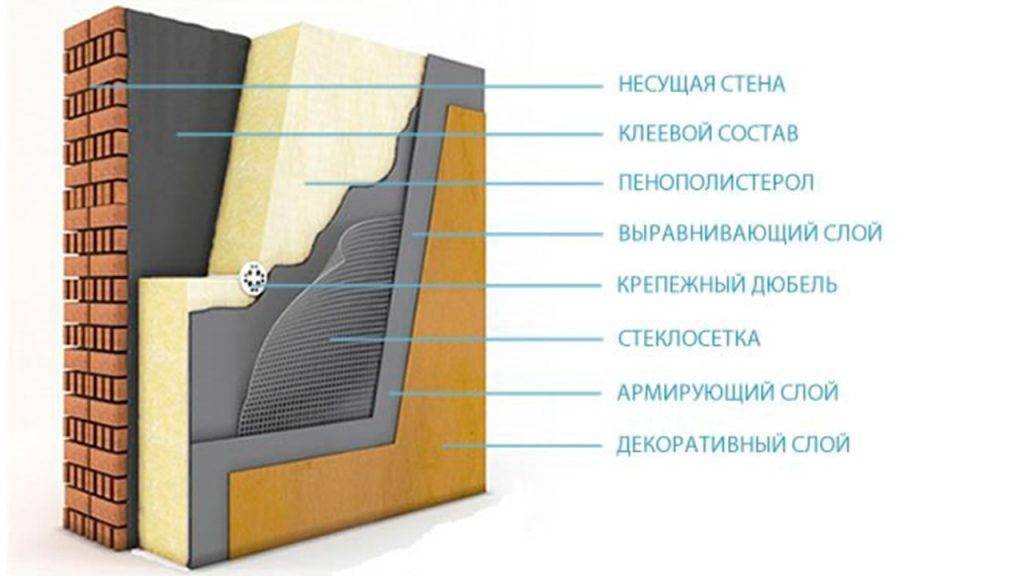

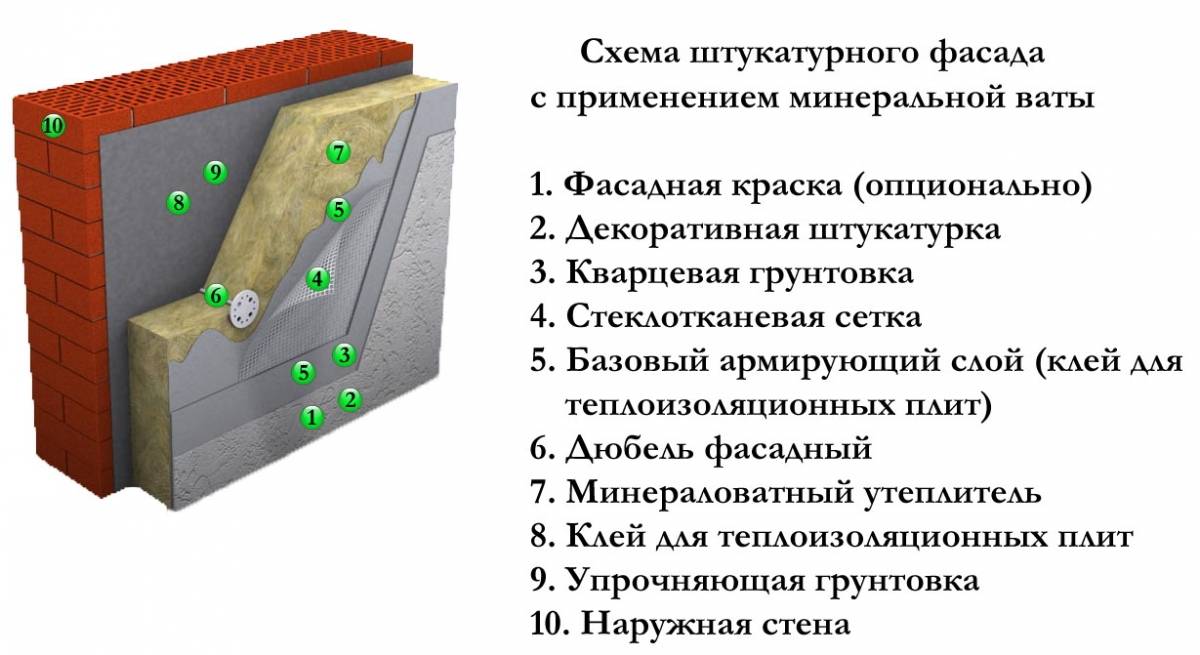

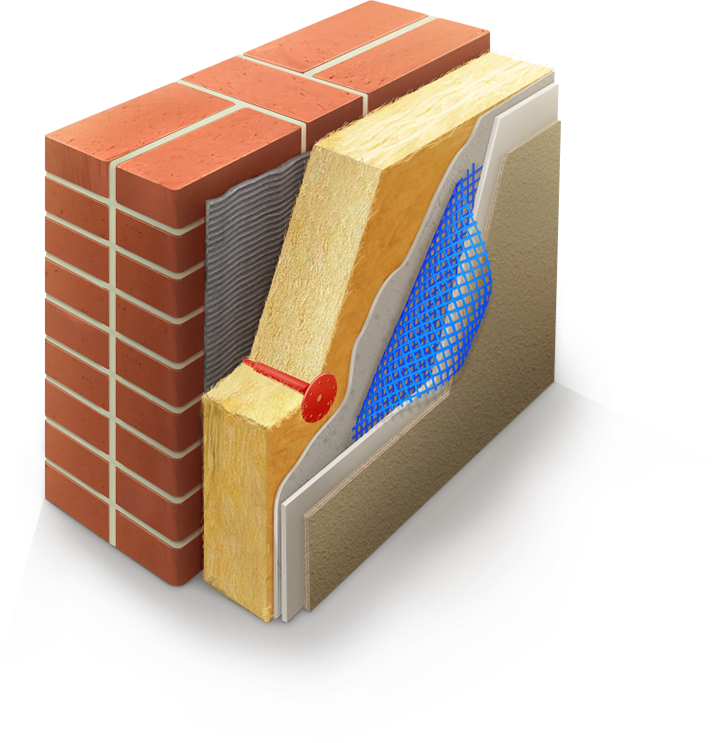

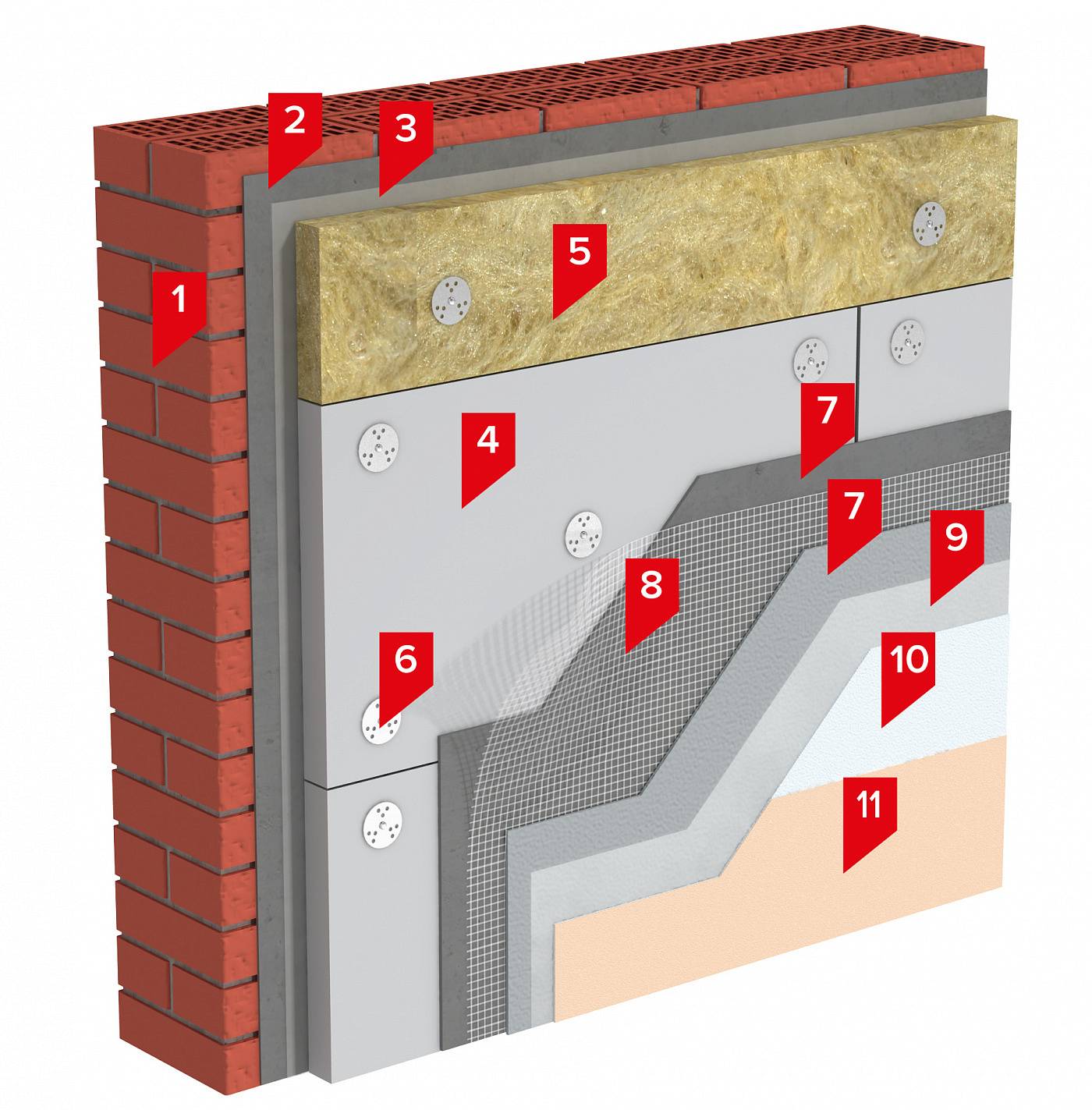

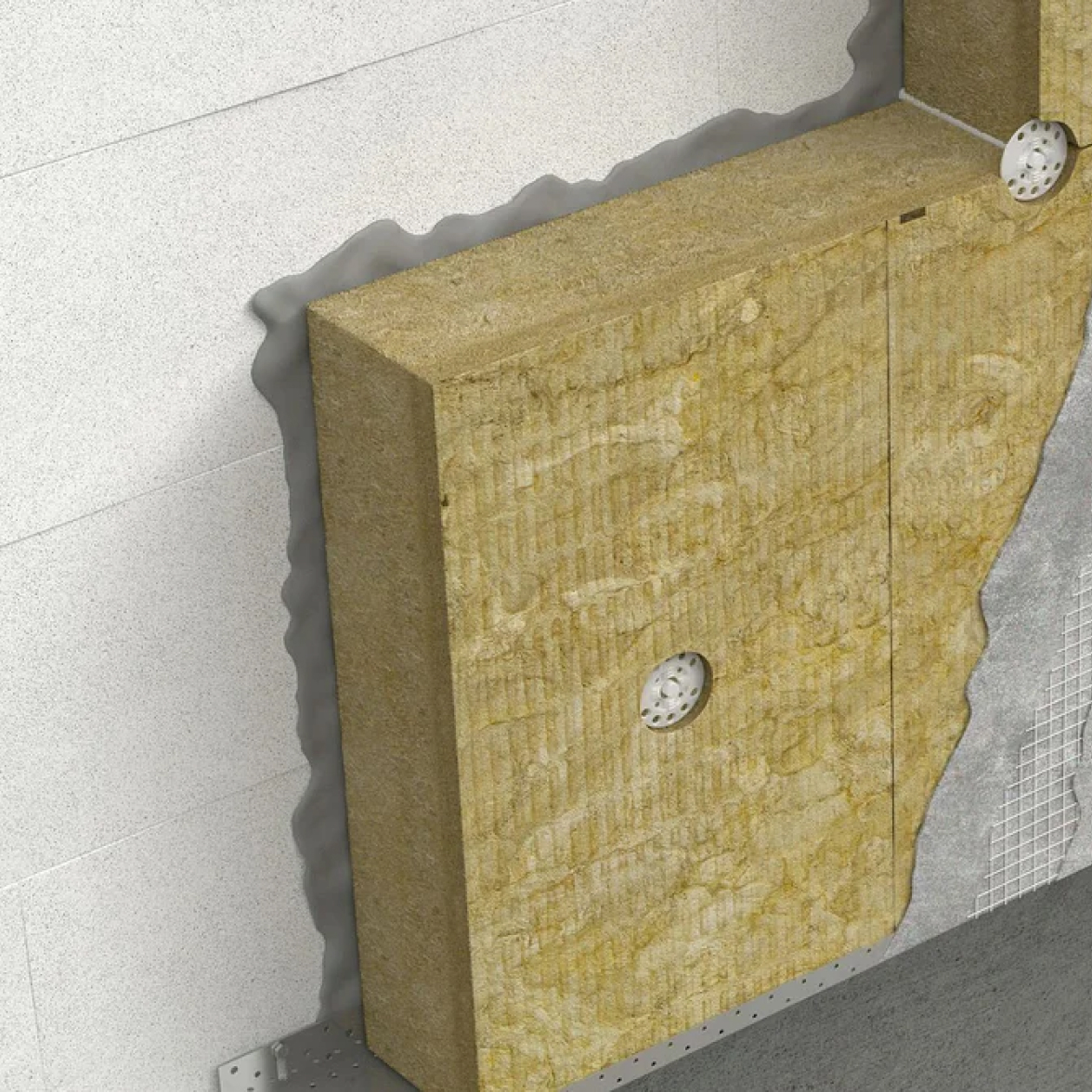

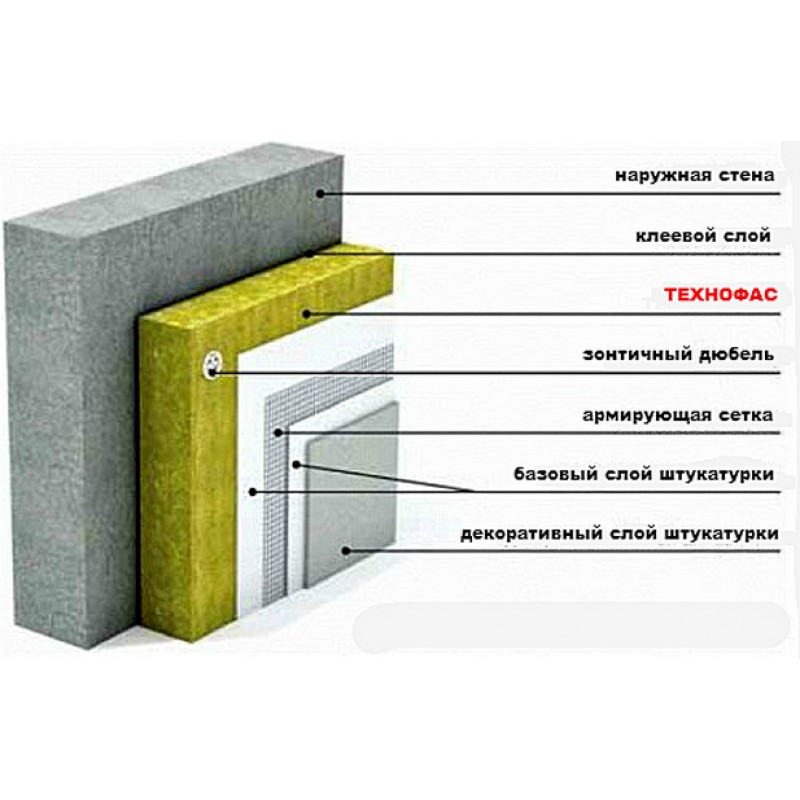

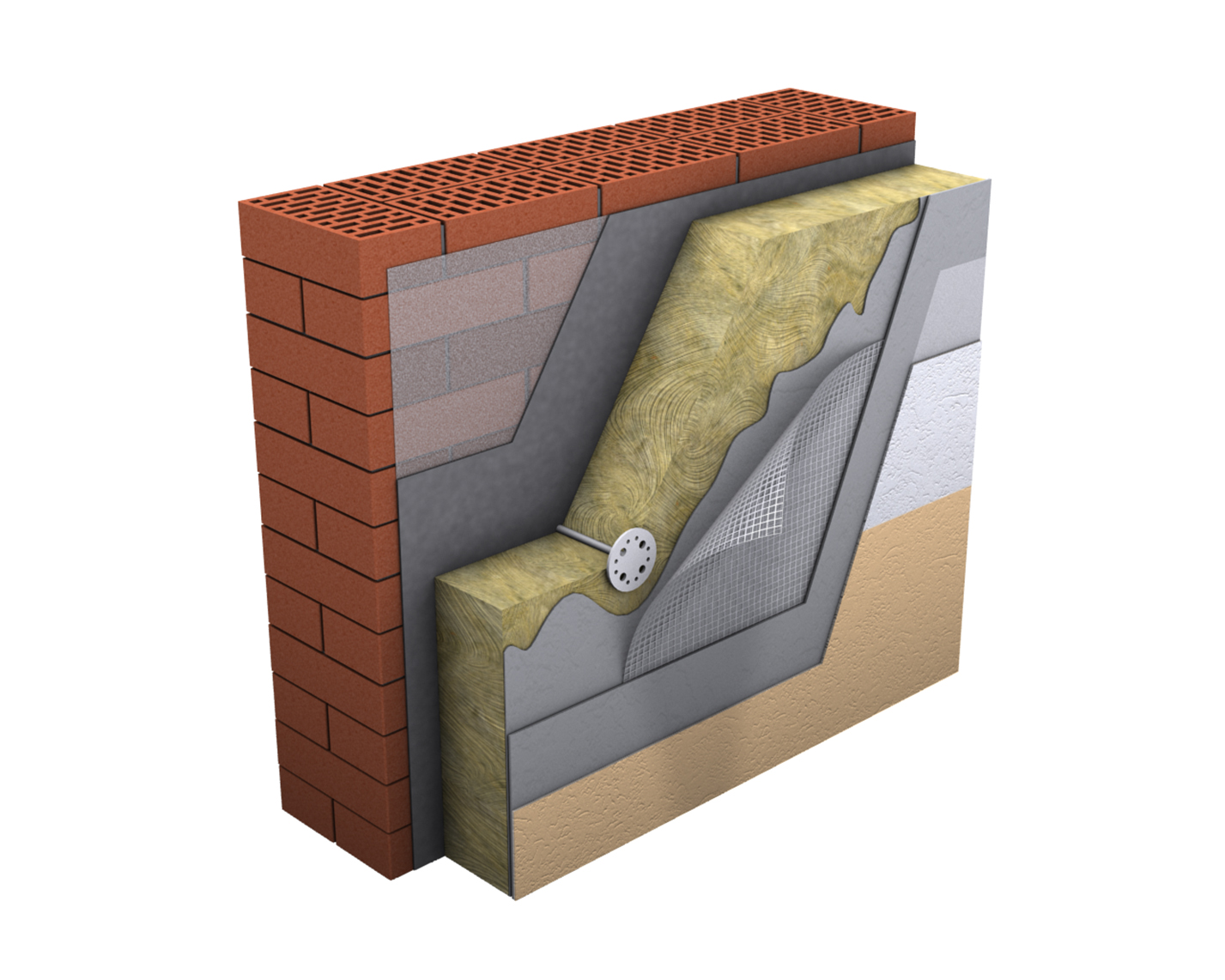

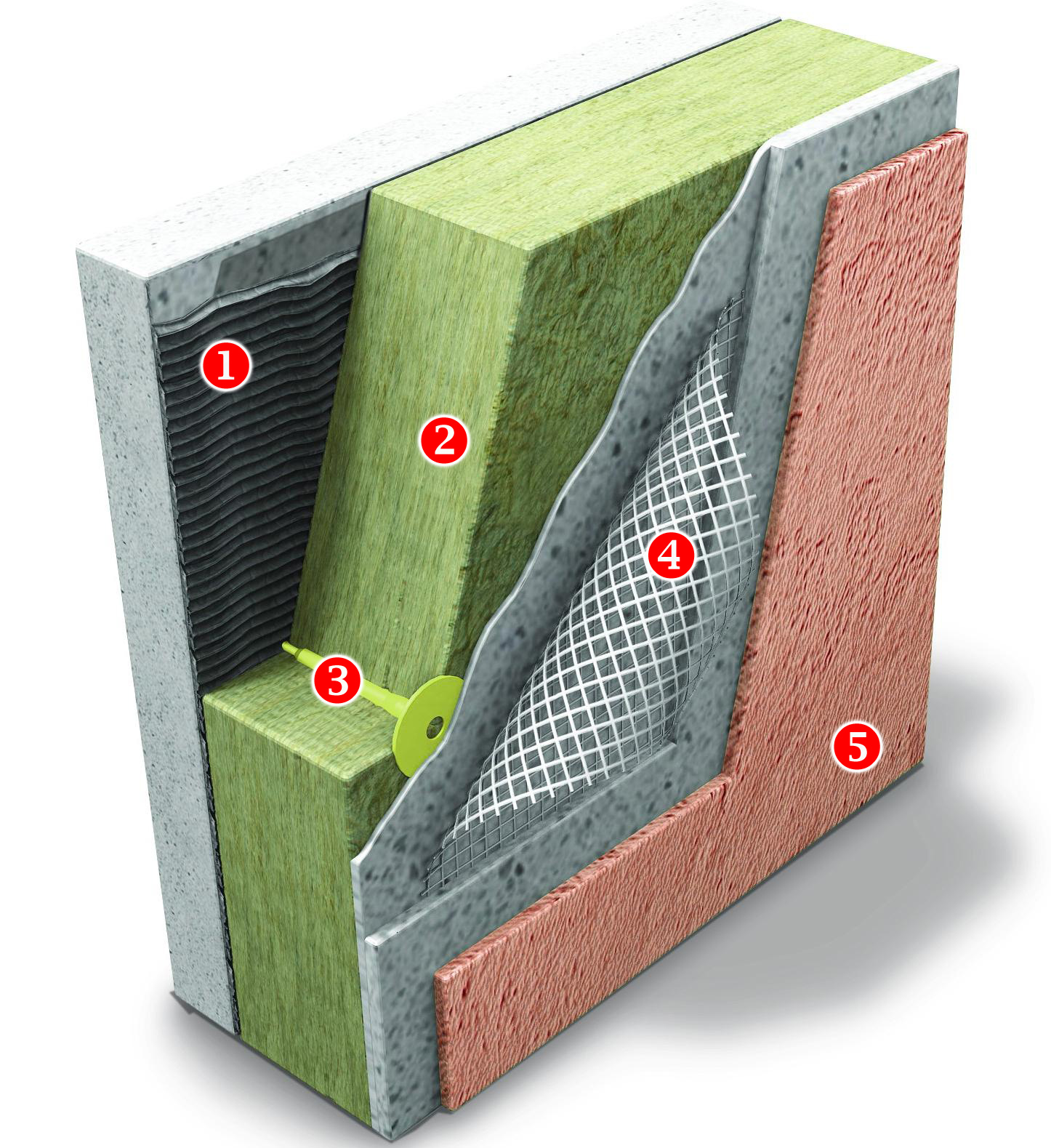

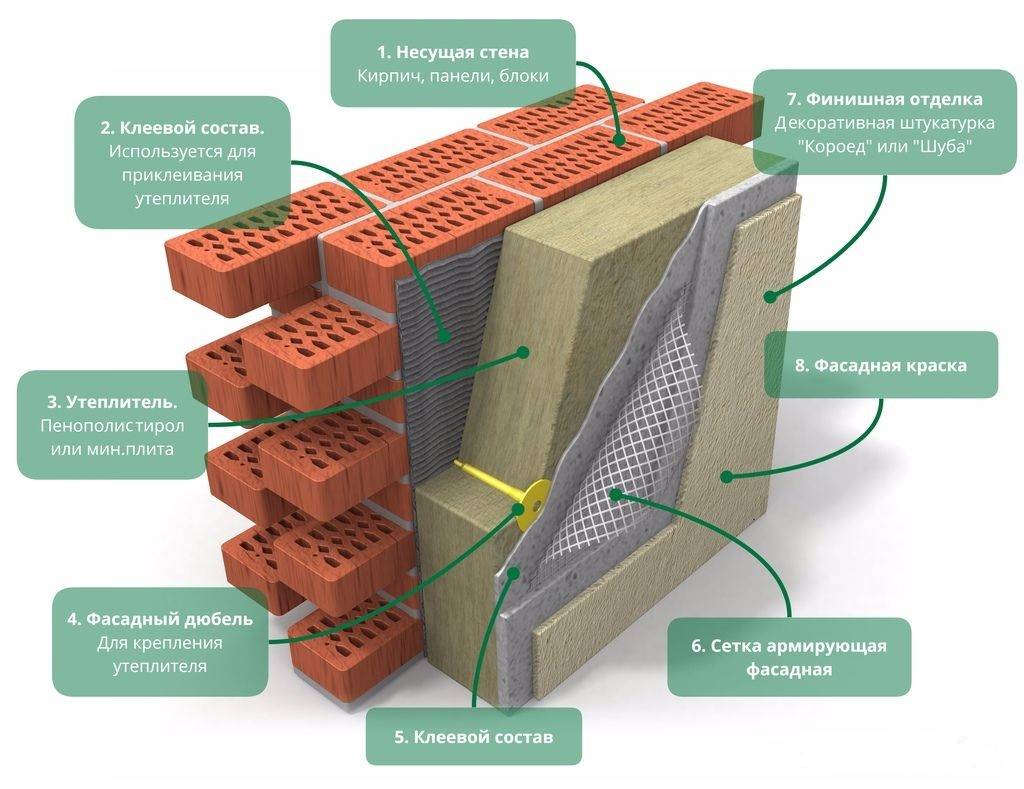

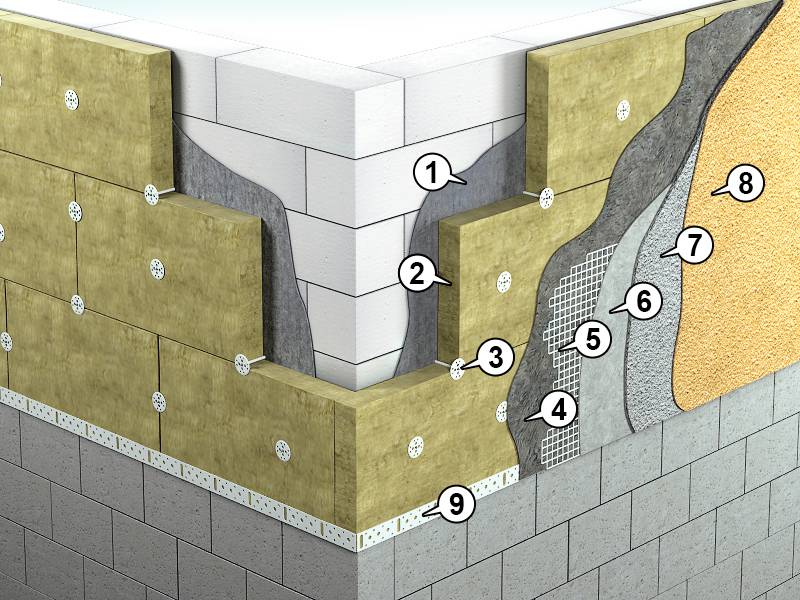

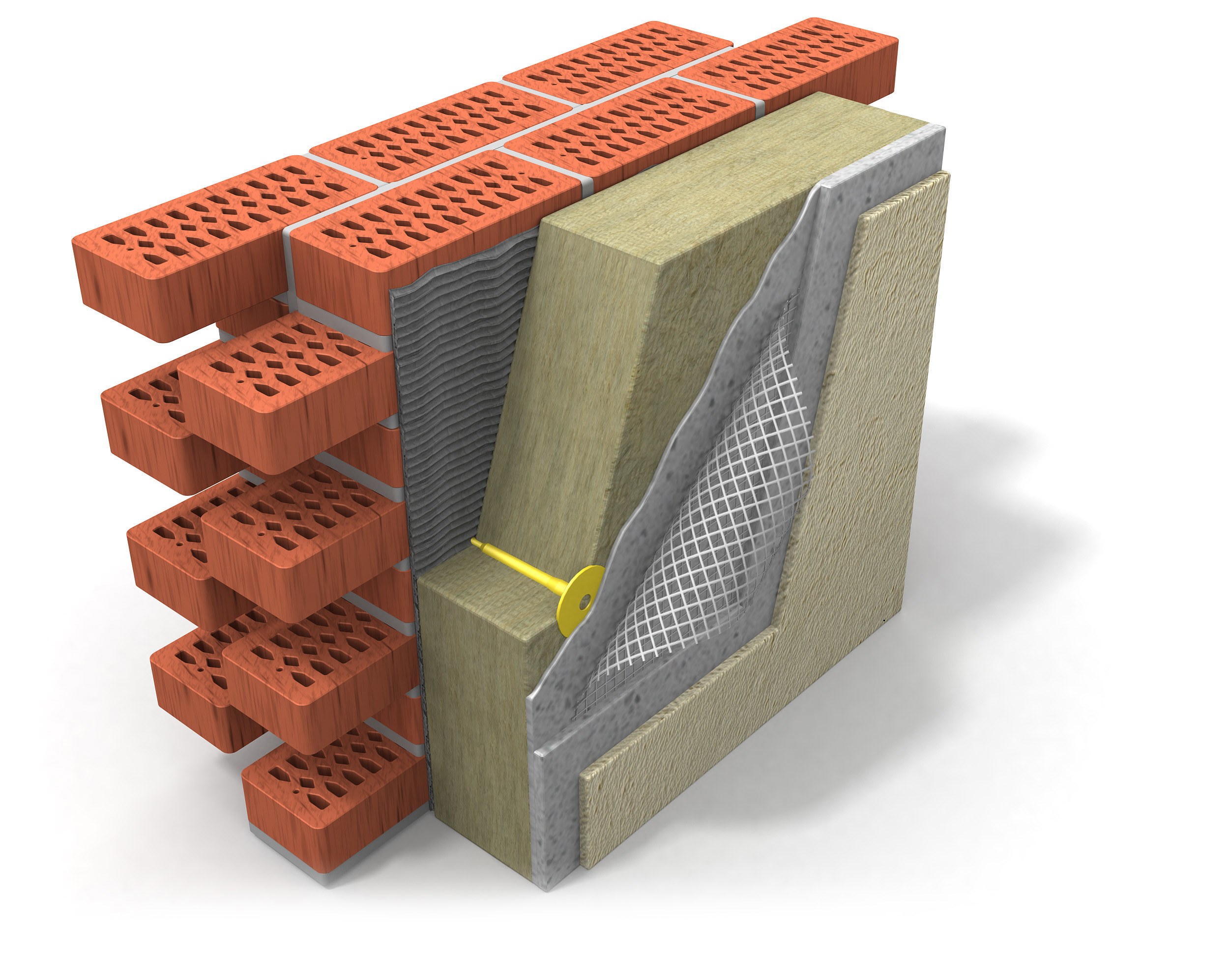

Минераловатный или базальтовый утеплитель закрепляется на предварительно очищенной от загрязнений поверхности наружных стен. Значительные трещины и неровности заделываются при помощи ремонтных составов. Дальнейшая работа допускается только после полного высыхания ремонтной смеси. Гигроскопичные поверхности обрабатывают грунтовкой глубокого проникновения. Она не только значительно повышает адгезию материалов (силу сцепления клея истины), но и снижает впитываемость влаги, что позволяет набрать клеевому раствору расчетные показатели прочности.

Клей наносят на поверхность минераловатных плит, после чего прижимают их к рабочему основанию. Утеплитель удерживают несколько минут до завершения процесса первичного схватывания клеевой смеси. Через 3-4 дня после высыхания клея плита дополнительно закрепляют при помощи специальных дюбелей. В дальнейшем их внешняя поверхность будет оштукатуренной при помощи того же клея с сеткой серпянкой.

Наш интернет-магазин предлагает купить в Киеве плиты минеральной базальтовой ваты по доступной цене с доставкой по городу.

Каменная вата для фасада в Череповце: 1122-товара: бесплатная доставка, скидка-32% [перейти]

Партнерская программаПомощь

Череповец

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Электротехника

Электротехника

Продукты и напитки

Продукты и напитки

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Каменная вата Rockwool Фасад Баттс Экстра 1200х600х100 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Полоса ламель из каменной ваты Rockwool Фасад Ламелла 0.15*1.2 м/150 мм Производитель: Rockwool,

ПОДРОБНЕЕ

Rockwool фасад баттс оптима 1000х600х100 (3шт/уп. ,1,8м2) Ширина: 600 мм, Длина: 1000 мм, Толщина:

,1,8м2) Ширина: 600 мм, Длина: 1000 мм, Толщина:

ПОДРОБНЕЕ

Штукатурка теплоизоляционная фасадная для ручного и машинного нанесения fs-420 Haga ST 25 кг

ПОДРОБНЕЕ

ROCKWOOL Фасад Баттс Оптима для фасадов под штукатурку 1000х600х150мм Форма: картон, Ширина: 600

ПОДРОБНЕЕ

Утеплитель из каменной ваты, 50 мм, 600х1200 мм, 4.32 м2: для фасадов под штукатурку, устойчивы к возникновению и распространению грибка, плесени, не боится грызунов

ПОДРОБНЕЕ

Полоса ламель из каменной ваты Rockwool Фасад Ламелла 0.15 м*1.2 м/100 мм Производитель: Rockwool,

ПОДРОБНЕЕ

Rockwool Фасад Ламелла полоса-ламель из каменной ваты

ПОДРОБНЕЕ

Минеральная фасадная штукатурка weber.min «шуба» ПО, 25 кг Производитель: Weber, Основа смеси:

ПОДРОБНЕЕ

Минеральная фасадная штукатурка weber.min «шуба» 2,0 ПО серая, 25 кг Производитель: Weber, Основа

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Оптима 1200х600х160 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Оптима 1000х600х130 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Оптима 1000х600х160 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Экстра 1200х600х150 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

под штукатурку

Каменная вата Rockwool Фасад Баттс Экстра 1200х600х050 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Экстра 1000х600х050 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Rockwool фасад баттс оптима 1000х600х50 (6шт/уп. ,3,6м2) Ширина: 600 мм, Длина: 1000 мм, Толщина: 50

,3,6м2) Ширина: 600 мм, Длина: 1000 мм, Толщина: 50

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Экстра 1000х600х150 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Оптима 1000х600х080 мм Производитель: Rockwool, Ширина: 600 мм,

ПОДРОБНЕЕ

-42%

6 844

11790

Утеплитель из каменной ваты, 50 мм, 600х1200 4.32 м2: для фасадов под штукатурку, устойчивы к возникновению и распространению грибка, плесени, не боится грызунов

В МАГАЗИН

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0.6*1 м/140 мм

ПОДРОБНЕЕ

ROCKWOOL Каменная вата ROCKWOOL Рокфасад 1000х600х50, 4 шт (2,4 м2) Производитель: Rockwool,

ПОДРОБНЕЕ

Rockwool Фасад Баттс Оптима жесткая плотная теплоизоляционная плита из каменной ваты (0.6*1 м/80 мм)

ПОДРОБНЕЕ

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0. 6 м*1.2 м/200 мм

6 м*1.2 м/200 мм

ПОДРОБНЕЕ

Полужесткая негорючая плита из каменной ваты Paroc WAS 25 0.6*1.2 м/50 мм Тип: каменная вата,

ПОДРОБНЕЕ

16 078

Минеральная вата Rockwool фасад баттс оптима 1000x600x30 пач. VYB Тип: каменная вата,

ПОДРОБНЕЕ

-17%

4 880

5900

Утеплитель Роквул для фасада 50мм 2.4м2, каменная (минеральная) вата ROCKWOOL 4 плиты

ПОДРОБНЕЕ

Роквул Венти Баттс Д Оптима утеплитель 1000х600х150мм (4шт=2,4м2=0,36м3) / ROCKWOOL Венти Баттс Д Оптима каменная вата для вентилируемых фасадов 1000х600х150мм (2,4м2=0,36м3) (упак. 4шт)

ПОДРОБНЕЕ

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0.6 м*1 м/200 мм

ПОДРОБНЕЕ

Роквул Рокфасад для штукатурного фасада 1000х600х50мм (4шт=2,4м2=0,12м3) Производитель: Rockwool,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс 1000х600х50мм, 4плиты, 2. 4м2 Производитель: Rockwool, Ширина:

4м2 Производитель: Rockwool, Ширина:

ПОДРОБНЕЕ

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0.6 м*1.2 м/80 мм

ПОДРОБНЕЕ

Роквул Венти Баттс Н утеплитель 1000х600х100мм (5шт=3,0м2=0,30м3) / ROCKWOOL Венти Баттс Н каменная вата для вентилируемых фасадов 1000х600х100мм (3,0м2=0,30м3) (упак. 5шт)

ПОДРОБНЕЕ

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0.6*1.2 м/120 мм

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Экстра 1000х600х50мм, 4плиты, 2.4м2 Тип: каменная вата,

ПОДРОБНЕЕ

Утеплитель ТехноНиколь каменная вата технофас 1200*600*50 (6 плит) Тип: каменная вата, Ширина: 600

ПОДРОБНЕЕ

Роквул Венти Баттс Д Оптима утеплитель 1000х600х100мм (6шт=3,6м2=0,36м3) / ROCKWOOL Венти Баттс Д Оптима каменная вата для вентилируемых фасадов 1000х600х100мм (3,6м2=0,36м3) (упак. 6шт)

6шт)

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Ламелла 1200х150х150 мм Производитель: Rockwool, Ширина: 150 мм,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Ламелла 1200х150х100 мм Производитель: Rockwool, Ширина: 150 мм,

ПОДРОБНЕЕ

14 494

Минеральная вата Rockwool фасад баттс оптима 1000x600x130 пач. Тип: каменная вата, Производитель:

ПОДРОБНЕЕ

14 494

Минеральная вата Rockwool фасад баттс оптима 1000x600x50 пач. Тип: каменная вата, Производитель:

ПОДРОБНЕЕ

Каменная вата эковер Вент-Фасад 70кг/м3 1000×600х150мм 4 шт 2,4м2 (0,36м3) Производитель: ЭКОВЕР,

ПОДРОБНЕЕ

Каменная вата эковер Вент-Фасад 80кг/м3 1000×600х150мм 2 шт 1,2м2 (0,18м3) Производитель: ЭКОВЕР,

ПОДРОБНЕЕ

Каменная вата эковер Вент-Фасад 80кг/м3 1000×600х50мм 8 шт 4,8м2 (0,24м3) Производитель: ЭКОВЕР,

ПОДРОБНЕЕ

Утеплитель урса теплостандарт (2-10000-1220-50мм) (24,4 м2=1,22 м3) (упаковка 2 мата, площадь 24м2, объём 1,22 м3)

ПОДРОБНЕЕ

Каменная вата ROCKWOOL рокфасад 100 мм 1. 2 м² Тип: каменная вата, Производитель: Rockwool

2 м² Тип: каменная вата, Производитель: Rockwool

ПОДРОБНЕЕ

Каменная вата эковер Вент-Фасад 70кг/м3 1000×600х100мм 4 шт 2,4м2 (0,24м3) Производитель: ЭКОВЕР,

ПОДРОБНЕЕ

ROCKWOOL Венти Баттс Н каменная вата для вентилируемых фасадов 1000х600х100мм (3,0м2) (0,30м3) (упак. 5шт)

ПОДРОБНЕЕ

Жесткая плотная теплоизоляционная плита из каменной ваты Rockwool Фасад Баттс Оптима 0.6 м*1 м/60 мм

ПОДРОБНЕЕ

ROCKWOOL Каменная вата ROCKWOOL Фасад Баттс Экстра 1000x600x100, 2 шт (1,2 м2) Тип: каменная вата,

ПОДРОБНЕЕ

Каменная вата Rockwool Фасад Баттс Д Экстра 1000×600х200мм Тип: каменная вата, Производитель:

ПОДРОБНЕЕ

Роквул Венти Баттс Оптима утеплитель 1000х600х100мм (4шт=2,4м2=0,24м3) / ROCKWOOL Венти Баттс Оптима каменная вата для вентилируемых фасадов 1000х600х50мм (2,4м2=0,24м3) (упак. 4шт)

4шт)

ПОДРОБНЕЕ

Роквул Венти Баттс Д Оптима утеплитель 1000х600х150мм (4шт=2,4м2=0,36м3) / ROCKWOOL Венти Баттс Д Оптима каменная вата для вентилируемых фасадов 1000х600х150мм (2,4м2=0,36м3) (упак. 4шт)

ПОДРОБНЕЕ

8541324 Каменная вата Paroc WAS 50tb 1200х600х100 мм BP/16 Производитель: Paroc, Ширина: 600 мм,

ПОДРОБНЕЕ

8541320 Каменная вата Paroc WAS 50t 1200х600х100 мм BP/16 Производитель: Paroc, Ширина: 600 мм,

ПОДРОБНЕЕ

2 страница из 7

Каменная вата для фасада

Новый гипсовый композит с минераловатными волокнами от CDW Recycling

На этой странице

АннотацияВведениеРезультаты и обсуждениеВыводыСсылкиАвторское правоСтатьи по теме

За последнее десятилетие в результате интенсивной деятельности строительной отрасли образовалось большое количество отходов строительства и сноса (CDW). В частности, в Европе ежегодно образуется около 890 млн т КДВ; однако только 50% из них перерабатываются. В Испании за последние годы образовалось 40 миллионов тонн отходов строительства и сноса. С другой стороны, с момента введения в действие Технического строительного кодекса использование минеральной ваты в качестве строительного изоляционного материала стало распространенным решением как при реконструкции, так и при новом строительстве, и из-за этого этот вид отходов изоляции увеличивается. В этом исследовании анализируется потенциал нового композита (отходы гипса и волокна), включающего несколько отходов минеральной ваты в гипсовую матрицу. С этой целью был разработан экспериментальный план, характеризующий физико-механическое поведение, а также твердость по Шору C нового композита в соответствии со стандартами UNE.

В Испании за последние годы образовалось 40 миллионов тонн отходов строительства и сноса. С другой стороны, с момента введения в действие Технического строительного кодекса использование минеральной ваты в качестве строительного изоляционного материала стало распространенным решением как при реконструкции, так и при новом строительстве, и из-за этого этот вид отходов изоляции увеличивается. В этом исследовании анализируется потенциал нового композита (отходы гипса и волокна), включающего несколько отходов минеральной ваты в гипсовую матрицу. С этой целью был разработан экспериментальный план, характеризующий физико-механическое поведение, а также твердость по Шору C нового композита в соответствии со стандартами UNE.

1. Введение

За последнее десятилетие в результате интенсивной деятельности строительного сектора образовалось большое количество отходов строительства и сноса (CDW). В частности, в Европе ежегодно образуется около 890 млн т КДВ; однако только 50% из них перерабатываются [1]. В 2010 г. в Европе образовалось около 857 млн т КДВ, включая опасные отходы и почвы, а расчетный объем отходов минеральной ваты в этом году составил 2,3 млн т [2]. Соответственно, 0,2% всех производимых КДВ составляет минеральная вата.

В 2010 г. в Европе образовалось около 857 млн т КДВ, включая опасные отходы и почвы, а расчетный объем отходов минеральной ваты в этом году составил 2,3 млн т [2]. Соответственно, 0,2% всех производимых КДВ составляет минеральная вата.

Минеральная вата широко используется в качестве строительного изоляционного материала, на долю которого приходится около 60% всего рынка строительной изоляции [3]. В Европе годовой объем производства минеральной ваты в натуральном выражении в период с 2003 по 2011 год показал средний темп роста 0,91%. Значения на Рисунке 1 показывают большие колебания объемов производства по годам, но общая тенденция объемов производства заключается в ежегодном росте.

Из-за важности этих отходов европейские страны проводят в жизнь национальные и международные политики, а также другие меры, направленные на минимизацию негативного воздействия образования и обращения с отходами на здоровье человека и окружающую среду. Целью политики обращения с отходами также является сокращение использования ресурсов и, следовательно, их воздействия на окружающую среду.

В Испании за последние годы образовалось 40 миллионов тонн отходов строительства и сноса, 72% приходится на жилищные работы и 28% на гражданские работы [4]. Поэтому строительный сектор, и особенно жилищное строительство, должен ставить перед собой цель уменьшить вредное воздействие, которое он производит. Следовательно, необходимо введение новых мер по предотвращению КДВ или поиск новых путей утилизации КДВ.

В Испании Королевский указ 105/2008 от 1 февраля является документом, который в настоящее время регулирует отходы строительства и сноса на национальном уровне, включая производство и управление КДВ [5]. Этот Королевский указ является важным элементом политики Испании в отношении CDW и способствует устойчивому развитию такого важного сектора испанской экономики, как строительная отрасль. Среди основных целей, предложенных этим Королевским указом, можно выделить содействие повторному использованию и переработке инертных отходов от строительных и сносных работ.

По данным веб-сайта AFELMA (Испанская ассоциация производителей изоляционных материалов из минеральной ваты), на рис. 2 показаны общие продажи (в миллионах евро) и производство (в кубических метрах) изоляционной минеральной ваты (стекловаты и минеральной ваты) с 2006 по 2013 год в Испании [6]. Отходы минеральной ваты, изучаемые в данном исследовании, классифицируются Европейским списком отходов (EWL) как 17 06 04 «Изоляционный материал, не содержащий асбеста и вредных веществ», и характеризуются низким уровнем повторного использования, скоростью переработки и другими способами утилизации. Поэтому проведенные здесь исследования изучают возможность включения отходов минеральной ваты ЦДВ в качестве сырья в гипсовую матрицу с целью сокращения их вывоза на свалки.

2 показаны общие продажи (в миллионах евро) и производство (в кубических метрах) изоляционной минеральной ваты (стекловаты и минеральной ваты) с 2006 по 2013 год в Испании [6]. Отходы минеральной ваты, изучаемые в данном исследовании, классифицируются Европейским списком отходов (EWL) как 17 06 04 «Изоляционный материал, не содержащий асбеста и вредных веществ», и характеризуются низким уровнем повторного использования, скоростью переработки и другими способами утилизации. Поэтому проведенные здесь исследования изучают возможность включения отходов минеральной ваты ЦДВ в качестве сырья в гипсовую матрицу с целью сокращения их вывоза на свалки.

Предыдущие исследования были сосредоточены на армировании гипса или гипсовых материалов путем включения волокон. В целом, результаты показали улучшение прочности на изгиб и снижение прочности на сжатие (Таблица 1) по сравнению со значениями, полученными для гипса без каких-либо добавок (эталон).

Среди натуральных волокон, используемых для армирования штукатурки/гипса, можно выделить следующие: короткие волокна целлюлозы, сизаля и соломы. Поведение штукатурки, армированной волокнами сизаля, обсуждалось де Отейса Сан Хосе и Эрнандес-Оливарес [7, 16]. Более того, исследования Клёка и Рахмана проанализировали использование бумажного волокна в качестве армирующего материала для гипса [17, 18]. Гипс, армированный соломенным волокном, изучали Гао или Варди [19]., 20].

Поведение штукатурки, армированной волокнами сизаля, обсуждалось де Отейса Сан Хосе и Эрнандес-Оливарес [7, 16]. Более того, исследования Клёка и Рахмана проанализировали использование бумажного волокна в качестве армирующего материала для гипса [17, 18]. Гипс, армированный соломенным волокном, изучали Гао или Варди [19]., 20].

Было обнаружено много ссылок на добавление синтетических и минеральных волокон в гипс или гипсовую матрицу, в основном полимерных и стеклянных волокон. Али, Ву и дель Рио Мерино изучали механические свойства стекловолокна Е, используемого для армирования гипса [8, 9, 21]. Сантос исследовал новый гипсовый материал с шариками пенополистирола и короткими пропиленовыми волокнами [10], а также теоретическую модель механического поведения гипса и композита из его полимерных волокон [11]. Кроме того, Дэн и Фуруно также исследовали гипс, армированный полипропиленовыми волокнами [12]. Однако ни одно из волокон, использованных в вышеупомянутых исследованиях, не было получено в процессе переработки. Поэтому исследований по армированию гипсовых композитов добавлением отходов минераловатных волокон не обнаружено.

Поэтому исследований по армированию гипсовых композитов добавлением отходов минераловатных волокон не обнаружено.

Кроме того, существует множество исследований по добавлению переработанных материалов, промышленных отходов или CDW, в гипс, гипс, бетон или раствор. Переработанные заполнители обычно добавляют в бетон, строительные растворы и асфальт, заменяя натуральные заполнители в слоях дорожного основания и подстилающего слоя. Агилар, Йода и Аббас охарактеризовали бетонный материал, полученный с использованием переработанных заполнителей после сноса бетонных конструкций [22–24]. К.-Л. Лин и С.-Ю. Лин изучал использование золы отработанного шлама в качестве сырья для цемента [25]. Также найдены другие исследования, посвященные добавлению CDW в гипсовую матрицу. Madariaga и Macia изучали добавление пенополистирольных отходов (EPS) в гипс и гипсовые конгломераты для строительства [26]. Кроме того, Демирбога и Кан проанализировали добавление модифицированных отходов пенополистирола (MEPS) в бетон [27]. Сабадор и др. исследовали шлам мелованной бумаги в материале с пуццолановыми свойствами [28]. дель Рио Мерино исследовал гипс, облегченный пробкой, и его применение в качестве гипсокартона в строительстве [29].].

Сабадор и др. исследовали шлам мелованной бумаги в материале с пуццолановыми свойствами [28]. дель Рио Мерино исследовал гипс, облегченный пробкой, и его применение в качестве гипсокартона в строительстве [29].].

Кроме того, после тщательного изучения литературы и научных статей, посвященных гипсовым композитам, исследований, посвященных минеральной вате из КДВ, обнаружено не было. Таким образом, основной целью данного исследования является изучение физико-механических характеристик отходов минеральной ваты, добавленных в гипсовую матрицу, и возможность создания нового композита с менее значительным воздействием на окружающую среду.

2. Экспериментальный план

Испытания проводились в Лаборатории строительных материалов Школы строительства Мадридского технического университета (UPM). Условия окружающей среды лаборатории: °С средней температуры и % относительной влажности воздуха.

2.1. Материалы

В качестве материалов использовались гипс и переработанные волокна CDW (минеральная вата, каменная вата и стекловата).

Используемый гипс классифицируется как E-30-E35 в зависимости от его происхождения (конгломерат с гипсовой основой) в соответствии со стандартом UNE 13.279-1 [30] и является продуктом, сертифицированным знаком N AENOR. В таблице 2 представлены основные характеристики гипса E35 Iberyola быстросхватывающегося фирмы Placo, использованного в данном исследовании.

Минеральная вата представляет собой гибкий материал из неорганических волокон, состоящий из переплетенных нитей каменных материалов, образующих войлок, который содержит и удерживает воздух в неподвижном состоянии. Их получают плавлением, центрифугированием и другими видами обработки, и они используются в строительстве в качестве тепло- и звукоизоляции. Некоторые производители минеральной ваты включают в свои этикетки подробную экологическую информацию о каждом продукте, указывая как энергию, необходимую для его производства, так и количество образующихся отходов. В таблице 3 показан пример этого.

Отличие от других изоляционных материалов в том, что это огнестойкий материал с температурой плавления выше 1200°C. В зависимости от минерала, используемого в качестве сырья, существует два вида ваты: стеклянная вата, полученная из стекла, и каменная вата, полученная из базальтовой породы. Обе шерсти продаются во многих форматах, но в основном в виде панелей, жестких или полужестких листов.

В зависимости от минерала, используемого в качестве сырья, существует два вида ваты: стеклянная вата, полученная из стекла, и каменная вата, полученная из базальтовой породы. Обе шерсти продаются во многих форматах, но в основном в виде панелей, жестких или полужестких листов.

В связи с тем, что минеральная вата изготавливается из базальта, некоторые производители считают, что она является натуральным продуктом, на 100% пригодным для повторного использования и, таким образом, идеальным для разработки экологически безопасных строительных проектов [31]. Кроме того, минеральная вата также может быть использована для создания новой ваты. В частности, мы находим следующий процент вторичной переработки: 66% минеральной ваты, отбракованной в процессе производства, и 75% стекловаты [32]. Переработанное стекло также добавляется в процессе производства стекловаты.

Однако, поскольку обе минеральные ваты требуют большого количества энергии для своего производства, представляется интересным найти другое назначение, как для материала, отбракованного в процессе производства, так и для CDW, поскольку этот материал не подвергался переработке, повторному использованию или восстановлению.

Отходы минеральной ваты, используемые в этом исследовании, были получены в новом строящемся здании, расположенном в Мадриде (Испания). В частности, отходы стекловаты получены из панелей минеральной стекловаты, продаваемых Ursa Glasswool, в соответствии со стандартом UNE EN 13162 [33], не гидрофильных и покрытых крафт-бумагой, напечатанной в качестве пароизоляции. Их потенциальное использование — в качестве изоляционного материала как для кирпичной кладки, так и для фасадов с двойными стенками. В Таблице 4 показаны основные характеристики используемой стекловаты Ursa.

С другой стороны, отходы минеральной ваты, используемые в этом исследовании, были получены из панели минеральной ваты Ursa Terra. Эта панель без покрытия, поставляемая в рулонах, соответствует требованиям стандарта UNE EN 13162 и обычно используется в качестве изоляционного материала для внутренних перегородок и стен с обшивкой. В таблице 5 показаны его основные характеристики.

И стеклянная, и каменная вата подвергались одинаковой переработке для включения в гипсовую матрицу; то есть они измельчаются в течение двух минут в машине мощностью 1500 Вт и частотой 50780 Гц (рис. 3).

3).

2.2. Методы

Сначала проводится исследование под микроскопом, чтобы установить полные характеристики переработанной шерсти. Впоследствии были изготовлены различные образцы для испытаний размером 4 × 4 × 16 см из гипса Е35, переработанного камня и стекловаты в соответствии со стандартом UNE-EN 13279-2 [34].

Было проведено четырнадцать серий с использованием предварительно обработанных отходов минеральной ваты с соотношением масса/масса 0,6 и 0,8 и от 1% до 10% отходов минеральной ваты. Затем было проведено одиннадцать серий с обработанными отходами стекловаты с соотношением масса/масса 0,6 и 0,8 и от 1% до 10% отходов стекловаты. В обоих случаях при превышении 10% добавки шерстяных отходов удобоукладываемость смеси становилась невозможной. Поэтому добавки потребуются, если процент отходов шерсти повышен.

На рис. 4 показано, как стекловата и каменная вата равномерно распределяются при включении в гипсовую матрицу.

Твердость по Шору С была принята в соответствии с UNE-EN 102-039-85 [35], а эталонным стандартом для прочности на изгиб и сжатие был UNE-EN 13279-2 с использованием модели машины Ibertest.

3. Результаты и обсуждение

Полученные средние результаты приведены в таблице 6 и более подробно описаны в следующих подразделах.

3.1. Микроскопический анализ

Окончательные механические свойства зависят не только от добавленного процентного содержания волокон, но и от специфической связи между волокном и матрицей, вклада, который важен для прочности материала. Поэтому был проведен микроскопический анализ, чтобы определить длину волокон, их состав и сцепление между матрицей и переработанными волокнами.

Как видно на рисунках 5 и 6, волокна минеральной ваты и стекловаты, использованные в этом исследовании, имели толщину менее 0,05 мм, а их длина варьировалась от 10 до 30 мм.

Микроскопическое сцепление можно проанализировать по внутренним поверхностным контактам между матрицей и волокнами. В такого рода отношениях поведение можно наблюдать, устанавливая его извлекающую силу. Чем больше сила связи и чем компактнее матрица внутри, тем больше вклад в усилие извлечения. Этот вклад в повышение прочности равен нулю, если волокно по всей длине заключено в пору. Склеивание улучшается, когда волокна имеют шероховатую или пористую поверхность.

Этот вклад в повышение прочности равен нулю, если волокно по всей длине заключено в пору. Склеивание улучшается, когда волокна имеют шероховатую или пористую поверхность.

3.2. Сухая объемная плотность

Добавление отходов минеральной ваты в гипсовую матрицу приводит к увеличению плотности во всех случаях, проанализированных в данном исследовании (рис. 7). Результаты показывают, что при добавлении отходов минеральной ваты (до 4 %) в гипсовую матрицу достигаются значения плотности, аналогичные полученным по эталонной серии (менее 3 % отклонения). Это отклонение увеличивается при превышении 4% добавки отходов минеральной ваты. Это увеличение незначительно, так как самая большая разница составляет около 6,75% для образца с добавлением 10% минеральной ваты (RW) и 6% для образца с добавлением 10% стекловаты (GW) (таблица 6).

3.3. Твердость по Шору С

Добавление отходов минеральной ваты в гипсовую матрицу во всех случаях влечет за собой увеличение твердости поверхности (рис. 8). Значения поверхностной твердости по Шору С увеличиваются и достигают максимума при 4% образце минеральной ваты. С таким процентом отходов результаты на 14,64 % выше, чем у эталонной серии для переработанной минеральной ваты и на 11,23 % для переработанной стекловаты. С этого момента твердость немного снижается, но всегда остается выше эталонного значения.

8). Значения поверхностной твердости по Шору С увеличиваются и достигают максимума при 4% образце минеральной ваты. С таким процентом отходов результаты на 14,64 % выше, чем у эталонной серии для переработанной минеральной ваты и на 11,23 % для переработанной стекловаты. С этого момента твердость немного снижается, но всегда остается выше эталонного значения.

3.4. Прочность на изгиб

Значительное увеличение прочности наблюдается при увеличении добавления отходов минеральной ваты (Рисунок 9).

Образцы, содержащие отходы минеральной ваты (до 3,5%), сохраняют значения прочности на изгиб, близкие к контрольным, с изменением менее 5%. Если отходы минеральной ваты добавляются в количестве 4% или более, прочность на изгиб постоянно увеличивается, достигая разницы в 26,58% по сравнению с результатами эталонного образца. Эта ситуация достигается при добавлении 10% отходов минеральной ваты.

Для образцов, содержащих отходы стекловаты, предел прочности при растяжении при изгибе снижается по мере увеличения процентного содержания отходов, уменьшаясь на 12,36% при добавлении 2% по сравнению с эталонными значениями. С этого момента прочность увеличивается по мере увеличения процента добавления, достигая увеличения на 34,38% по отношению к эталонным значениям для серии с добавлением 10% отходов стекловаты.

С этого момента прочность увеличивается по мере увеличения процента добавления, достигая увеличения на 34,38% по отношению к эталонным значениям для серии с добавлением 10% отходов стекловаты.

Плотность и механическая прочность напрямую связаны; увеличение обоих свойств связано с увеличением процентного содержания переработанной минеральной ваты. Рисунок 10 показывает, что образцы с более высокой плотностью достигли более высокой прочности на изгиб в сериях, содержащих отходы стекловаты (GW) или минеральной ваты (RW).

3.5. Прочность на сжатие

Прочность на сжатие нового композита с обеими минеральными ватами была ниже, чем у эталонного образца. Тем не менее, все результаты превышали минимальное значение, установленное UNE-EN 13279-1 для строительных гипсовых композитов (6 МПа) (рис. 11).

4. Выводы

В данном исследовании изучались и обсуждались физико-механические свойства нового композитного материала, армированного вторичной минеральной ватой в гипсовой матрице. По результатам проведенного исследования можно сделать следующие выводы: (1) Максимальный процент отходов минеральной ваты, принимаемый в смесь при вес./масс. соотношении 0,8 и 0,6, составляет 10% (по массе), в том числе более высокое содержание отходов минеральной ваты превышает объем штукатурки, что затрудняет ее удобоукладываемость и увеличивает количество воздуха внутри образцов. (2) Обнаружена хорошая совместимость между отходами минеральной ваты, используемыми в строительстве, и гипсовой матрицей. Несмотря на то, что минеральная вата с трудом поглощает воду, она равномерно распределяется внутри образцов, не плавая в смеси. (3) Гипсовый композит с переработанными отходами минеральной ваты, проанализированный в данном исследовании, увеличивает плотность до 6,75 % по сравнению с эталонными образцами при использовании отходов минеральной ваты и 6,07 % при использовании отходов стекловаты. (4) Значения поверхностной твердости по Шору постепенно увеличиваются, пока не достигают своего максимального значения в образце, содержащем 4 % отходов минеральной ваты.

По результатам проведенного исследования можно сделать следующие выводы: (1) Максимальный процент отходов минеральной ваты, принимаемый в смесь при вес./масс. соотношении 0,8 и 0,6, составляет 10% (по массе), в том числе более высокое содержание отходов минеральной ваты превышает объем штукатурки, что затрудняет ее удобоукладываемость и увеличивает количество воздуха внутри образцов. (2) Обнаружена хорошая совместимость между отходами минеральной ваты, используемыми в строительстве, и гипсовой матрицей. Несмотря на то, что минеральная вата с трудом поглощает воду, она равномерно распределяется внутри образцов, не плавая в смеси. (3) Гипсовый композит с переработанными отходами минеральной ваты, проанализированный в данном исследовании, увеличивает плотность до 6,75 % по сравнению с эталонными образцами при использовании отходов минеральной ваты и 6,07 % при использовании отходов стекловаты. (4) Значения поверхностной твердости по Шору постепенно увеличиваются, пока не достигают своего максимального значения в образце, содержащем 4 % отходов минеральной ваты. На этом уровне значение поверхностной твердости превышает более чем на 10% эталонные значения для обеих минеральных ват. (5) Прочность на изгиб увеличивается с увеличением количества переработанной минеральной ваты. Эти значения могут превышать 34,88% эталонных образцов при добавлении переработанной стекловаты и 26,58% при добавлении переработанной минеральной ваты. (6) Значения прочности на сжатие, полученные с обоими типами ваты, ниже, чем у эталонных образцов. Тем не менее, результаты превышают 6 МПа, что является наиболее строгим значением прочности на сжатие, установленным UNE-EN 13279.-1 стандарт. Таким образом, согласно проведенным испытаниям, пропорции смесей, изученных до сих пор, могут применяться в качестве гипса или «специального гипса» для строительства. (7) Среди различных изученных отходов минеральной ваты отходы стекловаты являются наиболее подходящими для использования в качестве добавки для новых гипсовых композитов без снижения механических свойств. Прочность на изгиб увеличивается более чем на 30% по сравнению с эталонной серией и более чем на 5% по сравнению с образцами отходов минеральной ваты.

На этом уровне значение поверхностной твердости превышает более чем на 10% эталонные значения для обеих минеральных ват. (5) Прочность на изгиб увеличивается с увеличением количества переработанной минеральной ваты. Эти значения могут превышать 34,88% эталонных образцов при добавлении переработанной стекловаты и 26,58% при добавлении переработанной минеральной ваты. (6) Значения прочности на сжатие, полученные с обоими типами ваты, ниже, чем у эталонных образцов. Тем не менее, результаты превышают 6 МПа, что является наиболее строгим значением прочности на сжатие, установленным UNE-EN 13279.-1 стандарт. Таким образом, согласно проведенным испытаниям, пропорции смесей, изученных до сих пор, могут применяться в качестве гипса или «специального гипса» для строительства. (7) Среди различных изученных отходов минеральной ваты отходы стекловаты являются наиболее подходящими для использования в качестве добавки для новых гипсовых композитов без снижения механических свойств. Прочность на изгиб увеличивается более чем на 30% по сравнению с эталонной серией и более чем на 5% по сравнению с образцами отходов минеральной ваты. В соответствии с показателями прочности на сжатие отходы стекловаты ниже, чем результаты, полученные с отходами минеральной ваты, и, таким образом, это минимальное значение, требуемое UNE-EN13279.-1 соответствует стандарту.(8) Прочность на изгиб, полученная с переработанной минеральной ватой, несколько выше, чем результаты, полученные в предыдущих исследованиях гипса/гипса, армированного волокнами, такими как короткие волокна сизаля, или даже ниже по сравнению с другими волокнами, такими как акрил, полипропилен, полиэстер и стекловолокно Е. Кроме того, результаты прочности на сжатие, полученные как с отходами каменной ваты, так и со стекловатой, выше, чем результаты, полученные другими авторами с полипропиленом, стеклом Е и полиэфирными волокнами. Тем не менее, для серий с добавлением акриловых волокон результаты ниже, чем для серий с волокнами вторичной минеральной ваты и волокнами вторичной стекловаты с добавкой более 3,5%. С учетом полученных результатов отходы минеральной ваты, как минеральной, так и стекловаты, пригодны для включения в изделия на основе гипса.

В соответствии с показателями прочности на сжатие отходы стекловаты ниже, чем результаты, полученные с отходами минеральной ваты, и, таким образом, это минимальное значение, требуемое UNE-EN13279.-1 соответствует стандарту.(8) Прочность на изгиб, полученная с переработанной минеральной ватой, несколько выше, чем результаты, полученные в предыдущих исследованиях гипса/гипса, армированного волокнами, такими как короткие волокна сизаля, или даже ниже по сравнению с другими волокнами, такими как акрил, полипропилен, полиэстер и стекловолокно Е. Кроме того, результаты прочности на сжатие, полученные как с отходами каменной ваты, так и со стекловатой, выше, чем результаты, полученные другими авторами с полипропиленом, стеклом Е и полиэфирными волокнами. Тем не менее, для серий с добавлением акриловых волокон результаты ниже, чем для серий с волокнами вторичной минеральной ваты и волокнами вторичной стекловаты с добавкой более 3,5%. С учетом полученных результатов отходы минеральной ваты, как минеральной, так и стекловаты, пригодны для включения в изделия на основе гипса. Например, его можно встроить в сердцевину гипсокартона, увеличивая его прочность на изгиб. Это поможет сократить огромные объемы отходов, накапливаемых на полигонах, и, следовательно, минимизировать как социальные, так и экологические издержки.

Например, его можно встроить в сердцевину гипсокартона, увеличивая его прочность на изгиб. Это поможет сократить огромные объемы отходов, накапливаемых на полигонах, и, следовательно, минимизировать как социальные, так и экологические издержки.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

Виллориа Саес П., Мерино М. Дель Рио и Поррас-Аморес К., «Оценка образования объемов отходов строительства и сноса в новых жилых домах в Испании», Управление отходами и исследования , том. 30, нет. 2, стр. 137–146, 2012 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

А. М. Пападопулос, «Современное состояние теплоизоляционных материалов и цели будущих разработок», Energy and Buildings , vol. 37, стр. 77–86, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

О. Вэнци и Т. Кярки, «Отходы минеральной ваты в Европе: обзор количества, качества и текущих методов переработки отходов минеральной ваты», Journal of Material Cycles and Waste Management , vol.

16, нет. 2014. Т. 1. С. 62–72.

16, нет. 2014. Т. 1. С. 62–72.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ministryo de Medio Ambiente y Medio Rural y Marino, 2008.

Real Decreto 105/2008, от 1 февраля, por el que se regula la producción y gestión de los residuos de construcción y demolición, 2008.

Afelma, Asociación de Fabricantes españoles de lanas Minerales Aislantes (s.f.), 2015, http://www.aislar.com/.

И. де Отейса Сан-Хосе, «Исследование поведения полугидратированного гипса, армированного сизалевым волокном, в качестве компонентов недорогого жилья», в Informes de la construcción , pp. 425–426, 1993.

Посмотреть по адресу:

Google Scholar

Али М. гипс», Journal of Materials Science , vol. 4, нет. 5, стр. 389–395, 1969.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. дель Рио Мерино и П. Комино Альменара, «Анализ рефуэрзос микстос де фибрас де видрио E y fibras AR en la escayola, como alternativa a los refuerzos monofibras (homogéneos)», Materiales de Construcción , vol.

52, нет. 268, стр. 33–42, 2002.

52, нет. 268, стр. 33–42, 2002.Посмотреть по адресу:

Google Scholar

А. Г. Сантос, «PPF-reenfocad, EPS-облегченная гипсовая штукатурка», Materiales de Construcción , том. 59, нет. 293, pp. 105–124, 2009.

Посмотреть по адресу:

Google Scholar

AG Santos, Теорическая модель механического оборудования дель дасо и компьюестос фиброзный полимерос [Ph.D. диссертация] , 1988.

Ю.-Х. Денг и Т. Фуруно, «Свойства гипсоволокнистых плит, армированных полипропиленовыми волокнами», Journal of Wood Science , vol. 47, нет. 6, стр. 445–450, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

PLACO, «Placo Saint-Gobain», 2015 г., http://www.placo.es.

Посмотреть по адресу:

Google Scholar

URSA, Технический паспорт панели Mur P1281.

URSA, (s.f.), Технический паспорт Ursa Terra—R.

Ф. Эрнандес-Оливарес, И.

Отейса и Л. де Вильянуэва, «Экспериментальный анализ повышения прочности и модуля разрыва полугидратированного гипса, армированного короткими волокнами сизаля», Composite Structures , vol. 22, нет. 3, стр. 123–137, 1992.

Отейса и Л. де Вильянуэва, «Экспериментальный анализ повышения прочности и модуля разрыва полугидратированного гипса, армированного короткими волокнами сизаля», Composite Structures , vol. 22, нет. 3, стр. 123–137, 1992.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Клёк и С. Айхер, «Эффект размера в гипсовых панелях, армированных бумажным волокном, при изгибе в плоскости», Wood and Fiber Science , том. 37, нет. 3, pp. 403–412, 2005.

Просмотр по адресу:

Google Scholar

Т. Рахман, В. Лутц, Р. Финн, С. Шмаудер и С. Айхер, «Моделирование механического поведения и повреждений в компонентах, изготовленных из деформационного разупрочнения. гипсовые материалы, армированные целлюлозным волокном», Computational Materials Science , vol. 39, нет. 1, стр. 65–74, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

З. Гао и Г. Ли, «Влияние модификации волокна соломы на характеристики гипсового композита», Advanced Materials Research , vol.

168–170, стр. 1455–1458, 2011.

168–170, стр. 1455–1458, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Варди и К. МакДугалл, «Эксперименты по концентрическому и эксцентрическому сжатию сборок из оштукатуренных соломенных блоков», Journal of Structural Engineering , vol. 139, нет. 3, стр. 448–461, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.-Ф. Ву и М.П. Дэйр, «Прочность на изгиб и сдвиг композитных перемычек в стеновых конструкциях из гипса, армированного стекловолокном», Журнал материалов гражданского строительства , вып. 18, нет. 3, стр. 415–423, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. К. Агилар, Д. Н. Мендоса, Р. Х. Фуэртес, Б. Б. Гонсалес, А. Т. Гилмор и Р. П. Рамирес, «Характеристики гормигонов, разработанные с учетом повторных обращений к продуктам разрушения конструкций». de hormigón», Materiales de Construcción , vol. 57, нет. 288, стр.

5–15, 2007.

5–15, 2007.Посмотреть по адресу:

Google Scholar

К. Йода и А. Шинтани, «Применение переработанного заполнителя в строительстве для верхних структурных элементов», Строительство и строительные материалы, , том. 67, стр. 379–385, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

A. Abbas, G. Fathifazl, B. Fournier et al., «Количественная оценка содержания остаточного раствора в переработанных бетонных заполнителях с помощью анализа изображений», Materials Characterization , том. 60, нет. 7, стр. 716–728, 2009 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К.-Л. Лин и С.-Ю. Лин, «Характеристики гидратации золы отработанного шлама, используемой в качестве сырья для цемента», Cement and Concrete Research , vol. 35, нет. 10, стр. 1999–2007, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Дж. Мадариага и Дж. Л. Масиа, «Mezclas de residuos de poliestireno Expandido (EPS) conglomerados con yeso o escayola para su uso en la construcción», Informes de la Construcción , vol.

60, нет. 509, pp. 35–43, 2008.

60, нет. 509, pp. 35–43, 2008.Посмотреть по адресу:

Google Scholar

Р. Демирбога и А. Кан, «Теплопроводность и усадочные свойства модифицированных отходов полистирольных заполнителей», Строительство и строительные материалы 901 14, том. 35, стр. 730–734, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Сабадор, М. Фриас, М. И. Рохас, Р. Виджил, Р. Гарсия и Х. Т. Хосе, «Характеристики и преобразование промышленных остатков (lodo de papel estucado) en un material con propiedades puzolánicas», Materiales de Construcción , vol. 57, нет. 285, pp. 45–59, 2007.

Посмотреть по адресу:

Google Scholar

М. дель Рио Мерино, «Да, алигерадо кон корчо и су приложение в панелях для строительства», Патент №. ES2170612A1, OEPM, Мадрид, Испания, 2002 г.

Просмотр по адресу:

Google Scholar

AENOR, «Конструкторские и конгломератные предприятия, являющиеся базой для строительства.

Часть 1: определения и особенности», UNE-EN 13279-1, AENOR, Мадрид, Испания, 2009 г.

Часть 1: определения и особенности», UNE-EN 13279-1, AENOR, Мадрид, Испания, 2009 г.Посмотреть по адресу:

Google Scholar

Пожаробезопасная изоляция Rockwool, http://www.rockwool.es.

ISOVER — Saint Gobain, http://www.isover.es.

AENOR, «Productos aislantes térmicos para aplicaciones en la edificación. Productos manufacturados de la Mineral (MW). Особенности», Тех. Отчет UNE-EN 13162, AENOR, Мадрид, Испания, 2009 г.

Посмотреть по адресу:

Google Scholar

AENOR, «Yesos de construcción y conglomerantes a base de yeso para la construcción. Parte 2: métodos de ensayo», UNE-EN 13279-2, AENOR, Мадрид, Испания, 2014 г. строительство. Определение де ла Dureza Shore C, и де ла Dureza Brinell», Tech. Rep. UNE-EN 102-039-85, AENOR, Madrid, Spain, 1985.

Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2015 Sonia Romaniega Piñeiro et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Новый гипсовый композит с волокнами минеральной ваты от CDW Recycling0003

За последнее десятилетие в результате интенсивной деятельности строительного сектора образовалось большое количество отходов строительства и сноса (CDW). В частности, в Европе ежегодно образуется около 890 млн т КДВ; однако только 50% из них перерабатываются. В Испании за последние годы образовалось 40 миллионов тонн отходов строительства и сноса. С другой стороны, с момента введения в действие Технического строительного кодекса использование минеральной ваты в качестве строительного изоляционного материала стало распространенным решением как при реконструкции, так и при новом строительстве, и из-за этого этот вид отходов изоляции увеличивается. В этом исследовании анализируется потенциал нового композита (отходы гипса и волокна), включающего несколько отходов минеральной ваты в гипсовую матрицу. С этой целью был разработан экспериментальный план, характеризующий физико-механическое поведение, а также твердость по Шору C нового композита в соответствии со стандартами UNE.

В этом исследовании анализируется потенциал нового композита (отходы гипса и волокна), включающего несколько отходов минеральной ваты в гипсовую матрицу. С этой целью был разработан экспериментальный план, характеризующий физико-механическое поведение, а также твердость по Шору C нового композита в соответствии со стандартами UNE.

1. Введение

За последнее десятилетие в результате интенсивной деятельности строительного сектора образовалось большое количество отходов строительства и сноса (CDW). В частности, в Европе ежегодно образуется около 890 млн т КДВ; однако только 50% из них перерабатываются [1]. В 2010 г. в Европе образовалось около 857 млн т КДВ, включая опасные отходы и почвы, а расчетный объем отходов минеральной ваты в этом году составил 2,3 млн т [2]. Соответственно, 0,2% всех производимых КДВ составляет минеральная вата.

Минеральная вата широко используется в качестве строительного изоляционного материала, на долю которого приходится около 60% всего рынка строительной изоляции [3]. В Европе годовой объем производства минеральной ваты в натуральном выражении в период с 2003 по 2011 год показал средний темп роста 0,91%. Значения на Рисунке 1 показывают большие колебания объемов производства по годам, но общая тенденция объемов производства заключается в ежегодном росте.

В Европе годовой объем производства минеральной ваты в натуральном выражении в период с 2003 по 2011 год показал средний темп роста 0,91%. Значения на Рисунке 1 показывают большие колебания объемов производства по годам, но общая тенденция объемов производства заключается в ежегодном росте.

Из-за важности этих отходов европейские страны проводят в жизнь национальные и международные политики, а также другие меры, направленные на минимизацию негативного воздействия образования и обращения с отходами на здоровье человека и окружающую среду. Целью политики обращения с отходами также является сокращение использования ресурсов и, следовательно, их воздействия на окружающую среду.

В Испании за последние годы образовалось 40 миллионов тонн отходов строительства и сноса, 72% приходится на жилищные работы и 28% на гражданские работы [4]. Поэтому строительный сектор, и особенно жилищное строительство, должен ставить перед собой цель уменьшить вредное воздействие, которое он производит. Следовательно, необходимо введение новых мер по предотвращению КДВ или поиск новых путей утилизации КДВ.

Следовательно, необходимо введение новых мер по предотвращению КДВ или поиск новых путей утилизации КДВ.

В Испании Королевский указ 105/2008 от 1 февраля является документом, который в настоящее время регулирует отходы строительства и сноса на национальном уровне, включая производство и управление КДВ [5]. Этот Королевский указ является важным элементом политики Испании в отношении CDW и способствует устойчивому развитию такого важного сектора испанской экономики, как строительная отрасль. Среди основных целей, предложенных этим Королевским указом, можно выделить содействие повторному использованию и переработке инертных отходов от строительных и сносных работ.

По данным веб-сайта AFELMA (Испанская ассоциация производителей изоляционных материалов из минеральной ваты), на рис. 2 показаны общие продажи (в миллионах евро) и производство (в кубических метрах) изоляционной минеральной ваты (стекловаты и минеральной ваты) с 2006 по 2013 год в Испании [6]. Отходы минеральной ваты, изучаемые в данном исследовании, классифицируются Европейским списком отходов (EWL) как 17 06 04 «Изоляционный материал, не содержащий асбеста и вредных веществ», и характеризуются низким уровнем повторного использования, скоростью переработки и другими способами утилизации. Поэтому проведенные здесь исследования изучают возможность включения отходов минеральной ваты ЦДВ в качестве сырья в гипсовую матрицу с целью сокращения их вывоза на свалки.

Поэтому проведенные здесь исследования изучают возможность включения отходов минеральной ваты ЦДВ в качестве сырья в гипсовую матрицу с целью сокращения их вывоза на свалки.

Предыдущие исследования были сосредоточены на армировании гипса или гипсовых материалов путем включения волокон. В целом, результаты показали улучшение прочности на изгиб и снижение прочности на сжатие (Таблица 1) по сравнению со значениями, полученными для гипса без каких-либо добавок (эталон).

Среди натуральных волокон, используемых для армирования штукатурки/гипса, можно выделить следующие: короткие волокна целлюлозы, сизаля и соломы. Поведение штукатурки, армированной волокнами сизаля, обсуждалось де Отейса Сан Хосе и Эрнандес-Оливарес [7, 16]. Более того, исследования Клёка и Рахмана проанализировали использование бумажного волокна в качестве армирующего материала для гипса [17, 18]. Гипс, армированный соломенным волокном, изучали Гао или Варди [19]., 20].

Было обнаружено много ссылок на добавление синтетических и минеральных волокон в гипс или гипсовую матрицу, в основном полимерных и стеклянных волокон. Али, Ву и дель Рио Мерино изучали механические свойства стекловолокна Е, используемого для армирования гипса [8, 9, 21]. Сантос исследовал новый гипсовый материал с шариками пенополистирола и короткими пропиленовыми волокнами [10], а также теоретическую модель механического поведения гипса и композита из его полимерных волокон [11]. Кроме того, Дэн и Фуруно также исследовали гипс, армированный полипропиленовыми волокнами [12]. Однако ни одно из волокон, использованных в вышеупомянутых исследованиях, не было получено в процессе переработки. Поэтому исследований по армированию гипсовых композитов добавлением отходов минераловатных волокон не обнаружено.

Али, Ву и дель Рио Мерино изучали механические свойства стекловолокна Е, используемого для армирования гипса [8, 9, 21]. Сантос исследовал новый гипсовый материал с шариками пенополистирола и короткими пропиленовыми волокнами [10], а также теоретическую модель механического поведения гипса и композита из его полимерных волокон [11]. Кроме того, Дэн и Фуруно также исследовали гипс, армированный полипропиленовыми волокнами [12]. Однако ни одно из волокон, использованных в вышеупомянутых исследованиях, не было получено в процессе переработки. Поэтому исследований по армированию гипсовых композитов добавлением отходов минераловатных волокон не обнаружено.

Кроме того, существует множество исследований по добавлению переработанных материалов, промышленных отходов или CDW, в гипс, гипс, бетон или раствор. Переработанные заполнители обычно добавляют в бетон, строительные растворы и асфальт, заменяя натуральные заполнители в слоях дорожного основания и подстилающего слоя. Агилар, Йода и Аббас охарактеризовали бетонный материал, полученный с использованием переработанных заполнителей после сноса бетонных конструкций [22–24]. К.-Л. Лин и С.-Ю. Лин изучал использование золы отработанного шлама в качестве сырья для цемента [25]. Также найдены другие исследования, посвященные добавлению CDW в гипсовую матрицу. Madariaga и Macia изучали добавление пенополистирольных отходов (EPS) в гипс и гипсовые конгломераты для строительства [26]. Кроме того, Демирбога и Кан проанализировали добавление модифицированных отходов пенополистирола (MEPS) в бетон [27]. Сабадор и др. исследовали шлам мелованной бумаги в материале с пуццолановыми свойствами [28]. дель Рио Мерино исследовал гипс, облегченный пробкой, и его применение в качестве гипсокартона в строительстве [29].].

К.-Л. Лин и С.-Ю. Лин изучал использование золы отработанного шлама в качестве сырья для цемента [25]. Также найдены другие исследования, посвященные добавлению CDW в гипсовую матрицу. Madariaga и Macia изучали добавление пенополистирольных отходов (EPS) в гипс и гипсовые конгломераты для строительства [26]. Кроме того, Демирбога и Кан проанализировали добавление модифицированных отходов пенополистирола (MEPS) в бетон [27]. Сабадор и др. исследовали шлам мелованной бумаги в материале с пуццолановыми свойствами [28]. дель Рио Мерино исследовал гипс, облегченный пробкой, и его применение в качестве гипсокартона в строительстве [29].].

Кроме того, после тщательного изучения литературы и научных статей, посвященных гипсовым композитам, исследований, посвященных минеральной вате из КДВ, обнаружено не было. Таким образом, основной целью данного исследования является изучение физико-механических характеристик отходов минеральной ваты, добавленных в гипсовую матрицу, и возможность создания нового композита с менее значительным воздействием на окружающую среду.

2. Экспериментальный план

Испытания проводились в Лаборатории строительных материалов Школы строительства Мадридского технического университета (UPM). Условия окружающей среды лаборатории: °С средней температуры и % относительной влажности воздуха.

2.1. Материалы

В качестве материалов использовались гипс и переработанные волокна CDW (минеральная вата, каменная вата и стекловата).

Используемый гипс классифицируется как E-30-E35 в зависимости от его происхождения (конгломерат с гипсовой основой) в соответствии со стандартом UNE 13.279-1 [30] и является продуктом, сертифицированным знаком N AENOR. В таблице 2 представлены основные характеристики гипса E35 Iberyola быстросхватывающегося фирмы Placo, использованного в данном исследовании.

Минеральная вата представляет собой гибкий материал из неорганических волокон, состоящий из переплетенных нитей каменных материалов, образующих войлок, который содержит и удерживает воздух в неподвижном состоянии. Их получают плавлением, центрифугированием и другими видами обработки, и они используются в строительстве в качестве тепло- и звукоизоляции. Некоторые производители минеральной ваты включают в свои этикетки подробную экологическую информацию о каждом продукте, указывая как энергию, необходимую для его производства, так и количество образующихся отходов. В таблице 3 показан пример этого.

Их получают плавлением, центрифугированием и другими видами обработки, и они используются в строительстве в качестве тепло- и звукоизоляции. Некоторые производители минеральной ваты включают в свои этикетки подробную экологическую информацию о каждом продукте, указывая как энергию, необходимую для его производства, так и количество образующихся отходов. В таблице 3 показан пример этого.

Отличие от других изоляционных материалов в том, что это огнестойкий материал с температурой плавления выше 1200°C. В зависимости от минерала, используемого в качестве сырья, существует два вида ваты: стеклянная вата, полученная из стекла, и каменная вата, полученная из базальтовой породы. Обе шерсти продаются во многих форматах, но в основном в виде панелей, жестких или полужестких листов.

В связи с тем, что минеральная вата изготавливается из базальта, некоторые производители считают, что она является натуральным продуктом, на 100% пригодным для повторного использования и, таким образом, идеальным для разработки экологически безопасных строительных проектов [31]. Кроме того, минеральная вата также может быть использована для создания новой ваты. В частности, мы находим следующий процент вторичной переработки: 66% минеральной ваты, отбракованной в процессе производства, и 75% стекловаты [32]. Переработанное стекло также добавляется в процессе производства стекловаты.

Кроме того, минеральная вата также может быть использована для создания новой ваты. В частности, мы находим следующий процент вторичной переработки: 66% минеральной ваты, отбракованной в процессе производства, и 75% стекловаты [32]. Переработанное стекло также добавляется в процессе производства стекловаты.

Однако, поскольку обе минеральные ваты требуют большого количества энергии для своего производства, представляется интересным найти другое назначение, как для материала, отбракованного в процессе производства, так и для CDW, поскольку этот материал не подвергался переработке, повторному использованию или восстановлению.

Отходы минеральной ваты, используемые в этом исследовании, были получены в новом строящемся здании, расположенном в Мадриде (Испания). В частности, отходы стекловаты получены из панелей минеральной стекловаты, продаваемых Ursa Glasswool, в соответствии со стандартом UNE EN 13162 [33], не гидрофильных и покрытых крафт-бумагой, напечатанной в качестве пароизоляции. Их потенциальное использование — в качестве изоляционного материала как для кирпичной кладки, так и для фасадов с двойными стенками. В Таблице 4 показаны основные характеристики используемой стекловаты Ursa.

Их потенциальное использование — в качестве изоляционного материала как для кирпичной кладки, так и для фасадов с двойными стенками. В Таблице 4 показаны основные характеристики используемой стекловаты Ursa.

С другой стороны, отходы минеральной ваты, используемые в этом исследовании, были получены из панели минеральной ваты Ursa Terra. Эта панель без покрытия, поставляемая в рулонах, соответствует требованиям стандарта UNE EN 13162 и обычно используется в качестве изоляционного материала для внутренних перегородок и стен с обшивкой. В таблице 5 показаны его основные характеристики.

И стеклянная, и каменная вата подвергались одинаковой переработке для включения в гипсовую матрицу; то есть они измельчаются в течение двух минут в машине мощностью 1500 Вт и частотой 50780 Гц (рис. 3).

2.2. Методы

Сначала проводится исследование под микроскопом, чтобы установить полные характеристики переработанной шерсти. Впоследствии были изготовлены различные образцы для испытаний размером 4 × 4 × 16 см из гипса Е35, переработанного камня и стекловаты в соответствии со стандартом UNE-EN 13279-2 [34].

Было проведено четырнадцать серий с использованием предварительно обработанных отходов минеральной ваты с соотношением масса/масса 0,6 и 0,8 и от 1% до 10% отходов минеральной ваты. Затем было проведено одиннадцать серий с обработанными отходами стекловаты с соотношением масса/масса 0,6 и 0,8 и от 1% до 10% отходов стекловаты. В обоих случаях при превышении 10% добавки шерстяных отходов удобоукладываемость смеси становилась невозможной. Поэтому добавки потребуются, если процент отходов шерсти повышен.

На рис. 4 показано, как стекловата и каменная вата равномерно распределяются при включении в гипсовую матрицу.

Твердость по Шору С была принята в соответствии с UNE-EN 102-039-85 [35], а эталонным стандартом для прочности на изгиб и сжатие был UNE-EN 13279-2 с использованием модели машины Ibertest.

3. Результаты и обсуждение

Полученные средние результаты приведены в таблице 6 и более подробно описаны в следующих подразделах.

3.1. Микроскопический анализ

Окончательные механические свойства зависят не только от добавленного процентного содержания волокон, но и от специфической связи между волокном и матрицей, вклада, который важен для прочности материала. Поэтому был проведен микроскопический анализ, чтобы определить длину волокон, их состав и сцепление между матрицей и переработанными волокнами.

Поэтому был проведен микроскопический анализ, чтобы определить длину волокон, их состав и сцепление между матрицей и переработанными волокнами.

Как видно на рисунках 5 и 6, волокна минеральной ваты и стекловаты, использованные в этом исследовании, имели толщину менее 0,05 мм, а их длина варьировалась от 10 до 30 мм.

Микроскопическое сцепление можно проанализировать по внутренним поверхностным контактам между матрицей и волокнами. В такого рода отношениях поведение можно наблюдать, устанавливая его извлекающую силу. Чем больше сила связи и чем компактнее матрица внутри, тем больше вклад в усилие извлечения. Этот вклад в повышение прочности равен нулю, если волокно по всей длине заключено в пору. Склеивание улучшается, когда волокна имеют шероховатую или пористую поверхность.

3.2. Сухая объемная плотность

Добавление отходов минеральной ваты в гипсовую матрицу приводит к увеличению плотности во всех случаях, проанализированных в данном исследовании (рис. 7). Результаты показывают, что при добавлении отходов минеральной ваты (до 4 %) в гипсовую матрицу достигаются значения плотности, аналогичные полученным по эталонной серии (менее 3 % отклонения). Это отклонение увеличивается при превышении 4% добавки отходов минеральной ваты. Это увеличение незначительно, так как самая большая разница составляет около 6,75% для образца с добавлением 10% минеральной ваты (RW) и 6% для образца с добавлением 10% стекловаты (GW) (таблица 6).

7). Результаты показывают, что при добавлении отходов минеральной ваты (до 4 %) в гипсовую матрицу достигаются значения плотности, аналогичные полученным по эталонной серии (менее 3 % отклонения). Это отклонение увеличивается при превышении 4% добавки отходов минеральной ваты. Это увеличение незначительно, так как самая большая разница составляет около 6,75% для образца с добавлением 10% минеральной ваты (RW) и 6% для образца с добавлением 10% стекловаты (GW) (таблица 6).

3.3. Твердость по Шору С

Добавление отходов минеральной ваты в гипсовую матрицу во всех случаях влечет за собой увеличение твердости поверхности (рис. 8). Значения поверхностной твердости по Шору С увеличиваются и достигают максимума при 4% образце минеральной ваты. С таким процентом отходов результаты на 14,64 % выше, чем у эталонной серии для переработанной минеральной ваты и на 11,23 % для переработанной стекловаты. С этого момента твердость немного снижается, но всегда остается выше эталонного значения.

3.4. Прочность на изгиб

Значительное увеличение прочности наблюдается при увеличении добавления отходов минеральной ваты (Рисунок 9).

Образцы, содержащие отходы минеральной ваты (до 3,5%), сохраняют значения прочности на изгиб, близкие к контрольным, с изменением менее 5%. Если отходы минеральной ваты добавляются в количестве 4% или более, прочность на изгиб постоянно увеличивается, достигая разницы в 26,58% по сравнению с результатами эталонного образца. Эта ситуация достигается при добавлении 10% отходов минеральной ваты.

Для образцов, содержащих отходы стекловаты, предел прочности при растяжении при изгибе снижается по мере увеличения процентного содержания отходов, уменьшаясь на 12,36% при добавлении 2% по сравнению с эталонными значениями. С этого момента прочность увеличивается по мере увеличения процента добавления, достигая увеличения на 34,38% по отношению к эталонным значениям для серии с добавлением 10% отходов стекловаты.

Плотность и механическая прочность напрямую связаны; увеличение обоих свойств связано с увеличением процентного содержания переработанной минеральной ваты. Рисунок 10 показывает, что образцы с более высокой плотностью достигли более высокой прочности на изгиб в сериях, содержащих отходы стекловаты (GW) или минеральной ваты (RW).

Рисунок 10 показывает, что образцы с более высокой плотностью достигли более высокой прочности на изгиб в сериях, содержащих отходы стекловаты (GW) или минеральной ваты (RW).

3.5. Прочность на сжатие

Прочность на сжатие нового композита с обеими минеральными ватами была ниже, чем у эталонного образца. Тем не менее, все результаты превышали минимальное значение, установленное UNE-EN 13279-1 для строительных гипсовых композитов (6 МПа) (рис. 11).

4. Выводы

В данном исследовании изучались и обсуждались физико-механические свойства нового композитного материала, армированного вторичной минеральной ватой в гипсовой матрице. По результатам проведенного исследования можно сделать следующие выводы: (1) Максимальный процент отходов минеральной ваты, принимаемый в смесь при вес./масс. соотношении 0,8 и 0,6, составляет 10% (по массе), в том числе более высокое содержание отходов минеральной ваты превышает объем штукатурки, что затрудняет ее удобоукладываемость и увеличивает количество воздуха внутри образцов. (2) Обнаружена хорошая совместимость между отходами минеральной ваты, используемыми в строительстве, и гипсовой матрицей. Несмотря на то, что минеральная вата с трудом поглощает воду, она равномерно распределяется внутри образцов, не плавая в смеси. (3) Гипсовый композит с переработанными отходами минеральной ваты, проанализированный в данном исследовании, увеличивает плотность до 6,75 % по сравнению с эталонными образцами при использовании отходов минеральной ваты и 6,07 % при использовании отходов стекловаты. (4) Значения поверхностной твердости по Шору постепенно увеличиваются, пока не достигают своего максимального значения в образце, содержащем 4 % отходов минеральной ваты. На этом уровне значение поверхностной твердости превышает более чем на 10% эталонные значения для обеих минеральных ват. (5) Прочность на изгиб увеличивается с увеличением количества переработанной минеральной ваты. Эти значения могут превышать 34,88% эталонных образцов при добавлении переработанной стекловаты и 26,58% при добавлении переработанной минеральной ваты.

(2) Обнаружена хорошая совместимость между отходами минеральной ваты, используемыми в строительстве, и гипсовой матрицей. Несмотря на то, что минеральная вата с трудом поглощает воду, она равномерно распределяется внутри образцов, не плавая в смеси. (3) Гипсовый композит с переработанными отходами минеральной ваты, проанализированный в данном исследовании, увеличивает плотность до 6,75 % по сравнению с эталонными образцами при использовании отходов минеральной ваты и 6,07 % при использовании отходов стекловаты. (4) Значения поверхностной твердости по Шору постепенно увеличиваются, пока не достигают своего максимального значения в образце, содержащем 4 % отходов минеральной ваты. На этом уровне значение поверхностной твердости превышает более чем на 10% эталонные значения для обеих минеральных ват. (5) Прочность на изгиб увеличивается с увеличением количества переработанной минеральной ваты. Эти значения могут превышать 34,88% эталонных образцов при добавлении переработанной стекловаты и 26,58% при добавлении переработанной минеральной ваты. (6) Значения прочности на сжатие, полученные с обоими типами ваты, ниже, чем у эталонных образцов. Тем не менее, результаты превышают 6 МПа, что является наиболее строгим значением прочности на сжатие, установленным UNE-EN 13279.-1 стандарт. Таким образом, согласно проведенным испытаниям, пропорции смесей, изученных до сих пор, могут применяться в качестве гипса или «специального гипса» для строительства. (7) Среди различных изученных отходов минеральной ваты отходы стекловаты являются наиболее подходящими для использования в качестве добавки для новых гипсовых композитов без снижения механических свойств. Прочность на изгиб увеличивается более чем на 30% по сравнению с эталонной серией и более чем на 5% по сравнению с образцами отходов минеральной ваты. В соответствии с показателями прочности на сжатие отходы стекловаты ниже, чем результаты, полученные с отходами минеральной ваты, и, таким образом, это минимальное значение, требуемое UNE-EN13279.-1 соответствует стандарту.(8) Прочность на изгиб, полученная с переработанной минеральной ватой, несколько выше, чем результаты, полученные в предыдущих исследованиях гипса/гипса, армированного волокнами, такими как короткие волокна сизаля, или даже ниже по сравнению с другими волокнами, такими как акрил, полипропилен, полиэстер и стекловолокно Е.

(6) Значения прочности на сжатие, полученные с обоими типами ваты, ниже, чем у эталонных образцов. Тем не менее, результаты превышают 6 МПа, что является наиболее строгим значением прочности на сжатие, установленным UNE-EN 13279.-1 стандарт. Таким образом, согласно проведенным испытаниям, пропорции смесей, изученных до сих пор, могут применяться в качестве гипса или «специального гипса» для строительства. (7) Среди различных изученных отходов минеральной ваты отходы стекловаты являются наиболее подходящими для использования в качестве добавки для новых гипсовых композитов без снижения механических свойств. Прочность на изгиб увеличивается более чем на 30% по сравнению с эталонной серией и более чем на 5% по сравнению с образцами отходов минеральной ваты. В соответствии с показателями прочности на сжатие отходы стекловаты ниже, чем результаты, полученные с отходами минеральной ваты, и, таким образом, это минимальное значение, требуемое UNE-EN13279.-1 соответствует стандарту.(8) Прочность на изгиб, полученная с переработанной минеральной ватой, несколько выше, чем результаты, полученные в предыдущих исследованиях гипса/гипса, армированного волокнами, такими как короткие волокна сизаля, или даже ниже по сравнению с другими волокнами, такими как акрил, полипропилен, полиэстер и стекловолокно Е. Кроме того, результаты прочности на сжатие, полученные как с отходами каменной ваты, так и со стекловатой, выше, чем результаты, полученные другими авторами с полипропиленом, стеклом Е и полиэфирными волокнами. Тем не менее, для серий с добавлением акриловых волокон результаты ниже, чем для серий с волокнами вторичной минеральной ваты и волокнами вторичной стекловаты с добавкой более 3,5%. С учетом полученных результатов отходы минеральной ваты, как минеральной, так и стекловаты, пригодны для включения в изделия на основе гипса. Например, его можно встроить в сердцевину гипсокартона, увеличивая его прочность на изгиб. Это поможет сократить огромные объемы отходов, накапливаемых на полигонах, и, следовательно, минимизировать как социальные, так и экологические издержки.

Кроме того, результаты прочности на сжатие, полученные как с отходами каменной ваты, так и со стекловатой, выше, чем результаты, полученные другими авторами с полипропиленом, стеклом Е и полиэфирными волокнами. Тем не менее, для серий с добавлением акриловых волокон результаты ниже, чем для серий с волокнами вторичной минеральной ваты и волокнами вторичной стекловаты с добавкой более 3,5%. С учетом полученных результатов отходы минеральной ваты, как минеральной, так и стекловаты, пригодны для включения в изделия на основе гипса. Например, его можно встроить в сердцевину гипсокартона, увеличивая его прочность на изгиб. Это поможет сократить огромные объемы отходов, накапливаемых на полигонах, и, следовательно, минимизировать как социальные, так и экологические издержки.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

Виллориа Саес П., Мерино М. Дель Рио и Поррас-Аморес К., «Оценка образования объемов отходов строительства и сноса в новых жилых домах в Испании», Управление отходами и исследования , том.

30, нет. 2, стр. 137–146, 2012 г.

30, нет. 2, стр. 137–146, 2012 г.Посмотреть по адресу:

Сайт издателя | Академия Google

А. М. Пападопулос, «Современное состояние теплоизоляционных материалов и цели будущих разработок», Energy and Buildings , vol. 37, стр. 77–86, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

О. Вэнци и Т. Кярки, «Отходы минеральной ваты в Европе: обзор количества, качества и текущих методов переработки отходов минеральной ваты», Journal of Material Cycles and Waste Management , vol. 16, нет. 2014. Т. 1. С. 62–72.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ministryo de Medio Ambiente y Medio Rural y Marino, 2008.

Real Decreto 105/2008, от 1 февраля, por el que se regula la producción y gestión de los residuos de construcción y demolición, 2008.

Afelma, Asociación de Fabricantes españoles de lanas Minerales Aislantes (s.f.), 2015, http://www.

aislar.com/.

aislar.com/.И. де Отейса Сан-Хосе, «Исследование поведения полугидратированного гипса, армированного сизалевым волокном, в качестве компонентов недорогого жилья», в Informes de la construcción , pp. 425–426, 1993.

Посмотреть по адресу:

Google Scholar

Али М. гипс», Journal of Materials Science , vol. 4, нет. 5, стр. 389–395, 1969.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. дель Рио Мерино и П. Комино Альменара, «Анализ рефуэрзос микстос де фибрас де видрио E y fibras AR en la escayola, como alternativa a los refuerzos monofibras (homogéneos)», Materiales de Construcción , vol. 52, нет. 268, стр. 33–42, 2002.

Посмотреть по адресу:

Google Scholar

А. Г. Сантос, «PPF-reenfocad, EPS-облегченная гипсовая штукатурка», Materiales de Construcción , том. 59, нет. 293, pp. 105–124, 2009.

Посмотреть по адресу:

Google Scholar

AG Santos, Теорическая модель механического оборудования дель дасо и компьюестос фиброзный полимерос [Ph.

D. диссертация] , 1988.

D. диссертация] , 1988.Ю.-Х. Денг и Т. Фуруно, «Свойства гипсоволокнистых плит, армированных полипропиленовыми волокнами», Journal of Wood Science , vol. 47, нет. 6, стр. 445–450, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

PLACO, «Placo Saint-Gobain», 2015 г., http://www.placo.es.

Посмотреть по адресу:

Google Scholar

URSA, Технический паспорт панели Mur P1281.

URSA, (s.f.), Технический паспорт Ursa Terra—R.

Ф. Эрнандес-Оливарес, И. Отейса и Л. де Вильянуэва, «Экспериментальный анализ повышения прочности и модуля разрыва полугидратированного гипса, армированного короткими волокнами сизаля», Composite Structures , vol. 22, нет. 3, стр. 123–137, 1992.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Клёк и С. Айхер, «Эффект размера в гипсовых панелях, армированных бумажным волокном, при изгибе в плоскости», Wood and Fiber Science , том.

37, нет. 3, pp. 403–412, 2005.

37, нет. 3, pp. 403–412, 2005.Просмотр по адресу:

Google Scholar

Т. Рахман, В. Лутц, Р. Финн, С. Шмаудер и С. Айхер, «Моделирование механического поведения и повреждений в компонентах, изготовленных из деформационного разупрочнения. гипсовые материалы, армированные целлюлозным волокном», Computational Materials Science , vol. 39, нет. 1, стр. 65–74, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

З. Гао и Г. Ли, «Влияние модификации волокна соломы на характеристики гипсового композита», Advanced Materials Research , vol. 168–170, стр. 1455–1458, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Варди и К. МакДугалл, «Эксперименты по концентрическому и эксцентрическому сжатию сборок из оштукатуренных соломенных блоков», Journal of Structural Engineering , vol. 139, нет. 3, стр. 448–461, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.

-Ф. Ву и М.П. Дэйр, «Прочность на изгиб и сдвиг композитных перемычек в стеновых конструкциях из гипса, армированного стекловолокном», Журнал материалов гражданского строительства , вып. 18, нет. 3, стр. 415–423, 2006 г.

-Ф. Ву и М.П. Дэйр, «Прочность на изгиб и сдвиг композитных перемычек в стеновых конструкциях из гипса, армированного стекловолокном», Журнал материалов гражданского строительства , вып. 18, нет. 3, стр. 415–423, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. К. Агилар, Д. Н. Мендоса, Р. Х. Фуэртес, Б. Б. Гонсалес, А. Т. Гилмор и Р. П. Рамирес, «Характеристики гормигонов, разработанные с учетом повторных обращений к продуктам разрушения конструкций». de hormigón», Materiales de Construcción , vol. 57, нет. 288, стр. 5–15, 2007.

Посмотреть по адресу:

Google Scholar

К. Йода и А. Шинтани, «Применение переработанного заполнителя в строительстве для верхних структурных элементов», Строительство и строительные материалы, , том. 67, стр. 379–385, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar