Что такое полиуретан википедия: HTTP 429 — too many requests, слишком много запросов

как печатать, характеристики и свойства

Филамент TPU (REC Easy Flex) дает возможность печатать гибкие, эластичные и долговечные детали из термопластичного полиуретана.

Основные преимущества и недостатки TPU (REC Easy Flex)

Easy Flex (TPU) — самый эластичный и износостойкий материал в линейке гибких полимеров REC, обладающий высокой стойкостью к маслам, бензинам, щелочам и некоторым кислотам, высокой износостойкостью и отличной прочностью при деформации на изгиб и растяжение.

Материал морозостоек, держит довольно высокие температуры при нагревании и практически не стареет при облучении ультрафиолетом (красители могут деградировать, но физико-механические свойства самого материала сохраняются), обладает хорошей устойчивостью к морской воде, жирам, не подвержен воздействию микробов или бактерий.

Отличная стойкость к воздействию окружающей среды делает ТПУ прекрасным выбором для изготовления деталей, предназначенных для эксплуатации на открытом воздухе. Более того, ТПУ обладает низкой уязвимостью к пластической деформации или «ползучести», то есть хорошо сохраняет форму при продолжительной и многократной деформации, что позволяет использовать этот полимер в производстве функциональных деталей, работающих на изгиб, сжатие и растяжение.

Более того, ТПУ обладает низкой уязвимостью к пластической деформации или «ползучести», то есть хорошо сохраняет форму при продолжительной и многократной деформации, что позволяет использовать этот полимер в производстве функциональных деталей, работающих на изгиб, сжатие и растяжение.

В промышленности термопластичный полиуретан наиболее часто служит альтернативой резине из натурального каучука и применяется в производстве уплотнителей и сантехнических прокладок, профилей и шлангов, автомобильных шин и покрышек, амортизаторов и демпферов, различных крепежных, соединительных и декоративных элементов, обувных подошв и ортопедических вкладок, фрикционных накладок на ручные инструменты, обмотки силовых кабелей и компонентов электротехнического оборудования, спортивного инвентаря и многого другого.

Главный недостаток ТПУ в плане 3D-печати заключается в относительно высокой сложности работы с этим материалом при использовании FDM 3D-принтеров, обусловленной его основным качеством — гибкостью. 3

3

Механические характеристики REC Easy Flex:

- Ударная вязкость по Изоду: не разрушается

- Прочность при растяжении вдоль слоев: 27,96 МПа

- Модуль упругости при растяжении вдоль слоев: 74 МПа

- Прочность на изгиб: 3,5 МПа

- Модуль упругости на изгиб: 68 МПа

- Максимальная нагрузка на изгиб: 4,8 Н

- Прочность при растяжении поперек слоев: н/д

- Модуль упругости при растяжении поперек слоев: н/д

- Максимальная нагрузка на растяжение: 662 Н

- Прочность на сжатие: 6 МПа

- Модуль упругости на сжатие: 44 МПа

- Максимальная нагрузка на сжатие: 670 Н

- Коэффициент удлинения: 617%

- Биоразлагаемость: н/д

- Диэлектрическая проницаемость: н/д

- Предел текучести при растяжении и температуре 23°С: н/д

- Прочность при изгибе 2,8 мм/мин.

23°C: н/д

23°C: н/д - Твердость по Шору (шкала A): 95

- Масло- и бензостойкость (максимальное изменение формы за 24 часа): н/д

- Кислородный индекс, %O2 по ГОСТ 21793-76: н/д

- Массовая доля золы по ГОСТ 15973: н/д

Рекомендации по подготовке к 3D-печати TPU (REC Easy Flex)

Термопластичный полиуретан весьма гигроскопичен, то есть хорошо впитывает влагу. В случае проблем с межслойной адгезией и появлением дефектов на укладываемых слоях (неровностей, пузырьков, расслоения) филамент необходимо просушить. При правильной температуре 3D-печати и использовании сухого материала получаемые изделия будут демонстрировать очень высокую прочность на разрыв.

При работе с Easy Flex рекомендуется не спешить и ограничивать скорость укладки. Точные значения зависят от используемого оборудования, но ориентировочно следует выставить скорость печати в районе 25 мм/c — можно выше, если материал будет хорошо подаваться и схватываться. Так как ТПУ эластичен, ретракт стоит выставить на более высокое значение, чем при работе с жесткими пластиками — порядка 3 мм.

Так как ТПУ эластичен, ретракт стоит выставить на более высокое значение, чем при работе с жесткими пластиками — порядка 3 мм.

Рекомендуется избегать боуденовской подачи филамента (раздельной установки подающего механизма и головки с соединением через длинную трубку) в пользу директ-экструдеров (цельных сборок подающего механизма и хотэнда). Минимизация дистанции между шестернями подающего механизма и входным каналом хотэнда поможет с проблемами, вызываемыми изгибом и сжатием прутка под нагрузкой, в том числе наматыванием филамента на шестерни. Прижим подающих шестерней должен быть упругим, но не слишком сильным во избежание деформации филамента, что опять-таки может привести к перебоям в подаче материала.

Для повышения адгезии к рабочей поверхности рекомендуется использовать подогрев столика и наносить адгезионные средства — лаки или клеи, например универсальный состав The3D. Обдув укладываемого материала не должен быть слишком сильным (не более 20%), чтобы слои успевали хорошо схватываться. Как правило, обдув следует использовать только при 3D-печати небольших моделей с коротким временем построения слоев.

Как правило, обдув следует использовать только при 3D-печати небольших моделей с коротким временем построения слоев.

Печатать на рафтах не рекомендуется, так как материал почти не подвержен термоусадке, а вспомогательные структуры лишь усложнят постобработку. Как вариант, перед 3D-печатью основной модели можно построить юбку исключительно для проверки стабильности подачи расплава.

Подробная информация об адгезионных свойствах REC Flex и других материалов при мультиматериальной 3D-печати доступна по этой ссылке.

Рекомендуемые настройки для 3D-печати материалом TPU (REC Easy Flex):

- Температура сопла: 215-235°C

- Температура стола: 30-60°C

- Обдув: 20%

- Рекомендуемые адгезионные средства: клей The3D, синий скотч

- Минимальный диаметр сопла: 0,4 мм

Хранение TPU (REC Easy Flex)

Как упоминалось выше, термопластичный полиуретан гигроскопичен, а потому настоятельно рекомендуется хранить неиспользуемые филаменты в герметичных пакетах или контейнерах, предварительно поместив внутрь пакетик силикагеля.

При необходимости филамент можно просушить с помощью специализированного оборудования, фруктосушилки или электрической духовки при температуре 50°С в течение как минимум четырех часов. Ускорять процесс посредством повышения температуры не рекомендуется, так как это может привести к повреждению материала.

Перед загрузкой материала в экструдер рекомендуется убедиться в отсутствии пыли на филаменте, способной образовывать нагар в хотэнде. При необходимости филамент можно очистить прямо во время 3D-печати, пропуская филамент через простой поролоновый фильтр (например, такой или такой) по пути от катушки к хотэнду.

Подробнее о хранении и сушке филаментов из разных материалов рассказывается в статьях по ссылкам ниже:

Хранение филамента

Сушка пластика

Постобработка TPU (REC Easy Flex)

Как и другие эластичные материалы, термопластичный полиуретан не поддается точной механической обработке, например шлифованию. Единственный практичный вариант — обрезание артефактов и вспомогательных структур режущими инструментами.

В плане химической обработки достоинства ТПУ тоже быстро превращаются в недостатки: высокая химическая стойкость не позволяет сглаживать поверхности многими общедоступными растворителями. Для химической обработки потребуется диметилформамид, тетрагидрофуран, этилацетат, циклогексанон или диметилацетамид со строгим соблюдением техники безопасности во всех случаях.

Для склеивания можно использовать эпоксидные смолы, цианоакрилат (супер-клей) или полиуретановые клеи, однако любые клеящие составы могут оказаться слабым местом в функциональных деталях, поэтому рекомендуется по возможности сразу печатать цельные изделия.

При покраске стоит помнить о гибкости материала и избегать твердых грунтов и лаков, если изделие будет подвержено нагрузкам. Как вариант, для сглаживания поверхностей и покраски можно использовать жидкие резины, при необходимости с добавлением красящих пигментов.

Безопасность TPU (REC Easy Flex)

В целом, материал совершенно безвреден при нормальных условиях эксплуатации, однако пока не протестирован на безопасность при продолжительном контакте с пищевыми продуктами. Объем выделяемых летучих веществ не должен превышать максимально допустимые концентрации, но 3D-печать все равно рекомендуется осуществлять в хорошо проветриваемых помещениях, по возможности оснащенных вытяжкой в непосредственной близости от оборудования.

Объем выделяемых летучих веществ не должен превышать максимально допустимые концентрации, но 3D-печать все равно рекомендуется осуществлять в хорошо проветриваемых помещениях, по возможности оснащенных вытяжкой в непосредственной близости от оборудования.

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC Easy Flex

Наша компания последовательно проводит испытания выпускаемых филаментов для 3D-принтеров. С отчетами об испытаниях* REC Easy Flex можно ознакомиться по ссылкам ниже:

На изгиб

На разрыв вдоль слоев

На сжатие

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

Полиуретан, уретановые эластомеры — ТД Промполимер, Ижевск

Предлагаем полиуретан

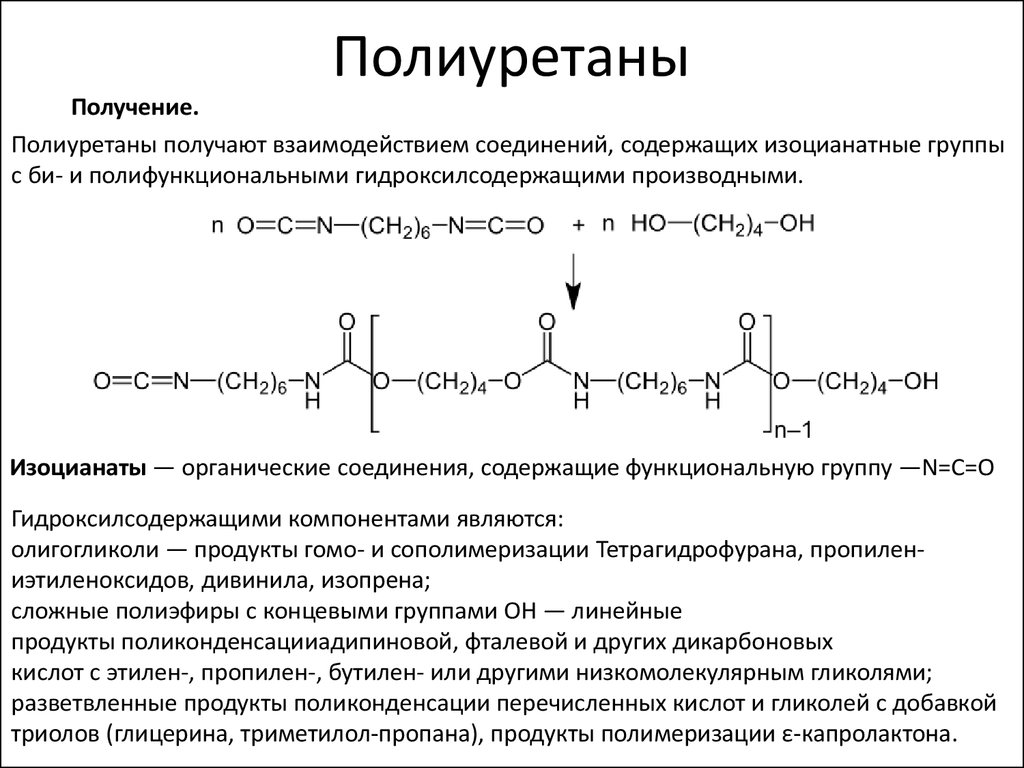

«Полиуретаны — гетероцепные полимеры, макромолекула которых содержит незамещённую и/или замещённую уретановую группу —N(R)—C(O)O—, где R = Н, алкилы, арил или ацил. В макромолекулах полиуретанов также могут содержаться простые и сложноэфирные функциональные группы, мочевинная, амидная группы и некоторые другие функциональные группы, определяющие комплекс свойств этих полимеров. …» — «Википедия»

…» — «Википедия»

______________________________

Кроме того, предлагаем:

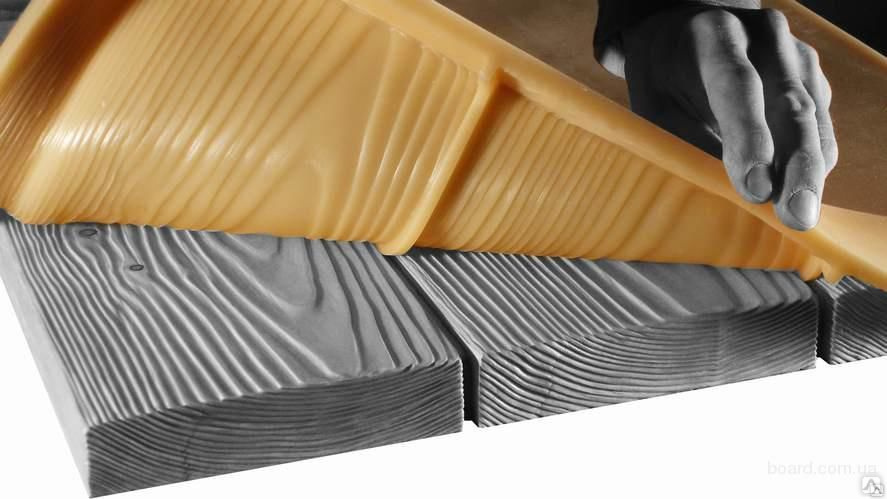

Изготовление деталей из полиуретана по чертежам Заказчика.

______________________________

СКУ-7Л, СКУ-ПФЛ-100, НИЦ ПУ-5, АДВ, Адипрен, Монотан и многие др.

Полиуретановые эластомеры представляют собой каучукоподобный материал, этот материал используют во всех отраслях промышленности и сельского хозяйства взамен резины, традиционных пластмасс, а в ряде случаев, и металлов.

Эластомеры обладают ценными качествами по сравнению со многими другими традиционными материалами:

— Кислотостойкость, маслобензостойкость, водостойкость

— Абразивостойкость, износостойкость

— Высокие диэлектрические свойства

— Возможность работы при высоких давлениях (до 100 МПа)

— Возможность работы в широком температурном диапазоне (от -70 до +150 °С)

— Снижение шума при работе

— Снижение массы изделия

— При специальной обработке полиуретан имеет прочные связи с металлом

— Высокая эластичность во всем диапазоне твердости

— хорошие свойства обратной деформации

— высокая стойкость к разрыву и растрескиванию

— высокая устойчивость к динамическим нагрузкам

— хорошие свойства поглощения ударов, колебаний и встряскам

— высокая до оч. высокой стойкость к воздействию любых атмосферных условий

высокой стойкость к воздействию любых атмосферных условий

— не оставляют следов на рабочих элементах

Преимущества:

— высокая эластичность в диапазоне твердости 40 — 97 единиц Шора А

— высокая износостойкость

— высокие параметры на раздир и разрыв (выс прочность)

— хорошее воспроизведение формы после деформации — высокая стойкость к динамическим нагрузкам — высокие характеристики поглощения ударов и вибраций — высокие масло-бензостойкость и атмосферостойкость

Химические свойства полиуретановых эластомеров:

— стойкость к гидролизу — стойкость ко всем атмосферным факторам — стойкость к воздействию водяного тумана и соли — хорошая стойкость к воздействию многих химикатов (насыщенных и алифатических растворов, 10% растворов кислот и щелочей, моторного топлива, масел и жиров, окислительных средств, морской воды)

С целью улучшения физико-механических свойств, при изготовлении уретанов могут быть использованы рецептурные добавки и наполнители. Полиуретановые эластомеры выдерживают гораздо более высокие нагрузки, чем обычные эластомеры. Кроме того, полиуретаны отличаются сравнительно хорошей стойкостью к маслам и прекрасной стойкостью к действию УФ-лучей. Полиуретановые эластомеры позволяют изготавливать элементы с исключительными техническими параметрами, недоступные иным эластомерам (производство деталей и запчастей из полиуретана).

Полиуретановые эластомеры выдерживают гораздо более высокие нагрузки, чем обычные эластомеры. Кроме того, полиуретаны отличаются сравнительно хорошей стойкостью к маслам и прекрасной стойкостью к действию УФ-лучей. Полиуретановые эластомеры позволяют изготавливать элементы с исключительными техническими параметрами, недоступные иным эластомерам (производство деталей и запчастей из полиуретана).

Именно благодаря повышенной износостойкости и пониженному коэффициенту трения, полиуретановые эластомеры получили широкое распространение при изготовлении прокладок и уплотнений различного назначения — статического, возвратно-поступательного действия, вращающиеся, работающие в пневматических, гидравлических системах или как простые скреперные уплотнения для плоских поверхностей и валов. Полиуретан нашел свое применение при изготовлении пуансонов и матриц для штамповки металлов, это всевозможные демпферы, буферы, а также покрытие валов различного назначения. Кроме этого полиуретановые эластомеры используются при футеровке циклонов, гидроциклонов, при изготовление изделий, работающих в условиях повышенного износа.

Эластомеры на основе полиуретана используют как покрытие для тянущих и направляющих валов в металлургической и химической промышленности, а также для валов и барабанов, предназначенных для рубки стекловолокна, стеклоткани, бумаги, картона. Помимо вышеперечисленного из полиуретана изготавливают ролики для конвейерных линий, массивные шины для внутризаводского транспорта, в том числе и для работ на складах-холодильниках. Также он нашел применение в горнорудной и пищевой промышленности при производстве сит, внутренних покрытий грохотов, циклонов и сепараторов, в том числе для сепарации абразивосодержащих пульп.

Уретановые эластомеры быстро разрушаются при воздействии ацетонов, азотной кислоты, соединений содержащих большой процент хлора (соляная кислота, жидкий хлор), формальдегида, муравьиной и фосфорной кислоты, скипидара, толуола.

Полиуретан СКУ-7Л, СКУ-ПФЛ — это эластомер, которому присущ набор уникальных свойств — стойкость к износу, высокая прочность, помимо этого он обладает стойкостью к ударным нагрузкам. К достоинствам полиуретана можно отнести способность сохранять высокоэластические свойства в широком диапазоне температур (от -50°С до +120°С).

К достоинствам полиуретана можно отнести способность сохранять высокоэластические свойства в широком диапазоне температур (от -50°С до +120°С).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Наименование показателя | СКУ-7Л | ЛУР-СТ | СКУ-ПФЛ |

| Твердость по Шору А, усл. ед. | 76-85 | не более 78 | не менее 86 |

| Предел прочности при растяжении, МПа, не менее | 30 | 30 | 30 |

| Относительное удлинение при разрыве, % не менее | 370 | 600 | 300 |

| Относительная остаточная деформация после разрыва, % не более | 4 | 10 | 10 |

| Сопротивление раздиру, кН/м, не менее | 30 | 30 | 54 |

| Плотность, кг/м3 | 1250 | 1250 | 1200 |

| Гидролитическая стойкость | плохая | плохая | высокая |

| Масло-бензостойкость | высокая | высокая | плохая |

| Температурный диапазон эксплуатации, С | -50 . ..+80 ..+80 | -50 …+80 | -40…+80 |

Полиуретан — полиэстер против полиэфира | PolyGlobal

Полиуретан является одним из наиболее часто используемых конструкционных пластиков для литья под давлением и литья под давлением благодаря его превосходным механическим характеристикам и универсальности.

«Полиуретан (PUR и PU) представляет собой полимер, состоящий из органических звеньев, соединенных карбаматными (уретановыми) связями. Хотя большинство полиуретанов представляют собой термореактивные полимеры, которые не плавятся при нагревании, также доступны термопластичные полиуретаны .

Полиуретановые полимеры традиционно и чаще всего образуются путем взаимодействия ди- или триизоцианата с полиолом. Поскольку полиуретаны содержат два типа мономеров, которые полимеризуются один за другим, они классифицируются как чередующиеся сополимеры. И изоцианаты, и полиолы, используемые для производства полиуретанов, содержат в среднем две или более функциональные группы на молекулу. »

И изоцианаты, и полиолы, используемые для производства полиуретанов, содержат в среднем две или более функциональные группы на молекулу. »

Источник – Википедия https://en.wikipedia.org/wiki/Полиуретан

Ключевые характеристики полиуретана включают прочность, гибкость и устойчивость к истиранию. Важными другими характеристиками являются чрезвычайно высокий срок службы при изгибе, высокая несущая способность и хорошая устойчивость к атмосферным воздействиям, озону, радиации, маслам и большинству растворителей.

Полиэстер против полиэфира

Два основных класса полиуретанов — это сложные эфиры и эфиры.

Каждый из этих двух различных вариантов химикатов имеет свои особые качества и характеристики, делающие их более или менее подходящими для конкретных требований применения или условий окружающей среды.

В процессе выбора материала очень важно понимать как применение компонента, так и химический состав материала, чтобы выбрать материал, наиболее подходящий по своим характеристикам.

Это должно стать частью ваших первоначальных обсуждений. Взвешенный подход на этом раннем этапе может предотвратить сбои, поломки, простои и последующие финансовые последствия в дальнейшем.

Ниже мы сравниваем механические свойства обоих классов материалов.

| Полиэстер | Полиэфир | ||

| Термостойкость | * Повышенная термостойкость | * Повышенная термостойкость. * Повышенная устойчивость к тепловому старению. | *Меньше подвержен накоплению тепла. * Низкая термостойкость в целом |

| Низкие температуры | * Потеря гибкости при более низких температурах. * Быстрее станет хрупким. | * Сохраняет гибкость при более низких температурах. * Более устойчив к изменениям окружающей среды. | |

| Стойкость к истиранию | * Превосходная стойкость поверхности. * Подходит для истирания скольжением. | * Отличная стойкость к истиранию. * Идеально подходит для дробеструйной обработки. | |

| Устойчивость и отскок | * Отличное поглощение ударов, вибрации и энергии. * Идеально подходит для демпфирования. | * Пониженное поглощение энергии. * Более высокие свойства отскока. | |

| Гидролиз и химическая стойкость | * Более высокая химическая и маслостойкость. * Более низкая стойкость к гидролизу. | *Отличная устойчивость к гидролизу и микробам. *Идеально подходит для нанесения на водной основе. | |

| Сопротивление порезам и разрывам | * Более высокая прочность на растяжение. * Высокая стойкость к порезам и разрывам. | * Более низкая прочность на растяжение. * Более низкая стойкость к порезам и разрывам. |

Как полиэстер, так и полиэфир могут быть изготовлены в широком диапазоне твердости по Шору и в различных цветах. Их также можно комбинировать со специальными добавками для конкретных требований применения, включая, среди прочего, антипирены, УФ-стабилизаторы, антимикробные и обнаруживающие металлы добавки.

Их также можно комбинировать со специальными добавками для конкретных требований применения, включая, среди прочего, антипирены, УФ-стабилизаторы, антимикробные и обнаруживающие металлы добавки.

Типичные области применения

Полиэстер

- Скребковые лезвия Дорожный каток и снегоочиститель

- Втулки автомобильной подвески

- Компоненты просеивания заполнителя

Полиэфир

- Очистка воды

- Подводная защита кабеля

- Покрытия для высокоскоростных роликов

Используйте эту информацию только для общего сравнения. Всегда рекомендуется тестирование конечного продукта.

PolyGlobal является ведущим производителем литьевых и литьевых компонентов. Для получения дополнительной информации посетите веб-сайт PolyGlobal или напишите по адресу [email protected].

PU [Everplast Wiki]

Содержание

PU

История

URL ссылки

Полиуретан (PUR и PU) представляет собой полимер, состоящий из органических звеньев, соединенных карбаматными (уретановыми) звеньями. Хотя большинство полиуретанов представляют собой термореактивные полимеры, которые не плавятся при нагревании, также доступны термопластичные полиуретаны.

Хотя большинство полиуретанов представляют собой термореактивные полимеры, которые не плавятся при нагревании, также доступны термопластичные полиуретаны.

Полиуретановые полимеры традиционно и наиболее часто получают реакцией ди- или триизоцианата с полиолом. Поскольку полиуретаны содержат два типа мономеров, которые полимеризуются один за другим, они классифицируются как чередующиеся сополимеры. И изоцианаты, и полиолы, используемые для производства полиуретанов, содержат в среднем две или более функциональных групп на молекулу.

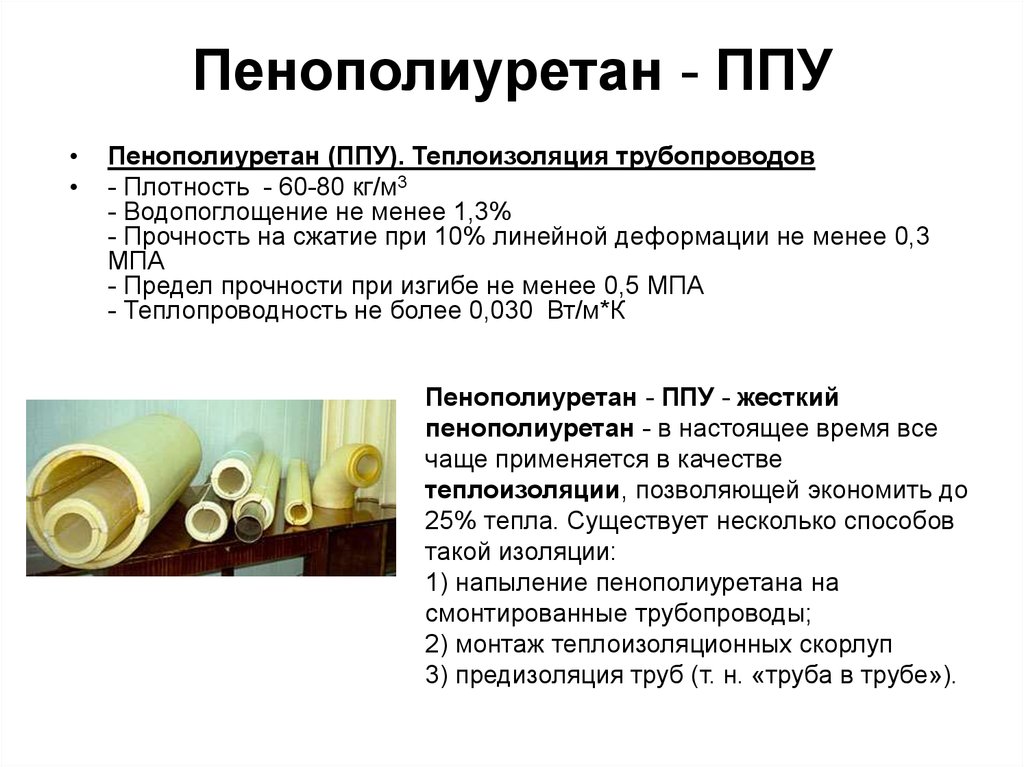

Полиуретаны используются в производстве высокоэластичных сидений из пенопласта, жестких изоляционных панелей из пенопласта, уплотнений и прокладок из микропористого пенопласта, прочных эластомерных колес и шин (таких как колеса для американских горок, эскалаторов, тележек для покупок, лифтов и скейтбордов), втулок автомобильной подвески. , электрические герметики, высокоэффективные клеи, поверхностные покрытия и поверхностные герметики, синтетические волокна (например, спандекс), подложка для ковров, детали из твердого пластика (например, для электронных инструментов), презервативы и шланги.

История

Отто Байер и его коллеги из IG Farben в Леверкузене, Германия, впервые получили полиуретаны в 1937 году. Новые полимеры имели некоторые преимущества по сравнению с существующими пластиками, которые были получены путем полимеризации олефинов или поликонденсации, и не подпадали под действие патентов, полученных Уоллесом Карозерсом на полиэфиры. . Ранние работы были сосредоточены на производстве волокон и гибких пеноматериалов, а полиуретаны применялись в ограниченных масштабах в качестве покрытий для самолетов во время Второй мировой войны. Полиизоцианаты стали коммерчески доступными в 1952, а производство гибкого пенополиуретана началось в 1954 году с использованием толуолдиизоцианата (ТДИ) и полиэфирных полиолов. Эти материалы также использовались для производства жестких пен, каучука и эластомеров. Линейные волокна были изготовлены из гексаметилендиизоцианата (ГДИ) и 1,4-бутандиола (БДО).

В 1956 году DuPont представила полиэфирполиолы, в частности поли(тетраметиленэфир)гликоль, а BASF и Dow Chemical начали продавать полиалкиленгликоли в 1957 году. Полиэфирполиолы были дешевле, проще в обращении и более водостойкие, чем полиэфирполиолы, и стали более популярными. Union Carbide и Mobay, совместное предприятие США Monsanto и Bayer, также начали производство полиуретановых химикатов. В 1960 было произведено более 45 000 метрических тонн эластичных пенополиуретанов. Доступность пенообразователей на основе хлорфторалканов, недорогих полиолов на основе простых полиэфиров и метилендифенилдиизоцианата (МДИ) позволила использовать жесткие пенополиуретаны в качестве высокоэффективных изоляционных материалов. В 1967 году были представлены модифицированные уретаном полиизоциануратные жесткие пенопласты, обеспечивающие еще более высокую термостойкость и устойчивость к возгоранию. В 1960-х годах компоненты безопасности салона автомобиля, такие как приборные панели и дверные панели, производились путем заполнения термопластичной обшивки полужесткой пеной.

Полиэфирполиолы были дешевле, проще в обращении и более водостойкие, чем полиэфирполиолы, и стали более популярными. Union Carbide и Mobay, совместное предприятие США Monsanto и Bayer, также начали производство полиуретановых химикатов. В 1960 было произведено более 45 000 метрических тонн эластичных пенополиуретанов. Доступность пенообразователей на основе хлорфторалканов, недорогих полиолов на основе простых полиэфиров и метилендифенилдиизоцианата (МДИ) позволила использовать жесткие пенополиуретаны в качестве высокоэффективных изоляционных материалов. В 1967 году были представлены модифицированные уретаном полиизоциануратные жесткие пенопласты, обеспечивающие еще более высокую термостойкость и устойчивость к возгоранию. В 1960-х годах компоненты безопасности салона автомобиля, такие как приборные панели и дверные панели, производились путем заполнения термопластичной обшивки полужесткой пеной.

В 1969 году компания Bayer представила полностью пластиковый автомобиль в Дюссельдорфе, Германия. Детали этого автомобиля, такие как передняя панель и панели кузова, были изготовлены с использованием нового процесса, называемого реактивным литьем под давлением (RIM), в котором реагенты смешивались, а затем впрыскивались в форму. Добавление наполнителей, таких как измельченное стекло, слюда и обработанные минеральные волокна, привело к получению армированного обода (RRIM), который обеспечил улучшение модуля изгиба (жесткости), снижение коэффициента теплового расширения и лучшую термостойкость. Эта технология была использована для изготовления первого автомобиля с пластиковым кузовом в Соединенных Штатах, Pontiac Fiero, в 1919 году.83. Дальнейшее увеличение жесткости было достигнуто за счет включения предварительно помещенных стеклянных матов в полость пресс-формы RIM, что также широко известно как литье под давлением смолы или конструкционное RIM.

Детали этого автомобиля, такие как передняя панель и панели кузова, были изготовлены с использованием нового процесса, называемого реактивным литьем под давлением (RIM), в котором реагенты смешивались, а затем впрыскивались в форму. Добавление наполнителей, таких как измельченное стекло, слюда и обработанные минеральные волокна, привело к получению армированного обода (RRIM), который обеспечил улучшение модуля изгиба (жесткости), снижение коэффициента теплового расширения и лучшую термостойкость. Эта технология была использована для изготовления первого автомобиля с пластиковым кузовом в Соединенных Штатах, Pontiac Fiero, в 1919 году.83. Дальнейшее увеличение жесткости было достигнуто за счет включения предварительно помещенных стеклянных матов в полость пресс-формы RIM, что также широко известно как литье под давлением смолы или конструкционное RIM.

Начиная с начала 1980-х годов, микроячеистые гибкие пеноматериалы, полученные раздувом водой, использовались для формования прокладок для автомобильных панелей и уплотнений воздушных фильтров, заменяя полимеры ПВХ. Пенополиуретаны приобрели популярность в автомобильной сфере и теперь используются в высокотемпературных масляных фильтрах.

Пенополиуретаны приобрели популярность в автомобильной сфере и теперь используются в высокотемпературных масляных фильтрах.

Пенополиуретан (включая поролон) иногда изготавливают с использованием небольшого количества пенообразователей для получения менее плотной пены, лучшей амортизации/поглощения энергии или теплоизоляции. В начале 19В 90-х годах Монреальский протокол ограничил использование многих хлорсодержащих пенообразователей, таких как трихлорфторметан (ХФУ-11), из-за их воздействия на озоновый слой. К концу 1990-х пенообразователи, такие как диоксид углерода, пентан, 1,1,1,2-тетрафторэтан (ГФУ-134а) и 1,1,1,3,3-пентафторпропан (ГФУ-245fa), широко использовались в Северной Америке. США и ЕС, хотя хлорированные пенообразователи продолжали использоваться во многих развивающихся странах. 1,1-Дихлор-1-фторэтан (ГХФУ-141b) был представлен в начале 2000-х годов в качестве альтернативного пенообразователя в развивающихся странах.

Полиуретановые продукты часто называют просто «уретанами», но их не следует путать с этилкарбаматом, который также называют уретаном.

23°C: н/д

23°C: н/д