Формование стекла: Способы формования стекла.

Формование ленты стекла

Превращение стекломассы в твердое изделие заданной конфигурации в результате приложения внешних сил и его постепенного охлаждения и твердения называют формованием.

Стекломасса не имеет себе равных по способности к формованию. Процесс формования стеклоизделий отличается простотой и разнообразием. Благодаря вязкости и текучести стекломасса легко растекается по поверхности, отливается в форму, вытягивается в виде нитей, лент, стержней, труб, дротов или раздувается (газом) в тонкие волокна. В вязкопластичном состоянии стекломасса поддается выдуванию, прессованию и прокатке в плоский лист или профилированные изделия. В размягченном состоянии стекло легко изгибается, спекается, сваривается, вспенивается.

Универсальная способность стекломассы к формованию заложена в самой ее природе и обусловлена особенностями структурирования стеклообразного состояния:

- переход из жидкотекучей стекломассы в твердое стекло не сопровождается скачкообразным изменением свойств и структуры, поэтому изменение объема и деформации материала при формовании незначительны;

- способность стекла обратимо и постепенно затвердевать и размягчаться в результате монотонного нарастания и понижения вязкости в зависимости от температуры обеспечивает возможность регулирования свойств материала (текучести, пластичности) в ходе процесса формования;

- высокие значения поверхностного натяжения стекла и характер его изменения с температурой способствуют переходу стекломассы в каплевидную форму, оплавлению краев изделий, выравниванию (полированию) поверхности стекла и являются необходимым условием процессов выдувания стекла, огневой полировки стекла, капельного питания автоматов стекломассой;

- высокая теплоизлучательная способность стекломассы благоприятно влияет на ход процесса формования, так как за счет излучения увеличивается теплоотдача;

- низкая теплопроводность стекла обусловливает своеобразный характер охлаждения и твердения стекла преимущественно с поверхности, что способствует формованию и обеспечивает осуществление процессов формования вытягиванием, выдуванием.

Различают две стадии формования стеклоизделий:

Первая стадия – формообразование. Стекломасса приобретает конфигурацию изделия в результате ее деформации. Скорость и продолжительность стадии формообразования зависят от реологических (текучести, вязкости, пластичности) и поверхностных свойств стекломассы (η = 102– 4∙105Па∙с; Т = 1200–800°С).

Вторая стадия – фиксация формы. В результате охлаждения стекломасса интенсивно твердеет, происходит закрепление достигнутой конфигурации. Скорость и продолжительность стадии фиксации формы определяется характером изменения вязкости стекломассы с температурой (η=108–1012 Па∙с; Т = 900–500°С).

Зависимости времени формования и фиксации формы от скорости твердения стекла противоположны. Поэтому существует оптимальная скорость охлаждения, при которой время первой и второй стадии равно (τ1 = τ2), в этом случае производительность формующего оборудования максимальна. На практике τ2 > τ1. Непроизводительное время затрачивается на охлаждение и твердение стекломассы: Δτ = τ2 – τ1.

На практике τ2 > τ1. Непроизводительное время затрачивается на охлаждение и твердение стекломассы: Δτ = τ2 – τ1.

Время и скорость формообразования определяются:

- удельным усилием, затраченным на деформацию стекломассы при формовании;

- давлением (Р), необходимым для преодоления сил внутреннего трения стекломассы при формовании;

- плотностью стекломассы (ρ), определяющей силу тяжести, под действием которой она растекается: F = m ∙ g = ρ ∙ V ∙ g;

- обратимостью температурной зависимости вязкости, что позволяет повторно разогревать стекломассу, осуществлять перенос изделий из одной формы в другую;

- поверхностным натяжением, которое обусловливает удельное напряжение сжатия под давлением.

Скорость и продолжительность стадии фиксации формы стекла определяется характером и интенсивностью твердения стекла и зависит от:

- температурного хода кривой вязкости – «длина» стекла зависит от состава стекла;

- теплофизических свойств стекла (коэффициенты теплопроводности, температуропроводности, теплопередачи, теплоемкости Ср), которые определяют сложный характер теплообмена стекломассы с внешней средой: стекло – воздух – при выдувании; стекло – металл – при прессовании; стекло – металлические (охлаждаемые водой) валки – при вытягивании, прокатке;

- степени равномерности охлаждения и твердения стекла, распределения температуры по толщине изделий.

Способы формования стеклоизделий делятся на:

- непрерывные – вытягивание, прокатка. Первая и вторая стадии формования осуществляются одновременно и разделены в пространстве;

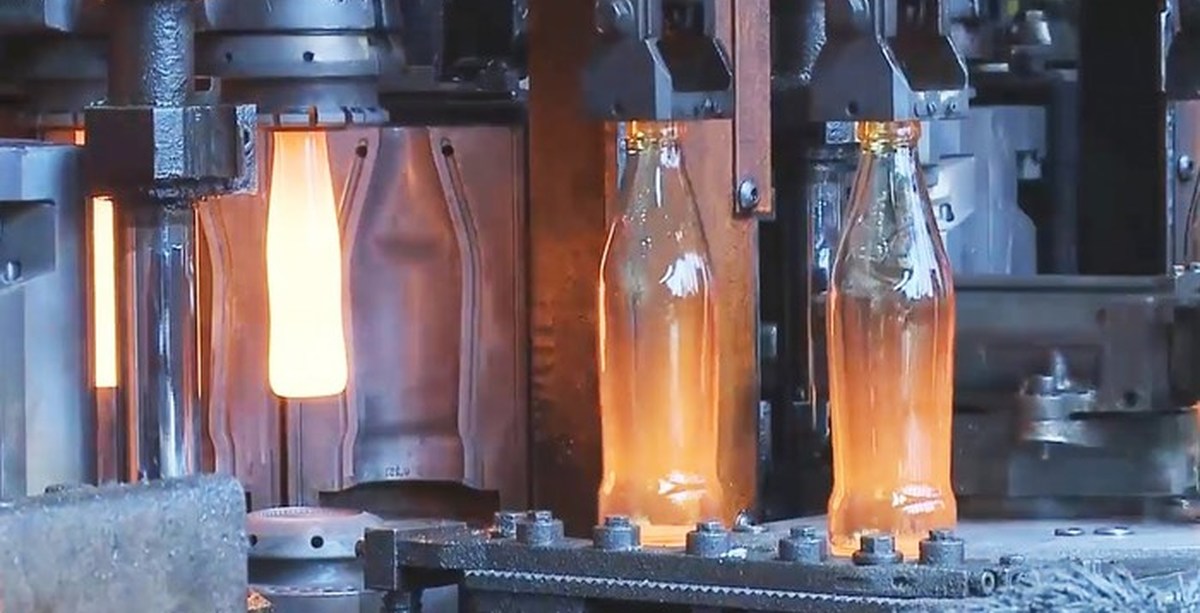

- циклические – прессование, выдувание, прессовыдувание, центробежное формование. Включают чередование нескольких операций (циклов), первая и вторая стадии разделены во времени.

Непрерывными способами формования получают плоские и цилиндрические изделия с бесконечным размером в направлении формования (лента, труба, волокно).

Производство листового стекла осуществляется способом вытягивания. Вытягивание происходит под действием односторонних растягивающих усилий. В методе вертикального вытягивания сила тяжести препятствует действию внешних сил. Показана схема получения ленты стекла методом вертикального вытягивания. Керамическая лодочка заглубляется в стекломассу, сквозь щель в лодочке выдавливается стекломасса в виде луковицы, сверху опускается металлический лист с зазубринами, смачивается стекломассой и начинает подниматься с помощью системы валков, за ним тянется лента стекла; охлаждением ленты, с помощью охлаждаемых фартучных холодильников, осуществляется закрепление формы. Отжиг ленты стекла осуществляется в шахте машины ВВС.

Отжиг ленты стекла осуществляется в шахте машины ВВС.

Показана схема получения ленты стекла флоат-методом. Стекломасса из стекловаренной печи перетекает в ванну с расплавленным оловом и растекается по ее поверхности под действием силы тяжести, сила поверхностного натяжения препятствует растеканию, вытягивающая сила рольганга способствует продвижению ленты стекла в направлении формования, в условиях равновесия лента принимает равновесную толщину. Одновременно с формованием осуществляется полировка нижней поверхности ленты стекла за счет скольжения по олову, а верхней поверхности – за счет огненной полировки, так как температура формования составляет 850°С.

Производство узорчатого, волнистого, армированного (с металлической сеткой) листового стекла, коврово-мозаичной и облицовочной стеклянной плитки осуществляется методом прокатки. Скорости проката: узорчатое 4–6 мм – 120–300 м/ч; армированное 5–6 мм – 100–240 м/ч. Прокатка осуществляется под действием двусторонних (сжимающе-растягивающих) усилий (создаваемых вращающимися валками). Сила тяжести способствует действию внешних сил.

Сила тяжести способствует действию внешних сил.

Способы формования стекла. — Мир Окон 🏠

Содержание

Формование ленты стекла

Превращение стекломассы в твердое изделие заданной конфигурации в результате приложения внешних сил и его постепенного охлаждения и твердения называют формованием.

Стекломасса не имеет себе равных по способности к формованию. Процесс формования стеклоизделий отличается простотой и разнообразием. Благодаря вязкости и текучести стекломасса легко растекается по поверхности, отливается в форму, вытягивается в виде нитей, лент, стержней, труб, дротов или раздувается (газом) в тонкие волокна. В вязкопластичном состоянии стекломасса поддается выдуванию, прессованию и прокатке в плоский лист или профилированные изделия. В размягченном состоянии стекло легко изгибается, спекается, сваривается, вспенивается.

Универсальная способность стекломассы к формованию заложена в самой ее природе и обусловлена особенностями структурирования стеклообразного состояния:

- переход из жидкотекучей стекломассы в твердое стекло не сопровождается скачкообразным изменением свойств и структуры, поэтому изменение объема и деформации материала при формовании незначительны;

- способность стекла обратимо и постепенно затвердевать и размягчаться в результате монотонного нарастания и понижения вязкости в зависимости от температуры обеспечивает возможность регулирования свойств материала (текучести, пластичности) в ходе процесса формования;

- высокие значения поверхностного натяжения стекла и характер его изменения с температурой способствуют переходу стекломассы в каплевидную форму, оплавлению краев изделий, выравниванию (полированию) поверхности стекла и являются необходимым условием процессов выдувания стекла, огневой полировки стекла, капельного питания автоматов стекломассой;

- высокая теплоизлучательная способность стекломассы благоприятно влияет на ход процесса формования, так как за счет излучения увеличивается теплоотдача;

- низкая теплопроводность стекла обусловливает своеобразный характер охлаждения и твердения стекла преимущественно с поверхности, что способствует формованию и обеспечивает осуществление процессов формования вытягиванием, выдуванием.

Различают две стадии формования стеклоизделий:

Первая стадия – формообразование. Стекломасса приобретает конфигурацию изделия в результате ее деформации. Скорость и продолжительность стадии формообразования зависят от реологических (текучести, вязкости, пластичности) и поверхностных свойств стекломассы (η = 102– 4∙105Па∙с; Т = 1200–800°С).

Вторая стадия – фиксация формы. В результате охлаждения стекломасса интенсивно твердеет, происходит закрепление достигнутой конфигурации. Скорость и продолжительность стадии фиксации формы определяется характером изменения вязкости стекломассы с температурой (η=108–1012 Па∙с; Т = 900–500°С).

Зависимости времени формования и фиксации формы от скорости твердения стекла противоположны. Поэтому существует оптимальная скорость охлаждения, при которой время первой и второй стадии равно (τ1 = τ2), в этом случае производительность формующего оборудования максимальна. На практике τ2 > τ1. Непроизводительное время затрачивается на охлаждение и твердение стекломассы: Δτ = τ2 – τ1.

На практике τ2 > τ1. Непроизводительное время затрачивается на охлаждение и твердение стекломассы: Δτ = τ2 – τ1.

Время и скорость формообразования определяются:

- удельным усилием, затраченным на деформацию стекломассы при формовании;

- давлением (Р), необходимым для преодоления сил внутреннего трения стекломассы при формовании;

- плотностью стекломассы (ρ), определяющей силу тяжести, под действием которой она растекается: F = m ∙ g = ρ ∙ V ∙ g;

- обратимостью температурной зависимости вязкости, что позволяет повторно разогревать стекломассу, осуществлять перенос изделий из одной формы в другую;

- поверхностным натяжением, которое обусловливает удельное напряжение сжатия под давлением.

Скорость и продолжительность стадии фиксации формы стекла определяется характером и интенсивностью твердения стекла и зависит от:

- температурного хода кривой вязкости – «длина» стекла зависит от состава стекла;

- теплофизических свойств стекла (коэффициенты теплопроводности, температуропроводности, теплопередачи, теплоемкости Ср), которые определяют сложный характер теплообмена стекломассы с внешней средой: стекло – воздух – при выдувании; стекло – металл – при прессовании; стекло – металлические (охлаждаемые водой) валки – при вытягивании, прокатке;

- степени равномерности охлаждения и твердения стекла, распределения температуры по толщине изделий.

Способы формования стеклоизделий делятся на:

- непрерывные – вытягивание, прокатка. Первая и вторая стадии формования осуществляются одновременно и разделены в пространстве;

- циклические – прессование, выдувание, прессовыдувание, центробежное формование. Включают чередование нескольких операций (циклов), первая и вторая стадии разделены во времени.

Непрерывными способами формования получают плоские и цилиндрические изделия с бесконечным размером в направлении формования (лента, труба, волокно).

Производство листового стекла осуществляется способом вытягивания. Вытягивание происходит под действием односторонних растягивающих усилий. В методе вертикального вытягивания сила тяжести препятствует действию внешних сил. Показана схема получения ленты стекла методом вертикального вытягивания. Керамическая лодочка заглубляется в стекломассу, сквозь щель в лодочке выдавливается стекломасса в виде луковицы, сверху опускается металлический лист с зазубринами, смачивается стекломассой и начинает подниматься с помощью системы валков, за ним тянется лента стекла; охлаждением ленты, с помощью охлаждаемых фартучных холодильников, осуществляется закрепление формы. Отжиг ленты стекла осуществляется в шахте машины ВВС.

Отжиг ленты стекла осуществляется в шахте машины ВВС.

Показана схема получения ленты стекла флоат-методом. Стекломасса из стекловаренной печи перетекает в ванну с расплавленным оловом и растекается по ее поверхности под действием силы тяжести, сила поверхностного натяжения препятствует растеканию, вытягивающая сила рольганга способствует продвижению ленты стекла в направлении формования, в условиях равновесия лента принимает равновесную толщину. Одновременно с формованием осуществляется полировка нижней поверхности ленты стекла за счет скольжения по олову, а верхней поверхности – за счет огненной полировки, так как температура формования составляет 850°С.

Производство узорчатого, волнистого, армированного (с металлической сеткой) листового стекла, коврово-мозаичной и облицовочной стеклянной плитки осуществляется методом прокатки. Скорости проката: узорчатое 4–6 мм – 120–300 м/ч; армированное 5–6 мм – 100–240 м/ч. Прокатка осуществляется под действием двусторонних (сжимающе-растягивающих) усилий (создаваемых вращающимися валками). Сила тяжести способствует действию внешних сил.

Сила тяжести способствует действию внешних сил.

Ф. С. Энтелис. Формование и горячее декорирование стекла. Учебное пособие для специальности 2222 — Статьи

Предисловие И. Ф. Энтелис.

Эта книга написана известным инженером-технологом по стеклу, профессором художественно-промышленного училища имени В. И. Мухиной Федором Семеновичем Энтелисом как пособие для студентов, а также для художников стекольных заводов.

Федор Семенович (1907-1995 гг.) после окончания гимназии в городе Каменец-Подольске не долго размышлял, куда поступать: в городе его интересовал только Силикатный Институт. С раннего детства его влекло к себе стекло как материал для создания изумительных по красоте изделий. Уже тогда он заинтересовался технологией их изготовления в древнейшие времена, пытался проникнуть в тайны их создания. Закончив в 20 лет институт, Федор Семенович был направлен на стекольный завод в г. Константиновка на Донбассе ночным мастером. Там в тесном контакте со старыми опытными мастерами он постигал секреты варки стекла, пока только оконного, которые не преподавались в институте. Однако, поступая в институт, он мечтал о художественном стекле, и жизнь последовательно вела его к этой цели. Час «Х» наступил, когда Федор Семенович узнал, что по решению советского правительства необходимо готовить экспонаты для всемирной выставки в Нью-Йорке (1939 г.). Скульптор И. М. Чайков предложил изготовить хрустальный фонтан высотой 4,25 м. с четырехметровой в диаметре цельной чашей. Никто из технологов не брался за эту труднейшую задачу и Федор Семенович, обдумав все предварительно, предложил свои услуги. Задача была успешно выполнена. Это был первый очень серьезный опыт Ф.С. Энтелиса в художественном стеклоделии.

Однако, поступая в институт, он мечтал о художественном стекле, и жизнь последовательно вела его к этой цели. Час «Х» наступил, когда Федор Семенович узнал, что по решению советского правительства необходимо готовить экспонаты для всемирной выставки в Нью-Йорке (1939 г.). Скульптор И. М. Чайков предложил изготовить хрустальный фонтан высотой 4,25 м. с четырехметровой в диаметре цельной чашей. Никто из технологов не брался за эту труднейшую задачу и Федор Семенович, обдумав все предварительно, предложил свои услуги. Задача была успешно выполнена. Это был первый очень серьезный опыт Ф.С. Энтелиса в художественном стеклоделии.

В 1939 г. Федор Семенович познакомился с профессором Ленинградского Технологического института Н. Н. Качаловым, и они задумали создание при Ленинградской фарфоровой фабрике экспериментального цеха художественного стекла. Его художественным руководителем была назначена Вера Игнатьевна Мухина, которая очень интересовалась художественным стеклом. Проектировал цех Ф. С. Энтелис. До начала войны здесь были собраны лучшие силы рабочих-стеклодувов с разных заводов, а также несколько замечательных художников. Война прервала надолго эти интересные работы, но сразу после войны в 1947 году Федор Семенович вернулся на завод и продолжил работы по художественному стеклу вместе с Н. Н. Качаловым, В. И. Мухиной и многими талантливыми художниками и мастерами. Завод регулярно участвовал в отечественных и международных выставках, неизменно завоевывая призы и признание. Впоследствии, в 1949 году, на заводе была изготовлена гигантская хрустальная ваза в подарок И. В. Сталину (худ. Б. А. Смирнов, инж.-техн. Ф. С. Энтелис).

С. Энтелис. До начала войны здесь были собраны лучшие силы рабочих-стеклодувов с разных заводов, а также несколько замечательных художников. Война прервала надолго эти интересные работы, но сразу после войны в 1947 году Федор Семенович вернулся на завод и продолжил работы по художественному стеклу вместе с Н. Н. Качаловым, В. И. Мухиной и многими талантливыми художниками и мастерами. Завод регулярно участвовал в отечественных и международных выставках, неизменно завоевывая призы и признание. Впоследствии, в 1949 году, на заводе была изготовлена гигантская хрустальная ваза в подарок И. В. Сталину (худ. Б. А. Смирнов, инж.-техн. Ф. С. Энтелис).

Федор Семенович Энтелис постоянно консультировал сотрудников Эрмитажа, реконструируя вместе с ними сложные задачи по технологии изготовления античных изделий из стекла. При его участии выпущены монографии «Испанское стекло», «Античное стекло» и «Русское художественное стекло».

Учитывая, что предлагаемая вам книга была издана давно и небольшим тиражом, мы решили опубликовать ее в Интернете.

И. Ф. Энтелис

Скачать книгу (pdf)

Ф. С. Энтелис. Формование и горячее декорирование стекла

Учебное пособие для специальности 2222. Л., 1982. 139 с.

Размещено с разрешения наследников автора.

11.02.2010, 10142 просмотра.

| |||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||

Прецизионное литье стекла — LightPath Technologies

Прецизионное литье очков видимого и инфракрасного спектра

Асферические линзы и элементы произвольной формы размером до 52 мм

Опции для формованных линз с низким двулучепреломлением и линз, отлитых в металлические держатели

- Обзор

- Допуски

- История

- Технология литья

- OEM

- Загрузки

- Контакты

Обзор

Технология литья стекла LightPath позволила производить асферическую оптику в больших объемах, сохраняя при этом высочайшее качество по доступной цене. . Литье — наиболее последовательный и экономичный способ производства асфер в больших объемах, и компания LightPath усовершенствовала этот метод, чтобы предложить самые точные асферические линзы из доступных. LightPath предлагает стандартные и изготовленные по индивидуальному заказу линзы, разработанные нашими опытными инженерами-конструкторами оптики.

LightPath предлагает стандартные и изготовленные по индивидуальному заказу линзы, разработанные нашими опытными инженерами-конструкторами оптики.

Уникальный процесс формования LightPath позволяет нам изготавливать линзы на заказ в соответствии с конкретными требованиями. Мы можем предоставить линзы различных форм-факторов, от простых асферических линз до массивов линз, и даже можем отливать линзы непосредственно в металлические корпуса, устраняя необходимость использования эпоксидной смолы для крепления линзы к вашей оптической системе. Некоторые из расширенных возможностей LightPath по формованию линз включают в себя:

массивы линз, анаморфотные линзы, формованные вставки (отлитые в металлический держатель), цилиндрические металлические держатели, квадратные держатели, Т-образные держатели, специальные держатели, оптика произвольной формы

Типовые допуски

| Параметр | Типовой допуск |

|---|---|

| Фокусное расстояние | ± 1% |

| Толщина центра (CT) | ± 0,025 мм |

| Внешний диаметр (OD) | ± 0,015 мм |

| Клин | 4 угловых минуты |

| Мощность/Неисправность | Бахрома 3/1 |

| Шероховатость поверхности | 15 нм |

| Качество поверхности (царапать/копать) | 40/20 |

| Ошибка волнового фронта (RMS) | Дифракшн Лимитед |

Компания LightPath имеет каталог из более чем 100 различных литых линз различных форм и размеров, а также может изготавливать индивидуальные линзы диаметром до 52 мм.

Наши литые асферические линзы доступны с числовой апертурой от 0,15 до 0,80 и выше. Приложения, которые будут использовать низкую числовую апертуру, включают сканеры штрих-кода, геодезические инструменты и прицелы для стрелкового оружия. Приложения с высокой числовой апертурой включают телекоммуникации и промышленную печать.

История литья

Эффективность использования асферических линз известна уже несколько столетий, начиная с формул, изобретенных Рене Декартом в начале 1600-х годов. Хотя было известно, что асферические линзы имеют большие преимущества перед своими сферическими аналогами, стоимость и сложность их изготовления ограничивают их использование в коммерческих и научных целях.

За последние пятьдесят лет были разработаны новые методы производства, которые позволяют производить в больших объемах и с минимальными затратами прецизионные асферические поверхности. Некоторые примеры этих методов включают асферическую оптику, обработанную алмазом, и асферические линзы из формованного под давлением стекла. В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

Преимущества Асфер

Традиционные сферические линзы имеют простую форму, которая может быть описана как дуга окружности и может быть указана только с помощью радиуса кривизны. Хотя эти линзы просты в изготовлении и недороги в использовании, их характеристики ухудшаются из-за явления, называемого сферической аберрацией. Этот врожденный дефект связан с тем, что сферическая форма не является идеальной формой для фокусирующей или коллимирующей линзы. Идеальный случай — это более сложная форма, которая обычно определяется с использованием радиуса кривизны, параболического члена (конического) и нескольких коэффициентов высокого порядка.

Сложная форма асферических линз позволяет корректировать сферическую аберрацию. Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Компания LightPath Technologies имеет более чем 25-летний опыт изготовления высокоточных стеклянных асферических линз для промышленных, научных, коммуникационных, медицинских и оборонных рынков.

Рис. 1:

Сравнение размера пятна между обычной сферической и асферической оптикой. (8 мм входной луч, 8 мм EFL, 780 нм)

Сферическая линза: среднеквадратический размер пятна 667 мкм

Inside Out Понимание литья

LightPath использует процесс, называемый компрессионным формованием, для создания прецизионной формованной асферической оптики. В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

Процесс компрессионного формования LightPath отличается от процесса формования оптики других производителей, поскольку LightPath использует метод объемного формования, а это означает, что объем стекла в заготовке, с которой мы начинаем, будет иметь точно такой же объем стекла, как и готовая линза. Другие производители, которые не используют объемное формование, обычно требуют, чтобы линза была отшлифована до окончательного диаметра после того, как линзе придана форма. Объемное формование имеет ряд преимуществ перед необъемными методами формования:

- После прессования линза принимает окончательную форму и не требует дополнительной полировки.

- Объемное формование позволяет точно контролировать внешний диаметр линзы, устраняя необходимость последующей обработки (шлифовки краев) линзы до окончательного диаметра после завершения формования.

- Устранение необходимости окантовки внешнего диаметра линзы позволяет более точно контролировать оптическое центрирование линзы, что повышает производительность системы.

На приведенном ниже рисунке показаны основные этапы процесса прецизионного формования оптики LightPath:

На этапе 1 верхняя и нижняя формы выбираются для типа линзы, которая будет формоваться. Каждая форма содержит прецизионно обработанную полость, предназначенную для формирования одной поверхности линзы. Между формами размещается прецизионно изготовленное кольцо, которое в конечном итоге определяет окончательный внешний диаметр линзы.

На шаге 2 мы вставляем преформу в пресс. Заготовка может иметь различную форму, но обычно представляет собой сферу.

На этапе 3 мы очищаем пресс от кислорода, чтобы увеличить срок службы пресс-формы.

На шаге 4 мы применяем тепло до тех пор, пока стеклянная заготовка не станет мягким твердым телом, способным к изменению формы.

На шаге 5 мы прикладываем усилие к верхней форме, чтобы сжать формы вместе и в процессе изменить преформу, придав ей окончательную форму линзы.

На шаге 6 мы охлаждаем линзу контролируемым образом, что также приводит к отжигу линзы в процессе.

На шаге 7 снимается верхняя форма, и теперь вновь созданную линзу можно извлечь из пресса. Теперь линза полностью изготовлена и готова к нанесению покрытия, если это необходимо.

В шаге 8 мы повторяем тот же процесс еще раз, чтобы сделать следующую линзу.

Ваш OEM-партнер

Разработано в соответствии с вашими требованиями

- Объективы и комплексные услуги по проектированию оптики

- Оптомеханический дизайн

- Прототип для полной производственной мощности

- Полное прослеживаемое NIST тестирование и метрология

- Соответствует ИТАР

- Защитные оптические системы

- Коммерческие оптические системы

Когда дело доходит до проектирования оптических систем, для правильного проектирования требуется больше, чем компьютер.

Дело не только в дизайне. Используя более чем 25-летний опыт проектирования и производства оптических компонентов и сборок, компания LightPath может предоставить вам комплексное оптическое решение, разработанное по индивидуальному заказу. Понимание того, что требуется для создания компонентов и сборок, и понимание производственных допусков может иметь значение между успехом и неудачей. Это также может сделать вашу оптическую конструкцию и продукты более надежными и экономичными.

Наши инженеры работают с современными оптическими и механическими инструментами, такими как Zemax OpticsStudio для оптического проектирования, моделирования и симуляции и TracePro для анализа рассеянного света, освещения и непоследовательной трассировки лучей. Механический и комплексный термический анализ выполняется с помощью SolidWorks, Pro Engineer и MSC One. Моделирование может выполняться, а данные предоставляться заказчику на протяжении всего этапа проектирования пользовательского компонента или сборки.

Мы обеспечиваем литье стекла и литье для

Мы обеспечиваем литье стекла и литье для