Из чего делают осб плиты: Технические характеристики плит ОСБ, их размеры, вредность, вес, состав и особенности производства

- Производство ОСП (OSB, ОСБ) плит в России. Завод по производству OSB плит

- Приемка и хранение древесного сырья.

- Гидротермическая обработка бревен.

- Окорка.

- Изготовление стружки.

- Сушка.

- Сортировка стружки.

- Осмоление.

- Формирование стружечного ковра.

- Прессование.

- Обрезка.

- Охлаждение.

- Промежуточное хранение.

- Форматная обрезка.

- Упаковка.

- Хранение.

- Обработка боковой грани плиты (шпунт-гребень).

- Развитие технологии производства плит OSB

- Экологичность и OSB — Woodguide.org

- Что такое OSB? Мы расскажем вам больше

Производство ОСП (OSB, ОСБ) плит в России. Завод по производству OSB плит

Приемка и хранение древесного сырья.

Для изготовления ОСП плит на предприятии ООО ДОК «Калевала» используется балансовое сырье 1 и 3 сорта хвойных пород, а также дровяная древесина всех пород в качестве источника тепловой энергии.

Диапазон диаметров баланса от 60 до 500 мм. На площадку завода балансовое сырье поступает в сортиментах длиной — 3, 4, 6 метров. Лесоматериалы длиной 6 метров со склада сырья передаются мобильными подъемно-транспортными средствами на линию разделки на сортименты длиной 3 метра.

Гидротермическая обработка бревен.

Целью гидротермообработки балансового сырья является увеличение пластичности древесины при строгании на древесные частицы.

В холодное время года, когда сырьё в поперечном своём сечении имеет отрицательную температуру, бассейны осуществляют его гидротермическую обработку при температуре водной среды от 300 С до 350 С с целью оттаивания. В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

В тёплый период года, когда сырье имеет положительную температуру, его обработка в водной среде происходит без искусственного поддержания температуры воды в бассейне. Длительность обработки древесного сырья составляет 20-24 часа. При этом достигается некоторая стабилизация влажности сырья и оно обмывается.

Окорка.

После гидротермообработки древесного сырья производится удаление коры с поверхности бревен.

Процесс окорки древесного сырья осуществляется в тихоходном двухсекционном роторном окорочном станке проходного типа фрикционным способом, путём трения круглых сортиментов друг о друга и о выступы на поверхности вращающихся частей станка.

Изготовление стружки.

Окоренная древесина, вышедшая из окорочного станка, попадает на конвейер, где бревна выравниваются и формируются в штабель. Сформированный штабель поступает в стружечный станок с ножевым барабаном. Во время работы станка штабель фиксируется зажимом, а ножевой барабан перемешается относительно бревен, измельчая древесину в лепестковую стружку специальной формы «стрэнд».

Стренд (Strand, анг. дер.–крупномерная стружка) – древесная частица заданных геометрических размеров и пространственной ориентации. Геометрические размеры составляют: длина — 120 мм; ширина – 10-100 мм; толщина — 0,7-1,0 мм. Длиной такой частицы всегда считают направление, совпадающее с направлением древесного волокна.

Сушка.

Полученные сырые древесные частицы поступают в бункер хранения, а затем в барабан сушильной установки с целью получения стружки равномерной фиксированной низкой влажности. Процесс сушки осуществляется горячими топочными газами, полученными в энергоцентре. Равномерность сушки достигается за счет постоянного перемешивания стружки путем вращения сушильного барабана.

По окончании процесса сушки сухая стружка поступает в дальнейшее производство, а топочные газы проходят двухступенчатую систему очистки. Первая ступень – механическая очистка газа от древесной пыли и прочих мелких частиц. Вторая ступень – очистка газа от летучих органических соединений в мокром электростатическом фильтре высокого напряжения. Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Такая система очистки значительно снижает эмиссию загрязняющих веществ в атмосферу.

Сортировка стружки.

Сухие древесные частицы, используемые в производстве ОСП, должны иметь определенные линейные размеры и границы по фракционному составу, пригодные для формирования наружных и внутреннего слоёв выпускаемой продукции.

При сортировке происходит разделение всей массы древесных частиц на три размерные группы. Две из них соответствуют по линейным размерам требованиям формирования технологических потоков наружных и внутреннего слоёв, а третья представляет собой отсев.

Осмоление.

Для производства ОСП на предприятии ООО ДОК «Калевала» одновременно используются два вида связующих веществ.

Используются меламинокарбамидоформальдегидная смола как связующее наружных слоев плит и полимерный 4,4′-метилендифенилдиизоцианат (pMDI) как связующее внутреннего слоя плит. Смешивание древесных частиц со связующим осуществляется раздельно по потокам в смесителях непрерывного действия.

Формирование стружечного ковра.

Смешанные со связующим (осмоленные) древесные частицы передаются на участок формирования древесностружечного ковра системой отдельных конвейеров.

Формирование древесностружечного ковра осуществляется комплексом состоящим из четырех формирующих машин, две крайние из которых предназначены для формирования наружных слоев ковра, а две средние для формирования внутреннего слоя.

Прессование.

Древесностружечный ковер по промежуточному ленточному конвейеру поступает в гидравлический пресс горячего непрерывного действия ContiRoll.

Попадая в пространство между движущимися стальными лентами ковер под действием давления и тепла прогревается и уплотняется, спрессовываясь и преобразуясь в непрерывную ленту древесноплитного материала типа ОСП.

Обрезка.

Лента ОСП, вышедшая из пресса, попадает на станцию обрезки и торцовки.

По выпускному конвейеру плита поступает к продольно-обрезному устройству, предназначенному для непрерывной обрезки кромки ленты с целью формирования ее номинальной ширины. Лента ОСП, сформированная по ширине, далее подвергается поперечной распиловке на предварительно выбранную длину «мастер-плиты» с помощью диагональной пилы.

Лента ОСП, сформированная по ширине, далее подвергается поперечной распиловке на предварительно выбранную длину «мастер-плиты» с помощью диагональной пилы.

Охлаждение.

Далее плиты проходят первую секцию веерного кантователя охлаждения по вмонтированному в него конвейеру. В ней происходит частичное охлаждение плит в процессе их переворачивания на 1800.

Перевернутая плита ложится на приемный конвейер и переносится им во вторую секцию веерного кантователя охлаждения, вращающуюся в обратную сторону по отношению к первой. При повторном переворачивании плита продолжает охлаждаться и в перевернутом состоянии четвертым конвейером выносится из веерного охладителя на следующий конвейер.

Промежуточное хранение.

Далее конвейер передает плиту на пакетообразующий стол, где из плит формируются пакеты высотой до 150 мм.

Из этих пакетов по обе стороны пакетообразующего стола с помощью захватной тележки формируются штабели высотой до 4000 мм. Сформированный из пакетов плит штабель перемещается на склад промежуточного хранения для 24-часовой выдержки. По истечении срока выдержки штабель мастер-плиты отправляется на окончательную обработку.

Сформированный из пакетов плит штабель перемещается на склад промежуточного хранения для 24-часовой выдержки. По истечении срока выдержки штабель мастер-плиты отправляется на окончательную обработку.

Форматная обрезка.

Поступивший со склада промежуточного хранения штабель подается на приемный стол, откуда осуществляется поштучная подача мастер-плиты к двум блокам пил для разрезки на плиту заданного формата.

Также на этом участке осуществляется маркировка каждой плиты на верхней ее пласти. После обрезки и маркировки плиты собираются в готовые пакеты и отправляются на упаковку.

Упаковка.

Готовые пакеты плит поступают на линию упаковки, где под каждый пакет подкладываются бруски и производится его обвязка пластиковой упаковочной лентой.

Процесс упаковки пакетов полностью автоматизирован. По окончании упаковки пакет отправляется на склад готовой продукции для последующей отгрузки плит ОСП потребителю.

Хранение.

Хранение пакетов ОСП перед отгрузкой осуществляется на складе готовой продукции.

Наиболее распространенные форматы плит всегда имеются на складе и готовы к отгрузке потребителю в любое время суток.

Обработка боковой грани плиты (шпунт-гребень).

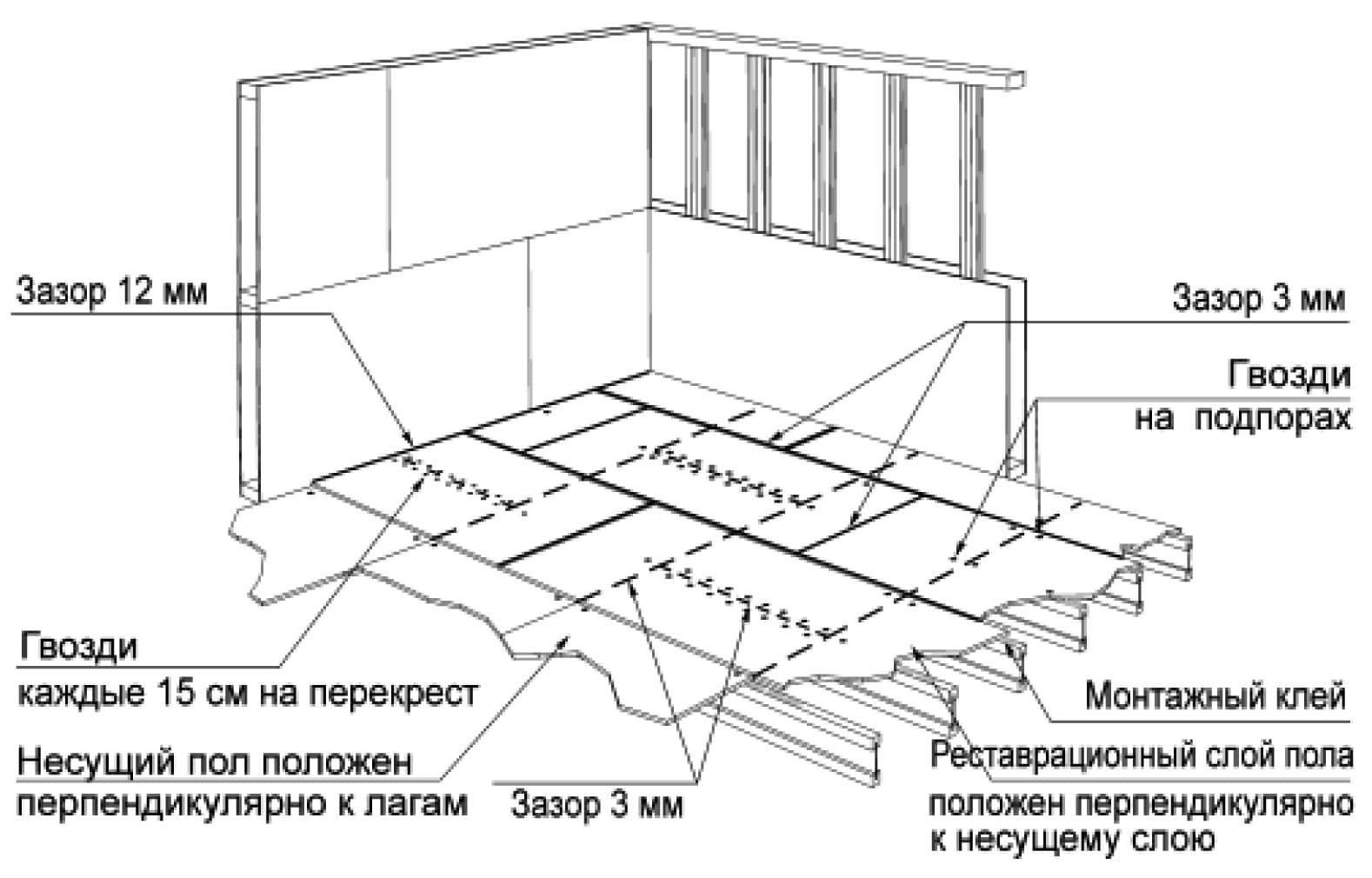

Помимо стандартной плиты ОСП, ООО ДОК «Калевала» предлагает покупателям плиты со специально подготовленными кромками в виде шпунта и гребня. Такая форма торца плиты облегчает стыковку плит при укладке больших площадей, а также создает дополнительную теплоизоляцию в месте стыка двух плит.

Обработка кромок плит производится на линии выборки шпунт-гребень. Пакет готовой продукции поступает на приемный стол линии, откуда поштучно подается на два блока фрез, придающих кромкам плиты нужную форму. По окончании обработки каждая плита имеет две кромки в форме шпунта и две — в форме гребня. Обработанные плиты снова собираются в пакет и отправляются на линию упаковки.

Новости

- ДОК «Калевала» — дипломант конкурса «100 лучших товаров России»

30 Января 2023 - ДОК «Калевала» стал победителем в экологическом рейтинге «Гуд Вуд® 2018»

23 Ноября 2018 - Петрозаводску — 100 тысяч деревьев!

17 Октября 2018 - Дмитрий Медведев посетил ДОК «Калевала»

23 Июля 2018 - ДОК «Калевала» исполнилось пять лет!

25 Июня 2018

Все материалы пресс-службы ДОК «Калевала»

Развитие технологии производства плит OSB

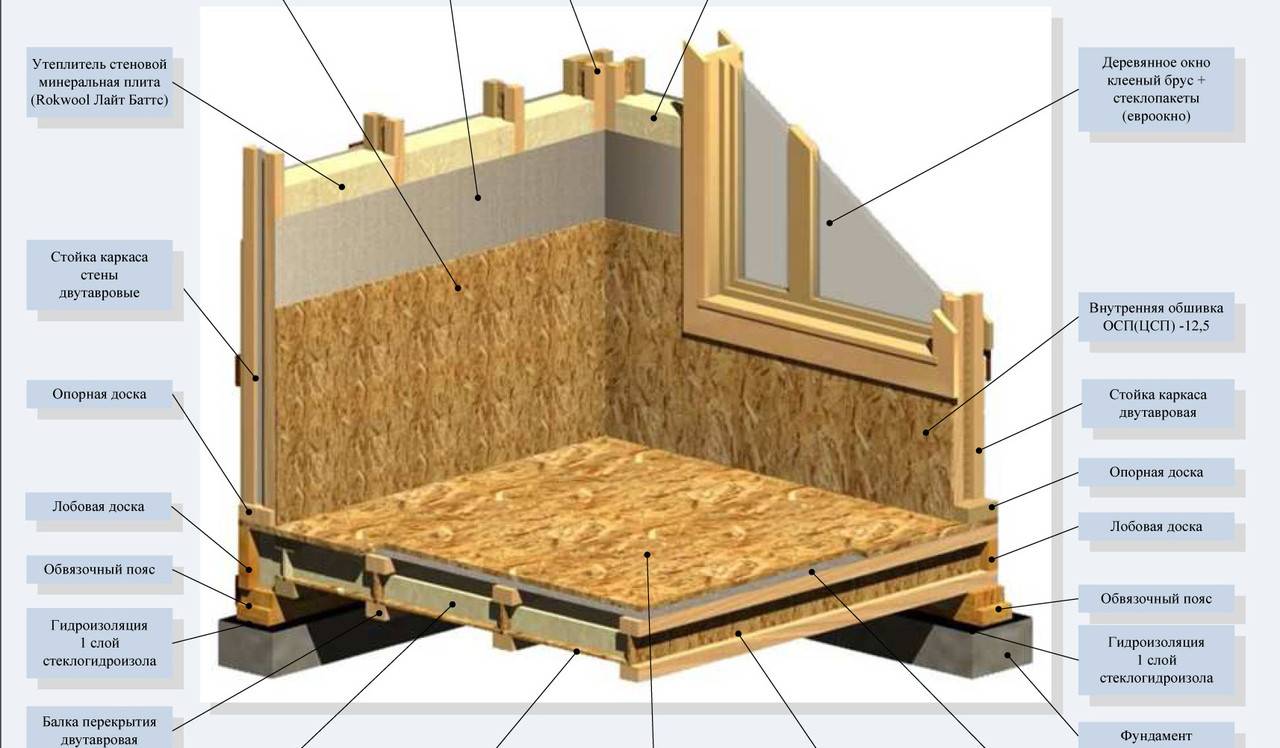

Ориентированно-стружечные плиты, или OSB — это плитный конструкционный материал из древесины. Как уже известно нашим читателям, OSB производят из сравнительно большой, тонкой и длинной стружки, которая смешивается с водостойкой смолой и подвергается воздействию давления и температуры. Основное применение в наши дни плиты OSB находят в деревянном домостроении при сооружении крыш, возведении стен, установке межэтажных перекрытий, создании черновых полов и т.п.

Как уже известно нашим читателям, OSB производят из сравнительно большой, тонкой и длинной стружки, которая смешивается с водостойкой смолой и подвергается воздействию давления и температуры. Основное применение в наши дни плиты OSB находят в деревянном домостроении при сооружении крыш, возведении стен, установке межэтажных перекрытий, создании черновых полов и т.п.

Основное отличие OSB от вафельных плит заключалось в размерах стружки. Стружка ориентированно-стружечных плит была более узкая и длинная по сравнению со стружкой вафельных плит. Кроме того, каждая стружка в слое плиты OSB располагалась параллельно одна другой, но перпендикулярно к стружке в соседних слоях. Всего же слоев было три, так же, как и у вафельных плит. Но благодаря ориентированию стружки в слоях OSB приобрели те уникальные свойства, которые открыли для них целый ряд новых областей применения.

Современные производственные линии OSB имеют очень высокую степень автоматизации и оснащены сложным технологическим оборудованием, позволяющим выпускать продукцию 24 часа в сутки, 7 дней в неделю. Большинство заводов Северной Америки производят ежедневно от 28 000 до 45 000 OSB-плит размером 1220 х 2440 мм и толщиной 10 мм. Это самый ходовой формат стружечных плит. Из стандартных форматов есть еще 1200 х 2440 мм, 1220 х 3660 мм в диапазоне толщин 6, 8, 9, 11, 15, 18, 22, 25 и 38 мм.

Большинство заводов Северной Америки производят ежедневно от 28 000 до 45 000 OSB-плит размером 1220 х 2440 мм и толщиной 10 мм. Это самый ходовой формат стружечных плит. Из стандартных форматов есть еще 1200 х 2440 мм, 1220 х 3660 мм в диапазоне толщин 6, 8, 9, 11, 15, 18, 22, 25 и 38 мм.

Рассмотрим подробнее типовую технологию, которая наиболее распространена в Северной Америке при производстве OSB.

Получение стружки

Первым делом на завод доставляется древесное сырье — круглые лесоматериалы. Осина, тополь, сосна, клен — наиболее ходовые породы, которые закупают производители OSB. На площадку, как правило, доставляются бревна длиной 2,4, 4,8 или 7,3 м (стандартные длины для североамериканских лесозаготовителей). Как только сырье прибыло на площадку завода, его сразу разгружают с помощью автопогрузчиков, специально предназначенного гидроманипулятора или крана с грейферным захватом. Часть древесины складывают на бирже сырья, часть сразу пускают в производство. Дальше нужный объем сырья на заданное время погружают в пропарочные бассейны, после чего окоривают. Если древесина недавно срублена и незамерзшая, то ее сразу пускают на окорку и дальше в стружечный станок. В настоящее время можно встретить три вида стружечных станков, которые используются для производства OSB-стружки. Ставший уже традиционным стружечный станок для коротких древесных чурок. Есть также дисковые стружечные станки, которые измельчают целые бревна. В них используется другая система подачи и фиксации древесины в процессе резания. Для переработки бревен без предварительной раскряжевки используют также роторные (кольцевые) стружечные станки. Эти станки отличаются от дисковых конструкцией режущего инструмента.

Дальше нужный объем сырья на заданное время погружают в пропарочные бассейны, после чего окоривают. Если древесина недавно срублена и незамерзшая, то ее сразу пускают на окорку и дальше в стружечный станок. В настоящее время можно встретить три вида стружечных станков, которые используются для производства OSB-стружки. Ставший уже традиционным стружечный станок для коротких древесных чурок. Есть также дисковые стружечные станки, которые измельчают целые бревна. В них используется другая система подачи и фиксации древесины в процессе резания. Для переработки бревен без предварительной раскряжевки используют также роторные (кольцевые) стружечные станки. Эти станки отличаются от дисковых конструкцией режущего инструмента.

С 1982 года идеальными геометрическими размерами стружки для производства OSB принято считать следующие: длина — от 75 до 150 мм при ширине 15 мм. А вот средняя толщина стружки уменьшилась с 0,8 мм, которую делали в 80-х годах, до 0,6 мм в наши дни.

Сушка стружки

Сырая стружка после стружечного станка накапливается в специальных бункерах, из которых порциями подается в барабан сушильной установки. В производстве OSB чаще всего используют трехпроходные либо однопроходные барабанные сушилки, а также их комбинацию — трехпроходная/однопроходная. На некоторых производствах можно увидеть более современные трехсекционные конвейерные сушилки. Концепция конвейерной сушки OSB-стружки была заимствована из пищевой промышленности — технологии производства картофельных чипсов. Конвейерные сушилки имеют ряд преимуществ перед традиционными барабанными. Во-первых, конвейерные сушилки позволяют высушивать более длинную стружку, не повреждая ее. Во-вторых, весь поток стружки просушивается более равномерно, и при этом температура на выходе конвейерной сушилки ниже, чем у сушилки барабанного типа. Это весьма важное обстоятельство, т.к. чем ниже температура на выходе сушилки, тем выше пожаробезопасность процесса и ниже эмиссия загрязняющих веществ (летучих органических соединений).

В производстве OSB чаще всего используют трехпроходные либо однопроходные барабанные сушилки, а также их комбинацию — трехпроходная/однопроходная. На некоторых производствах можно увидеть более современные трехсекционные конвейерные сушилки. Концепция конвейерной сушки OSB-стружки была заимствована из пищевой промышленности — технологии производства картофельных чипсов. Конвейерные сушилки имеют ряд преимуществ перед традиционными барабанными. Во-первых, конвейерные сушилки позволяют высушивать более длинную стружку, не повреждая ее. Во-вторых, весь поток стружки просушивается более равномерно, и при этом температура на выходе конвейерной сушилки ниже, чем у сушилки барабанного типа. Это весьма важное обстоятельство, т.к. чем ниже температура на выходе сушилки, тем выше пожаробезопасность процесса и ниже эмиссия загрязняющих веществ (летучих органических соединений).

После сушки стружку сортируют, чтобы отделить слишком мелкую и слишком крупную стружку от основного потока. Подходящую стружку иногда сортируют дополнительно, особенно если стружка внутреннего слоя будет выкладываться на формовочный конвейер хаотично, без ориентации. В этом случае более крупную стружку правильной формы отсортировывают на внешний слой, где стружка ориентируется. Остальную стружку пускают на внутренний слой OSB-плиты. Рассортированную стружку накапливают в бункерах сухой стружки. Мелочь и слишком крупная стружка транспортируются в бункер сухого топлива котельной.

Подходящую стружку иногда сортируют дополнительно, особенно если стружка внутреннего слоя будет выкладываться на формовочный конвейер хаотично, без ориентации. В этом случае более крупную стружку правильной формы отсортировывают на внешний слой, где стружка ориентируется. Остальную стружку пускают на внутренний слой OSB-плиты. Рассортированную стружку накапливают в бункерах сухой стружки. Мелочь и слишком крупная стружка транспортируются в бункер сухого топлива котельной.

Смешивание с клеем

Процесс смешивания стружки со смолой и парафином контролируется самым тщательным образом. Для осмоления стружки внутреннего и внешнего слоев используют разные смесители. Конструкцию они имеют одинаковую, но состав химикатов, подаваемый внутрь, как правило, различен. В общих чертах смеситель представляет собой цилиндрический барабан, который вращается с заданной скоростью. Внутрь барабана по отдельным трубопроводам подаются парафин, смола и другие компоненты клея. Но, независимо от того, какой парафин используется, сырой или эмульгированный, он вводится перед смолой. Для внутреннего и внешнего слоев чаще всего используют разные типы смол. Смола для внешнего слоя может подаваться в жидком или порошкообразном виде, в то время как смола внутреннего слоя может быть, кроме того, фенолформальдегидной или изоцианатной. Расход изоцианатной смолы для стружки внутреннего слоя всегда выше, т.к. она застывает быстрее и при меньшей температуре, чем фенолформальдегидная. Часто производители увеличивают количество смесителей, чтобы иметь большую гибкость в выборе типа смолы и упростить переход от одной формулы клея к другой. Интересно, что вращающийся диск, который распределяет смолу внутри смесителя, был заимствован из оборудования для окраски автомобилей и стал прямо-таки революционным открытием в технологии осмоления стружки. Несмотря на высокий уровень технологии сегодня, нужно отметить, что в вопросе осмоления стружки все еще есть место для исследовательской работы, особенно в области контроля расхода смолы.

Для внутреннего и внешнего слоев чаще всего используют разные типы смол. Смола для внешнего слоя может подаваться в жидком или порошкообразном виде, в то время как смола внутреннего слоя может быть, кроме того, фенолформальдегидной или изоцианатной. Расход изоцианатной смолы для стружки внутреннего слоя всегда выше, т.к. она застывает быстрее и при меньшей температуре, чем фенолформальдегидная. Часто производители увеличивают количество смесителей, чтобы иметь большую гибкость в выборе типа смолы и упростить переход от одной формулы клея к другой. Интересно, что вращающийся диск, который распределяет смолу внутри смесителя, был заимствован из оборудования для окраски автомобилей и стал прямо-таки революционным открытием в технологии осмоления стружки. Несмотря на высокий уровень технологии сегодня, нужно отметить, что в вопросе осмоления стружки все еще есть место для исследовательской работы, особенно в области контроля расхода смолы.

Формование стружечного ковра

Технология формования стружечного ковра в производстве OSB также претерпела определенные изменения. Понятно, что желание ориентировать стружку в слоях ковра привело к усложнению конструкции формовочных машин. На начальном этапе ориентировать стружку пытались электростатическим методом. Но он был малоэффективным, сложным и дорогим. Самым надежным методом оказался самый простой из всех. Этот метод используется и сейчас.

Понятно, что желание ориентировать стружку в слоях ковра привело к усложнению конструкции формовочных машин. На начальном этапе ориентировать стружку пытались электростатическим методом. Но он был малоэффективным, сложным и дорогим. Самым надежным методом оказался самый простой из всех. Этот метод используется и сейчас.

Ориентирующая головка стружки внешнего слоя чем-то очень похожа на фермерские бороны. Она состоит из ряда круглых дисков, которые направляют падающую вниз стружку, выравнивая ее параллельно длинной стороне ковра. Ориентирующая головка стружки внутреннего слоя состоит из роликов в форме звезды с плоскими лопастями. Вращаясь, они выравнивают стружку параллельно ширине ковра, перпендикулярно к направлению движения конвейера. Размеры элементов ориентирующих головок и расстояние между ними подстраиваются под размеры стружки так, чтобы она проваливалась сквозь вращающиеся диски или ролики до того, как они вынесут стружку за пределы ориентирующей головки. Слои с ориентированной стружкой выкладываются на движущийся внизу конвейер последовательно, один за другим. Ориентация стружки в слоях чередуется следующим образом: продольная, поперечная, продольная (в 3-слойных плитах). Каждый слой формируется отдельной ориентирующей головкой и выкладывается отдельной формующей машиной.

Ориентация стружки в слоях чередуется следующим образом: продольная, поперечная, продольная (в 3-слойных плитах). Каждый слой формируется отдельной ориентирующей головкой и выкладывается отдельной формующей машиной.

В процессе формования стружечного ковра плотность насыпи непрерывно измеряется, чтобы гарантировать ее однородность.

Большинство линий формования в Северной Америке имеют 8 футов (2440 мм) в ширине. Однако рост спроса на зарубежных рынках заставил многих производителей устанавливать линии формования шириной 9 и 12 футов (2750 и 3660 мм соответственно). На таких линиях можно производить OSB, например, для японского рынка, который потребляет плиты форматом 3 х 6 футов (915 х 1830 мм). Кроме того, при производстве тонких плит линии формования большой ширины позволяют работать на более низких скоростях формования ковра, а это позволяет повысить точность ориентации стружки. На современных линиях формования ковер выкладывается на стальные плоские или сетчатые поддоны, которые затем подаются в горячий пресс. Могут также использоваться конвейеры, работающие без поддонов (в линиях, построенных на базе непрерывного пресса).

Могут также использоваться конвейеры, работающие без поддонов (в линиях, построенных на базе непрерывного пресса).

Прессование

Тщательно подготовленный стружечный ковер подается в горячий пресс. Пресс превращает рыхлую стружечную насыпь в плиту и полимеризует связующее, содержащееся в ней. На современных многопролетных прессах можно одновременно производить до 16 плит форматом 12 х 24 фута (3660 х 7320 мм). Задача пресса уплотнить стружечный ковер и повысить температуру внутри него до заданного значения. Температура затвердевания смолы находится в промежутке между 170–200°С. Давление и температуру необходимо замерять в течение 3–5 минут. Раньше время и температура схватывания связующего устанавливались производителем смолы. Но стремление сократить время прессования, сохраняя при этом прочностные характеристики продукции, заставили производителей самим взяться за тщательное изучение цикла прессования и процессов, происходящих во время него. И в какой-то момент на рынке стали появляться OSB с нестандартным профилем плотности (распределением плотности плиты по толщине). Стремление уменьшить разбухаемость плит по толщине заставляло производителей делать внешний слой плит менее плотным. Но это негативно сказалось на жесткости плит. А жесткость и устойчивость к воздействию влаги — одни из наиболее важных рыночных свойств OSB. Чтобы помочь производителям, инжиниринговые компании и производители прессов взялись решить эту проблему. Были разработаны новые самопишущие контрольно-измерительные приборы и оборудование, которые позволили воспроизвести работу пресса в лабораторных условиях. Выяснилось, что увеличение ширины плит пресса с 8 до 12 футов привело к изменениям в процессе передачи тепла в глубь стружечного ковра и требует изменений в технологии прессования и отвода из зоны прессования пара. Лабораторные исследования позволили найти способ, как решить эту проблему. Имея новые данные о процессах, происходящих во время прессования, производители прессов смогли увеличить просвет между плитами пресса, а также этажность многопролетных прессов с 12 до 16.

Стремление уменьшить разбухаемость плит по толщине заставляло производителей делать внешний слой плит менее плотным. Но это негативно сказалось на жесткости плит. А жесткость и устойчивость к воздействию влаги — одни из наиболее важных рыночных свойств OSB. Чтобы помочь производителям, инжиниринговые компании и производители прессов взялись решить эту проблему. Были разработаны новые самопишущие контрольно-измерительные приборы и оборудование, которые позволили воспроизвести работу пресса в лабораторных условиях. Выяснилось, что увеличение ширины плит пресса с 8 до 12 футов привело к изменениям в процессе передачи тепла в глубь стружечного ковра и требует изменений в технологии прессования и отвода из зоны прессования пара. Лабораторные исследования позволили найти способ, как решить эту проблему. Имея новые данные о процессах, происходящих во время прессования, производители прессов смогли увеличить просвет между плитами пресса, а также этажность многопролетных прессов с 12 до 16.

Окончательная обработка

После прессования мастер-панели выгружают из пресса и раскраивают на форматы 1220 на 2440 мм. После этого, при необходимости, на кромках плит нарезают шпунтовое соединение либо шлифуют пласти. После шлифования ориентированно-стружечные плиты приобретают очень оригинальный внешний вид, чем-то напоминающий мрамор.

После этого, при необходимости, на кромках плит нарезают шпунтовое соединение либо шлифуют пласти. После шлифования ориентированно-стружечные плиты приобретают очень оригинальный внешний вид, чем-то напоминающий мрамор.

Плиты для кровельных работ и полового настила прессуют на специальных сетчатых поддонах. За счет этого одна из поверхностей плиты получается рифленой, менее скользкой для ног человека. Такие плиты особенно ценят рабочие-кровельщики, которым приходится часто перемещаться по наклонной поверхности обрешетки из OSB достаточно высоко над землей.

С помощью ультразвукового датчика сразу после прессования плиты проверяют на наличие возможных внутренних дефектов — воздушных карманов, пузырей, раковин. Если таковые обнаруживаются, плита автоматически отбраковывается.

После прессования плиты еще какое-то время выдерживают на складе для того, чтобы дать возможность клею полностью затвердеть и полимеризоваться. Как правило, время окончательной выдержки составляет от 12 до 48 часов. После этого готовую продукцию в соответствии с заказом укладывают в стопы, маркируют и упаковывают.

После этого готовую продукцию в соответствии с заказом укладывают в стопы, маркируют и упаковывают.

Многие производители защищают кромки OSB-плит от воздействия влаги. Для этого перед тем, как упаковать штабель плит, на его боковые

Для особых областей применения или по запросу заказчика завод может изготовить плиты нестандартного размера, нанести на поверхность плит специальную разметку (например, где прибивать гвозди или устанавливать крепежные элементы) или выполнить специальную фрезеровку кромки или пласти.

По спецзаказу кромки плит для полового покрытия могут быть обработаны специальными лакокрасочными материалами. Специальные OSB-плиты изготавливают для изоляционных стеновых панелей и для стоек деревянных двутавровых балок.

14.10.2007

C сайта www.rus-i-p.ru

Экологичность и OSB — Woodguide.org

OSB (ориентированно-стружечная плита) представляет собой материал, изготовленный из крупной древесной стружки, склеенной смолой и воском с применением высокой температуры и давления. Он становится все более и более популярным, особенно в конструкциях, заменяющих фанеру, из-за его хорошей прочности и более низкой цены.

Он становится все более и более популярным, особенно в конструкциях, заменяющих фанеру, из-за его хорошей прочности и более низкой цены.

OSB не требует производства старых деревьев и обычно содержит меньше формальдегида, чем фанера и другие древесные материалы.

Подробнее… Скрыть

Поделиться этой страницей:

| Низкая занимаемая площадь ОСП можно производить из небольших деревьев, которые обычно выращивают на фермах. FSC OSB доступен | Высокое энергопотребление Для производства OSB требуется высокая температура и давление, как и для фанеры, ДСП и МДФ. Показать альтернативы » | |||||

| Нетоксичный OSB обычно изготавливается из смол, содержащих меньше формальдегида, чем фанера, МДФ и ДСП Низкая стоимость Панели OSB дешевле, чем фанера Quick OSB может производиться в виде панелей большего размера, чем другие изделия из дерева, и требует меньше полировки из-за своего грубого внешнего вида 900 03 | ||||||

| Нетоксичный ОСП обычно выделяет меньше формальдегида и летучих органических соединений, чем другие изделия из древесины | Короткий срок службы OSB очень чувствителен к набуханию или расслаиванию при воздействии высоких температур или влажности Показать альтернативы » | |||||

| Трудная переработка Отходы OSB можно только сжигать Показать альтернативы » Сложное повторное использование Из-за своей низкой долговечности OSB не может быть легко использована повторно Показать альтернативы » |

Что такое OSB? Мы расскажем вам больше

Вы слышали об плитах OSB и вам интересно, для чего вы можете их использовать? Мы расскажем вам об этом все, от производства до применения! Мы расскажем вам, где вы можете его использовать и к какому стилю он подходит. Вы читаете это?

Вы читаете это?

OSB: прочная, прочная и долговечная

В наши дни вы видите ее все чаще; ОСБ. Прочный на вид дощатый материал, в котором отчетливо видны грубые куски дерева. Первоначально этот материал широко использовался в качестве конструкционного плитного материала, но в настоящее время он также все чаще используется в мебельном и интерьерном строительстве. Его прочный внешний вид очень хорошо вписывается в индустриальный стиль. Вам интересно, как изготавливается OSB и в каких ситуациях можно его использовать? В этой статье мы расскажем вам обо всем этом.

Заказать OSB на заказ!

Структура OSB

Ориентированно-стружечная плита состоит из древесной стружки, которую вы наверняка уже видели. Эта древесная щепа прессуется под высоким давлением в доску. Именно поэтому ОСБ относится к категории древесноволокнистых плит, как и МДФ и ДСП. В процессе производства отбирается лучшая древесная щепа и помещается на конвейерную ленту. Во время этого процесса вся стружка укладывается вдоль (поэтому она и называется плитой с ориентированной стружкой). Далее чипсы пропитываются связующим и парафином, создавая своеобразный мат. Затем три таких мата укладывают крест-накрест друг на друга и прессуют под высоким давлением в доску.

Далее чипсы пропитываются связующим и парафином, создавая своеобразный мат. Затем три таких мата укладывают крест-накрест друг на друга и прессуют под высоким давлением в доску.

Свойства OSB

Этот производственный процесс придает плите OSB ряд уникальных свойств. Например, такие доски не будут коробиться под воздействием влаги, что может случиться с массивом дерева. Плита OSB также будет гнуться менее быстро, чем, например, МДФ и ДСП. Кроме того, он имеет достаточно шероховатую поверхность и структуру древесной стружки еще можно прощупать.

OSB 3

OSB делится на четыре класса прочности, просто от класса 1 до класса 4. Класс 1 является наименее прочным вариантом OSB и поэтому используется редко. Класс 4 очень прочный и имеет улучшенные влагостойкие свойства. Тем не менее, OSB класса 4 не является широко доступной, поскольку она производится в соответствии с конкретными французскими требованиями. Таким образом, самой прочной OSB, доступной в Нидерландах, является OSB 3.

Декоративная плита OSB

Поскольку плиты OSB все чаще остаются на виду, были разработаны ее декоративные варианты. В этих вариантах верхняя и нижняя кромки обструганы и окрашены в матовый цвет. Это означает, что вам не нужно ничего делать с краями. Эти лакированные варианты доступны в нескольких цветах, из которых наиболее популярны прозрачный, серый, белый и черный.

Области применения OSB

Поскольку существует много разных причин, по которым люди выбирают OSB, существует также множество различных областей применения. Мы перечислили для вас три наиболее распространенных приложения.

Конструкции

OSB, конечно же, чаще всего используется для строительных конструкций. Он используется, например, в полах, перегородках, полых стенах и кровельных элементах. В этих случаях материал больше не виден после отделки. В небольших проектах «сделай сам» эти несущие части могут быть видны, например, внутри простой крыши или навеса.

Мебель

Прочный внешний вид означает, что OSB также все чаще используется для изготовления мебели. Когда вы используете этот дощатый материал для мебели, вы можете использовать его так же, как и любую другую древесину. Вы видите это, например, в шкафах, столешницах, кухнях и кроватях. Часто для этих целей его шлифуют или строгают. Мебель из нашей коллекции, которую вы можете изготовить самостоятельно с помощью нашего индивидуального конфигуратора, также может быть изготовлена из OSB.

Когда вы используете этот дощатый материал для мебели, вы можете использовать его так же, как и любую другую древесину. Вы видите это, например, в шкафах, столешницах, кухнях и кроватях. Часто для этих целей его шлифуют или строгают. Мебель из нашей коллекции, которую вы можете изготовить самостоятельно с помощью нашего индивидуального конфигуратора, также может быть изготовлена из OSB.

Интерьер

OSB также все чаще используется для декоративных деталей интерьера. Прочный внешний вид материала используется в основном для этих целей. Например, настенные полки изготавливаются из OSB, а перегородки также становятся все более распространенными. Особенно в модных концептуальных магазинах и pop-up магазинах OSB используется для отделки магазинов. Это часто делается вместе или в сочетании с подложкой из финской ели и внутренней фанерой из тополя.

Работа с OSB

Если вы собираетесь работать с OSB, вам необходимо принять во внимание ряд моментов.