Из чего и как делают стекло: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

Как делают стекло

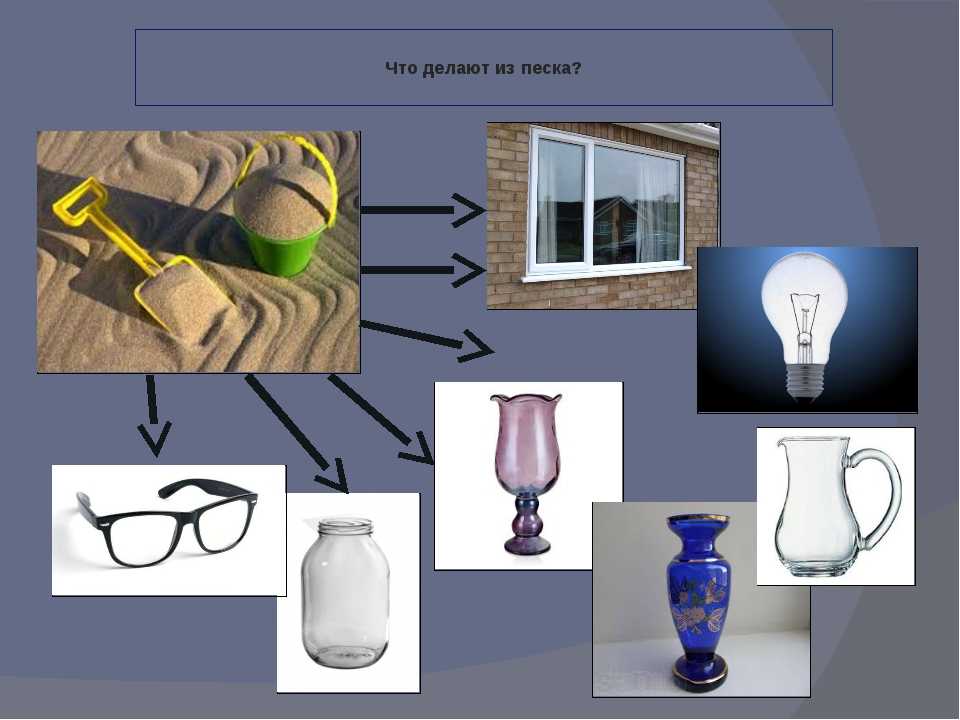

Свою жизнь стекло начинает в песчаном карьере. Добывают только белый песок и всего несколько тысяч тонн в год. За то он очень белый. Это чистейший оксид кремния, почти без примесей. Большая часть стекла идет на изготовление стеклянных дверей, душевых ограждений, оптических линз. Остатки песка уходят на стеклянную посуду, бокалы т.п. Из всех полезных ископаемых – песок наверно самый легко добываемый. Он в природе находится уже в готовом состоянии. Прежде, чем стать стеклянной дверью, этому песку придется пройти огонь, воду и медные трубы, правда в обратном порядке. Начинается все с сурового кастинга. Весь песок из карьера поступает в сортировочную галерею, где его очищают от инородных примесей и сортируют по размеру частиц. Когда полезный минерал окончательно отсортирован, его из карьера перевозят на фабрику. На фабрику подготовки стекла. Первым делом его моют, это делается с помощью устройства, напоминающего стиральную машину. В барабан загружается песок, а с наружи подается вода. В барабане очень маленькие отверстия, они позволяют воде попадать во внутрь барабана, но при этом не позволяют песку высыпаться из него. В воду не добавляют ни каких чистящих средств. Т.к. они могут остаться в песке и в дальнейшем изменить химические свойства песка.

В барабан загружается песок, а с наружи подается вода. В барабане очень маленькие отверстия, они позволяют воде попадать во внутрь барабана, но при этом не позволяют песку высыпаться из него. В воду не добавляют ни каких чистящих средств. Т.к. они могут остаться в песке и в дальнейшем изменить химические свойства песка.

Намытый таким образом песок, называют белое золото. После того, как песок избавили от камешков и других инородных включений, его ждет тонкая фильтрация. В нем могут находиться мельчайшие частички различных металлов, а они в стекле не нужны. Финальную очистку песок проходит на спиральных фильтрах. Под действием центростремительной силы частицы железа и других тяжелых металлов, прижимаются к краю водоворота, а песок и вода отходят в сторону. Простая физика 5-го класса, а работает на самом современном заводе Европы. Теперь идеально чистый песок можно отправлять а плавильную печь. Но сначала его необходимо высушить. Через песок пропускают горячий воздух, и только после полного высыхания, его загружают в вагоны для отправки в стеклоплавильную фабрику.

Вместе с кварцевым песком в печь загружают сульфат натрия, известняк и соду, правда не такую, как у нас на кухне. Все это расплавляется и превращается в жидкую субстанцию. После того, как в печи сварилась «стеклянная каша», ее нужно перемешать, как манную кашу, чтобы не было комочков. Только ложка побольше и рассчитана на температуру +1600 градусов С. Сегодня , практически повсеместно, для изготовления листового стекла используется метод флотации. На дне печи установлена огромная ванна с расплавленным оловом. Стекло просто выливают эту ванну, а так как меньше плотности олова

- Р жидкого стекла — 1,4 г/см.куб.

- Р олова – 7,31 г/м.куб.

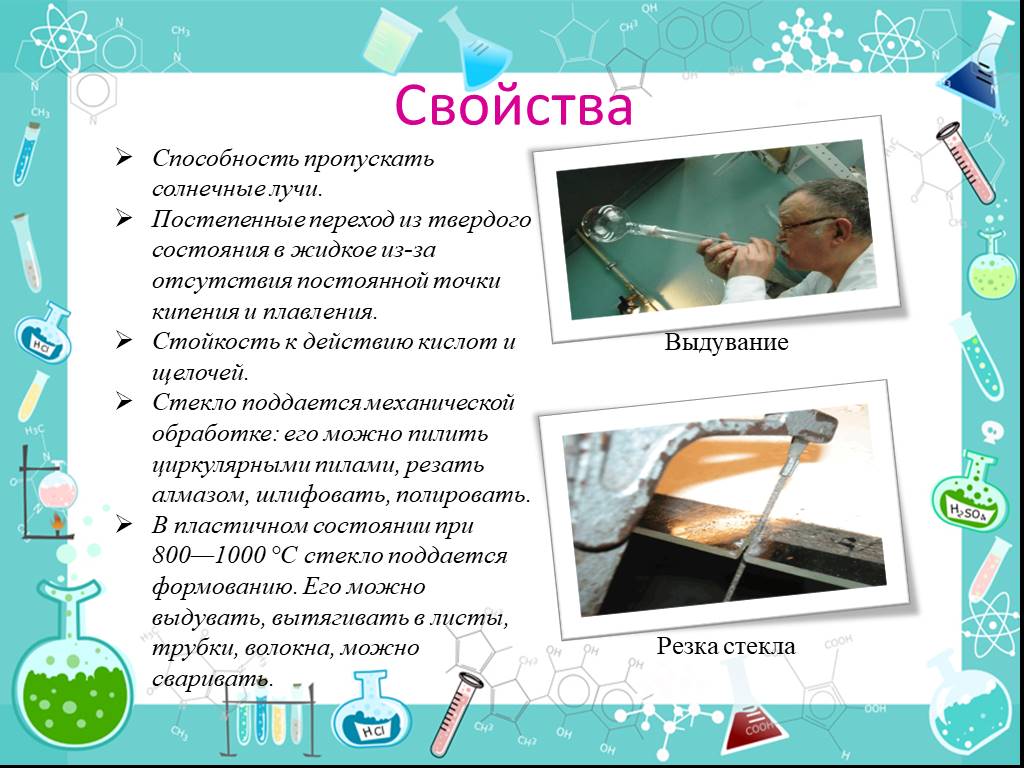

Оно растекается ровным слоем по поверхности. Постепенно стекло начинает остывать и кристаллизоваться. В этой ванне стекло становится похоже на пластилин. На выходе из печи стекло имеет температуру 600 градусов С. Непрерывная лента из стекла двигается по конвейеру и постепенно остывает . Теперь эту бесконечную стеклянную «ириску» нужно разрезать на равные части. Делается это обычным алмазным резцом, который режет стекло по определенной траектории, не прекращая при этом движение стекла. Все происходит в автоматическом режиме. После это стекло собирают в паллеты и отправляют на стекольные производства.

Делается это обычным алмазным резцом, который режет стекло по определенной траектории, не прекращая при этом движение стекла. Все происходит в автоматическом режиме. После это стекло собирают в паллеты и отправляют на стекольные производства.

Из чего и как делают стекло в промышленности

В народе бытует мнение, будто стекло делают, обжигая песок при высоких температурах. Конечно, это не так. Вот как в реальности создают этот материал.

Никита Шевцев

За изготовлением на первый взгляд такого простого продукта, как стекло, на самом деле стоит очень сложный технологический процесс и великое разнообразие вариантов

Стекло — это некристаллическое твердое вещество, которое в большинстве случаев он образуется при быстром охлаждении расплава определенного состава. Стекло может быть прозрачным или непрозрачным. Оно широко используется для изготовления окон, посуды, упаковки пищевых продуктов, а в оптике — для линз и зеркал. Вот как создается этот материал в промышленности.

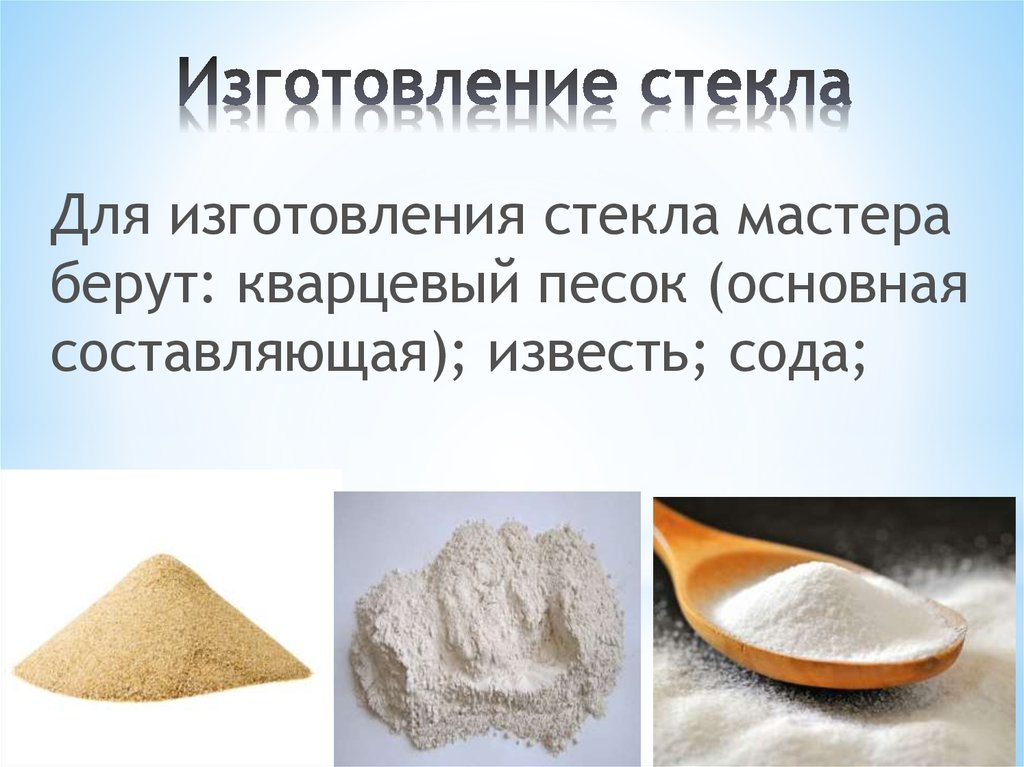

Из чего делают стекло

Стекло обычно изготавливается из 3 ингредиентов: песка, известняка и кальцинированной соды. Песок или диоксид кремния — самая популярная основа для стекла. Он состоит из очень маленьких кристаллов. Если нагреть его до очень высоких температур, он расплавится и превратится в жидкость. После охлаждения он снова становится твердым, но переходит в другую форму — станет тонким прозрачным кусочком стекла.

Стекло, изготовленное из кремния, называется силикатным. Это не единственная основа для стекла, которую используют люди. Вместо песка также можно использовать следующие ингредиенты:

- Карбонат натрия — хороший вид стекла для окон и посуды.

- Боросиликатное стекло имеет низкие коэффициенты теплового расширения, что хорошо для лабораторного оборудования и повседневной посуды, а также автомобильных фар.

- Свинцовое стекло очень блестящее, с большим преломлением и красивым светом.

Вот почему его часто используют для изготовления посуды, особенно из цветного стекла.

Вот почему его часто используют для изготовления посуды, особенно из цветного стекла. - Алюмосиликатное стекло обладает высокой термостойкостью и долговечностью, поэтому его часто используют для производства стекловолокна, стеклопластика, кухонной посуды и стекла для галогенных ламп.

Как мы уже говорили ранее, в производстве стекла, помимо песка, используются известняк и кальцинированная сода. Сода используется для ускорения процесса плавления, а известняк необходим для придания изделию большей прочности. Иногда известняк заменяют доломитом или используют вместе с ним, потому что эти 2 ингредиента обладают схожими качествами.

Как делают стекло

Давайте посмотрим, как изготавливается стекло на примере термополированного стекла, которое используется для окон, дверей, мебели, автомобильных стекол, зеркал и других изделий. Ее изготовление обычно включает не менее 4 этапов:

- Плавка: смесь песка, соды, известняка и / или доломита помещается в печь и плавится при температуре около 1480°С.

В смесь можно добавлять около 20% стеклобоя. После длительного перемешивания появляются пузырьки газа, которые удаляются во время движения жидкого стекла. После этого лента из расплавленного стекла плавает в ванне с жидким оловом. Этот этап занимает до 50 часов.

В смесь можно добавлять около 20% стеклобоя. После длительного перемешивания появляются пузырьки газа, которые удаляются во время движения жидкого стекла. После этого лента из расплавленного стекла плавает в ванне с жидким оловом. Этот этап занимает до 50 часов. - Формование: Жидкое стекло проходит по каналу и растекается по поверхности тонким слоем жидкого олова при температуре около 980 °C. На этом этапе стекло очень вязкое, поэтому оно не смешивается с оловом и образует плоскую стеклянную ленту. Ее толщина зависит от того, насколько быстро стекло растекается по олову, а ширина регулируется машинными роликами по бокам. После этого стеклянная лента покидает камеру при температуре около 1370 °C.

- Охлаждение: стеклянная лента продолжает двигаться и медленно затвердевает в камере отжига. Температура здесь тщательно контролируется и постепенно снижается примерно до 250 ° C. Когда лента выходит из камеры, она остывает и затвердевает при обдуве холодным воздухом. Теперь можно провести контроль качества стекла и, если оно хорошее, разрезать на листы.

- Покрытие: После резки на стекло можно наносить различные виды покрытий для улучшения его свойств, например, защиты от солнечных лучей или улучшенной изоляции и антибликового эффекта.

Производство стекла | Как изготавливается стекло

Стекло, безусловно, является одним из самых популярных материалов для строительства и строительства благодаря практически бесчисленным эстетическим возможностям в сочетании с оптимальными характеристиками.

Сегодня, как никогда раньше, у строителей, архитекторов и дизайнеров есть более широкий выбор высококачественной продукции. Каждый раз, когда вы выбираете стекло для строительства или реконструкции, у вас есть возможность сделать проект прочнее, красивее и умнее.

Изображение предоставлено Shutterstock.com

То, что обычно заканчивается массивными широкими панелями в медицинских учреждениях, высотных зданиях, школах, коммерческих учреждениях и других строительных объектах, сначала начинается с гор песка, известняка, кальцинированной соды, доломита. , и выберите исходные ингредиенты, нагретые для создания плоской ленты стекла с оптимальной прозрачностью, светопропусканием и целостностью для изготовления и обработки.

, и выберите исходные ингредиенты, нагретые для создания плоской ленты стекла с оптимальной прозрачностью, светопропусканием и целостностью для изготовления и обработки.

Станьте свидетелем того, как разворачивается процесс производства флоат-стекла – от сырья, поступающего на линию на одном конце, до выхода и точной резки стеклянных пластин на другом.

Этап 1: Плавление и очистка

Начинается как смесь кварцевого песка и некоторых других сырьевых материалов. Эти мелкозернистые ингредиенты тщательно отслеживаются и контролируются на предмет качества. Они соединяются вместе и нагреваются, чтобы получить партии расплавленного стекла.

Несколько процессов одновременно происходят в 2000 тоннах расплавленного стекла в плавильной печи. Это очень похоже на старинную кирпичную печь, только намного массивнее.

Плавка : взвешенная партия сырья плавится при температуре около 1500 градусов Цельсия с помощью комбинации струйных потоков предварительно нагретого воздуха и природного газа. Эта комбинация производит пламя, похожее на факел, которое расплавляет ингредиенты за считанные минуты.

Эта комбинация производит пламя, похожее на факел, которое расплавляет ингредиенты за считанные минуты.

Рафинирование : Расплавленные ингредиенты затем гомогенизируются и пузырьки газа удаляются по мере движения жидкого стекла по каналу.

Контроль температуры : Расплавленное стекло достаточно охлаждается, чтобы его можно было втянуть в так называемую флоат-ванну с оловом.

Все эти процессы, вызванные высокими температурами, происходят в отдельных зонах и длятся в общей сложности до 50 часов. Прежде чем стекло без пузырей и включений плавно доставят при температуре 1100 градусов Цельсия из печи во флоат-ванну.

Этот этап является наиболее важным, так как от него зависит качество продукта. Также на этом этапе можно модифицировать состав стекла, чтобы изменить свойства конечного продукта.

Этап 2: Флоат-ванна с оловом

Жидкое стекло стекает по трубке и всплывает на зеркальную поверхность неглубокой лужи расплавленного олова при температуре около 1000 градусов Цельсия. В этой фазе стекло очень вязкое, поэтому оно не соединяется с жидким оловом, образуя относительно плоскую стеклянную ленту.

В этой фазе стекло очень вязкое, поэтому оно не соединяется с жидким оловом, образуя относительно плоскую стеклянную ленту.

Его равномерная толщина контролируется путем уменьшения или увеличения скорости, с которой он распределяется, в то время как его ширина поддерживается краевыми роликами машины. Лента из стекла изготавливается, а затем покидает флоат-камеру при температуре 600 градусов по Цельсию.

В то время как принцип флоат-стекла оставался неизменным на протяжении десятилетий, конечный продукт изменился. От продукта, часто испорченного пузырьками, до оптически идеального, а также от обеспечения одной одинаковой толщины до производства множества вариантов толщины, которые варьируются от субмиллиметров до 25 мм, современный процесс производства флоат-стекла, безусловно, улучшился.

Этап 3: Отжиг

Лента продолжает двигаться и медленно затвердевает в камере отжига.

В процессе охлаждения в стекле могут возникать значительные напряжения. Если возникнет слишком большая нагрузка, охлажденное стекло разобьется под резаком. Чтобы избежать напряжений, стекло проходит через туннель для термообработки, известный как лер. В этой камере строго контролируется температура ленты. И постепенно опускают до 250 градусов по Цельсию, чтобы произвести отжиг.

Если возникнет слишком большая нагрузка, охлажденное стекло разобьется под резаком. Чтобы избежать напряжений, стекло проходит через туннель для термообработки, известный как лер. В этой камере строго контролируется температура ленты. И постепенно опускают до 250 градусов по Цельсию, чтобы произвести отжиг.

На выходе из закрытого лера перед проверкой лента дополнительно охлаждается и затвердевает принудительной подачей воздуха.

Этап 4: Контроль качества

Чтобы обеспечить высочайшее качество продукции, сканеры проверяют затвердевшую ленту на наличие дефектов.

В то время как флоат-процесс известен производством безупречного стекла. Бывают редкие случаи. Там, где пузырь или включение могли быть пропущены на стадии очистки, песчинка могла отказаться плавиться. Или дрожь в флоат-ванне могла вызвать рябь на ленте. Эти дефекты выявляются и отбрасываются посредством проверки качества в режиме онлайн.

Этап 5: Обрезка и подъем

По мере движения ленты по конвейерным роликам ее края обрезаются алмазными кругами. А стекло изготавливается точно по размерам заказчика со скоростью до 6000 тонн в неделю. Автоматически обрезаемые листы. Затем роботизированные манипуляторы поднимают их и укладывают в стеллажи, ящики или упаковки, готовые к нанесению покрытия или доставке клиентам.

А стекло изготавливается точно по размерам заказчика со скоростью до 6000 тонн в неделю. Автоматически обрезаемые листы. Затем роботизированные манипуляторы поднимают их и укладывают в стеллажи, ящики или упаковки, готовые к нанесению покрытия или доставке клиентам.

Поплавок обычно продается за квадратный метр. Компьютеры переводят спецификации заказчика в автоматический резак. Который разрезает ленту из стекла, выполнен по шаблону, предназначенному для уменьшения потерь.

Этап 6: Покрытие

Это этап улучшения различных покрытий. Могут быть применены тепловые и солнечные характеристики стекла. Некоторые производители наносят покрытия на стекло на ранних стадиях флоат-процесса. Но нанесение покрытия обычно выполняется, когда оно обрезано до точности.

Производители используют передовую высокотемпературную технологию, называемую химическое осаждение из паровой фазы в режиме реального времени. Или CVD для нанесения этих различных покрытий толщиной в микрон на готовый продукт. Внесение глубоких изменений в его оптические свойства.

Внесение глубоких изменений в его оптические свойства.

Шаг 7: Отправка

После нанесения нескольких покрытий их штабелируют на транспортные средства, готовые к отправке. Этот заключительный этап производственного процесса включает в себя погрузку ящиков со стеклами на грузовики или в контейнеры с открытым верхом, а затем отправку заказов покупателю.

Чтобы узнать больше о стекле. Если у вас есть другие вопросы о том, как работает процесс флоат-стекла, отправьте нам электронное письмо.

Производство стеклянных бутылок и банок

Когда молния ударяет в песок, природа делает стекло. Уже более 100 лет O-I Glass воссоздает магию Матери-природы, комбинируя натуральные материалы и тепло для изготовления стеклянных бутылок и банок. Наша страсть к производству стекла заключается в его бесконечных преимуществах, от здоровья планеты до здоровья семей. Мы любим стекло.

Стеклобой

Стеклянная тара изготовлена из трех натуральных ингредиентов: кварцевого песка, кальцинированной соды и известняка. Материалы смешиваются с переработанным стеклом, называемым «стеклобой». Стеклобой является основным ингредиентом стеклянных бутылок и контейнеров O-I. Во всем мире наша стеклянная тара в среднем на 38 % состоит из переработанного стекла; мы изготовили стеклянные бутылки с содержанием 90% переработанного стекла в Европе. Вместе эти четыре ингредиента — песок, кальцинированная сода, известняк и переработанное стекло — составляют шихтовую смесь.

Материалы смешиваются с переработанным стеклом, называемым «стеклобой». Стеклобой является основным ингредиентом стеклянных бутылок и контейнеров O-I. Во всем мире наша стеклянная тара в среднем на 38 % состоит из переработанного стекла; мы изготовили стеклянные бутылки с содержанием 90% переработанного стекла в Европе. Вместе эти четыре ингредиента — песок, кальцинированная сода, известняк и переработанное стекло — составляют шихтовую смесь.

Печь

Загрузочная смесь направляется в печь. Печь нагревается газом и электричеством примерно до 1550 градусов по Цельсию для создания расплавленного стекла. Печь работает 24 часа в сутки, семь дней в неделю и может обрабатывать несколько сотен тонн стекла каждый день. Многие заводы O-I имеют несколько печей для производства стекла.

Рафинер

Когда смесь расплавленного стекла выходит из печи, она поступает в рафинер, который, по сути, представляет собой накопительный резервуар, покрытый большим сводом для удержания тепла. Здесь расплавленное стекло охлаждается примерно до 1250 градусов по Цельсию, и пузырьки воздуха, попавшие внутрь, вырываются наружу.

Здесь расплавленное стекло охлаждается примерно до 1250 градусов по Цельсию, и пузырьки воздуха, попавшие внутрь, вырываются наружу.

Жаровня

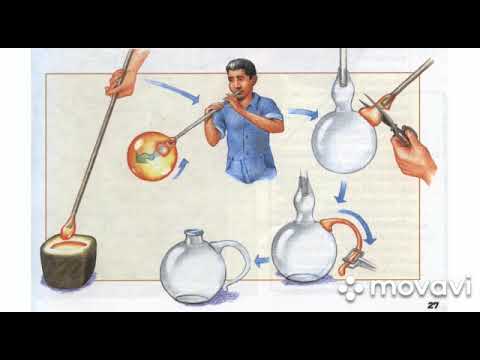

Затем расплавленное стекло поступает в копилку, где температура стекла выравнивается перед подачей в питатель. В конце питателя ножницы разрезают расплавленное стекло на «капли», и каждая капля становится стеклянным контейнером.

Формовочная машина

Конечный продукт начинает принимать форму внутри формовочной машины, когда каждая капля помещается в ряд форм. Сжатый воздух используется для формирования и расширения капли в стеклянный контейнер. На этом этапе производственного процесса стекло продолжает остывать, его температура падает примерно до 700 градусов по Цельсию.

Отжиг

После формовочной машины каждая стеклянная бутылка или банка проходит этап отжига. Отжиг необходим, потому что снаружи контейнер остывает быстрее, чем внутри. В процессе отжига контейнер повторно нагревается, а затем постепенно охлаждается, чтобы снять напряжение и укрепить стекло. Стеклянные контейнеры нагревают примерно до 565 градусов по Цельсию, а затем медленно охлаждают до 150 градусов по Цельсию. Затем стеклянные бутылки и банки направляются в установку для нанесения покрытия на холодном конце для окончательного наружного покрытия.

Стеклянные контейнеры нагревают примерно до 565 градусов по Цельсию, а затем медленно охлаждают до 150 градусов по Цельсию. Затем стеклянные бутылки и банки направляются в установку для нанесения покрытия на холодном конце для окончательного наружного покрытия.

Проверка стеклянных бутылок и банок

Каждая стеклянная бутылка и банка проходят ряд проверок, чтобы убедиться, что они соответствуют самым высоким стандартам O-I. Несколько камер высокого разрешения внутри машин сканируют до 800 стеклянных бутылок каждую минуту. Камеры расположены под разными углами и могут уловить незначительные дефекты. Другая часть процессов проверки включает в себя машины, оказывающие давление на стеклянные контейнеры для проверки толщины стенок, прочности и правильности герметизации контейнера. Эксперты O-I также вручную и визуально проверяют случайные образцы для обеспечения качества.

Если стеклянная бутылка или стеклянная банка не проходят проверку, они возвращаются в процесс производства стекла в качестве стеклобоя.

Вот почему его часто используют для изготовления посуды, особенно из цветного стекла.

Вот почему его часто используют для изготовления посуды, особенно из цветного стекла. В смесь можно добавлять около 20% стеклобоя. После длительного перемешивания появляются пузырьки газа, которые удаляются во время движения жидкого стекла. После этого лента из расплавленного стекла плавает в ванне с жидким оловом. Этот этап занимает до 50 часов.

В смесь можно добавлять около 20% стеклобоя. После длительного перемешивания появляются пузырьки газа, которые удаляются во время движения жидкого стекла. После этого лента из расплавленного стекла плавает в ванне с жидким оловом. Этот этап занимает до 50 часов.