Как осуществляется крепление тросов: Монтаж тросовых электропроводок | Бесплатные дипломные работы на DIPLOMKA.NET

Монтаж тросовых проводок | Прокладка проводов и кабелей | Архивы

- 6кВ

- 0,4кВ

- кабель

- монтаж

- 10кВ

- шины и провод

Содержание материала

- Прокладка проводов и кабелей

- Открытая беструбная прокладка проводов и кабелей

- Прокладка небронированных кабелей

- Монтаж тросовых проводок

- Прокладка проводов и кабелей на лотках и в коробах

- Прокладка проводов и кабелей в трубах

- Монтаж шинопроводов

- Осветительные шинопроводы

- Троллейный шинопровод

- Соединения и оконцевания алюминиевых и медных жил

- Сварка жил проводов и кабелей

- Пайка и сжимы

- Хранение и транспортировка кабелей

- Прокладка кабелей до 1000 В

- Индустриальная заготовка кабелей

- Монтаж кабельных концевых заделок и соединительных муфт

- Концевые заделки и соединение кабелей с пластмассовой изоляцией до 1000 В

- Особенности прокладок проводов и кабелей во взрывоопасных помещениях

- Испытание труб давлением

- Открытая прокладка небронированных кабелей в осветительных сетях

- Беструбная открытая прокладка кабелей марок ВБВ (АВБВ)

- Испытание и сдача кабельных линий после монтажа

- Вопросы экономики прокладки проводов и кабелей

Страница 4 из 23

Электропроводки на тросах являются универсальным видом проводки. Они выполняются специальными тросовыми проводами, защищенными проводами и кабелями, изолированными установочными проводами, закрепленными к несущему стальному тросу.

Они выполняются специальными тросовыми проводами, защищенными проводами и кабелями, изолированными установочными проводами, закрепленными к несущему стальному тросу.

Тросовые проводки различаются по способу подвески проводов и кабелей к тросу. (Провода и кабели можно крепить к тросу: на специальных тросовых (подвесках, на пластмассовых клицах, на подвесных и шорных конструкциях с изоляторами, непосредственно к тросу (струнные подвески), на рейках, на лотках и в коробах, подвешиваемых к тросу, в стальных и других трубах, закрепляемых к тросу. На тросах (прокладывают также бронированные силовые кабели. Тросовые проводки можно широко применять для монтажа осветительных и силовых сетей в цехах и ремпредприятий с самой разнообразной средой: сухой, влажной, сырой, жаркой и пыльной.

Этот род проводки может быть приспособлен к любым условиям среды путем выбора соответствующей ей марки провода или кабеля.

Предпочтительна прокладка специальных тросовых проводов, так как они наиболее соответствуют требованиям индустриального монтажа — содержат между тремя или четырьмя свитыми проводами собственный несущий трос.

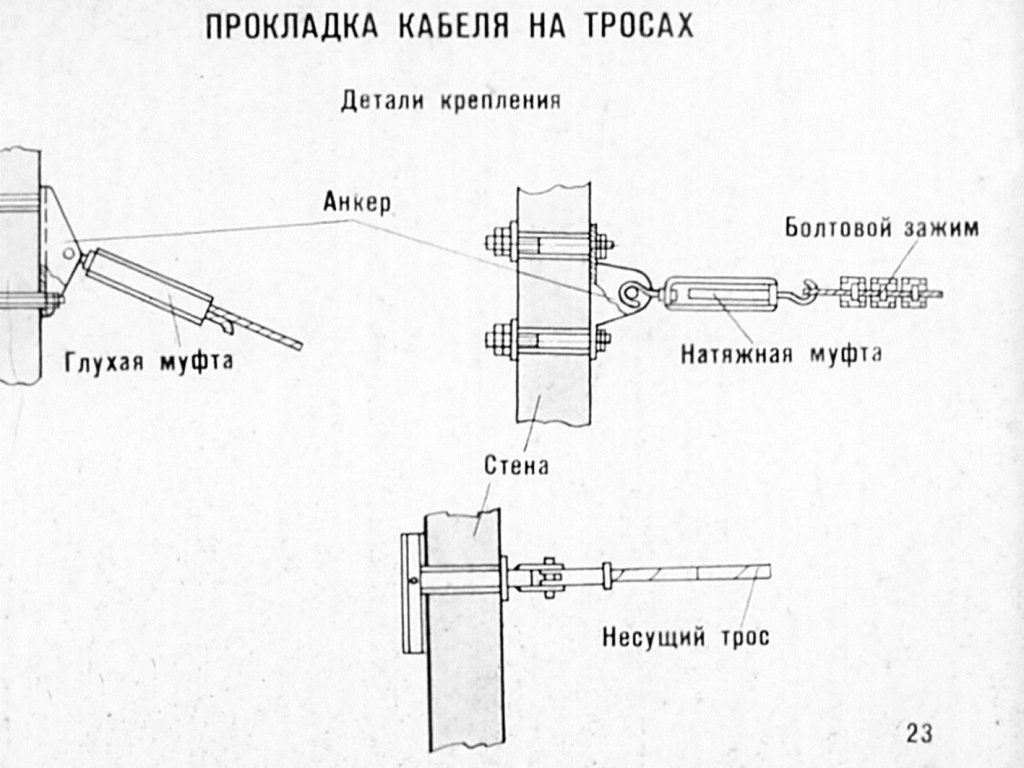

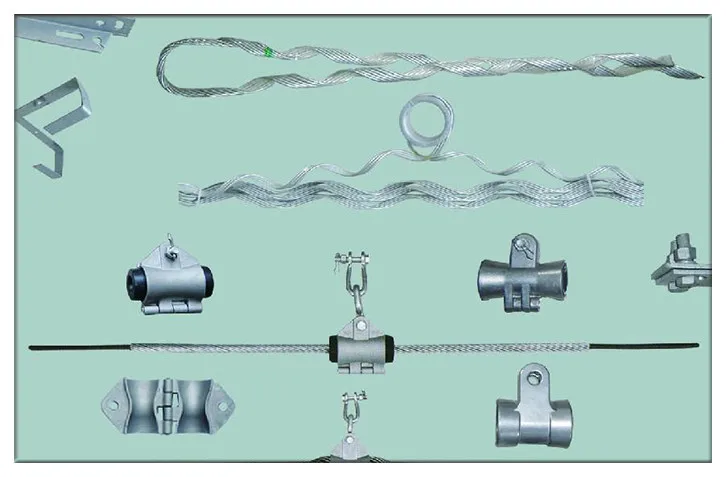

Конструкция тросовых проводок проста: несущий трос, анкерные, натяжные и поддерживающие устройства; провод или кабель; детали крепления провода или кабеля к несущему тросу; ответвительные коробки с деталями их крепления к тросу.

В качестве несущего троса используют стальной трос диаметром 3—6,5 мм или стальную горячекатаную проволоку, оцинкованную или окрашенную, диаметром 5—8 мм.

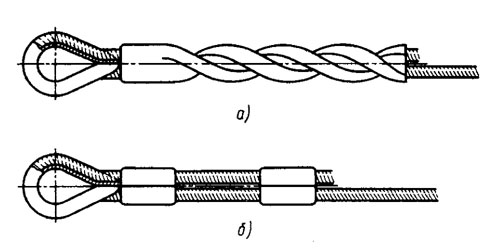

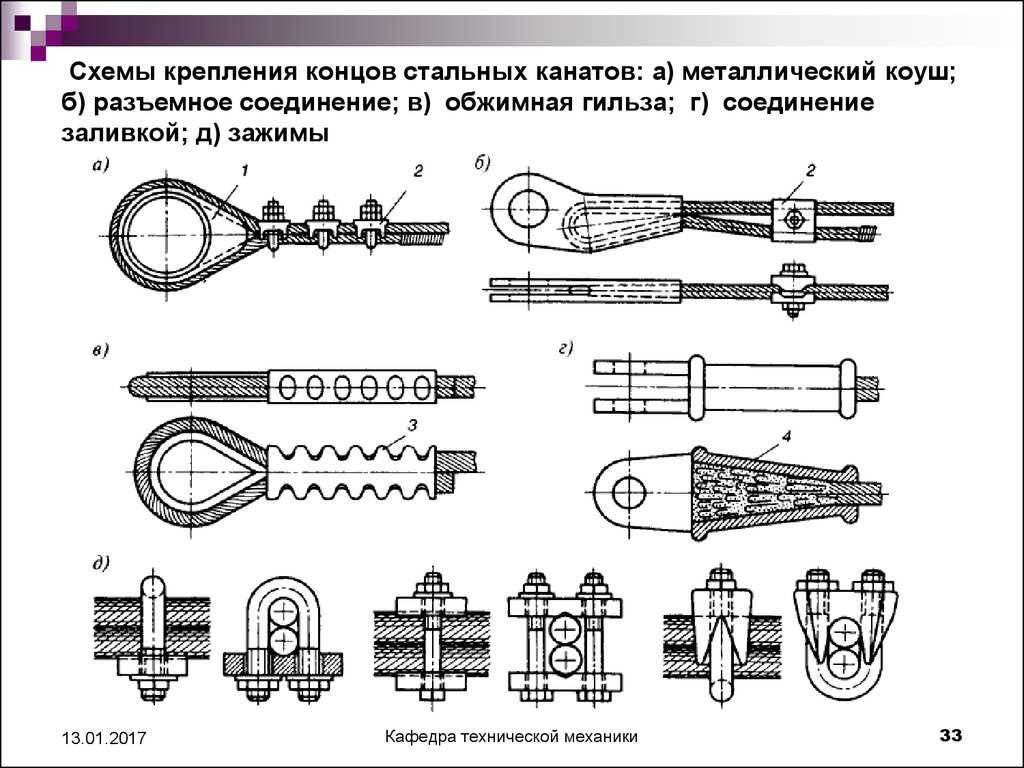

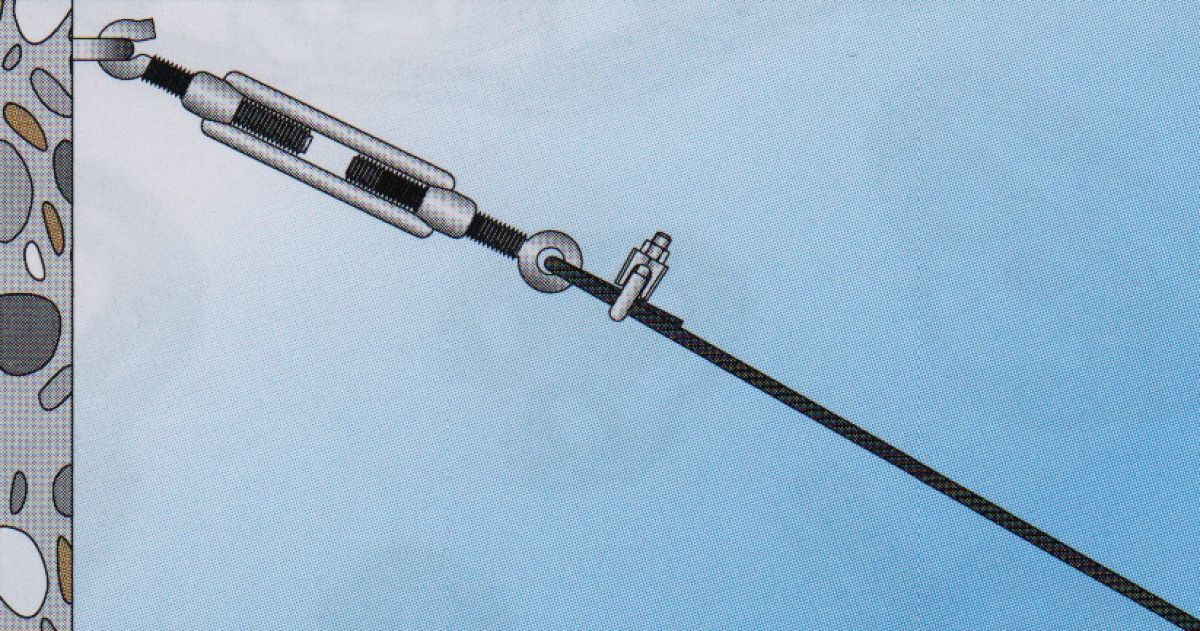

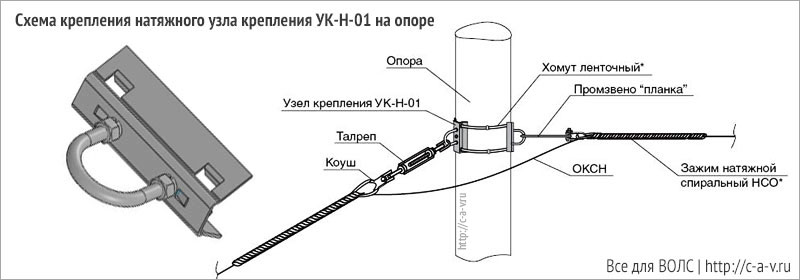

Анкерные и натяжные устройства служат для концевого крепления несущего троса, регулирования натяжения и стрелы провеса. Для тросовых проводок применяют устройства различной конструкции, которые изготовляются заводами электромонтажных изделий Например, тросовые анкеры для натяжения и концевого крепления тросов укомплектованы тросовым зажимом, скобой, коушем и натяжной муфтой. Концевые крепления стальной проволоки осуществляются также с помощью анкерных болтов, выполненных в виде крюков с удлиненной резьбой. Эти же болты выполняют роль натяжных устройств. Для натяжения троса используют специальные натяжные муфты.

Поддерживающие устройства представляют собой струнные подвески и оттяжки вертикальные, продольные и поперечные диаметром 2—5 мм, закрепляемые к нижним поясам ферм, колоннам, перекрытиям. Промежуточные крепления устраивают при больших пролетах и значительной массе монтируемой проводки через каждые 18—24 м, чем уменьшают стрелу провеса и придают всей линии большую устойчивость и механическую прочность.

Промежуточные крепления троса к балкам, фермам, колоннам выполняются также непосредственно с помощью конструкций, крюков, шпилек, серег, закрепляемых между уголками ферм, плитами перекрытий и т. п.

Ответвительные коробки и зажимы в пластмассовом корпусе выбирают в зависимости от назначения проводки, марки и сечения провода или кабеля.

При монтаже проводок, выполняемых тросовыми проводами, ответвления к электроприемникам выполняют в ответвительных коробках с анкерным устройством. Трос заводится на это устройство, освобождая при этом полупетлю необходимой величины токопроводящих жил для их разделки.

Специальные тросовые провода марки APT выпускаются по ГОСТ 14175-69, которым установлен новый сортамент и конструкция тросовых проводов, вместо ранее выпускавшихся проводов марки АТРГ.

Тросовые провода APT предназначены для прокладки внутри помещений в сетях напряжением 660 В промышленных электроустановок. Конструкция провода — алюминиевые жилы с резиновой изоляцией, скрученные вокруг изолированного оцинкованного троса. Сечения (проводов 2,5—35 мм2; провода двух-, трех- и четырех- жильные. Жилы проводов имеют отличительную маркировку в виде полосок на поверхности изоляции. Для наружных прокладок (вводы в здания) выпускается тросовый провод АВТ с утолщенной поливинилхлоридной изоляцией. Тросовые провода АВТС предназначены для сельского хозяйства.

Рис. 4. Узел ответвления от провода APT в коробке У245. I — коробка тросовая У245; 2 — скоба; 3 — ответвительные сжимы; 4 — винт заземления: 5 — гибкая перемычка: 6 — ответвительный сжим на тросе; 7 — трос.

Индексы 1 и 2 в обозначении АВТ-1 и АРП-2 или АВТС-1 и АВТС-2 означают, что вторые отличаются от первых усиленным несущим тросом.

Ответвления от силовых или осветительных магистралей, выполненных тросовыми проводами и кабелями, осуществляют в специальных коробках типов У245 и У246. Коробки У245 предназначены для выполнения ответвлений проводами сечением 1,5—2,5, мм2 от магистральных проводов сечением 4—10 мм2. Коробки У246 применяют соответственно для магистральных линий сечением 16—35 мм2 и ответвительных 1,5—2,5 мм2. Коробка состоит из двух стальных штампованных крышек, соединяемых винтами. Внутри коробки размещены сжимы в пластмассовом корпусе (типа У732), в которых выполняют ответвления от магистральной линии без ее разрезания. В корпусе коробки установлена специальная скоба с планкой для подвешивания коробки к тросу, при этом трос может крепиться внутри коробки и снаружи. При первом способе крепления скоба вставляется в пазы крышки и планка с винтом фиксирует трос. Если требуется крепление троса снаружи, скоба .прижимает его к корпусу коробки. Коробки можно закреплять также на стенах, потолках и к другим основаниям.

Если требуется крепление троса снаружи, скоба .прижимает его к корпусу коробки. Коробки можно закреплять также на стенах, потолках и к другим основаниям.

На дне коробки имеется заземляющий винт с царапающими шайбами. Заземление коробки осуществляется присоединением нулевого провода магистрали через заземляющий винт к корпусу коробки.

Размеры коробок: У245—150×112 мм, внутри коробки два ответвительных сжима; У246—200X162 мм, внутри коробки семь сжимов. Масса коробок соответственно 0,54 и 1,16 кг.

К коробке можно подвешивать светильник массой до 5 кг с помощью крюка типа У247, который крепится к скобе.

На рис. 4 показаны тросовая коробка и ее применение.

Тросовые проводки выполняются индустриальным способом путем их заготовки на технологических линиях в монтажных мастерских. Работы при индустриальной заготовке тросовых электропроводок выполняются >в Две стадии: в первую стадию выполняют подготовку технической документации, заготовку узлов проводки на технологических линиях и установку закладных частей (натяжные устройства, подвески, закрепы, оттяжки и т. п.) на объекте. Вторая стадия включает монтаж заготовленных узлов электропроводки непосредственно на объекте.

п.) на объекте. Вторая стадия включает монтаж заготовленных узлов электропроводки непосредственно на объекте.

Заготовка узлов тросовых электропроводок на технологической линии (стенде) выполняется по монтажным картам. Монтажная карта содержит эскиз заготовки, спецификацию материалов, технологические указания.

На эскизе заготовки электропроводки указываются размеры между точками крепления троса, между светильниками, ответвительными коробками, подвесами. Эскиз линий тросовой электропроводки выполняется по предварительным замерам на месте монтажа или непосредственно по рабочим проектам.

В технологических указаниях приводятся сведения о порядке крепления светильников, о способах крепления анкерных конструкций и другие указания, связанные с особенностями монтажа данного узла.

На технологической линии в мастерских можно выполнить следующие операции:

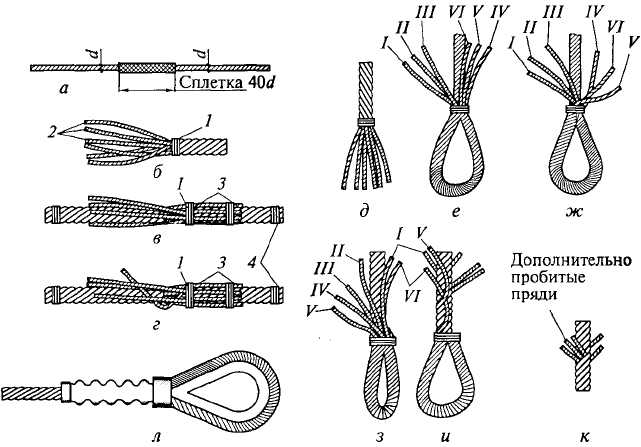

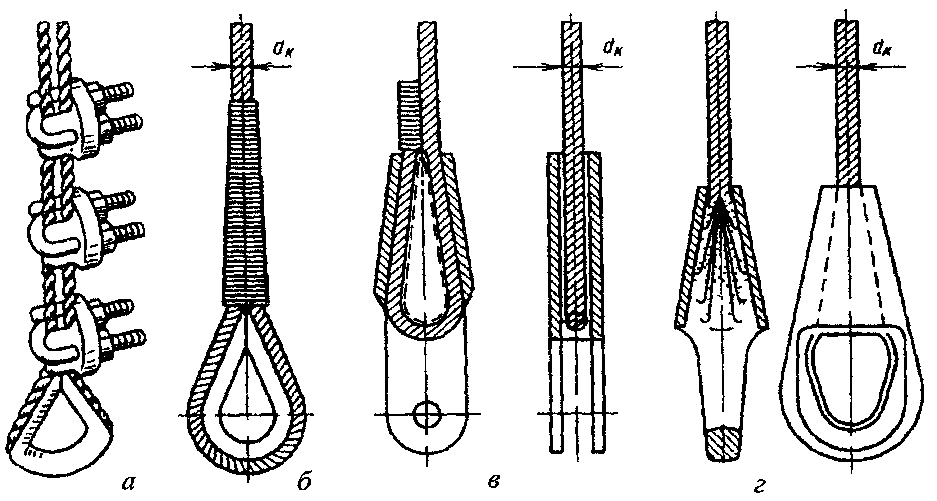

заготовить несущий трос, струны, оттяжки; оконцевать трос с помощью коуша, а катанку стальной обоймой;

заготовить соответствующей длины концы провода или кабеля;

закрепить провод или кабель к тросу полосками с пряжками, перфорированной лентой с кнопками, на клицах и т. д.;

д.;

установить ответвительные коробки на несущем тросе или зажимы на проводе в местах ответвления к светильникам;

ввести концы проводов, кабелей в ответвительные коробки, разделать концы, прозвонить (в случае применения многожильных кабелей) и промаркировать; соединить жилы и скрутить вместе;

сварить жилы в местах соединения; изолировать места соединений поливинилхлоридными колпачками;

подвесить светильники (без стекла) к тросу, присоединить их к электропроводкам, выполнить заземление. Осветительная арматура в зависимости от ее вида, условий транспортировки, отдаленности объекта и других местных условий монтируются в мастерской или на монтаже. При комплектной заготовке вместе с осветительной арматурой подвешивают к тросу только корпуса светильников; защитные и отражательные стекла закрепляют на месте после окончания монтажа;

смотать заготовленную электропроводку на кассеты; подвесить маркировочные бирки; уложить узел на стеллаж или в контейнер. Технологическая линия для заготовки тросовых проводок обычно состоит из двух частей, расположенных раздельно или вместе: обработка стальной проволоки и сборка тросовых электропроводок. Линия предварительной обработки стальной проволоки состоит из четырех механизмов и приспособлений: вертушки для размотки проволоки, механизма для правки, чистки и окраски стальной проволоки, сушильной печи для сушка

Линия предварительной обработки стальной проволоки состоит из четырех механизмов и приспособлений: вертушки для размотки проволоки, механизма для правки, чистки и окраски стальной проволоки, сушильной печи для сушка

окрашенной проволоки и приемнотянущего барабана для намотки обработанной проволоки. Такая линия размещается на площади 40 м2 и имеет производительность до 300 км в год. На линии работает 1 чел. Срок окупаемости капитальных затрат на оборудование линии 3 года. Вторая линия по заготовке и сборке тросовых электропроводок комплектуется станком для отмеривания, специальным столом для сборки заготовок и узлов, приемной вертушкой и стеллажом. В состав линии входят также барабан с обработанной проволокой. Для размещения линии требуется площадь 40—50 м2. На линии заняты 2 чел., годовая производительность линии 120 км, срок окупаемости 2 года.

В мастерских вне зоны монтажа выполняется до 90% работ по трудоемкости.

Доставленные к месту монтажа узлы тросовой электропроводки монтируются на заранее установленные натяжные устройства (анкерные конструкции, вертикальные продольные и поперечные струны и оттяжки, разгрузочный трос, если он предусмотрен проектом). Монтаж электропроводки следует производить так: размотать проводку с кассеты и временно подвесить на высоте 1,2—1,5 м для правки и устранения дефектов, возникших при транспортировке;

Монтаж электропроводки следует производить так: размотать проводку с кассеты и временно подвесить на высоте 1,2—1,5 м для правки и устранения дефектов, возникших при транспортировке;

выправить провода, кабели и подвески; подвесить и подключить светильники, если они не были смонтированы на тросовой линии в МЗУ;

поднять тросовую проводку на проектную высоту и закрепить трос одним концом за анкерную конструкцию;

соединить трос с промежуточными подвесками и оттяжками;

натянуть предварительно трос;

надеть петлю троса на второе анкерное устройство; произвести окончательное натяжение троса и регулировку стрелы провеса натяжными муфтами или анкерными болтами;

заземлить несущий трос;

подключить тросовую электропроводку к питающим проводам;

проверить схему электропроводки; оформить протокол испытания.

Для захвата концов троса при подъеме и натяжке пользуются специальными зажимами. Стрела провеса для пролета 6 м должна составлять 100—150 мм, а для пролета 12 м 200—250 мм.

Металлические части всех элементов тросовой проводки, не имеющие окраски или гальванопокрытий а также оголенные участки троса и анкерное устройство в местах их соприкосновения смазывают техническим вазелином. Металлические скобки и полоски для крепления проводов и кабелей должны иметь защитное покрытие от коррозии и мягкие прокладки из прессшпана, перголина, рубероида, выступающие из-под скобок на 1, 5—2 мм равномерно с обеих сторон.

Рис. 5. Заземление троса провода марки APT.

а — присоединение свободного конца петли; б — использование гибкой стальной перемычки; 1 — трос со снятой изоляцией; 2 — концевая петля на тросе; 3 — шина заземления; 4 — свободный конец петли троса; 5 — гибкая стальная перемычка; 6 — наконечник флажковый; 7 — сжим соединительный.

Поднятую и закрепленную на проектной высоте тросовую проводку подключают к питающей магистральной линии и выполняют заземление несущего троса и всех металлических деталей линии (рис. 5,с, б). Правила не разрешают использование несущего троса в качестве заземляющего проводника.

Правила не разрешают использование несущего троса в качестве заземляющего проводника.

Заключительной операцией являются испытание электропроводки и проверка на световой эффект.

При небольшом объеме работ заготовка тросовых проводок может быть выполнена непосредственно в пролете цеха, где предполагается монтировать проводку. Предварительно обработанная и окрашенная горячекатаная проволока вытягивается лебедкой, разматывается по трассе и временно закрепляется на доступной высоте для работы с пола (1,3—1,5 м). Несущую проволоку оконцовывают петлями с двух сторон и приваривают флажки для заземления. На несущей проволоке по раз- метке устанавливают основания для ответвительных коробок в виде стальных пластин, на которых выштампованы крючки (язычки). Пластины этими крючками надевают на проволоку, концы крючков загибают книзу (рис. 6). Коробки аналогично закрепляют к пластине или к основанию винтами, скобками или шплинтами. Заготовку провода или кабеля в этом случае можно выполнить на технологических линиях в мастерских (мерную резку, зачистку изоляции, скрутку, сварку жил в коробках) и в готовом виде доставить в монтажную зону.

Рис. 6. Без метизное крепление стальной пластины (основания) к проволоке и ответвительной коробки к основанию.

При неиндустриальном способе, т. е. без предварительной заготовки, кабель или провод разрезают на мерные отрезки, соответствующие расстоянию между коробками, закрепляют на несущей проволоке на тросовых подвесках или непосредственно на тросе через каждые 300—350 мм металлическими полосками или поливинилхлоридной лентой с кнопками. Концы проводов или кабеля заводят в коробки или в ответвительные зажимы в пластмассовом корпусе и производят необходимые соединения и ответвления (после прозвонки и маркировки концов).

Рис. 7. Способы крепления проводов и кабелей к струнам. а — подвеска У954; 6 — подвеска У957; в — полоска Лоскутова; г — лента К226 с кнопкой К227; б — полоска с пряжкой ПИ; е — полоска ПЛ с пряжкой ПЛП.

Рис. 8. Способы крепления ответвительных коробок на струне, а — полоса 20X1 с «усами» шириной 4 мм; б — полоса монтажная К-200; в — полоска с пряжкой ПЛ и ПЛП; г — полоса монтажная К-200.

Разновидностью тросовых проводок являются струнные проводки, когда защищенный провод или кабель прикрепляется непосредственно к струне (катанка, телеграфная проволока, трос). Крепление проводов или кабелей к стальной проволоке производят поливинилхлоридной перфорированной лентой с кнопками и другими способами (рис. 7). Узлы крепления коробок выполняют по-разному: полосками непосредственно к струне путем обхвата ими патрубков; на металлической пластине, закрепленной на струне; непосредственно на строительной конструкции (потолок, колонна) при не

большой высоте сооружения (рис. 8). Концевое крепление струнных проводок выполняют глухим или с помощью натяжных устройств с одного конца, промежуточное — через 10—15 м с использованием крепежных деталей, предназначенных для установки коробок и светильников. Промежуточные крепления целесообразно выполнить скользящими, чтобы обеспечить (постоянное натяжение струны по всей длине. Струнные проводки экономичны при прокладке в одном направлении ограниченного количества проводов групповой осветительной сети сечением до 10 мм2. Если по общей трассе проходят несколько кабелей или групп проводок, целесообразно применять лотки. Монтаж струнных проводок выполняется индустриально, узлы струнной проводки полностью заготовляют в мастерских, вне зоны монтажа.

Если по общей трассе проходят несколько кабелей или групп проводок, целесообразно применять лотки. Монтаж струнных проводок выполняется индустриально, узлы струнной проводки полностью заготовляют в мастерских, вне зоны монтажа.

- Назад

- Вперед

- Назад

- Вперед

- Вы здесь:

- Главная

- Книги

- Архивы

- Эксплуатация электрических машин и аппаратуры

Читать также:

- Электрические сети промышленных предприятий

- Монтаж электрических установок

- Прокладка кабелей при низких температурах

- Прокладка кабелей 1-10 кВ

- Монтаж полимерной кабельной арматуры

Затискачі для тросів, види, конструкція, особливості застосування.

Частина 1.. Статті компанії «»СИСТЕМИ КРІПЛЕННЯ»: кріплення, такелаж»

Частина 1.. Статті компанії «»СИСТЕМИ КРІПЛЕННЯ»: кріплення, такелаж»

При використанні сталевих тросів, як правило, не обійтися без спеціальних тросових затискачів, за допомогою яких здійснюється кріплення тросів між собою (нарощування тросів), або формування тросових петель.

В даний час на ринку представлено кілька різних конструкцій затискачів для металевих тросів. Про те, які види затискачів існують, їх особливості та застосування ми розглянемо в цій статті.

Найбільше застосування на ринку України отримали наступні типи тросових затискачів:

- Затискач для тросу DIN 741

- Затискач для тросу одинарний Simplex

- Затискач для тросу подвійний Duplex

- Затискач для тросу овальний бочкоподібний (бочонок)

- Затискач для тросу алюмінієвий

- Зажим для тросу хрестовий

- Зажим для тросу-стопер

Затискач для тросу DIN 741

Що таке затискач тросовий DIN 741

Канатний (тросовий) затискач DIN 741 – вірогідно, найбільш поширена конструкція затискачу, конструкція якого, у свій час була стандартизована Німецьким інститутом стандартизації (DIN).

Конструкція тросового затискачу DIN 741

Затискач являє собою конструкцію, що складається з 3 складових:

- Корпусу (колодка)

- U-подібна скоба (дужка) з нарізаною різьбою на її кінцях

- Двох шестигранних гайок

Для кріплення тросу за допомогою затискачів DIN 741 необхідно вкласти трос в U-скобу, і потім встановити скобу в корпус затискача, затягнувши обидві шестигранні гайки. Фіксація тросу відбувається за рахунок сили тертя, що виникає при здавленні тросу затискачем.

Матеріал тросового затискачу

Значна частина затискачів для тросу DIN 741 виробляється з вуглецевої сталі з цинковим покриттям. Такі затискачі можна застосовувати, як всередині, так і зовні приміщень. Однак, в разі застосування затискачу при постійному контакті з водою, слід використовувати нержавіючі затискачі зі сталі А4. Зрозуміло, що в цьому випадку рекомендується використовувати і нержавіючі троси, але, при цьому, можна використовувати нержавіючі затискачі для кріплення і сталевих оцинкованих тросів і тросів з ПВХ-покриттям.

Застосування тросових затискачів

Незважаючи на простоту використання тросового затискачу DIN741 – його застосування вимагає дотримання кількох важливих умов, ігнорування яких істотно знизить надійність кріплення.

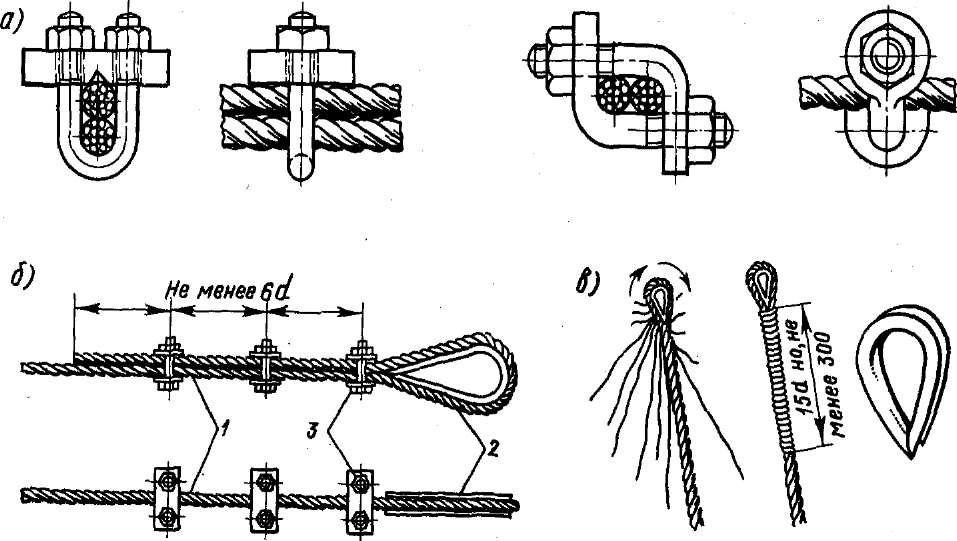

Необхідна кількість тросових затискачів

У загальному випадку, необхідна кількість тросових затискачів визначається спеціальним розрахунком. Для побутового застосування можна керуватися таким правилом — використовувати не менше 3 тросових затискачів для троса діаметром до 8 мм, і не менше 5 штук для тросів більшого діаметра. При цьому відстань між зажимами повинна дорівнювати 6-8 діаметрам троса (наприклад: для троса діаметром 3 мм, відстань між затискачами має становити 18-24 мм).

Застосування тросових затискачів для тросів з ПВХ-покриттям.

В останні роки, велике поширення набули сталеві троси з ПВХ-покриттям, в тому числі шпалерні садові троси. Слід зазначити, що пластикове покриття значно зменшує силу з’єднання з затискачем, тому для забезпечення необхідної міцності кріплення в цьому випадку рекомендуємо використовувати не менше 5 затискачів.

Правильна орієнтація затискачів для тросу

Велике значення при використанні тросових затискачів є їх правильна установка щодо робочої (довшої) гілки троса. Гайки затискачу завжди повинні бути з боку робочої гілки! Порушення цього правила може призвести до того, що міцність з’єднання троса затискачами буде істотно нижче розрахункової.

Повторне використання тросових затискачів

Однією з переваг тросового затискачу DIN 741 є можливість його повторного використання. Однак, тут теж потрібно враховувати кілька моментів, з тим, щоб забезпечити надійне кріплення троса.

Перш за все, потрібно перевірити про те, що скоба вільно, без зусилля, входить в отвори корпусу. Якщо ці 2 деталі не поєднуються без зусилля, це означає, що U-подібна скоба або корпус були погнуті в процесі експлуатації і їх не можна використовувати повторно.

Далі, необхідно перевірити різьблення на кінцях скоби, щоб переконатися в тому, що вона не пошкоджена і гайки зможуть без зусиль закрутитися. Також необхідно перевірити поверхню корпусу затиску на предмет тріщин.

Також необхідно перевірити поверхню корпусу затиску на предмет тріщин.

Незважаючи, на те, що затискач для тросів ДІН 741 є універсальним затискачем, що дозволяє кріпити трос в переважній більшості випадків, на вибір майстра пропонуються і інші види затискачів, які ми розглянемо в наступній статті.

Відеоінструкція застосування тросового затиску DIN 741

Прядение магистральных тросов. История проектирования и строительства

К середине 1935 года северная и южная башни были готовы поддерживать два магистральных троса. Каждый из кабелей имел диаметр чуть более 3 футов (около 1 метра) и весил 12 000 тонн. Они были слишком тяжелы, чтобы перевезти их через пролив Золотые Ворота на баржах и поднять на вершины башен.

Кабели были проложены высоко в воздухе с использованием процесса, называемого прядением кабеля, который был изобретен Джоном А. Роблингом в 1800-х годах. Компания, которую он основал, производила кабели для моста Золотые Ворота.

Чтобы скрутить тросы, рабочие протянули проволоку толщиной с карандаш от бетонного крепления на одном берегу вверх и над обеими башнями, а затем к другому креплению. Затем провод был закреплен и отправлен обратно. Потребовалось много перемещений туда и обратно, чтобы разместить 27 572 провода в каждом кабеле. Отдельные провода были сгруппированы в более тяжелые пряди и уплотнены вместе, чтобы сформировать готовый кабель. Прядение кабелей заняло всего шесть месяцев и девять дней, установив рекорды скорости и эффективности.

Весь вес проезжей части, пересекающей Ворота, может быть подвешен на двух тросах — поэтому мост называется подвесным.

Другие изображения

Известные как прядение, тонкие провода тянулись взад и вперед через пролив стальными колесами. Изображение предоставлено Историческим обществом Сан-Франциско — Коллекция Хаггинса — CHS.Huggins.012 | |

Гидравлический пресс спрессовал тонкие жилы проволоки в один большой трос. Изображение предоставлено Центром истории Сан-Франциско, Публичная библиотека Сан-Франциско | |

Рабочие затягивают болты, чтобы прикрепить ленту к основному кабелю. Позже стальные подвесные тросы были помещены поверх ленты троса и протянуты вниз, чтобы поддерживать конструкцию настила. | |

Популярным экспонатом на мосту является поперечное сечение основного кабеля в натуральную величину, на котором четко видны 27 572 параллельных провода. |

Подробнее об этой теме

Прядение кабелей от PBS American Experience (от 3 до взрослых)

Прочтите понятное описание инновационного процесса, разработанного компанией John A. Roebling’s Sons для скручивания 80 000 миль стальной проволоки в магистральные кабели диаметром 3 фута (чуть меньше метра).

Roebling’s Sons для скручивания 80 000 миль стальной проволоки в магистральные кабели диаметром 3 фута (чуть меньше метра).

Джон А. Роблинг Биография из Музея Роблинга (от 3 до взрослых классов)

Джон А. Роблинг был инженером-строителем, который значительно продвинулся вперед в области проектирования и строительства подвесных мостов. Компания, которую он основал, предоставила сталь и разработала технику скручивания кабелей.

История Компания John A. Roebling’s Sons Company из Музея Роблинга (от 3 класса до взрослого)

Компания John A. Roebling’s Sons, расположенная в Нью-Джерси, стала крупнейшим поставщиком стальных канатов в мире. Сегодня здесь находится музей Роблинга.

Еще фотографии с моста Золотые Ворота, Шоссе и Транспортный Район (GGBHTD) (все возрасты)

Посмотрите еще несколько фотографий крутящегося кабеля.

Вантовый мост | Определение и факты

Река Нева

Все СМИ

- Похожие темы:

- мост

кабельная структура

Просмотреть весь связанный контент →

вантовый мост , форма моста, в которой вес настила поддерживается несколькими почти прямыми диагональными натянутыми тросами, идущими непосредственно к одной или нескольким вертикальным опорам. Башни передают силы троса на фундамент за счет вертикального сжатия. Растягивающие силы в тросах также вызывают горизонтальное сжатие настила.

Башни передают силы троса на фундамент за счет вертикального сжатия. Растягивающие силы в тросах также вызывают горизонтальное сжатие настила.

Строительство вантовых мостов обычно осуществляется консольным методом, поэтому их строительство начинается с заглубления кессонов и возведения башен и якорных стоянок. После того, как башня построена, в каждом направлении сооружается по одному тросу и секция настила. Каждая секция палубы предварительно напряжена перед продолжением. Процесс повторяется до тех пор, пока секции колоды не сойдутся посередине, где они соединятся. Концы закрепляются на опорах.

Больше из Britannica

мост: вантовая опора

Вантовые мосты предлагают проектировщику множество возможностей не только в отношении материалов настила и вант, но и геометрического расположения вант. Ранние примеры, такие как мост Стрёмсунн в Швеции (1956 г.), использовали всего два троса, закрепленных почти в одной точке на высоте башни и расходившихся веером для поддержки настила в широко разнесенных точках. Напротив, мост Оберкасселер, построенный через реку Рейн в Дюссельдорфе, Германия, в 1973 использовал единственную башню посередине двух 254-метровых (846 футов) пролетов; четыре троса были расположены арфой или параллельно, на равном расстоянии друг от друга как вверх по башне, так и вдоль центральной линии палубы. Мост Бонн-Норд в Бонне, Германия (1966 г.), был первым крупным вантовым мостом, в котором использовалось большое количество более тонких тросов вместо относительно небольшого, но более тяжелого. Техническое преимущество заключалось в том, что чем больше тросов, тем тоньше настил. может быть использован. Такие многокабельные устройства впоследствии стали довольно распространенными. Настил с коробчатыми балками Бонн-Норда, как и у большинства вантовых мостов, построенных в XIX в.50-х и 60-х годов был сделан из стали. Однако с 1970-х годов бетонные настилы стали использоваться чаще.

Напротив, мост Оберкасселер, построенный через реку Рейн в Дюссельдорфе, Германия, в 1973 использовал единственную башню посередине двух 254-метровых (846 футов) пролетов; четыре троса были расположены арфой или параллельно, на равном расстоянии друг от друга как вверх по башне, так и вдоль центральной линии палубы. Мост Бонн-Норд в Бонне, Германия (1966 г.), был первым крупным вантовым мостом, в котором использовалось большое количество более тонких тросов вместо относительно небольшого, но более тяжелого. Техническое преимущество заключалось в том, что чем больше тросов, тем тоньше настил. может быть использован. Такие многокабельные устройства впоследствии стали довольно распространенными. Настил с коробчатыми балками Бонн-Норда, как и у большинства вантовых мостов, построенных в XIX в.50-х и 60-х годов был сделан из стали. Однако с 1970-х годов бетонные настилы стали использоваться чаще.

Конструкции вантовых мостов в Соединенных Штатах отражают тенденции как в устройстве вант, так и в материалах настила. Мост Паско-Кенневик (1978 г.) через реку Колумбия в штате Вашингтон поддерживал свой центральный пролет длиной 294 метра (981 фут) от двух двойных бетонных башен, тросы спускались веером к бетонному настилу по обе стороны от проезжей части. Эти же дизайнеры создали мост Ист-Энд (1985) через реку Огайо, которая имеет основной пролет 270 метров (900 футов) и малый пролет 182 метра (608 футов). Единственная бетонная башня имеет форму длинного треугольника в поперечном направлении, а расположение тросов имеет веерный тип, но, в то время как мост Паско-Кенневик имеет два параллельных набора тросов, Ист-Энд имеет только один комплект, расходящийся веером. из одной плоскости на башне в две плоскости на композитном стально-бетонном настиле, так что при переходе от чистого профиля к продольному виду тросы визуально не выравниваются. Мост Саншайн Скайуэй (1987), спроектированный Юджином Фиггом и Джин Мюллер над заливом Тампа во Флориде, имеет основной пролет из предварительно напряженного бетона длиной 360 метров (1200 футов).

Мост Паско-Кенневик (1978 г.) через реку Колумбия в штате Вашингтон поддерживал свой центральный пролет длиной 294 метра (981 фут) от двух двойных бетонных башен, тросы спускались веером к бетонному настилу по обе стороны от проезжей части. Эти же дизайнеры создали мост Ист-Энд (1985) через реку Огайо, которая имеет основной пролет 270 метров (900 футов) и малый пролет 182 метра (608 футов). Единственная бетонная башня имеет форму длинного треугольника в поперечном направлении, а расположение тросов имеет веерный тип, но, в то время как мост Паско-Кенневик имеет два параллельных набора тросов, Ист-Энд имеет только один комплект, расходящийся веером. из одной плоскости на башне в две плоскости на композитном стально-бетонном настиле, так что при переходе от чистого профиля к продольному виду тросы визуально не выравниваются. Мост Саншайн Скайуэй (1987), спроектированный Юджином Фиггом и Джин Мюллер над заливом Тампа во Флориде, имеет основной пролет из предварительно напряженного бетона длиной 360 метров (1200 футов).