Какая температура плавления стекла: Температура плавления стекла — подробный ответ здесь!

Кварцевое стекло отлили под давлением при низкой температуре

Ученые изобрели простой способ изготавливать сложные детали из кварцевого стекла. Для этого они предложили использовать низкотемпературное литье под давлением, где в качестве сырья используется не чистый диоксид кремния, а его нанокомпозит со связующим материалом. Потенциально это позволит изготавливать стеклянные детали так же массово, как и пластиковые. Статья опубликована в журнале Science.

Стекло из чистого диоксида кремния, или кварцевое стекло, обладает множеством полезных свойств. Из-за низкого коэффициента преломления и прозрачности в широком диапазоне из него можно делать оптические компоненты. Кроме того, кварцевое стекло очень прочное, термостойкое и практически не меняет размеров от перепадов температуры, благодаря чему из него можно изготавливать лабораторное оборудование, оболочки газоразрядных ламп, архитектурные детали или иллюминаторы космических кораблей.

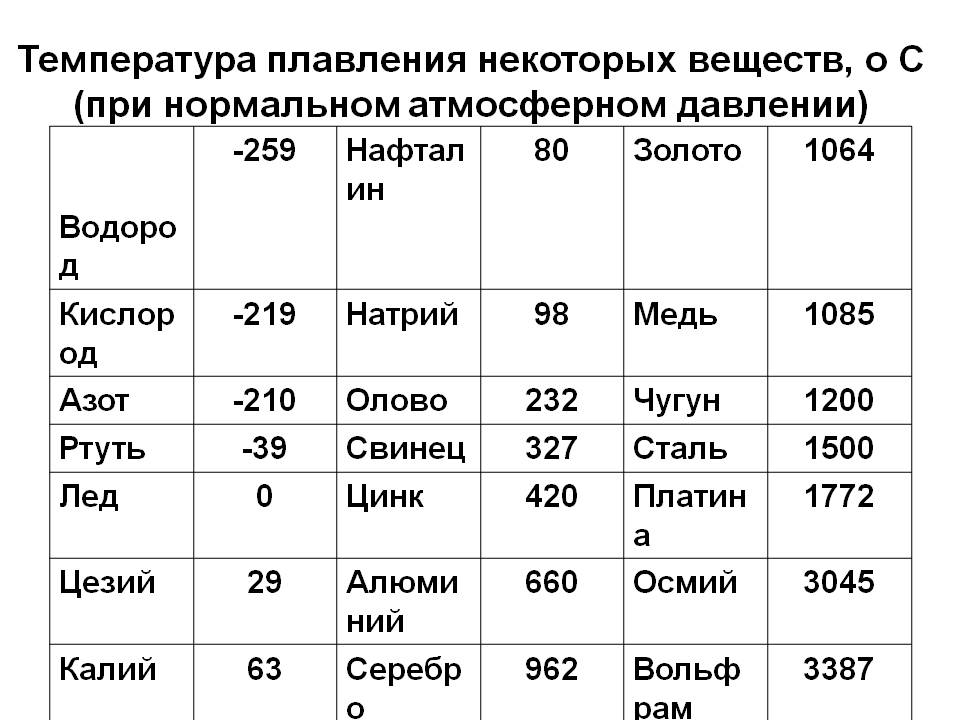

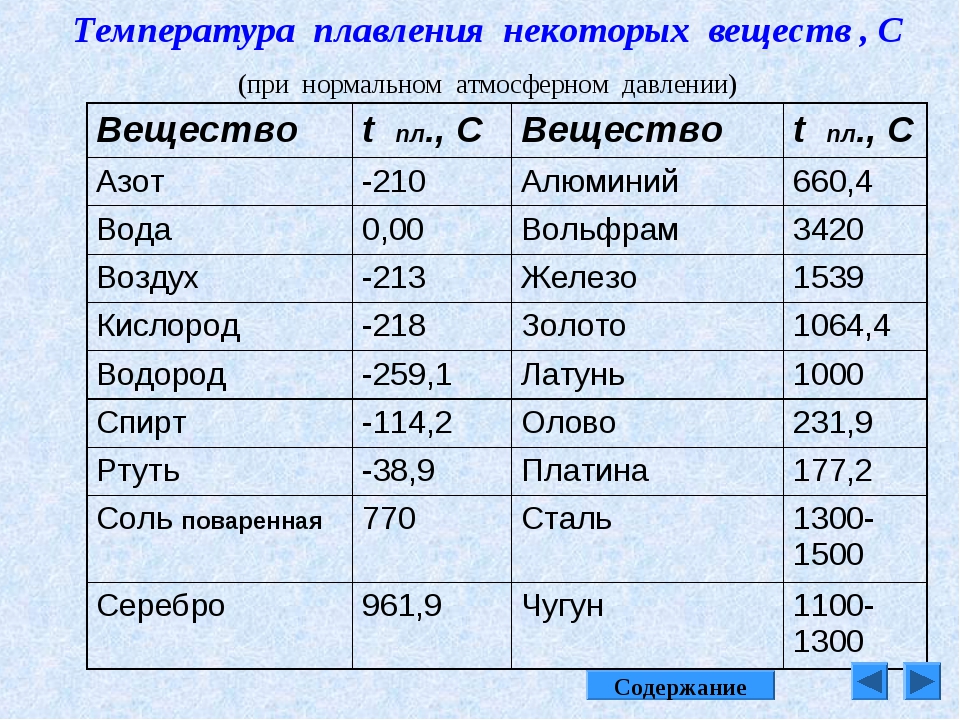

В то же время из-за этих свойств кварцевое стекло тяжело изготавливать и обрабатывать, и, что хуже всего, до настоящего момента детали из него не умели получать с помощью литья под давлением. При литье под давлением расплавленный или размягченный материал закачивается в форму, после чего деталь достаточно лишь слегка доработать. Это один из самых удобных методов изготовления сложных деталей из пластика или металла, но кварцевое стекло необходимо отливать при температуре около двух тысяч градусов, что гораздо выше точки плавления железа. Поскольку аппарат для литья под давлением при такой температуре получится очень дорогим и сложным, их трудно применять для массового производства, а потому стеклянные детали предпочитают заменять пластиковыми, хоть они и хуже.

При литье под давлением расплавленный или размягченный материал закачивается в форму, после чего деталь достаточно лишь слегка доработать. Это один из самых удобных методов изготовления сложных деталей из пластика или металла, но кварцевое стекло необходимо отливать при температуре около двух тысяч градусов, что гораздо выше точки плавления железа. Поскольку аппарат для литья под давлением при такой температуре получится очень дорогим и сложным, их трудно применять для массового производства, а потому стеклянные детали предпочитают заменять пластиковыми, хоть они и хуже.

Маркус Мадер (Markus Mader) из Фрайбургского университета и его коллеги изобрели метод отливки кварцевого стекла под давлением при низких температурах. Сырьем для их метода служит нанопорошок диоксида кремния с диаметром частиц от 50 до 100 нанометров. Для начала его смешивают со связующим пластичным агентом, Поливинилбутиралом, добавляют этиленгликоль и тщательно перемешивают. Затем смесь сушат, в результате чего получается податливая масса, напоминающая мягкий пластик по механическим свойствам. Из нее формируют гранулы, которые засыпают в экструдер, предназначенный для выдавливания материала с температурой 170 градусов и давлением 1000 бар.

Из нее формируют гранулы, которые засыпают в экструдер, предназначенный для выдавливания материала с температурой 170 градусов и давлением 1000 бар.

Материал выдавливают в форму и остужают, в результате чего получается заготовка детали. Эту заготовку затем вымочивают в воде, чтобы избавиться от основной доли связующего вещества.

Чтобы вывести 80 процентов материала из заготовки сантиметровой толщины потребовалось 12 часов, но чем тоньше деталь, тем меньше необходимо времени. На финальном этапе заготовки перемещают в печь, чтобы нанопорошок спекся в монолитное стекло. Материал следует спекать в вакууме при температуре 1300 градусов в течение 24 часов, в результате чего получается качественное кварцевое стекло с прозрачностью более 90 процентов, гладкое без дополнительной обработки.

Для демонстрации возможностей ученые сформировали 200 маленьких стеклянных деталей за 18 минут в полностью автоматическом режиме, а также несколько сложных стеклянных деталей, например, включающих микроканалы для жидкости. Кроме того, метод подходит и для работы с обычным стеклом. Ученые надеются, что этот метод позволит сделать стеклянные детали столь же распространенными, как и пластиковые.

Кроме того, метод подходит и для работы с обычным стеклом. Ученые надеются, что этот метод позволит сделать стеклянные детали столь же распространенными, как и пластиковые.

Ранее швейцарские ученые научились изготавливать сложные предметы из стекол разного состава с помощью 3D-печати, но их метод требует фотоотверждения, а детали получаются не такими прозрачными. О том, как изготавливают стекла для самолетов и испытывают их на птицестойкость, можно прочитать в нашем материале «Я ломал стекло».

Василий Зайцев

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Статьи

Стекло – один из наиболее распространённых художественных материалов, отличающийся удивительным богатством технических и декоративных возможностей. Его история насчитывает около пяти тысяч лет. Плиний Старший связывал происхождение стекла с древней Финикией. По легенде, «финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней, они обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был твёрд как камень, горел огнём на солнце и был чист и прозрачен, как вода. Это было стекло»*.

За неимением под рукой камней, они обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был твёрд как камень, горел огнём на солнце и был чист и прозрачен, как вода. Это было стекло»*.

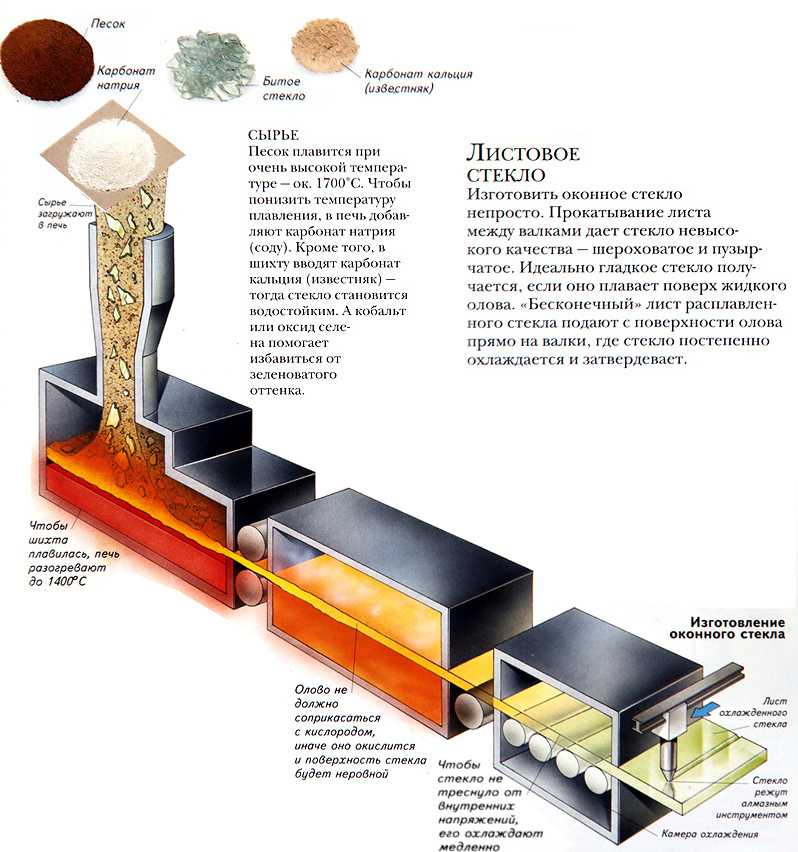

Стекло является искусственным аморфным материалом, получаемым при температуре 1500-1700С путем варки специальной смеси, называемой «шихтой», состоящей из 75% песка (кремнозёма), 10% известняка или мела (оксида кальция) и 15% соды (карбонат натрия). Именно кремнозём является основным компонентом шихты. Его температура плавления 2000○С, что значительно выше той, которую можно получить в традиционных печах для варки стекла. Поэтому, температуру плавления кремнезёма понижают при помощи добавления соды (карбоната натрия). Третий обязательный элемент – кальций в виде известняка или мела – служит стабилизатором, придавая стеклу прочность и делая его более устойчивым к влиянию окружающей среды и химических воздействий. Стекло же, полученное только из песка и соды, разрушается под действием атмосферной влаги и может раствориться в воде.

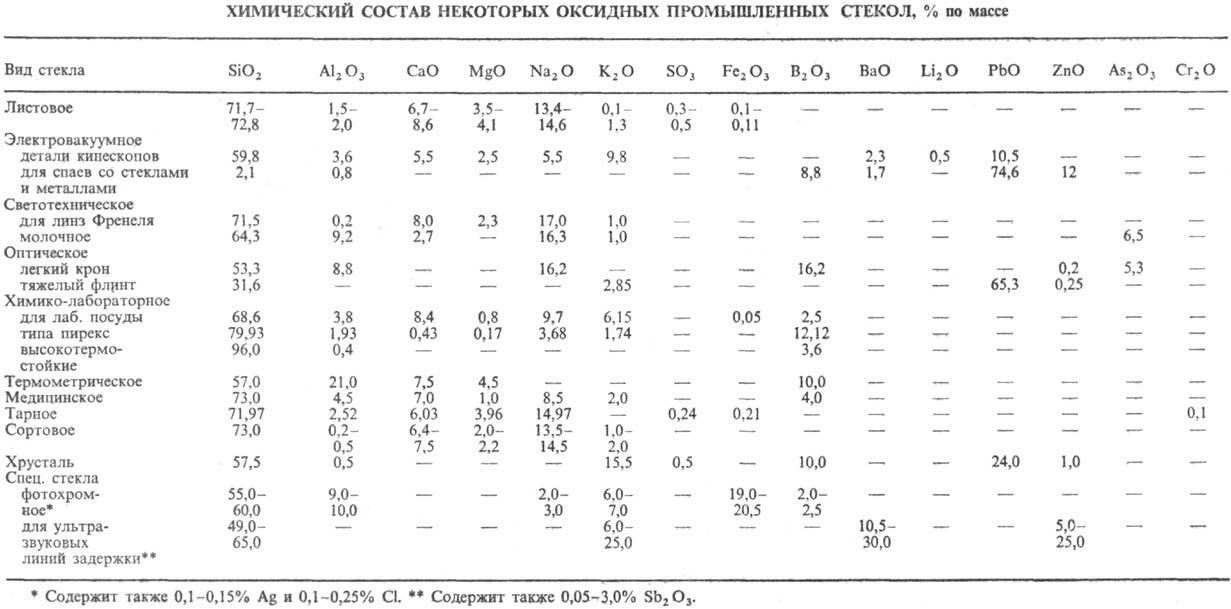

На практике в состав стекла входят пять-шесть и более компонентов. Кроме того, добавление или замена в рецептуре стекла одного компонента на другой отражается не только на свойствах материала, но и на способе его обработки. Так, производимое в Венеции содово-известковое (кальциево-натриевое) стекло, расцвет которого приходится на XV-XVI века, отличается мягкостью и легко поддается обработке. Его украшали филигранным узором, налепами и росписью полихромными эмалями. Твердостью, высокой степенью прозрачности и хорошими оптическими свойствами отличается калиево-кальциевое стекло (т.н. «богемский хрусталь»), появившееся в 1670-1680-х гг. в Богемии, что позволило при декорировании применять гравировку, резьбу и шлифование. Такое стекло называют «поташным» или лесным, так как роль соды играет поташ (карбонат калия) – пепел древесных пород. В конце XVII в. было изобретено свинцово-калиевое стекло, получившее название «хрусталь». Это сорт прозрачного бесцветного стекла отличается высоким показателем светопреломления, полученным за счет большого содержания в шихте оксида свинца (от 24 до 30 %), частично или полностью заменившим известь. Сильный блеск и высокий коэффициент светопреломления данного вида стекла подчёркивается гранением.

Сильный блеск и высокий коэффициент светопреломления данного вида стекла подчёркивается гранением.

Стекло может быть бесцветным и цветным, прозрачным и глушеным (непрозрачным). Для получения глушеного стекла в шихту вводят различные вещества в виде фосфора, олова, мышьяка, сурьмы, костяной муки и прочее. Для получения цветного добавляют различные окислы металлов (медь для голубых оттенков, хром – зелёных, марганец – фиолетовых, кобальта — синих и т.д.).

Для создания (формования) стеклянных изделий применялись различные технологии, некоторые из них используются до сих пор. Так, для изготовления полых сосудов в Месопотамии, а затем в Египте применяли технику сердечника, расцвет которой приходится на IV-II века до н.э. На металлический стержень надевали глиняную болванку-сердечник, которому придавали форму будущего сосуда. Далее на металлический прут набирали порцию горячего стекла и, поднося его к медленно вращающемуся сердечнику, вытягивавшиеся стеклянные жгуты «наматывали» круг за кругом, вплотную, по спирали. Соединяясь, они создавали тулово сосуда. Неровная поверхность стенок сформованного таким образом предмета разглаживалась путем повторного нагревания и обкатки на плоской поверхности из камня, мрамора или железа. Дополнительно разогревая сосуд, формовали венчик, прикрепляли ножку и ручки.

Соединяясь, они создавали тулово сосуда. Неровная поверхность стенок сформованного таким образом предмета разглаживалась путем повторного нагревания и обкатки на плоской поверхности из камня, мрамора или железа. Дополнительно разогревая сосуд, формовали венчик, прикрепляли ножку и ручки.

В IX веке до н.э. возникла техника литья – формования изделий путем заливания горячего стекла в форму (глиняную или металлическую, одноразовую или разъёмную многоразовую). В античном стеклоделии до I века подобным способом отливали чаши с толстыми стенками – двуручные кубки, скифосы и канфары. После остывания поверхности предметов подвергали полировке, детали дорабатывали резьбой.

В Египте, Сирии и Риме со II века до н.э. по I в. н.э. мастера-стеклоделы создавали чаши, имитирующие изделия из цветного камня. Для этого они сочетали литьё с мозаичной техникой. Из стволиков стекла разного цвета собирали пучок, который в сечении давал задуманный узор. Стволики сваривали, превращая в монолитную заготовку. Ее разогревали и растягивали. Полученный длинный стержень рассекали на пластинки с желаемым узором, которые укладывали в форму. Промежутки заполняли толчёным стеклом. При нагревании в печи пластинки сплавлялись с фоном, создавая причудливые узоры.

Ее разогревали и растягивали. Полученный длинный стержень рассекали на пластинки с желаемым узором, которые укладывали в форму. Промежутки заполняли толчёным стеклом. При нагревании в печи пластинки сплавлялись с фоном, создавая причудливые узоры.

Создание изделий путем заполнения формы дробленым легкоплавким стеклом, которое при медленном разогреве расплавляется и заполняет все пустоты, получил название «моллирование». Данным способом, как правило, изготовляется стеклянная скульптура или изделия с рельефами.

Со времен Римской империи известна стеклодувная (ламповая) техника, позволяющая изготавливать небольшие предметы из легкоплавких стеклянных заготовок-дротов (т.е. палочек или трубочек) путем их разогрева на горелке масляной (позднее газовой) лампы. Последующая формовка производилась вручную, при помощи различных пинцетов и щипцов.

Древнейшей технологией в стеклоделии было прессование — способ формования изделий из расплавленного стекла путем выдавливания стекломассы в формы. Ручное прессование стекла тестообразной консистенции в форму было известно еще в XVI в. до н.э. в Древнем Египте, где подобным образом выделывались небольшие по размеру предметы: бусы, амулеты, мозаичные плитки. В XVI-XVIII вв. в Европе ручное прессование использовалось для изготовления мелких предметов, например, подвесок для люстр. Механизированный метод прессования был разработан в США между 1820-1825 гг. Во второй половине XIX столетия прессование стекла принимает во всех странах промышленные масштабы; «форменные и штампованные» изделия широко выпускаются на многих заводах США, Европы и России.

Ручное прессование стекла тестообразной консистенции в форму было известно еще в XVI в. до н.э. в Древнем Египте, где подобным образом выделывались небольшие по размеру предметы: бусы, амулеты, мозаичные плитки. В XVI-XVIII вв. в Европе ручное прессование использовалось для изготовления мелких предметов, например, подвесок для люстр. Механизированный метод прессования был разработан в США между 1820-1825 гг. Во второй половине XIX столетия прессование стекла принимает во всех странах промышленные масштабы; «форменные и штампованные» изделия широко выпускаются на многих заводах США, Европы и России.

Формование изделий из расплавленного стекла вручную, с помощью специальной трубки-понтии, называется выдуванием. Понтия была изобретена около 64 г. до н.э. и позволяла мастеру-выдувальщику создавать предмет непосредственно у печи, в так называемом «горячем виде». С помощью трубки из горшка выбирают комок расплавленного стекла, называемый «пулькой», из которого затем выдувают изделия. Выдувание стекла – древний традиционный способ ручного формования изделий, сохраняющийся до наших дней. Стеклянные изделия, полностью изготовленные (выдутые и декорированные) из стекольного расплава непосредственно у стекловаренной печи, имеют наименование «гутное стекло». Для придания же изделиям нужной конфигурации стеклянный пузырь помещают в форму.

Выдувание стекла – древний традиционный способ ручного формования изделий, сохраняющийся до наших дней. Стеклянные изделия, полностью изготовленные (выдутые и декорированные) из стекольного расплава непосредственно у стекловаренной печи, имеют наименование «гутное стекло». Для придания же изделиям нужной конфигурации стеклянный пузырь помещают в форму.

Природные свойства стекла и его уникальность отмечалась во все времена. Так, М.В. Ломоносовым в 1752 г. было написано «Письмо о пользе стекла», адресованное Ивану Ивановичу Шувалову:

Неправо о вещах те думают, Шувалов,

Которые Стекло чтут ниже Минералов,

Приманчивым лучем блистающих в глаза:

Не меньше польза в нем, не меньше в нем краса

Нередко я для той с Парнасских гор спускаюсь;

И ныне от нее на верьх их возвращаюсь,

Пою перед тобой в восторге похвалу

Не камням дорогим, ни злату, но Стеклу**.

*Цит. по: Качалов Н.Н. Стекло. М., 1959. С.11.

**Цит. по: Ломоносов М.В. Письмо о пользе Стекла // М.В. Ломоносов. Избранные произведения. Л.,1986. С. 236.

Источники:

1. Искусство стеклоделия // Антиквариат, предметы искусства и коллекционирования. № 1-2 (123), январь-февраль 2015. С. 74-93.

2. Качалов Н.Н. Стекло. М., 1959.

3. Ломоносов М.В. Письмо о пользе Стекла // М.В. Ломоносов. Избранные произведения. Л.,1986. С. 236.

4. Поляшова О.М. Русское стекло XVIII – начала XX вв. из собрания Всероссийского музея декоративно-прикладного и народного искусства. М., 2014.

5. Техники производства стекла // Государственный Эрмитаж. Образовательная музейная программа [Электронный ресурм]. URL: http://edu.hermitage.ru/

Физики сделали удивительное открытие, обнаружив поверхностное таяние в стеклах — ScienceDaily

В 1842 году знаменитый британский исследователь Майкл Фарадей случайно сделал удивительное наблюдение: на поверхности льда образуется тонкий слой воды, несмотря на то, что он значительно ниже нуля градусов. Таким образом, температура ниже точки плавления льда, но поверхность льда растаяла. Этот жидкий слой на кристаллах льда также является причиной того, что снежки слипаются.

Таким образом, температура ниже точки плавления льда, но поверхность льда растаяла. Этот жидкий слой на кристаллах льда также является причиной того, что снежки слипаются.

Лишь 140 лет спустя, в 1985, что это «поверхностное плавление» может быть научно подтверждено в контролируемых лабораторных условиях. К настоящему времени поверхностное плавление было продемонстрировано для различных кристаллических материалов и хорошо изучено с научной точки зрения: на несколько градусов ниже фактической температуры плавления на поверхности твердого материала образуется слой жидкости толщиной всего в несколько нанометров. Поскольку поверхностные свойства материалов играют решающую роль при их использовании, например, в катализаторы, датчики, аккумуляторные электроды и многое другое, поверхностное плавление имеет не только фундаментальное значение, но и с точки зрения технических приложений.

Следует подчеркнуть, что этот процесс не имеет абсолютно никакого отношения к эффекту, скажем, извлечения кубика льда из морозильной камеры и помещения его на температуру окружающей среды. Причина, по которой в таких условиях кубик льда сначала тает на своей поверхности, заключается в том, что поверхность значительно теплее, чем внутренняя часть кубика льда.

Причина, по которой в таких условиях кубик льда сначала тает на своей поверхности, заключается в том, что поверхность значительно теплее, чем внутренняя часть кубика льда.

Поверхностное плавление, обнаруженное в стекле

В кристаллах с периодически расположенными атомами тонкий слой жидкости на поверхности обычно обнаруживается с помощью экспериментов по рассеянию, которые очень чувствительны к наличию порядка атомов. Поскольку жидкости расположены нерегулярно, такие методы могут четко разрешить появление тонкой жидкой пленки поверх твердого тела. Этот подход, однако, не работает для стекол (т. е. неупорядоченных аморфных материалов), потому что нет разницы в порядке атомов между твердым телом и жидкостью. Таким образом, поверхностное плавление стекол остается малоизученным в экспериментах.

Чтобы преодолеть вышеупомянутые трудности, Клеменс Бехингер, профессор физики Констанцского университета, и его коллега Ли Тянь применили хитрость: вместо изучения атомарного стекла они создали неупорядоченный материал из микроскопических стеклянных сфер, известный как коллоиды. . В отличие от атомов, эти частицы примерно в 10 000 раз больше и их можно наблюдать непосредственно под микроскопом.

. В отличие от атомов, эти частицы примерно в 10 000 раз больше и их можно наблюдать непосредственно под микроскопом.

Исследователям удалось продемонстрировать процесс поверхностного плавления в таком коллоидном стекле, потому что частицы вблизи поверхности движутся намного быстрее, чем твердое тело под ним. На первый взгляд, такое поведение не совсем неожиданно, так как плотность частиц на поверхности ниже, чем в нижележащем сыпучем материале. Следовательно, частицы, находящиеся близко к поверхности, имеют больше места для движения друг мимо друга, что делает их быстрее.

Удивительное открытие

Что удивило Клеменса Бехингера и Ли Тиана, так это то, что даже глубоко под поверхностью, где плотность частиц достигла объемного значения, подвижность частиц по-прежнему значительно выше по сравнению с объемом материал. Изображения под микроскопом показывают, что этот ранее неизвестный слой имеет толщину до 30 диаметров частиц и продолжается от поверхности в более глубокие области твердого тела в виде полос. «Этот слой, который глубоко проникает в материал, обладает интересными свойствами материала, поскольку сочетает в себе жидкие и твердые свойства», — объясняет Бехингер.

«Этот слой, который глубоко проникает в материал, обладает интересными свойствами материала, поскольку сочетает в себе жидкие и твердые свойства», — объясняет Бехингер.

Как следствие, свойства тонких неупорядоченных пленок очень сильно зависят от их толщины. Фактически, это свойство уже используется при их использовании в качестве тонких ионных проводников в батареях, которые имеют значительно более высокую ионную проводимость по сравнению с толстыми пленками. Однако благодаря новым выводам, полученным в результате экспериментов, это поведение теперь можно понять количественно и, таким образом, оптимизировать для технических приложений.

Достигнута температура припоя золотого олова

Сегодня компания Hitachi объявила об успешной разработке низкоплавкого стекла с температурой плавления 220-300°C («легкоплавкое стекло»). Это стекло было разработано как низкотемпературный герметик, который не содержит регулируемых материалов, таких как свинец, представляющий высокую нагрузку на окружающую среду, или легко испаряющихся галогенов, таких как фтор или йод.

Разработанное стекло станет частью линейки экологичных легкоплавких ванадатных стекол Hitachi Chemicals серии «Vaneetect», позволяющих использовать их даже при более низких температурах. Он относительно недорог по сравнению с золото-оловянным припоем, обычным низкотемпературным герметиком, и обеспечивает лучшие герметизирующие свойства, чем адгезивные смолы, против воздуха и влаги. Кроме того, поскольку разработанное легкоплавкое стекло можно использовать с металлами, керамикой и смолами, а также плавить с помощью различных источников тепла, таких как электроплитки, инфракрасные лампы, лазеры и т. д., оно также открывает новые возможности. для устройства устройства и технологии процесса. Поставки образцов от Hitachi Chemical доступны с сегодняшнего дня.

В декабре 2009 года Hitachi и Hitachi Chemical успешно разработали экологически безопасное легкоплавкое ванадатное стекло «Vaneetect» с температурой запайки 350-400°C в качестве альтернативного герметика для токсичного легкоплавкого стекла, содержащего свинец и фтор. или относительно дорогой золото-оловянный припой. В феврале 2012 года Hitachi Chemical начала массовое производство Vaneetect, и теперь он применяется в электронных устройствах, таких как кварцевые генераторы и устройства MEMS. Однако припой с золотым оловом, который может герметизироваться в вакууме при температуре около 300 ℃, по-прежнему используется в высококачественных электронных устройствах. Кроме того, для повышения надежности электронных устройств, в которых в настоящее время используются клейкие смолы, в последние годы существует растущий спрос на повышенную устойчивость к воздуху/влаге.

или относительно дорогой золото-оловянный припой. В феврале 2012 года Hitachi Chemical начала массовое производство Vaneetect, и теперь он применяется в электронных устройствах, таких как кварцевые генераторы и устройства MEMS. Однако припой с золотым оловом, который может герметизироваться в вакууме при температуре около 300 ℃, по-прежнему используется в высококачественных электронных устройствах. Кроме того, для повышения надежности электронных устройств, в которых в настоящее время используются клейкие смолы, в последние годы существует растущий спрос на повышенную устойчивость к воздуху/влаге.

Чтобы удовлетворить эту потребность, Hitachi и Hitachi Chemical начали разработку стекла, плавящегося при еще более низкой температуре, и, открыв технологию управления структурой стекла, сумели снизить температуру сварки с 350–400°C до 220–300°C и дополнительно улучшить устойчивость к воде и пару. Особенности разработанной технологии описаны ниже.

(1) Технология с более низкой температурой плавления

В прежней технологии изготовления легкоплавкого стекла низкая температура плавления, а также высокая герметичность и устойчивость к воде/пару достигались за счет легирования сетчатой структуры стекла катионами, образующими слабые связи с ионами кислорода и/или имеют большой ионный радиус*6. На основе этой технологии был разработан метод управления структурой сетки стекла, позволяющий стабильно вводить ионы серебра с эффектом значительного снижения температуры плавления до 220-300 ℃. Регулируя количество ионов серебра, вводимых в структуру стекла, также можно контролировать температуру герметизации. Кроме того, за счет уменьшения количества катионов, которые легко связываются с молекулами воды, также была достигнута превосходная водо-/паростойкость.

На основе этой технологии был разработан метод управления структурой сетки стекла, позволяющий стабильно вводить ионы серебра с эффектом значительного снижения температуры плавления до 220-300 ℃. Регулируя количество ионов серебра, вводимых в структуру стекла, также можно контролировать температуру герметизации. Кроме того, за счет уменьшения количества катионов, которые легко связываются с молекулами воды, также была достигнута превосходная водо-/паростойкость.

(2) Особенности разработанного стекла

- Воздействие на окружающую среду может быть сведено к минимуму, поскольку стекло не содержит свинца или галогенов.

- Благодаря структуре стекла, состоящей только из оксидов, его можно нагревать и использовать в качестве уплотнения в атмосфере, вакууме или азоте.

- Стекло можно нагревать с помощью различных источников тепла, таких как нагревательные плитки, инфракрасные лампы, различные лазеры и т. д. Кроме того, можно предотвратить термическую деградацию термочувствительных органических устройств или электронных устройств, использующих подложки из смолы, с помощью лазерного источника для нагревать только легкоплавкую стеклянную часть.

Учитывая вышеперечисленные особенности, разработанное стекло является потенциальной альтернативой золото-оловянным припоям и адгезивным смолам, а также в качестве низкотемпературного воздухонепроницаемого герметика для реализации конструкций устройств, которые до сих пор не существовали, или нового процесса. технологии. Hitachi Group продолжит активно разрабатывать и применять на практике новые технологии для снижения нагрузки на окружающую среду.

Источник:

Хитачи

Цитата :

Легкоплавкое стекло 220-300С для герметизации: Достигнуты температуры золото-оловянного припоя (27 ноября 2012 г.)

получено 16 мая 2023 г.

с https://phys.org/news/2012-11-300c-low-melting-glass-hermetic-gold-tin.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.