Краска для солнечных коллекторов: Селективная краска для солнечных коллекторов, как сделать покрытие своими руками

Селективная краска для солнечных коллекторов, как сделать покрытие своими руками

Содержание

- 1 Черный цвет — черному цвету рознь

- 2 Новые составы, новые методы получения высокоэффективных абсорберов

- 3 Селективные покрытия в домашних условиях

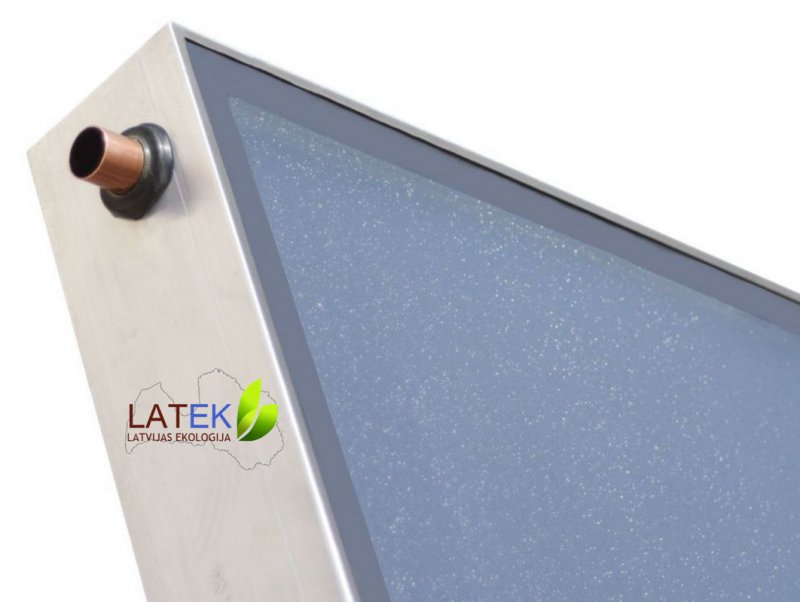

Важнейшей частью любого коллектора – плоского, вакуумного, воздушного – является абсорбер. Именно абсорбер преобразует энергию солнечного излучения в энергию тепловую. В плоских водяных и в воздушных коллекторах абсорбер в общем случае представляет собой металлический лист, покрашенный в черный цвет селективной краской для солнечных коллекторов. Причем в воздушном коллекторе абсорбер может быть выполнен с ребрами для увеличения площади нагреваемой поверхности. В вакуумных коллекторах абсорберы представляют собой тонкие пластины в вакуумных трубках. В плоских водяных и в вакуумных коллекторах абсорберы передают накопленное тепло теплоносителю. В воздушных коллекторах просто нагревают до высокой температуры воздух, находящийся в коллекторе. Но в любом случае важнейшую роль в процессе нагрева играет покрытие абсорбера.

Но в любом случае важнейшую роль в процессе нагрева играет покрытие абсорбера.

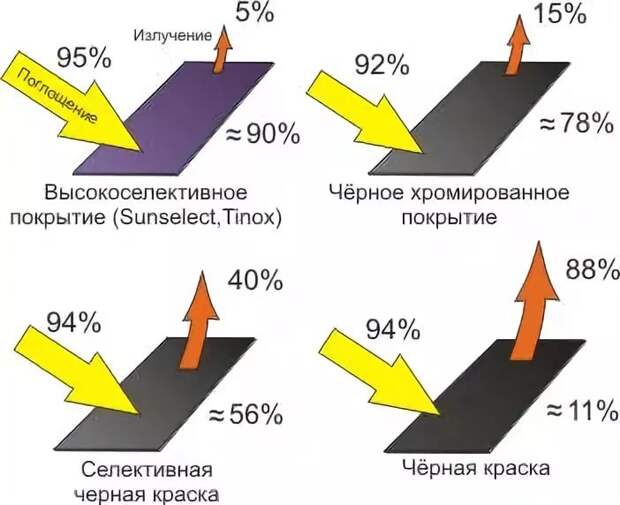

Черный цвет — черному цвету рознь

Некоторые умельцы наносят селективное покрытие для солнечных коллекторов своими руками, наивно полагая, что, покрасив металлический лист черной краской, они решат все проблемы. Но черная краска бывает разная. И как эффективно будет работать коллектор, в огромной степени зависит от того, какой именно краской покрыт абсорбер. Дело в том, что черные краски различных составов по-разному реагируют на солнечный свет. Какая-то часть солнечной энергии поглощается, а какая-то отдается в виде теплового излучения, а результирующая эффективность будет очень низкой. Так, например, эффективность абсорбера, покрытого обычной черной краской, составляет всего 11%, в то время, как при покрытии другими типами красок эффективность может превышать 90%. Кроме того, обычные черные краски не обладают термостойкостью и при длительном нагревании начинают слоиться, отставать от основы.

Как работают различные покрытия

Главных показателей, которые характеризуют ту или иную черную краску для покрытия абсорбера, всего два. Это, во-первых, способность поглощения солнечной энергии и, во-вторых, способность покрытия поверхности к излучению энергии в длинноволновом диапазоне. Чем выше первый показатель и ниже второй, тем эффективнее покрытие. Так, например, два слоя покрытия «Черный никель» поверх гальванопокрытия из никеля на мягкой стали (согласно технологии деталь была погружена на шесть часов в кипящую воду) показали способность поглощения, равную 0.94. При этом способность излучения составила всего 0.07. Или «Черный никель», содержащий окиси и сульфиды никеля и цинка, нанесенный на полированный никель, имеет способность поглощения, равную 0.910, при способности излучения 0.11.

Это, во-первых, способность поглощения солнечной энергии и, во-вторых, способность покрытия поверхности к излучению энергии в длинноволновом диапазоне. Чем выше первый показатель и ниже второй, тем эффективнее покрытие. Так, например, два слоя покрытия «Черный никель» поверх гальванопокрытия из никеля на мягкой стали (согласно технологии деталь была погружена на шесть часов в кипящую воду) показали способность поглощения, равную 0.94. При этом способность излучения составила всего 0.07. Или «Черный никель», содержащий окиси и сульфиды никеля и цинка, нанесенный на полированный никель, имеет способность поглощения, равную 0.910, при способности излучения 0.11.

Новые составы, новые методы получения высокоэффективных абсорберов

Над поиском составов термостойких красок, способных по максимуму поглощать солнечную энергию, работают многие ученые. В Германии в 1980 году доктор Вольфганг Цезиаль и инженер Густав Кроз получили патент на «Способ получения селективно поглощающих площадей поверхности для солнечных коллекторов и устройство для реализации этого способа». Их работа получила дальнейшее развитие и была подкреплена патентами, полученными в 1998 и в 2001 годах. Целью этих и других аналогичных разработок являются, во-первых, достижение высокой степени поглощения, а следовательно, и высокой степени конверсии падающего солнечного света в полезное тепло, а во-вторых, достижение минимальной излучательной способности, то есть низкое тепловое излучение.

Их работа получила дальнейшее развитие и была подкреплена патентами, полученными в 1998 и в 2001 годах. Целью этих и других аналогичных разработок являются, во-первых, достижение высокой степени поглощения, а следовательно, и высокой степени конверсии падающего солнечного света в полезное тепло, а во-вторых, достижение минимальной излучательной способности, то есть низкое тепловое излучение.

Для изготовления высокоэффективных абсорберов с нанесенным покрытием разрабатываются специальные технологии получения селективных красок и методы их нанесения на поверхности абсорберов, которые, к тому же, могут изготавливаться из различных материалов. К концу девяностых годов прошлого века это были, в основном, гальванически нанесенные слои так называемых «черного хрома» или «черного никеля». При этом были получены достаточно обнадеживающие результаты для указанных покрытий, а именно качество поглощения до 96%, процент излучения около 10%. Это были очень хорошие показатели.

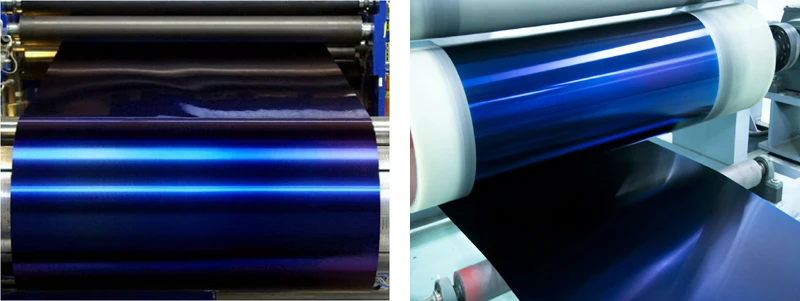

Разработанные в середине девяностых годов в Германии методы нанесения селективного покрытия использовали процесс вакуумного напыления на основу. Были проведены эксперименты с нанесением на медную основу титаново-оксинитридных, а также керамических покрытий. Позднее были проведены эксперименты с алюминиевыми листами. Эти покрытия при контрольных замерах показали значение поглощения солнечного излучения, превышающее 95%, а значение излучательной способности — в пределах от 3% до 5%. Но, несмотря на такие высокие показатели, которые были получены для «Черного никеля» и «Черного хрома», эти покрытия не нашли применения на европейском рынке, так как при производстве этих напылений происходило довольно заметное загрязнение окружающей среды от использования гальваники в производственном процессе. Та же участь постигла и разработанное в США селективное покрытие «Черный кристалл».

Были проведены эксперименты с нанесением на медную основу титаново-оксинитридных, а также керамических покрытий. Позднее были проведены эксперименты с алюминиевыми листами. Эти покрытия при контрольных замерах показали значение поглощения солнечного излучения, превышающее 95%, а значение излучательной способности — в пределах от 3% до 5%. Но, несмотря на такие высокие показатели, которые были получены для «Черного никеля» и «Черного хрома», эти покрытия не нашли применения на европейском рынке, так как при производстве этих напылений происходило довольно заметное загрязнение окружающей среды от использования гальваники в производственном процессе. Та же участь постигла и разработанное в США селективное покрытие «Черный кристалл».

Селективные покрытия в домашних условиях

Прежде чем решиться на самостоятельное нанесение селективного покрытия на абсорбер, нужно тщательно изучить характеристики доступных покрытий и взвесить свои возможности. Если вас что-то не устраивает, лучше отказаться от этой идеи и купить уже готовые коллекторы. Способов нанесения покрытий достаточно много, но не все они могут подойти. Например, некоторые умельцы, не вдаваясь в детали, просто покрывают металлический лист обычной черной краской только потому, что эта краска, во-первых, черная, а во-вторых, дешевая. Но такая краска принесет мало пользы, так как она не термостойкая, а при высыхании становится еще неплохим теплоизолятором. Черная матовая автомобильная краска обладает достаточно неплохим светопоглощением, достигающим 70%. Недостатком этой краски является слабая термостойкость.

Способов нанесения покрытий достаточно много, но не все они могут подойти. Например, некоторые умельцы, не вдаваясь в детали, просто покрывают металлический лист обычной черной краской только потому, что эта краска, во-первых, черная, а во-вторых, дешевая. Но такая краска принесет мало пользы, так как она не термостойкая, а при высыхании становится еще неплохим теплоизолятором. Черная матовая автомобильная краска обладает достаточно неплохим светопоглощением, достигающим 70%. Недостатком этой краски является слабая термостойкость.

Лакокрасочной промышленностью выпускаются черные матовые краски, обладающие повышенной термостойкостью. Такими красками покрывают грили, мангалы, изготавливаемые различными фирмами. Эти краски могут быть как в банках, так и в аэрозольной упаковке. Предпочтительнее, конечно, краски в аэрозольной упаковке, так как в этом случае можно нанести селективное покрытие, не превышающее нескольких микрон по толщине. При покупке нужно особо обращать внимание на способ нанесения покрытия, так как применение некоторых видов красок требует предварительной обработки поверхности, на которую они будут наноситься. В некоторых случаях требуется антикоррозийная обработка поверхности, а в некоторых случаях и кислотная грунтовка.

В некоторых случаях требуется антикоррозийная обработка поверхности, а в некоторых случаях и кислотная грунтовка.

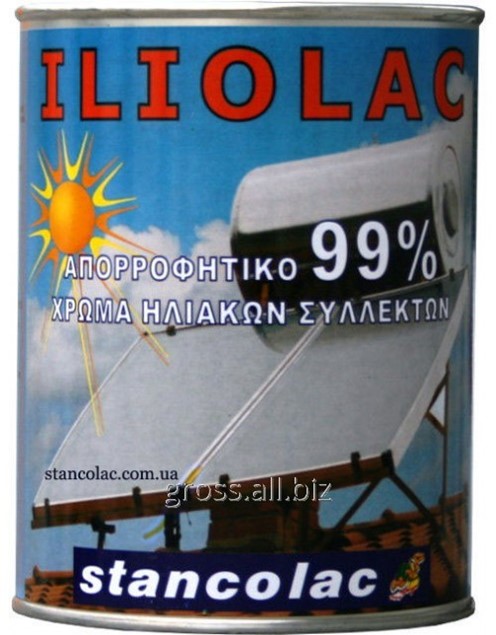

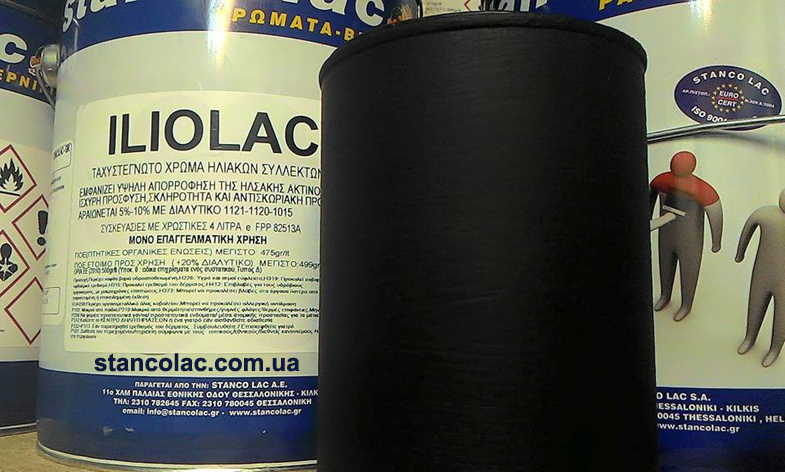

Краска Iliolac

В настоящее время наибольшей популярностью для нанесения селективного покрытия пользуется краска «Iliolac» («Илиолак») производства греческой компании Stancolac. Производители утверждают, что эта краска обладает поглощающей способностью, равной 99%. Краска эта выпускается в баночной фасовке, поэтому для нанесения ее на поверхность абсорбера лучше пользоваться краскопультом, чтобы получить слой не толще пятидесяти микрон.

Селективная пленка в рулонах

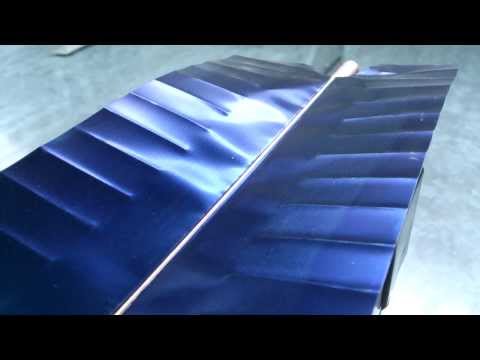

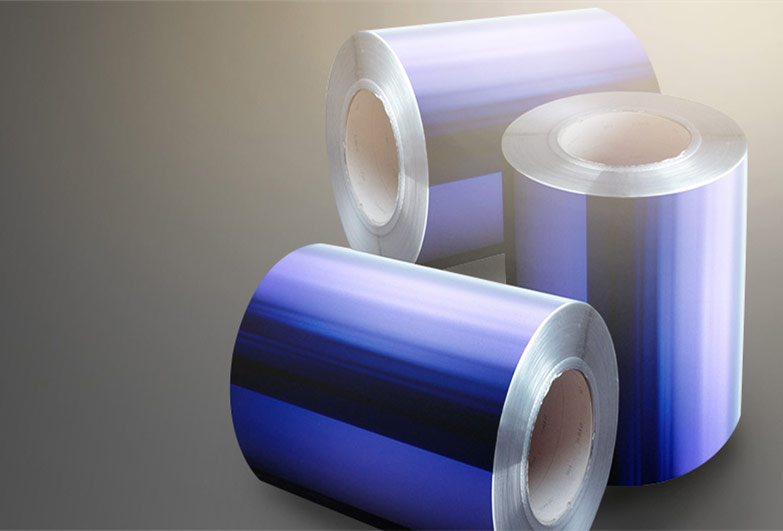

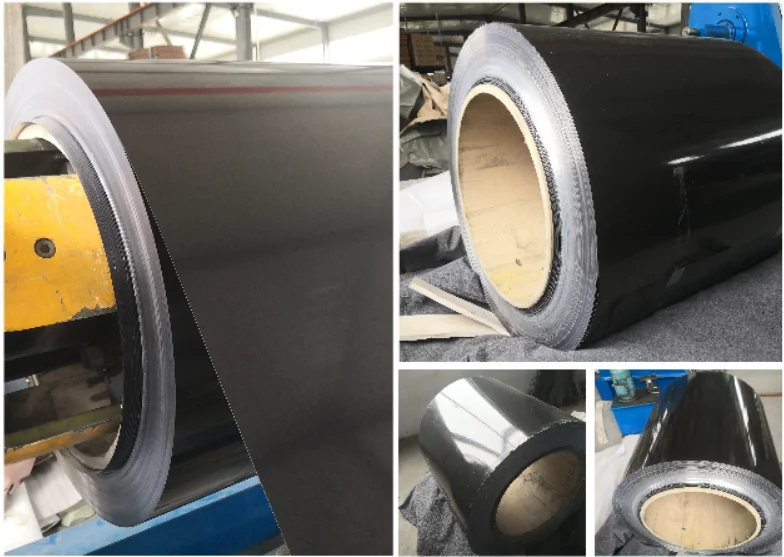

И, наконец, для покрытия абсорбера можно использовать селективную пленку. Эта тонкая термостойкая пленка, выпускаемая в рулонах, наклеивается на предварительно обезжиренную и очищенную поверхность абсорбера. Пленка эта представляет собой медную или алюминиевую фольгу с готовым селективным покрытием, нанесенным на нее методом вакуумного напыления.

Особых сложностей в нанесении селективных покрытий нет, и если вы решились сделать солнечные коллекторы своими руками, то добротно выполненное устройство будет работать ничуть не хуже своего промышленного собрата.

Селективное покрытие своими руками для солнечного коллектора

Самодельный солнечный коллектор это едва-ли не самая интересная тема в контексте энергоэффективного дома. Для изготовления солнечного коллектора не требуется высокотехнологичного производства и если разобраться в теории и не бояться практики — можно обеспечить семью горячей водой, подогретой солнцем.

Изготовление коллектора проходит в несколько этапов, один из которых — выбор и нанесение селективного покрытия на поглощающие панели (абсорберы). Отмечу, что затраты на селективное покрытие незначительно увеличивают общую стоимость проекта, но играют важную роль.

Абсорберу (поглощающей панели) нужно покрытие, которое будет эффективным теплоприемником, прозрачно для инфракрасного излучения.

На какие характеристики селективных покрытий нужно ориентироваться?

Мерилом эффективности селективного покрытия является:

- Коэффициент поглощения солнечной энергии(α)

- Относительная излучающая способность (ε)

- Отношение способности поглощения к излучению

Начнем с самого простого и доступного селективного покрытия: краски.

Селективная краска

Обычные черные краски не годятся, так как являются теплоизоляторами и не обладают термостойкостью. Матовая автокраска не обладает необходимой термостойкостью, хотя светопоглощение у них хорошее (в испытаниях дают 65-70°С при 70-80°С у коллектора с покрытием тонером по лаку).

Лаки, посыпанные тонером для лазерных принтеров, дают правильное покрытие с точки зрения матовой поверхности, но так же плохо проводят тепло. Смешивать лак и тех. углерод — идея еще хуже, так как получается очень толстый слой покрытия с глянцем. Нам нужно добиться толщины селективного покрытия в несколько микрон.

Нам нужно добиться толщины селективного покрытия в несколько микрон.

Подходят аэрозольные и баночные термостойкие матовые краски для мангалов, печей, каминов черного цвета. Под некоторые краски требуется нанесение специального антикоррозийного грунта, кислотного грунта.

Есть подходящие краски не в форме аэрозоля, но которые можно наносить краскопультом. Напоминаю, толщина слоя очень важна для эффективности селективного покрытия.

Нашел в продаже специализированные краски для солнечных коллекторов с заявленными 99% поглощения.

Готовая селективная пленка или металлическая лента

Селективными пленками пользуются мелкие производители коллекторов. Это термопленки для наклеивания на абсорбер или рулонная медь/алюминий с готовым селективным покрытием, нанесенным в условиях вакуума. Достать такой материал в розницу сложно.

Селективное покрытие на алюминий

Идеального тонкого покрытия графитового цвета на алюминии добиваются тем же методом, что и с оцинковкой — чернение купоросом/хлоридом натрия. Это спорный вариант самодельного селективного слоя, так как истончает металл.

Это спорный вариант самодельного селективного слоя, так как истончает металл.

Промышленные доступные абсорберы в основном алюминиевые, толщиной 0,2 мм, крашеные матовой термокраской. Учитывая это, мудрить с чернением алюминия всяким хлорным железом и анодированием не имеет смысла в масштабах самодельного солнечного коллектора. Наиболее быстро окупаемым в самоделках является именно крашеный алюминий, который уступает в теплоотдаче и только черненой меди. Но у алюминиевого абсорбера есть свои недостатки.

Селективное покрытие на медный абсорбер

Перед оксидированием медную поверхность нужно тщательно очистить кислотой (горячий уксус, лимонная кислота, сульфаминовая кислота). Шкурить перед чернением щетками по металлу или какими-либо абразивами не дает никаких преимуществ в абсорбции энергии в дальнейшем.

Очистить медь можно солью/содой по чайной ложке на 100 г. воды.

Прочную оксидную пленку можно получить температурой красного каления — 1200°С с последующим охлаждением. Делать такое оксидирование нужно до момента спайки. В домашних «каминных» условиях такое не провернуть, нужно нести медь к кузнецу.

Делать такое оксидирование нужно до момента спайки. В домашних «каминных» условиях такое не провернуть, нужно нести медь к кузнецу.

Оксидирование меди серной мазью дает рыхлое неустойчивое селективное покрытие.

Естественная окись меди имеет поглощающую способность в четыре раза большую, чем у термостойкой краски: 75% поглощения, 33% эмиссии, что дает 42% эффективности.

Чернение меди делают также электролитическим способом, рецепты и технологический процесс есть в сети.

Жидкости для воронения (чернения) хорошо работают, но дорогие. Протравки можно делать самостоятельно, рецепты есть по этой ссылке. Хочу отдельно остановиться на паре способов. В способе с серной печенью — оксид меди в составе полученного покрытия может быть в меньшей концентрации, чем сульфид меди, а это может влиять на селективную способность покрытия, но я не химик и не уверен.

Промышленный метод оксидирования меди с помощью едкого натра опасен для здоровья, не применяйте его в гаражных условиях. Вместо NaOH+NaClO2 пользуются содой, которая в промышленных масштабах неудобна и дорога для чернения меди.

Вместо NaOH+NaClO2 пользуются содой, которая в промышленных масштабах неудобна и дорога для чернения меди.

Хотя образцы, черненные NaOH показывают лучший результат (подробнее о тестах самодельных селективных покрытий на меди и алюминии здесь) чернение содой — процесс медленный, на глубокий черный цвет уходит около 2-х суток в растворе без подогрева. Концентрация раствора: 2 чайные ложки на 100 грамм воды.

Формирование оксида проходит медленно, поэтому нужный оттенок и равномерность получить гораздо проще таким методом. Раствор нужно периодически помешивать а детали переворачивать.

Солнечный свет ускоряет процесс оксидирования меди. Толщина покрытия в несколько микрон, что нам и нужно. Очень стабильное, не смывается и не сцарапывается.

Встречал советы с парами аммиака (нашатырного спирта), якобы приводят к быстрому потемнению меди в закрытой емкости. Однако это скорее патинирование, придающее меди синеву, нестойкое покрытие.

Прожиг меди газовой горелкой дает на 10-12°С меньше селективности, чем оксидирование химическими способами.

Для коллектора лучше выбрать медь. Простая пайка, долговечность работы даже при утрате селективного покрытия (с алюминием все в разы сложнее), хотя медь и получится раза в 4 дороже алюминия.

Термокраска на медь тоже наносится, но раз уж вы теперь знаете, как ее оксидировать, то браться за покраску точно не стоит.

Селективное покрытие на оцинковку

Химическое меднение (и последующее оксидирование) оцинковки можно провести в гаражных условиях с помощью пентагидрата сульфата меди (медного купороса).

Химическое чернение раствором медного купороса и натриевой соли соляной кислоты (хлорид натрия) получается не стойким. Чернить оцинковку лучше готовым промышленным чернителем, с которым можно работать без гальваники холодным способом, он создает на поверхности прочную оксидную хроматную пленку. Оксидный слой поглощает максимум излучения в пасмурный день.

Вариант нанесения на оцинковку порошковой краски для лазерных принтеров (технического углерода) не менее популярен. Пластины оцинковки прогреваются строительным феном и посыпаются тонером. Слой краски получается тонким, матовым, прочным — порошок приплавляется к металлу сам. Если пластина слишком горячая и порошок оплавился — обрабатывают мелкозернистой наждачной бумагой. В солнечную погоду такое селективное покрытие более чем эффективно.

Пластины оцинковки прогреваются строительным феном и посыпаются тонером. Слой краски получается тонким, матовым, прочным — порошок приплавляется к металлу сам. Если пластина слишком горячая и порошок оплавился — обрабатывают мелкозернистой наждачной бумагой. В солнечную погоду такое селективное покрытие более чем эффективно.

Другие технологии селективных покрытий:

- Гофрированная селективная поверхность

- Углеродный войлок

- Селективное бархатное (флок) покрытие, нанесенное плазмой

Несколько обобщающих моментов о селективных поглощающих покрытиях:

- Коллекторы для сезонного пользования прекрасно греют воду с любым самодельным селективным покрытием.

- Абсорбер с матовым черным покрытием и двумя стеклами поверх имеет примерно те же температуры, что и теплоприемник с селективной краской и одним стеклом.

- Чернение меди гораздо долговечнее красок, а стоимость оксидирования не дороже покрытия термостойкой краской.

Красить медь не стоит.

Красить медь не стоит. - Быстрее всех окупается крашеный алюминиевый абсорбер.

Книги по солнечным коллекторам:

Дмитрий Тенешев «Сделай сам солнечный коллектор из полимеров»

Н. В. Харченко «Индивидуальные солнечные установки»

Целый архив документации по технологии производства селективных покрытий скачивайте тут (ссылка на яндекс.диск)

Краска для покрытия солнечных коллекторов

Описание

Thurmalox 250 представляет собой селективное черное термостойкое покрытие на силиконовой основе, предназначенное для использования на металлических поверхностях панелей солнечных коллекторов. Он избирательно поглощает длины солнечных волн с наибольшим содержанием тепла (длины видимых и инфракрасных волн) и, следовательно, собирает тепловую энергию более эффективно, чем обычные неселективные черные краски, которые испускают (отражают) значительное количество падающего солнечного излучения.

Купить в Интернете

Thurmalox 250 будет работать с максимальной эффективностью при использовании на коллекторных панелях с застекленными крышками. Он не боится высокой температуры и влажности и не выделяет газы в периоды застоя. Дополнительные сведения см. в разделах «Применение» и «Технические данные».

Он не боится высокой температуры и влажности и не выделяет газы в периоды застоя. Дополнительные сведения см. в разделах «Применение» и «Технические данные».

В случаях, когда требуется неселективное покрытие, рекомендуется покрытие Thurmalox 270 Black. Подробности см. в Бюллетене 270.

Для неглазурованных коллекторов, таких как наружные поверхности пассивных домов и стен Trombe, используйте Endcor 9.02 Черное латексное пассивное солнечное покрытие. Подробности см. в бюллетене 902.

Характеристики

- Выборочная поверхность

- Устойчив к выделению газов до 400°F (204°C)

- Термостойкость до 1000°F (538°C)

- Не отслаивается, не отслаивается и не мелет

- Не отбеливает и не обесцвечивает

- Выдерживает многократное термоциклирование

- Устойчив к УФ-разложению

- Высыхает через 30 минут

- Воздушная или термическая сушка

- Долговечный

- Доступен в упаковке 13 унций.

(нетто) аэрозольные баллончики

(нетто) аэрозольные баллончики

Подготовка поверхности

Алюминий: Подготовьте поверхность с помощью Endcor 450 Rust Rinse (см. Бюллетень 450). Тщательно промойте водой и высушите. Нанесите Турмалокс 250, как указано ниже.

Нержавеющая сталь и медь: Удалите масла и жиры, протерев поверхность растворителем Dampney 170 Clean-up Thinner.

Перемешивание

Повторно диспергируйте осевшие пигменты, размешав краскопультом с последующим тщательным перемешиванием до однородной консистенции с помощью взрывозащищенного или пневматического миксера. Не открывайте контейнеры, пока не будете готовы к использованию. Держите крышку на контейнере, когда он не используется.

Требуется разбавление

Не наносите Thurmalox 250 без разбавления. Выбор разбавителя будет влиять на средние селективные характеристики покрытия. Для оптимальной селективности следует использовать медленно испаряющийся разбавитель, такой как Dampney 100. Для производственной линии, где требуется более быстрое высыхание, используйте разбавитель Dampney 110 Thinner. Самый быстродействующий разбавитель — Dampney 140. ПРИМЕЧАНИЕ. Быстроиспаряющиеся разбавители, такие как Dampney 110 и 140, могут способствовать сухому распылению, что может привести к получению более толстой пленки, чем рекомендуется. Чтобы обеспечить оптимальное сочетание скорости нанесения и селективных свойств, обратитесь за конкретными рекомендациями к ближайшему представителю Dampney.

Для производственной линии, где требуется более быстрое высыхание, используйте разбавитель Dampney 110 Thinner. Самый быстродействующий разбавитель — Dampney 140. ПРИМЕЧАНИЕ. Быстроиспаряющиеся разбавители, такие как Dampney 110 и 140, могут способствовать сухому распылению, что может привести к получению более толстой пленки, чем рекомендуется. Чтобы обеспечить оптимальное сочетание скорости нанесения и селективных свойств, обратитесь за конкретными рекомендациями к ближайшему представителю Dampney.

Нанесение

Для достижения наилучших результатов наносите Thurmalox 250 распылением. ВАЖНО: Для обеспечения максимальной производительности необходимо тщательно контролировать толщину пленки покрытия. Для максимальной селективности нанесите распылением очень тонкое покрытие, достаточное только для того, чтобы скрыть металлическую поверхность и придать ей однородный черный цвет. Нанесите только один слой на максимальную толщину сухой пленки 0,10 мил (толщина мокрой пленки 0,4 мил — без уменьшения; толщина мокрой пленки 0,8 мил — уменьшенная 1:1 с помощью рекомендуемого разбавителя Thurmalox. В случае стальных поверхностей необходимо уделить дополнительное внимание потенциальные проблемы коррозии и ржавчины поверхностей коллектора и принадлежностей.В таких обстоятельствах коррозию можно эффективно предотвратить путем нанесения грунтовочного слоя силиконово-цинкового грунта thurmalox 245 перед нанесением селективного черного покрытия Thurmalox 250. Использование thurmalox 245, Однако это снижает селективность системы покрытия Нанесите один слой Thurmalox 245 до толщины сухой пленки 1–1,5 мил Нанесите один слой Thurmalox 250 до толщины сухой пленки 1–1,5 мил Общая толщина сухой пленки системы : 2-3 мил См. подробную информацию в бюллетене 245.

В случае стальных поверхностей необходимо уделить дополнительное внимание потенциальные проблемы коррозии и ржавчины поверхностей коллектора и принадлежностей.В таких обстоятельствах коррозию можно эффективно предотвратить путем нанесения грунтовочного слоя силиконово-цинкового грунта thurmalox 245 перед нанесением селективного черного покрытия Thurmalox 250. Использование thurmalox 245, Однако это снижает селективность системы покрытия Нанесите один слой Thurmalox 245 до толщины сухой пленки 1–1,5 мил Нанесите один слой Thurmalox 250 до толщины сухой пленки 1–1,5 мил Общая толщина сухой пленки системы : 2-3 мил См. подробную информацию в бюллетене 245.

ПРИМЕЧАНИЕ. Для обеспечения максимальных рабочих характеристик измерения коэффициента излучения следует выполнять в качестве контрольной процедуры. См. раздел «Данные селективности» в разделе «Технические данные».

Оборудование

Наилучшие результаты достигаются при обычном распылении или аэрозольном распылении. Разбавьте равным количеством Dampney 100 Thinner. Может потребоваться регулировка правильной формы распыления.

Разбавьте равным количеством Dampney 100 Thinner. Может потребоваться регулировка правильной формы распыления.

Только в качестве руководства…

Пистолет-распылитель — DeVilbiss P-MBC или JGA

Воздушный шланг — 5/16″ (внутренний диаметр)

* Шланг для жидкости — 3/8 дюйма (внутренний диаметр)

Крышка воздушного клапана — 704

Форсунка для жидкости — FX (0,042 дюйма)

Давление в баке — 2–5 фунтов.

Давление распыления — 30–35 фунтов.

Регулировка иглы — Полуоткрытая

Расстояние от работы — 8–19 дюймов

*Для шлангов меньшего диаметра или длины более 25 футов может потребоваться увеличение давления.

Время высыхания

Thurmalox 250 30 минут Для оптимальной эксплуатации покрытие может подвергаться сушке в течение одного часа при температуре 350-400°F, хотя в процессе эксплуатации произойдет отверждение.0005

Очистка

Очистите все оборудование чистящим средством Dampney 10, растворителем или ксилолом.

Хранение

Храните Thurmalox 250 в прохладном месте, предпочтительно при температуре ниже 80°F.

| Характеристики | Турмалокс 250 |

| Цвет | Черный |

| Диапазон рабочих температур | От окружающей среды до 500°F (260°C) |

| Температура поверхности во время нанесения | 50-120°F (10-49°C) макс. (аэрозольные баллончики, 75°F (24°C) макс. |

| Максимальная термостойкость | 1000°F (538°C) |

| Проценты (%) Сухие вещества по объему | 20 |

| Вес на галлон | 9,24 фунта. (1,1 кг/литр) |

| Теоретический расход на галлон* | 320 мил. кв. фут (7,9 кв. м. / литр) |

| Данные о селективности | 50°F-500°F (10°C-260°C) |

| Поглощающая способность (альфа) снижена 1:1 с растворителем Thurmalox 295 | |

| 0,5 мил влажный (0,06 мил сухой) [1,5 микрона сухой] | 0,96 |

| 1,0 мил влажный (0,13 мил сухой) [3,3 микрона сухой] | 0,96 |

| 2,0 мил влажный (0,25 мил сухой) [6,4 микрона сухой] | 0,96 |

| 180°F (83°C) Коэффициент излучения (эпсилон) – уменьшенный 1:1 с разбавителем Dampney 100 | |

| 0,5 мил влажный (0,06 мил сухой) [1,5 микрона сухой] | 0,52 |

| 1,0 мил влажный (0,13 мил сухой) [3,3 микрона сухой] | 0,65 |

| 2,0 мил влажный (0,25 мил сухой) [6,4 микрона сухой] | 0,80 |

| 180°F (83°C) Излучательная способность (эпсилон) – без понижения | |

| 2,0 мил влажный (0,50 мил сухой) [12,7 микрон сухой] | 0,90 |

| Температура вспышки (Пенский-Мартенс) | |

| Турмалокс 250 | 81°F (27°C) |

| Турмалокс 295 Разбавитель | 81°F (27°C) |

| Время высыхания при 77°F | |

| На ощупь | 10-15 минут |

| Термическое отверждение при 350–400°F | 1 час |

| Срок годности | 1 год |

Сравнение покрытий солнечных коллекторов — технология возобновляемых систем

Введение

Создание солнечного нагревателя воздуха — относительно простой проект для мастера своими руками. Эффективный нагреватель может быть таким же простым, как изолированный деревянный ящик с раскрашенными банками из-под газировки, служащими коллектором. Даже картонная коробка с конструкционным полиэтиленом в качестве остекления будет использовать солнечный свет и выделять тепло. Но не все коллекционеры одинаковы. Некоторые конструкции более эффективны, чем другие, хотя они могут быть более сложными и/или дорогими. Например, следует ли использовать доступную по цене плоскую черную краску для печей на коллекторе по сравнению с более дорогим селективным поверхностным покрытием для более эффективного нагревателя. До недавнего времени последний не был доступен широкой публике.

Эффективный нагреватель может быть таким же простым, как изолированный деревянный ящик с раскрашенными банками из-под газировки, служащими коллектором. Даже картонная коробка с конструкционным полиэтиленом в качестве остекления будет использовать солнечный свет и выделять тепло. Но не все коллекционеры одинаковы. Некоторые конструкции более эффективны, чем другие, хотя они могут быть более сложными и/или дорогими. Например, следует ли использовать доступную по цене плоскую черную краску для печей на коллекторе по сравнению с более дорогим селективным поверхностным покрытием для более эффективного нагревателя. До недавнего времени последний не был доступен широкой публике.

Селективное покрытие обладает высокой поглощающей способностью и низким коэффициентом излучения, что помогает максимизировать количество солнечной энергии, улавливаемой коллектором. Матовая черная краска обладает высокой поглощающей способностью, но также и высокими свойствами излучения, поэтому она «отражает» больше солнечной энергии от коллектора, чем селективное поверхностное покрытие. Сколько именно зависит от производителя.

Сколько именно зависит от производителя.

Приведенное ниже сравнение показывает характеристики как селективного покрытия, так и матовой черной краски, используемых на коллекторах в двух отдельных, но идентичных солнечных воздухонагревателях. Представленные здесь данные были собраны в образовательных целях и могут быть бесплатно загружены для личного использования.

Методы

Два идентичных нагревателя были сконструированы из алюминиевого плоского профиля 0,024 дюйма (рама, коллектор и отделка), общие размеры которых составляли 25,5 дюйма в ширину, 72,5 дюйма в высоту и 3,5 дюйма в глубину. Площадь коллектора в каждом обогревателе составляла 10 кв. футов и была сконфигурирована для двухпроходного воздушного потока с открытым контуром; Наружный воздух втягивается в нижнюю часть каждого нагревателя и проходит через матричный коллектор с жалюзийным экраном. Как только воздушный поток достигает верха, он поворачивает за ребристую заднюю поглощающую пластину и снова движется к нижней части панели, отбирая от нее как можно больше тепла, прежде чем покинуть заднюю часть нагревателей. |

|

Каркас и задняя часть обогревателей были изолированы стекловолокном и полиизоциануратом толщиной 1 дюйм (~R6). Остекление состояло из двух слоев: внутренний слой представлял собой тонкопленочный поликарбонат, а внешний слой представлял собой закаленное безопасное стекло. Слои были разделены воздушным зазором 3/8 дюйма, чтобы снизить потери тепла.

Нагреватели были установлены на деревянную стойку, ориентированную на юг и закрепленную на высоте ок. 50°. На поверхности обоих коллекторов были размещены датчики температуры для измерения температуры застойной и активной поверхности. Датчики также были размещены на входных и выходных отверстиях для измерения прироста температуры (дельта). Данные были записаны через DLH9097 и Omega DVT4, а затем экспортируются в Excel. Падение внутреннего давления в нагревателях не измерялось, но был измерен расход воздуха, и во время испытаний он упал до ~ 30 кубических футов в минуту, поэтому расчеты БТЕ должны основываться на этом показателе.

Данные были записаны через DLH9097 и Omega DVT4, а затем экспортируются в Excel. Падение внутреннего давления в нагревателях не измерялось, но был измерен расход воздуха, и во время испытаний он упал до ~ 30 кубических футов в минуту, поэтому расчеты БТЕ должны основываться на этом показателе.

Панели тестировались в течение ок. 7 часов. С 10:00 до 12:30 поток воздуха в обогревателях оставался застойным с целью установления пикового прироста температуры на поверхности коллектора в солнечный полдень. Затем были активированы воздуходувки, и воздушный поток стал активным на оставшуюся часть периода испытаний.

Результаты

Приведенные ниже данные показывают результаты сравнения тестов. Обратите внимание, что это НЕ одобрение какого-либо покрытия, а просто попытка предоставить общедоступные данные, которые можно использовать для анализа и принятия решения о том, какой подход лучше для каждого отдельного случая. Рекомендуется, чтобы каждый строитель тщательно просматривал данные и проводил анализ затрат и выгод для своих конкретных потребностей на основе доступных им материалов.

Красить медь не стоит.

Красить медь не стоит. (нетто) аэрозольные баллончики

(нетто) аэрозольные баллончики Воздушный поток приводится в движение 10-ваттным вентилятором с поперечным потоком 40 кубических футов в минуту в каждом нагревателе.

Воздушный поток приводится в движение 10-ваттным вентилятором с поперечным потоком 40 кубических футов в минуту в каждом нагревателе.