Магнетронное напыление на стекло: Магнетронное стекло

- Магнетронное стекло

- заказать по доступной цене в Москве ➤ Компания «СтеклоТон»

- Технология напыления на стекло различных покрытий

- Солнцезащитное стекло с магнетронным напылением.

- включаем эксперта! » Вcероссийский отраслевой интернет-журнал «Строительство.

- Стеклопакеты изготавливаем под заказ любой сложности

- Магнетронное напыление низкоэмиссионных покрытий Текст научной статьи по специальности «Нанотехнологии»

- Магнетронное распыление — обзор

- Произошла ошибка при настройке пользовательского файла cookie

- Магнетронное распыление | SCHOTT AG

- Выбор лучшей технологии покрытия флоат-стекла

- Осаждение с магнетронным распылением — тонкие пленки с магнетронным напылением

- | Stewart Engineers

- Что такое распыление? Магнетронное распыление?

Магнетронное стекло

Магнетронное стекло

Как широко известно, всего существую два метода нанесения напыления на стекло: пиролитический и магнетронный метод. Первый метод заключается в том, что напыление на стекло наносится в время главного процесса производства термополированного стекла. Уже после производства стекла, во время так называемого «вспомогательного» производственного процесса для нанесения напыления применяется вакуумно-магнетронная установка. Такой метод называется магнетронным. Общепризнано, что второй метод на сегодняшний день более совершенен. Он позволяет придать напылению такие характеристики, которые невозможно получить пиролитическим методом.

Магнетронное стекло – это стекло, на одну сторону которого с помощью вакуумного метода наносится несколько слоев оксидов металлов. Это называется магнетронным напылением. Такое напыление на сегодняшний день является самым совершенным и самым современным методом при изготовлении стекла высокого качества. Сам процесс происходит на молекулярном уровне.

Сам процесс происходит на молекулярном уровне.

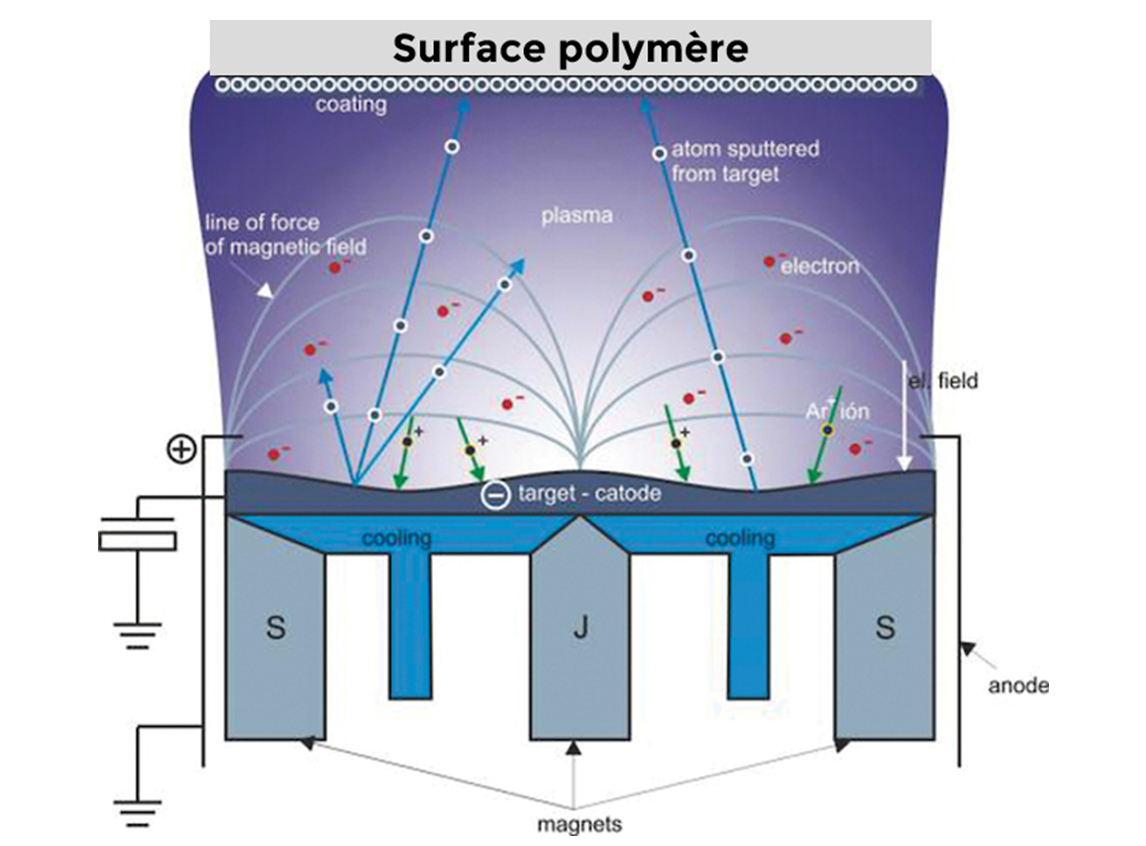

Благодаря этому магнетронное стекло приобретает новые свойства и высокие эксплуатационные качества. Технология магнетронного напыления предусматривает применение различных газов для достижения необходимого эффекта. Используются такие газы, как аргон, азот или кислород, которые вступают в реакции с различными веществами и образуют тонкие металлические и диэлектрические слои на поверхности стекла. В результате мы получаем широкий ассортимент стекла с различными вариантами покрытий и соответственно – самыми различными характеристиками.

Стекло приобретает различные «полезные» свойства:

- энергосбережения;

- защиты от солнца летом, контроль солнечной энергии;

- различные оттенки цвета.

Цвет играет огромную роль, так как восприятие цвета при отражении света от фасада является одним из основных факторов в строительстве зданий. Он предопределяет законченность проекта. Цветовая палитра может варьироваться от нейтрального, синего, зеленого до серебряного. Можно создать различные эффекты: от утонченно-сдержанного, нейтрального до агрессивно-яркого. Можно подчеркнуть также нейтральность, бриллиантовый блеск или оттенки тонирования. Такое магнетронное стекло позволит привлечь внимание к любому зданию и проекту.

Цветовая палитра может варьироваться от нейтрального, синего, зеленого до серебряного. Можно создать различные эффекты: от утонченно-сдержанного, нейтрального до агрессивно-яркого. Можно подчеркнуть также нейтральность, бриллиантовый блеск или оттенки тонирования. Такое магнетронное стекло позволит привлечь внимание к любому зданию и проекту.

Стекло с магнетронным напылением можно использовать в самых разных сферах, таких как проектирование, строительство зданий. Особенно ценно такое стекло в зданиях, куда нужно пропустить как можно больше яркого солнечного света, где необходимо снизить затраты на электроэнергию, где нужно обеспечить безопасность людей. Магнетронное стекло, при все своих достоинствах, обладает еще одним – оно придает проекту более современный вид. Такие стекла используются при строительстве развлекательно-торговых центров, автосалонов и других больших зданий.

Современные стеклопакеты обычно состоят из двух или более магнетронных стекол, между которыми находится герметично закрытое пространство. Архитектор, как и дизайнер, получает сравнительно больше возможностей при создании и визуализации внешнего вида проектов, зданий, так как физические, а главное эстетические характеристики магнетронного стекла выше, чем у любого другого.

Архитектор, как и дизайнер, получает сравнительно больше возможностей при создании и визуализации внешнего вида проектов, зданий, так как физические, а главное эстетические характеристики магнетронного стекла выше, чем у любого другого.

заказать по доступной цене в Москве ➤ Компания «СтеклоТон»

Как наносят вакуумно-магнетронное напыление на стекла?

Сейчас практически не используют стекла без напыления, ведь оно придает заданные качества: тонировку, сбережение свойств и т.д. Напыление – это сложный процесс, который выполняют несколькими методами только в заводских условиях.

Если при создании стекла планируется такая процедура, используют пиролитический способ. Но чаще прибегают к другому варианту, когда на готовый материал наносят определенное покрытие. Это вакуумный метод, который бывает катодный, ионный, плазменный, магнетронный. Последний достаточно прост, удобен, применяется часто, ведь не так затратен.

Особенности процедуры

Магнетронное стекло – материал, для изготовления которого используется вакуум. С его помощью наносятся тонким слоем определенные металлы или их смеси. Такое нанесение позволяет задать изделию определенные характеристики: теплоотражение, светоотражение (защита от солнца), сохранение энергии. Прекрасно то, что изделие имеет не четкие характеристики, а специально устанавливаемые (как много пропускает света или тепла).

С его помощью наносятся тонким слоем определенные металлы или их смеси. Такое нанесение позволяет задать изделию определенные характеристики: теплоотражение, светоотражение (защита от солнца), сохранение энергии. Прекрасно то, что изделие имеет не четкие характеристики, а специально устанавливаемые (как много пропускает света или тепла).

Вакуумно-магнетронный способ самый комфортный по цене. Второе преимущество – гладкое и узорчатое стекло одинаково хорошо обрабатывается. Благодаря такому способу и использованию разных материалов достигается определенный цвет товара, что так ценно для дизайнеров и архитекторов, которые стеклянными фасадами добавляют зданиям изящества, стильности.

Технология нанесения

Заказывать готовое изделие удобно, но оно может не подходит по конкретным параметрам. Благодаря вакуумно-магнетронному напылению получается идеальная продукция. Этапы технологии:

- Подготовка детали.

- Нанесение антидиффузного покрытия.

- Подсушивание детали в течение 3 часов при 80°С.

- Использование тлеющего разряда для обезжиривания.

- Активационная обработка, которая улучшает сцепление поверхности и наносимых металлов.

- Нанесение металла методом конденсации.

- Проверка готового изделия на качество.

При изготовлении применяют заводское оборудование – коутер. Если металлическая пленка нанесена правильно, гладко, равномерно, то готовый товар передается клиенту.

Почему стоит оформить заказ у нас?

Наша компания «Стеклотон» 15 лет занимается изготовлением стекол согласно запросам клиентов. Работа всегда выполняется в срок. Услуга вакуумно-магнетронного напыления позволяет получить идеальное по внешним параметрам изделие, которое уже имеет необходимые характеристики.

Найти в Москве уже готовое стекло, соответствующее нормам, достаточно сложно. Сделайте заказ у нас и получите товар надлежащего качества.

Технология напыления на стекло различных покрытий

Технология напыления на стекло различных покрытий

Напыление оксидов металлов и самих металлов на поверхность стекла дает возможность улучшать качество стекла, а еще придавать ему определенные дополнительные свойства, которые весьма полезны. Наверняка многие из нас отмечали в фильмах «односторонние» зеркала.

Наверняка многие из нас отмечали в фильмах «односторонние» зеркала.

При их помощи, те, кто находятся вне комнаты, могут наблюдать за теми, кто внутри. Последние же, в свою очередь, не будут видеть тез, кто находится снаружи, и способы разглядеть в этом стекле лишь свое отражение.

Такие стекла ест в реальности и чаще всего применяются не для шпионажа, а для защиты разных объектов от посторонних взглядов, и для их создания применяется зеркальное напыление на стекло.

Технологические особенности напыления

Принцип подобного эффекта основан на том, что затемненное помещение довольно сложно рассматривать на фоне более ярких отражений.

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

Так, простые зеркала могут представлять собой стекла, на задней поверхности которых нанесено крайне плотное, а также толстое отражающее покрытие. Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

В роли альтернативы на сегодняшний день часть применяют зеркальную пленку, которая будет нанесена на поверхность изделия. Такая зеркального типа пленка может быть легко нанесена на уже готовое изделие.

Есть два основных метода напыления:

- Пиролитический метод (он осуществляется еще при изготовлении).

- Вакуумный тип напыления (наносятся на готовые типы изделий, посредством установок специального типа).

На сегодняшний день есть несколько видов разновидностей напыления вакуумного типа, и самыми популярными можно называть магнетронное высокоскоростное и ионно-плазменное.

Подробности.

Виды

Виды

Магнетронное напыление

Такая разновидность обработки будет предполагать нанесение на стеклянные поверхности разные виды металлов и их соединений посредством применения метода магнетронного напыления. Изделия обрабатывают в условиях закрытого пространства. Такой тип обработки поводят на молекулярном уровне, за счет чего изделия получают высокие эксплуатационные и качественные характеристики. Для получения требуемого эффекта часто применяют различные газы – азот, кислород или даже аргон. В процессе реакции на поверхности изделий получаются слои металлов. Это будет обеспечивать возможность изготавливать стекла с разными заданными характеристиками.

Стекла, тонировка которых была сделана с применением технологии магнетронного напыления, есть целый ряд достоинств:

- Прекрасные светоотражающие характеристики.

- Прекрасные характеристики теплового отражения.

- Благодаря возможности моделирования толщины слоя металла, который был нанесен, производители способы делать стекла с требуемыми характеристиками светового отражения и светового пропускания.

- Такой тип покрытия может применяться даже для обработки узорчатых стекол.

- Относительно небольшая, а также допустимая стоимость.

Рассмотрим вторую технологию обработки.

Ионно-плазменное напыление

Для того, чтобы наносить ионно-плазменный тип напыления на стекло, следует обязательно поместить изделие в условиях вакуума. При закрытом пространстве находится инертный газ, катоды, имеющие отрицательный заряд и металлическое покрытие, анод, который заряжен положительно, а еще подшипник с тройными вкладышами

. Слой напыления во время обработки наносят именно на подшипник. Плазменный способ дает возможность нанесения на поверхность изделий сплавы всевозможных металлов, а еще их соединений, таких как серебро, титан, алюминий, хром, никель и прочее. Качество наносимых покрытий всегда будут напрямую зависеть от поверхностного качества.

В таком деле следует учесть еще и такие моменты, как фактура или шероховатость заготовки, качество подготовки самой поверхности, а еще культура производства. Можно отметить, что сдерживающим фактором, который будет оказывать воздействие на распространение такого способы можно называть весьма жесткие требования к подготовке поверхности, а еще цена применяемого оборудования.

Можно отметить, что сдерживающим фактором, который будет оказывать воздействие на распространение такого способы можно называть весьма жесткие требования к подготовке поверхности, а еще цена применяемого оборудования.

Сапфирное

Отдельного внимания будут заслуживать стекла с напылением сапфира. В часовой промышленности такая технология часто применяется для того, чтобы создавать циферблаты. В роли материала для производства применяется минеральное стекло, которое же, в свою очередь, искусственно выращивают из кристаллов кремния оксида. Для любителей особенно прочных стекол, швейцарские мастера делали стекла даже из сапфира искусственного происхождения.

Таким изделиям будет характерна высокая прочность и не менее большая стоимость. Решение между ценой и прочностью было найдено после того, как были изобретены стекла минерального типа, на которое было нанесено напыление из сапфиров. Такой тип напыления имеет прочность сапфирового и цену простого минерального.

Единственным недостатком можно называть быстрый срок истирания.

Итоги

Технологии дают возможность нанести на поверхность стекол тонирующие качественные, низкоэмиссионные, самоочищающиеся покрытия, которые могут иметь эффективность любой заданной степени. Покрытия, в составе которых есть оксиды, обладают большей степенью прочности, нежели покрытия из металлов. Они куда устойчивее к воздействиям и отличаются химическим родством со стеклами.

Солнцезащитное стекло с магнетронным напылением.

18.07.2017

Компания «Русские окна» широко известна как надежный производитель высококачественной продукции. В зависимости от пожеланий клиента и технических особенностей объекта остекления (коттедж, квартира, производственные помещения и т.д.) специалисты нашей компании конструируют изделия, подбирая максимально подходящие материалы относительно особенностей помещений.

Основной акцент при конструировании оконных блоков мы делаем на энергоэффективных свойствах продукции. В качестве солнцезащиты мы предлагаем специальное стекло с магнетронным напылением от компании Asahi Glass Company (AGS), Бельгия — европейская компания крупнейшего мирового производителя листового стекла с покрытием.

Стекло серии Stopsol Phoenix (AGS)– это стекло с магнетронным напылением, на одну сторону которого, с помощью вакуумного метода, наносится несколько слоев оксидов металлов, получающийся слой имеет толщину от десятков нанометров до нескольких микрон, обеспечивая одновременно и прозрачность и необходимые свойства. Такое напыление на сегодняшний день является самым совершенным и самым современным методом при изготовлении стекла высокого качества. Сам процесс происходит на молекулярном уровне.

Такое напыление на сегодняшний день является самым совершенным и самым современным методом при изготовлении стекла высокого качества. Сам процесс происходит на молекулярном уровне.

Варианты цветового исполнения стекла серии Stopsol Phoenix (AGS) могут быть Clear (нейтральный), Bronze (бронза), Grey(серый) и Green(зеленый).

Область применения солнцезащитного стекла многообразна, его устанавливают в стеклопакетах при остеклении «зимнего» сада или оранжереях — для защиты растений от излишнего солнечного света, в высотных многоэтажных зданиях, в стеклопакетах частных домов и квартир.

Особенно ценно такое стекло в зданиях, где необходимо снизить затраты на электроэнергию и кондиционирование, обеспечить людей комфортным микроклиматом помещения.

Компания «Русские окна»- это современный высококачественный производитель светопрозрачных конструкций.

Приглашаем Вас посетить наши офисы продаж и более подробно ознакомиться с продукцией!

включаем эксперта! » Вcероссийский отраслевой интернет-журнал «Строительство.

RU»

RU»

Для того, чтобы правильно выбрать стеклопакеты для своих окон, нужно знать, а какими они бывают в принципе. Ведущий продакт-менеджер компании SP Glass Вячеслав ГАНЦЕВ, кажется, знает о стекле все. И призывает покупателей смелее овладевать экспертными знаниями по стекольному делу. От этого они, покупатели, только выиграют. Сегодня Вячеслав – наш эксперт.

— Вячеслав, какой технологический прорыв, на ваш взгляд, был определяющим для появления новых видов стекла?

— Во-первых, это массовое внедрение стекол с магнетронным напылением. Прежде выпускались стекла, тонированные в массе. Делались они по той же технологии, по которой выпускалось цветное бутылочное стекло. Все эти решения не обеспечивали по-настоящему высоких энергосберегающих или солнцезащитных характеристик, да и был ряд проблем при их эксплуатации или замене.

С появлением на массовом рынке технологий магнетронного напыления у стекол появились свойства, которых раньше в принципе не было. Теперь, когда вы смотрите на стекло изнутри, оно кажется прозрачным, хотя снаружи оно тонировано (может быть и синим, и зеленым,и бронзовым, и серебристым).О таком решении раньше даже мечтать нельзя было, а сейчас это доступный стандартный продукт.

Теперь, когда вы смотрите на стекло изнутри, оно кажется прозрачным, хотя снаружи оно тонировано (может быть и синим, и зеленым,и бронзовым, и серебристым).О таком решении раньше даже мечтать нельзя было, а сейчас это доступный стандартный продукт.

Второй технологический прорыв – это появление стекол с магнетронным напылением класса Double Silver (двойным слоем серебра). Эти стекла позволяют добиться и очень хорошего светопропускания, и очень хорошей солнцезащиты, причем одновременно.

На фото: Магнетронная установка для нанесения энергоэффективных покрытий на заводе PilkingtonGlass

в Московской области

— Какое место в инновационной гонке занял завод Pilkington Glass, который сегодня является частью холдинга SP Glass?

— Те технологии, которые компания Pilkington использует при производстве своей продукции, – это самое последнее, что есть на мировом рынке производства стекла. То стекло, которое вы покупаете на лучших заводах Европы, вы точно так же можете купить здесь, в России.

То стекло, которое вы покупаете на лучших заводах Европы, вы точно так же можете купить здесь, в России.

— Расскажите, пожалуйста, о продуктовой линейке, которую сегодня выпускает завод PilkingtonGlass.

— Обычные стекла, которые не содержат никаких напылений, в нашем портфеле занимают лишь небольшую часть. Самые востребованные наши продукты – стекла с двойным серебряным напылением DoubleSilver: серия Life glassдля оконного рынка и линейка архитектурных стекол Suncool для архитектурного коммерческого рынка.

Обе линейки довольно широко востребованы. И обе сформированы так, что позволяют учитывать климатические особенности разных регионов. На сегодня у нас выпускается 13 видов архитектурного стекла и 11 видов оконного стекла.

Если вы заходите, например, в велосипедный магазин, там вы можете найти разные виды велосипедов: одни для туристических поездок, другие – для городских. Так и со стеклом.Разница между различными марками стекла в том, что оно предназначено для разных условий. Какие-то стекла пропускают много света, а какие-то, наоборот, обладают наибольшим уровнем солнцезащиты. Первые хорошо подходят для центрального региона, потому что у нас не такое длинное лето, и нам важно в первую очередь светопропускание.

Какие-то стекла пропускают много света, а какие-то, наоборот, обладают наибольшим уровнем солнцезащиты. Первые хорошо подходят для центрального региона, потому что у нас не такое длинное лето, и нам важно в первую очередь светопропускание.

А где-нибудь в районе Сочи жителей, наоборот, не очень интересует светопропускание. Их интересует, чтобы солнцезащита была на очень высоком уровне. То есть существует несколько градаций светопропускания и солнцезащиты и разный баланс между ними, разная комбинация этих свойств.

— В чем преимущество стекла с двойным серебряным напылением Double Silver? Кто является его основным потребителем?

— Все стекла оконной серии Lifeglass и архитектурной серии Suncool – это Double Silver. Эта технология магнетронного напыления с двойным слоем серебра — наша специализация. Так вот, Double Silver обладает оптимальными светопропускающими, теплозащитными и солнцезащитными свойствами. Раньше стекольные производители шли на компромисс: если была нужна хорошая солнцезащита, приходилось жертвовать светопропусканием. Технология Double Silverпозволяет добиться наилучшего баланса между этими двумя показателями.

Технология Double Silverпозволяет добиться наилучшего баланса между этими двумя показателями.

На фото: Продакт-менеджер SP Glass Вячеслав Ганцев на Международном форуме STiS 2019 в Азербайджане.

— Какие новинки ожидать от SP Glass в ближайшем будущем?

— В STiS (компания STiS — это часть холдинга SPGlass – прим. авт.) – это обновление линейки стеклопакетов. Будут выпускаться стеклопакеты с совершенно уникальными параметрами. Мы переходим на более совершенные комплектующие, которые требуют более серьезного оборудования. Поэтому сейчас мы начали активно обновлять наш технический парк. Сборка стеклопакетов будет идти практически полностью в автоматическом режиме.

— Какие требования предъявляет к стеклу современный потребитель? Насколько для него важны такие понятия, как энергоэффективность и экологичность?

— Современный потребитель очень разный. Не каждый покупатель стремится разобраться в том, какое стекло стоит в окне. Но потребитель, который строит собственный дом, к примеру, почти всегда стремится сократить траты на его обслуживание, поэтому делает его максимально энергосберегающим. Также он хочет визуального комфорта, хочет смотреть сквозь «прозрачное» окно, а не синее или бронзовое. Поэтому стекла с магнетронным напылением как раз очень хорошо укладываются в этот тренд. А понятие экологичности у нас только зарождается.

Но потребитель, который строит собственный дом, к примеру, почти всегда стремится сократить траты на его обслуживание, поэтому делает его максимально энергосберегающим. Также он хочет визуального комфорта, хочет смотреть сквозь «прозрачное» окно, а не синее или бронзовое. Поэтому стекла с магнетронным напылением как раз очень хорошо укладываются в этот тренд. А понятие экологичности у нас только зарождается.

— Насколько четко функционируют взаимосвязи внутри триады: производитель-дистрибьютор-покупатель?

— Производитель уже давно дошел до дистрибьютора и занимается обучением всех участников процесса в цепочке. Безусловно, информация не всегда доходит до потребителя в том формате, в котором мы ее преподносим. И это тот момент, над которым мы продолжаем ежедневно трудиться – проводим обучающие семинары, рассказываем о наших продуктах в СМИ, социальных сетях. Мы надеемся, что вскоре качество консультаций конечного потребителя значительно улучшится, и к выбору окна будут подходить также внимательно, как, к примеру, к выбору автомобиля.

Конкуренция растет, а для человека, который пришел заказать себе окно, все они выглядят одинаково. Поскольку окно – это все-таки строительная конструкция, уверен, здесь должны быть исключительно экспертные продажи. И мы с вами в течение нескольких лет увидим переход от продаж в классическом понимании к экспертным продажам. Когда вас будут долго выспрашивать, а что именно вам нужно. Оконные компании, которые не уловят этот тренд, думаю, просто не выживут на рынке.

— Ну а сейчас. Пока мы не перешли к такому экспертному варианту, на что потребитель должен обращать внимание при выборе окон?

— Качество и характеристики: от чего окно будет защищать именно данного конкретного потребителя, и что оно будет для него делать. Потому что окна, которые выглядят совершенно одинаково, могут быть абсолютно разными по свойствам. Одно может быть энергосберегающим, а второе – вообще не иметь энергосберегающих свойств, одно может быть солнцезащитным, а второе – вообще не солнцезащитным. Покупателю нужно «включить в себе эксперта», чтобы не ошибиться и приобрести то, что нужно именно ему.

Покупателю нужно «включить в себе эксперта», чтобы не ошибиться и приобрести то, что нужно именно ему.

Беседовала Елена МАЦЕЙКО

Стеклопакеты изготавливаем под заказ любой сложности

Солнцезащитные и теплосберегающие стекла

Как достигаются уникальные характеристики архитектурного стекла SunGuard:

Компания Guardian непрерывно работает над совершенствованием линейки архитектурных стекол SunGuard. Особое внимание мы уделяем улучшением характеристик стекла, таких как солнечный фактор, коэффициент теплопередачи, светопропускание. В результате, позиции архитектурного стекла SunGuard® на рынке коммерческого строительства крепнут, расширяется ассортимент.

- Выбирая для своего проекта архитектурные стекла вы получаете продукт, который:

- позволяет добиться значительной экономии электроэнергии;

- позволяет добиться значительной экономии электроэнергии;

- соответствует строительным нормам по энергосбережению и даже превосходит их;

- удовлетворяет различным эстетическим запросам и проектным требованиям.

Передовая технология нанесения напыления на стекло:

Существуют два основных метода нанесения покрытия на стекло. В ходе пиролитического (поточного) процесса покрытие наносится во время производства флоат-стекла. Магнетронный метод подразумевает вспомогательный (не поточный) процесс с применением вакуумно-магнетронной установки (коутера).

В коутер попадает очищенное листовое стекло. Здесь, под воздействием электромагнитного поля, на его поверхность наносятся тончайшие слои металлов и других элементов, которые меняют свойства продукта.

Преимущества стекла с покрытием SunGuard от Guardian:

Магнетронное напыление позволяет добиться уникального сочетания солнцезащитных и теплосберегающих характеристик в сравнении с пиролитическим покрытием. При этом, в зависимости от типа стекла, в помещение проникает оптимальное количество видимого света. Напыление практически не влияет на точность цветопередачи, зато снаружи стекло может быть с оттенком, от нежно-голубого до насыщенно бронзового или золотого.

Наличие российского производства и тесное сотрудничество внутри корпорации Guardian Industries позволит обеспечить любой объект необходимыми объемами стекла надлежащего качества в оптимальные сроки.

Больше света, меньше жары

Архитектурное стекло с магнетронным напылением марки SunGuard® позволяет снизить затраты на кондиционирование и обогрев здания:

Многие виды покрытия SunGuard являются спектрально-селективными, то есть обеспечивают эффективное соотношение между проникновением в помещение дневного света и защитой от солнечного тепла. Вы тратите меньше денег на освещение и охлаждение.

Архитектурное стекло SunGuard работает и зимой. Мультифункциональное покрытие отражает нагретый воздух помещений обратно, способствуя сохранению комфортной температуры и позволяя экономить на отоплении.

Специалисты отдела технической поддержки помогут более точно просчитать экономический эффект от применения на фасаде архитектурных стекол с магнетронным напылением SunGuard.

Магнетронное напыление низкоэмиссионных покрытий Текст научной статьи по специальности «Нанотехнологии»

Магнетронное напыление низкоэмиссионных покрытий

В.П. Яновский, О.С. Кузьмин, В.П. Сергеев,

Л.Г. Косицын, А.Н. Падусенко

Институт физики прочности и материаловедения СО РАН, Томск, 634021, Россия

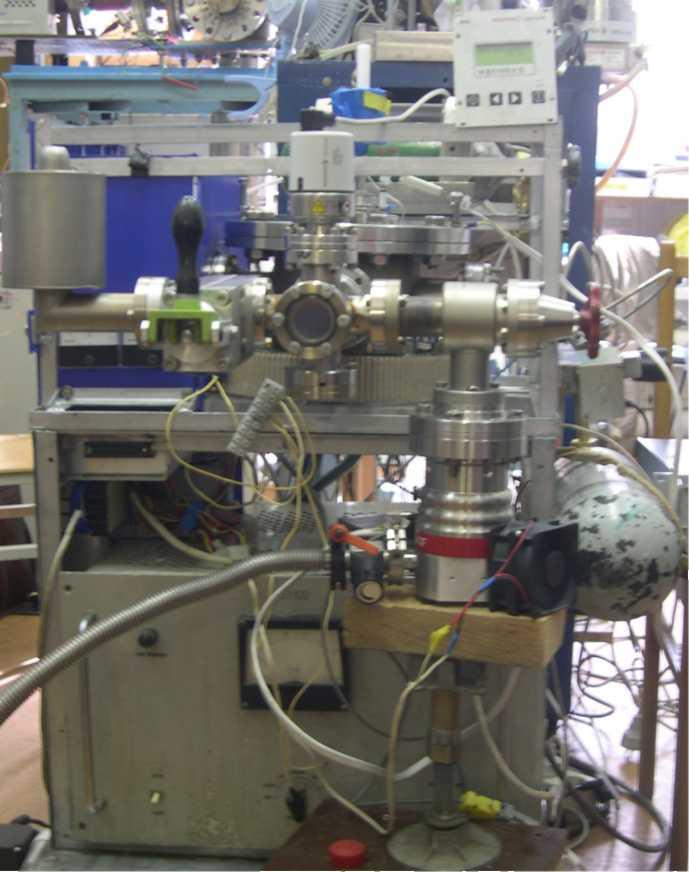

В работе приведены результаты исследования низкоэмиссионных покрытий, полученных методом магнетронного напыления с ионным ассистированием на вакуумной установке, разработанной для обработки листового архитектурного стекла размером 2.6 х 1.605 м, и описание оригинальных устройств технологической установки.

Magnetron sputtering of low-emission coatings

V.P. Yanovskii, O.S. Kuzmin, V.P. Sergeev,

L.G. Kositsyn, and A.N. Padusenko Institute of Strength Physics and Materials Science SB RAS, Tomsk, 634021, Russia

The paper contains investigation results for low-emission coatings deposited by ion-assisted magnetron sputtering in a vacuum chamber, which has been developed to treat sheet architectural glass measured 2.6 х 1.605 m. Original designs of the processing chamber are described.

1. Введение

Развитие техники и разработка технологий нанесения низкоэмиссионных покрытий связано в последние годы с широким внедрением в строительстве теплосберегающих технологий, отвечающих, прежде всего, требованиям нормативных документов [1, 2]. В этом направлении опубликовано много работ. Однако необходимость изучения покрытий, полученных с помощью новых напылительных устройств, остается. В работе приводятся результаты исследования пятислойных низкоэмиссионных покрытий на архитектурном стекле, полученых магнетронным напылением с ассистированием ионным пучком энергии 3кэВ с помощью разработанной авторами ионно-магнетронной распылительной системы, управляемой в автоматическом режиме.

2. Описание экспериментальной установки

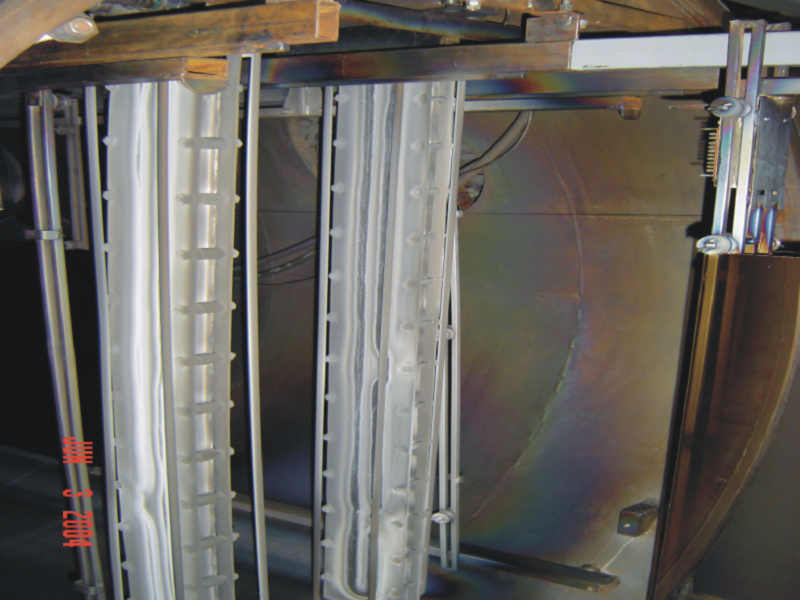

В основе установки положена конструктивная модель вакуумной камеры, позволяющая реализовать технологию магнетронного напыления покрытий на листовые материалы размером до 2600 х 1605 мм. Установка является продолжением развития модельного ряда ваку-

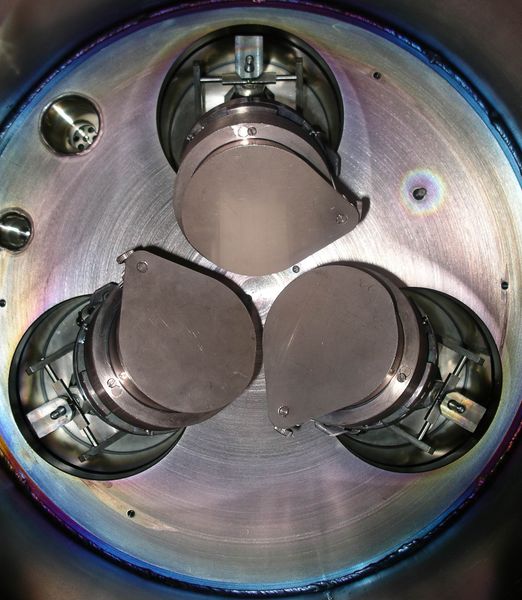

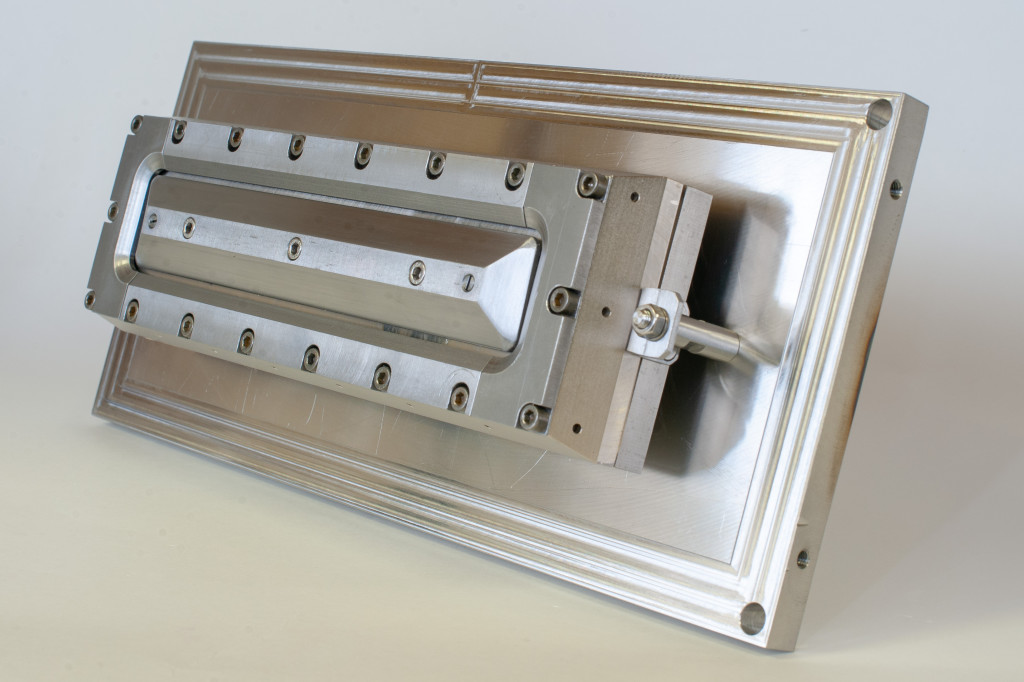

умных установок для нанесения теплосберегающих покрытий на архитектурные стекла [3]. Общий вид установки показан на рис. 1. Габаритные размеры установки: длина — 6.9 м, высота — 2.92 м и ширина — 2.55 м. Она состоит из трех частей: рабочая, шлюзовая камера и карман, каждая из которых имеет свое функциональное назначение. Рабочая камера является камерой напыления покрытий. В ней сосредоточены элементы ионно-магне-тронной распылительной системы, а именно: протяженные магнетроны планарного типа, рамочного типа, источники газовых ионов, экраны и система дозированной подачи рабочего газа. Система напыления позволяет напылять металлические и оксидные покрытия на два изделия одновременно за счет того, что катоды магнетронов расположены противоположно друг к другу, в то время как изделия находятся между магнетронами, перемещаясь возвратно-поступательно в процессе обработки.

Рабочая камера своими торцевыми частями соединена со шлюзовой камерой и карманом. Между рабочей и шлюзовой камерами находится щелевой затвор, позволяющий осуществлять загрузку и выгрузку изделий в установку без изменения вакуумных условий в рабочей камере.

© Яновский B.R, Кузьмин О.С., Сергеев B.R, Косицын Л.Г., Падусенко A.H., 2006

Шлюзовая камера предназначена для загрузки и выгрузки изделий из установки, а также является рабочим транспортным объемом для кассеты с листовыми изделиями в процессе напыления покрытий. Камера имеет загрузочную дверь, снабженную шарнирами и запорами.

Камера «карман» является частью объема рабочей камеры и служит для размещения изделия при выводе его из зоны напыления. Внутри кармана и шлюзовой камеры имеются направляющие для перемещения кассеты. Движение кассеты осуществляется через вакуумные вводы реверсивным механизмом перемещения, состоящим из электропривода и цепной передачи. Информация о месте положения и скорости движения кассеты получается с датчиков, установленных на боковых сторонах кармана и шлюзовой камеры.

Рабочее давление в установке создается откачной системой, состоящей из двух высоковакуумных агрегатов АВДМ-400, снабженных форвакуумными линиями и насосами НВР-16Д. Предварительное разрежение в установке создается автономной форвакуумной линией, откачиваемой форвакуумным насосом АВЗ-6ЭД. Форвакуумная линия позволяет проводить предварительную откачку шлюзовой и рабочей камер раздельно.

Для электрического питания ионно-магнетронной распылительной системы в установке применены универсальные источники на платформах 8 и 20 кВт. Источники в своей конструкции объединяют два преобразователя. Первый — двадцатикилогерцовый инвертор преобразует сетевое напряжение в необходимый DC-сигнал: 3 кВ — для ионных источников и 850 В для питания магнетронов. В конструкции инвертора применена многослойная коммутационная шина, которая минимизирует индукционные выбросы и позволяет наиболее полно использовать возможности ЮВТ-ключей. Второй преобразователь собран на базе мощных полевых транзисторов и формирует необходимую форму выходного

сигнала. Управление работой ключей осуществляется контроллером, технологическая программа которого обеспечивает возможность работы магнетронов как в DC-режиме, так и в асимметричном биполярном или дуомагнетронном. Источники питания имеют защиту от короткого замыкания, пробоя, дуги, обеспечивают стабилизацию тока или мощности разряда.

Управление установкой осуществляется в автоматическом режиме, а также в дискретном (режим технологической настройки — управление с клавиатуры компьютера). На мониторе управляющего компьютера отображаются все контролируемые параметры управляемых устройств установки.

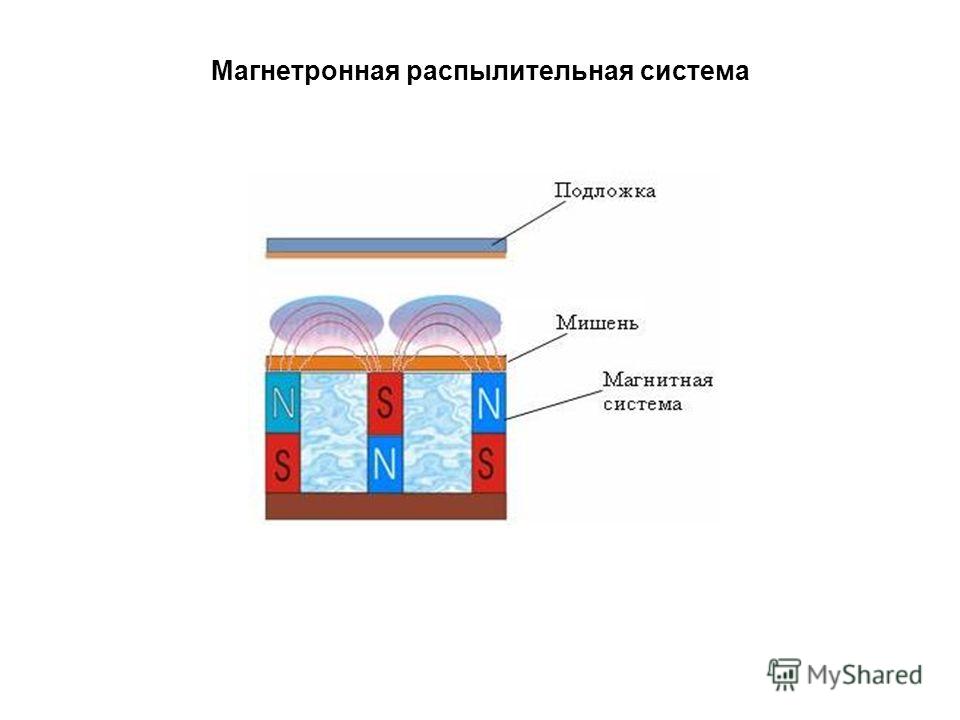

3. Условия эксперимента

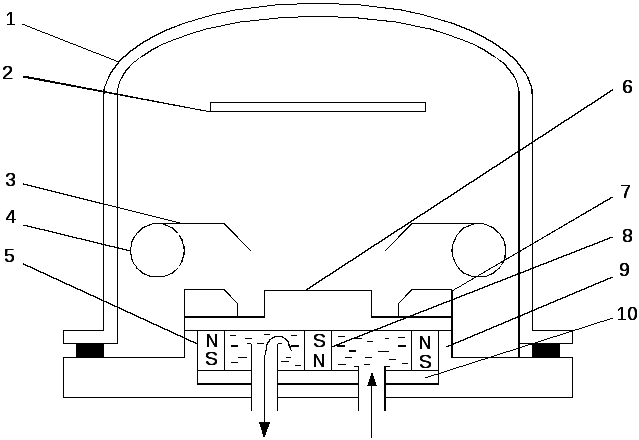

Напыление металлических покрытий осуществлялось двумя магнетронами рамочного типа [3]. Распыляемый металл (в данном случае — серебро) и сплав нихром напаивались на внутреннюю сторону рамки магнетронов, являющейся каркасом для магнитной системы. Магнитное поле создавалось постоянными магнитами на основе сплава $т2Со17. Величина индукции магнитного поля составляла 0.093 Тл и имела равномерное распределение по рабочим сторонам катода (рис. 2).

Напыление оксидных покрытий осуществлялось магнетронами планарного типа с катодами из титана. В установке используются четыре планарных магнетрона, по два магнетрона с каждой напыляемой поверхности изделия. Распыление катодов магнетронов проводилось в асимметричном биполярном режиме электрического питания. Преимущества такого питания сводятся к устранению микродуг и устойчивому горению разряда в условиях окислительной рабочей среды [4]. В эксперименте использовались планарные магнетроны с широкой зоной эрозии поверхности катода, полученной введением в зазор магнитных полюсов дополнительных магнитопроводящих вставок. В результате этого распределение магнитного потока становится близким распределению Пирса. Измеренное распределение поля показано на рис. 3. Жирные линии соответствуют положению пластин относительно поля.

Магнетронное нанесение металлических и оксидных слоев покрытий проводилось с ассистированием

Рис. 1. Общий вид установки

Рис. 2. Распределение магнитного поля на поверхности катода рамочного магнетрона

Таблица 1

Таблица 2

Условия нанесения покрытий

Механические свойства покрытий

Параметр Величина

Давление в рабочей камере 5 • 10-4 торр

Рабочий газ СО2+ Аг (25 + ост.)%

Ионная очистка и ассистирование напыления 2.5 кВ, 0.4 А

Мощность напыления металлических покрытий 10 Вт/см2

Мощность напыления оксидных покрытий 12 Вт/см2

Скорость перемещения кассеты 5 см/с

Скорость напыления металлических покрытий за проход кассеты 5.. .10 нм/проход

Скорость напыления оксидных покрытий за проход кассеты 4 нм/проход

Толщина металлических покрытий 8 нм

Толщина защитных оксидных покрытий 10 нм

Оптическая толщина просветляющих покрытий 100 нм

пучками ионов рабочей газовой среды с энергией 3 кэВ. Эту задачу выполняли два ленточных источника ионов на основе плазменного ускорителя с замкнутым дрейфом электронов [5]. Угол падения ионов на поверхность образцов составлял 60°.

В качестве подложки для покрытий использовалось архитектурное стекло толщиной 4 мм и размерами 2300×1605 мм марки М1 Борского стекольного завода. Напыление проводилсь в условиях контролируемой рабочей среды. Управление составом и режимами ее подачи осуществлялось автоматизированной двухканальной системой газонапуска на основе регуляторов расхода газа РРГ-9.

Экспериментальные условия нанесения покрытий приведены в табл. 1. Исследовались пленки Т02 — нихром — Ag — нихром — Т02. За единицу отсчета толщины покрытия взято количество проходов кассеты при напылении отражающего и защитных слоев.

Изучались следующие параметры покрытий: коэффициенты пропускания видимого спектра и отражения инфракрасного излучения, измеренные спектрофотомет-

К, Кр а, т, Дг,

Обработка R, отн.ед. отн.ед. МПа мин ч

Без ассистир. 0.92 0.9 2.6 4.1 18

Ионы, 3кэВ 0.92 0.9 9.8 19.8 125

рами SPEKORD М40 и ИКС-29 с приставкой ИПО-76, прочность сцепления покрытий — штифтовым методом с записью кривой отрыва на машине растяжения ИМАШ-20-75, износостойкость — на машине трения и износа путем истирания резинового наконечника при нагрузке 200 г, химическая стойкость покрытия — по ГОСТ 24970-88 выдержкой в тумане 5%-го раствора серной кислоты при температуре 60 °С. Измерения проводились для образцов покрытий, полученных без и с ассистированием высокоэнергетичным ионным пучком магнетронного напыления металлического отражающего и оксидных слоев.

4. Результаты эксперимента и обсуждение

Эксперименты показали, что ассистирование ионным пучком изменяет механические свойства получаемых на установке покрытий при постоянных оптических свойствах в пределах погрешности измерений (табл. 2). При постоянных режимах работы магнетронов и ионных источников при напылении величина адгезии а покрытий к подложке, износостойкость т и химическая стойкость At возрастают в результате высокоэнергетического ионного воздействия.

В табл. 2 приведены усредненные результаты серии измерений. При обоих видах обработки перед напылением покрытий ионный пучок использовался для очистки поверхности образцов, энергия пучка устанавливалась не более 500 эВ. Толщина защитных слоев контролировалась с помощью монохроматора МУМ-01 и выдерживалась величина, необходимая для получения равных коэффициентов Кт сравниваемых покрытий. Для измерения толщины покрытия отражающего слоя был

Рис. 3. Распределение магнитного поля на поверхности катода планарного магнетрона

Рис. 4. Зависимость коэффициента отражения инфракрасного излучения покрытий ТЮ2 — нихром — А§ — нихром — ТЮ2от поверхностного сопротивления

О 5 10 20

Длина волны, мкм

Рис. 5. Спектр инфракрасного излучения покрытий ТЮ- нихром -А§ — нихром -ТЮ2 после трех (1) и пяти (2) проходов кассеты

применен зондовый метод измерения электросопротивления. Зонд имел площадь контакта 0.5 мм2 и расстояние между точками измерения 1 см. Правильность выбора данной методики была оценена экспериментально. Было установлено, что коэффициент отражения инфракрасного излучения Кк покрытий связан с величиной электросопротивления R зависимостью, показанной на рис. 4. Зависимость получена по результатам обработки спектров отражения инфракрасного излучения покрытий Т02 — нихром — Ag — нихром — Т02 (рис. 5). Кривые 1 и 2 соответствуют трем и пяти проходам кассеты при напылении отражающего слоя (табл. 3). В исследованных покрытиях нихромовые слои имели толщину порядка 5 нм. Они выполняют роль защитного слоя, предотвращающего окисление серебряного слоя.

Зависимость, приведенная на рис. 4, позволяет считать, что при известной скорости напыления можно прогнозировать оптические свойства получаемого покрытия, используя в качестве характеристической величины поверхностное сопротивление покрытия.

Таким образом, применение высокоэнергетического ионного пучка в технологии магнетронного напыления многослойных покрытий приводит к улучшению их химических и трибологических свойств. Этот эффект связан с радиационно-стимулированной диффузией и ионным перемешиванием атомов в пограничных областях и в объеме пленок и сопутствующими процессами структурно-фазовых превращений, известных в технологии упрочнения материалов [6]. Аналогичные результаты нами были получены ранее для покрытий на основе оксидов индия и олова [7] и оксида титана с медным

Таблица 3

Зависимость электросопротивления от числа проходов кассеты при напылении отражающего слоя покрытий

Число проходов 1 2 3 4 5

R, Ом 8 15 30 50 150

отражающим слоем [8]. При близких величинах адгезии и химической стойкости покрытий по отношению к покрытиям [7] и [8], низкоэмиссионные покрытия на основе серебра, полученные в условиях ассистирования ионным пучком, имеют более высокий коэффициент отражения инфракрасного излучения.

Работа выполнена в рамках тематики комплексного проекта «Разработка научных основ формирования неравновесных состояний с многоуровневой структурой методами ионно-плазменных и импульсных электронно-лучевых технологий в поверхностных слоях материалов и получения покрытий с высокими прочностными и функциональными свойствами. Разработка и создание методик, устройств и оборудования», проект 8.2.1, программа 8.2 фундаментальных исследований СО РАН.

Литература

1. Постановление Министерства строительства РФ от 19.04.96, № 18-25.

2. СНиП II—3—79*. Строительная теплотехника.

3. Kuzmin O.S., Kositsin L.G., Likhachev V.N., Padysenko A.N., Pokusha-

lov A. V Heat-Refltcting Coating Technology Based on Magnetron Sputtering Method // 7th Int. Conf. on Modification onf Materials with Particile Beams and Plasma Flows, Tomsk, Russia, 25-29 July 2004. -P. 413-416.

4. Патент № 2280097 / О.С. Кузьмин, Л.Г. Косицын, В.Н. Лихачев Магнетронное распылительное устройство // Бюл. № 20. — 2006.

5. Патент RU 2 261 497 C1, 05.05.2004г. / В.П. Сергеев, В.П. Яновский, Ю.Н. Параев Протяженный источник ионов // Бюл. № 27. -2005.

6. Диденко А.Н., Шаркеев Ю.П., Козлов Э.В., Рябчиков А.И. Эффекты

дальнодействия в ионно-имплантированных металлических материалах. — Томск: Изд-во НТЛ, 2004. — 328 с.

7. Сергеев В.П. Новые конструкционные материалы // Материалы научно-практической конф. материаловедческих обществ России. — М.: МИФИ, 2000. — C. 101-103.

8. Сергеев В.П., Яновский В.П., Чернов Д.В. Совмещенное с поверхностной ионнолучевой обработкой вакуумно-плазменное напыление теплоотражающих покрытий // Тез. докл. VI Межд. конф. «Актуальные проблемы материаловедения». — Новокузнецк: СГИИ, 1999. — C. 185.

Магнетронное распыление — обзор

2.1.2.2 Магнетронное распыление

Распыление как явление впервые наблюдалось еще в 1850-х годах, но оставалось научным курьезом до 1940-х годов, когда диодное распыление впервые в значительной степени использовалось в качестве промышленного процесса нанесения покрытий. .

Распыление — это процесс, при котором атомы или молекулы материала выбрасываются из мишени за счет бомбардировки высокоэнергетическими частицами. Однако основные недостатки диодного распыления были связаны с очень низкой скоростью осаждения и большой стоимостью.Затем, в середине 1970-х годов, появился вариант диодного распыления с магнитным усилением, известный как магнетронное распыление.

Магнетронное напыление — это высокоскоростная технология нанесения покрытий в вакууме для осаждения металлов, сплавов и соединений на широкий спектр материалов толщиной до миллиметра. Он демонстрирует несколько важных преимуществ по сравнению с другими методами нанесения покрытий в вакууме, свойство, которое привело к развитию большого числа коммерческих применений от изготовления микроэлектроники до простых декоративных покрытий.Есть различные преимущества магнетронного распыления, такие как

- •

высокая скорость осаждения;

- •

простота распыления любого металла, сплава или соединения;

- •

пленки высокой чистоты;

- •

чрезвычайно высокая адгезия пленок;

- •

отличное покрытие ступенек и мелких деталей;

- •

способность наносить покрытия на термочувствительные основы;

- •

простота автоматизации;

- •

отличная однородность на больших поверхностях, например, на архитектурном стекле.

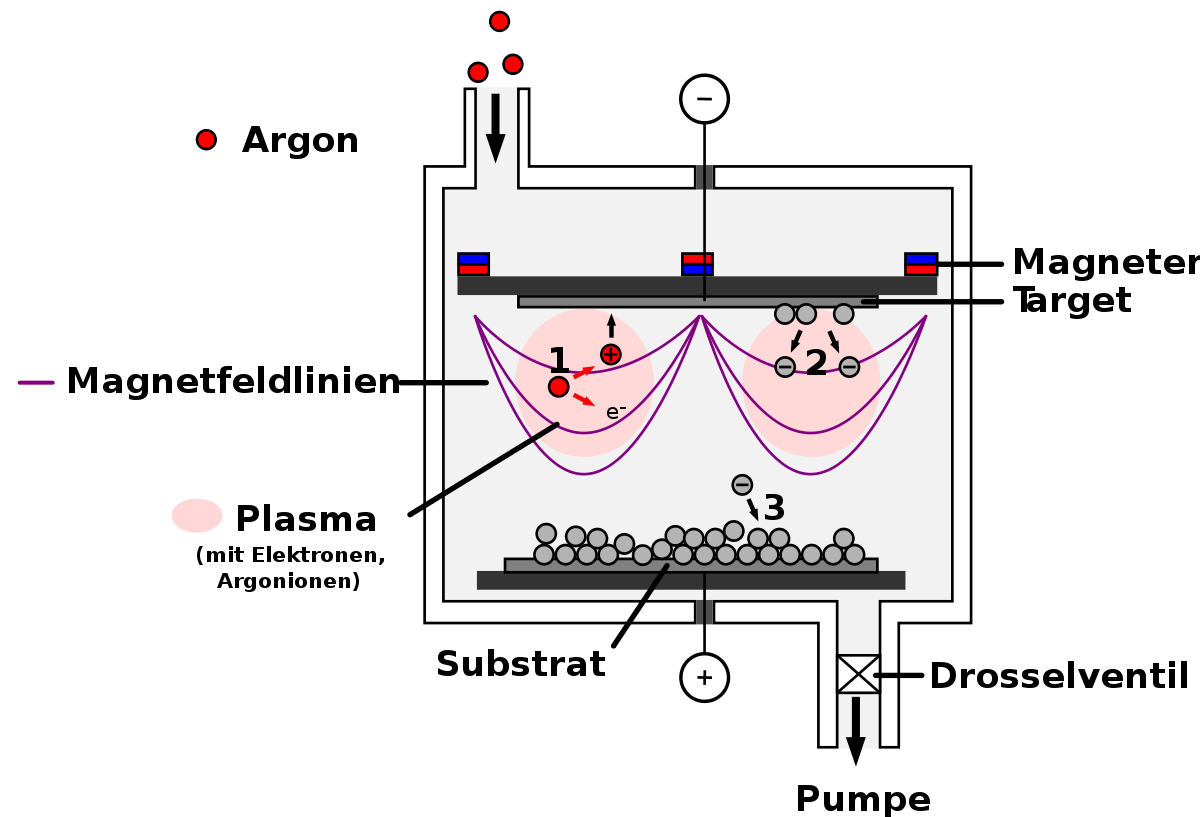

В качестве принципа работы, когда питание подается на магнетрон, к цели прикладывается отрицательное напряжение обычно — 300 В или более. Это отрицательное напряжение притягивает положительные ионы к поверхности мишени, вызывая в то же время большую кинетическую энергию. Хорошо известно, что передача энергии происходит, когда положительный ион сталкивается с атомами на поверхности твердого тела. Если энергия, переданная узлу решетки, больше, чем энергия связи, могут быть созданы первичные атомы отдачи, которые могут далее сталкиваться с другими атомами и распределять свою энергию через каскады столкновений.Распыление происходит, если энергия, передаваемая в направлении, нормальном к поверхности, примерно в три раза больше энергии связи поверхности (примерно равна теплоте сублимации).

Распыление атома мишени — лишь один из возможных результатов ионной бомбардировки поверхности. Помимо распыления, вторым важным процессом является испускание вторичных электронов с поверхности мишени. Эти вторичные электроны позволяют поддерживать тлеющий разряд. Процесс напыления практически не имеет ограничений по типу материалов мишени, начиная от чистых металлов, где может использоваться мощность постоянного тока, до полупроводников и изоляторов, которые требуют либо ВЧ-мощности, либо импульсного постоянного тока.Осаждение может производиться либо в инертном (только инертный газ), либо в реактивном (инертный и реактивный газ) разряде с одиночными или многоэлементными мишенями.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie. - Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с вашим системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в cookie-файлах может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Магнетронное распыление | SCHOTT AG

Устройства для магнетронного распыления относятся к наиболее мощным устройствам для нанесения покрытий, которые используются для осаждения частиц из паровой фазы на основе плазмы для производства высококачественных интерференционных фильтров диаметром до 200 мм и толщиной до 40 мм.Благодаря чрезвычайно стабильному росту слоев, отличному контролю толщины слоев, возможности нанесения нескольких слоев, например, чрезвычайно твердых и устойчивых к царапинам антибликовых покрытий на сапфировых подложках, а также высокой общей толщине слоя, чрезвычайно малой Возможны полосовые полосовые фильтры, крутые краевые фильтры или так называемые режекторные фильтры (например, тройные режекторные фильтры). Эти типы фильтров используются в области флуоресцентной микроскопии или рамановской спектроскопии.

При термическом напылении на холодные подложки материал покрытия осаждается из паровой фазы мишенью (материал покрытия называется мишенью) при высокой температуре и конденсируется на поверхности холодной подложки в виде тонкого слоя.Этот метод позволяет использовать максимальное количество различных материалов мишени (с разными показателями преломления), особенно с материалами с низким коэффициентом преломления и отличным пропусканием в УФ-области. По этой причине этот метод используется для УФ-фильтров или для фильтров, требующих покрытия со специальными показателями преломления.

При ионном испарении мишени, испаренные электронным пучком, также бомбардируются ионами, богатыми энергией, по мере их роста на подложке.Регулируя ионный пучок, свойства слоев могут быть изменены в соответствии с показателем преломления или плотностью упаковки покрытия.

При реактивном ионном осаждении материал металлической мишени испаряется с использованием электронного луча, плазмы и бомбардировки ионами и паром, осаждаемыми на подложку, путем добавления химически активного газа в качестве оксидного слоя (например, слоя TiO2). Этот метод позволяет получить чрезвычайно плотные слои, которые являются исключительно прочными и термически стабильными.

Выбор лучшей технологии покрытия флоат-стекла

Магнетронное напыление — наиболее распространенный процесс PVD. Напыленные покрытия обычно называют «мягким покрытием», потому что они «окрашены» ионизированными металлами, направленными на стекло.

Покрытия

CVD называют «твердым покрытием», потому что они прижигаются на стекле и становятся частью структуры. Эти покрытия могут быть тверже самого стекла и повышать химическую стойкость.

Оба типа покрытия имеют свои преимущества и недостатки.При выборе наилучшего варианта для производства стекла важными факторами являются характеристики покрытия и простота изготовления.

Технология магнетронного напыления

Покрытия методом напыления наносятся независимо от процесса производства флоат-стекла («автономно»). Тонкие пленки образуются путем ускорения ионов высокой энергии от мишеней к поверхности стекла при низких температурах.

Ионы бомбардируют поверхность стекла, образуя однородные тонкие слои.Связь слабая, образуя «мягкое покрытие», которое легче поцарапать или повредить, а также оно химически хрупкое.

Промышленные напыляемые покрытия наносятся в вакуумной камере и обычно состоят из 6-12 слоев тонких металлических и оксидных покрытий. Серебро является активным слоем для напыленных покрытий «Low E» (низкая излучательная способность).

Остальные слои включают барьеры, оксидные слои модификации цвета и временные металлические слои. Производители распылителей используют эти дополнительные слои, чтобы предлагать больше продуктов, чем предлагают производители пиролитиков.

Мягкое напыляемое покрытие в автономном режиме дает несколько преимуществ:

- Напыление может производиться компаниями, не занимающимися производством стекла.

- Распыление — это хорошо зарекомендовавший себя процесс с широким спектром целевых материалов.

- Короткие сроки поставки возможны с меньшими запасами на продукт.

- Покрытия с напылением могут иметь лучшие свойства для некоторых областей применения.

Многие компании используют нанесение покрытий методом распыления из-за перечисленных выше преимуществ.Единственный выбор дистрибьюторов стекла — установка систем распыления, что и объясняет их популярность. Однако у производителей стекла есть другие возможности, и им следует учитывать перечисленные ниже недостатки напыления:

- Капитальные затраты на оборудование для распыления выше, чем производственные мощности.

- Затраты на производство высоки из-за материалов, энергии, технического обслуживания и амортизации (часто в 2–3 раза выше стоимости покрытий CVD), что приводит к низкой рентабельности.

- Урожайность снижается по мере того, как откладывается больше слоев.

- Напыленные покрытия мягкие и легче повреждаются при нормальном обращении и производстве.

- Напыляемые покрытия чувствительны к влаге, поэтому необходимо герметично закрывать пакеты с влагопоглотителем.

- Срок хранения в закрытой упаковке ограничен, но еще больше сокращается после вскрытия упаковки.

- Распыленные покрытия обладают слабой адгезией, что может вызвать разрушение герметика в стеклопакетах. Рекомендуется удаление напыленных покрытий с краев, что увеличивает производственные затраты.Распыленные покрытия, которые «не требуют удаления кромок», могут быстро разрушаться из-за определенных моющих средств и смывки кирпича.

- Покрытия, нанесенные методом напыления, обычно не могут использоваться с одинарными стеклами.

- Закалка мягкого покрытия требует необычных навыков и обычно приводит к повышенным потерям при отпуске.

Технология пиролитического CVD

Химическое осаждение из паровой фазы (CVD) позволяет создавать различные эстетические и функциональные покрытия. Во время производства стекла химические пары попадают на горячую поверхность стекла с помощью специальных устройств для нанесения покрытий.

Пары реагируют с горячим стеклом (от 600 ° C до 700 ° C) и образуют ковалентную связь. В результате получается твердое и прочное покрытие, повышающее прочность и устойчивость стекла к пятнам.

Хрупкое разбрызгиваемое мягкое покрытие может быть случайно стерто при нормальном обращении. Производители и производители обрабатывают покрытия CVD с помощью тех же процедур и оборудования, что и стандартное флоат-стекло, что приводит к более высокому выходу продукции, более высокой прибыли, отличным срокам выполнения заказов и улучшению обслуживания клиентов.

Типичный однопоточный аппарат для нанесения покрытий CVD

Пиролитические покрытия CVD обладают рядом преимуществ:

- Меньшие капитальные вложения.

- Более высокая урожайность.

- Более низкая стоимость производства. Покрытия CVD стоят ~ 1 доллар / м2 по сравнению с покрытиями, нанесенными методом распыления, ~ 4 долларами / м2.

- CVD — это интерактивный процесс, обеспечивающий непревзойденную производительность.

- CVD связаны со стеклом ковалентными связями, что увеличивает срок хранения, устойчивость к царапинам и пятнам.

- CVD могут использоваться в специальных приложениях, таких как монолитные, сенсорные и антимикробные. Применение проводящих покрытий, таких как солнечные панели и стекло для бытовых приборов, намного практичнее с покрытиями CVD.

- Специальное погрузочно-разгрузочное оборудование и процедуры не требуются; Стекло обрабатывается и поставляется с тем же оборудованием, что и базовое стекло.

- CVD не подвержены расслаиванию, вызванному влажностью воздуха, что обеспечивает неограниченный срок хранения.

- CVD закалено так же, как и стандартные изделия из флоат-стекла, что приводит к повышению производительности и экономической эффективности.

- Нет визуального различия между продуктами CVD после отжига и отпуска. Проекты, требующие сочетания закаленного и отожженного стекла, выигрывают от более приятного однородного цвета.

Покрытия

Покрытия

Покрытия

Стекло

Имея ряд преимуществ с производственной точки зрения, CVD не так широко используется, как распыление, по следующим причинам:

- До недавнего времени технология CVD для онлайн-использования не была доступна на привлекательных коммерческих условиях.Stewart Engineers теперь является вашим источником «современных» систем покрытия CVD.

- CVD должны быть установлены онлайн на заводе по производству флоат-стекла, либо при новом строительстве, либо при модернизации.

- Некоторые производители ошибочно полагают, что CVD нельзя установить из-за нехватки места. Большинство поплавковых ванн оснащены системой CVD в режиме онлайн.

- Некоторые производители ошибочно полагают, что CVD можно установить только во время холодного ремонта.

Системы

Что лучше?

Для производителя стекла, какой тип стекла с покрытием лучше всего зависит от ряда факторов, в том числе от местоположения клиентов, размера и типа операции, оборачиваемости запасов, желаемой прочности и т. Д.

Однако для большинства производителей стекла технология пиролитического CVD предпочтительнее из-за более низких капитальных затрат, более низких эксплуатационных затрат и более высокой производительности.

Для последующих потребителей стекло с напылением и пиролитическое стекло рассматриваются как изделия из стекла с высокими эксплуатационными характеристиками.

Архитекторы и владельцы зданий, как правило, открыты для использования обоих продуктов и в первую очередь озабочены эстетикой, которая слегка способствует сердечно-сосудистым заболеваниям.

Осаждение с магнетронным распылением — тонкие пленки с магнетронным напылением

Магнетронное распыление — это процесс плазменного осаждения из паровой фазы (PVD), в котором создается плазма, и положительно заряженные ионы из плазмы ускоряются электрическим полем, наложенным на отрицательно заряженный электрод или «мишень».Положительные ионы ускоряются потенциалами от нескольких сотен до нескольких тысяч электрон-вольт и ударяются по отрицательному электроду с достаточной силой, чтобы сместить и выбросить атомы из мишени. Эти атомы будут выбрасываться в соответствии с типичным косинусоидальным распределением прямой видимости с лицевой стороны мишени и конденсироваться на поверхностях, которые расположены рядом с катодом магнетронного распыления.

Мишени изготовлены из материалов, которые впоследствии необходимо нанести на поверхность детали, обращенную к электроду.Проводящие материалы можно наносить с помощью источника постоянного тока (DC), а изоляторы можно наносить с помощью источника питания радиочастоты (RF). 13,56 МГц — это одна из частот в радиочастотном спектре, которая была выделена для «промышленных приложений», поскольку на сегодняшний день это наиболее распространенная частота, используемая в приложении для распыления.

Осаждение магнетронным распылением использует замкнутое магнитное поле для улавливания электронов, повышая эффективность начального процесса ионизации и позволяя генерировать плазму при более низких давлениях, что снижает как включение фонового газа в растущую пленку, так и потери энергии распыляемым атомом через газовые столкновения.Этот метод был впервые применен в 1852 году и получил коммерческий успех в индустрии микроэлектроники и архитектурного стекла в 1960-х и 1970-х годах. В настоящее время источники магнетронного распыления коммерчески доступны во многих геометрических конфигурациях, где мишени могут иметь круглую, прямоугольную или трубчатую форму. За последние несколько лет подходы, основанные на перемещении магнитного поля по поверхности цели, были разработаны и внедрены в полевых условиях для реализации решений для конкретных приложений.

Для получения дополнительной информации о Magnetron Sputtering Deposition или для обсуждения вашего проекта позвоните по телефону 412-469-8466 или свяжитесь с нами через Интернет.

Сравнение технологий нанесения покрытий на стекло

| Stewart Engineers

10 апреля 2018 г.

Сравнение технологий нанесения покрытий на стекло

Доступны различные методы нанесения тонких пленок на плоское стекло. Наиболее широко используемые из них для получения высококачественных функциональных покрытий можно разделить на два класса: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).Процессы PVD включают в себя множество подходов, одним из которых является распыление, а также наиболее широко используемым для стекла. Покрытия, наносимые методом распыления, обычно называют «стеклом с мягким покрытием», и их наносят с использованием процессов PVD. Пиролитические покрытия наносятся методами химического осаждения из паровой фазы и называются «твердыми покрытиями».

Оба метода нанесения покрытия имеют преимущества и недостатки. При оценке того, какая система подходит для предприятия по производству стекла, важно учитывать факторы производительности и обращения, которые наилучшим образом соответствуют потребностям продукта и производства.

| A Stewart Engineers AcuraCoat® CVD Under-Coater для нанесения пиролитического покрытия на стекло CVD в режиме реального времени. |

Недостатки и преимущества технологии магнетронного распыления

Напыленные покрытия наносятся автономно, независимо от процесса производства флоат-стекла. Тонкие пленки образуются путем ускорения ионов высоких энергий от мишеней к поверхности стекла при низких температурах. Ионы бомбардируют поверхность стекла, образуя однородные тонкие слои.Связь слабая, поэтому процесс называется «мягкое покрытие».

Промышленные напыленные покрытия получают путем нанесения от шести до двенадцати слоев тонких металлических и оксидных покрытий на поверхность стекла в вакуумной камере. Серебро является активным слоем для напыленных покрытий с низкой излучательной способностью. Дополнительные слои включают барьеры, модификацию цвета, оксидные слои и защитные металлические слои.

У дистрибьюторов стекла нет другого выбора, кроме как установить системы распыления для развития своего бизнеса, что и объясняет популярность этих типов систем; однако у производителей стекла есть другие возможности, и они должны учитывать недостатки распыления стекла:

- Капитальные затраты на оборудование для распыления выше, чем производственная мощность

- Затраты на производство высоки из-за требуемых материалов, энергии, технического обслуживания и амортизации (часто в два-три раза дороже покрытий CVD), что приводит к низкой рентабельности.

- Урожайность снижается по мере нанесения большего количества слоев (увеличение количества дефектов).

- Покрытия, напыленные напылением, мягкие и легко повреждаются при нормальном обращении и производстве.

- Напыленные покрытия чувствительны к влаге, поэтому для хранения и транспортировки требуются герметичные пакеты с влагопоглотителем.

- Срок годности ограничен в герметичной упаковке и еще больше сокращается после вскрытия упаковки.

- Покрытия с напылением обладают слабой адгезией, что может вызвать разрушение герметика в стеклопакетах.Рекомендуется удаление краев напыленных покрытий, что увеличивает производственные затраты. Распыленные покрытия, которые не требуют удаления кромок, могут быстро выйти из строя из-за определенных моющих средств и промывки кирпича.

- Покрытия с напылением обычно нельзя использовать для одинарных стекол.

- Закалка мягкого покрытия требует необычных навыков и часто приводит к повышенным потерям при закалке.

Преимущества и недостатки процесса CVD

Химическое осаждение из паровой фазы (CVD) используется для создания эстетических и функциональных покрытий в качестве альтернативы PVD.Специализированные машины для нанесения покрытий производят твердые покрытия CVD путем пропускания оксидов металлов над полурасплавленным стеклом (600–700 ° C) в ванне с оловом или лере для отжига. Происходит химическая реакция, соединяющая пар со стеклянной поверхностью надолго за счет прочной ковалентной связи. В результате получается твердое и прочное покрытие, повышающее прочность и устойчивость стекла к пятнам.

Эти твердые покрытия, которые нельзя случайно стереть при обычном обращении, более долговечны, чем мягкие и хрупкие покрытия, нанесенные распылением.Производители и изготовители обрабатывают твердые покрытия CVD с помощью тех же процедур и оборудования, что и стандартное флоат-стекло, что приводит к более высокому выходу продукции, более высокой прибыли, отличным срокам выполнения заказов и улучшению обслуживания клиентов.

Пиролитические покрытия CVD обладают и другими преимуществами:

- Меньшие капитальные вложения.

- Более высокая урожайность.

- Снижение производственных затрат.

- CVD — это интерактивный процесс, обеспечивающий непревзойденную производительность.

- Твердые покрытия CVD наносятся при высоких температурах во время флоат-процесса.Это осаждение приводит к образованию покрытий, которые ковалентно связываются со стеклом, увеличивая срок хранения и стойкость к царапинам и пятнам.

- Low-E CVD, повышающие энергоэффективность, имеют более высокий коэффициент солнечного тепла (SHGC), что обеспечивает более высокие характеристики для большинства холодных климатов.

- CVD используются в специальных приложениях, таких как монолитные, сенсорные и противомикробные. Применение проводящих покрытий, таких как солнечные панели и стекло для бытовых приборов, более практично с твердыми покрытиями CVD.

- Специальное погрузочно-разгрузочное оборудование и процедуры не требуются. Стекло обрабатывается и отправляется на том же оборудовании, что и флоат-стекло без добавленной стоимости.

- CVD не подвержены расслаиванию из-за влажности, что приводит к гораздо более длительному сроку хранения.

- CVD упрочняется так же, как и стандартное флоат-стекло, что приводит к повышению производительности и рентабельности.

- Нет визуального различия между продуктами CVD после отжига и отпуска.Проекты, в которых требуется сочетание закаленного и отожженного стекла, выигрывают от более приятной однородности цвета.

Покрытия

Твердые покрытия

Твердые покрытия

Стекло

Что лучше?

Тип стекла с покрытием, который лучше всего подходит для производителя стекла, зависит от нескольких факторов, в том числе от местоположения клиентов, размера и типа операции, оборачиваемости запасов и требуемой прочности.

Для большинства производителей стекла технология пиролитического CVD является более предпочтительной из-за более низких капитальных и эксплуатационных затрат и более высокой производительности.

Клиенты, работающие в нижнем сегменте рынка, рассматривают стекло с напылением и пиролитическое стекло как высокоэффективные изделия из стекла.Архитекторы и владельцы зданий обычно открыты для использования обоих продуктов и в первую очередь озабочены эстетикой, которая способствует сердечно-сосудистым заболеваниям.

Если ваша компания заинтересована в определении осуществимости пиролитической установки для нанесения твердого покрытия CVD, обратите внимание на установку для нанесения покрытий Stewart Engineers AcuraCoat® CVD сегодня.

отправлено Stewart Engineers @ 10 апреля 2018 г.

Что такое распыление? Магнетронное распыление?

Написано Мэттом Хьюзом, президентом компании Semicore Equipment, Inc.

Опубликовано: 24 ноября 2014 г.

Распыление — это производственный процесс осаждения тонких пленок, лежащий в основе современной промышленности полупроводников, дисководов, компакт-дисков и оптических устройств. На атомном уровне распыление — это процесс, при котором атомы выбрасываются из мишени или исходного материала, который должен быть нанесен на подложку, такую как кремниевая пластина, солнечная панель или оптическое устройство, в результате бомбардировки мишени. частицы высоких энергий.

Глагол «Брызгать» происходит от латинского слова Sputare, означающего «выделять слюну с шумом.Хотя слово «распыление» звучит забавно для тех, кто ассоциирует его с заиканием и затруднениями речи, в 1970 году Питер Дж. Кларк изменил ход истории, когда он разработал первый «распылительный пистолет», который катапультировал полупроводниковую промышленность, обеспечив точное и надежное нанесение материалов на атомном уровне с использованием заряженного плазменного потока электронов и ионов в вакуумной среде.

Процесс распыления начинается, когда покрываемая подложка помещается в вакуумную камеру, содержащую инертный газ — обычно аргон — и отрицательный заряд прикладывается к исходному материалу мишени, который будет осаждаться на подложке, вызывая свечение плазмы.

Схема процесса распыления

Свободные электроны текут из отрицательно заряженного исходного материала мишени в плазменной среде, сталкиваясь с внешней электронной оболочкой атомов газа аргона, отталкивая эти электроны из-за их одинакового заряда. Атомы инертного газа становятся положительно заряженными ионами, притягиваемыми к отрицательно заряженному материалу мишени с очень высокой скоростью, которая «разбрызгивает» частицы атомарного размера из исходного материала мишени из-за импульса столкновений.Эти частицы проходят через камеру вакуумного осаждения устройства для нанесения покрытия распылением и осаждаются в виде тонкой пленки материала на поверхности покрываемой подложки.

Распыление происходит только тогда, когда кинетическая энергия бомбардирующих частиц чрезвычайно высока, намного выше, чем нормальная тепловая энергия в плазменной среде «Четвертого состояния природы». Это может обеспечить гораздо более чистое и точное осаждение тонких пленок на атомном уровне, чем может быть достигнуто путем плавления исходного материала с использованием обычных тепловых энергий.

Число атомов, выброшенных или «распыленных» из мишени или исходного материала, называется выходом распыления. Мощность распыления варьируется и может контролироваться энергией и углом падения бомбардирующих ионов, относительными массами ионов и атомов мишени, а также энергией связи атомов мишени на поверхности. В устройствах для нанесения покрытий распылением широко используются несколько различных методов физического осаждения из паровой фазы, включая ионно-лучевое и ионно-вспомогательное распыление, реактивное распыление в среде газообразного кислорода, поток газа и магнетронное распыление.

Схема процесса распыления магнетрона постоянного тока

Поскольку ионы являются заряженными частицами, магнитные поля можно использовать для управления их скоростью и поведением. Джону С. Чапину приписывают изобретение первого источника планарного магнетронного распыления, патент поданный в 1974 году. Хотя обычное диодное распыление позволяет наносить чрезвычайно тонкие пленки вплоть до атомного масштаба, оно обычно медленное и наиболее эффективное для небольших подложек. Бомбардировка субстрата также может вызвать перегрев или повреждение объекта, на который нужно нанести покрытие.

Магнетронное напыление использует магниты за отрицательным катодом для захвата электронов над отрицательно заряженным материалом мишени, чтобы они не могли бомбардировать подложку, что обеспечивает более высокую скорость осаждения.

Наиболее распространенными формами катода / мишени для магнетронного распыления являются круглые и прямоугольные. Прямоугольные магнетроны чаще всего используются в крупномасштабных «поточных» системах, где подложки линейно сканируют мишени на конвейерной ленте или носителе определенного типа.Магнетроны для кругового распыления чаще встречаются в «конфокальных» пакетных системах меньшего размера или в станциях с отдельными пластинами. Узнать больше …

Реактивное распыление — это процесс добавления газа в вакуумную камеру, который претерпевает химическую реакцию перед тем, как вступить в контакт с покрываемыми материалами. Такие газы, как азот или кислород, которые обычно стабильны и инертны при нормальных условиях, становятся ионизированными и реактивными в плазменной среде в результате столкновений с высокой энергией.

Когда это происходит, газ может вступать в химическую реакцию с облаком целевого материала и образовывать молекулярное соединение, которое затем становится тонкопленочным покрытием. Например, кремниевая мишень, реактивно распыляемая газообразным кислородом, может образовывать пленку оксида кремния, или с помощью азота может образовываться пленка нитрида кремния, которая составляет основу полупроводниковой промышленности. Подробнее…

Совместное распыление — это когда два или более материала мишени одновременно распыляются в вакуумной камере и часто используется с реактивным магнетронным распылением для получения тонких пленок, которые представляют собой такие соединения, как сплавы или композиты.

Широко используется в производстве оптического и архитектурного стекла. Используя реактивное совместное распыление двух целевых материалов, таких как кремний и титан, с двойным магнетронным распылением, показатель преломления или эффект затенения стекла можно тщательно и точно контролировать в различных областях применения, от крупномасштабных поверхностей, таких как архитектурное стекло небоскребов, до солнцезащитных очков. Он также широко используется в производстве солнечных батарей. Подробнее…

Типы источников энергии для распыления

Существует несколько различных типов источников энергии, используемых для бомбардировки материала мишени с целью распыления атомов, в том числе постоянное и высокочастотное распыление, импульсное постоянное, сверхвысокое, переменное напряжение и недавно появившиеся методы распыления HIPIMS.

Распыление постоянным или постоянным током — это самый простой и наиболее часто используемый метод с электропроводящими материалами мишени, такими как металлы, поскольку его легко контролировать и он относительно низок в потреблении энергии. По возможности, распыление на постоянном токе может быть относительно недорогим и экономичным решением для нанесения широкого спектра декоративных металлических покрытий. Подробнее…

Однако распыление постоянным током имеет ограничения, когда речь идет о диэлектрических материалах мишени — покрытиях, которые являются непроводящими изоляционными материалами, которые могут принимать поляризованный заряд.Примеры обычных материалов для диэлектрических покрытий включают оксид алюминия, оксид кремния и оксид тантала.

Во время распыления постоянным током газ в вакуумной камере ионизируется. В результате образуются положительные ионы, которые накапливаются на поверхности мишени, придавая ей положительный заряд. Это накопление положительного заряда в диэлектрике с течением времени может прекратить разряд распыляющихся атомов.

Было разработано несколько методов для чередования или пульсации источника энергии распыления, чтобы «очистить» или нейтрализовать поверхность мишени и предотвратить ее развитие положительного заряда.

RF или радиочастотное распыление меняет электрический потенциал тока на радиочастотах, чтобы избежать накопления заряда. За счет чередования тока таким образом каждая фаза цикла имеет эффект реверсирования накопления, когда ток течет непрерывно только в одном направлении. Как и в случае с магнетронным распылением на постоянном токе, устройства для нанесения покрытий с высокочастотным магнетроном увеличивают рост тонкой пленки за счет увеличения процента атомов мишени, которые становятся ионизированными.Подробнее…

Импульсное напыление постоянным током — это когда цель бомбардируется мощными скачками напряжения, чтобы очистить поверхность цели и предотвратить накопление диэлектрического заряда. Эти всплески напряжения, которые очищают поверхность цели, обычно устанавливаются на частотах от 40 до 200 кГц. Подробнее…

HIPIMS или высокомощное импульсное магнетронное распыление — это недавно развивающийся метод распыления, который также использует выбросы высокого напряжения для значительного увеличения ионизации распыляемой мишени.По сравнению с традиционными процессами распыления ионизированные атомы в системах HIPIMS имеют значительно более высокие энергии, способные создавать очень плотные тонкопленочные покрытия. Подробнее…

MF или среднечастотное напыление на переменном токе обычно используется для нанесения непроводящих тонкопленочных покрытий. Используются два катода, между которыми переключается переменный ток, который очищает поверхность мишени при каждом изменении направления тока. Подробнее…

Мэтт Хьюз — президент компании Semicore Equipment Inc, одного из ведущих мировых поставщиков высокопроизводительного оборудования для нанесения покрытий PVD, включая системы высокочастотного, постоянного и импульсного постоянного тока, HIPIMS и системы распыления переменного тока.

Что такое распыление? Видео скрипт

Как именно работает процесс распыления?

Сначала материалы покрытия помещаются на магнетрон в твердой форме, называемой мишенью. Для получения особо чистых покрытий вам нужна чистая окружающая среда с использованием только материалов по вашему выбору.

Вот почему камера откачивается, чтобы удалить почти каждую молекулу из камеры. Затем камера снова заполняется технологическим газом.

Выбор газа зависит от типа осаждаемого материала; Обычные технологические газы включают аргон, кислород и азот.

Теперь условия готовы для начала процесса. Отрицательный электрический потенциал прикладывается к распыляемому материалу мишени, который является катодом магнетрона, а положительный анод или земля является корпусом камеры.

Этот электрический потенциал заставит свободные электроны ускоряться от магнетрона. Когда эти электроны сталкиваются с атомом технологического газа, они лишают атом газа электрона, создавая положительно заряженный ион технологического газа. Положительно заряженный ион ускоряется в направлении магнетрона.

Этот ион несет с собой достаточно энергии, чтобы «сбить» или «разбрызгать» часть материала мишени магнетрона. Затем целевой материал будет собираться на поверхностях на пути, по которому направлен магнетрон. Так на вашей подложке собирается «распыленный» материал.

Свет из плазмы создается, когда ионы рекомбинируют со свободными электронами в более низкоэнергетическое состояние. Положительно заряженные ионы рекомбинируют со свободными электронами, чтобы снова создать нейтральный атом.

Свечение плазмы создается, когда ионы рекомбинируют со свободными электронами в более низкоэнергетическое состояние.Когда свободный электрон рекомбинирует с ионом, он имеет напряжение; иону требуется меньшее напряжение, поэтому это «избыточное напряжение» испускается как свет. Свет — это свечение плазмы, которое наблюдается во время обработки.

Этот процесс осаждения тонкой пленки продолжается с постоянной скоростью до тех пор, пока не будет достигнута желаемая толщина и с катода не будет отключено питание.

Эта удивительная атомная реакция, известная как «распыление», делает Semicore лидером в производстве нестандартного вакуумного оборудования.

Компания Semicore Equipment, Inc .является ведущим мировым поставщиком оборудования для напыления для электроники, оптики, солнечной энергетики, медицины, автомобилестроения, военной и смежных высокотехнологичных отраслей. Пожалуйста, позвольте нашей службе поддержки ответить на любые ваши вопросы относительно « Что такое распыление? »и о том, как реализовать лучшее оборудование и методы для ваших конкретных нужд — будь то оборудование постоянного, высокочастотного, импульсного постоянного тока или HIPIMS — связавшись с нами по адресу [email protected] или позвонив по телефону 925-373-8201.

Статьи по теме