Минплита размеры листа: Размеры минваты, стандартные размеры минераловатных плит

- Минплита П-125 по низкой цене в компании ГК Вольбек

- Минеральная вата размеры листов. Стандартные размеры утеплителя

- белая жесть

- Белая жесть – IspatGuru

Минплита П-125 по низкой цене в компании ГК Вольбек

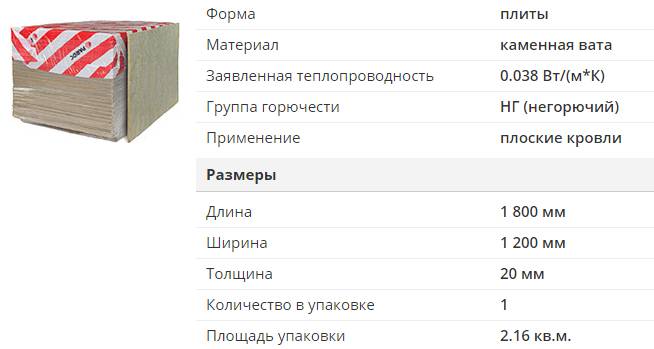

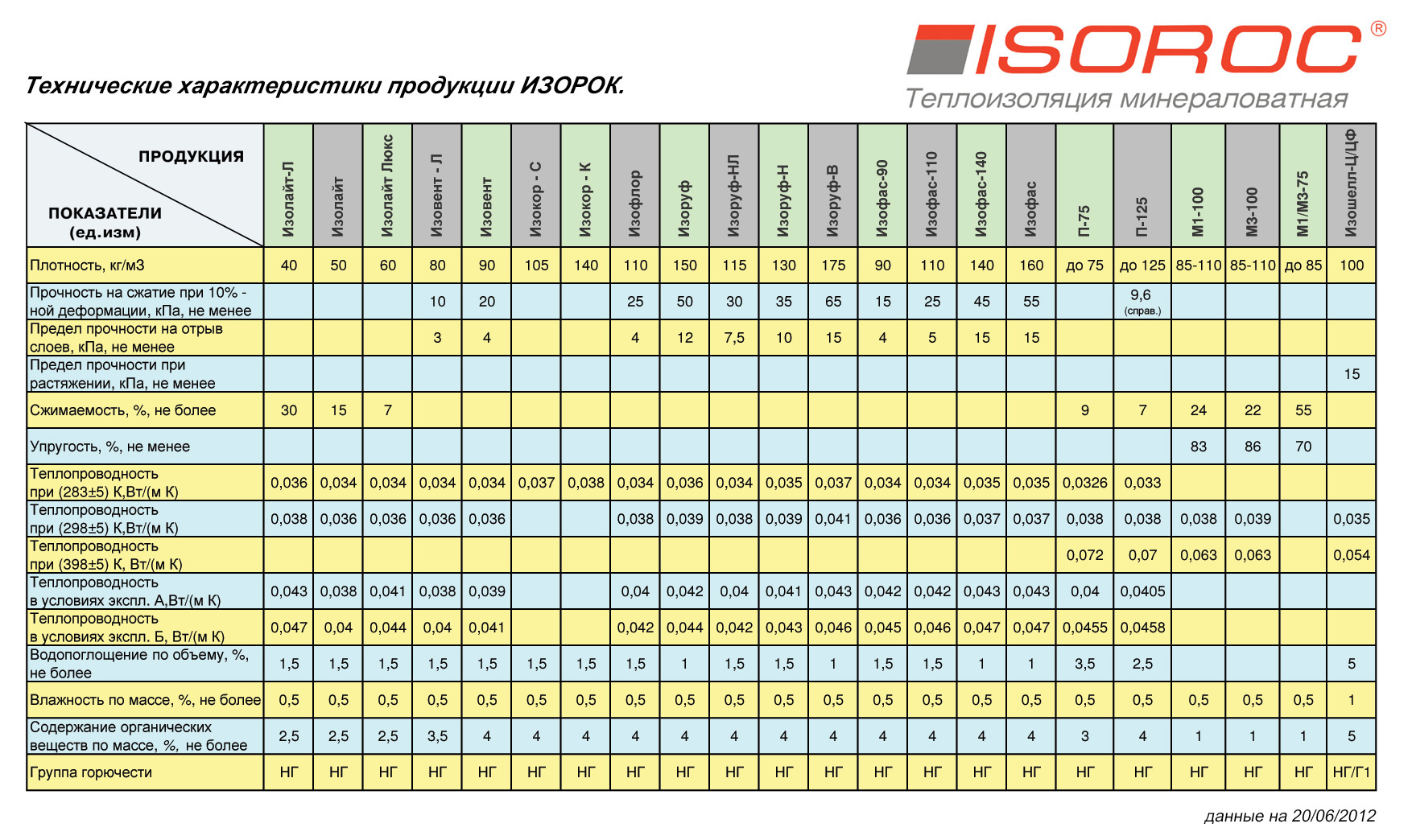

Минплита Изорок П 125 (ГОСТ 9573-96)

Минераловатная плита П-125 используется в качестве изоляционного материала в облегченных каркасных конструкциях. Минплита Isoroc П 125 в частности применяется во всех типах зданий для тепло-, звукоизоляции различных вертикальных и наклонных сооружений, включая обустройство потолков, межкомнатных перегородок и полов.

Плита Изорок П 125 также применяется в трехслойных облегченных стеновых перегородках малоэтажных зданий из кирпича, газосиликатных блоков, керамзитобетона и прочего строительного материала в качестве третьего слоя. К тому же, минплита П-125 используется в качестве утеплителя и звукоизолирующего материала в резервуарах и обустройстве промышленного оборудования для тепловой защиты с максимальной температурой изолируемой поверхности +400 оС.

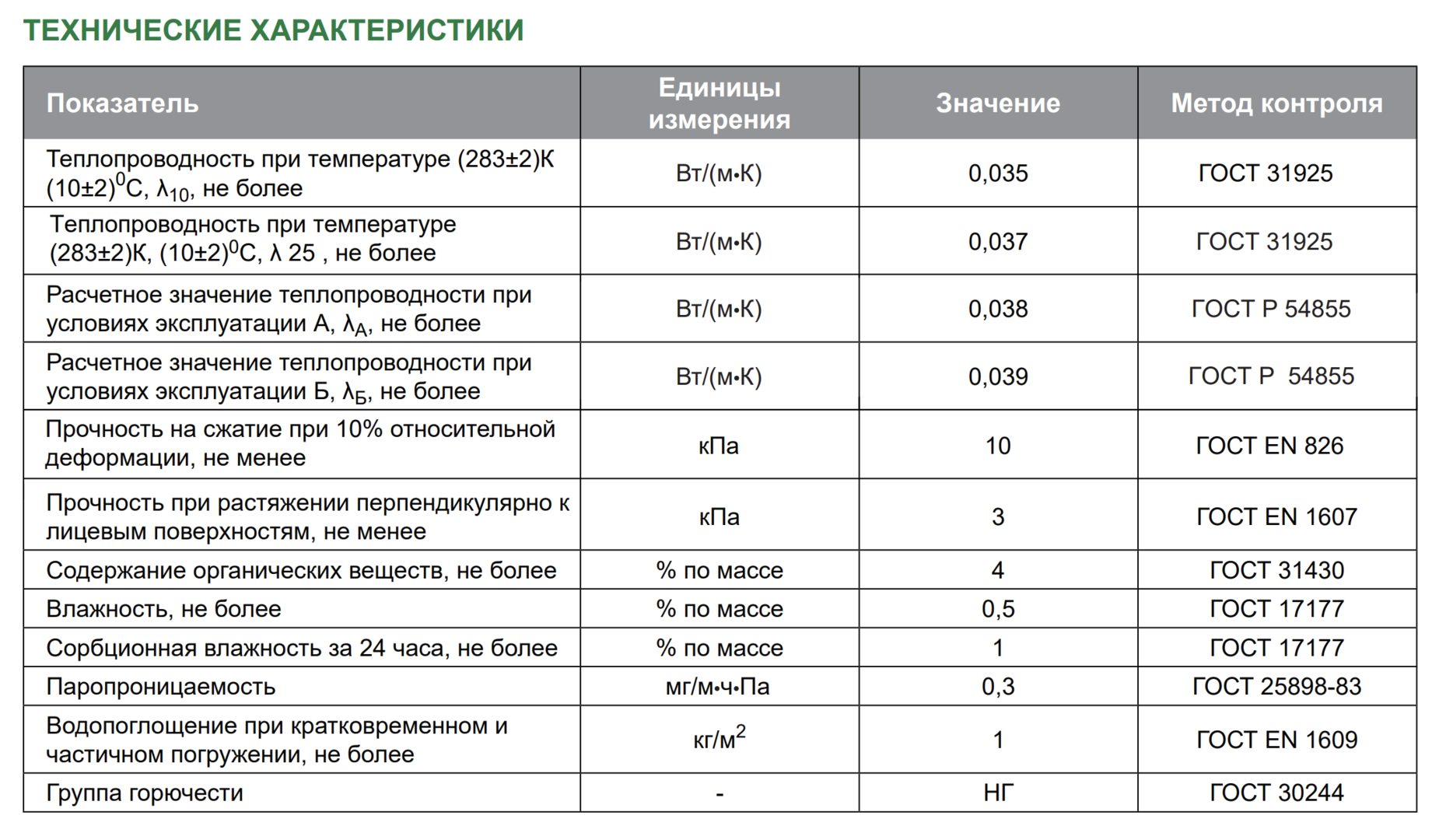

Технические и конструктивные характеристики Плиты Изорок П-125

Конструкционные элементы:

- Утеплитель П-125

- Кровельное покрытие

- Супердиффузионная мембрана Isoroc FOIL-HI

- Паризоляционная мембрана Isoroc FOIL-VB

- Стропило

- Обрешетка

- Внутренняя облицовочная отделка

- Несущий брус перекрытия

- Половая доска

- Лага

- Несущая стена

- Облицовочная кирпичная кладка

- Контробрешетка

|

Минплита П 125

Технические параметры

|

Единица

измерения

| Показатель |

| >Плотность | >кг/м3 | >до 125 |

| >Длина | >мм | >1000 |

| >Ширина | >мм | >500 |

| >Толщина | >мм | >50-120 |

| >Теплопроводность при 25 С |

>Вт(м.

не более

| >0,0381 |

| >Сжимаемость |

>%, не более

| >2 — 5 |

| >Влажность по массе | >1,0 | |

| >Содержание органических веществ, по

массе | >2,9 | |

| >Водопоглощение по объёму | >2,5 | |

| >Прочность на сжатие при 10%-й деформации | >5, не более | >9,6 |

| >Горючесть | >группа | >НГ |

>Характеристики минплиты: огнеупорные полужесткие плиты из минеральной каменной ваты (базальтовых пород) на основе полимерной соединительной смеси с водоотталкивающими и обеспыливающими свойствами.

Минеральная вата размеры листов. Стандартные размеры утеплителя

Содержание

- Минеральная вата размеры листов.

Стандартные размеры утеплителя

Стандартные размеры утеплителя - Минвата толщина. 1 Особенности минваты

- Минвата размеры рулона. Критерии выбора утеплителя для крыши

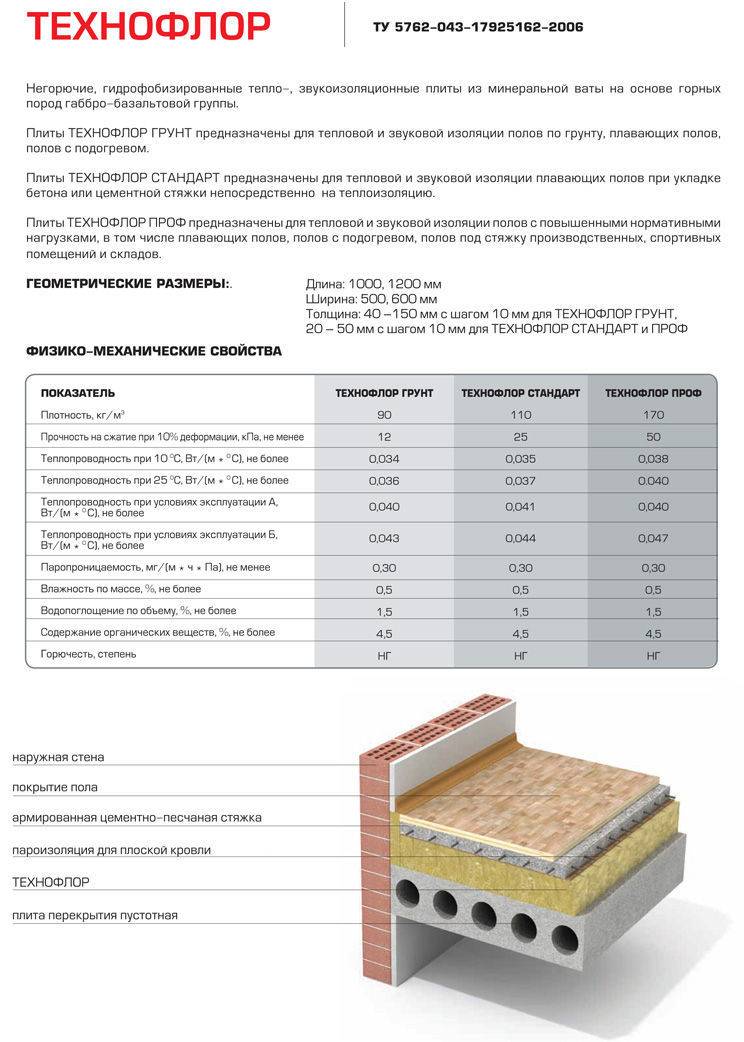

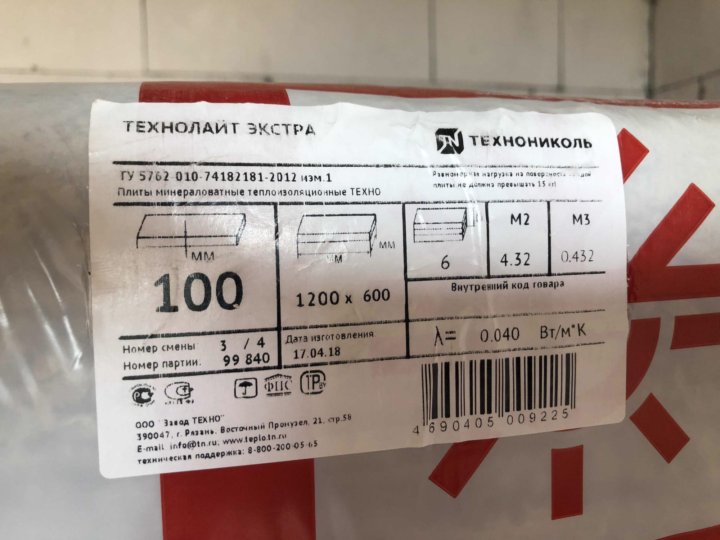

- Размер минваты технониколь. Виды и характеристики

- «Роклайт»

- Техноблок

- «Техноруф»

- «Техновент»

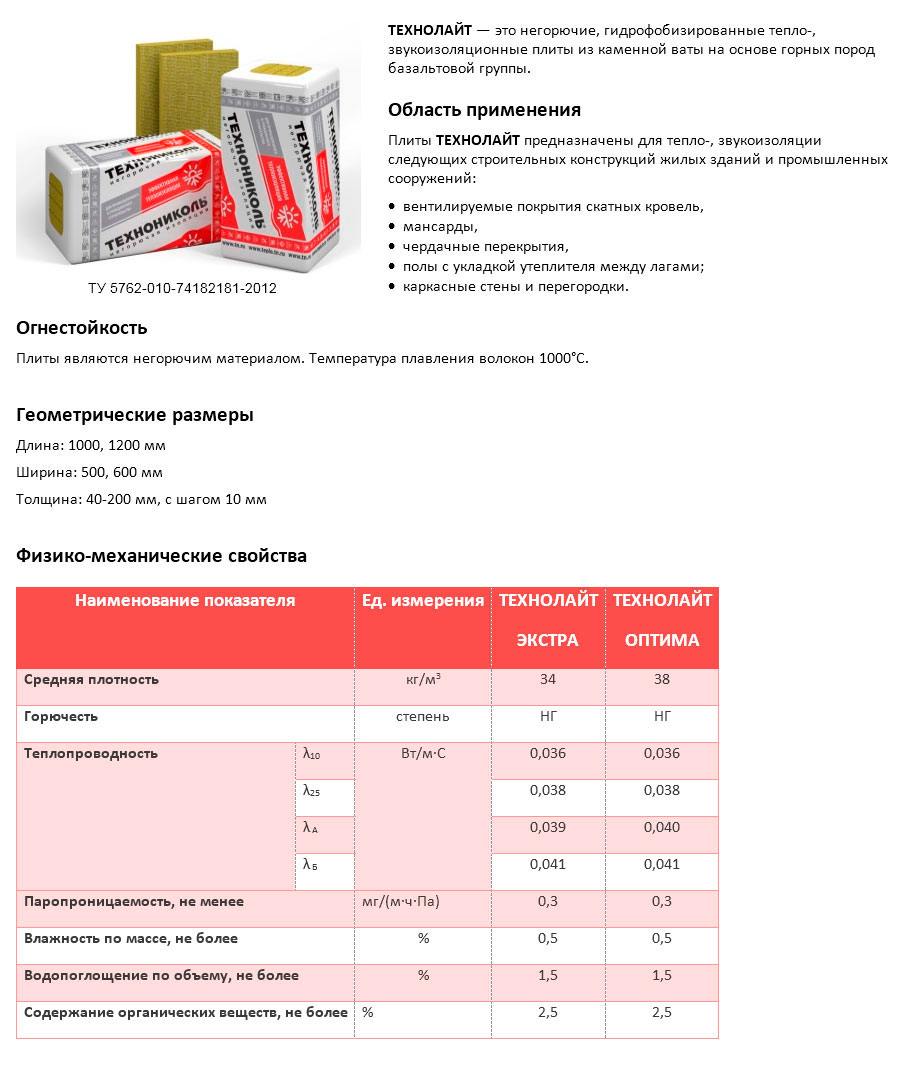

- «Технофлор»

- Минвата размеры для стен. Каменная

- Шлаковая

Минеральная вата размеры листов. Стандартные размеры утеплителя

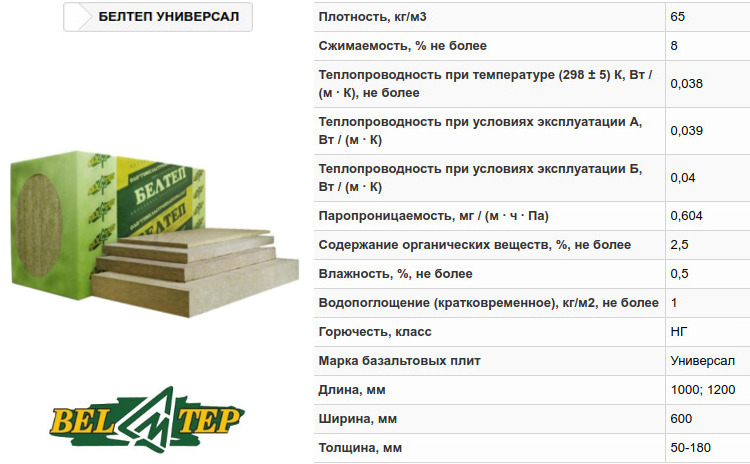

Лидером на рынке теплоизоляционных материалов является компания «Изовер». Она занимается производством плит, матов, рулонов и цилиндров. Разновидности минеральной ваты используют для утепления конкретного вида конструкций. Чтобы изолировать каркасную конструкцию обычно используют минеральную вату, в которой толщина равна 46-213 мм, ширина представлена в размере от 566 до 612 мм, а длина равна 1175 мм.

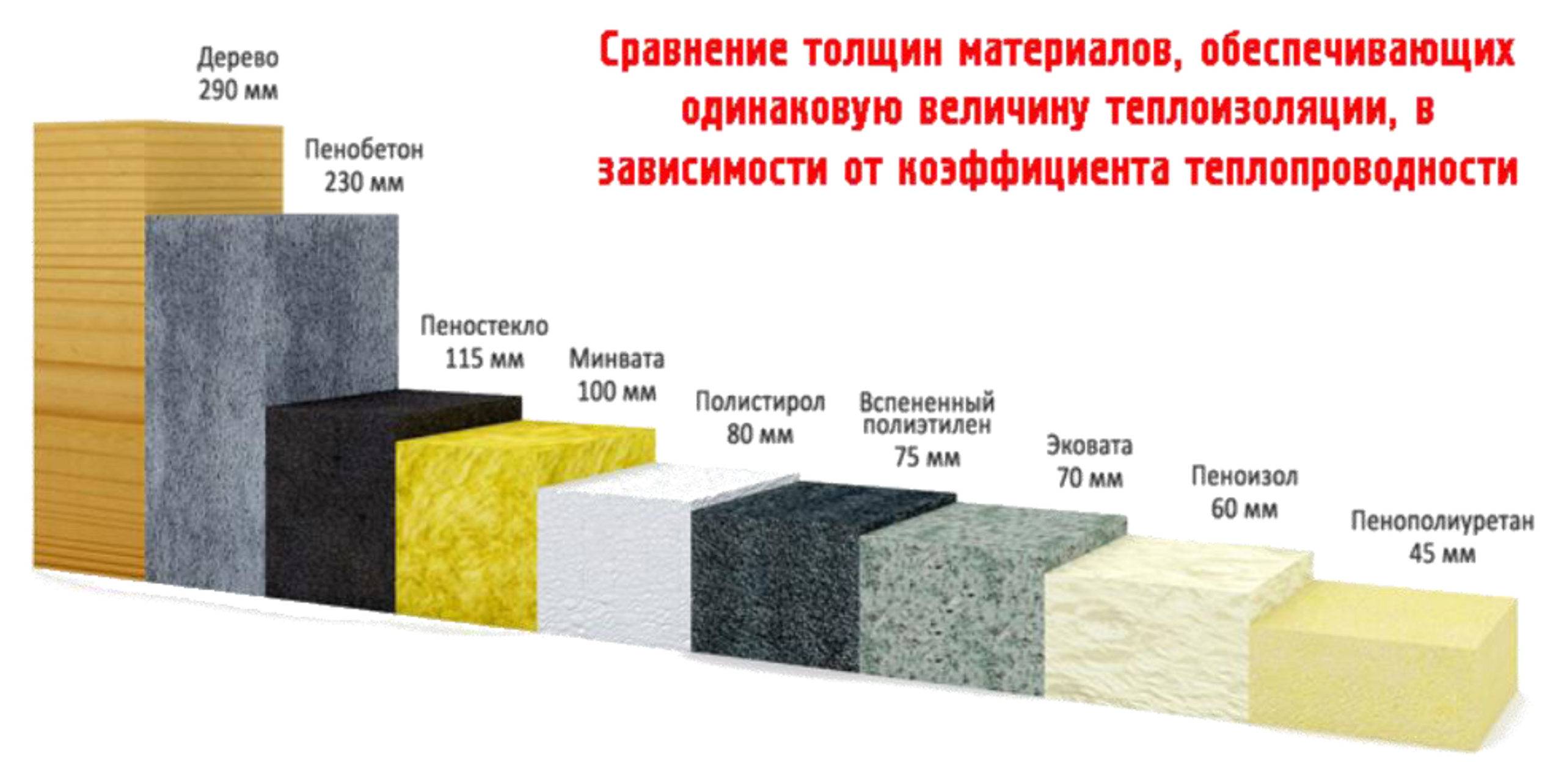

Для теплоизоляции стен, крыши, фасада и других частей зданий, а также для изоляции оборудования используется минеральная вата толщиной от 50 до 150 мм

Для качественной звукоизоляции многослойных стен используют минеральную вату таких размеров: толщина – от 51-101 до 205 мм, ширина – от 613 мм, длина – от 1175 мм.

Плоские кровли обычно изолируют ватой, которая имеет такие размеры: толщина – от 55 до 175 мм. Ширина – от 1195 мм, длина – от 1280 мм. Со всеми размерами минеральной ваты можно ознакомиться в специальных каталогах. Самым распространенным способом изоляции снаружи и внутри является укладка матов из минваты на каркасные конструкции.

Размеры ваты:

- ISOVER М34 – 40 мм на 200 мм, 610 мм на 1220 мм. 3000 мм на 9000 мм;

- Каркас-М37 – 42 мм на 203 мм, 610 мм на 1220 мм, 3000 мм на 22000 мм;

- ISOVER М40 – 50 мм на 200 мм, 610 мм на 1220 мм. 3000 мм на 9000 мм;

- Каркас-М40 – 50 мм на 200 мм, 50 мм на 1200 мм, 7000 мм на 14000 мм.

Чтобы изолировать трубопровода, необходимо использовать цилиндры минеральной ваты. Обычно для телпоизоляции кровли, фасадов, стен и прочих частей строения используют минеральную вату Кнауф, которая представлена в такой вариации: толщина- 55-155 мм, при этом ее длина и ширина может варьироваться. Последние характеристики следует выбирать, исходя из удобства использования.

Минвата толщина. 1 Особенности минваты

Минеральная вата – это специально выведенный утеплитель для создания теплоизоляционных конструкций. Она широко применяется в гражданском и промышленном строительстве. Причем используются как плиты минеральной ваты, так и рулоны.

Самая известная сфера ее применения – это утепление гражданских зданий (тому пример плиты Rockwool Wired Mat 80). Будучи довольно дорогостоящим материалом, вату не всегда уместно применять для защиты крупных промышленных строений, ведь это приводит к необходимости тратить огромно количество денег на теплоизоляцию.

Впрочем, теплопроводность минеральной ваты находится на довольно низком уровне, поэтому она с равным успехом защищает строения как гражданского, так и производственного типа.

Чаще всего минватой утепляют стены зданий. Также она используется для защиты и теплоизоляции кровель. Причем кровель как плоских, так и скатных. В работе преимущественно используются минеральные плиты.

Для отделки чердаков и пола можно применять и утеплитель в виде рулонов. Его технические характеристики почти не отличаются от аналогичных у плит, а вот форма производства немного иная, что налагает определенные ограничения на процесс монтажа.

Его технические характеристики почти не отличаются от аналогичных у плит, а вот форма производства немного иная, что налагает определенные ограничения на процесс монтажа.

ГОСТ рекомендует использовать рулонные теплоизоляционные материалы при горизонтальном утеплении утеплителем Изба, когда больше важен итоговый размер минваты, а не мобильность плит.

1.1 Производство

Производство минеральной ваты частично нормирует и освещает текущий ГОСТ. А процесс производства у нее довольно-таки интересный.

Многих людей вводит в ступор название «каменная вата». И действительно, несведущему в строительных производственных технологиях, такое выражение будет казаться оксюмороном. Но на самом деле, такое название имеет четкое пояснение.

Плиты из базальтовой ваты

Дело в том, что исходным сырьем для производства минеральной ваты является камень. В особенности распространено применение базальта. Собственно, плотность минеральной ваты во многом является заслугой использования этого сырья, о чем свидетельствует и текущий ГОСТ.

Базальт, как самый известный сырьевой наполнитель, являет собой лавовую каменную породу. Он в меру мягкий и пластичный, а также имеет сравнительно низкую температуру плавления.

Для создания минваты базальт (каменная теплоизоляция Изобокс, например) помещают в печи с повышенным уровнем давления. Там его нагревают выше температуры плавления. Затем к камням добавляют специальные волокна и вяжущие. Вяжущие способствуют так называемому «стягиванию» волокон и образованию частиц минваты, которой мы ее знаем.

Существуют вяжущие синтетические и натуральные. В частности, синтетические вяжущие, про которые информирует ГОСТ 9573-96, являют собой специальные смолы преимущественно из фенола.

Много лет велись споры о том, являются материалы, которые нормирует ГОСТ 9573-96 безопасными для здоровья человека. Дело в том, что сам по себе фенол – это довольно вредное вещество. Оно не лучшим образом влияет на человека, да к тому же еще и сравнительно активно выделяется в атмосферу.

Но ГОСТ 9573-96 также указывает на то, что для стандартных минераловатных плит содержание смол фенола настолько низкое, что они попросту не могут влиять на человека.

А вот ГОСТ 10140-80 2003 года уже нормирует плиты, что создавались на основе битумных вяжущих. Об их вредности, как правило, споры не ведутся, ведь битум считается безвредным материалом. Впрочем, это указывает и сам ГОСТ 10140-80, который был издан в 2003 году и с тех пор практически не обновлялся.

Также ГОСТ 10140-80 нормирует и освещает другие характеристики других плит, которые производились с использованием вяжущих, что только частично состоят из битума либо являются его производными. По этому же ГОСТу создаются прошивные маты из минеральной ваты.

1.2 Плюсы и минусы

Утеплитель из минеральной ваты имеет отличные теплоизоляционные свойства. Его технические характеристики также находятся на высоте. Чтобы лучше в этом разобраться, выделим все основные плюсы и минусы минераловатных плит.

Разные образцы минеральной ваты проходят тестирование

- Гидрофобна;

- Легко укладывается;

- Не горит и в огне как и теплоизоляция Baswool;

- Плотность минваты находится на очень высоком уровне;

- Низкая теплопроводность;

- Удобные размеры;

- Не проедается грызунами и насекомыми;

- Паропроницаема;

- Может быть использована практически повсеместно.

- Стоит дороже большинства современных утеплителей.

Минвата размеры рулона. Критерии выбора утеплителя для крыши

Чтобы сделать правильный выбор оптимального утеплителя для конкретной кровли, нужно акцентировать внимание на следующие его параметры:

- долговечность – сохранение своих свойств на протяжении длительного времени;

- водостойкость и пожарная безопасность;

- экологическая чистота – в процессе эксплуатации утеплитель не должен выделять токсинов;

- свойство утепляющего слоя не накапливать влагу;

- определенная плотность, небольшой удельный вес и способность сохранять свою форму под кровлей;

- устойчивость к морозам и экстремальным перепадам температур;

- звукоизоляционные свойства, обеспечивающие защиту и комфорт;

- толщина.

Какой утеплитель выбрать для крыши, зависит от ее вида и конструкции.

По этим параметрам можно выделить следующие два основных вида крыш:

- плоские;

- скатные.

Плоские крыши имеют в своем основании плиты перекрытия, которые достигают толщины 20 см. Несмотря на это, железобетонный материал не очень хорошо сохраняет тепло, поэтому нуждается в дополнительном утеплении.

Для такого вида крыш предпочтительно использовать утеплители с повышенной плотностью материалов.

Часто такие утеплительные слои заливаются сверху бетонной стяжкой, поскольку они должны выдерживать серьезные нагрузки.

Скатные крыши, как правило, собираются из деревянных щитов, поэтому важная характеристика утеплительного слоя, наряду с его небольшим весом, – устойчивость к влаге, открытому огню, хорошая переносимость экстремальных перепадов температур.

Разные крыши различаются своей конфигурацией, материалами кровли. Наиболее популярными и практичными являются двухскатные варианты, которые обеспечивают быстрое скатывание воды, хорошую защиту от ветра.

При ответе на вопрос, как правильно выбирать оптимальный утеплитель для крыши, необходимо учитывать следующие важные моменты:

- утеплитель для кровли должен быть достаточно толстым для большей эффективности;

- учитывая, что цена на утеплитель не очень высока, лучше не экономить чрезмерно, а выбирать хороший вариант известных производителей Кнауф, Урса, Изовер;

- материалы нужно выбирать достаточно тщательно и внимательно, особенно в случае утепления плоских крыш;

- кровельный «пирог» нужно класть, строго следуя технологическим требованиям с учетом необходимых зазоров между гидроизоляцией, теплоизоляцией, паровой изоляцией;

- при монтаже следует стремиться уменьшить количество швов, стыков и щелей.

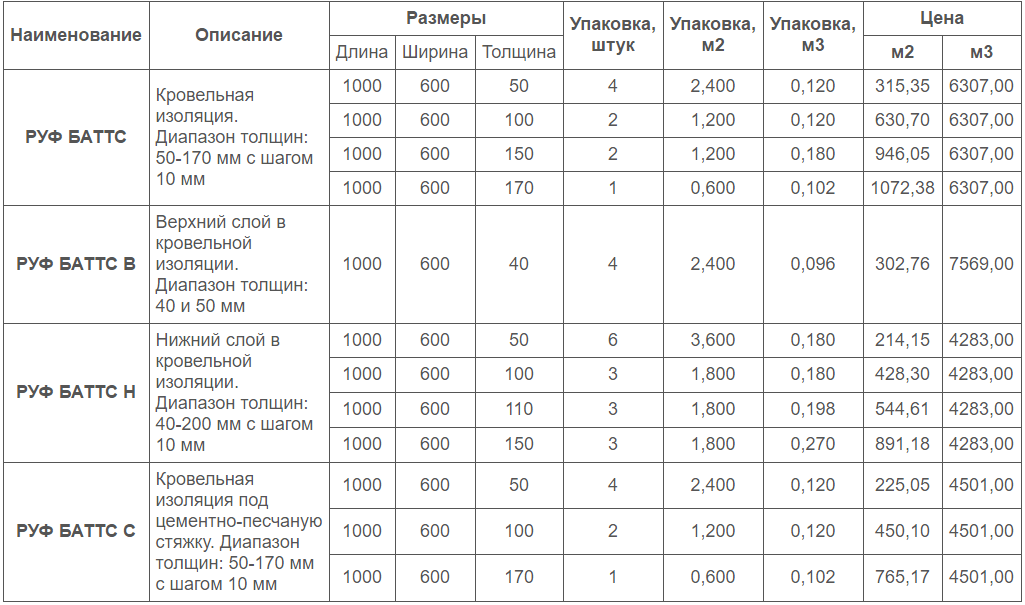

Размер минваты технониколь. Виды и характеристики

Ассортимент минеральной ваты довольно разнообразен и способен удовлетворить запросы даже самого требовательного потребителя.

«Роклайт»

Этот вид характеризуется небольшим весом и стандартными размерами минплит, а также низким содержанием формальдегида и фенола. Благодаря своей долговечности материал широко используется для утепления загородных домов и дач , позволяя долгое время не заботиться о ремонте теплоизоляции.

Плиты подходят для отделки вертикальных и наклонных поверхностей, могут быть использованы для утепления чердака и мансарды. Материал отличается отличной устойчивостью к вибрации и нейтрален к воздействию щелочей. Плиты не представляют интереса для грызунов и насекомых и не склонны к появлению грибка.

«Роклайт» отличается высоким термосопротивлением: слой минплиты толщиной 12 см эквивалентен толстой кирпичной стене шириной 70 см. Утеплитель не подвержен деформации и сминаемости, а в процессе заморозки-оттаивания не оседает и не разбухает.

Материал хорошо зарекомендовал себя в качестве теплоизолянта вентилируемых фасадов и домов с сайдинговыми видами отделки. Плотность плит составляет от 30 до 40 кг/м3.

Техноблок

Более плотные и несжимаемые (по сравнению с перечисленными) плиты из минеральной ваты с низким содержанием фенола в связующем.

- аналогично плитам Техноакустик обеспечивают как теплоизоляцию, так и защиту от шума;

- могут применяться для обустройства стеновой слоистой кладки (в отличие от пенополистирола эти плиты паропроницаемы), как с воздушным зазором, так и без него, а также каркасных стен.

«Техноруф»

Минеральная вата высокой плотности, предназначенная для утепления железобетонных перекрытий и металлической кровли. Иногда используется для утепления полов, не оборудованных бетонной стяжкой. Плиты имеют небольшой уклон, необходимый для отвода влаги к местам водосбора, и покрыты стеклохолстом.

«Техновент»

Безусадочная плита повышенной жёсткости, применяемая для утепления вентилируемых наружных систем, а также используемая в качестве промежуточного слоя в оштукатуренных фасадах.

«Технофлор»

Материал предназначен для утепления полов, подвергающихся серьёзным весовым и вибрационным нагрузкам. Незаменим при обустройстве спортивных залов, производственных цехов и складских помещений. Цементная стяжка при этом заливается поверх минеральных плит. Материал обладает низким влагопоглощением и часто используется в сочетании с системой «тёплый пол».

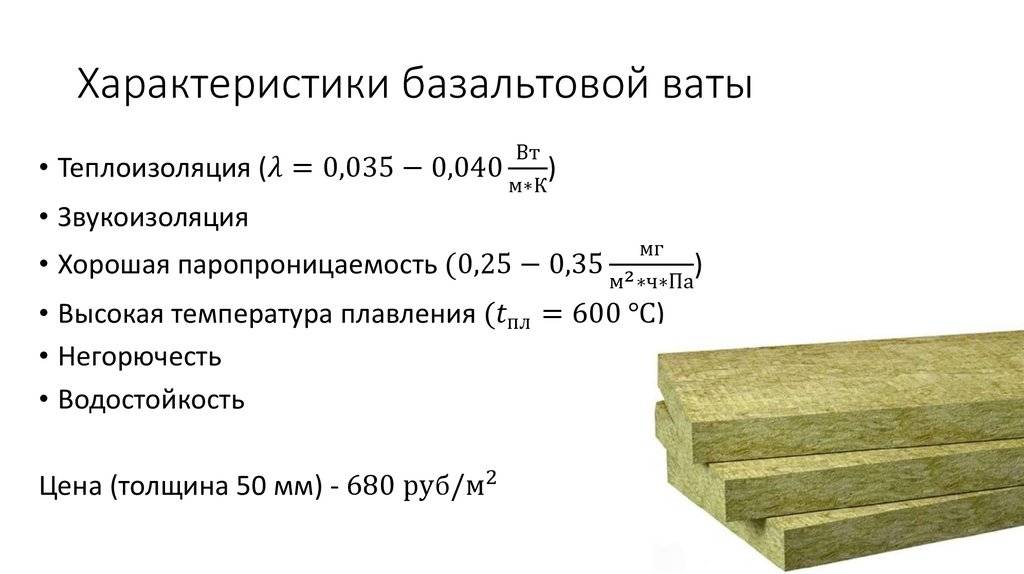

Минвата размеры для стен. Каменная

Каменная или базальтовая вата изготавливается из горных пород вулканического происхождения – преимущественно из гранита, порфирита и базальта. Ввиду мелкозернистости сырья, волокна при производстве получаются очень тонкими (порядка 1-3мкм) и длинными – до 50мм. Такие структурные особенности определяют ряд следующих положительных свойств материала:

- Стойкость к агрессивной среде.

- Сохранение структуры при нагреве до 1000°С.

- Высокие показатели упругости, прочности, гибкости, пористости.

- Глушение звуковых воздушных и ударных звуковых колебаний.

- Применимость для внутренней отделки.

- Возможность монтажа под штукатурку.

- 50 лет службы.

- Гигроскопичность – не более 1%.

Каменная минеральная вата для утепления домовых стен не лишена недостатков. В первую очередь они связаны с самой высокой ценой среди аналогов и пониженной термостойкостью (для разновидностей на полимерной основе).

Утепление мансарды изнутри каменной ватой Источник recn.ru

Шлаковая

В основе изготовления шлаковой разновидности теплоизоляционного материала применяют отходы металлургического производства. При этом средние параметры волокон таковы – длина 15-16мм, поперечник – 5-12мкм. Так как материал не выдерживает большого количества циклов перепада температуры и включает вредные кислотные компоненты, для отделки жилых помещений его не применяют, а преимущественно – для хозяйственных построек.

На фоне общих, характерных для данного вида тепло-материала преимуществ, шлаковата отличается изрядным количеством недостатков:

- Минимальная термостойкость – всего 300°С.

- Большая гигроскопичность.

- Проявление колкости при укладке.

- Присутствие в составе вредных компонентов.

- Реакция с металлическими поверхностями.

Тем не менее, шлаковата – это недорогой вариант утеплителя с хорошими показателями долговечности, звукоизоляции и способностью легкого монтажа в труднодоступных местах.

белая жесть

белая жесть

Толщина покрытия белой жести описывалась путем указания массы олова в фунтах на «основной ящик» (или «основной ящик» в Великобритании).

Великобритания

В Великобритании базовая коробка состояла из 112 листов, каждый размером 14 на 10 дюймов.

| Обозначение | Количество листов в коробке | Размер, дюймов | Вес нетто в коробке, фунтов | Толщина, в Калибр заглушки | Толщина, S.  W.G. W.G. | фунтов/кв. футов |

|---|---|---|---|---|---|---|

| 1С или 1 ком. | 225 | 13¾ × 10 | 112 | 30 | 30 | 0,514 |

| 2С | 225 | 13¼ × 9¾ | 105 | |||

| 3С | 225 | 12¾ × 9½ | 98 | |||

| ХК | 225 | 13¾ × 10 | 119 | |||

| НХ | 225 | 13¾ × 10 | 147 | |||

| IX (1X) | 225 | 13¾ × 10 | 140 | 28 | 27 | 0,643 |

| 2 х | 225 | 13¼ × 9¾ | 133 | 27 | 26 | 0,739 |

| 3 х | 225 | 12¾ × 9½ | 126 | 26 | 25 | 0,836 |

| 1 ХХ | 225 | 13¾ × 10 | 161 | |||

| 1 ХХХ | 225 | 13¾ × 10 | 182 | |||

| 1 ХХХХ | 225 | 13¾ × 10 | 203 | 25 | 23 | 0,932 |

| 1 ХХХХХ | 225 | 13¾ × 10 | 224 | |||

| 1 ХХХХХ | 225 | 13¾ × 10 | 145 | |||

| ДК | 100 | 16¾ × 12½ | 105* | 27 | 0,664 | |

| Д Х | 100 | 16¾ × 12½ | 126 | 24 | 0,854 | |

| Д ХХ | 100 | 16¾ × 12½ | 147 | 23 | 0,996 | |

| Д ХХХ | 100 | 16¾ × 12½ | 168 | 22 | 1,138 | |

| Д ХХХХ | 100 | 16¾ × 12½ | 189 | 21 | 1,281 | |

| С Д С | 200 | 15 × 11 | 168 | 26 | 0,733 | |

| С Д Х | 200 | 15 × 11 | 189* | 25 | 0,825 | |

| С Д ХХ | 200 | 15 × 11 | 210* | 24 | 0,916 | |

| Д ХХХ | 200 | 15 × 11 | 231* | 23 | 1,008 | |

| Д ХХХХ | 200 | 15 × 11 | 252* | 22 | 1. 100 100 | |

| ТД ХХХХХ | 200 | 15 × 11 | 272 | |||

| SD XXXXXX | 200 | 15 × 11 | 293 | |||

| Вывод 1С | 112 | 20 × 14 | 112 | |||

| Освинцованный 1X | 112 | 20 × 14 | 140 | |||

| ИКВ | 225 | 13¾ × 10 | 112 | |||

| IXW | 225 | 13¾ × 10 | 140 | |||

| CSDW | 200 | 15 × 11 | 168 | |||

| CIIW | 100 | 16¾ × 12½ | 105 | |||

| XIIW | 100 | 16¾ × 12½ | 126 | |||

| Отходы | 200 | 13¾ × 10 | 126 | |||

| ТТ | 450 | 13¾ × 10 | 112 | |||

| Х ТТ | 450 | 13¾ × 10 | 126 |

John Thomas Hurst

Справочник формул, таблиц и меморандумов для архитекторов-геодезистов и других лиц, занятых в строительстве.

Лондон: Э. и Ф. Н. Спон, 1865.

Стр. 96.

* По сравнению с иллюстрированным каталогом Hall, Kimbark and Co’s Illustrated Catalog , Чикаго, 1890, стр. 306, который в некоторых случаях дает немного другие значения массы нетто: для DC 98 вместо 105, а для SDX через SDXXXX , 188, 209, 230 и 251 вместо 189, 210, 231 и 252 показаны.

США

Жестяная пластина

обычно поставлялась размером 14 на 20 дюймов.

листов, в коробках по 112 листов. Самые тонкие листы, называемые «теггерами», выпускались в двух экземплярах.

толщин, 34 (150 листов в коробке) и 38 (225 листов в коробке). Кент (1916) кратко описывает разновидности белой жести:

.

Жестяные пластины

изготовлены из мягкой листовой стали, покрытой оловом, и называются в торговле «коксовыми» или «угольными» пластинами в зависимости от веса покрытия. Эти термины сохранились с тех пор, когда самый качественный лист изготавливался из угольного железа, а низшие сорта из коксового. Следовательно, пластины сегодня [1916] с более светлым покрытием известны как коксовые пластины и используются для изготовления жестяных банок и т. д. Различные сорта угольных пластин обозначаются буквами от А до ААААА, последние имеют самое толстое покрытие и самую высокую степень полировки. Есть еще одна марка, изготовленная с более тяжелым покрытием, чем 5А, которое специально приспособлено для никелирования. Единицей стоимости и измерения оловянных пластин является «базовая коробка», которая вмещает 112 листов пластин размером 14 × 20 дюймов или 31 360 кв. дюймов любого размера. Пластины весом более 65 фунтов на базовую коробку (калибр № 30) называются жестяными этикетками² 9.0003

д. Различные сорта угольных пластин обозначаются буквами от А до ААААА, последние имеют самое толстое покрытие и самую высокую степень полировки. Есть еще одна марка, изготовленная с более тяжелым покрытием, чем 5А, которое специально приспособлено для никелирования. Единицей стоимости и измерения оловянных пластин является «базовая коробка», которая вмещает 112 листов пластин размером 14 × 20 дюймов или 31 360 кв. дюймов любого размера. Пластины весом более 65 фунтов на базовую коробку (калибр № 30) называются жестяными этикетками² 9.0003

В следующей таблице представлены все известные нам обозначения американских жести. Он не обязательно представляет собой только обозначения, используемые в одно конкретное время.

| Торговля термин | Ближайший калибр провода | Прибл. толщина в дюймах | Вес на квадратный фут в фунтах | Вес коробки из 112 шт.  Листы 14 × 20 дюймов |

|---|---|---|---|---|

| 55 | 38 | 0,0060 | 0,2525 | 55 |

| 60 | 37 | 0,0066 | 0,2756 | 60 |

| 65 | 36 | 0,0071 | 0,2987 | 65 |

| 70 | 35 | 0,0077 | 0,3212 | 75 |

| 75 | 34 | 0,0082 | 0,3444 | 75 |

| 80 | 33 | 0,0088 | 0,3675 | 80 |

| 85 | 32 | 0,0093 | 0,3900 | 85 |

| 90 | 31 | 0,0099 | 0,4131 | 90 |

| 95 | 31 | 0,0104 | 0,4362 | 95 |

| 100 | 30½ | 0,459 | 100 | |

| ИКЛ | 31 | 0,0110 | 0,4594 | 100 |

| ИС | 30 | 0,0117 | 0,490 | 107 |

| 30 | 0,0123 | 0,514 | 112 | |

| 118 | 29 | 0,0130 | 0,542 | 118 |

| 29 | 0,0135 | 0,565 | 123 | |

| IX | 28 | 0,0148 | 0,620 | 135 |

| IXL | 28 | 0,0141 | 0,588 | 128 |

| DC | 28 | 0,0153 | 0,638 | 139 |

| 2X | 27 | 0,0170 | 0,711 | 155 |

| 2XL | 27 | 0,0163 | 0,679 | 148 |

| 3X | 26 | 0,0192 | 0,804 | 175 |

| 3XL | 26 | 0,0184 | 0,771 | 168 |

| ДВ | 25 | 0,0198 | 0,827 | 180 |

| 4X | 25 | 0,0214 | 0,895 | 195 |

| 4XL | 25 | 0,0206 | 0,863 | 188 |

| D2X | 24 | 0,0231 | 0,964 | 210 |

| 5X | 24 | 0,0236 | 0,987 | 215 |

| 6XL | 24 | 0,0250 | 1,047 | 228 |

| 6X | 23 | 0,0258 | 1,079 | 235 |

| D3X | 23 | 0,0264 | 1,102 | 240 |

| 7XL | 23 | 0,0272 | 1,139 | 248 |

| 7X | 23 | 0,0280 | 1,171 | 255 |

| 8XL | 22 | 0,0294 | 1,231 | 268 |

| D4X | 22 | 0,0296 | 1,239 | 270 |

| 8X | 22 | 0,0302 | 1,263 | 275 |

1. В.Е. Хор, Э.С. Хеджес и Б.Т.К. Барри.

В.Е. Хор, Э.С. Хеджес и Б.Т.К. Барри.

Технология жести.

Лондон: Эдвард Арнольд, 1965.

2. Уильям Кент.

Карманный справочник инженеров-механиков. Справочник правил,

Таблицы, данные и формулы . 9-е изд.

Нью-Йорк: Джон Уайли и сыновья, 1916.

Страница 192.

X

Извините. Для этой страницы нет информации об участниках.

домой | индекс материалов | поиск | контакт |

участники |

помощь | конфиденциальность | условия использования

Copyright © Sizes, Inc., 2000–2019. Все права защищены.

Последняя редакция: 18 августа 2019 г.

Белая жесть – IspatGuru

Белая жесть

- сатьендра

- 14 июля 2013 г.

- 13 комментариев

- базовая коробка, Черные пластины, DR белая жесть, Электролитическое лужение, отделка, Горячее лужение, Пассивация, лужение, закалка, лужение,

91 106 Белая жесть

Белая жесть представляет собой тонкий стальной лист, покрытый металлическим оловом (Sn). Тонкий стальной лист, на который нанесено оловянное покрытие, известен как черная пластина. Низкоуглеродистая сталь с содержанием углерода значительно ниже 0,1 % обычно используется для производства белой жести. Оловянное покрытие наносится либо методом горячего погружения, либо методом электролитического покрытия. Оба процесса производят покрытия, которые имеют свои собственные характеристики. Покрытие горячим оловом имеет преимущества, заключающиеся в том, что оно металлургически связывается с основной сталью и дает гладкую блестящую поверхность. Процесс электролитического покрытия позволяет получить однородное покрытие контролируемой толщины.

Тонкий стальной лист, на который нанесено оловянное покрытие, известен как черная пластина. Низкоуглеродистая сталь с содержанием углерода значительно ниже 0,1 % обычно используется для производства белой жести. Оловянное покрытие наносится либо методом горячего погружения, либо методом электролитического покрытия. Оба процесса производят покрытия, которые имеют свои собственные характеристики. Покрытие горячим оловом имеет преимущества, заключающиеся в том, что оно металлургически связывается с основной сталью и дает гладкую блестящую поверхность. Процесс электролитического покрытия позволяет получить однородное покрытие контролируемой толщины.

Белая жесть в качестве материала для упаковки пищевых продуктов впервые была использована в начале 19 века. С тех пор металлические материалы играют важную роль. Широкое использование металлических контейнеров для упаковки всех видов продукции является следствием их большой универсальности и превосходных свойств, а именно: механической прочности и формуемости, малого веса, герметичности, газонепроницаемости, непрозрачности, теплопроводности, относительной химической инертности, простоты печати и переработки. . Эти свойства, наряду с постоянным развитием и технологической эволюцией, расширили применение металлических материалов во всех пищевых продуктах, хотя они лучше всего подходят для упаковки варенья, соков и газированных напитков.

. Эти свойства, наряду с постоянным развитием и технологической эволюцией, расширили применение металлических материалов во всех пищевых продуктах, хотя они лучше всего подходят для упаковки варенья, соков и газированных напитков.

Олово обладает несколькими свойствами, которые делают его пригодным для использования в качестве покрытия на стали. Он обладает хорошей коррозионной стойкостью в широком диапазоне сред и, в частности, очень хорошо сохраняет свой внешний вид и свойства поверхности во внутренней атмосфере. Он легко паяется, а хорошая коррозионная стойкость обеспечивает эффективное сохранение способности к пайке. Он безопасен при контакте с пищевыми продуктами, не представляет опасности для здоровья и не ухудшает вкусовые качества. Мягкость металла, хотя и невыгодная для некоторых применений покрытий, имеет преимущества для других, облегчая холодную обработку, облегчая нарезку резьбы на крепежных деталях и помогая герметизировать соединения.

Еще несколько лет назад основной единицей торговли белой жестью была коробка. Основа номенклатуры — это пережиток прежних времен, когда белая жесть продавалась блоками по 112 листов, каждый размером 14 дюймов (356 мм) на 20 дюймов (508 мм). Базовая коробка представляет собой лист площадью 31 360 квадратных дюймов (20,2325 квадратных метра). Он восходит к тому времени, когда взвешивание было общепринятым методом измерения толщины листа и покрытия. Площадь поверхности базовой коробки составляет 62 720 квадратных дюймов. Номенклатура сохранилась до наших дней как единица площади для продажи белой жести в некоторых частях отрасли. Когда белая жесть продается в базовой упаковке, ее толщина называется «материалом» или «базовым весом». Он определяется в фунтах экирдупуа на базисную коробку (lb/bb). Материал, продаваемый с точки зрения «вещества» или в британских единицах измерения, обычно доступен в определенном диапазоне толщины.

Основа номенклатуры — это пережиток прежних времен, когда белая жесть продавалась блоками по 112 листов, каждый размером 14 дюймов (356 мм) на 20 дюймов (508 мм). Базовая коробка представляет собой лист площадью 31 360 квадратных дюймов (20,2325 квадратных метра). Он восходит к тому времени, когда взвешивание было общепринятым методом измерения толщины листа и покрытия. Площадь поверхности базовой коробки составляет 62 720 квадратных дюймов. Номенклатура сохранилась до наших дней как единица площади для продажи белой жести в некоторых частях отрасли. Когда белая жесть продается в базовой упаковке, ее толщина называется «материалом» или «базовым весом». Он определяется в фунтах экирдупуа на базисную коробку (lb/bb). Материал, продаваемый с точки зрения «вещества» или в британских единицах измерения, обычно доступен в определенном диапазоне толщины.

Белая жесть сегодня описывается главным образом в терминах метрических размеров, т.е. SITA (System International Tinplate Area), которая составляет 100 квадратных метров. Для преобразования в десятичную толщину вес базовой коробки должен быть умножен на 0,00011. В исходной системе базовая коробка весом 1 фунт означала, что 1 фунт олова был нанесен равномерно на обе стороны пластины, то есть на каждую сторону приходилось 0,5 фунта (эквивалентно 11,2 граммам на квадратный метр или «г/м²») белой жести.

Для преобразования в десятичную толщину вес базовой коробки должен быть умножен на 0,00011. В исходной системе базовая коробка весом 1 фунт означала, что 1 фунт олова был нанесен равномерно на обе стороны пластины, то есть на каждую сторону приходилось 0,5 фунта (эквивалентно 11,2 граммам на квадратный метр или «г/м²») белой жести.

Белая жесть как материал для упаковки пищевых продуктов существует уже более 200 лет. В 1810 году Питер Дюран получил патент на идею консервирования продуктов в жестяных банках от короля Англии Георга III. «Консервная банка» сразу же нашла признание и использовалась для международного поиска новых территорий и распространилась по континентам, причем Россия, Германия и США были первоначальными бенефициарами, которые затем коммерциализировали производство и использовали его для отправки продукции в Южную Америку и на Дальний Восток. . Дальнейшее развитие через 19век обеспечил повышение производительности в производстве банок, запечатывание банок, дифференциацию по форме банок, банки под давлением. Ко времени мировых войн он был неотъемлемой частью упаковки.

Ко времени мировых войн он был неотъемлемой частью упаковки.

В 1938 г. преимущества консервирования пищевых продуктов в жестяных банках были дополнительно установлены с помощью химического анализа содержимого 100-летней консервы (упакованной для экспедиции, но не использованной), которая оказалась в идеальном состоянии. состояние. За прошедшие годы совершенствование упаковки привело к созданию более удобного для клиентов дизайна наряду с использованием правильного сочетания технологии формования, спецификаций стали (постоянство толщины и чистота стали, т.е. отсутствие неметаллических включений), инфраструктуры (особенно инфраструктуры переработки) и рынка. условия. Жестяная банка развивалась по мере того, как этого требовал потребительский спрос, адаптируясь, обновляя и удовлетворяя при этом качества, которые обеспечивают ее неотъемлемую ценность, а именно защиту и прочность. Есть дальнейшие возможности для развития с более легкими банками. Нынешнее развитие производства банок для пищевых продуктов предполагает дальнейшее потенциальное снижение веса примерно на 23 %.

Наибольший вклад в уменьшение количества олова на белой жести внес процесс электролитического лужения, поскольку он позволяет хорошо контролируемое, но небольшое количество олова наносить на стальной лист. Затем белая жесть подвергается мгновенному плавлению, когда поверхность приобретает характерный блеск и уменьшенную пористость, но в то же время образуется интерметаллический сплав. По мере того, как количество олова уменьшалось, относительное количество олова, связанного со слоем сплава, уменьшалось, что затрудняло восстановление.

Процесс производства белой жести

Традиционный метод производства белой жести включал погружение или пропускание стального листа через ванну с расплавленным чистым оловом. Это была первая современная технология производства белой жести путем горячего погружения отдельных листов стали в ванну с расплавленным оловом. В настоящее время производство белой жести прекращено, и на ее долю приходится лишь очень небольшой процент мирового производства белой жести.

Белая жесть или тонкая стальная полоса с луженым покрытием в настоящее время в основном производится гальванопокрытием олова на стальной основе в непрерывном процессе. Непрерывное электролитическое лужение было разработано в 30-х и 40-х годах в попытке уменьшить количество олова, необходимого на единицу площади, а также использовать большую длину полосы (рулонов), которую тогда могли поставлять сталелитейные заводы. Первые линии электролитического лужения начали работать в Германии в 1934 и в США в 1937 г. Нехватка олова в США во время Второй мировой войны стимулировала широкомасштабное развитие электролитического лужения, которое вскоре стало доминирующим методом производства белой жести.

Белая жесть производится в процессе электролитического лужения путем электроосаждения олова на сталь из водных растворов соли олова. Электролитическое покрытие обеспечивает идеальный контроль покрытия. Для защиты оловянного покрытия производственная процедура включает электролитическую пассивацию и окончательное масляное покрытие.

Внедрение процесса гальванического покрытия позволило наносить олово разной толщины на две поверхности стали. Эта «различная белая жесть» имеет экономическую выгоду для пользователя, поскольку позволяет выбрать наиболее экономичное покрытие, способное выдерживать различные условия внутри и снаружи контейнера во время его нанесения.

Вся белая жесть в настоящее время практически производится путем гальванопокрытия олова на стальной основе в непрерывном процессе. Основные причины, по которым электролужение стальной полосы заменило лужение горячим погружением, заключались в том, что оно может обеспечить гораздо более высокую степень контроля толщины и гораздо более высокий выход белой жести более высокого качества и более низкие производственные затраты. По мере совершенствования технологии нанесения покрытия и химического состава стали толщина стальной основы и оловянного покрытия постепенно уменьшалась, что значительно снижало стоимость производства. В настоящее время достигается типичная толщина покрытия в диапазоне от 0,4 микрометра до 1,35 микрометра в зависимости от конечного использования.

Рулоны черного листа весом от 5 до 15 тонн подаются на линию лужения и загружаются на два разматывателя, необходимых для непрерывной работы. Задний конец обрабатываемого рулона приваривается к переднему концу следующего обрабатываемого рулона. Это требует, чтобы две катушки были неподвижны во время сварки. Чтобы избежать остановки во время сварки, линии оснащены петлевыми башнями или аккумуляторами, которые могут вмещать разное количество размотанного листа (часто до 600 метров). Большинство современных линий электролитического лужения включают боковые триммеры после аккумулятора, чтобы обрезать полосу до нужной ширины. Многие линии электролитического лужения теперь включают в себя устройства для правки натяжения или растяжения, которые прикладывают контролируемое натяжение к полосе для устранения искажений.

Олово может осаждаться либо в двухвалентном (Sn2+), либо в двухвалентном (Sn4+) состоянии. Практически на всех линиях в настоящее время используются кислотные процессы, при которых олово осаждается из состояния олова, основные преимущества которого заключаются в том, что для этого требуется вдвое меньше электроэнергии по сравнению с осаждением из состояния окисления +4, а поскольку достижимы более высокие плотности тока, требуется меньшее количество гальванических резервуаров. нужный.

нужный.

Гальваническому покрытию предшествует очистка в установке травления и обезжиривания с последующей тщательной мойкой для подготовки поверхности. После стадии нанесения покрытие плавится, пассивируется и, наконец, слегка смазывается маслом. Плавка в потоке заключается в нагреве полосы до температуры выше точки плавления олова (обычно от 260 до 270°С) с последующей быстрой закалкой в воде. Во время этой обработки образуется небольшое количество соединения олова и железа FeSn2. Структура и вес этого слоя сплава играют важную роль в некоторых формах коррозионного поведения.

Стальная полоса затем подвергается пассивирующей обработке, чтобы сделать ее поверхность более стабильной и устойчивой к атмосферным воздействиям. Обычно это включает электролитическую обработку в электролите из дихромата натрия, что приводит к образованию пленки (обычно толщиной менее 1 микрометра), состоящей в основном из хрома и оксидов хрома и оксидов олова.

Пассивирующая пленка, образующаяся на поверхности белой жести в результате химической или электрохимической реакции, играет важную роль при хранении, транспортировке и использовании белой жести. С одной стороны, пассивирующая пленка может блокировать диффузию и проникновение кислорода и агрессивных сред (таких как ионы хлорида и ионы серы) внутрь белой жести, тем самым повышая стойкость белой жести к окислению и коррозии. С другой стороны, пленка может играть роль в соединении белой жести с покрытиями или пленками краски при производстве банок для улучшения адгезии. Таким образом, характеристики белой жести напрямую связаны со свойствами пассивирующей пленки. Фундаментальные факторы, влияющие на характеристики пассивирующей пленки на белой жести, зависят от свойств самой пассивирующей пленки. В частности, производительность зависит от состава и структуры пассивирующей пленки.

С одной стороны, пассивирующая пленка может блокировать диффузию и проникновение кислорода и агрессивных сред (таких как ионы хлорида и ионы серы) внутрь белой жести, тем самым повышая стойкость белой жести к окислению и коррозии. С другой стороны, пленка может играть роль в соединении белой жести с покрытиями или пленками краски при производстве банок для улучшения адгезии. Таким образом, характеристики белой жести напрямую связаны со свойствами пассивирующей пленки. Фундаментальные факторы, влияющие на характеристики пассивирующей пленки на белой жести, зависят от свойств самой пассивирующей пленки. В частности, производительность зависит от состава и структуры пассивирующей пленки.

После пассивации пластину слегка промасливают, чтобы защитить ее от коррозии и облегчить прохождение листов через контейнероформовочные машины без повреждения мягкого оловянного слоя. Наконец, полоски разрезаются на листы или скручиваются в рулоны, а затем упаковываются для отправки производителям банок.

Олово, используемое для покрытия белой жести, должно иметь чистоту не менее 99,85 %. Это определяет олово, используемое для изготовления анодов для электролитического производства белой жести (или сорт олова, используемого для изготовления ванн в процессе горячего погружения). На рис. 1 представлена технологическая схема производства белой жести.

Рис. 1 Технологическая схема производства белой жести

Обычная белая жесть представляет собой гетерогенный материал со слоистой структурой, образованный листом низкоуглеродистой стали, покрытым оловом с обеих сторон. Белая жесть выпускается с толщиной листа от 0,13 мм до 0,50 мм, шириной от 200 мм до 1067 мм и длиной от 406 мм до 1110 мм. Белые жести с электролитическим покрытием производятся в виде рулонов. Масса оловянного покрытия варьируется от 0,5 до 34 г/м², что составляет менее 1 % веса стали. Оловянное покрытие на белой жести настолько тонкое, что для практических целей его можно не учитывать при рассмотрении толщины, так что указанная толщина по существу соответствует толщине стальной основы.

Минимальная величина пятна составляет не менее 80 % от минимальной средней массы покрытия. Оловянное покрытие восемь определяется в соответствии с конкретными приложениями конечного пользователя. Белая жесть с большим весом покрытия используется для изготовления банок, требующих высокой коррозионной стойкости. Эти пластины используются как голые без покраски и печати. С другой стороны, белая жесть с легким покрытием используется для изготовления банок, не требующих высокой коррозионной стойкости. Они обычно используются после покраски или печати.

Белая жесть с двойным обжатием (DR) толщиной от 0,13 мм до 0,29 мм. Теперь для специальных применений доступны более низкие калибры до 0,08 мм, из основных материалов с одинарным или двойным обжатием. Более тяжелые размеры обычной жести (до 0,6 мм) доступны из нескольких источников. Однако в некоторых случаях, особенно в США и Европе, материал толщиной более 0,5 мм описывается как «луженые листы», а не как «белая жесть».

Белая жесть двойного обжатия производится путем второго холодного обжатия стали порядка от 15 % до 50 % после отжига. Эта операция заменяет дрессировку (рис. 1). Полученный продукт DR является жестким и прочным. Продукт ДР также имеет ярко выраженные направленные свойства, т.е. его формуемость сильно различается в направлении прокатки и поперек ему. По этой причине особенно важно указать направление прокатки и правильно использовать жесть DR.

Эта операция заменяет дрессировку (рис. 1). Полученный продукт DR является жестким и прочным. Продукт ДР также имеет ярко выраженные направленные свойства, т.е. его формуемость сильно различается в направлении прокатки и поперек ему. По этой причине особенно важно указать направление прокатки и правильно использовать жесть DR.

Белая жесть с дифференциальным покрытием, часто называемая «дифференциальной белой жестью», представляет собой электролитическую белую жесть, в которой на одну поверхность нанесено более сильное покрытие, чем на другую поверхность. Этот материал используется в основном для производства контейнеров, которым требуется более высокая коррозионная стойкость внутри, чем снаружи, но иногда его можно использовать «наизнанку», например, для упаковки инертных материалов для отправки в тропические регионы или любого другого применения для оптимизации стоимости. изделий из белой жести. Чтобы отличить материал с разным покрытием, обычно маркируют одну поверхность. Обычно маркируется более толстая поверхность с покрытием, поскольку она обычно образует внутреннюю часть банки, но пользователь может договориться с поставщиком о маркировке более легкой поверхности, если это необходимо.

Покрытие белой жести состоит из четырех компонентов, за исключением стальной основы, которая представляет собой основной объем белой жести. Этими четырьмя компонентами являются (i) слой сплава железа и олова FeSn2, (ii) слой свободного олова, (iii) слой оксидной/пассивирующей пленки, состоящий из хрома и оксида хрома, и (iv) поверхностный слой, который обычно представляет собой лак или масло. Чтобы получить приблизительное представление об относительной толщине (т), стальная подложка составляет около 2 540 000 т, слой сплава — около 1 200 т, слой свободного олова — около 12 000 т, слой пассивирующей пленки — 25 т и масляный слой. составляет около 50 т. Очевидно, что толщина слоя свободного олова и сплава железа и олова меняется с изменением количества осажденного олова, но более чем на 99,5 % присутствующего олова находится в одной из этих двух форм. Оксидный слой представляет собой оксид олова (SnO). На пассивную пленку на белой жести, несомненно, влияет наличие масляной пленки. Масляная пленка наносится на полосу, чтобы облегчить удаление ворсинок с пластин и облегчить изготовление банок. На рис. 2 показана структура оловянного покрытия на стальном листе.

Масляная пленка наносится на полосу, чтобы облегчить удаление ворсинок с пластин и облегчить изготовление банок. На рис. 2 показана структура оловянного покрытия на стальном листе.

Рис. 2 Структура оловянного покрытия на стальном листе

Особенности белой жести

Белая жесть имеет несколько особенностей, которые описаны ниже.

Внешний вид – Белая жесть характеризуется приятным металлическим блеском. Изделия с различной шероховатостью поверхности изготавливаются путем выбора обработки поверхности стального листа-основы.

Окрашиваемость и пригодность для печати – Белые жести обладают превосходной окраской и пригодностью для печати. Печать искусно выполнена с использованием различных лаков и красок.

Формуемость и прочность – Белые жести обладают очень хорошей формуемостью и прочностью. При выборе надлежащего класса отпуска достигается соответствующая формуемость для различных применений, а также необходимая прочность после формования.

Коррозионная стойкость – Белая жесть обладает хорошей коррозионной стойкостью. Подбирая правильный вес покрытия, достигается соответствующая коррозионная стойкость содержимого контейнера. Изделия с покрытием должны соответствовать требованиям 5 % солевого тумана в течение 24 часов.

Возможность пайки и сварки – Белые жести можно соединять как пайкой, так и сваркой. Эти свойства жести используются для изготовления различных типов банок.

Гигиенический – Оловянное покрытие обеспечивает хорошие и нетоксичные барьерные свойства для защиты пищевых продуктов от примесей, бактерий, влаги, света и запахов.

Аспекты безопасности – Белая жесть, имеющая малый вес и высокую прочность, облегчает доставку и транспортировку пищевых банок.

Экологичность – Белая жесть на 100 % пригодна для повторного использования и, следовательно, экологически безопасна.

Применение при низких температурах – Олово не годится для применения при низких температурах, так как оно изменяет структуру и теряет адгезию при воздействии температур ниже – 40°C. , степень отпуска, вес покрытия, метод отжига и отделка поверхности. Для банок качество и пригодность белой жести определяются определенными свойствами, которые обычно включаются в технические характеристики материала, такими как вес оловянного покрытия, стальная основа, закалка, пассивация и отделка поверхности. Масса оловянного покрытия представляет наибольший практический интерес. В настоящее время масса оловянного покрытия коммерческой белой жести полностью стандартизирована. Для идентификации разной белой жести обычно проводят две параллельные линии на поверхности с большей плотностью покрытия. Расстояние между этими линиями зависит от покрытия и определено в стандартах. В настоящее время белая жесть с низким содержанием олова (LTS) коммерциализируется для специального использования, поскольку она более экономична, чем стандартная белая жесть.

, степень отпуска, вес покрытия, метод отжига и отделка поверхности. Для банок качество и пригодность белой жести определяются определенными свойствами, которые обычно включаются в технические характеристики материала, такими как вес оловянного покрытия, стальная основа, закалка, пассивация и отделка поверхности. Масса оловянного покрытия представляет наибольший практический интерес. В настоящее время масса оловянного покрытия коммерческой белой жести полностью стандартизирована. Для идентификации разной белой жести обычно проводят две параллельные линии на поверхности с большей плотностью покрытия. Расстояние между этими линиями зависит от покрытия и определено в стандартах. В настоящее время белая жесть с низким содержанием олова (LTS) коммерциализируется для специального использования, поскольку она более экономична, чем стандартная белая жесть.

Сталь-основа отливается непрерывно и обычно раскисляется алюминием. Базовая сталь может быть одинарной или двойной. Базовая сталь бывает следующих трех типов.

- Тип MR – эта сталь-основа имеет низкое содержание остаточных элементов и обладает хорошей коррозионной стойкостью. Эта сталь широко используется для общего применения.

- Тип L – В этом типе сталь-основа имеет чрезвычайно низкое содержание остаточных элементов (медь, никель, кобальт и молибден). Этот тип стали обладает очень хорошей коррозионной стойкостью к некоторым видам пищевых продуктов.

- Тип D – В типе D используется базовая сталь, раскисленная алюминием. Этот тип используется в приложениях, связанных с глубокой вытяжкой или другими типами жесткой формовки, которые обычно приводят к образованию линий Людерса.

Белая жесть с одинарным уменьшением выпускается со следующими видами отделки поверхности. Практика и новые стандарты признают пять основных видов отделки поверхности. Чистота поверхности обозначается значением «Ra», которое представляет собой среднее арифметическое абсолютных значений отклонений высоты профиля от средней линии, зарегистрированных в пределах оценочной длины. Проще говоря, Ra — это среднее значение набора отдельных измерений пиков и впадин поверхности. .

Проще говоря, Ra — это среднее значение набора отдельных измерений пиков и впадин поверхности. .

Блестящая отделка – Состоит из поверхности, обеспеченной блестящим оловянным покрытием, на гладкой стальной основе (шероховатость стали должна быть ниже 0,35 мкм Ra. Блестящая отделка обычно используется для общего использования.

Светлый отделка под камень – Состоит из поверхности, образованной осветленным оловянным покрытием на стальной основе, характеризующейся легким направленным рисунком (шероховатость стали должна быть в пределах от 0,25 микрометра Ra до 0,45 микрометра Ra)

Отделка под камень – Поверхность состоит из осветленного оловянного покрытия на стальной основе, характеризующейся направленным рисунком (шероховатость стали от 0,35 мкм Ra до 0,60 мкм Ra). Этот тип отделки делает царапины печати менее заметными.

Матовая отделка – Состоит из поверхности, образованной нерасплавленным покрытием, обычно на стальной основе, обработанной дробеструйной обработкой (шероховатость стали более 0,90 мкм Ra). Это матовый тип отделки и в основном используется для изготовления коронок.

Это матовый тип отделки и в основном используется для изготовления коронок.

Серебристая отделка – Состоит из продукта с матовой отделкой, полученного плавлением. Этот вид отделки еще называют сатиновой отделкой. Это шероховатая матовая отделка, в основном используемая для изготовления художественных банок.

Белая жесть, уменьшенная вдвое, обычно поставляется с отделкой, соответствующей отделке под камень. Однако он также может быть доступен с покрытием из нерасплавленного олова.

Обычно существует два сорта белой жести. Первая — это электролитическая белая жесть стандартного качества, которая представляет собой обычное производство линий с использованием обычных процедур контроля и классификации. Позволяет лакировать и печатать по всей поверхности. Вторая — это электролитическая жесть второго сорта, доступная в некоторых странах. Этот сорт представляет собой лучшие листы, отбракованные из стандартного сорта, и может содержать листы с дефектами поверхности, дефектами лужения, формы и другими незначительными дефектами. Однако второй сорт не включает нестандартный материал или листы с отверстиями.

Однако второй сорт не включает нестандартный материал или листы с отверстиями.

Официального третьего сорта не существует, но материал нестандартного размера и с проколотыми отверстиями может подходить для некоторых некритических целей и иногда относится к категории «отходов». Национальные и международные спецификации предписывают схему выборки для оценки сортов белой жести.

Механические свойства

Механические свойства зависят от ряда факторов, включая состав стали, метод прокатки, цикл отжига и степень дрессировки или дрессировки. Не существует единого механического испытания, которое могло бы измерить все факторы, влияющие на производственные характеристики материала. Однако тест на твердость по Роквеллу (R30T) обычно используется в качестве быстрого теста, который служит ориентиром для определения свойств материала.

Термин «отпуск» применительно к белой жести обобщает комбинацию взаимосвязанных механических свойств. Белая жесть доступна в широком диапазоне формообразующих сортов или «отпусков».![]() Отпуск связан с механической стойкостью материалов и представляет собой свойство, которое измеряет качество стальной основы. Значения состояния измеряются с помощью упругого модуля или с помощью испытаний на твердость по Роквеллу (R30T).

Отпуск связан с механической стойкостью материалов и представляет собой свойство, которое измеряет качество стальной основы. Значения состояния измеряются с помощью упругого модуля или с помощью испытаний на твердость по Роквеллу (R30T).

Для однократно уменьшенной белой жести в настоящее время указывается только испытание на поверхностную твердость по Роквеллу (R30T). Однако определение прочности изделия на растяжение является более технически обоснованной и значимой мерой механического поведения. Эта техника все больше и больше практикуется. Для двукратно обжатой белой жести определение свойств при растяжении уже используется для определения механических свойств.

Значения твердости по Роквеллу (R30T) для белой жести составляют основу для классификации белой жести по системе обозначений отпуска, как показано в Таблице 1. В Таблице 1 представлены наиболее часто используемые обозначения отпуска. Отдельные национальные стандарты могут иметь другие обозначения отпуска. Существующая практика для белой жести с одинарным обжатием заключается в использовании целевого значения твердости по Роквеллу (R30T) в качестве классификации, а для белой жести с двойным обжатием — значения прочности на растяжение. Раньше использовалась простая числовая градация от 1 до 9 для классификации характеров.

Раньше использовалась простая числовая градация от 1 до 9 для классификации характеров.

| Tab1 Класс отпуска белой жести | ||||||

| Класс отпуска | 0,2 % условное напряжение 91 107 | Твердость по Роквеллу | Пример использования | |||

| В настоящее время | Будущее | Бывшее | ||||

| +/- 50 МПа | HR30T (+/- 4) | |||||

| T50BA | TS230 | T1 | 230 | < / = 52 | Deep drawing | |

| T52BA | TS245 | T2 | 245 | 52 | Drawing | |

| T55BA | TS260 | T3 | 260 | 55 | Аэрозольные насадки общего назначения | |

| Т57БА | ТС275 | Т3 | 275 | 57 | Общего назначения, аэрозольные баллончики | |

| T59BA | TS290 | T4 | 59 | Общего назначения | ||

| T61CA | Th515 | T4 | 415 | 51 | Корончатые пробки + наконечники | |

| T65CA | Th535 | T5 | 435 | Наконечники и корпуса, Аэрозоли снизу | ||

| T70CA | T6 | 530 | 70 | (не) легко открывающиеся концы | ||

| DR520CA | TH520 | 520 | Концы | |||

| DR550BA | DR8 | 550 | Корпуса | |||

| DR550CA | TH550 | DR8 90 038 | 550 | Наконечники и корпуса | ||

| DR580CA | TH580 | 580 | Концы | |||

| DR620CA 900 38 | TH620 | DR9 | 620 | Концы и банки DRD | ||

| DR660CA | ДР9М | 660 | Торцы | |||

Следует отметить, что механические свойства материала, подвергнутого периодическому и непрерывному отжигу, с одинаковым значением твердости по Роквеллу (R30T), главным образом из-за различий в размере и форме зерна, не идентичны. . Еще одним моментом является то, что, поскольку испытание по Роквеллу (R30T) не измеряет все факторы, влияющие на характеристики изготовления белой жести, принято указывать значение твердости по Роквеллу (R30T) с точки зрения целевого значения или диапазона, а не диапазона. точное значение. Основным критерием приемки является то, что белая жесть должна удовлетворительно изготавливать требуемую деталь.

. Еще одним моментом является то, что, поскольку испытание по Роквеллу (R30T) не измеряет все факторы, влияющие на характеристики изготовления белой жести, принято указывать значение твердости по Роквеллу (R30T) с точки зрения целевого значения или диапазона, а не диапазона. точное значение. Основным критерием приемки является то, что белая жесть должна удовлетворительно изготавливать требуемую деталь.

Использование белой жести

При использовании белой жести необходимо соблюдать следующие меры предосторожности.

- Так как белая жесть покрыта мягким металлическим покрытием, необходимо соблюдать меры предосторожности, чтобы избежать царапин при обращении и транспортировке.

- Окрашиваемость, пригодность для печати, способность к пайке и механические свойства белой жести со временем ухудшаются. Следовательно, они не подлежат длительному хранению и должны быть использованы как можно скорее после получения.

- Хотя белая жесть обладает хорошей коррозионной стойкостью, во влажной атмосфере она склонна ржаветь.

Следовательно, жесть должна быть использована сразу же после распаковки.

Следовательно, жесть должна быть использована сразу же после распаковки. - Олово растворяется в сильнощелочном растворе, поэтому при использовании белой жести для изготовления банок для щелочного содержимого внутренняя поверхность также нуждается в покраске.

- Содержимое, содержащее серу, вызывает почернение белой жести. Следовательно, и в этом случае необходима окраска внутренней поверхности.

Белая жесть наиболее широко применяется в упаковочной промышленности, поскольку она идеально подходит для упаковки. Привилегированное положение белой жести в этой отрасли можно объяснить несколькими ее преимуществами, поскольку она нетоксична, легка, прочна, устойчива к коррозии и легко формуется, а также поддается пайке и сварке. Он также обеспечивает очень хорошую поверхность для печати. Оловянное покрытие имеет низкую температуру плавления, обладает смазочными свойствами и придает хороший внешний вид. Банки из белой жести легко обрабатывать, хранить и перерабатывать.

Пять компонентов, которые служат точной цели для основного конечного пользователя белой жести: (i) механические свойства белой жести такие же, как у стальной основы, т. е. прочность, связанная с легкостью и формуемостью, (ii) оловянное покрытие обеспечивает превосходную коррозию устойчивость или ингибирование к большинству внутренних и внешних сред банки, (iii) белая жесть обеспечивает отличную основу для декоративных целей или нанесения лаков, когда требуется дополнительная защита, (iv) белая жесть подходит для ряда процессов сборки, например. опрессовка, пайка, сварка и склеивание, и (v) олово, будучи очень мягким металлом, обеспечивает низкий износ инструментов консервного мастера и даже может способствовать смазке в случаях жесткой формовки.

Белая жесть в основном используется для упаковки пищевых продуктов и напитков, но также используется в емкостях для масел, жиров, красок, порошков, полиролей, воска, химикатов и многих других продуктов. Аэрозольные баллончики, крышки и укупорочные средства также изготавливаются из белой жести.

К),

К),  Стандартные размеры утеплителя

Стандартные размеры утеплителя

Следовательно, жесть должна быть использована сразу же после распаковки.

Следовательно, жесть должна быть использована сразу же после распаковки.