На каком этапе производства происходит упрочнение стекол: Прочность стекла. Ионообменное упрочнение. ГЛАВА 2. МЕТОДЫ УПРОЧНЕНИЯ СТЕКЛА

- Повышение прочности стекла

- Упрочнённое стекло — Статьи — Стеклообрабатывающее оборудование

- Химическое упрочнение стекла | Private Glass

- Закалить стекло в домашних условиях

- Что такое Стекло? Виды стекла, технология производства.

- Технология производства стекла. Производство стекла

- Состав стекла

- Производственное сырьё

- Процедура варки стекла

- Основные способы и технологии производства стекла

- Необходимое оборудование для производства стекла

- Современные технологии производства стекла

- Технология производства стекла в древние времена

- Изготовление специальных видов стекольной продукции

- Технология обработки определенного вида стекла

- Особые виды стекла

- Как получается цветное стекло?

- Способ получения силикатного стекла с упрочняющим покрытием на основе аморфного диоксида кремния

- Отжиг против закалки — упрочнение стекла

- Что означает закалка стекла

- Как делают закаленное стекло?

- Справочник по 4 основным типам стекла

- Как делают стекло: из чего делают стекло

- Закалка стекла: проблемы и проблемы

- Как сделать закаленное стекло?

Повышение прочности стекла

Повышение прочности стекла

Для производства упрочненного стекла наибольшее распространение получила воздушная закалка. Закаленное стекло (ЗC) отличается от исходного (сырого) стекла повышенной в 4-5 раз прочностью (120-300 МПа) и характером разрушения, дающего мелкие (до 2 см) округлые осколки. Количество осколков на единицу поверхности («плотность осколков») тем больше, чем выше степень закалки. Это объясняется тем, что в процессе разрушения стекла освобождается большая часть запасенной энергии упругости, которая превращается в поверхностную энергию вновь образованных поверхностей.

Закалка состоит в нагревании стекла в электрической печи до 530-750°С в зависимости от температуры его размягчения, выдержке при этой температуре и резком охлаждении струями воздуха, нагнетаемого через обдувочные решетки различных конструкций, обеспечивающих двухстороннее равномерное охлаждение листа. Нагрев и охлаждение листа осуществляется в вертикальном или горизонтальном положении в агрегатах (печь + решетка) непрерывного или периодического действия.

Нагрев и охлаждение листа осуществляется в вертикальном или горизонтальном положении в агрегатах (печь + решетка) непрерывного или периодического действия.

В результате такой обработки в изделиях появляются равномерно распределённые напряжения: во внутренних слоях – напряжения растяжения, в наружных слоях – напряжения сжатия, увеличивающие механическую прочность и термическую стойкость изделий.

Для повышения прочности листовых стекол до 300-400 МПа, а также упрочнения тонких и термостойких стекол применяется жидкостная закалка (ЖЗ).

В качестве охлаждающей среды используются органические и кремнийорганические жидкости, металлические порошки, взвешенные в струе воздуха (псевдо-жидкостная среда). ЖЗ производится различными способами, в т.ч. погружением, распылением. С целью предотвращения опасных временных напряжений, возникающих при контакте сильно разогретых листов с жидкостью, вводят предварительное воздушное охлаждение стекла (двухстадийная закалка).

Несмотря на высокую прочность получаемых стекол, ЖЗ пока не нашла широкого применения и используется в России, главным образом, для упрочнения небольших листовых деталей и фасонных изделий светотехнического назначения, а за рубежом также и для производства высокопрочного многослойного авиаостекления (процесс «тен-твенти»).

Ионообменное упрочнение (т.н. химическая закалка, ионный обмен, низкотемпературный и.о., ионная набивка) происходит при контакте листового стекла, содержащего Nа, с расплавом КNO3. В стеклах специальных составов, содержащих Li+, он может быть замещен на ионы Na+ из расплава NaNO3. При таком замещении сжимающие напряжения, в отличие от закалочных, сосредоточены в тонком поверхностном слое (до 120 мкм) и превышают закалочные в 3-4 раза, достигая 500-600 МПа, при существенно сниженных, растягивающих напряжениях внутри листа. Величина сжимающих напряжений и глубина сжатого слоя зависят от температуры и продолжительности обработки. Стекло с тонким сжатым слоем (20-50 мкм) получают за 5-10 часов. Большая глубина достигается при продолжительности обработки более 100 часов.

Стекло с тонким сжатым слоем (20-50 мкм) получают за 5-10 часов. Большая глубина достигается при продолжительности обработки более 100 часов.

Упрочнение стекла путем удаления поверхностных дефектов травлением в плавиковой кислоте — химическая полировка приводит к наибольшему возрастанию средней прочности при ЦСИ (до 2500 МПа). Несмотря на отсутствие остаточных напряжений, такое стекло при сильном изгибе или ударе, благодаря высокой энергии деформации, разрушается с образованием очень мелких осколков или стеклянного порошка. Из-за большой чувствительности даже к незначительным повреждениям травленые стекла требуют защиты непосредственно после упрочнения с помощью полимеризующихся покрытий, наносимых окунанием, поливом или распылением

Влияние состояния стекла на его прочность

|

Состояние стекла

| Прочность при изгибе, Мпа |

| Сырое | 30 — 80 |

| Упрочненное стекло: | |

| воздушной закалкой | 120 — 180 |

| жидкостной закалкой | 200 — 400 |

| ионным обменом | 300 — 500 |

| травлением | 1000 — 1700 |

| комбинированными способами | 1500 — 20000 |

АО «НИТС им. В.Ф.Солинова» обладает всеми способами упрочнения стекла, некоторые из которых являются «ноу — хау».

В.Ф.Солинова» обладает всеми способами упрочнения стекла, некоторые из которых являются «ноу — хау».

Упрочнённое стекло — Статьи — Стеклообрабатывающее оборудование

Стекло по своей структуре очень хрупкое и очень легко, неконтролируемо разрушается на множество острых осколков, которые являются травмоопасными, поэтому обычное стекло мы редко применяем в нашем жилище и все чаще создаем технологии, которые направленны на упрочнение стекла. Упрочненное стекло все больше входит в нашу жизнь и начинает окружать нас в большом количестве. Мы применяем его в автомобилестроении, в изготовлении посуды, во внутреннем обустройстве нашего дома, при строительстве зданий и при производстве самолетов, кораблей и прочей техники, которая украшает наш уют и защищает спокойствие.

Упрочненное стекло все больше входит в нашу жизнь и начинает окружать нас в большом количестве. Мы применяем его в автомобилестроении, в изготовлении посуды, во внутреннем обустройстве нашего дома, при строительстве зданий и при производстве самолетов, кораблей и прочей техники, которая украшает наш уют и защищает спокойствие.

Стекло по своей структуре очень хрупкое и очень легко, неконтролируемо разрушается на множество острых осколков, которые являются травмоопасными, поэтому обычное стекло мы редко применяем в нашем жилище и все чаще создаем технологии, которые направленны на упрочнение стекла. Упрочненное стекло все больше входит в нашу жизнь и начинает окружать нас в большом количестве. Мы применяем его в автомобилестроении, в изготовлении посуды, во внутреннем обустройстве нашего дома, при строительстве зданий и при производстве самолетов, кораблей и прочей техники, которая украшает наш уют и защищает спокойствие.

ВИДЫ УПРОЧНЕННОГО СТЕКЛА

- Термически упрочненное стекло.

Стекло нагревают до температуры отпуска внутренних напряжений 630-650°С, а затем резко охлаждают. В результате, образуются поверхностные напряжения сжатия, которые повышают механическую и термическую стойкость. Закаленное стекло в несколько раз прочнее обычного и при разрушении происходит дефрагментация на небольшие куски с округленными, безопасными краями (примерно 50 -130 шт/25 см2). После термического упрочнения стекла, его нельзя резать или подвергать другим видам обработки, поэтому оно должно сразу изготавливаться в размер. Данное стекло является безопасным.

Стекло нагревают до температуры отпуска внутренних напряжений 630-650°С, а затем резко охлаждают. В результате, образуются поверхностные напряжения сжатия, которые повышают механическую и термическую стойкость. Закаленное стекло в несколько раз прочнее обычного и при разрушении происходит дефрагментация на небольшие куски с округленными, безопасными краями (примерно 50 -130 шт/25 см2). После термического упрочнения стекла, его нельзя резать или подвергать другим видам обработки, поэтому оно должно сразу изготавливаться в размер. Данное стекло является безопасным. - Химически упрочненное стекло. Данное стекло имеет повышенную прочность. При механическом воздействии стекло разбивается на длинные, острые осколки, по этой причине такое стекло не считается безопасным. Химически упрочненное стекло изготавливают путем погружения в ванну с нитратом калия при температуре 450°С. В процессе ионообмена, ионы натрия находящиеся в стекле, заменяются ионами калия из раствора в ванне, чем создают поверхностное напряжение.

При химическом упрочнении стекла не используется метод перепада температур, благодаря чему стекло не деформируется, и в нем не появляются оптические искажения.

При химическом упрочнении стекла не используется метод перепада температур, благодаря чему стекло не деформируется, и в нем не появляются оптические искажения.

ТЕРМИЧЕСКИ УПРОЧНЕННОЕ СТЕКЛО

Закалка стекла является наиболее распространенным методом упрочнения стекла и состоит в создании постоянных внутренних напряжений путем охлаждения материала от температур, превышающих температуру стеклования, при которых стекло обладает пластичными свойствами. При быстром охлаждении размягченного стекла сначала затвердевают наружные слои, в то время как во внутренних слоях сохраняется высокая температура. Поверхностные холодные слои препятствуют свободному сокращению внутренних участков и при дальнейшем охлаждении наружные слои сжимаются, а внутренние растягиваются. “Замораживание” вязкотекучих деформаций сопровождается возникновением структурного градиента; менее плотная структура фиксируется в наружных слоях. Этот метод известен также как термическое или физическое упрочнение. С увеличением интенсивности охлаждения, образующиеся в нем сжимающие напряжения возрастают. Эффективность применения закалки зависит от химического состава стекла, толщины и геометрии изделия и температурно-временных условий охлаждения стеклянных изделий. Увеличение прочности стекла зависит от интенсивности его охлаждения, при этом, чем тоньше стекло, тем больше должна быть интенсивность его охлаждения, что создает низкую эффективность для тонких номиналов. После закалки стекла, его прочность на удар возрастает в 10 раз, а прочность на изгиб, более чем в 5 раз, чем у обычного стекла, до термоупрочнения. Так же не забудем, что термостойкость стекла повышается в 4-5 раз.

Эффективность применения закалки зависит от химического состава стекла, толщины и геометрии изделия и температурно-временных условий охлаждения стеклянных изделий. Увеличение прочности стекла зависит от интенсивности его охлаждения, при этом, чем тоньше стекло, тем больше должна быть интенсивность его охлаждения, что создает низкую эффективность для тонких номиналов. После закалки стекла, его прочность на удар возрастает в 10 раз, а прочность на изгиб, более чем в 5 раз, чем у обычного стекла, до термоупрочнения. Так же не забудем, что термостойкость стекла повышается в 4-5 раз.

Главное достоинство термоупрочненного стекла это то, что оно является безопасным при разрушении, так как при его дефрагментации образуются мелкие безопасные осколки. Главным недостатком является то, что при термическом воздействии на стекло, во время закалки, оно теряет плоскостность. Другим значительным недостатком, это образование во внутренних слоях стекла растягивающих напряжений, которые могут приводить к саморазрушению стекла, а это недопустимо для некоторых его мест применения, так как при разрушении термоупрочненного стекла, мелкие его фрагменты создают “0” видимость.

ХИМИЧЕСКИ УПРОЧНЕННОЕ СТЕКЛО

Более распространенное название этого метода — ионообменный метод упрочнения стекла. В его принципе лежит процесс ионного обмена, который заключается в вытеснении ионов щелочных металлов из поверхностного слоя нагретого пластичного стекла ионами других щелочных металлов. Для этого стекло погружают в расплав соли диффундирующего щелочного металла при температуре ниже высшей температуры отжига с тем, чтобы возникающие напряжения не релаксировали, но сохранялись в стекле. Ионный обмен может быть низкотемпературным, высокотемпературным и комбинированным (двойным).

При низкотемпературном ионном обмене (температура расплава 420 °С) щелочные ионы в поверхностном слое стекла замещаются щелочными ионами с большим ионным радиусом. Так, ионы Na+ с радиусом 0,098 нм замещают обычно ионами К+ с радиусом 0,133 нм. При этом полости кремнекислородного каркаса в структуре стекла уменьшаются и структурная сетка поверхностного слоя стекла уплотняется на глубину сжатого слоя 150- 200 мкм. Напряжения сжатия при этом составляют 40-60 МПа. Это приводит к возрастанию механической прочности стекла в 6 — 8 раз, а термостойкости в 1,5—2 раза.

Напряжения сжатия при этом составляют 40-60 МПа. Это приводит к возрастанию механической прочности стекла в 6 — 8 раз, а термостойкости в 1,5—2 раза.

При высокотемпературном ионном обмене (температура расплава 620 °С) щелочные ионы в поверхностном слое стекла в противоположность низкотемпературному процессу замещаются щелочными ионами с меньшим ионным радиусом. Так, ионы Na+ и К+ стекла замещаются ионами лития из расплава Li2S04 с ионным радиусом 0,068 нм, которые способны проникать в стекло на глубину до 250 мкм. Силикаты лития имеют меньший коэффициент термического расширения, чем силикаты натрия и калия; поэтому при охлаждении стекла диффузионный поверхностный слой сокращается в меньшей степени, чем внутренние слои: следовательно, в нем появляются напряжения сжатия, которые приводят к увеличению механической прочности и термической стойкости стекла. В связи с тем, что толщина сжатого слоя при высокотемпературном ионном обмене больше, чем при низкотемпературном, упрочнение в этом случае может быть 10—12-кратным. Дополнительного упрочнения можно достичь при обработке стекла, упрочненного ионами лития, в расплаве соли калия. Разница между ионными радиусами Li+ и К+ больше, чем в случае Na+ и К+, что и дает значительный упрочняющий эффект.

Дополнительного упрочнения можно достичь при обработке стекла, упрочненного ионами лития, в расплаве соли калия. Разница между ионными радиусами Li+ и К+ больше, чем в случае Na+ и К+, что и дает значительный упрочняющий эффект.

Комбинированный метод упрочнения стекла довольно широко известен производителям. Существует несколько его видов, основным методом и получившим практическую реализацию можно отнести термофизический способ — травление+закалка. Дополнительное травление закаленного стекла приводит, к резкому повышению его прочности. Второй метод, это ионный обмен+ травление и последний, закалка + ионный обмен. При этих комбинациях упрочнения стекла можно компенсировать (частично) недостатки, присущие каждому способу: один из методов предполагает получение высокопрочного материала, другой — стекла с глубоким сжатым слоем.

В нашей стране нашло промышленное применение упрочнение стекла за счет ионного обмена в низкотемпературном варианте.

Химически упрочненное стекло, которое обладает повышенной прочностью, но разрушается длинными заостренными осколками, похожими на поплавок, как у сырого стекла. По этой причине, химически упрочненное стекло не считается безопасным и должны быть обязательно заламинированным, но это и является достоинством, так как это стекло при разрушении не создает «0» видимость, соответственно его можно применять в производстве стекол, которые необходимы в военной, морской, автомобильной и авиационной промышленности. Также, в отличие от закаленного стекла, химически упрочненное стекло может быть разрезано после упрочнения, но теряет дополнительную прочность в области примерно 20 мм от линии реза. Когда поверхность химически упрочненного стекла поцарапана, эта область теряет дополнительную прочность.

По этой причине, химически упрочненное стекло не считается безопасным и должны быть обязательно заламинированным, но это и является достоинством, так как это стекло при разрушении не создает «0» видимость, соответственно его можно применять в производстве стекол, которые необходимы в военной, морской, автомобильной и авиационной промышленности. Также, в отличие от закаленного стекла, химически упрочненное стекло может быть разрезано после упрочнения, но теряет дополнительную прочность в области примерно 20 мм от линии реза. Когда поверхность химически упрочненного стекла поцарапана, эта область теряет дополнительную прочность.

Химически упрочненные стекла имеют более высокий коэффициент прозрачности для УФ и ИК лучей в видимом диапазоне. Это позволяет применять его в системах вооружения и конструктора используют стекла, упрочненные химическим путем в приборах наведения, на основе радиочастотного, инфракрасного или лазерного целеуказания. Сторонники этого стекла подчеркивают, что химически упрочненное стекло может применяться не только для использования в военных целях, но оно может быть использовано в многочисленных гражданских применениях, требующих прочность и оптическую прозрачность. Это стекло также полезно для видовых экранов, защитных чехлов и передней поверхностью оптики в агрессивных средах, где рабочие элементы должны быть защищены от высокой температуры, высокого давления или глубокого вакуума. Также данные стекла используются в рабочем окне сканеров, которые находятся в продуктовых магазинах или в терминалах покупки билетов на самолет или поезд.

Это стекло также полезно для видовых экранов, защитных чехлов и передней поверхностью оптики в агрессивных средах, где рабочие элементы должны быть защищены от высокой температуры, высокого давления или глубокого вакуума. Также данные стекла используются в рабочем окне сканеров, которые находятся в продуктовых магазинах или в терминалах покупки билетов на самолет или поезд.

Химически упрочненное стекло в сравнении с термическим имеет следующие преимущества:

- Улучшенная ударопрочность;

- Улучшенная гибкость, прочность;

- Улучшенная стойкость к царапинам;

- Улучшенная устойчивость к изменениям температуры.

На фото приведены виды дефрагментации стекла при ударе (слева направо: сырое стекло, ламинированное стекло, химически упрочненное стекло, закаленное стекло).

Звоните и заказывайте оборудование для фотопечати на стекле, оборудование для термообработки стекла.

Для получения дополнительной информации, свяжитесь с нашими менеджерами.

Химическое упрочнение стекла | Private Glass

Одной из технологий закаливания стекла является его химическое упрочнение, которое заключается в погружении изделия в соляную ванну. При этом происходит процесс ионного обмена, когда ионы натрия, содержащиеся в стекле, замещаются ионами калия, что приводит к поверхностному напряжению.

Существует ряд преимуществ химически упрочненного стекла перед его термически обработанными аналогами. Так, при химическом упрочнении не возникает перепад температур, поэтому материал не подвергается деформации, а на его поверхности не возникают оптические искажения. Кроме этого, при разрушении химически упрочненное стекло покрывается удлиненными лучистыми трещинами, которые за счет ламинирования не разлетаются на осколки и сохраняют прозрачность. Термически обработанное стекло в этом отношении хотя и фрагментируется на безопасные скругленные элементы, но становится абсолютно непрозрачным, что лишает его множества возможностей.

| Характеристики | Сырое стекло | Термически закаленное стекло | Химически упрочненное стекло |

|---|---|---|---|

| Натяжение на поверхности стекла | от 40 до 70 Мпа | до 150 до 220 МПа | до 700 МПа |

| Стойкость к вибрациям | низкая | стандартная | высокая |

| Стойкость к термошоку | нет | стандартная | высокая |

| Безопасность в эксплуатации | низкая | повышенная | максимально высокая |

| Оптические и плоскостные свойства | высокие | низкие | высокие |

| Эксплуатационные свойства при повреждении | низкие | нет | высокие |

| Возможность сверления отверстий после обработки | есть | нет | есть |

| Стойкость к механическому повреждению поверхности | стандартная | низкая | высокая |

| Минимальная толщина, мм | любая | 4 мм | любая |

| Минимальные габариты, мм | нет | 200х300 | нет |

| Ограничения по соотношению сторон | нет | есть, влияет на плоскостность | нет |

| Ограничения по диаметру сверления/вырезу относительно края стекла | нет | есть | нет |

Еще один плюс химически упрочненного стекла заключается в том, что его можно резать (потеря прочности отмечается только в радиусе 20 мм от линии реза), тогда как термически обработанные аналоги должны изготавливаться только сразу в размер.

Важно отметить, что термостойкость стекла после химического упрочнения увеличивается в три раза, а ударопрочность и механическая прочность – до шести раз.

Преимущество такого упрочнения позволяет уменьшить общую массу конструкции, увеличить ее прочность относительно традиционного термозакаливания. Если добавить к вышеназванным преимуществам повышенную устойчивость к вибрациям, то такой материал можно без преувеличения назвать универсальным и функциональным в самых разных сферах применения.

Так, химически упрочненное стекло широко используется в космической, авиационной, военной и автомобильной промышленности, а также на социально значимых объектах, в фасадном и интерьерном остеклении, где в первую очередь важна безопасность и антивандальные свойства.

Компания «Приват Гласс» занимается производством химически упрочненного стекла под заказ в соответствии с техническими пожеланиями клиента. Свяжитесь с нашим представителем для получения более подробной информации о сроках, ценах и возможностях производства.

Закалить стекло в домашних условиях

Как закалить стекло в домашних условиях?

Закаливание стекла практически ничем не отличается от упрочнения металла – равномерный нагрев до высокой температуры и быстрое охлаждение.

Технология закалки

Для получения закаленного стекла его необходимо подвергнуть нагреву до температуры в пределах 650-680 °C и быстро, но равномерно охладить с обеих сторон. Поэтапная технология закалки стекла:

- Резка материала для придания необходимой конфигурации.

- Проверка поверхности на наличие дефектов – трещины, сколы и пустоты могут привести к разрушению стекла в процессе операции.

- Обработка краев абразивным материалом.

- Мойка стекла.

- Разогрев в отжиговой печи.

- Охлаждение – материал обдувается мощными вентиляторами с разных сторон.

Как видно из технологии, произвести закаливание стекла в домашних условиях практически невозможно, поскольку требуется наличие специального оборудования в виде отжиговой печи и мощных вентиляторов для обеспечения полного охлаждения материала буквально за несколько секунд. Самостоятельно можно попробовать только упрочнить его.

Самостоятельно можно попробовать только упрочнить его.

Упрочнение стекла в домашних условиях

Немного повысить прочность материала можно 2-мя способами:

- посредством специальной пленки;

- методом отпуска.

Пленку для закалки экранного стекла можно приобрести практически в любом магазине с аксессуарами. Такая пленка прекрасно защищает экран от различных потертостей и царапин, но обладает пониженной устойчивостью к ударным нагрузкам. Поэтому малейшее механическое повреждение может повлечь за собой его разрушение.

Отпуск – отличный способ упрочнения стеклянных изделий (банки, стаканы, салатницы и другая посуда) в домашних условиях. Метод заключается в нагреве до кипения воды и медленном охлаждении материала. Последовательность:

- подготавливается металлическая емкость, соответствующая размерам отпускаемого изделия;

- на дно насыпается песок;

- стеклянное изделие устанавливается на песок;

- наливается вода;

- емкость ставится на небольшой огонь и медленно доводится до кипения;

- время кипения – не менее 20 мин.

;

; - дать немного остыть и засыпать горсть соли, после чего все снова должно прокипеть в течение получаса;

- медленное остывание, желательно при комнатной температуре без сквозняков и резких перепадов температуры.

Чем меньше скорость нагрева и последующего охлаждения, тем эффективнее результат – увеличенная термостойкость посуды.

Стекло закаленное в промышленности и для телефонов

Стекло закаленное – обычный прозрачный материал листового типа. Создается оно за счет нагревания до температуры 650-680 °С. После достижения этой отметки происходит резкое и равномерное охлаждение воздухом. За счет использования такой технологии появляются остаточные напряжения сжатия, что позволяет добиться максимальной прочности, надежности и устойчивости к температурам. Более того, если такое стекло закаленное разобьется, оно нанесет меньше вреда окружающим, чем обычное. Это объясняется тем, что при разрушении материал дробится на тупые мелкие осколки, не способные нанести действительно серьезные травмы.

Именно о защищенном стекле, его использовании в промышленности поговорим в статье. Также рассмотрим, как создают такой материал и каково его взаимодействие с современными гаджетами.

Особенности

За счет таких свойств закаленного стекла, как безопасность и прочность, его часто используют в строительстве, железнодорожном, автомобильном, мебельном промысле, психиатрии. Более того, его применяют для создания посуды, витрин, заграждений на площадках для хоккея.

Еще одно полезное свойство имеет стекло закаленное – термостойкость. Что оно позволяет делать? При остеклении домов и помещений нет никаких рисков подвергнуть вещество термошоку. То есть такой материал с легкостью выдерживает даже сильнейшие перепады температур.

Что может сделать описываемое стекло уязвимым? Лишь удар в торец. Такое механическое воздействие с легкостью способно разрушить напряжение стекла и полностью его разбить. Этот эффект задействуется в современных стилях оформления. Иногда устанавливают дверь со вставками из стекла с имеющимися на нем декоративными трещинами. Эти мелкие изъяны, объединяясь, создают рисунок в форме паутины.

Эти мелкие изъяны, объединяясь, создают рисунок в форме паутины.

Стекло закаленное нельзя сверлить, резать и подвергать другой обработке.

Использование в автомобильной промышленности

Закаленное стекло широко применяется при выпуске транспортных средств. Его задействуют для создания боковых (иногда задних) стекол. Для лобового использовать данный материал запрещено. Это связано с нарушением техники безопасности.

Лобовые окна создают из триплекса незакаленного материала. Такое же многослойное стекло имеет один интересный нюанс. После растрескивания по всей длине окно быстро теряет свою прозрачность. Однако это не мешает использовать закаленное стекло в автомобильной архитектуре.

Как закаляют стекло?

Выше уже был описан кратко процесс закаливания стекла, однако рассмотрим его несколько подробнее. Ниже оговорены все этапы, которые нужно соблюдать:

- Необходимо разрезать материал, чтобы придать ему желаемую форму.

- Мастера должны проверить стекло на наличие имеющихся дефектов.

Если будут найдены трещины или же отколы, пустоты, то продолжать обработку такого материала, а также дальше его использовать запрещено.

Если будут найдены трещины или же отколы, пустоты, то продолжать обработку такого материала, а также дальше его использовать запрещено. - Края нужно покрыть абразивным веществом.

- Стекло следует помыть.

- Материал далее необходимо разогреть в печи до указанной выше температуры.

- Последний этап заключается в обдувании изделия вентиляторами со всех сторон.

Как закалить стекло в домашних условиях?

Самостоятельно данный материал можно закалить двумя доступными способами. Речь идет об использовании специальной пленки и отпуска. Рассмотрим оба варианта более подробно.

Пленку можно приобрести по невысокой цене в любом магазине, который специализируется на продаже подобных товаров. С ее помощью создаются защитные закаленные стекла для телефонов и остальных гаджетов. Такой материал может обезопасить прибор от царапин и других деформаций. Однако не все удары он способен выдержать. Поэтому за счет даже малейшего повреждения прозрачное изделие может разбиться.

Отпуском называют способ, который укрепляет любые стеклянные продукты. Это может быть как банка, стакан, салатница, так и совершенно другая посуда. Сделать подобную процедуру легко в домашних условиях, поэтому она так распространена. Что необходимо совершить? На дно металлической кастрюли (в которую предварительно налили воду) насыпать песок, на него установить стекло. Поставив емкость на небольшой огонь, необходимо дождаться кипения. Так «проварить» около 20 минут. По окончании этого времени дать материалу полностью остыть.

Плюсы и минусы

Закаленное стекло, отзывы о котором положительные, имеет свои недостатки и достоинства. Они связаны со следующими свойствами материала:

- За таким стеклом легко ухаживать.

- Оно прочное.

- Легко выдерживает перепады температур.

- Гибкое, если осуществлять равномерную нагрузку.

- Довольно безопасное. Травмы от закаленного стекла исключены.

Что потребители отмечают из недостатков? Из-за особой технологии создания края стекло легко может повредиться. Ближе к краям способны появляться трещины небольших размеров. Однако на целостность материала это не влияет.

Ближе к краям способны появляться трещины небольших размеров. Однако на целостность материала это не влияет.

Что лучше – закаленное стекло или пленка?

Закаленное стекло на телефон пользуется спросом. Однако некоторые покупатели не могут выбрать между ним и пленкой. Наиболее оптимальным профессионалы считают именно стекло. Почему? Этот материал позволит избавиться от проблемы постоянных отпечатков пальцев на дисплее. Он гладкий и не скользит. Если телефон упадет, то стекло разобьется на тысячу осколков, однако экран останется целым. Оно также берет удар на себя при возникновении царапин. Именно поэтому закаленное стекло на телефон станет идеальным вариантом.

15 симптомов рака, которые женщины чаще всего игнорируют Многие признаки рака похожи на симптомы других заболеваний или состояний, поэтому их часто игнорируют. Обращайте внимание на свое тело. Если вы замети.

Непростительные ошибки в фильмах, которых вы, вероятно, никогда не замечали Наверное, найдется очень мало людей, которые бы не любили смотреть фильмы. Однако даже в лучшем кино встречаются ошибки, которые могут заметить зрител.

Однако даже в лучшем кино встречаются ошибки, которые могут заметить зрител.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

13 признаков, что у вас самый лучший муж Мужья – это воистину великие люди. Как жаль, что хорошие супруги не растут на деревьях. Если ваша вторая половинка делает эти 13 вещей, то вы можете с.

О чем сожалеют люди на смертном одре: откровения медицинских сестер Человеческая жизнь коротка. Но зчастую люди задумываются о том, что можно было сделать и исполнить, когда уже слишком поздно.

Наши предки спали не так, как мы. Что мы делаем неправильно? В это трудно поверить, но ученые и многие историки склоняются к мнению, что современный человек спит совсем не так, как его древние предки. Изначально.

Технология закалки стекла и способы применения материала

Стекло является одним из наиболее востребованных материалов в современном мире. Из него изготавливают много предметов для бытовой жизни и промышленного производства. Выполняемые функции диктуют свойства элемента и его технические характеристики.

Из него изготавливают много предметов для бытовой жизни и промышленного производства. Выполняемые функции диктуют свойства элемента и его технические характеристики.

Закаленное стекло является востребованным в автомобильной промышленности, так как из него делают окна. Его основная особенность состоит в безопасности, потому что при разбивании материал не разлетается на осколки, а просто рассыпается на кубики с неострыми гранями. Дело в том, что при авариях люди часто страдали от порезов, поэтому и было изобретено такое стекло, которое позволило бы решить этот вопрос.

Закалка стекла в домашних условиях

Многие люди задаются вопросом, как закалить стекло в домашних условиях? Сделать это невозможно, так как технология требует наличия специального оборудования. На некоторых сайтах можно найти информацию, что хорошо помогает плавиковая кислота, но работать с ней крайне нежелательно.

Во-первых, это довольно опасное и токсичное вещество, при обращении с которым необходим специальный защитный костюм. А, во-вторых, стекло хотя и станет прочнее, но потеряет свою прозрачность, так что будет непригодным для дальнейшего использования. Поэтому можно лишь приобрести уже готовый материал и использовать для своих потребностей.

А, во-вторых, стекло хотя и станет прочнее, но потеряет свою прозрачность, так что будет непригодным для дальнейшего использования. Поэтому можно лишь приобрести уже готовый материал и использовать для своих потребностей.

Единственный вариант для самостоятельного использования – пленка для закаливания экранного стекла. Этот элемент можно легко установить в домашних условиях. Пленка продается в магазине аксессуаров для мобильных устройств и стоит совсем недорого. Она позволит уберечь экран от царапин и потертостей, но сильный механический удар не выдержит.

Области применения

Но используется стеклокерамика или закаленное стекло не только в автомобилестроении. Сфера его применения невероятно широка и распространяется настолько, насколько хватит фантазии у пользователя. В принципе этот материал можно устанавливать в любое место, даже вместо обычных оконных стекол. Но стоить это будет намного дороже, поэтому люди и не часто идут на такой шаг.

Фермеры практикуют теплицы из закаленного стекла, чтобы работники случайно не пострадали во время обработки растений или сборки урожая. Для личных потребностей ставить такое сооружение тоже будет дороговато, тем более, что теплицы часто служат лишь один сезон, а потом их разбирают за ненадобностью. Только фермеры возводят монолитные сооружения, которые будут служить много лет, потому что они регулярно занимаются выращиванием определенной культуры.

Для личных потребностей ставить такое сооружение тоже будет дороговато, тем более, что теплицы часто служат лишь один сезон, а потом их разбирают за ненадобностью. Только фермеры возводят монолитные сооружения, которые будут служить много лет, потому что они регулярно занимаются выращиванием определенной культуры.

Технология изготовления защитного стекла не является тайной. Тем более, что на этапе получения не применяются никакие уникальные методы. Материал получается естественным образом, точно так же, как и стандартная разновидность. А закалку он получает уже в результате дополнительных манипуляций с температурой.

Защитное закаленное стекло можно без проблем найти в продаже. Материал не является дефицитным, так что любой пользователь сможет легко найти себе любое количество, необходимое ему для работы. Также есть вариант с оформлением индивидуального заказа на производство нестандартных форм. Дело в том, что после закалки элемент тяжелее поддается обработке, так что проще будет сразу вырезать нужные фигуры, а потом уже закалять их. Резка стекла такого типа возможна благодаря современным технологиям, но это довольно сложная процедура, так что и стоить она будет соответственно.

Резка стекла такого типа возможна благодаря современным технологиям, но это довольно сложная процедура, так что и стоить она будет соответственно.

В офисах часто можно встретить перегородки из закаленного стекла. Они устанавливаются для того, чтобы сотрудники имели личное пространство и могли сосредоточиться на работе, не отвлекая других коллег. А выбирают именно защитное стекло, потому что его можно случайно разбить, и нужно, чтобы работник не получил травму от осколков. В некоторых фирмах стекло закрашивают непрозрачной краской, чтобы человек не отвлекался на посторонние движения и сконцентрировался на своих обязанностях.

Технология изготовления

Итак, закаленное стекло производится следующим образом:

- 1. Вначале выплавляется стандартный вид материала по известной технологии.

- 2. Затем его разрезают на нужные части. Толщина и размеры закаленного стекла зависят от его марки и предназначения. Под заказ пользователь может получить любые параметры, которые будут ему необходимы для последующей работы.

- 3. Далее полученные элементы подвергают тепловому воздействию в специальных печах. Температура обработки колеблется в пределах 650-680 градусов по Цельсию.

- 4. После выхода из печи материал мгновенно охлаждают воздухом со всех сторон. В результате таких манипуляций на поверхности образуется защитный слой, который повышает ударную и термическую стойкость, а также дает возможность не разбиваться стеклу в беспорядочном стиле, а рассыпаться на кубики с неострыми гранями, чтобы минимизировать риск нанесения резаных травм человеку.

Виды материала

Выделяют три основных вида материалов, которые используются на практике:

- – закаленное стекло триплекс, которое представляет собой многослойный материал, а защитную функцию играет эластичный клей, который не позволяет осколкам рассыпаться. При разбивании стекла оно просто трескается по всему периметру, но осколков не будет;

- – закаленное стекло-протектор, которое представляет собой пленку для экрана;

- – и обработанное термическим методом стандартное стекло.

Цена закаленного стекла зависит от марки и габаритов изделия, которые могут различаться в широком диапазоне.

Ссылка на promplace.ru обязательна

Именно поэтому закаленное стекло нельзя порезать или просверлить. Закаленное стекло — это неоднородный предмет. В этом смысле оно подобно надутому праздничному шарику, который все равно лопнет, как бы аккуратно человек ни пытался отрезать от него кусочек.

Закалка стекла позволяет сделать стекло значительно прочнее и устойчивее к температурным колебаниям благодаря напряжениям сжатия, которые появляются в поверхностной части стекла при термической обработке. Закалка стекла делает его в несколько раз прочнее по сравнению со стеклом после обжига.

Кроме повышенной прочности, закаленное стекло не несет опасности при разрушении и не наносит людям ощутимых повреждений. В соответствии с международными стандартами, закаленное и ламинированное стекло признано безопасным для человека.

В последнее время стекло все более активно используется при строительстве современных зданий и сооружений, постепенно вытесняя привычные материалы. Фасады зданий, крыши, окна, двери, стены, полы, лестницы, светопрозрачные перекрытия – вариантов применения стекла в строительстве множество. Стекло уже начали использовать и для более основательных элементов зданий и сооружений, таких как несущие конструкции, столбы, балки, мосты. Безопасное стекло – незаменимый материал для автомобильной индустрии. Его применяют в качестве стекол для любого вида автотранспорта, будь то легковой автомобиль или тяжелая гусеничная установка.

Фасады зданий, крыши, окна, двери, стены, полы, лестницы, светопрозрачные перекрытия – вариантов применения стекла в строительстве множество. Стекло уже начали использовать и для более основательных элементов зданий и сооружений, таких как несущие конструкции, столбы, балки, мосты. Безопасное стекло – незаменимый материал для автомобильной индустрии. Его применяют в качестве стекол для любого вида автотранспорта, будь то легковой автомобиль или тяжелая гусеничная установка.

Технология производства закаленного стекла предусматривает быстрое его охлаждение от температуры выше температуры стеклоплавления. Чтобы повысить интенсивность такого охлаждения, применяют закалочные среды со значительными охлаждающими способностями, а также смену характера теплообмена. Чаще всего в качестве закалочной среды выступает воздух, при этом используется воздухоструйная обдувочная решетка, позволяющая менять охлаждение от естественной конвекции к принудительной.

Закалка стекла еще более эффективна, когда в качестве закалочной среды применяются жидкости, позволяющие достичь ускоренной теплоотдачи. Такими жидкостями могут выступать различные минеральные масла, кремнийорганические жидкости, в том числе полиэтилсилоксаны ПЭС-3, ПЭС-4, ПЭС-5, расплавленные соли и металлы. Применение жидкостей дает возможность увеличить коэффициент теплоотдачи, благодаря чему возможна закалка стекла небольшой толщины и с низким ТКЛР, а также достижение более высокой степени закалки, превышающей 4 пор/см.

Такими жидкостями могут выступать различные минеральные масла, кремнийорганические жидкости, в том числе полиэтилсилоксаны ПЭС-3, ПЭС-4, ПЭС-5, расплавленные соли и металлы. Применение жидкостей дает возможность увеличить коэффициент теплоотдачи, благодаря чему возможна закалка стекла небольшой толщины и с низким ТКЛР, а также достижение более высокой степени закалки, превышающей 4 пор/см.

В случаях, когда закалка стекла проводится с использованием в качестве закалочной среды жидкости, коэффициент теплоотдачи меняется в течение процесса охлаждения в зависимости от температурных условий. Минусом применения жидкостей является недостаточно регулируемый процесс охлаждения, когда при попадании в них горячего стекла происходит кипение, сопровождаемое резким изменением коэффициента теплоотдачи.

Использование расплавов металлов для охлаждения стекла имеет определенные особенности. Для них характерен более высокий коэффициент теплоотдачи, чем для большинства органических жидкостей, особенно это касается высоких температур, превышающих 600 градусов. При этом возможна закалка стекла с низким ТКЛР и высокими температурами стеклования. Минус расплавов металлов в качестве закалочной среды заключается в их значительной плотности, при которой усложняется процесс погружения стекла.

При этом возможна закалка стекла с низким ТКЛР и высокими температурами стеклования. Минус расплавов металлов в качестве закалочной среды заключается в их значительной плотности, при которой усложняется процесс погружения стекла.

В современном производстве используются автоматизированные системы, позволяющие изготавливать стекло любых сложных форм и размеров.

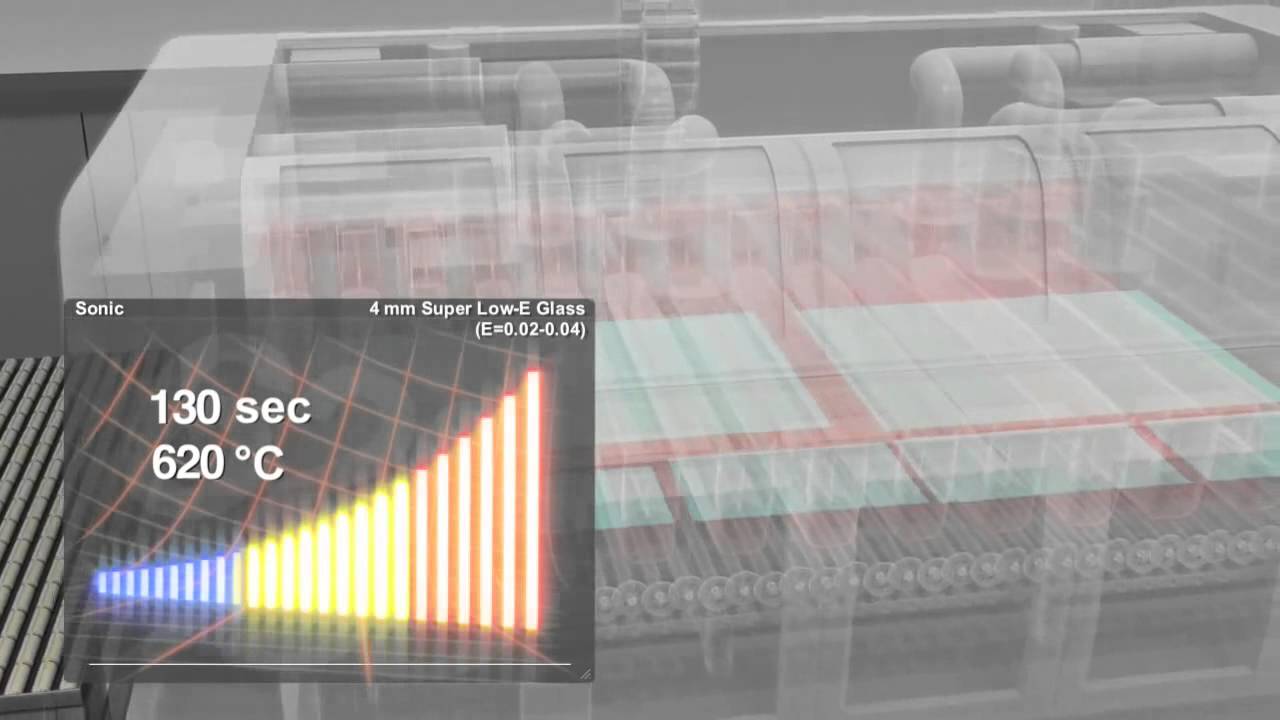

В качестве основного оборудования мы используем линию горизонтальной закалки плоского стекла Horizontal Tempering Furnace (HTF), позволяющую проводить закалку стекла, толщина которого составляет 4-12 мм. Закалка стекла осуществляется в соответствии с международным стандартом на строительное закаленное стекло типа ANSI Z97.1-1984. На нашем оборудовании проводится закалка стекла любого типа, среди которых и стекла с низкоэмиссионными покрытиями (on-line, off-line).

В качестве достоинств линии горизонтальной закалки HTF можно выделить следующие ее особенности:

— нагревательные элементы закрытого типа, при применении которых нагрев поверхности кожухов не превышает 750-780 градусов (при использовании нагревательных элементов открытого типа эта температура составляет 1000-1050 градусов). Это позволяет избежать термического шока стекла, ухудшающего его качество и сокращающего срок службы оборудования из-за сильного перегрева. Кроме того, подобная система не требует использования усложненных технических решений.

Это позволяет избежать термического шока стекла, ухудшающего его качество и сокращающего срок службы оборудования из-за сильного перегрева. Кроме того, подобная система не требует использования усложненных технических решений.

— запатентованный ленточный привод керамических валов, обеспечивающий большую надежность и долговечность керамических валов в случае разрушения стекла. Механизм использования ленточного привода керамических валов основан на применении передаточного звена в виде стальной ленты, что уменьшает вероятность повреждения дорогостоящих валов при их расклинивании под воздействием крупных осколков стекла.

— запатентованная система принудительной конвекции, осуществляющая дополнительный нагрев поверхностей стекла при взаимодействии с перегретым воздухом. При этом стекло более равномерно прогревается по всей толщине, что позволяет повысить его качество и улучшить производительность. С помощью данной системы возможна закалка стекла с покрытиями, а также закалка сложных форматов флоат стекла.

— высокий уровень ремонтопригодности. Линия горизонтальной закалки HTF, по сравнению с другим подобным оборудованием, достаточно удобна в ремонте благодаря доступности основных элементов печи. Благодаря этой ее особенности временные затраты на ремонтные и пуско-наладочные работы заметно уменьшаются.

Базовая комплектация линии горизонтальной закалки HTF обладает высоким уровнем производительности и обеспечивает изготовление высококачественного стекла. Чтобы увеличить количество ее технологических возможностей, применяют различные дополнительные опции, среди которых линии горизонтальной закалки плоского стекла HTF ProE, BHF, CHF, Pro-Convection.

HTF ProE представляет собой линию полунепрерывного типа, для которой характерны более низкие затраты электроэнергии (на 10-15% ниже по сравнению с HTF), уменьшение перегрева кромки стекла, сокращение брака и отходов, использование новейшей системы принудительной конвекции. Все это позволяет выпускать продукцию более высокого качества, включая стекла с низкоэмиссионным покрытием low-e.

Еще одним преимуществом HTF ProE является ее высокая ремонтопригодность, которая обеспечивается за счет расположения всех основных компонентов в доступной зоне снаружи печи.

HTF ProE совместима с новейшей перспективной технологией HTF Combi Convection и позволяет при необходимости дополнить технологическую линию камерой радиационного или конвекционного нагрева или камерой нагрева Combi Convection.

HTF Combi Convection представляет собой двухкамерную линию закалки плоского стекла, мощности которой позволяют обеспечить массовый выпуск продукции. Использование такой линии наиболее актуально, когда требуется закалка стекла с низкой эмиссионной способностью и выпуск сложной продукции.

Pro Convection – это линия горизонтальной закалки плоского стекла осцилляционного типа. Закалка стекла здесь осуществляется с использованием новейшей системы принудительной высокоскоростной конвекции, благодаря работе которой производительность закалки увеличивается до полутора раз. Pro Convection оснащена запатентованной системой конвекции HSC, дающей возможность фокусировки теплового потока и регулирования температуры. Еще одним преимуществом системы конвекции является то, что все ее элементы, способные создавать воздушный напор, находятся вне камеры разогрева. Для фильтрации воздуха, который попадает в камеру разогрева, при закалке стекла предусмотрена специальная система очистки, позволяющая создать идеальные условия в зоне разогрева. Кроме того, камера оснащена системой тепловой рекуперации HeatEx, обеспечивающей возврат части тепла в печь, за счет чего сокращается потребление электроэнергии.

Еще одним преимуществом системы конвекции является то, что все ее элементы, способные создавать воздушный напор, находятся вне камеры разогрева. Для фильтрации воздуха, который попадает в камеру разогрева, при закалке стекла предусмотрена специальная система очистки, позволяющая создать идеальные условия в зоне разогрева. Кроме того, камера оснащена системой тепловой рекуперации HeatEx, обеспечивающей возврат части тепла в печь, за счет чего сокращается потребление электроэнергии.

Перспективы развития рынка закалки стекла нацелены на разработку и изготовление новейших современных типов стекла, обладающего новыми полезными свойствами и позволяющего снизить энергопотребление в процессе производства.

Что такое Стекло? Виды стекла, технология производства.

Стекло.

Что такое Стекло, виды, технология производства, свойства, назначение.

Стекло – это материал, по некоторым свойствам не имеющий аналогов. До сих пор для его производства используются натуральные ингредиенты, повторная переработка испорченного изделия может происходить неоднократно без потери качества и почти без отходов.

Определение стекла.

Стекло может находиться в нескольких агрегатных состояниях на разных этапах производства. И все же, стекло – что такое и из чего его делают? Согласно научному определению, стеклом является всякое аморфное тело, полученное методом расплава, которое при увеличении вязкости приобретает свойства твердого тела. При этом процесс перехода из одного состояния в другое является обратимым.

История стекла.

В повседневной жизни мы ежедневно используем стекло. Что такое и из чего его делают – это редко задаваемые в современности вопросы, настолько нам привычен материал. Ученые считают, что стекло впервые было получено случайно, проследить зарождение технологии невозможно. Первые изделия датируются примерно 2540 годом до нашей эры. В древней рецептуре присутствовали три компонента – сода, песок и глинозем. В дальнейшем научились улучшать свойства материала, добавляя к основным ингредиентам мел, доломит и другие составляющие. Весь состав, из которого варится стекло, называется шихта. Цветное стекло начали получать, используя природные пигменты – окиси хрома, оксид никеля, кобальтовые добавки. Первое формованное изделие было получено в 1-м веке нашей эры римскими мастерами. Они же изобрели листовое стекло. Технология производства стекла в листах состояла в выдувании огромного, в человеческий рост цилиндрического пузыря из горячей массы. Пока она не остыла, ее разрезали вдоль длинной части и раскладывали на поддонах для выравнивания. Такая техника была распространена повсеместно до начала 20-го века. В России стекольное производство было открыто в 17-м веке и располагалось в селе Духанине, мастерами в то время были только иностранцы

Весь состав, из которого варится стекло, называется шихта. Цветное стекло начали получать, используя природные пигменты – окиси хрома, оксид никеля, кобальтовые добавки. Первое формованное изделие было получено в 1-м веке нашей эры римскими мастерами. Они же изобрели листовое стекло. Технология производства стекла в листах состояла в выдувании огромного, в человеческий рост цилиндрического пузыря из горячей массы. Пока она не остыла, ее разрезали вдоль длинной части и раскладывали на поддонах для выравнивания. Такая техника была распространена повсеместно до начала 20-го века. В России стекольное производство было открыто в 17-м веке и располагалось в селе Духанине, мастерами в то время были только иностранцы

Состав стекла.

Для множества целей используется стекло. Что такое стекло, мы уяснили, а что представляют собой его основные ингредиенты? Состав исходных ингредиентов за весь период практики изготовления материала практически не изменился. Три основных компонента составляют основу (шихту) – это кремнезем или кварцевый песок, сода (оксид натрия) и оксид кальция, известный под названием известь. Составляющие соединяются в определенных пропорциях и плавятся в печи при температуре от 300 до 2500 °С. В состав шихты, в зависимости от желаемых свойств, добавляются поташ, борный ангидрид, битое стекло предыдущих варок или сырье вторичной переработки.

Составляющие соединяются в определенных пропорциях и плавятся в печи при температуре от 300 до 2500 °С. В состав шихты, в зависимости от желаемых свойств, добавляются поташ, борный ангидрид, битое стекло предыдущих варок или сырье вторичной переработки.

Технология производства стекла.

Для усиления или ослабления свойств соединений в процесс плавки добавляют усилители, глушители, красители, обесцвечиватели и т. д. После варки массу быстро охлаждают, что позволяет избежать образования кристаллов. Из всех составляющих самый большой процент в рецептуре занимает песок — от 60 до 80%. Песок выступает остовом, вокруг которого формируется стекловидный материал. Технология производства стекла остается неизменной в течение столетий. Известь является еще одним компонентом, без которого не производится стекло. Что такое оксид кальция в составе ингредиентов? Эта составляющая придает материалу химическую устойчивость и усиливает блеск. Стекло можно выплавить лишь из песка и соды, но без извести оно растворится в воде. Третьим игроком в составе шихты является оксид металла — натрия или калия (до 17%). В смесь вводится в виде кальцинированной соды или поташа. Эти составляющие уменьшают температуру плавления, позволяя отдельным песчинкам полностью расплавиться и соединиться в монолит.

Третьим игроком в составе шихты является оксид металла — натрия или калия (до 17%). В смесь вводится в виде кальцинированной соды или поташа. Эти составляющие уменьшают температуру плавления, позволяя отдельным песчинкам полностью расплавиться и соединиться в монолит.

Виды стекла.

В зависимости от используемых компонентов в составе шихты, разделяют виды стекла:

- Кварцевое. Изготавливается из одного компонента – кремнезема. Обладает высокими качествами: устойчиво к высокой температуре (до 1000 °С) и термоудару, пропускает видимый и ультрафиолетовый спектр излучения. Производство связано с высокими энергетическими затратами, поскольку кремнезем (силикатное стекло) — тугоплавкое сырье и плохо поддается формовке. Основные сферы применения – химическая и лабораторная посуда, части оптических систем, ртутные лампы и пр.

- Натриево-силикатное. Изготавливается из двух компонентов, состав стекла – силикатный песок и сода (1:3). По своим свойствам имеет широкое применение в промышленности в качестве компонента какого-либо процесса, но не применяется в других сферах, изделия из него не изготавливаются.

Основной недостаток – растворяется в воде.

Основной недостаток – растворяется в воде. - Известковое. Самый распространенный вид материала, из которого производится большинство изделий – листовое стекло, стеклотара, зеркальное полотно, посуда и многое другое.

- Свинцовое. В классический состав стекла (шихты) пропорционально добавляется оксид свинца. Свинцовое стекло отличается повышенными диэлектрическими свойствами, что позволяет использовать его в качестве лучшего изолирующего состава в телевизионных трубках, осциллографах, конденсаторах и пр. Наличие свинца в стеклянной массе придает материалу дополнительный блеск, сверкание, что часто используется при изготовлении художественных изделий, посуды и т. д. Хрусталь – один из видов свинцового стекла.

- Боросиликатное. Добавка оксида бора в состав материала увеличивает его устойчивость к термическому удару до 5 раз, существенно улучшаются химические свойства. Боросиликатное стекло используется для изготовления труб и лабораторно-химической посуды, изделий для бытовых нужд.

Масштабным примером использования служит зеркало, созданное на основе боросиликатного стекла для крупнейшего в мире телескопа.

Масштабным примером использования служит зеркало, созданное на основе боросиликатного стекла для крупнейшего в мире телескопа. - Прочие виды стекла – алюмосиликатные, боратные, цветные и др.

Виды оконных стекол

Оконное стекло самый востребованный вид материала. Оно пропускает солнечный свет, осуществляет теплоизоляцию зимой и летом, препятствует проникновению шума, эстетически оформляет оконный проем и выполняет еще множество функций. На сегодняшний день существует широкий выбор видов стекла, каждый из которых отвечает определенным требованиям:

- Энергосберегающее. Вид стекла, тонированного в массе или покрытого специальной пленкой, которая обеспечивает проникновение в помещение коротковолнового солнечного излучения, а длинноволновое излучение отопительных приборов из помещения не выпускается. Второе название – селективное стекло. На сегодняшний день разработано несколько типов покрытий. Наиболее перспективными являются – К-стекло (нанесение окислов металлов на поверхность) и i-стекло (вакуумное многослойное напыление серебра — диэлектрика).

- Солнцезащитное. Снижает пропускание солнечного света в помещение. Разделяют на два вида – отражающее и поглощающее. Эффект достигается либо тонировкой стекла в массе при варке, либо нанесением специальной пленки на поверхность. Декоративное. Оконное стекло с дополнительными эстетическими характеристиками – узорчатое, цветное и т. д

Безопасные стекла

Одним из отрицательных качеств стекла является его хрупкость, существуют технологии упрочнения материала. Самые распространенные виды:

- Армированное. Листовое стекло, при формовке которого в массу внедряется металлическая сетка. Сфера применения – производственные помещения, уличные осветительные приборы, облицовка лифтовых шахт и т. п.

- Ламинированное или триплекс. Два или больше стекол скрепляются между собой специальной пленкой или жидкостью. Этот вид материала существенно снижает уровень шума в помещениях. Также при использовании дополнительных цветофильтров при ламинации способно выполнять солнцезащитные функции. Триплекс обладает повышенной механической устойчивостью, при разбивании полотна осколки остаются прикрепленными к пленке, что делает его максимально безопасным для применения при фасадном, балконном, оконном, дверном остеклении.

- Огнестойкое. Чаще всего производится по технологии ламинации специальными пленками, которые при температуре свыше 120 °С меняют свои физические свойства и, расширяясь, становятся матовыми, придавая стеклу жесткость.

- Защитное. Представляет собой многослойный материал, состоящий из нескольких видов стекла, скрепленного полимерной пленкой. Например, силикатное стекло скрепляется с поликарбонатом и органическим стеклом. Такой светопрозрачный блок устойчив к механическим, химическим, ударным повреждениям. К защитным видам стекла относятся пулестойкое, ударостойкое, устойчивое к пробиванию и другие типы. Технические требования к материалу и классификация защитных стекол регулируются ГОСТом Р 51136.

- Закаленное. Обладает высокими прочностными характеристиками. Эффект обеспечивает технология производства стекла — в специальной тоннельной печи листы краткосрочно подвергаются воздействию высокой температуры и быстро охлаждаются. При разбивании закаленное стекло рассыпается на мелкие осколки, не несущие угрозы жизни и здоровью. Недостатком является невозможность механической обработки закаленного полотна, при малейшем воздействии оно разрушается. Большинство изделий из закаленного стекла сначала формуются, режутся или обрабатываются иным способом и только после этого проходят закалку.

Автостекло

Стекла для автомобилей обладают повышенными прочностными характеристиками, отвечающими требованиям безопасности. На сегодняшний день при производстве используются две технологии – ламинация (триплекс) и закаливание (сталинит): Закаленное получают термической обработкой обычного силикатного стекла, разогревая его в печи до температуры +600 °С с последующим быстрым охлаждением. Оно приобретает механическую и термическую прочность, но при сильных ударах разрушается, распадаясь на мелкие безопасные осколки, у которых отсутствуют режущие и колющие кромки. Российская маркировка – буква «З», европейская – «Т» или Tempered. Ламинированное – это два тонких листовых стекла, скрепленных полимерной пленкой под действием температуры и вакуума. Свойства стекла таковы, что оно остается целостным при сильных воздействиях, не распадается на осколки, если лопнуло. Части остаются скрепленными пленкой. У триплекса есть дополнительные возможности – тонировка цветофильтрами в процессе ламинации, дополнительная шумоизоляция салона, низкая теплопроводность и пр.

Современные разработки стекла.

Двадцатый век можно назвать временем широкого применения стекла. После разработки технологии механических способов получения материала его стали применять в самых разных областях — в качестве тончайшего волокна в сферах телекоммуникаций, с не меньшим успехом используется большими многотонными блоками в строительных технологиях. заказчика Свойства стекла многообразны, их до сих пор продолжают изучать в научных институтах, а умельцы находят новые способы применения и изобретают новые виды. В 1940 году стеклоделы представили миру пеностекло. Его качествами является: Легкость — не тонет в воде, имеет ячеистую структуру, удельный вес немного превышает вес пробки. Влагоустойчивость, долговечность. Экологичность (в классический рецепт шихты добавлен кокс). Пожаробезопасен (не горит) и заглушает огонь. Материал можно распиливать на куски без ущерба для качества. Сферой применения стали изоляционные материалы для опасных производств, холодильных камер и пр. Для солнечных батарей используют стекло с проводящим покрытием из тонкого слоя оксида металлов. Панели с покрытием работают при температурах около 350 °С. Кроме того, такое стекло монтируют в кабины самолетов, чтобы избежать наледи и сохранить тепло внутри кабины. Важным достижением современности стала возможность производства стеклокерамики. Материал изготавливается по технологии обычного стекла, но на последнем этапе охлаждения процесс замедляется, и происходит кристаллизация в массе материала. Катализаторами служат специальные добавки, которые никак не влияют на внешнее состояние стекла, но образуют мелкие кристаллы. Материал без деформации выдерживает высокие температуры и более устойчив ко всем видам повреждений. Используется в ракетостроении, бытовой технике, лабораториях, частях двигателя и во многих других областях.

Технология производства стекла. Производство стекла

Состав стекла

Компоненты входящие в состав стекла можно разделить на следующие типы:

- Основа

- Обязательные оксиды щелочных металлов

- Компоненты, придающие особые свойства

- Вспомогательные вещества

Также в некоторых случаях, добавляют стеклобой.

Основу любого стекла представляет собой кварцевый песок или диоксид кремния. При чем в смесь для будущего стекла попадает только отборный песок, очищенный от примесей железа и от малейших загрязнений, допускается около 2% примесей. От этого зависит прозрачность самого стекла.

Обязательные оксиды щелочных металлов различны в зависимости от типа стекла. Например:

- для оконного стекла используют оксиды натрия, кальция или алюминия

- для хрустального — оксиды калия и свинца

- для лабораторного — оксиды натрия, калия, бора

- для оптического — оксиды бария, алюминия, бора

Компоненты для придания особых свойств подбираются, исходя из желаемого эффекта, например добавляют оксиды титана или бария для придания термоустойчивости, и так далее.

Вспомогательные вещества в большинстве своем представляют из себя осветители, обесцвечиватели и красители.

Производственное сырьё

В производстве стекла, в качестве основного материала, могут использоваться следующие химические вещества: оксиды, фториды или сульфиды. Классическая, наиболее распространённая технология предусматривает применение в качестве основного ингредиента кварцевого песка (до 70% от общей массы), содержащего в себе большое количество оксида кремния SiO2. Как дополнительные компоненты используются доломиты и известняки, а также сульфат натрия.

В качестве катализатора и ускорителя процесса стеклообразования в состав шихты добавляются стеклообразующие окислы. Кроме того, для придания производимому стеклу неких требуемых свойств, в его состав вводятся дополнительные компоненты — колеровочные материалы, изготовленные на основе марганца, кобальта, хрома; осветлители из селитры или окиси мышьяка.

В зависимости от основного стеколообразующего сырья и дополнительных компонентов имеются следующие виды стёкол:

- Силикатные. Производство их основывается на силикатном оксиде SiO2. Основная разновидность, используемая сегодня повсеместно в быту и в промышленности. Это оконные и автомобильные стёкла, зеркала, экраны телевизоров и компьютерных мониторов.

- Натриево-кальциевые. Также этот тип стёкол именуется «содовым» или «кронгласом», и отличается лёгкостью плавления и мягкостью, что делает его простым в обработке. Часто применяется для изготовления мелких деталей сложной конструкции, либо в декоративном искусстве.

- Калиево-кальциевое, или поташное. Характеризуется тугоплавкостью и твёрдостью. Производство поташного стекла требовало большого количества древесины — основного сырья для поташа. Чтобы получить один килограмм поташа требовалось пережечь тонну деревьев, поэтому данный сорт стёкол также именовался «лесным стеклом». Вплоть до 18 века в России поташное стекло являлось основной разновидностью, которое выпускала отечественная стекольная промышленность.

- Свинцовое. В быту эта разновидность стекла более известна под наименованием «хрусталь». Производство хрусталя отличается от традиционной технологии введением в состав, в качестве дополнительного компонента, оксида свинца. В итоге получается тяжёлые стеклянные изделия, обладающие ярким блеском и способностью к дисперсии — разложению светового луча на отдельные составляющие. В итоге, при прохождении сквозь хрусталь, свет начинает играть всеми оттенками радуги.

- Борсиликатное. Отличается высокой механической устойчивостью к различным агрессивным воздействиям: тугоплавкость, невосприимчивость к кислотным и щелочным средам, резким скачкам температуры. Достигается это путём введения в процессе изготовления в состав стекольной массы оксида бора. Себестоимость борсиликатного стекла получается выше, нежели простого силикатного, но его высокие механические свойства с лихвой компенсируют этот недостаток. Применяется для изготовления медицинской и лабораторной посуды.

Процедура варки стекла

Производство стекольной массы представляет собой комплексный процесс, состоящий из нескольких этапов. Первая стадия включает приготовление смеси с внесением в неё необходимых компонентов в заданной пропорции. Далее производится нагрев стеклоплавильной печи до температуры около 400 ºC. На этом этапе из ингредиентов испаряется содержащаяся в них влага, происходит температурное разложение различных солей. Далее температура постепенно повышается до +800…900 ºC. На этой стадии завершается процесс химического взаимодействия между всеми исходными компонентами.

Второй этап стекло образования начинается при повышении температуры плавильной печи до 1100 ºC. Все остававшиеся до этого в несвязанном состоянии компоненты полностью растворяются в стекольном расплаве. В итоге получается прозрачная стеклянная масса, однако не являющаяся по своему составу однородным веществом. Также её объём пропитан большим количеством пузырьков газа. Далее производственный процесс сводится к дальнейшему разогреву расплава до t = 1500 ºC. При данной температуре газовые пузырьки поднимаются к поверхности расплава и лопаются, либо растворяются в жидком стекле.

На этом этапе производится окончательное осветление стекла. Состав расплавленной жидкости становится однородным благодаря интенсивному перемешиванию поднимающимися к поверхности пузырьками газа. Так завершается изготовление стекольного расплава — самая долгая и трудоёмкая стадия во всём процессе.

Основные способы и технологии производства стекла

Рассмотрим основные способы и технологии производства стекла — их три:

- вытягивание листа;

- прокат;

- флоат-способ.

Способ вытягивания листа, или Метод Эмиля Фурко

Одной из первых технологий производства стекла из песка, а точнее, из готовой стекломассы, стал метод вытягивания, предложенный Эмилем Фурко.

Рис. 1. Метод Фурко

Стекло производится с помощью машинной вытяжки материалов. Сначала сырье плавится в печи, полученная жидкая масса вытягивается посредством прокатных валов. Далее она охлаждается и режется на куски. В заключение листы шлифуются, полируются, проходят иную обработку. Толщина полотен зависит от скорости движения ленты.

Производство стекла методом проката

Рис. 2. Метод проката. Расшифровка нумерации: 1 — ванная печь, 2 — прокатная машина, 3 — печь отжига, 4 — система рециркуляции газов, 5 —механизм продольной резки, 6 — механизм поперечной резки, 7 — откатчик, 8 — стол упаковки, 9 — тара для стекла, 10 — укладчик стекла

Способ проката — один из самых простых, но при этом производительных методов изготовления стекла. Формовка листа осуществляется между двумя валками прокатного оборудования. Пласт формируется, охлаждается и отправляется на отжиг. Оптические показатели полученного листа невелики, поэтому материал дополнительно шлифуется и полируется. Прокат отлично подходит для изготовления армированного и узорчатого стекла.

Флоат-метод

Рис. 3. Флоат-метод

«Флоат» в переводе с английского — «плавать». Метод заключается в следующем: вязкая стеклянная масса в горизонтальном положении подается в ванну с расплавленным оловом. Она плывет по поверхности, формуясь и вбирая частицы металла. Затем масса охлаждается и отжигается. Дополнительной обработки не требуется. Листовое стекло получается прозрачным, гладким, стабильной толщины, без оптических дефектов.

Необходимое оборудование для производства стекла

Изготовление стекла основано на использовании специального оборудования. Необязательно, чтобы оно было зарубежное. Отечественные агрегаты ничуть не уступают иностранным аналогам. Производственные линии имеют идентичные системы, состоящие из таких видов устройств:

Оборудование для производства стекла

- оборудование для подготовки сырья;

- установки для смешивания шихты;

- стекловарительное оборудование;

- при расширенном производстве может применяться линия пескоструйной обработки и приборы для упаковки изделий.

На первом технологическом этапе подготовки сырья, наравне с простыми установками, используются высокотехнологичные агрегаты.

Транспортировку ингредиентов осуществляют конвейеры.

Очистку от вредных примесей производят сложные станки, среди которых есть магнитные сепараторы. Они извлекают из песка металлы, способные испортить свойства готовой продукции.

Чтобы измельчить вещество, применяют мощные дробилки.

Второй этап производства связан с подготовкой шихты. Выбор компонентов зависит от свойств готового продукта. В этом случае используют специальное оборудование.

Высокоточные весы помогают правильно рассчитать дозировку. С их помощью отмеряют нужное количество кварцевого песка, соды, извести. При необходимости добавляют второстепенные материалы, определяющие прочность, цвет, светопропускную способность стеклянного изделия.

Подготовленные компоненты поступают в шихтосмеситель, который равномерно распределяет материалы по массе.

Третий, основной этап, предполагает плавление стекла в специальных печах с индивидуальными тепловыми и технологическими режимами. Стекольное печное оборудование имеет две классификации.

Классификация оборудования по технологическому параметру

Электрическая горшковая печь

Горшковые печи – используют на мини-предприятиях. Они предназначены для малого количества продукции. В их полости устанавливается от одного до шестнадцати горшков. Устройства позволяют выполнять высококачественные изделия, которые отличаются высоким светопропусканием и однородным химическим составом. Они предназначены для оптического, светотехнического и медицинского стекла.

В стекольной промышленности распространены ванные печи непрерывного и периодического действия в виде больших прямоугольных емкостей. Они бывают разной конструкции и размера. Оборудование содержит расплавленное олово, необходимое для охлаждения стекломассы.

Крупногабаритные ванные печи оснащены системой автоматического контроля над горелками, необходимыми для распределения температуры, давления и газа по всей поверхности устройства. Производство стекла происходит в определенной последовательности по всем частям бассейна, оснащенного оборудованием.

Классификация оборудования по принципу нагревания

Пламенные печи рассчитаны на сжигание топлива. У них низкий коэффициент полезного действия, так как тепловая энергия распределяется на нагревание шихты и котлов.

Электрическое оборудование позволяет производить любой вид стекла. Для их питания необходим ток. В качестве нагревателя используется стекломасса – именно она при высоких температурах выступает в роли электролита. При эксплуатации электрических печей отсутствуют теплопотери с отходящими газами.

Комбинированные газоэлектрические установки объединяют два типа тепловой энергии. Сжигание газа нагревает и плавит шихту, стекломасса обретает высокую температуру путем прямого сопротивления.

На четвертом, заключительном, этапе изготовления изделий из стекла происходит формирование конечного продукта. Для этого подходят разные станки:

- охлаждающее оборудование;

- формировочные установки;

- выравниватели стекла.

Выравниватель стекла

Современные технологии производства стекла

Существуют и более современные технологии производства стекла. Среди первых их стала использовать компания AGC Glass. Производство AGC-стекла начинается с флоат-стадии. Затем полученные пласты проходят последовательную дополнительную обработку.

- Для улучшения теплоизоляционных свойств и защиты от солнца на стеклянные листы наносят тончайшие слои оксида металла. Это осуществляется либо на линии еще на горячее стекло, тогда покрытие носит название пиролитического, либо электромагнитным способом, дающим магнетронное покрытие.

- Для изготовления многослойного стекла листы склеиваются с помощью поливинилбутиральной пленки. Так получается пуле- и огнестойкий материал.

- Для упрочнения используется закалка (нагревание до 700 °C с последующим резким охлаждением) и химическое воздействие (в основе ионный обмен между расплавленной солью и стеклом).

Технология производства стекла в древние времена

Получить прозрачные листы большого размера сумели еще в XIV веке, первая технология производства стекла в древние времена называлась лунной. Процесс шел по следующему алгоритму:

- стеклодувной трубкой набиралась масса 8–9 кг;

- выдувался большой стеклянный шар;

- к нему крепилась понтия (древний стелодувный инструмент) и одновременно выламывалась трубка;

- шар с понтией вращали, и он принимал форму диска;

- полученная заготовка резалась.

Затем в производстве стеклоизделий появился метод цилиндров. Он отличался от лунного тем, что шар выдувался в цилиндр.

Изготовление специальных видов стекольной продукции

Производство стекла не исчерпывается прямоугольными листами. Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

- Автомобильные стёкла. Главное требование к внешнему остеклению автомобиля — прочность стекла и отсутствие опасности разлёта осколков при ДТП. Поэтому, производство авто стёкол осуществляется в два этапа: отливка двух одинаковых стеклянных заготовок, и склеивание их между собой при помощи особой плёнки. В результате получается многослойная конструкция, скреплённая между собой клейкой лентой. При аварии осколки разбитых автомобильных окон остаются висеть на внутренней плёнке, и опасность пораниться разбитым стеклом сводится к минимуму.

- Стеклотара. Производство стеклотары — банок, бутылок и прочих ёмкостей, — позволяет обеспечить необходимой посудой целый ряд отраслей хозяйства, прежде всего, пищевую и фармацевтическую. Процедура изготовления сводится к следующим этапам: получение стеклянного расплава; отливка ёмкостей определённой формы и объёма; закалка полученной продукции.

- Армированное стекло. Производство армированного стекла включает в себя одновременную формовку листа с внедрением в него усиливающей металлической или полимерной сетки. Это придаёт листу большую механическую прочность и сопротивляемость ударным нагрузкам, напряжениям на изгиб и излом.

- Стеклянное оптиковолокно. В последнее время всё большие темпы набирает производство оптического стеклянного волокна. Оно применяется в различных сферах электротехники и волоконной оптике для передачи видео изображения. Оптиковолокно состоит из ряда прозрачных стеклянных нитей, формируемых в пучки кабеля. Сварка передающих нитей стекла производится с помощью особого оборудования.

- Цветное стекло. Производство колерованных стёкол известна уже не одну сотню лет. Необходимый окрас стекольному расплаву придают при помощи различных добавок. Чаще всего в их качестве выступают марганец, кобальт и другие металлы, способные вступать в химическую реакцию с основными стекольными ингредиентами.

Как видим, современная стекольная отрасль — высокотехнологичное производство, выпускающее десятки разновидностей продукции. Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Производство промышленных стеклянных изделий

Готовая стекломасса из печи попадается в линию стекла, из которой она вытекает в форме колбасы и нарезается резаком на цилиндрические капли, одна такая капля это будущая бутылка или банка. Капля направляется в так называемый черпак, который направляет их в формовочную машину. Она работает следующим методом: держатели берут каплю за край и держат в висячем положении, вся нижняя часть капли закрывается с двух сторон нужной формой, будь то банка или бутылка, на форме также могут быть определенные узоры. После того как форма закрылась держатель отодвигается и в каплю вставляется устройство для выдувки. Оно, как воздушный шарик, раздувает каплю изнутри сжатым воздухом и масса приобретает нужную форму. Излишки расплавленного стекла уходят в первоначальную форму.

Кстати для придания стеклу какого либо цвета или оттенка в шихту добавляют определенные вещества, например для придания зеленого цвета добавляют оксид железа или хрома, для голубого оксид меди и так далее.

Теперь почти готовые изделия двигаются по обогреваемому конвейеру, для того чтобы не произошел резкий перепад температур и изделие не треснуло. С этого конвейера погрузочная машина передвигает изделия в лер, по которому они медленно перемещаются и постепенно остывают. Здесь же их обрабатывают специальным раствором, который позволяет им скользить и двигаться гладко. А движутся они дальше на проверочную и упаковочную линию. После прохождения всех этапов мы получаем готовое изделие.

Как делают художественные стеклянные изделия

Художественные стеклянные изделия делают все из той же стеклянной массы. На производстве таких изделий стоит все та же печь, но только температура для изготовления немного ниже промышленных, около 1200 градусов. Непосредственно само изделие делают стеклодувы. Стеклодувы как ювелиры для стекла, они могут работать как в одиночку, так и парами или даже больше.