Опилкобетон теплопроводность: Опилкобетон — самый экономичный материал

Опилкобетон — самый экономичный материал

Опилкобетон — материал, изготавливаемый на основе чистых и безопасных природных составляющих (цемента, песка, древесных опилок). Благодаря высокому содержанию органического наполнителя (опилки) опилкобетонные стеновые блоки имеют отличные показатели звукопоглощения и

паропроницаемости.

По многим показателям такие блоки соответствуют древесине. Уникальные санитарно-гигиенические характеристики материала обеспечивают отличный микроклимат в домах, построенных из опилкобетонных блоков. Массовое отношение влаги в строительном материале — очень важная его характеристика. От процентного содержания влаги зависит не только комфортность проживания, но и непосредственно морозостойкость материала ограждений. Вполне понятно стремление к снижению данного показателя. В среднем водопоглощение опилкобетона для условий эксплуатации Б составляет 8-12% (СНиП II -3- 79 «Строительная теплотехника»). Такой разброс показателей обусловлен неодинаковостью плотности материала (от 600 до 1200 кг/м3). Нужно сказать, что процент массовой доли влаги в материале может быть существенно снижен. Возможны обработка опилок консервирующими, водоотталкивающими составами, применение гидрофобизирующих добавок к бетону. Если говорить о наиболее часто используемых в строительстве стеновых материалах, то для железобетона обсуждаемая характеристика составляет 3% (СНиП II-3-79, условия эксплуатации Б), для керамзитобетона — 8%, для газо- и пенобетона, газо- и пеносиликата — 8-10%, для глиняного кирпича (ГОСТ 530-80) — 2-4%, для сосны и ели вдоль волокон (ГОСТ 9463-72) — 20%, а для полистиролбетона (ГОСТ Р51263-99) — 8%.

Нужно сказать, что процент массовой доли влаги в материале может быть существенно снижен. Возможны обработка опилок консервирующими, водоотталкивающими составами, применение гидрофобизирующих добавок к бетону. Если говорить о наиболее часто используемых в строительстве стеновых материалах, то для железобетона обсуждаемая характеристика составляет 3% (СНиП II-3-79, условия эксплуатации Б), для керамзитобетона — 8%, для газо- и пенобетона, газо- и пеносиликата — 8-10%, для глиняного кирпича (ГОСТ 530-80) — 2-4%, для сосны и ели вдоль волокон (ГОСТ 9463-72) — 20%, а для полистиролбетона (ГОСТ Р51263-99) — 8%.

Следует отметить, что приведенные выше цифры характеризуют соответствующие материалы именно в чистом виде, на практике же могут быть снижены путем применения специальных гидрофобизирующих добавок, а также устройства комбинированных конструкций наружных стен. Особенную важность показатель водопоглощения материала наружных ограждающих конструкций приобретает в случае, когда проектом не предусмотрена облицовка стен защитно-декоративными материалами. Например, стена из керамического кирпича с чистовой расшивкой шва — вполне самостоятельная конструкция, не требующая обязательной защиты ни из соображений уменьшения влагопоглощения, ни из-за недостаточной механической прочности материала. Одновременно глиняный кирпич — наиболее дорогой из вышеперечисленных материал. Да и коэффициент его теплопроводности — 0,81 Вт/(м*°С) — великоват для современного стенового материала. Возводя из глиняного кирпича комфортное в тепловом отношении здание, вряд ли получится обойтись толщиной наружной стены в один кирпич. Практически все остальные материалы перечня, будучи применяемы в качестве наружных стеновых, по разным причинам нуждаются в защите. Поэтому, если речь не идет о применении защитной облицовки, водопоглощение материала остается для строителя понятием чисто теоретическим.

Например, стена из керамического кирпича с чистовой расшивкой шва — вполне самостоятельная конструкция, не требующая обязательной защиты ни из соображений уменьшения влагопоглощения, ни из-за недостаточной механической прочности материала. Одновременно глиняный кирпич — наиболее дорогой из вышеперечисленных материал. Да и коэффициент его теплопроводности — 0,81 Вт/(м*°С) — великоват для современного стенового материала. Возводя из глиняного кирпича комфортное в тепловом отношении здание, вряд ли получится обойтись толщиной наружной стены в один кирпич. Практически все остальные материалы перечня, будучи применяемы в качестве наружных стеновых, по разным причинам нуждаются в защите. Поэтому, если речь не идет о применении защитной облицовки, водопоглощение материала остается для строителя понятием чисто теоретическим.

Разумеется, проектом чаще всего бывает предусмотрена та или иная обязательная защита. Поэтому в первую очередь строителя интересует водопоглощение результирующей комбинированной конструкции, включающего показатели как собственно стенового материала, так и материала защитной облицовки. Сегодня большинство зданий, возводимых из стеновых камней, практически повсеместно облицовывается защитно-декоративными материалами. (Кстати, материал, использовавшийся для перегородок санузлов в многоэтажных домах советских проектов, — гипс. Водопоглощение этого материала — от 6 до 15%. Однако после проведения защитных мероприятий — таких, например, как окрашивание масляной краской, — перегородка из гипса становится вполне влагостойкой конструкцией.) Поэтому, принимая во внимание вышеназванную повсеместную практику облицовки стен, водопоглащение наружной ограждающей конструкции на основе опилкобетонных блоков можно считать равным 2-4%.

Сегодня большинство зданий, возводимых из стеновых камней, практически повсеместно облицовывается защитно-декоративными материалами. (Кстати, материал, использовавшийся для перегородок санузлов в многоэтажных домах советских проектов, — гипс. Водопоглощение этого материала — от 6 до 15%. Однако после проведения защитных мероприятий — таких, например, как окрашивание масляной краской, — перегородка из гипса становится вполне влагостойкой конструкцией.) Поэтому, принимая во внимание вышеназванную повсеместную практику облицовки стен, водопоглащение наружной ограждающей конструкции на основе опилкобетонных блоков можно считать равным 2-4%.

Как уже было сказано, морозостойкость материала — величина, напрямую зависящая от показателя его водопоглощения. Снижение показателя водопоглощения неизменно приводит к увеличению показателя морозостойкости. Возможно получение опилкобетонных блоков, имеющих показатели морозостойкости в пределах 75-100 циклов. А что же огнестойкость? Опилкобетон, приготовленный по определенной технологии, — материал либо слабогорючий, либо полностью не поддерживающий горения. Относительно высокая огнестойкость опилкобетона обусловлена прежде всего тем, что органический заполнитель надежно закрыт цементно-песчаной стенкой. Иными словами, каждая древесная пластинка герметично упакована в цементную скорлупу. При нагреве материала наблюдается самозатухание органических включений. Опилкобетонный блок с содержанием опилок около 50% при температуре 1100°-1200°С имеет предел огнестойкости более 2,5 часов. Несущая же способность такого блока не изменяется даже спустя три часа после начала воздействия высоких температур. Следует сказать, что по огнестойкости опилкобетон значительно превосходит популярный строительный материал пенополистиролбетон (группа горючести Г1 — трудногорючий материал). И уж если пенополистиролбетон полностью соответствует требованиям огнестойкости, предъявляемым к современным строительным материалам (заполнитель пенополистиролбетона — пенопластовые шарики — защищены от огня тем же, чем опилки в опилкобетоне), то опилкобетон — и подавно. По своим теплотехническим показателям опилкобетон полностью соответствует требованиям изменений №№ 3 и 4 СНИП II-3-79 «Строительная теплотехника», касающихся повышения теплосопротивления ограждающих конструкций зданий.

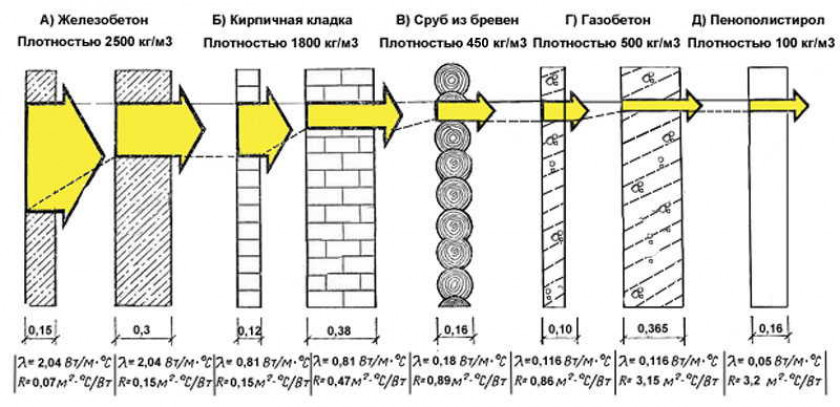

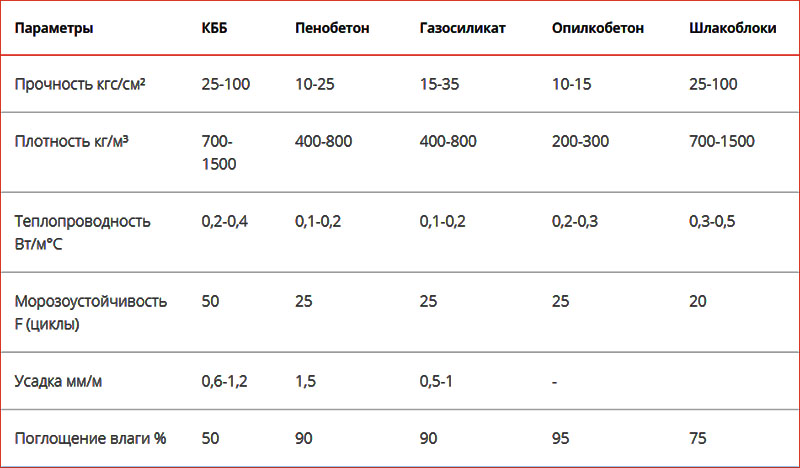

Относительно высокая огнестойкость опилкобетона обусловлена прежде всего тем, что органический заполнитель надежно закрыт цементно-песчаной стенкой. Иными словами, каждая древесная пластинка герметично упакована в цементную скорлупу. При нагреве материала наблюдается самозатухание органических включений. Опилкобетонный блок с содержанием опилок около 50% при температуре 1100°-1200°С имеет предел огнестойкости более 2,5 часов. Несущая же способность такого блока не изменяется даже спустя три часа после начала воздействия высоких температур. Следует сказать, что по огнестойкости опилкобетон значительно превосходит популярный строительный материал пенополистиролбетон (группа горючести Г1 — трудногорючий материал). И уж если пенополистиролбетон полностью соответствует требованиям огнестойкости, предъявляемым к современным строительным материалам (заполнитель пенополистиролбетона — пенопластовые шарики — защищены от огня тем же, чем опилки в опилкобетоне), то опилкобетон — и подавно. По своим теплотехническим показателям опилкобетон полностью соответствует требованиям изменений №№ 3 и 4 СНИП II-3-79 «Строительная теплотехника», касающихся повышения теплосопротивления ограждающих конструкций зданий. Так, теплопроводность опилкобетона плотностью 800 кг/м3 составляет 0,32 Вт/(м*оС). Заметим, что теплопроводность газо-/пенобетона плотности 600 кг/м3 (наиболее часто используемая в современном строительстве марка) — 0,24 Вт/(м*°С). Иными словами, опилкобетон по такому важнейшему показателю, как теплопроводность, вплотную приближен к поризованным бетонам — признанным лидерам современного строительства. Расчетный коэффициент теплопроводности железобетона — 2,04 (СНиП II-3-79), керамзитобетона — 0,92, глиняного кирпича — 0,81, сосны вдоль волокон — 0,35 Вт/(м*°С).

Так, теплопроводность опилкобетона плотностью 800 кг/м3 составляет 0,32 Вт/(м*оС). Заметим, что теплопроводность газо-/пенобетона плотности 600 кг/м3 (наиболее часто используемая в современном строительстве марка) — 0,24 Вт/(м*°С). Иными словами, опилкобетон по такому важнейшему показателю, как теплопроводность, вплотную приближен к поризованным бетонам — признанным лидерам современного строительства. Расчетный коэффициент теплопроводности железобетона — 2,04 (СНиП II-3-79), керамзитобетона — 0,92, глиняного кирпича — 0,81, сосны вдоль волокон — 0,35 Вт/(м*°С).

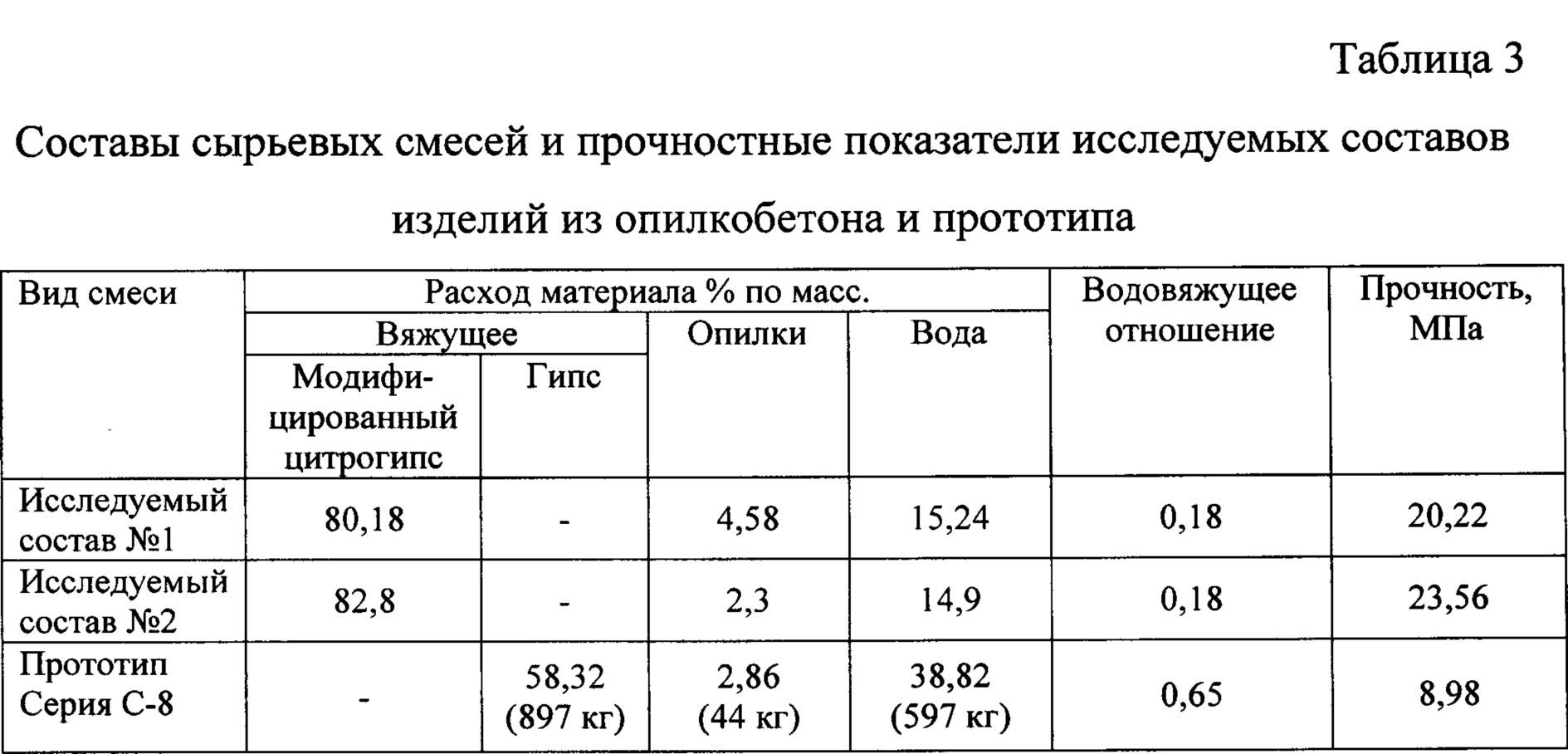

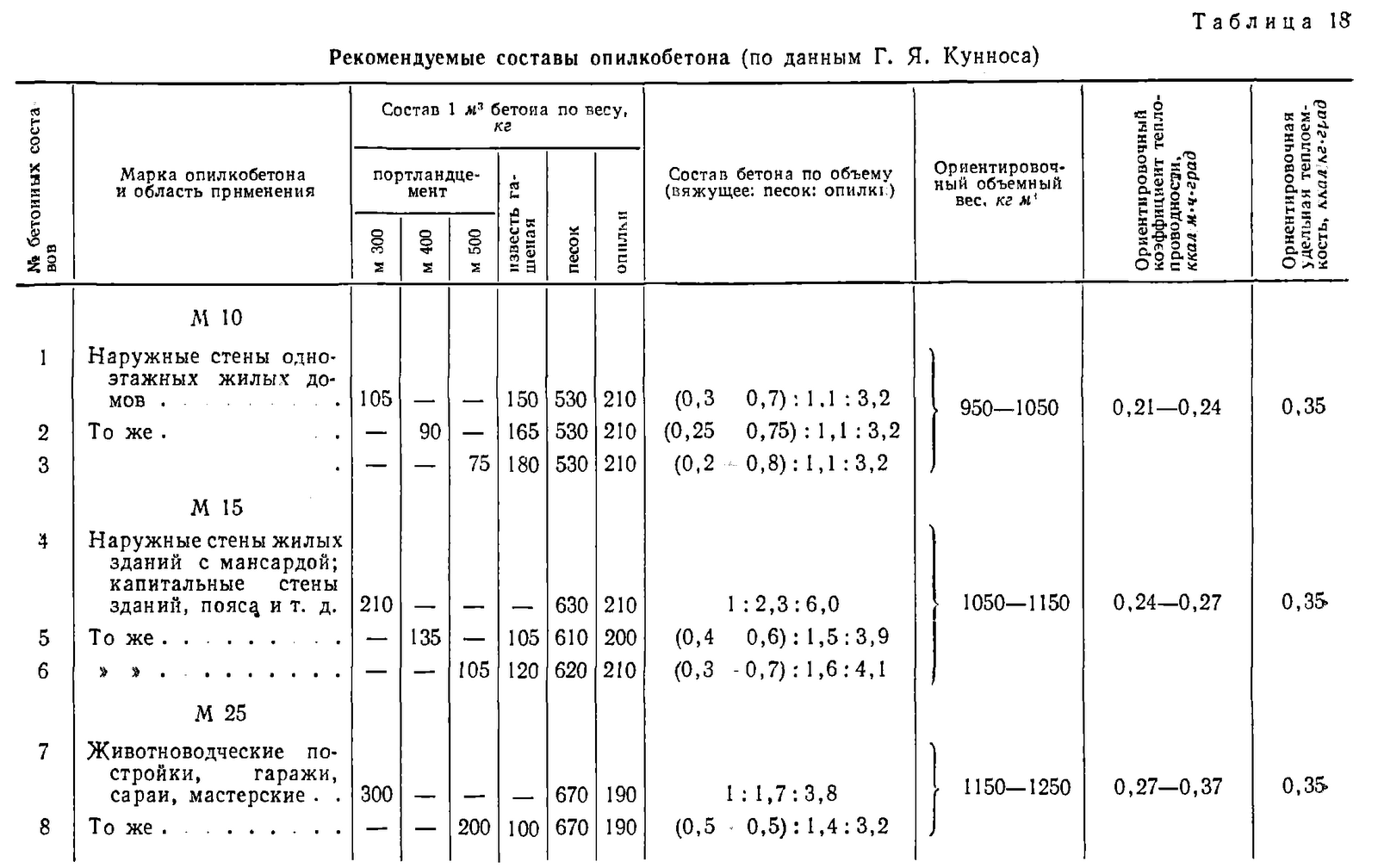

На практике стена из опилкобетона толщиной 40 см по показателям теплосопротивления превосходит кирпичную кладку толщиной 100 см. Благодаря значительному содержанию фиброподобных включений опилкобетонные блоки при проведении испытаний прочности на изгиб и на растяжение превосходят по этим важным показателям большинство традиционных строительных материалов, в том числе и пенобетоны. Предел прочности стенового блока на сжатие — важный показатель при расчете нагрузок для выбора типа перекрытий либо этажности строения. Опилкобетонные блоки могут изготавливаться как разнообразной плотности, так и различной прочности на сжатие. Изменяя соотношение заполнителя (опилки, стружка), вяжущего (цемент, известь), инертных составляющих (песок, шлак, зола), можно получить стеновой материал с заданными характеристиками плотности, прочности и, что немаловажно, стоимости. Широкие возможности получения материала требуемых свойств положительно влияют на рациональное использование компонентов смеси и снижение общих расходов на строительство. Так, при возведении одноэтажных построек хозяйственного назначения вполне достаточна прочность 20-25 кг/см2, что соответствует марке бетона на сжатие М25. При получении данной марки стенового камня наблюдается значительная экономия цемента. Для возведения жилых, в том числе многоэтажных, зданий может быть рекомендовано применение опилкобетонных блоков прочностью в пределах 50-98 кг/см2 (марка бетона на сжатие — в пределах М50-М100). Для получения максимальных значений прочности опилкобетонных блоков рекомендуется применение цемента марки М500 и модифицирующих добавок к бетону.

Опилкобетонные блоки могут изготавливаться как разнообразной плотности, так и различной прочности на сжатие. Изменяя соотношение заполнителя (опилки, стружка), вяжущего (цемент, известь), инертных составляющих (песок, шлак, зола), можно получить стеновой материал с заданными характеристиками плотности, прочности и, что немаловажно, стоимости. Широкие возможности получения материала требуемых свойств положительно влияют на рациональное использование компонентов смеси и снижение общих расходов на строительство. Так, при возведении одноэтажных построек хозяйственного назначения вполне достаточна прочность 20-25 кг/см2, что соответствует марке бетона на сжатие М25. При получении данной марки стенового камня наблюдается значительная экономия цемента. Для возведения жилых, в том числе многоэтажных, зданий может быть рекомендовано применение опилкобетонных блоков прочностью в пределах 50-98 кг/см2 (марка бетона на сжатие — в пределах М50-М100). Для получения максимальных значений прочности опилкобетонных блоков рекомендуется применение цемента марки М500 и модифицирующих добавок к бетону. При содержании опилок около 50% опилкобетонные блоки прекрасно поддаются механической обработке. Опилкобетон пилится, сверлится, гвоздится, при этом повышается качество кладочных работ и существенно сокращается расход стенового материала. Если при возведении стены требуется подгонка, блоки не откалываются, не рубятся, а максимально точно распиливаются ножовкой до требуемого размера. Цементная составляющая поверхности опилкобетонного блока — прекрасная основа для нанесения всех видов защитно- декоративных покрытий. Применение клеевых растворов при монтаже облицовочных материалов обеспечивает надежное сцепление с несущим опилкобетонным блоком. По удобству обработки опилкобетонный блок аналогичен пенобетонным и газосиликатным блокам. Способы обработки и особенности кладки блоков также существенно не отличаются. Широкие возможности получения опилкобетонных блоков заданных характеристик делают этот материал пригодным для выполнения полного объема общестроительных работ. Строительные опилкобетонные блоки — универсальный материал для возведения самостоятельных несущих ограждающих конструкций, утепления стен готовых построек, устройства фундаментов, заборов и столбов.

При содержании опилок около 50% опилкобетонные блоки прекрасно поддаются механической обработке. Опилкобетон пилится, сверлится, гвоздится, при этом повышается качество кладочных работ и существенно сокращается расход стенового материала. Если при возведении стены требуется подгонка, блоки не откалываются, не рубятся, а максимально точно распиливаются ножовкой до требуемого размера. Цементная составляющая поверхности опилкобетонного блока — прекрасная основа для нанесения всех видов защитно- декоративных покрытий. Применение клеевых растворов при монтаже облицовочных материалов обеспечивает надежное сцепление с несущим опилкобетонным блоком. По удобству обработки опилкобетонный блок аналогичен пенобетонным и газосиликатным блокам. Способы обработки и особенности кладки блоков также существенно не отличаются. Широкие возможности получения опилкобетонных блоков заданных характеристик делают этот материал пригодным для выполнения полного объема общестроительных работ. Строительные опилкобетонные блоки — универсальный материал для возведения самостоятельных несущих ограждающих конструкций, утепления стен готовых построек, устройства фундаментов, заборов и столбов.

Подготовил Сергей ЗОЛОТОВ

Строительство и недвижимость. Статья была опубликована в номере 11 за 2007 год в рубрике материалы и технологии

характеристика, отзывы строителей, плюсы и минусы

Содержание

- Что собой представляет опилкобетон

- Преимущества и недостатки

- Технология изготовления своими руками

- Подготовка опилок

- Изготовление бетона

- Формовка

- Окончательная сушка

- Технология возведения стен из опилкобетона

- Отделка стены

- Дополнительные свойства опилкобетона

- Отзывы строителей

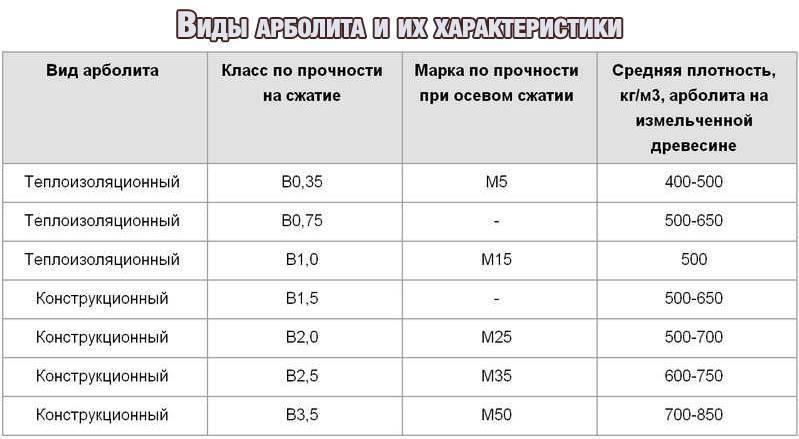

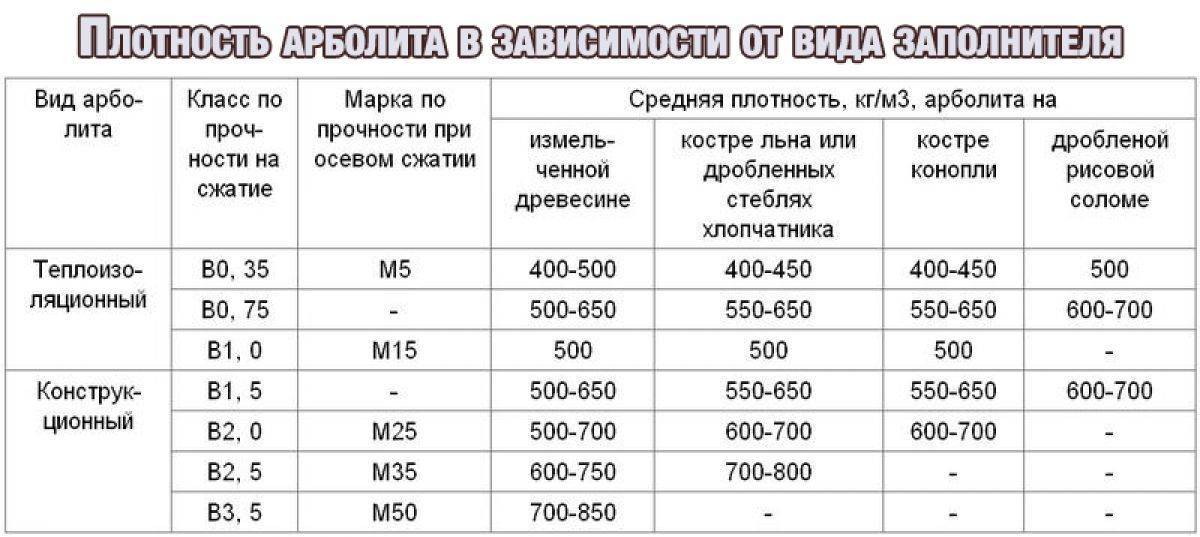

Один из основных строительных материалов – бетон – классифицируется по прочности. В зависимости от вида наполнителя он делится на легкие, тяжелые и сверхтяжелые. Опилкобетон относится к категории легких материалов, потому что в качестве наполнителя в нем используются опилки. Производство его налажено было в 60-х годах прошлого столетия в Советском Союзе. Свой ГОСТ под номером 19222-84 под названием «Арболит и изделия из него» он получил позже.

Необходимо отметить, что арболит не является опилкобетоном, и наоборот. Потому что в первом в качестве наполнителя используется щепа определенных размеров. Во втором опилки, как отходы деревообрабатывающего производства.

Что собой представляет опилкобетон

В состав бетона входят: деревянные опилки, цемент, песок, известь или глина. В зависимости от рецептуры раствора материал делится на марки, у каждой из которых свое назначение в плане применения в тех или иных строительных конструкциях.

| Марка | Пропорции компонентов | Плотность, кг/м? | |||

| Цемент, кг | Опилки, кг | Песок, кг | Глина или известь, кг | ||

| М5 | 25 | 100 | 25 | 100 | 500 |

| М10 | 50 | 100 | 100 | 75 | 650 |

| М15 | 75 | 100 | 175 | 50 | 800 |

| М20 | 100 | 100 | 250 | 25 | 950 |

Из двух первых марок опилкобетона изготавливают блоки, которые используются для возведения, теплоизоляции или ремонта стен сооружения. Две последние применяются в возведении самих стен (внутренних и наружных).

Две последние применяются в возведении самих стен (внутренних и наружных).

Обратите внимание на плотность материала, которая влияет на вес изделий. Максимальная плотность опилкобетона – 950 кг/м? (вес 1 куба равен 950 кг), у кирпича данный показатель – 1200, у дерева 700, у керамзитобетона – 1000, у пенобетона – 700. То есть, бетон на опилках находится в золотой середине, поэтому блоки из стружки и цемента обладают достаточно большой несущей способностью. Но необходимо понимать, что их используют только в малоэтажном строительстве, потому что сырьевой материал – легкий бетон.

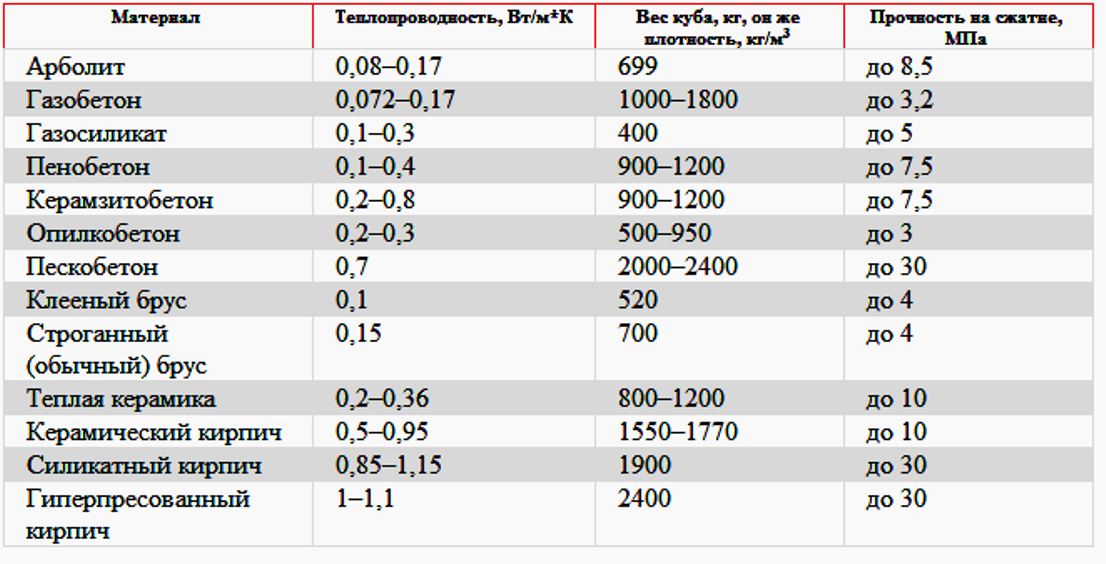

При этом блоки из опилкобетона в виду того, что их наполнителем является деревянные опилки, и стружки, обладают низкой теплопроводностью – 0,08-0,17 Вт/м К. К примеру, у кирпича теплопроводность равна 0,35, у дерева 0,23, у керамзитобетона 0,33, у пенобетона 0,16. Поэтому нередко блоки из цемента и опилок применяют, как утеплитель.

Рассматривая плюсы и минусы опилкобетона, необходимо в первую очередь обозначить, что изготовленные из него блоки – это стеновой строительный материал с отличными техническими и эксплуатационными характеристиками. К преимуществам можно добавить:

К преимуществам можно добавить:

- Экологичность материала, потому что в его состав не входят синтетические компоненты.

- Невысокий показатель водопоглощения, составляющий 8-12%. Это когда при воздействии воды материал впитывает в себя определенное ее количество в зависимости от веса самого изделия. Если стену, возведенную из блоков опилкобетона, покрыть защитными составами, то этот технический параметр снизится до 3%.

- Блоки из щепы и цемента (арболит) и из опилок и цемента относятся к категории негорючих материалов (НГ). Разрушаться камень начинает только при температуре +1200С. Но есть у этого материала один нюанс, касающийся высоких температур. Если в состав опилкобетона внесено большое количество песка, то температурный режим разрушения опускается до +573С. Просто под действием высоких температур песок меняет свою полиморфную модификацию. Он увеличивается в объеме, что способствует появлению глубоких трещин в камне.

- Несущая способность блоков – до 100 кг/см?, что является нормальным показателем для стеновых материалов.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500. - Строительные блоки из опилок и цемента легко поддаются обработке. Их можно резать, сверлить, гвоздить. Их не надо колоть или рубить, обычная ножовка легко справиться с камнем, точно подогнав его под требуемые размеры.

- Стены из опилкобетона легко подаются отделке или облицовке любыми строительными материалами за счет высокой адгезии поверхностей блоков.

Что касается недостатков, то в первую очередь надо обозначить, что опилки, как армирующий каркас, уступают щепе. Поэтому изделия из опилкобетона не могут похвастаться высокой прочностью на изгиб. А значит, можно говорить о неспособности этого материала к временной деформации без разрушения. Хотя в категории изделий из легкого бетона они превосходят многие материалы и изделия.

Опилки – материал рыхлый, он заполняет собой большое пространство, образуя поры. Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Технология изготовления своими руками

Сделать блоки из опилок и цемента своими руками – не проблема. Для этого потребуется все вышеописанные исходные материалы и несложное оборудование. А именно: форма для блоков, изготовленная из досок или листового металла. Если формы будут использоваться разово, к примеру, для изготовления блоков для возведения сарая из опилкобетона своими руками, то лучше использовать пиломатериал толщиною 20 мм.

Доски собираются в одну большую конструкцию, где формируют ячейки под размеры блоков. Количество ячеек ограничено лишь удобством использования оборудования. Сама форма должна быть разборной, поэтому ее элементы скрепляют между собой Г-образными шпильками с болтовым скреплением на гайку.

Необходимо отметить, что размеры блоков ГОСТом не установлены. Поэтому производитель работ выбирает эти показатели в зависимости от толщины стены дома, ширины проемов, способов укладки и прочего. Чаще выпускают блоки размерами: 120х250х140 и 132х275х154 мм.

Внимание! В процессе высыхания бетонный раствор на основе опилок подвергается усыханию, поэтому внутренние размеры формы должны быть на 10% больше параметров заливаемых блоков.

Подготовка опилок

Для изготовления опилкобетона лучше использовать опилки хвойных пород, из которых еловые лучше других. Причины:

- Содержание водорастворимых веществ в ели составляет 1,12%, у сосны 2,6-6,2, у березы 1,3-1,45, у дуба 2,5-7,3. Чем ниже процентное содержание, тем быстрее происходит соединение раствора с древесиной. Не происходит отторжение двух разных материалов.

- Скорость высыхания бетона. Если в нем использовались еловые опилки, то на высыхание блоков уходит до 12 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Чтобы понизить количество водорастворимых веществ в древесине, используют разные способы и технологии. К примеру:

- разложить опилки на солнце, тем самым понизив их влажность за счет испарения;

- вымочить сырьевой материал, чтобы с водой из него вышли водорастворимые вещества;

- обработать опилки хлористым кальцием или жидким стеклом.

Первые два способа – процесс продолжительный, который может занять 2-3 месяца. Последний имеет определенные нюансы: жидкое стекло делает древесину хрупкой, использовать хлористый кальций можно лишь в том случае, если дерево было предварительно хорошо просушено.

К подготовке опилок надо добавить и отсев. Оптимально – если материал будет однородным. Блоки из мелких опилок будут обладать высокой теплопроводностью, из больших низкой прочностью. Поэтому идеальный размер опилок – в пределах 1-2 см. Специалисты же рекомендуют брать опилки с пилорамы (ленточной или дисковой), с калибровочных и оцилиндровочных станков стружка для опилкобетона не подойдет, слишком большая.

Изготовление бетона

Что такое опилкобетон – это обычный бетон, в который вносят в качестве наполнителя опилки. Поэтому изготавливать его надо точно так же, как и в случае с обычным бетонным раствором. Главное – строго соблюдать рецептуру и последовательность вносимых ингредиентов. Для приготовления лучше использовать бетономешалку.

- В барабан бетономешалки засыпаются цемент и опилки.

- Затем небольшими порциями песок, чтобы он хорошо перемешался с основными компонентами.

- Далее строго по рецептуре глинное или известковое тесто, которое надо заранее приготовить.

- После тщательного перемешивания добавляется небольшими порциями вода.

Внимание! Готовый бетонный раствор определяется способом сжатия его небольшой части в кулаке. Должна образоваться пластинная масса, на поверхности которой, после сжатия останутся следы пальцев. При этом никаких капель воды.

Формовка

Готовый раствор помещают в формы, где он будет храниться несколько дней до максимальной усушки. Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Раствором заполняют ячейки и утрамбовывают. Через 2-5 дней (в зависимости от температуры сушки) формы открывают. В таком состоянии у них 30% прочность. Дальнейшая сушка проводится на открытом воздухе, на что может уйти не один месяц.

Если форма была изготовлена из досок, то внутренние плоскости ячеек закрывают полиэтиленовой пленкой, которая не дает влаге из бетона перейти в древесину. При этом пленка отделяет раствор от формы, что поможет при разборке конструкции, не влияя на целостность блоков. Если форма изготовлена из листового железа, то внутренние стенки надо промазать отработкой.

Если требуется изготовить блоки с отверстиями, тем самым облегчая стеновой материал, то необходимо приготовить деревянные или металлические штыри. Их устанавливают или до заливки раствора в ячейки, или после, втыкая в раствор на одинаковом расстоянии друг от друга.

Окончательная сушка

Сушить блоки из опилкобетона надо на воздухе, лучше не сквозняке, уложив их под навес и накрыв полиэтиленовой пленкой. При этом важно оставлять между ними зазоры для вентиляции. Обычно блоки собирают в столбы из двух камней. Нижние два укладывают на кирпичи, два верхних поперек нижних, и в такой последовательности на высоту до 10 камней.

Через три месяца опилкобетонный раствор в блоках наберет 90% от марочной прочности. Камни уже можно использовать в строительстве. Готовые изделия должны быть прочными и без изъянов в виде трещин. Чтобы проверить, насколько блок прочен, его необходимо сбросить на землю с высоты 1 м. Если он не раскололся, то прочность достаточна.

Технология возведения стен из опилкобетона

Строительство из опилкобетона дает возможность неплохо сэкономить. Ведь под строение из этого материала нет надобности возводить большой и сложный фундамент. Обычно выбирают мелкозаглубленный ленточный.

Что касается кладочного раствора, то здесь несколько вариантов:

- раствор на основе песка и цемента;

- теплоизоляционный готовый раствор с перлитом;

- клеевой состав для кладки блоков из ячеистого бетона.

Второй вариант предпочтительнее, потому что шов заполняется раствором, который не будет мостиком холода. А для дома из бетонных блоков это немаловажный фактор.

Сам процесс кладки проводится по идентичной технологии, связанный с другими блочными материалами. А именно:

- сборка начинается с углов здания;

- первый ряд блоков укладывается на песчано-цементный раствор, как самый прочный;

- по вертикали укладываемые камни сверяются отвесом или строительным уровнем;

- в горизонтальной плоскости сверка проводится посредству натянутой горизонтально нити;

- кладка проводится с перевязью (со смещением в пол или четверть камня), главное – вертикальные швы не должны совпадать;

- для упрочнения стеновой конструкции между блоками укладывают синтетическую армирующую сетку.

Если кладочный ряд должен быть заполнен не целым блоком, последний подрезается под требуемый размер. При этом учитывается толщина кладочного раствора (шва).

Отделка стены

Материал из опилок и цемента не подвергается усадке, потому что до укладки хорошо высушивается. Поэтому проводить отделку можно сразу после возведения стен и сооружения кровли.

В этом плане никаких ограничений нет. Это может быть штукатурка с последующей покраской, монтаж сайдинга, блок-хауса или вагонки, расшивка кирпичом, камнем и прочее. Что касается внутренней отделки, то чаще всего используют штукатурку с перлитом для увеличения теплоизоляционных свойств стены.

Дополнительные свойства опилкобетона

Хорошие теплоизоляционные качества опилкобетона стали причиной его использования для обшивки несущих конструкций домов. Используют его в данном случае в качестве утеплителя. Для утепления потолка или перекрытия применяют тонкие блоки толщиною 100 мм. Их или заливают в специально подготовленные формы, или нарезают из стандартных блоков. Для обшивки стен используют или камни стандартных размеров, или с уменьшенными параметрами. Для установки используют теплоизоляционные кладочные растворы.

Отзывы строителей

Отзывы строителей об опилкобетоне самые противоречивые. Кто-то считает, что это идеальный строительный материал, когда стоит задача – возвести хозяйственные постройки.

Антон, Санкт-Петербург, прораб: Работать с этим материалом одно удовольствие, он легко режется, в нем просто просверлить отверстия, делать штробы под электропроводку. Если правильно подойти к внешней отделке, то дом из опилкобетона будет смотреться не хуже кирпичного. Добавлю хорошие теплоизоляционные характеристики блоков.

Сергей Владимирович, Курск, инженер-строитель: В малоэтажном строительстве блоки из опилкобетона идеальный вариант для возведения стен. Конечно, надо сказать, что прочность у блоков не самая высокая, но для дома в два этажа они подойдут.

Кроме положительных отзывов есть и отрицательные.

Руслан, Махачкала: Дома сами сделали форму для блоков. Сами залили их и возвели пристройку к основному дому. После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

Бесплатные информационные бюллетени SCIRP

Copyright © 2006-2023 Scientific Research Publishing Inc. Все права защищены.

Вершина

Экспериментальное исследование механических и термических свойств бетона с использованием отходов в качестве заполнителя

. 2022 25 февраля; 15 (5): 1728.

дои: 10.3390/ma15051728.

Гаврил Сосой

1

2

, Шерифа Абид

2

, Маринела Барбута

1

, Андрей Бурлаку

1

, Мариус Костель Балан

1

, Мариус Браноэа

1

, Роберт Стефан Визитиу

1

, Фабрис Риголле

2

Принадлежности

- 1 Факультет гражданского строительства и строительных услуг, Технический университет им.

Георге Асаки, Яссы, 700050 Яссы, Румыния.

Георге Асаки, Яссы, 700050 Яссы, Румыния. - 2 IUSTI UMR 7343, Экс-Марсельский университет, 13453 Марсель, Франция.

PMID:

35268958

PMCID:

PMC8911287

DOI:

10.3390/ма15051728

Бесплатная статья ЧВК

Гаврил Сосой и др.

Материалы (Базель).

.

Бесплатная статья ЧВК

. 2022 25 февраля; 15 (5): 1728.

дои: 10.3390/ma15051728.

Авторы

Гаврил Сосой

1

2

, Шерифа Абид

2

, Маринела Барбута

1

, Андрей Бурлаку

1

, Мариус Костель Балан

1

, Мариус Браноэа

1

, Роберт Стефан Визитиу

1

, Фабрис Риголле

2

Принадлежности

- 1 Факультет гражданского строительства и строительных услуг, Технический университет им.

Георге Асаки, Яссы, 700050 Яссы, Румыния.

Георге Асаки, Яссы, 700050 Яссы, Румыния. - 2 IUSTI UMR 7343, Экс-Марсельский университет, 13453 Марсель, Франция.

PMID:

35268958

PMCID:

PMC8911287

DOI:

10.3390/ма15051728

Абстрактный

Непрерывный рост бетонной промышленности требует из года в год все большего количества цемента и натуральных заполнителей, что является причиной большей части глобальных выбросов CO 2 . Эти аспекты привели к тщательным исследованиям подходящего сырья. Принимая во внимание, что это сырье должно иметь устойчивый характер, а также низкое воздействие на загрязнение окружающей среды, замена обычных компонентов бетона остаточными отходами может привести к этим целям. Целью данной статьи является анализ плотности, прочности на сжатие и теплопроводности девяти составов бетона с различным содержанием отходов: четырех смесей с 10%, 20%, 40% и 60% заполнителей из измельченных ПЭТ-бутылок и 10% золы-уноса в качестве цемента. частичная замена; смесь с 60% отходов полистирола 4-8 мм и 10% золы-уноса; смесь с 20% отходов полистирола 4-8 мм, 10% отходов полистирола 0-4 мм и 10% золы-уноса; смесь с 50% отходов полистирола 4-8 мм, 20% отходов полистирола 0-4 мм и 20% золы-уноса две смеси с 10% золы-уноса и 10% и 40% отходов опилок соответственно. Использование 60% заполнителей ПЭТФ, 60% гранул полистирола 4-8 мм или 20% полистирола 0-4 мм вместе с 50% полистирола 4-8 мм привело к получению легкого бетона плотностью менее 2000 кг. /м 3 . Эти смеси также продемонстрировали наилучшие результаты с точки зрения теплопроводности после бетонной смеси с 40% опилок. Что касается прочности на сжатие, то смесь с 10 % ПЭТ дала результат, очень близкий к эталонной смеси, в то время как смеси с 20 % ПЭТФ, 40 % ПЭТФ, 30 % полистирола и 10 % опилок соответственно показали значения от 22 МПа до 25 МПа.

Целью данной статьи является анализ плотности, прочности на сжатие и теплопроводности девяти составов бетона с различным содержанием отходов: четырех смесей с 10%, 20%, 40% и 60% заполнителей из измельченных ПЭТ-бутылок и 10% золы-уноса в качестве цемента. частичная замена; смесь с 60% отходов полистирола 4-8 мм и 10% золы-уноса; смесь с 20% отходов полистирола 4-8 мм, 10% отходов полистирола 0-4 мм и 10% золы-уноса; смесь с 50% отходов полистирола 4-8 мм, 20% отходов полистирола 0-4 мм и 20% золы-уноса две смеси с 10% золы-уноса и 10% и 40% отходов опилок соответственно. Использование 60% заполнителей ПЭТФ, 60% гранул полистирола 4-8 мм или 20% полистирола 0-4 мм вместе с 50% полистирола 4-8 мм привело к получению легкого бетона плотностью менее 2000 кг. /м 3 . Эти смеси также продемонстрировали наилучшие результаты с точки зрения теплопроводности после бетонной смеси с 40% опилок. Что касается прочности на сжатие, то смесь с 10 % ПЭТ дала результат, очень близкий к эталонной смеси, в то время как смеси с 20 % ПЭТФ, 40 % ПЭТФ, 30 % полистирола и 10 % опилок соответственно показали значения от 22 МПа до 25 МПа. МПа, значения, подходящие для использования в конструкциях.

МПа, значения, подходящие для использования в конструкциях.

Ключевые слова:

бетон на цементной основе; прочность на сжатие; экологический бетон; теплопроводность; агрегаты отходов.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Зольная пыль от Holboca Electric…

Рисунок 1

Зола-унос Холбокской электростанции.

Рисунок 1

Зола-унос Холбокской электростанции.

Рисунок 2

Природные заполнители, используемые в бетоне…

Рисунок 2

Природные заполнители, используемые в бетонной смеси.

фигура 2

Природные заполнители, используемые в бетонной смеси.

Рисунок 3

Агрегаты из отходов, используемые в…

Рисунок 3

Заполнители из отходов, используемые в бетонной смеси: ( a ) измельченная ПЭТ-бутылка;…

Рисунок 3

Заполнители из отходов, используемые в бетонной смеси: ( a ) измельченная ПЭТ-бутылка; ( b ) полистирол гранулированный; ( c ) опилки/отходы древесины.

Рисунок 4

Вид образцов бетона: (…

Рисунок 4

Вид образцов бетона: ( a ) образцы бетона кубической формы, ( b…

Рисунок 4

Вид образцов бетона: ( a ) образцы бетона кубической формы, ( b ) образцы бетона в форме плиты.

Рисунок 5

Экспериментальные испытания компрессионного…

Рисунок 5

Экспериментальное испытание прочности на сжатие.

Рисунок 5

Экспериментальное испытание на прочность при сжатии.

Рисунок 6

Изменение плотности для тестируемых…

Рисунок 6

Изменение плотности испытанных образцов бетона.

Рисунок 6

Изменение плотности испытанных образцов бетона.

Рисунок 7

Изменение прочности на сжатие для…

Рисунок 7

Изменение прочности на сжатие испытанных образцов бетона.

Рисунок 7

Изменение прочности на сжатие испытанных образцов бетона.

Рисунок 8

Изменение плотности в зависимости от сжатия…

Рисунок 8

Изменение плотности в зависимости от прочности на сжатие для бетона с отходами: ( a )…

Рисунок 8

Изменение плотности в зависимости от прочности на сжатие для бетона с отходами: ( a ) бетон с отходами измельченного ПЭТФ; ( b ) бетон с гранулированным полистиролом; ( c ) бетон с опилками; ( d ) бетон с отходами измельченного ПЭТФ и опилок.

Рисунок 9

Экспериментальное устройство.

Рисунок 9

Экспериментальное устройство.

Рисунок 9

Экспериментальное устройство.

Рисунок 10

Изменение теплопроводности.

Рисунок 10

Изменение теплопроводности.

Рисунок 10

Изменение теплопроводности.

Рисунок 11

Изменение теплопроводности в зависимости от…

Рисунок 11

Изменение теплопроводности в зависимости от плотности.

Рисунок 11

Изменение теплопроводности в зависимости от плотности.

Рисунок 12

Изменение прочности на сжатие по сравнению с…

Рисунок 12

Изменение прочности на сжатие в зависимости от плотности.

Рисунок 12

Изменение прочности на сжатие в зависимости от плотности.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Характеристики бетона, изготовленного из вторичных продуктов: переработанных крупных заполнителей, переработанного цементного раствора и смеси летучей золы и шлака.

Калиновска-Вихровска К., Павлучук Э., Болтрик М., Хименес Дж. Р., Фернандес-Родригес Дж. М., Суэскум Моралес Д.

Kalinowska-Wichrowska K, et al.

Материалы (Базель). 2022 15 февраля; 15 (4): 1438. дои: 10.3390/ma15041438.

Материалы (Базель). 2022.PMID: 35207975

Бесплатная статья ЧВК.Сжимающие и термические свойства легкого неконструкционного бетона, содержащего заполнители побочных продуктов промышленного производства.

Фарина И., Мочча И., Салцано С., Сингх Н., Садролодабаи П., Коланджело Ф.

Фарина I и др.

Материалы (Базель). 2022 6 июня; 15 (11): 4029. дои: 10.3390/ma15114029.

Материалы (Базель). 2022.PMID: 35683327

Бесплатная статья ЧВК.Инженерные свойства легкого щелочноактивированного бетона на основе отработанных опилок: экспериментальная оценка и численный прогноз.

Алабдулджаббар Х., Хусейн Г.Ф., Сэм А.Р., Алуеф Р., Алгаифи Х.А., Алескар А.

Алабдулджаббар Х. и др.

Материалы (Базель). 2020 2 декабря; 13 (23): 5490. дои: 10.3390/ma13235490.

Материалы (Базель). 2020.PMID: 33276508

Бесплатная статья ЧВК.Твердые сельскохозяйственные отходы как источник дополнительных вяжущих материалов в развивающихся странах.

Чандра Пол С.

, Мбеве ПБК, Конг С.Ю., Шавия Б.

, Мбеве ПБК, Конг С.Ю., Шавия Б.Чандра Пол С. и др.

Материалы (Базель). 3 апр. 2019 г.; 12(7):1112. дои: 10.3390/ma12071112.

Материалы (Базель). 2019.PMID: 30987183

Бесплатная статья ЧВК.Обзор.

Современное состояние использования отходов древесной золы в качестве экологически эффективного строительного материала: обзор.

Мартинес-Гарсия Р., Джагадеш П., Зайд О., Шербаною А.А., Фрайле-Фернандес Ф.Дж., де Прадо-Хиль Дж., Кайди С.М.А., Градинару К.М.

Мартинес-Гарсия Р. и соавт.

Материалы (Базель). 2022 3 августа; 15 (15): 5349. дои: 10.3390/ma15155349.

Материалы (Базель). 2022.PMID: 35955288

Бесплатная статья ЧВК.Обзор.

Посмотреть все похожие статьи

Цитируется

Инновационная пассивная и экологически чистая система повышения энергоэффективности зданий.

Бурлаку А., Сосой Г., Абид К., Барбута М., Вердес М., Визитиу Р.С., Браноэа М.

Бурлаку А. и др.

Материалы (Базель). 2022 17 октября; 15 (20): 7224. дои: 10.3390/ma15207224.

Материалы (Базель). 2022.PMID: 36295290

Бесплатная статья ЧВК.Влияние добавок каменной пыли в качестве заменителя мелкого заполнителя на свойства цементных композитов. Обзор.

Добишевска М., Багкал О., Бейчиоглу А., Гулиас Д., Кёксал Ф., Ниедостаткевич М., Урунверен Х.

Добишевская М. и соавт.

Материалы (Базель). 2022 18 апреля; 15 (8): 2947. дои: 10.3390/ma15082947.

Материалы (Базель). 2022.PMID: 35454638

Бесплатная статья ЧВК.Обзор.

Рекомендации

Сантамоурис М., Василакопулу К. Настоящее и будущее энергопотребление зданий: проблемы и возможности на пути к декарбонизации.

E-Prime Adv. электр. англ. Электрон. Энергия. 2021;1:100002. doi: 10.1016/j.prime.2021.100002.

E-Prime Adv. электр. англ. Электрон. Энергия. 2021;1:100002. doi: 10.1016/j.prime.2021.100002.—

DOI

Эндрю М. Глобальные выбросы CO2 от производства цемента, 1928–2018 гг. Земля Сист. науч. Данные. 2019;11:1675–1710. doi: 10.5194/essd-11-1675-2019.

—

DOI

Гуо Р., Ван Дж., Бинг Л., Тонг Д., Сиаис П., Дэвис С.Дж., Эндрю Р.М., Си Ф., Лю З. Глобальное поглощение CO2 цементом в 1930–2019. Земля Сист. Данные. 2020; 13: 1791–1805. doi: 10.5194/essd-13-1791-2021.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500. Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Георге Асаки, Яссы, 700050 Яссы, Румыния.

Георге Асаки, Яссы, 700050 Яссы, Румыния. Георге Асаки, Яссы, 700050 Яссы, Румыния.

Георге Асаки, Яссы, 700050 Яссы, Румыния.

, Мбеве ПБК, Конг С.Ю., Шавия Б.

, Мбеве ПБК, Конг С.Ю., Шавия Б.

E-Prime Adv. электр. англ. Электрон. Энергия. 2021;1:100002. doi: 10.1016/j.prime.2021.100002.

E-Prime Adv. электр. англ. Электрон. Энергия. 2021;1:100002. doi: 10.1016/j.prime.2021.100002.