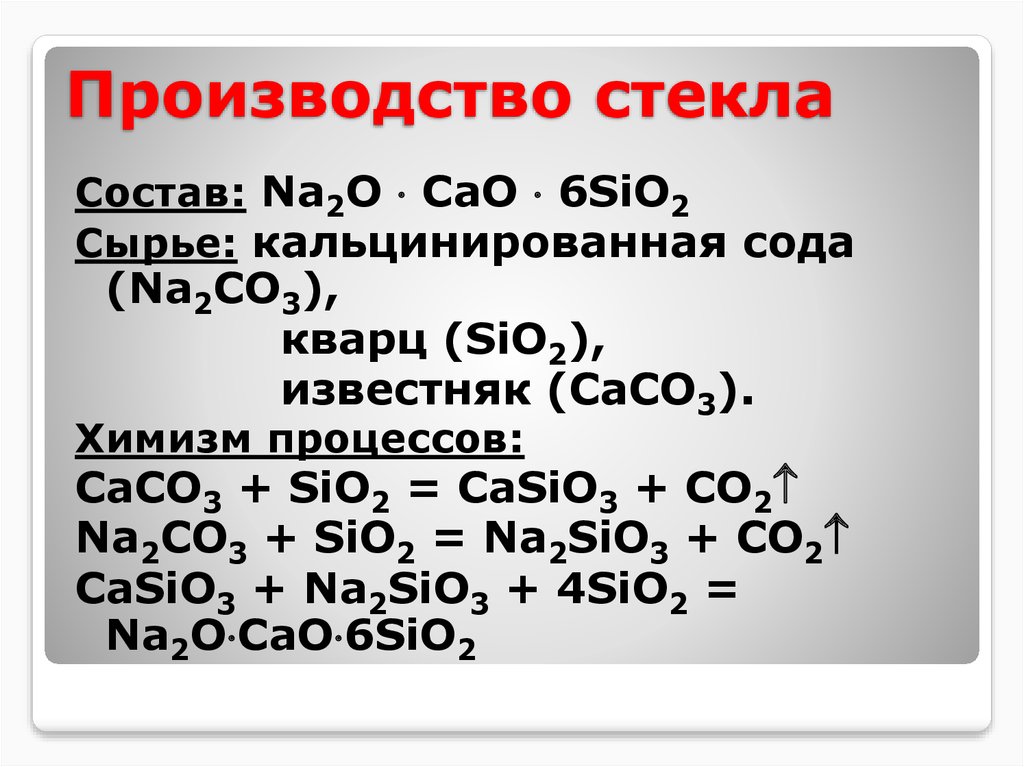

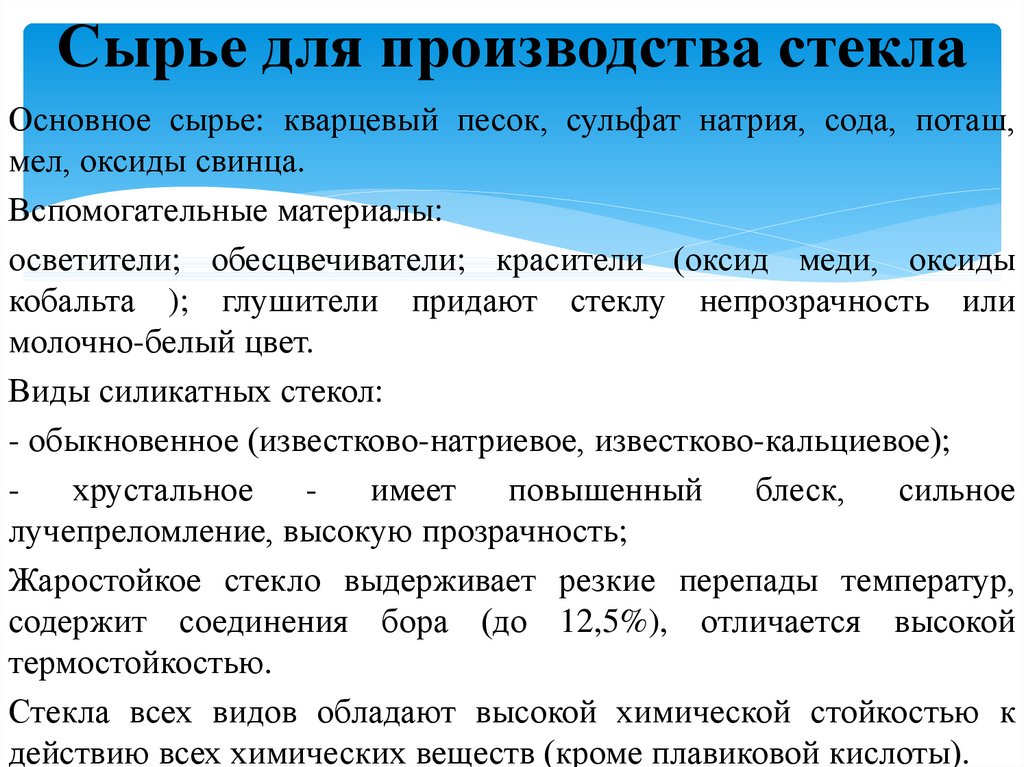

Основные компоненты сырья для производства стекла: Сырье для производства стекла

LOW SEEDS AND BUBBLES SILICATE GLASS WITH LOW MELT TEMPERATURE

Минько Н.И.1, Лавров Р.В.2

Доктор технических наук1, профессор; аспирант2, Белгородский государственный технологический университет (БГТУ) им. В.Г Шухова

НОВОЕ В ТЕХНОЛОГИИ СИЛИКАТНОГО СТЕКЛА

Аннотация

Предложен способ получения силикатного стекла с улучшенным осветлением и одновременным снижением температуры варки стекла по сравнению с традиционным способом . Рассматриваемый способ позволяет исключить или уменьшить традиционные осветлители из состава стекольной шихты, провести предварительную обработку традиционных материалов для получения стекла с целью повышения интенсификации стекловарения, полностью заменить кальцинированную соду на каустик или щелочесодержащий отход.

Ключевые слова: интенсификация процессов стекловарения, щелочной концентрат, гидроксиды щелочных и щелочеземельных металлов, декрепитация, осветление, газовые включения,«мошка».

Minjko N.I.1, Lavrov R.V.2

doctor of engineering1, professor; graduate student2, Belgorod State Technological University named after V. G. Shoukhov

LOW SEEDS AND BUBBLES SILICATE GLASS WITH LOW MELT TEMPERATURE

Abstract

A manner producing low seeds and bubbles glass was obtained. It allows to reduce glass melt temperature, eliminate or use less amount fining agents, to intensify silicate process batch materials before melting, to replace soda on the caustic or waste liquor.

Keywords: pre-processing of raw materials, alkali concentrate, hydroxides alkali and earth-alkali metals, decrepitation, seeds, gas bulbs.

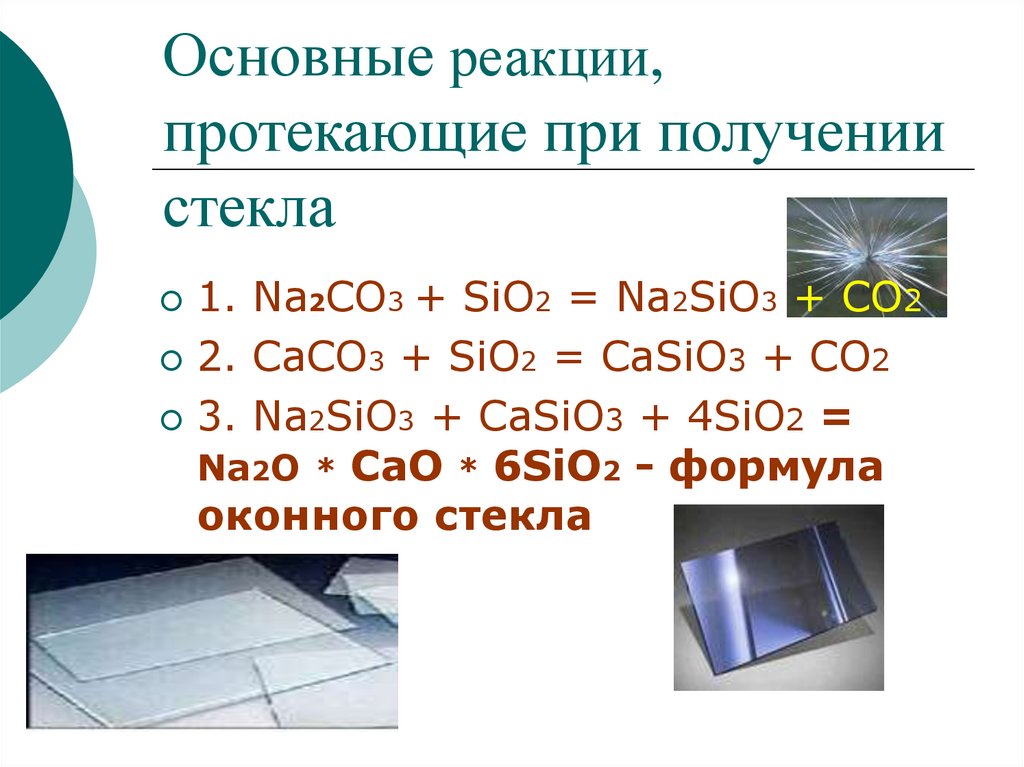

Получение стекла представляет собой сложный физико-химический процесс, основными стадиями которого являются силикатообразование, стеклообразование, осветление, гомогенизация и охлаждение стекломассы. Если процессы силикато- и стеклообразования для натрий-кальций-силикатных стекол могут заканчиваться при 1150 — 1250 °С, то для освобождения стекломассы от газовых включений (осветления) – необходима температура 1450 – 1550 °С [1]. Протекающие процессы осветления и гомогенизации занимают при указанной температуре длительное время, для ускорения процесса осветления необходимо использовать различные «грязные» с точки зрения экологии осветляющие добавки, например, сульфат. Выбросы выделяющегося SO3, например в Европе, ограничены согласно директиве ЕС № 2008/50/EC от 21 мая 2008 года, превышение которых ведет к остановке деятельности предприятия.

Протекающие процессы осветления и гомогенизации занимают при указанной температуре длительное время, для ускорения процесса осветления необходимо использовать различные «грязные» с точки зрения экологии осветляющие добавки, например, сульфат. Выбросы выделяющегося SO3, например в Европе, ограничены согласно директиве ЕС № 2008/50/EC от 21 мая 2008 года, превышение которых ведет к остановке деятельности предприятия.

Качество подготовки традиционных сырьевых материалов и стекольной шихты напрямую влияет на процессы осветления и гомогенизации. Например, сегрегация компонентов стекольной шихты отрицательно сказывается на протекании всех стадий получения стекла.

Традиционные сырьевые материалы, такие как карбонаты щелочных и щелочноземельных металлов, при нагревании выделяют большое количество углекислого газа, который с одной стороны, положительно влияет на процессы осветления и гомогенизации, с другой стороны, уносит пылевидные составляющие шихты, служит источником загрязнения окружающей среды.

На процессы осветления и гомогенизации отрицательно влияет декрепитация карбонатов щелочноземельных металлов при нагревании. Процесс термического разложения известняка, магнезита, доломита, содержащие карбонаты Mg и Ca, сопровождается растрескиванием, образованием пылевидных частиц, часть которых уносится печными газами и откладывается на огнеупорах и в регенеративной системе стекольной печи, а другая часть, оставшаяся в расплаве, является источником “мошки” в стекломассе.

Целью исследования являлось получение силикатного стекла с пониженной температурой варки , гомогенизации и осветления без использования или с уменьшением количества осветляющих добавок по сравнению со стеклом, сваренным по традиционному способу .

Снижение температуры варки стекла возможно при проведении предварительной обработки основного сырьевого компонента стекольной шихты , содержащего SiO2 [2]. Наиболее эффективным является взаимодействие источника кристаллического кремнезема с каустиком, заменяющим кальцинированную соду в стекольной шихте, с получением промежуточного продукта – щелочного концентрата (ЩК), состоящего из основных кристаллических фаз в виде кварца и метасиликата натрия со следами дисиликата [3-5].

Несмотря на многочисленные плюсы использования щелочного концентрата: (интенсификация процессов силикатообразования на стадии подготовки стекольной шихты, повышение однородности состава стекольной шихты, уменьшение уноса твердых составляющих шихты , снижение выбросов СО2, снижение температуры варки) получение и применение ЩК имело ряд недостатков.

В связи с отсутствием в шихте на основе ЩК карбоната натрия и одновременным присутствием карбонатов щелочноземельных металлов сваренное стекло содержало большое количество мошки [6]. Содержание Na2O в стекле не соответствовало расчетному, ЩК содержал остаточный NaOH в количестве более 5 % .

Проведенные исследования с целью устранения недостатков ЩК показали, что введение в состав ЩК карбонатов щелочноземельных металлов позволило уменьшить значение остаточного каустика в ЩК до значения, не обнаруживающимся методом РФА; получить промежуточный продукт –ЩК с основными кристаллическими фазами в виде β-кварца, метасиликата натрия со следами дисиликата и силикатами щелочноземельных металлов.

Уменьшение остаточного NaOH в составе ЩК стало возможным: за счет протекания дополнительных реакций силикатообразования между каустиком, кварцевым песком и сырьевым источником карбонатов щелочноземельных металлов; за счет высвобождающегося CO2 при разложении карбоната магния (450-550 °С), который связывает остаточный каустик до Na2CO3.

Применение поправочного коэффициента 1,05 для каустика при расчете рецепта шихты на основе ЩК (по аналогии с коэффициентом на улетучивание 1,032 для кальцинированной соды) обеспечило полное соответствие содержания оксида натрия в ЩК и в стекле на его основе.

Из литературных источников известно о снижении декрепитации карбонатов щелочноземельных металлов в случае предварительной обработки растворами каустика различной концентрации [7], поэтому введение в состав ЩК источников не только уменьшает остаточный NaOH за счет протекания дополнительных реакций силикатообразования силикатов кальция и магния , но снижает декрепитацию источников карбонатов щелочноземельных металлов .

Известно, что частичная или полная замена карбонатов щелочных и щелочноземельных металлов и алюминия на соответствующие гидроксиды улучшает осветление силикатного стекла, способствует уменьшению количеству газовых включений в виде пузырей и мошки в стекломассе [8].

С целью снижения мошки в силикатном стекле на основе ЩК в составы экспериментальных шихт было решено ввести гидроксиды щелочноземельных металлов и алюминия (Ca(OH)2, Mg(OH)2, Al(OH)3) в различных сочетаниях с традиционными сырьевыми компонентами.

За основу был взято силикатное стекло состава (SiO2 – 71,86 ; Na2O – 13,82 ; Al2O3 – 2,12 ; CaO – 10,1; MgO – 2,1), рецепты шихт наиболее значимых результатов приведены в таблице .

Максимальная температура варки экспериментальных стекло составила 1480 °С, время подъема от 1380 °С до 1480 °С составило 1 час , после чего печь была выключена, для снятия термических напряжений температура в печи была снижена до 800°С с последующей герметизацией загрузочного отверстия. Варка проводилась в электрической печи без добавления шихты в тигли в процессе варки.

Варка проводилась в электрической печи без добавления шихты в тигли в процессе варки.

Таблица 1 — Сырьевые материалы и рецепты шихт исследуемых стекол

| Сырьевые

материалы | Рецепты шихт (в.ч) | |||

| а | б | в | г | |

| Кв. песок | 71,63 | 63,8 | 63,53 | 63,8 |

| Сода | — | — | 22,15 | — |

| ПШК | — | 10,82 | 11,42 | 10,82 |

| Мел | — | 12,32 | 12,34 | 12,32 |

| Доломит | — | 10,47 | 10,49 | 10,47 |

| MgCO3 | 4,03 | — | — | — |

| Сульфат | — | 0,69 | 0,72 | — |

| NaOH | 18,88 | 17,17 | — | 17,17 |

| Ca(OH)2 | 13,63 | — | — | — |

| Mg(OH)2 | — | — | — | — |

| Al(OH)3 | 3,1 | — | — | — |

Сравнительные варки стекол на основе экспериментальных шихт и стекла на традиционной основе показали (рис. ), что осветление стекла на основе шихты на основе: ЩК, имеющего в своем составе источник карбонатов щелочноземельных металлов; гидроксида кальция, гидроксида алюминия, заменяющих традиционные сырьевые компоненты, проходит лучше, чем в стекле на традиционной основе с применением осветлителей (сульфата), что делает возможным исключить из состава экспериментальной шихты традиционные осветлители (рис3). Стекло на основе шихты из ЩК, традиционных сырьевых компонентов и осветлителя (сульфата) содержало меньше газовых включений, чем стекло на традиционной основе с осветлителем в виде сульфата.

), что осветление стекла на основе шихты на основе: ЩК, имеющего в своем составе источник карбонатов щелочноземельных металлов; гидроксида кальция, гидроксида алюминия, заменяющих традиционные сырьевые компоненты, проходит лучше, чем в стекле на традиционной основе с применением осветлителей (сульфата), что делает возможным исключить из состава экспериментальной шихты традиционные осветлители (рис3). Стекло на основе шихты из ЩК, традиционных сырьевых компонентов и осветлителя (сульфата) содержало меньше газовых включений, чем стекло на традиционной основе с осветлителем в виде сульфата.

Рис. 3 — Образцы экспериментальных стекол : а)- на основе ЩК в составе с техническим MgCO3; гидроксидов Ca и Al; без осветлителей, б) – на основе ЩК и традиционных сырьевых компонентов с осветлителем в виде сульфата, в) на основе традиционных сырьевых компонентов с добавлением осветлителя(сульфата) , г) на основе ЩК и традиционных сырьевых компонентах без осветлителя

Литература

- Гулоян Ю.

А . Физико-химические основы технологии стекла .-Владимир : «Транзит-Икс» .-2008.- С.398-399.

А . Физико-химические основы технологии стекла .-Владимир : «Транзит-Икс» .-2008.- С.398-399. - Минько Н.И., Лавров Р.В.Бессодовая технология силикатных стекол. //УДК 666.1 . Сборник докладов 7-ой международной конференции «Стеклопрогресс XXI».- Саратов.: ООО «Буква» .-2014 .-С.31-37 .

- Пат. RU2152363 России, МПК C03B1/00, C03C1/02 . Сырьевой концентрат для производства стекла и керамики и способ его получения /Молчанов В.Н., Поляков В.Н., Демидов И.А. и др./ — опубл. 10.07.2000; http://www1.fips.ru/.

- Заявка RU2007131721 России, МПК C03C1/00. Щелочной концентрат для получения стекла и способ его применения с целью снижения атмосферных выбросов углекислоты и твердых составляющих шихты /Молчанов В.Н., Лавров Р.В./ — опубл. 27.02.2009; http://www1.fips.ru/.

- Пат. RU 2107666 , 27.03.1998. Голубев М.Н.,Захаров И.С. Способ подготовки шихты для производства стекла//http://www1.fips.ru.

- Минько Н.И., Лавров Р.В. Щелочной концентрат для производства стекла// Стекло и керамика -2014.

-№10.-С.25-30.

-№10.-С.25-30. - Пат. WO2010031834 , 26.10.2007 . Pickbrenner Arnd .Manufacture of material on the basis of calcium-and/or magnesium carbonate having a redused decrepitation tendency // http://worldwide.espacenet.com .

- Пат. US2013281281 , 24.10.2013. Dejneka Matthew. Silicate glasses having low seed concentration // http://worldwide.espacenet.com.

References

- Gulojan Ju.A . Fiziko-himicheskie osnovy tehnologii stekla .-Vladimir : «Tranzit-Iks» .-2008.- S.398-399.

- Min’ko N.I., Lavrov R.V.Bessodovaja tehnologija silikatnyh stekol. //UDK 666.1 . Sbornik dokladov 7-oj mezhdunarodnoj konferencii «Stekloprogress XXI».- Saratov.: OOO «Bukva» .-2014 .-S.31-37 .

- Pat. RU2152363 Rossii, MPK C03B1/00, C03C1/02 . Syr’evoj koncentrat dlja proizvodstva stekla i keramiki i sposob ego poluchenija /Molchanov V.N., Poljakov V.N., Demidov I.A. i dr./ — opubl. 10.07.2000; http://www1.fips.ru/.

- Zajavka RU2007131721 Rossii, MPK C03C1/00.

Shhelochnoj koncentrat dlja poluchenija stekla i sposob ego primenenija s cel’ju snizhenija atmosfernyh vybrosov uglekisloty i tverdyh sostavljajushhih shihty /Molchanov V.N., Lavrov R.V./ — opubl. 27.02.2009; http://www1.fips.ru/.

Shhelochnoj koncentrat dlja poluchenija stekla i sposob ego primenenija s cel’ju snizhenija atmosfernyh vybrosov uglekisloty i tverdyh sostavljajushhih shihty /Molchanov V.N., Lavrov R.V./ — opubl. 27.02.2009; http://www1.fips.ru/. - Pat. RU 2107666 , 27.03.1998. Golubev M.N.,Zaharov I.S. Sposob podgotovki shihty dlja proizvodstva stekla//http://www1.fips.ru.

- Min’ko N.I., Lavrov R.V. Shhelochnoj koncentrat dlja proizvodstva stekla// Steklo i keramika -2014. -№10.-S.25-30.

- Pat. WO2010031834 , 26.10.2007 . Pickbrenner Arnd .Manufacture of material on the basis of calcium-and/or magnesium carbonate having a redused decrepitation tendency // http://worldwide.espacenet.com .

- Pat. US2013281281 , 24.10.2013. Dejneka Matthew. Silicate glasses having low seed concentration // http://worldwide.espacenet.com.

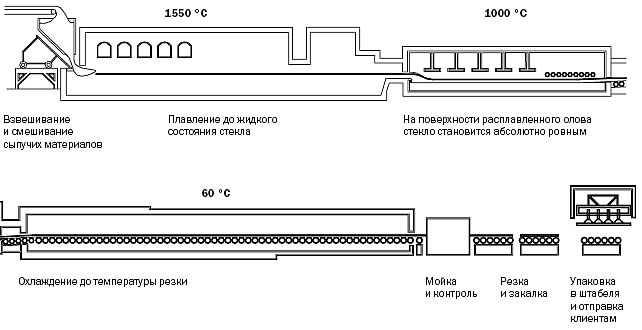

Правильный выбор оборудования для производства стекла :: BusinessMan.ru

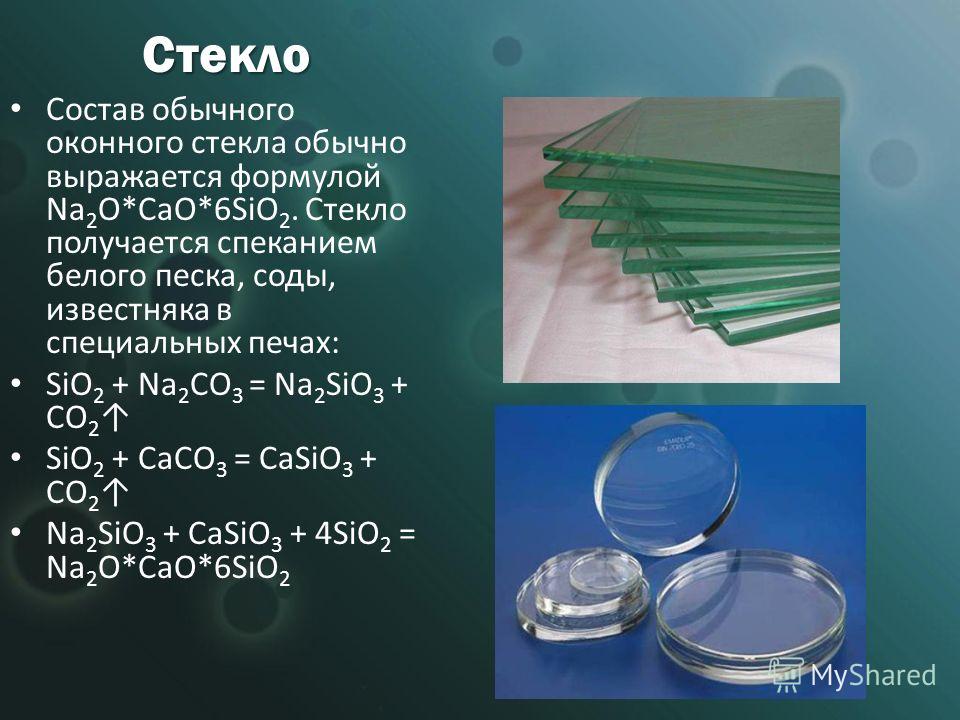

Стекло – это один из самых распространенных материалов, который используется во всех сферах жизни. Причем он может иметь разные технические и декоративные характеристики. Процесс изготовления представленного материала является достаточно непростым. Поэтому выбор оборудования для производства стекла должен быть сделан очень ответственно, чтобы вам не пришлось терять доход из-за брака.

Причем он может иметь разные технические и декоративные характеристики. Процесс изготовления представленного материала является достаточно непростым. Поэтому выбор оборудования для производства стекла должен быть сделан очень ответственно, чтобы вам не пришлось терять доход из-за брака.

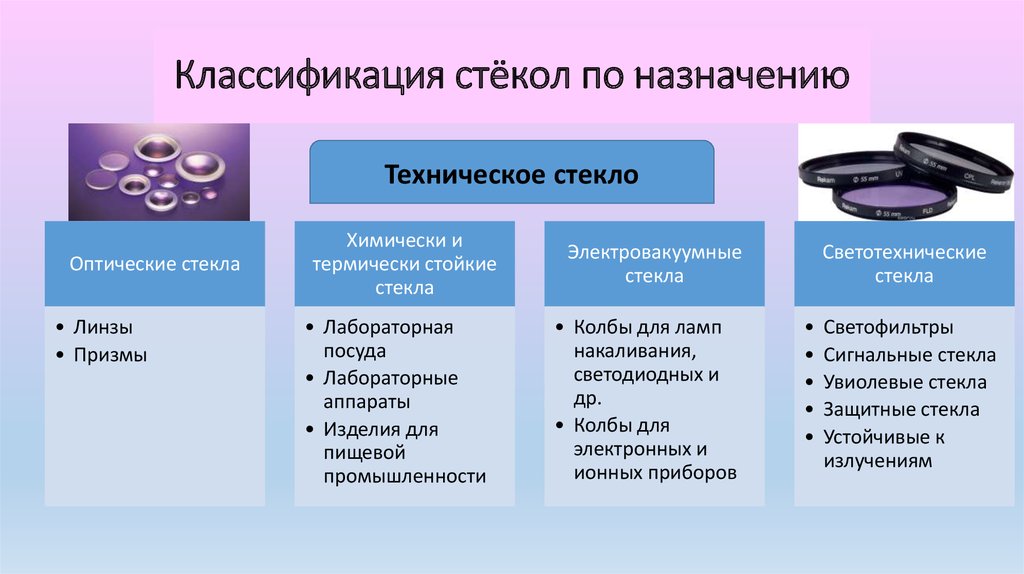

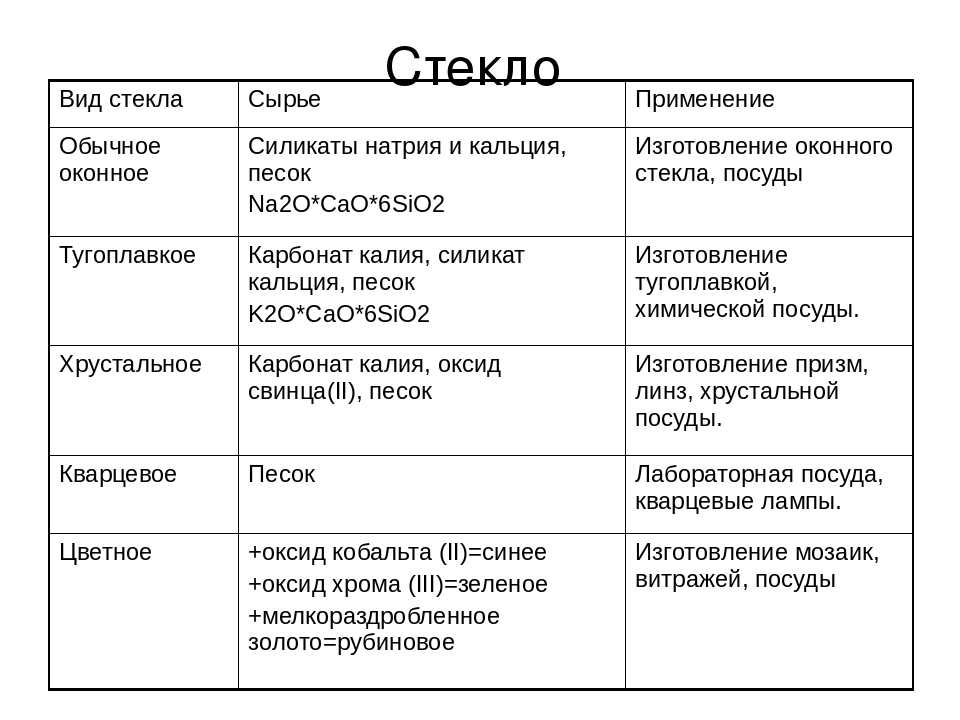

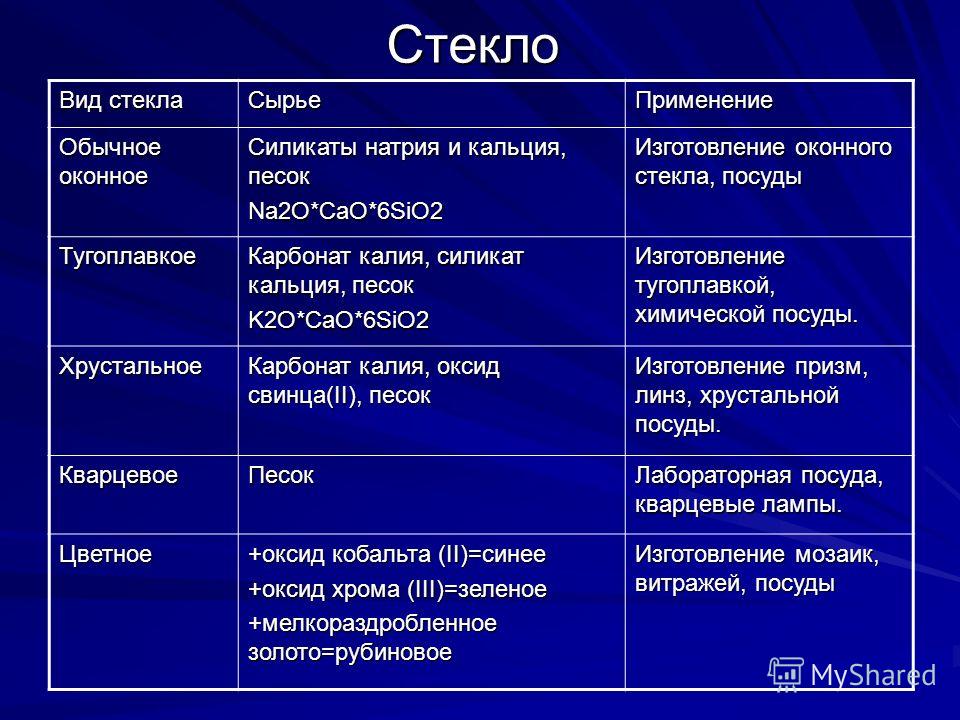

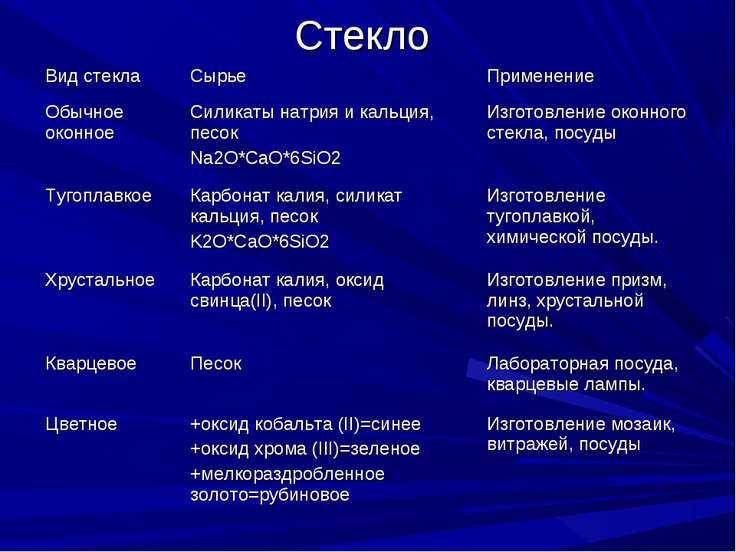

Какие виды материала бывают?

Для начала рассмотрим, какие типы стекла вы можете изготавливать. Самыми основными являются такие виды материала:

- Обычное зеленое стекло. Оно изготавливается только из песка.

- Прозрачное стекло. Для производства нужно использовать не только песок, но и перлаш. Естественно, такой материал является более дорогим.

- Хрусталь. Для изготовления берется горный хрусталь и перлаш. При этом песка не требуется. Однако следует учесть, что первый компонент добывается в ограниченных количествах, поэтому такие изделия буду стоить очень дорого.

Благодаря различным добавкам, а также химическим, термическим и механическим процедурам, из представленного материала можно делать все, что угодно: посуду, мебель, строительный материал.

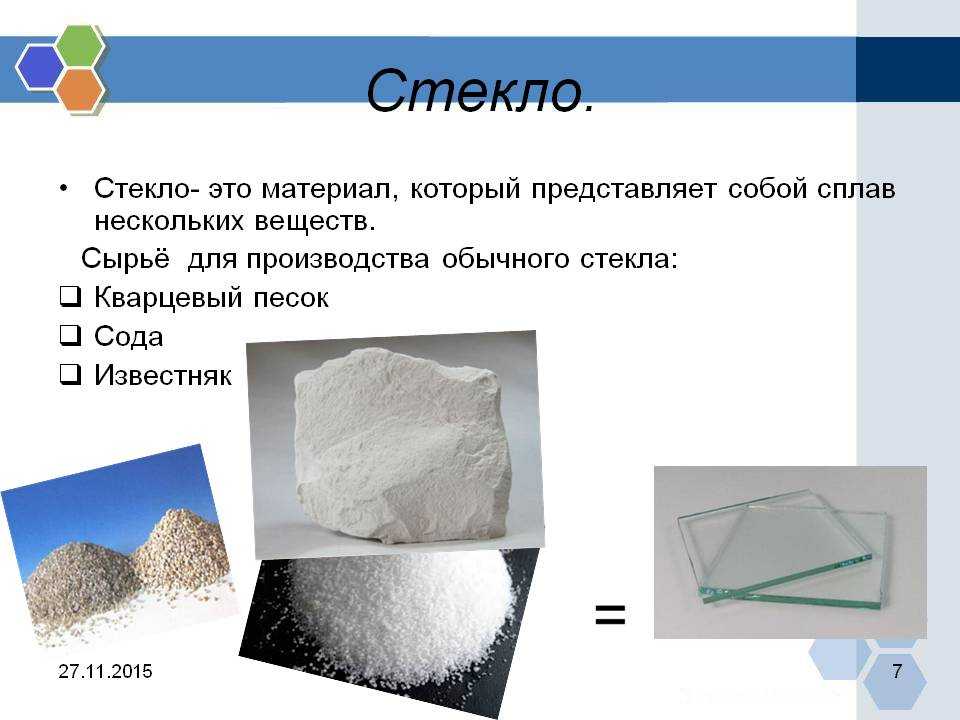

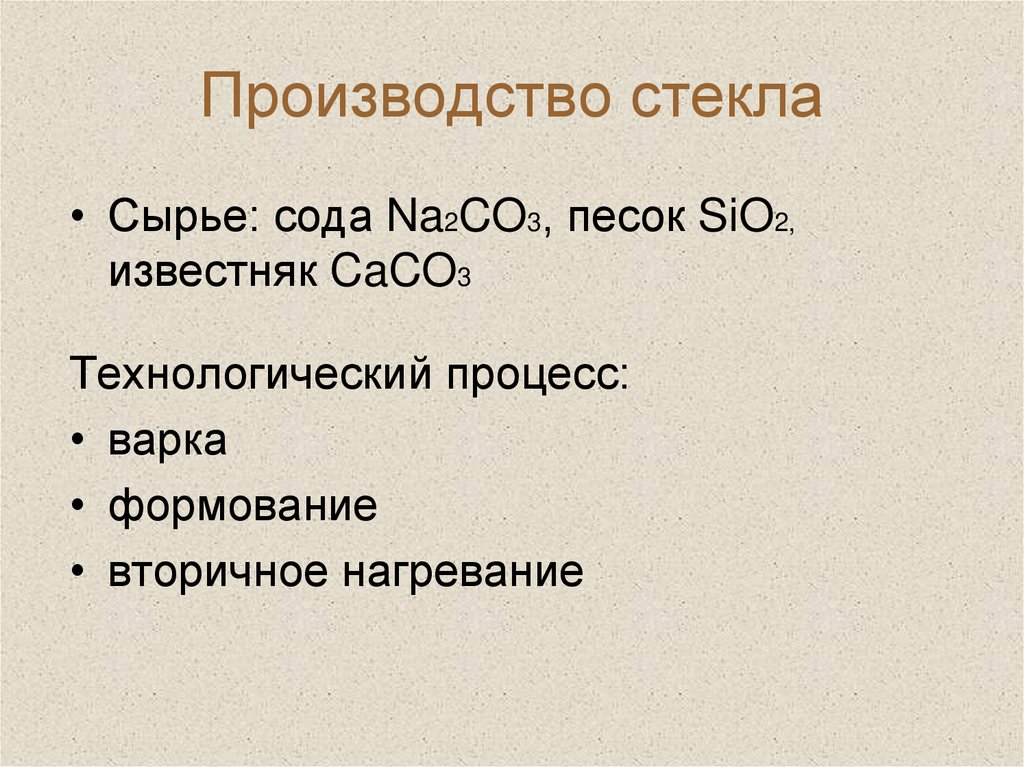

Из чего изготавливается стекло?

В принципе, каких-либо особых компонентов для работы не требуется. Выбор сырья для производства стекла должен быть тщательным, ведь от этого во многом зависит качество готовой продукции. Следует отметить, что представленный материал изготавливается только из натуральных компонентов.

Для работы вам понадобится высококачественный песок, сода и известняк. Естественно, существуют и другие добавки, которые способны изменить характеристики готового продукта. Перед тем как осуществить выбор оборудования для производства стекла, необходимо подготовить сырье.

Особенности выбора компонентов

Естественно, перед началом самого процесса изготовления, необходимо обязательно все подготовить. Например, кварцевый песок для производства стекла должен быть очень качественным. Хотя именно этот компонент является самым доступным. Перед использованием его нужно хорошо отсортировать, промыть без применения каких-либо чистящих средств.

Известняк и сода для производства стекла не требуют каких-либо сложных обработок. Благодаря высокой температуре, все эти компоненты под воздействием высокой температуры превращаются в одну массу.

Какая аппаратура нужна для работы?

Теперь можно, собственно, узнать, какие станки необходимы и как сделать правильный выбор оборудования для производства стекла. Итак, вам понадобятся:

- электронные весы, при помощи которых вы сможете правильно вымерять необходимые пропорции компонентов;

- специальная печь, которая может нагреваться до 1600 градусов и более;

- ванна с оловом, при помощи которой вы можете охладить массу;

- роликовый конвейер;

- станок для резки стекла на элементы заданного размера.

В принципе, линия для изготовления представленного материала чаще всего автоматизирована. В любом случае, во время работы нужно быть очень аккуратным и осторожным, особенно возле печи, где температура очень большая.

Как сделать правильный выбор?

Итак, для того чтобы ваше производство было прибыльным, необходимо определиться с аппаратурой. Прежде всего, она должна быть достаточно мощной, так как от этого зависит количество материала, которое вы сможете дать в сутки. Кроме того, выбор оборудования для производства стекла определяет и качество получаемого продукта.

Прежде всего, она должна быть достаточно мощной, так как от этого зависит количество материала, которое вы сможете дать в сутки. Кроме того, выбор оборудования для производства стекла определяет и качество получаемого продукта.

Например, вам необходимы аппараты, которые смогут хорошо очистить песок от примесей. Также следует обратить внимание на конвейер, так как именно при помощи этого механизма производится окончательное охлаждение материала.

Покупать оборудование нужно только у проверенного производителя, который обладает положительными отзывами, хорошей репутацией. В случае если вам не хватает средств на новые станки, можете приобрести уже подержанные.

Естественно, они должны быть в хорошем состоянии. Особое внимание нужно обратить на основные агрегаты — печи для производства стекла, так как без них работа невозможна. Кроме того, они должны полностью соответствовать всем стандартам качества, ведь их можно считать объектом повышенной опасности.

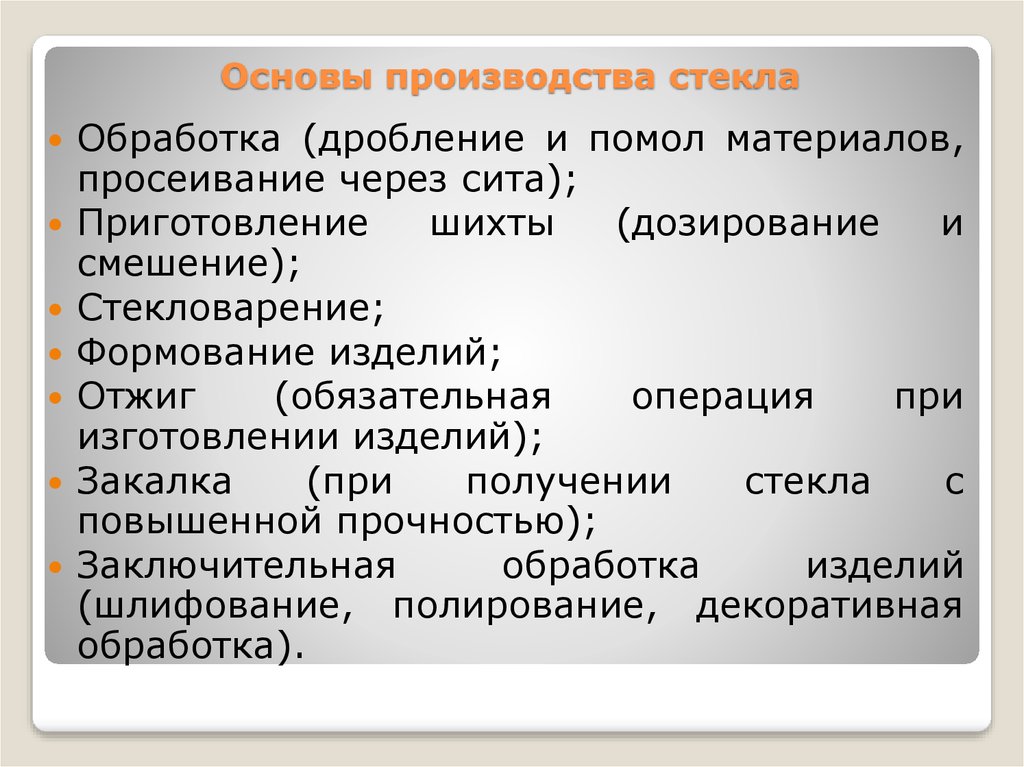

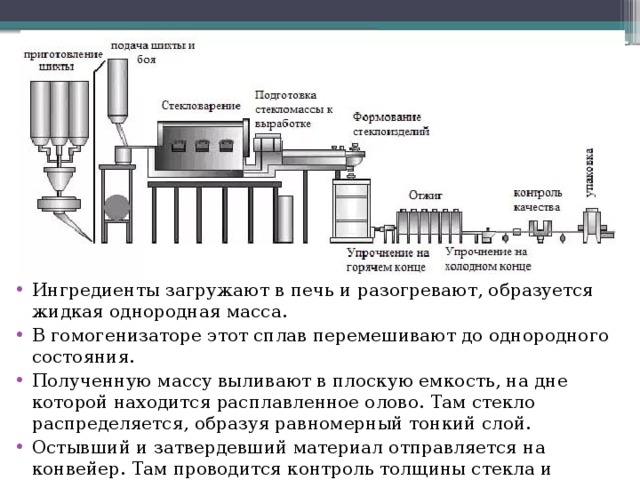

Технология производства стекла

Теперь следует рассмотреть, как, собственно, производится изготовление данного материала. Итак, для начала песок складируется и готовится к переплавке. Он должен быть очень качественным: без дополнительных примесей, с одинаковым размером фракций.

Итак, для начала песок складируется и готовится к переплавке. Он должен быть очень качественным: без дополнительных примесей, с одинаковым размером фракций.

Далее сырье засыпается в печь, где при высокой температуре оно превращается в жидкую смесь, то есть все песчинки склеиваются и образуют одно целое. При этом они не могут вернуться в первоначальное состояние, так как масса слишком быстро остывает.

Во время плавки песка к общей массе добавляются необходимые компоненты, которые придают стеклу то или иное качество. Далее кашица освобождается ото всех пузырьков воздуха. Затем вся эта масса перемещается в ванну, наполненную оловом, которое имеет меньшую температуру.

Поэтому охлаждение стекла производится постепенно. Однако после ванны температура нагрева массы еще достаточно высокая. При резком охлаждении материал может потрескаться. Именно в оловянной ванне смесь становится гладкой и прозрачной.

Далее стекло попадает на конвейер, где и продолжает остывать. Здесь и формируется своеобразная «простыня», которая двигается по специальным роликам. В крайней точке конвейера установлено автоматическое оборудование, которое контролирует качество готового материала: одинакова ли толщина по всей площади стекольного листа, есть ли внутри полотна пузыри с воздухом, которые портят функциональность и внешний вид элементов. Если огрехи незначительные, то они устраняются на этом же этапе.

В крайней точке конвейера установлено автоматическое оборудование, которое контролирует качество готового материала: одинакова ли толщина по всей площади стекольного листа, есть ли внутри полотна пузыри с воздухом, которые портят функциональность и внешний вид элементов. Если огрехи незначительные, то они устраняются на этом же этапе.

Далее полотно подъезжает к резаку, который разделяет сплошной лист на отдельные элементы. Те обрезки, которые остаются после этого, опять отправляются в печь вместе с очередной порцией сырья.

Теперь вы знаете, как осуществить выбор оборудования для производства стекла, а также технологию этого процесса. Удачи!

Витропаркур | Компоненты стекла

Из чего сделано стекло?

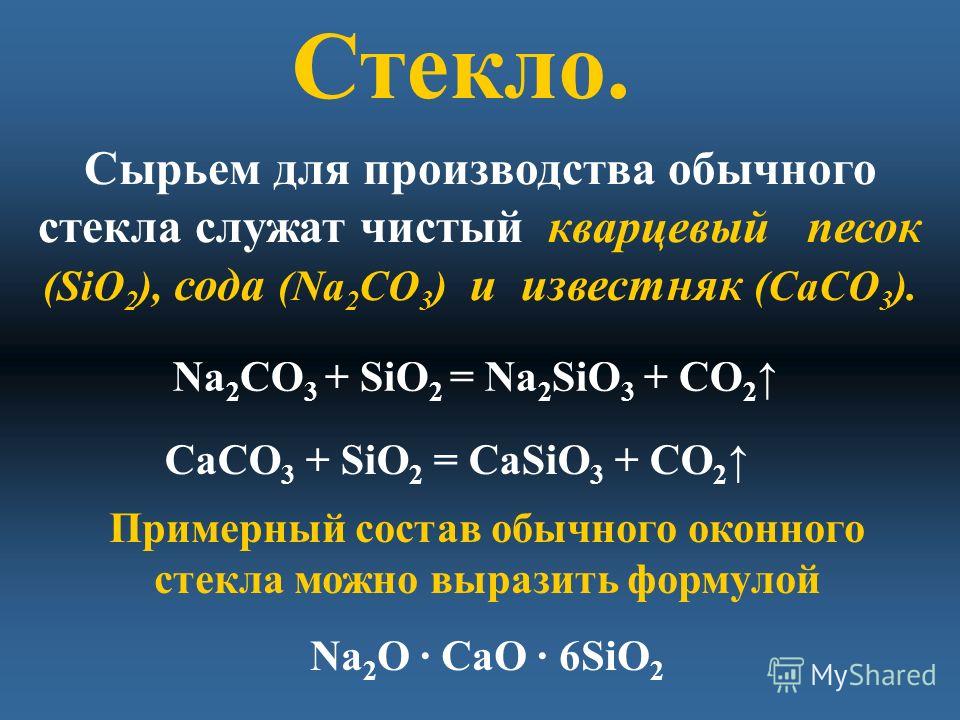

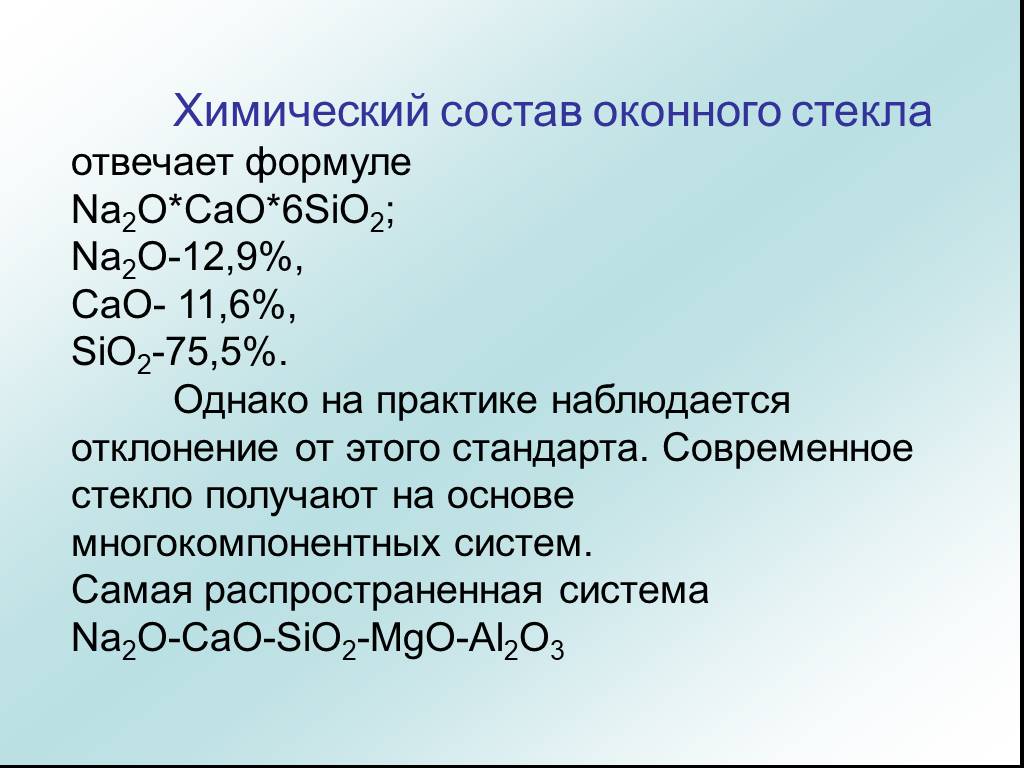

Наиболее распространенными типами стекла, используемыми сегодня (для строительства, тары и т. д.), являются известково-натриевые стекла, т.е. в основном состоящие из кремнезема (SiO2), натрия (Na) и кальция (Ca). Силикагель является основным компонентом стекла: почти 70% массы. Кварцевые пески содержат в основном кремнезем. Силикагель является стеклообразующим элементом (оксидом, образующим стекловидную сеть) стекла.

д.), являются известково-натриевые стекла, т.е. в основном состоящие из кремнезема (SiO2), натрия (Na) и кальция (Ca). Силикагель является основным компонентом стекла: почти 70% массы. Кварцевые пески содержат в основном кремнезем. Силикагель является стеклообразующим элементом (оксидом, образующим стекловидную сеть) стекла.

Температура плавления кремнезема 1700°C. Чтобы понизить эту температуру (менее 1400°С), в качестве флюса добавляют карбонат натрия (Na2CO3), который составляет около 14% по массе. В прошлом и в других странах мира использовались другие агенты текучести.

Наконец, для стабилизации этих сырьевых материалов добавляют известняк (CaCO3), магнезию (MgO) или глинозем (Al2O3) в количестве примерно 10% по массе.

«Стеклобой» или «фритта» (переработанное, очищенное и измельченное стекло) также используется для снижения температуры плавления. Он добавляется в различных пропорциях к этому сырью.

Добавки и красители составляют от 5 до 6% масс.

Красители представляют собой оксиды металлов. Введенные в структуру стекла в виде ионов, они поглощают одну или несколько длин волн белого света. Таким образом, именно избирательное восприятие сияния создает определенный цвет. Оксид кобальта, например, поглощает оранжевый цвет, в результате чего получается синее стекло.

Введенные в структуру стекла в виде ионов, они поглощают одну или несколько длин волн белого света. Таким образом, именно избирательное восприятие сияния создает определенный цвет. Оксид кобальта, например, поглощает оранжевый цвет, в результате чего получается синее стекло.

Все эти элементы, собранные в очень точных пропорциях, нагреваются в печи примерно до 1500°C, чтобы превратить их в жидкое стекло.

Откуда берется сырье?

Кремнезем — один из основных компонентов земной коры (более 60%). В природе кремнезем очень распространен в виде кварца: в виде кварца, в виде халцедона или в аморфном виде, в виде диатомита (состоящего из остатков одноклеточных водных микроводорослей с кремниевой оболочкой).

Известняк (CaCO3), горная порода, состоящая в основном из карбоната кальция, является основным стабилизатором стекла. Известняк, используемый для старинного стекла, был получен из карбонизированных ракушек в песке. Сегодня производство стекла извлекает выгоду из чрезвычайно чистого природного известняка.

Плавящие агенты

На протяжении многих лет использовались различные флюсы. Большинство из них имеют общие щелочные элементы, такие как натрий (Na), калий (K) и даже кальций (Ca). Потоки в первых стаканах представляли собой пепел галофитных растений (растений, адаптированных к соленой среде, таких как солянка или мангровые заросли). Они уже давно используются в качестве текучих агентов для производства венецианских стекол.

Во времена Римской империи использовался натрон, минеральная сода, которую добывали в выступающей части соленых озер или лагун в Нижнем Египте (север современного Египта). Термин «натрон» происходит от слова Уади Натрун или Вади-эль-Натрун («долина натрон», засушливый регион в западной пустыне Египта, к западу от Каира). Римляне производили натронное (натриевое) стекло в промышленных масштабах вдоль восточного побережья Средиземного моря (Израиль, Сирия, Палестина). Это стекло было доставлено морем в Европу, где мастерские переплавили его и превратили в готовый продукт.

В средневековой Европе использовали древесную золу. Это привело к получению калиевых стекол, которые были менее стабильны, чем старые стекла. Местное производство необработанного стекла и производство готовых изделий располагались под одной крышей («Hüttenglasproduktion»). Впоследствии стали выпускаться стекла на основе свинца (богемское стекло, английский хрусталь).

В настоящее время для термостойкого стекла используются другие флюсы, такие как бура. Также производится промышленная кальцинированная сода.

Окрашивающее стекло

Вот несколько примеров металлических красителей и цветов, которые они производят:

Оксид меди (I) или оксид меди (Cu 2 O) зеленый

Оксид меди (II) или оксид меди (CuO) синий

Хром (Cr) зеленый или зелено-синий

Оксид железа (II) или оксид железа (FeO) коричневый

Оксид марганца (II) (MnO 2 ) фиолетовый

Изменения цвета могут наблюдаться в зависимости от стадии окисления иона.

Антикварное стекло, изготовленное из природного сырья, имело зеленый или голубоватый оттенок. Поэтому было необходимо отбелить их, чтобы они хорошо выглядели. Римляне использовали сурьму или марганец для получения чистого прозрачного стекла.

Венецианское стекло или хрусталь изготавливались из чрезвычайно чистого кварцевого песка и золы растений, которые выщелачивались для извлечения соли. Именно Анджело Баровье, потомок давней семейной традиции стеклоделов, около 1450 года придумал очищать растительную золу.

Знаменитые рубиново-красные очки окрашены наночастицами металлической меди и золота.

Окрашенное медью красное стекло становится непрозрачным после определенной толщины. Для сохранения прозрачности это стекло почти всегда состоит из тонких слоев красного цвета, нанесенных на прозрачное стекло: слои цветов накладываются путем погружения капли (массы расплавленного стекла) в один или несколько слоев красного расплавленного стекла.

Библиография

У. Бергманн, Р. Хаслер, Ю. Жолидон, А. Кайзер, Б. Курманн-Шварц, С. Трюмплер, Raconte-moi le vitrail , Suisse du Vitrail, Ромон, 2001

Бергманн, Р. Хаслер, Ю. Жолидон, А. Кайзер, Б. Курманн-Шварц, С. Трюмплер, Raconte-moi le vitrail , Suisse du Vitrail, Ромон, 2001

М. -ЧАС. Chopinet, Les couleurs du verre (industriel) , 7 e Entretiens Physique-Industrie, 2003

J.-M. Haussonne, Céramiques et verres : принципы и методы разработки , Presses Polytechniques et universitaires romandes, 2005

J.-P. Houdaer, La coloration des verres , in Cours sur la couleur au Collège de France, 2005 г.

Жан Фалиппу, Verres — Aspects théoriques, Techniques de l’ingénieur, 2001 г. et ses application, Glas Trösch Holding, Bützberg, 2013

Encyclopaedia Universalis

Wikipedia

http://www.infovitrail.com

http://amisverriers.e-monsite.com/pages/le-verre/la-composition -du-verre.html

Влияние добавки доломита на структуру и свойства многокомпонентных амфиболитовых стекол

1. Хатер Г. Стеклокерамика в системе CaO–MgO–Al 2 O 3 –SiO 2 на основе промышленных отходов. J. Некристалл. Твердые вещества. 2010; 356:3066–3070. doi: 10.1016/j.jnoncrysol.2010.02.030. [CrossRef] [Google Scholar]

J. Некристалл. Твердые вещества. 2010; 356:3066–3070. doi: 10.1016/j.jnoncrysol.2010.02.030. [CrossRef] [Google Scholar]

2. Барбьери Л., Корради А., Ланчелотти И., Де Оливейра А.П.Н., Аларкон О.Е. Зарождение и рост кристаллов MgO-CaO-Al 2 O 3 -SiO 2 Стекло с добавлением стальной летучей золы. Варенье. Керам. соц. 2004; 85: 670–674. дои: 10.1111/j.1151-2916.2002.tb00148.x. [CrossRef] [Google Scholar]

3. Ринкон Дж. М. Переработка стекла и керамики для переработки промышленных отходов. Ключ инж. Матер. 2016; 663:11–22. doi: 10.4028/www.scientific.net/KEM.663.11. [CrossRef] [Google Scholar]

4. Корвин-Эдсон М.Л., Хофманн Д.А., МакГиннис П.Б. Прочность высокоэффективного армирующего стекловолокна. Междунар. Дж. Заявл. глас. науч. 2012;3:107–121. doi: 10.1111/j.2041-1294.2012.00089.x. [CrossRef] [Google Scholar]

5. Zhang Y.F., Vulfson Y., Zheng Q.J., Luo J.W., Kim S.H., Yue Y.Z. Влияние способа волокнообразования на физические свойства волокон стекловаты. J. Некристалл. Твердые вещества. 2017; 476:122–127. doi: 10.1016/j.jnoncrysol.2017.090,039. [CrossRef] [Google Scholar]

J. Некристалл. Твердые вещества. 2017; 476:122–127. doi: 10.1016/j.jnoncrysol.2017.090,039. [CrossRef] [Google Scholar]

6. Ли Х., Ричардс С., Уотсон Дж. Разработка высокопроизводительного стекловолокна для композитных приложений. Междунар. Дж. Заявл. глас. науч. 2013;5:65–81. doi: 10.1111/ijag.12053. [CrossRef] [Google Scholar]

7. Мональдо Э., Нерилли Ф., Вайро Г. Материалы, армированные базальтовым волокном, и конструкционные применения в гражданском строительстве. Композиции Структура 2019;214:246–263. doi: 10.1016/j.compstruct.2019.02.002. [CrossRef] [Google Scholar]

8. Иванич А., Краваня Г., Кидесс В., Рудольф Р., Любей С. Влияние влаги на механические, морфологические и термогравиметрические свойства минеральной ваты из базальтовых стеклянных волокон. . Материалы. 2020;13:2392. doi: 10.3390/ma13102392. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

9. Yliniemi J., Kinnunen P., Karinkanta P., Illikainen M. Использование минеральной ваты в качестве предшественника щелочеактивируемого материала. Материалы. 2016;9:312. дои: 10.3390/ma9050312. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2016;9:312. дои: 10.3390/ma9050312. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

10. Пападопулос А. Современное состояние теплоизоляционных материалов и цели будущих разработок. Энергетическая сборка. 2005; 37:77–86. doi: 10.1016/j.enbuild.2004.05.006. [Перекрестная ссылка] [Академия Google]

11. Вэй Б., Цао Х., Сун С. Различие поведения при растяжении базальтовых и стеклянных волокон после химической обработки. Матер. Дес. 2010;31:4244–4250. doi: 10.1016/j.matdes.2010.04.009. [CrossRef] [Google Scholar]

12. Гуншера Дж., Сибель М., Салтхаммер Т., Андерсен Дж. Р. Влияние строительных материалов на уровень формальдегида в помещении: влияние потолочной плитки, изоляции из минерального волокна и гипсокартона. Строить. Окружающая среда. 2013;64:138–145. doi: 10.1016/j.buildenv.2013.03.001. [Перекрестная ссылка] [Академия Google]

13. Караманос А., Хадиараку С., Пападопулос А.М. Влияние температуры и влаги на тепловые характеристики каменной ваты. Энергетическая сборка. 2008;40:1402–1411. doi: 10.1016/j.enbuild.2008.01.004. [CrossRef] [Google Scholar]

Энергетическая сборка. 2008;40:1402–1411. doi: 10.1016/j.enbuild.2008.01.004. [CrossRef] [Google Scholar]

14. Дроздюк Т., Айзенштадт А., Тутыгин А., Фролова М. Изоляционный материал из базальтового волокна с минеральным вяжущим для промышленного применения. Том. 124. ВГД; Бристоль, Великобритания: 2016. с. 012123. MEACS2015 IOP Publishing Материалы серии конференций IOP: Материаловедение и инженерия. [Перекрестная ссылка] [Академия Google]

15. Томан Й., Виммрова А., Черный Р. Долгосрочная оценка на месте влаготермических характеристик внутренней теплоизоляционной системы без пароизоляции. Энергетическая сборка. 2009;41:51–55. doi: 10.1016/j.enbuild.2008.07.007. [CrossRef] [Google Scholar]

16. Врана Т., Гудмундссон К. Сравнение волокнистых изоляционных материалов — целлюлозы и каменной ваты с точки зрения влагостойкости в результате конденсации и образования льда. Констр. Строить. Матер. 2010; 24:1151–1157. doi: 10.1016/j.conbuildmat.2009.12.026. [CrossRef] [Google Scholar]

17. Джерман М., Черны Р. Влияние влажности на тепловлагоперенос и аккумулирующие свойства теплоизоляционных материалов. Энергетическая сборка. 2012; 53:39–46. doi: 10.1016/j.enbuild.2012.07.002. [CrossRef] [Google Scholar]

Джерман М., Черны Р. Влияние влажности на тепловлагоперенос и аккумулирующие свойства теплоизоляционных материалов. Энергетическая сборка. 2012; 53:39–46. doi: 10.1016/j.enbuild.2012.07.002. [CrossRef] [Google Scholar]

18. Врана Т., Бьорк Ф. Образование инея и конденсация в теплоизоляции из каменной ваты. Констр. Строить. Матер. 2009; 23: 1775–1787. doi: 10.1016/j.conbuildmat.2008.10.014. [CrossRef] [Академия Google]

19. Фиоре В., Скаличи Т., Ди Белла Г., Валенца А. Обзор базальтового волокна и его композитов. Композиции Часть Б англ. 2015;74:74–94. doi: 10.1016/j.compositesb.2014.12.034. [CrossRef] [Google Scholar]

20. Дханд В., Миттал Г., Ри К.Ю., Парк С.-Дж., Хуэй Д. Краткий обзор полимерных композитов, армированных базальтовым волокном. Композиции Часть Б англ. 2015;73:166–180. doi: 10.1016/j.compositesb.2014.12.011. [CrossRef] [Google Scholar]

21. Деак Т., Чигани Т. Химический состав и механические свойства базальтовых и стеклянных волокон: сравнение. Текст. Рез. Дж. 2009 г.;79:645–651. doi: 10.1177/0040517508095597. [CrossRef] [Google Scholar]

Текст. Рез. Дж. 2009 г.;79:645–651. doi: 10.1177/0040517508095597. [CrossRef] [Google Scholar]

22. Гутников С.И., Малахо А.П., Лазоряк Б.И., Логинов В.С. Влияние глинозема на свойства непрерывных базальтовых волокон. Русь. Дж. Неорг. хим. 2009; 54: 191–196. doi: 10.1134/S00360236041. [CrossRef] [Google Scholar]

23. Манылов М.С., Гутников С.И., Липатов Ю.В., Малахо А.П., Лазоря Б.И. Влияние обезжелезивания на свойства непрерывного базальтового волокна. Менделеевская коммуна. 2015; 25: 386–388. doi: 10.1016/j.mencom.2015.090,025. [CrossRef] [Google Scholar]

24. Манылов М.С., Гутников С., Похолок К.В., Лазоряк Б.И., Липатов Ю.В. Механизм кристаллизации базальтовых стеклянных волокон на воздухе. Менделеевская коммуна. 2013; 23:361–363. doi: 10.1016/j.mencom.2013.11.021. [CrossRef] [Google Scholar]

25. Татаринцева О., Ходакова Н., Углова Т. Зависимость вязкости базальтовых расплавов от химического состава исходного минерального материала. Стеклянная Керам. 2012; 68: 323–326. doi: 10.1007/s10717-012-9381-9. [Перекрестная ссылка] [Академия Google]

2012; 68: 323–326. doi: 10.1007/s10717-012-9381-9. [Перекрестная ссылка] [Академия Google]

26. Бауэра Ф., Кемпфа М., Вейланда Ф., Миддендорф П. Взаимосвязь структуры и свойств базальтовых волокон для высокопроизводительных приложений. Композиции Часть Б англ. 2018; 145:121–128. doi: 10.1016/j.compositesb.2018.03.028. [CrossRef] [Google Scholar]

27. Кочергин А.В., Грановская Н.В., Кочергин Д.В., Савченко В.А., Галимов Н.Р. Пути обеспечения производителей минерального волокна габбро-базальтовым сырьем. глас. Керам. 2013;69:405–408. doi: 10.1007/s10717-013-9490-0. [Перекрестная ссылка] [Академия Google]

28. Широк Б., Буллен Ф.П., Благоевич Б. Минеральная вата: производство и свойства. Издательство Вудхед; Кембридж, Великобритания: [(по состоянию на 12 мая 2022 г.)]. п. 192. Доступно в Интернете: http://public.ebookcentral.proquest.com/choice/publicfullrecord.aspx?p=1639563 [Google Scholar]

29. Lubas M., Wyszomirski P. Силезские амфиболиты. Матер. Керам. Керам. Матер. 2009;61:31–34. [Академия Google]

Керам. Матер. 2009;61:31–34. [Академия Google]

30. Малишевский М., Поморский А., Цихон Т. Можливостівські шістанія трудні збівалніч фракці амфиболиту це зло пагурки всходние / Возможности утилизации труднореализуемых амфиболитовых фракций пагорки всходне. Górnictwo Odkryw. 2017;5:4–10. [Google Scholar]

31. Боднарова Л., Чажки М., Чажка Л., Хела Р., Пикна О., Ситек Л. Стойкость бетона к абразивному износу в связи с применением дробленого и добытого заполнителя, активного и неактивного -Активные минеральные добавки и использование волокон в бетоне. Устойчивость. 2020;12:9920. doi: 10.3390/su12239920. [CrossRef] [Google Scholar]

32. Оперта М. Нерудные полезные ископаемые в районе Вареш. Акта Геогр. Боснийская Герцег. 2015;3:35–42. [Google Scholar]

33. Lampropoulou P., Papoulis D., Metaxa E., Tsikouras B., Hatzipanagioutou K., Tzevelekou T.H., Karageorgis A. Оценка качества метаморфических и магматических пород терпни (серрес, северная греция) ) для их использования в качестве сырья при производстве каменной ваты. Бык. геол. соц. Греция. 2016;50:1913–1922. doi: 10.12681/bgsg.11932. [CrossRef] [Google Scholar]

Бык. геол. соц. Греция. 2016;50:1913–1922. doi: 10.12681/bgsg.11932. [CrossRef] [Google Scholar]

34. Киболь В., Киболь Р. Способ получения волокон из горных пород и установка для его осуществления. 12/866 475. Патент США. 2010 16 декабря;

35. Шинкингер Т., Майер А. Сырье для производства базальтовых волокон. 9 073 780. Патент США. 2013 12 декабря;

36. Бонк Б., Радванек-Бонк Б., Вышомирски П. Актуальный обзор доломитовых доломитов в области производства огнеупорных материалов. господ. Шахтер Суровками. 2011; 27:21–45. [Академия Google]

37. Юэ Ю., Чжэн Г. Способность к формованию волокон стекломассы. Междунар. Дж. Заявл. глас. науч. 2017; 8:37–47. doi: 10.1111/ijag.12254. [CrossRef] [Google Scholar]

38. Лунд М.Д., Юэ Ю. Влияние напряжения волочения на прочность на растяжение волокон оксидного стекла. Варенье. Керам. соц. 2010;93:3236–3243. doi: 10.1111/j.1551-2916.2010.03879.x. [CrossRef] [Google Scholar]

39. Nascimento M.L.F., Souza L. A., Ferreira EB, Zanotto E.D. Могут ли параметры стабильности стекла сделать вывод о способности к формованию стекла? J. Некристалл. Твердые вещества. 2005;351:3296–3308. doi: 10.1016/j.jnoncrysol.2005.08.013. [CrossRef] [Google Scholar]

A., Ferreira EB, Zanotto E.D. Могут ли параметры стабильности стекла сделать вывод о способности к формованию стекла? J. Некристалл. Твердые вещества. 2005;351:3296–3308. doi: 10.1016/j.jnoncrysol.2005.08.013. [CrossRef] [Google Scholar]

40. Hrubý A. Оценка склонности к стеклообразованию с помощью ДТА. Чехослов. Дж. Физ. 1972; 22: 1187–1193. doi: 10.1007/BF016

. [CrossRef] [Google Scholar]

41. Kozmidispetrovic A., Šesták J. Сорок лет коэффициента стеклообразования Грубого с помощью ДТА при сравнении других критериев в отношении стабильности стекла и способности стеклования. Дж. Терм. Анальный. 2012;110:997–1004. doi: 10.1007/s10973-011-1926-6. [CrossRef] [Google Scholar]

42. Fotheringham U. Вязкость стекла и стеклообразующих расплавов. Спрингер; Чам, Швейцария: стр. 79–112. Справочник Springer по стеклу: Справочники Springer. [CrossRef] [Google Scholar]

43. Kang J., Cheng J., Lou X., Tian P., Liu K. Изготовление и характеристика стеклокерамики на основе диопсида из гранитных отходов. Транс. Индийский Керам. соц. 2015;74:218–224. doi: 10.1080/0371750X.2015.1077688. [CrossRef] [Google Scholar]

Транс. Индийский Керам. соц. 2015;74:218–224. doi: 10.1080/0371750X.2015.1077688. [CrossRef] [Google Scholar]

44. Эффенди Э., Абдул Вахаб З., Мохамед Камари Х., Матори К.А.С., Аб Азиз Х.Дж., Зайд М.Х.М. Структурные и оптические свойства Er 3+ — стеклокерамика легированная виллемитом из отходов. Оптик. 2016;127:11698–11705. doi: 10.1016/j.ijleo.2016.09.078. [CrossRef] [Google Scholar]

45. Ван С., Чжан С., Чен Дж. Использование угольной золы для производства стеклокерамики с уникальными характеристиками: краткий обзор. Дж. Матер. науч. Технол. 2014;30:1208–1212. doi: 10.1016/j.jmst.2014.10.005. [CrossRef] [Google Scholar]

46. Ситарц М. Структура простых силикатных стекол в свете исследований спектроскопии среднего инфракрасного диапазона. J. Некристалл. Твердые вещества. 2011; 357:1603–1608. doi: 10.1016/j.jnoncrysol.2011.01.007. [Перекрестная ссылка] [Академия Google]

47. Kucharczyk S., Sitarz M., Zajac M., Deja J. Влияние молярного соотношения CaO/SiO 2 CaO-Al 2 O 3 -SiO 2 стекол на их структуру и реакционная способность в системе, активированной щелочью. Спектрохим. Акта Часть А Мол. биомол. Спектроск. 2018;194:163–171. doi: 10.1016/j.saa.2018.01.018. [PubMed] [CrossRef] [Google Scholar]

Спектрохим. Акта Часть А Мол. биомол. Спектроск. 2018;194:163–171. doi: 10.1016/j.saa.2018.01.018. [PubMed] [CrossRef] [Google Scholar]

48. Partyka J., Sitarz M., Leśniak M., Gasek K., Jeleń P. Влияние SiO 2 /Al 2 O 3 на структуру и микроструктуру глазурей из SiO 2 –Al 2 O 3 –CaO–MgO–Na 2 O–K 2 O система. Спектрохим. Акта Часть А Мол. биомол. Спектроск. 2015; 134: 621–630. doi: 10.1016/j.saa.2014.06.068. [PubMed] [CrossRef] [Google Scholar]

49. Yang Z., Lin Q., Lu S., He Y., Liao G., Ke Y. Влияние соотношения CaO/SiO 2 на приготовление и кристаллизация стеклокерамики из медных шлаков. Керам. Междунар. 2014;40:7297–7305. doi: 10.1016/j.ceramint.2013.12.071. [CrossRef] [Google Scholar]

50. Стох Л., Вацлавская И., Срода М. Термическое исследование влияния ионности химической связи на превращение стекла в (Na 2 O, CaO, MgO)-Al 2 O 3 -SiO 2 стекла. Дж. Терм. Анальный. 2004; 77: 57–63. doi: 10.1023/B:JTAN.0000033188.21587.6d. [CrossRef] [Google Scholar]

Дж. Терм. Анальный. 2004; 77: 57–63. doi: 10.1023/B:JTAN.0000033188.21587.6d. [CrossRef] [Google Scholar]

51. Fang Y., Zheng Z., Yanling Z., Tuo W. Влияние содержания Al 2 O 3 на вязкость и структуру CaO–SiO 2 –Cr 2 O 3 –Al 2 O 3 шлаки. Междунар. Дж. Майнер. Металл. Матер. 2021; 29: 1522–1531. doi: 10.1007/s12613-021-2306-2. [CrossRef] [Google Scholar]

52. Завада А., Любас М., Пшерада И., Ситарз М., Адамчик-Хабрайска М. Влияние восстановительной атмосферы плавления на координационные фрагменты в алюмосиликатных стеклах. Дж. Мол. Структура 2020;1218:128474. doi: 10.1016/j.molstruc.2020.128474. [CrossRef] [Google Scholar]

53. Лю Дж.Ф., Цзинь З.Н., Ян Х.Ю., Тонг Л.Л., Чен Г.Б., Сяо Ф.Х. Влияние CaO/SiO 2 массовое отношение и содержание FeO на вязкость CaO–SiO 2 –FeO–12 мас.% ZnO–3 мас.% Al 2 O 3 шлаки. Междунар. Дж. Майнер. Металл. Матер. 2017; 24:756–767. doi: 10.1007/s12613-017-1459-5. [CrossRef] [Google Scholar]

Металл. Матер. 2017; 24:756–767. doi: 10.1007/s12613-017-1459-5. [CrossRef] [Google Scholar]

54. Джозеф К., Джолли К., Смит Р. Железофосфатные стекла: определение структуры и пороги энергии смещения с использованием модели фиксированного потенциала заряда. J. Некристалл. Твердые вещества. 2015; 411:137–144. doi: 10.1016/j.jnoncrysol.2014.12.033. [Перекрестная ссылка] [Академия Google]

55. Goj P., Ciecińska M., Szumera M., Stoch P. Термические свойства полифосфатных стекол Na 2 O–P 2 O 5 –Fe 2 O 3 . Дж. Терм. Анальный. 2020; 142: 203–209. doi: 10.1007/s10973-020-09476-3. [CrossRef] [Google Scholar]

56. Любас М., Ситарз М., Фоюд З., Юрга С. Структура многокомпонентного SiO 2 –Al 2 O 3 –Fe 2 O 3 –CaO–MgO стекла для изготовления волокнистых изоляционных материалов. Дж. Мол. Структура 2005; 744: 615–619.. doi: 10.1016/j.molstruc.2004.12. 011. [CrossRef] [Google Scholar]

011. [CrossRef] [Google Scholar]

57. Овечоглу М.Л., Кубань Б., Озер Х. Характеристика и кинетика кристаллизации стеклокерамики на основе диопсида, полученной из сырья стекольной промышленности. Дж. Евр. Керам. соц. 1997; 17: 957–962. doi: 10.1016/S0955-2219(96)00200-2. [CrossRef] [Google Scholar]

58. Чо Ю.С., Джо Ю.Х., Чой Х.Р., Шин Д.В., Чанг К.В. Влияние оксидов щелочных металлов на кристаллизацию и диэлектрические свойства низкотемпературных диэлектриков на основе анортита. Дж. Керам. соц. Япония. 2008; 116: 825–828. дои: 10.2109/jcersj2.116.825. [CrossRef] [Google Scholar]

59. Баязит М., Исик И., Церечи С. Международный журнал современной физики: серия конференций, материалы Международной конференции по керамике, Биканер, Индия, 12–13 декабря 2012 г. Том 22. Всемирная научная издательская компания; Сингапур: 2013. ИК-Фурье-спектроскопический анализ черепков, извлеченных из первого слоя поселения Курики. Турция; стр. 103–111. [CrossRef] [Google Scholar]

60. Свами В., Дубровинский Л.С., Тутти Ф. Спектры комбинационного рассеяния света при высоких температурах и тепловое расширение волластонита. Варенье. Керам. соц. 2005; 80: 2237–2247. дои: 10.1111/j.1151-2916.1997.tb03113.х. [CrossRef] [Google Scholar]

Свами В., Дубровинский Л.С., Тутти Ф. Спектры комбинационного рассеяния света при высоких температурах и тепловое расширение волластонита. Варенье. Керам. соц. 2005; 80: 2237–2247. дои: 10.1111/j.1151-2916.1997.tb03113.х. [CrossRef] [Google Scholar]

61. Греловска И., Космаль М., Ребен М., Пичнярчик П., Ситарз М., Олейничак З. Структурные и термические исследования модифицированного силикатно-стронциевого бариевого стекла из ЭЛТ. Дж. Мол. Структура 2016;1126:265–274. doi: 10.1016/j.molstruc.2016.01.039. [CrossRef] [Google Scholar]

62. Кейвани Н., Маргусян В.К., Резайе Х.Р., Корд М. Влияние содержания Al 2 O 3 на поведение при кристаллизации, микроструктуру и механические свойства SiO 2 -Al 2 O 3 -CaO-MgO Стеклокерамика. Междунар. Дж. Заявл. Керам. Технол. 2011;8:203–213. doi: 10.1111/j.1744-7402.2009.02428.x. [CrossRef] [Google Scholar]

63. Zhang S., Zhang X., Liu W., Lv X., Bai C., Wang L. Связь между структурой и вязкостью CaO–SiO 2 –Al 2 O 3 –MgO–TiO 2 шлак. J. Некристалл. Твердые вещества. 2014; 402:214–222. doi: 10.1016/j.jnoncrysol.2014.06.006. [CrossRef] [Академия Google]

J. Некристалл. Твердые вещества. 2014; 402:214–222. doi: 10.1016/j.jnoncrysol.2014.06.006. [CrossRef] [Академия Google]

64. Li S., Liu Z., Yin L., Kang J., Qu Y., Liang X., Yue Y. Прядение волокна и смешанный щелочной эффект для кальциево-магниевых алюмосиликатных стекол. J. Некристалл. Твердые вещества. 2021;557:120643. doi: 10.1016/j.jnoncrysol.2021.120643. [CrossRef] [Google Scholar]

65. Kjeldsen J., Smedskjaer M.M., Potuzak M., Yue Y.Z. Роль упругой деформации в определении смешанного щелочноземельного эффекта твердости силикатных стекол. Дж. Заявл. физ. лат. 2015;117:034903. дои: 10.1063/1.4906099. [CrossRef] [Google Scholar]

66. Джа П., Сингх К. Влияние напряженности поля и электроотрицательности CaO и MgO на структурные и оптические свойства SiO 2 –K 2 O-CaO-MgO Очки. Кремний. 2015; 8: 437–442. doi: 10.1007/s12633-015-9307-6. [CrossRef] [Google Scholar]

67. Montoya-Quesada E., Villaquirán-Caicedo M.A., Mejía de Gutiérrez R.

А . Физико-химические основы технологии стекла .-Владимир : «Транзит-Икс» .-2008.- С.398-399.

А . Физико-химические основы технологии стекла .-Владимир : «Транзит-Икс» .-2008.- С.398-399. -№10.-С.25-30.

-№10.-С.25-30. Shhelochnoj koncentrat dlja poluchenija stekla i sposob ego primenenija s cel’ju snizhenija atmosfernyh vybrosov uglekisloty i tverdyh sostavljajushhih shihty /Molchanov V.N., Lavrov R.V./ — opubl. 27.02.2009; http://www1.fips.ru/.

Shhelochnoj koncentrat dlja poluchenija stekla i sposob ego primenenija s cel’ju snizhenija atmosfernyh vybrosov uglekisloty i tverdyh sostavljajushhih shihty /Molchanov V.N., Lavrov R.V./ — opubl. 27.02.2009; http://www1.fips.ru/.