Пазогребневые плиты гидрофобизированные: Пазогребневые плиты (ПГП), цена, каталог продукции, купить с доставкой

- Пазогребневые плиты обычные и гидрофобизированные

- Плита гипсовая пазогребневая влагостойкая полнотелая 667х500х100 мм

- Патент США на способ резки плит из массива незатвердевшего легкого бетона и устройство для осуществления этого способа. Патент (Патент № 4,202,228, выдан 13 мая 1980 г.) плиты из массива незатвердевшего легкого бетона. Под «неотвержденным» подразумевается бетон, который еще не полностью затвердел и имеет консистенцию, подобную консистенции твердого сыра, так что тело сохраняет свою форму при обычном давлении при обращении, но его можно разрезать, пропуская через него режущую проволоку.

Пазогребневые плиты обычные и гидрофобизированные

Пазогребневые плиты обычные и гидрофобизированные — выгодная цена за шт

Вход на сайт

Регистрация

Запомнить меня

Забыли логин?

Забыли пароль?

Пожалуйста, подождите

Сортировать по

Product Name +/-

Название товара

Цена товара

Показано 1 — 10 из 10

15243060150

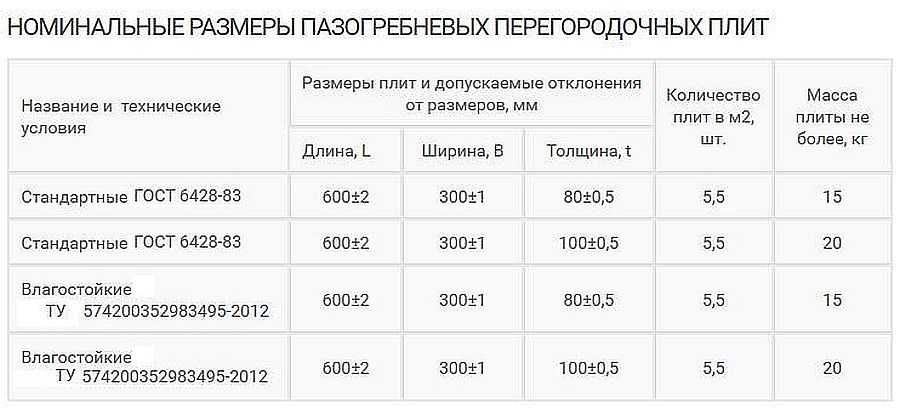

Плиты пазогребневые – универсальный строительный материал. С его помощью сооружают внутренние перегородки любой конфигурации, обшивают стены и даже облицовывают фасады.

Особенности монтажа

Точная стыковка листов при укладке – один из самых тяжелых этапов в отделке. И каким бы тонким ни был полученный шов, его все равно необходимо оштукатурить и укрепить армирующей сеткой

И каким бы тонким ни был полученный шов, его все равно необходимо оштукатурить и укрепить армирующей сеткой

Гипсовые пазогребневые плиты не требуют этого. На торцевых и продольных сторонах изделия имеются пазы и гребни, что обеспечивает плотное, геометрически точное соединение листов. Это не только облегчает монтаж, но и исключает неправильное выполнение.

Размеры плит имеют класс точности А: погрешность составляет 1,5 мм. Лицевая поверхность ровная, что позволяет обойтись без оштукатуривания.

Монтируют плиты на клей. В среднем 1 человек за смену справляется с установкой 30 кв. м.

Разновидности материала

На пазогребневые плиты цена определяется их специальными качествами.

- Полнотелая ПГП – плотность не превышает 1250 кг/куб. м., масса – 26-28 кг при толщине 80 мм, 37 кг при толщине 100 мм.

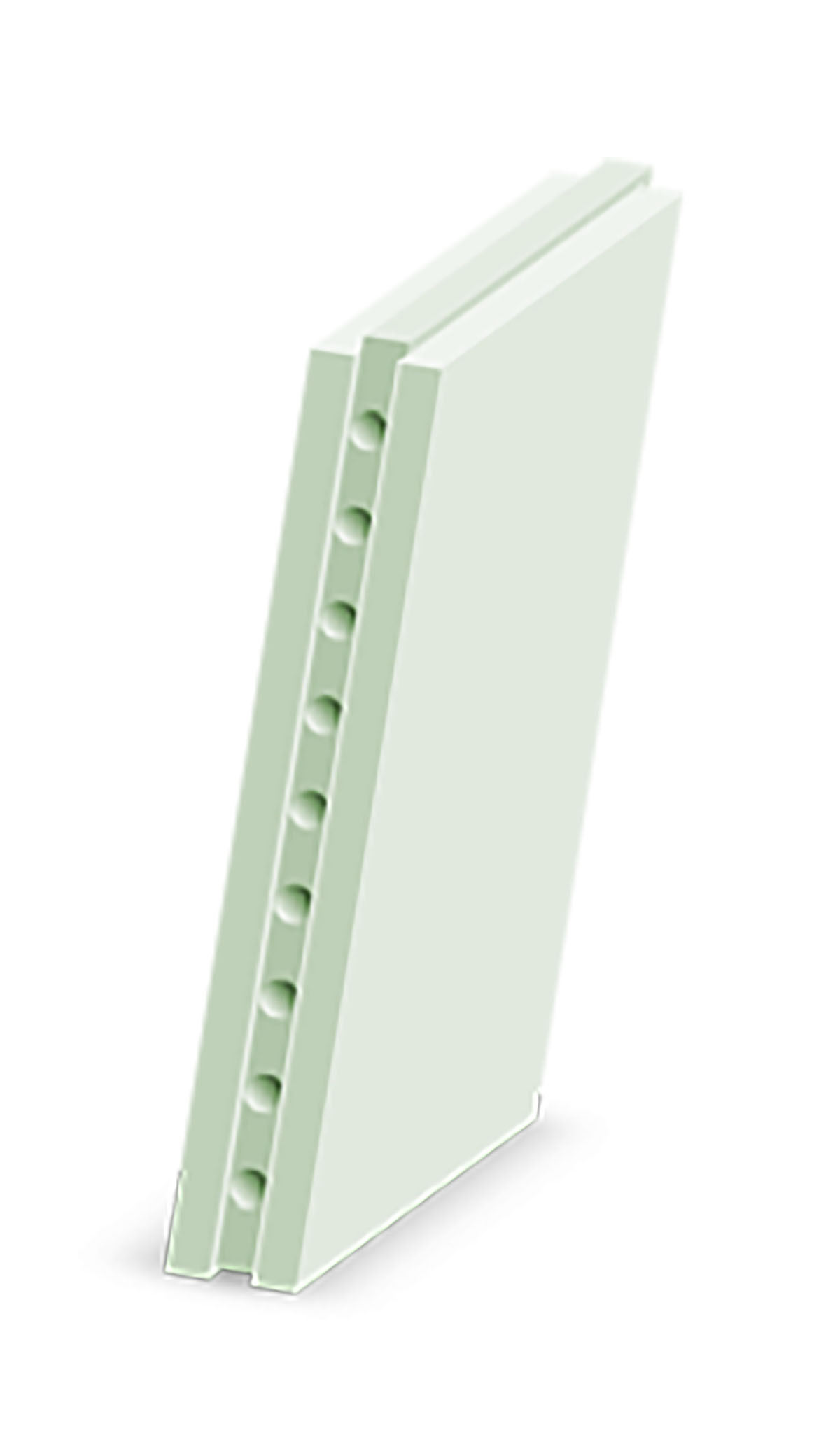

- Пустотелая – легче, масса достигает 20-22 кг, плотность немногим ниже – 1100 кг/куб. м. Благодаря пустотам ее звукоизоляционные свойства выше: индекс звукоизоляции составляет 43 дБ.

Пазогребневая плита по уровню влагостойкости подразделяется на два вида:

- обычная – водопоглощение составляет 25–26%, их используют в помещениях с влажностью до 60%;

- у влагостойкой показатель равен 5%. Для отделки ванн, кухонь, бассейнов, а также для внешних работ лучше купить именно влагостойкие пазогребневые плиты. Они маркируются светло-зеленым цветом.

Характеристики ПГП

- Материал не горит и не поддерживает горения. Плита удерживает распространение пламени до 2,5 часов.

- ПГП не подвержена плесневению или гниению.

- Плиты служат прекрасным теплоизолятором: при толщине в 80 мм теплоизоляция такая же, как у бетонной стены в 400 мм.

- Материал легко обрабатывается и подгоняется по размерам без всякого ущерба для качества.

Мы предлагаем купить пазогребневую плиту в Москве у нас: мы обеспечим доставку товара по городу и области в течение суток.

Плита гипсовая пазогребневая влагостойкая полнотелая 667х500х100 мм

Детали

В 1 м² три пазогребневых плиты. Количество штук на поддоне — 24.

Характеристики

Тип

Полнотелая

Материал

Плиты для перегородок

Ширина, мм

667

Высота, мм

500

Толщина, мм

100

Размеры, мм

667х500х100

Вес, кг

до 41

Влагостойкость

Да

Водопоглащение

Не более 5%

Отпускная влажность

не более 12%

Цвет

Светло-зеленый

Состав

Гипс, вода, гидрофобизирующий состав, идентификационный зеленый краситель

Плотность (кг/м3)

не более 1100

Группа горючести

НГ

Теплопроводность

0,296 Вт/м°С

Площадь плиты

0,3335 м²

Звукоизоляция

47 дБ

Влагостойкость

Да

Класс пожарной опасности

КМ 0

Разрушающая нагрузка на изгиб

не менее 4,0 кН

Сертификаты

Пазогребневая плита

Сертификаты ПГП

Скачать

Сертификат соответствия ГОСТ ПГП 80 и 100 мм, стандартная и влагостойкая

Скачать

Сертификат соответствия требованиям технического регламента о требованиях пожарной безопасности ПГП 80, 100 мм

Скачать

Экспертное заключение санитарно-эпидемиологической экспертизы ПГП стандартные

Скачать

Экспертное заключение санитарно-эпидемиологической экспертизы. ПГП гидрофобизированные

ПГП гидрофобизированные

Перегородки из ПГП

Протоколы испытаний перегородок из ПГП

Протокол испытаний Звукоизоляция перегородки из ПГП

Скачать

Протокол испытаний Звукоизоляция перегородки из ПГП 80 мм

Скачать

Протокол испытаний Звукоизоляция перегородки из ПГП 100 мм

Протокол испытаний определние предела огнестойкости перегородки из ПГП

Скачать

Протокол испытаний определние предела огнестойкости перегородки из ПГП 100 мм

Применение

Пазогребневые плиты используют для работы в помещениях с сухим и нормальным влажностным режимом.

Для влажных помещений следует купить пазогребневые плиты гидрофобизированные, т. е. влагостойкие, как того требует СНиП II-3-79.

Из ПГП делают перегородки и внутренние стены, не несущие нагрузки. Перегородки можно сооружать как одинарные, так и сдвоенные.

Преимущества

Пазогребневые плиты — экологически чистый строительный материал. Гипс в их составе способен регулировать влажность помещения и обеспечивать комфортный микроклимат. Гипс относится к негорючим материалам,

Гипс в их составе способен регулировать влажность помещения и обеспечивать комфортный микроклимат. Гипс относится к негорючим материалам,

и его использование в перегородках отвечает всем противопожарным требованиям: полнотелая пазогребневая плита сохраняет несущую способность

даже при прямом воздействии огня. Показатели перегородок из гипса по звуко- и теплоизоляции соответствуют всем принятым для жилищного строительства нормам. Пазогребневые плиты отличает простота в обработке (плиту можно пилить обычной ножовкой). За счет снижения трудозатрат на монтаж перегородок из ПГП достигается высокая экономичность.

Современное оборудование обеспечивает точность геометрии выпускаемых плит.

Свойства

Гипсовые плиты для перегородок представляют собой блок с пазами и гребнями в местах крепления.

Изготавливаются «ПГП-Пешелань» способом литья. Сырьем для плит служит смесь гипса с пластифицирующими

и гидрофобными (для гидрофобизированных ПГП) добавками.

Гипсовые плиты для перегородок представляют собой блок с пазами и гребнями в местах крепления.

Изготавливаются «ПГП-Пешелань» способом литья. Сырьем для плит служит смесь гипса с пластифицирующими

и гидрофобными (для гидрофобизированных ПГП) добавками.

В настоящее время Пешеланский гипсовый завод наладил производство пазогребневых плит, отличающихся уровнем

поглощения влаги – обычных и влагостойких. Последние – это изделия с пониженным водопоглощением.

Патент США на способ резки плит из массива незатвердевшего легкого бетона и устройство для осуществления этого способа. Патент (Патент № 4,202,228, выдан 13 мая 1980 г.) плиты из массива незатвердевшего легкого бетона. Под «неотвержденным» подразумевается бетон, который еще не полностью затвердел и имеет консистенцию, подобную консистенции твердого сыра, так что тело сохраняет свою форму при обычном давлении при обращении, но его можно разрезать, пропуская через него режущую проволоку.

В данной области техники известно, как резать массив незатвердевшего легкого бетона, имеющий продольную протяженность, на ряд плит с использованием вертикально идущей режущей проволоки. В соответствии с одним из известных способов массу незатвердевшего легкого бетона перемещают в один конец режущего устройства, опирающегося на каретку. Режущий аппарат снабжен на каждом его конце вилкообразными элементами, выполненными с возможностью возвратно-поступательного движения к центру аппарата и от него. Под вилкообразными элементами проходят подъемные элементы, предназначенные для подъема массы бетона с поверхности каретки, на которой она стоит. Вилкообразные элементы и подъемные элементы взаимодействуют друг с другом таким образом, что по мере подъема бетонного тела оно перемещается в направлении своей продольной оси на расстояние, которое немного превышает требуемую толщину бетонного основания. плита. Затем бетонное тело опускается и из него вырезается плита, после чего цикл рабочих движений повторяется и т. д. Вырезанные из бетонного тела плиты каждый раз автоматически перемещаются в линию на следующую каретку, которая при заполнении перемещается на станцию контроля, где каждый сляб проверяется на наличие дефектов, а оттуда на другие станции, на которых слябы подвергаются рабочим операциям, например, такие операции, как выполнение шпунтов и пазов на соответствующих боковых кромках плит, нанесение армирующих волокон на указанные плиты и т.

В соответствии с одним из известных способов массу незатвердевшего легкого бетона перемещают в один конец режущего устройства, опирающегося на каретку. Режущий аппарат снабжен на каждом его конце вилкообразными элементами, выполненными с возможностью возвратно-поступательного движения к центру аппарата и от него. Под вилкообразными элементами проходят подъемные элементы, предназначенные для подъема массы бетона с поверхности каретки, на которой она стоит. Вилкообразные элементы и подъемные элементы взаимодействуют друг с другом таким образом, что по мере подъема бетонного тела оно перемещается в направлении своей продольной оси на расстояние, которое немного превышает требуемую толщину бетонного основания. плита. Затем бетонное тело опускается и из него вырезается плита, после чего цикл рабочих движений повторяется и т. д. Вырезанные из бетонного тела плиты каждый раз автоматически перемещаются в линию на следующую каретку, которая при заполнении перемещается на станцию контроля, где каждый сляб проверяется на наличие дефектов, а оттуда на другие станции, на которых слябы подвергаются рабочим операциям, например, такие операции, как выполнение шпунтов и пазов на соответствующих боковых кромках плит, нанесение армирующих волокон на указанные плиты и т. д.

д.

В соответствии с известным способом и устройством для осмотра и/или обработки плит из незатвердевшего легкого бетона плиты укладываются на ребро на конвейерную ленту, расположенную рядом с карусельным захватом, имеющим ряд смещенных под углом спицы, каждая из которых несет на одном конце присоску. Спицы расположены с возможностью вращения вокруг оси, проходящей перпендикулярно направлению движения ленты, на которой уложены плиты. Рядом с разгрузочным концом ленты расположен привод с пневматическим или гидравлическим приводом для перемещения передней плиты в ряду плит в зацепление с присоской, совмещенной с ней. Затем спицы вращаются, так что плита перемещается на станцию для дальнейшей обработки или осмотра, и так, чтобы еще одна присоска приводилась в соответствие с линией плит на конвейере.

Как легко понять, задача резки плит и перемещения их штабелями на отдельную рабочую станцию для проверки и дальнейшей обработки является трудоемкой и требует много времени. Таким образом, целью изобретения является создание способа, в котором отлитое тело из незатвердевшего легкого бетона можно разрезать на плиты, когда оно лежит горизонтально на транспортирующей поверхности, образующей одну сторону формы, в которой было отлито тело, и перемещать его. каждый сляб сразу после разрезания по крайней мере на одну рабочую станцию для осмотра и/или дальнейшей обработки. Задачей настоящего изобретения также является создание устройства, в котором этапы резки монолитного изделия из незатвердевшего легкого бетона на плиты и перемещения каждой плиты на рабочую станцию для дальнейшей обработки могут выполняться непрерывно на одной рабочей площадке. , без необходимости вручную перемещать плиты с места резки на место осмотра и/или обработки, что позволяет легко контролировать всю операцию.

Таким образом, целью изобретения является создание способа, в котором отлитое тело из незатвердевшего легкого бетона можно разрезать на плиты, когда оно лежит горизонтально на транспортирующей поверхности, образующей одну сторону формы, в которой было отлито тело, и перемещать его. каждый сляб сразу после разрезания по крайней мере на одну рабочую станцию для осмотра и/или дальнейшей обработки. Задачей настоящего изобретения также является создание устройства, в котором этапы резки монолитного изделия из незатвердевшего легкого бетона на плиты и перемещения каждой плиты на рабочую станцию для дальнейшей обработки могут выполняться непрерывно на одной рабочей площадке. , без необходимости вручную перемещать плиты с места резки на место осмотра и/или обработки, что позволяет легко контролировать всю операцию.

Соответственно, предложен способ вырезания плиты из литого тела из незатвердевшего легкого бетона, опирающегося на опорную поверхность, включающий перемещение тела из незатвердевшего легкого бетона вдоль продольной оси указанной опорной поверхности через заданный расстояние; вырезание плиты из указанного корпуса, поддерживая переднюю поверхность указанной плиты, перемещение плиты от указанного тела вдоль продолжения указанной продольной оси; и последующее перемещение плиты по меньшей мере по одному дугообразному пути перемещения в плоскости, перпендикулярной указанной опорной поверхности и параллельной указанной продольной оси.

Литая масса из незатвердевшего легкого бетона перемещается с места заливки на станцию резки еще в форме, после чего одна торцевая стенка и боковые стенки формы удаляются, за исключением стороны, против которой литой корпус при резке отдыхает, а литой корпус перемещается навстречу режущей проволоке в направлении продольной оси корпуса с шагом, равным требуемой толщине слябов. Когда каждый сляб разрезается, он автоматически перемещается по дугообразному пути на следующую станцию для осмотра и/или дальнейшей обработки.

Таким образом, способ в соответствии с изобретением позволяет разрезать монолитное тело из незатвердевшего бетона на плиты, а указанные плиты проверять и дополнительно обрабатывать на одном рабочем месте и в последовательности взаимосвязанных рабочих этапов.

Целесообразно, чтобы множество станций обработки располагались в соответствующих положениях вращения относительно упомянутой продольной оси, при этом основная поверхность пластины на одной из таких станций была снабжена антиадгезивным покрытием, позволяющим легко отделить друг от друга взаимно наложенные пластины. от другого после отверждения в автоклаве. На следующем этапе плита может быть снабжена армирующим материалом, таким как слой волокнистого материала, вдавленный в наружную поверхность одной ее основной поверхности.

от другого после отверждения в автоклаве. На следующем этапе плита может быть снабжена армирующим материалом, таким как слой волокнистого материала, вдавленный в наружную поверхность одной ее основной поверхности.

Когда плиты предназначены для формирования строительных элементов, таких как кровельная черепица, на одной кромочной поверхности плиты вырезается канавка, предпочтительно, когда она вырезается из литого тела из незатвердевшего бетона, после чего плита перемещается в дугообразной траектории и повернулся на 180°. и выступ, образованный на краевой поверхности плиты, противоположной той, которая содержит канавку.

Предусмотрено также устройство для резки плит из литого тела из незатвердевшего легкого бетона и перемещения указанных плит по дугообразному пути как минимум к одному очистному посту, в котором указанное тело ступенчато перемещается по резке в режущее зацепление с вертикально идущей режущей проволокой, и в котором упомянутая по меньшей мере одна дугообразная траектория расположена в плоскости, проходящей перпендикулярно горизонтальной плоскости упомянутой режущей станины и параллельно ей, при этом вращающееся устройство для перевозки сляба, имеющее множество выдвижное и выдвижное средство захвата, расположенное на указанном несущем устройстве в заданных угловых положениях относительно оси его вращения, расположено рядом с режущей проволокой, причем указанное средство захвата выполнено с возможностью захвата передней поверхности плиты во время ее вырезания из указанного корпуса и при вращении указанного несущего устройства перемещать указанную пластину по указанной дугообразной траектории для дальнейшей обработки.

Средства уменьшения трения могут быть расположены между литым корпусом и противоположной поверхностью режущей пластины для облегчения движения корпуса вдоль нее. Средство уменьшения трения может иметь форму полосы из политетрафторэтилена или стеклоткани или любого другого подходящего материала, который позволит постепенно перемещать непрочный корпус из литого бетона вдоль станины для резки с минимальным трением.

В качестве альтернативы, когда стенки формы имеют так называемую полую коробчатую конструкцию, сторона стенки формы, образующая режущую площадку и обращенная к отливке, может быть перфорирована и иметь средства, с помощью которых внутренняя часть режущей кровать может быть соединена с источником жидкости под давлением, предпочтительно воздухом под давлением, так что под телом может быть создана подушка воздуха или жидкости, подвешивающая его, по меньшей мере, во время его движения вдоль указанной кровати.

Осевое перемещение литого тела вдоль режущей станины осуществляется с помощью прижимной пластины и взаимодействующей с ней цилиндропоршневой системы. Предпочтительно прижимная подушка содержит торцевую стенку формы.

Предпочтительно прижимная подушка содержит торцевую стенку формы.

Когда средство снижения трения имеет форму полоски фольги, полоса вставляется в форму перед заливкой в нее бетонной массы так, чтобы она прилегала к стенке формы, которая должна образовывать режущую пластину, и означает предназначены для соединения концов указанной полосы с приводным ремнем или цепью приводной системы, которая помогает прижимной подушке ступенчато перемещать литой корпус вдоль режущей станины, при этом указанный ремень проходит вокруг подвесных колес по замкнутому контуру.

Таким образом, приводной ремень системы привода, включая полосу фольги, соединен с прижимной подушкой, чтобы при движении прижимной подушки вперед под действием поршнево-цилиндровой системы перемещать литой корпус по режущая пластина, приводной ремень будет увлекаться, тем самым способствуя движению упомянутого корпуса.

Чтобы изобретение было более понятным, а его дополнительные признаки стали очевидными, теперь способ согласно изобретению будет описан более подробно со ссылкой на устройство, показанное на прилагаемом чертеже, на котором:

РИС. 1 представляет собой вид с торца указанного устройства, показывающий режущую платформу, расположенную рядом с карусельным захватным устройством; и

1 представляет собой вид с торца указанного устройства, показывающий режущую платформу, расположенную рядом с карусельным захватным устройством; и

РИС. 2 представляет собой вид сбоку в увеличенном масштабе еще одного варианта осуществления режущей платформы, показанной на фиг. 1, с отлитым телом из незатвердевшего легкого бетона, опирающимся на указанную дорожку.

Как показано на чертеже, при резке плит из литого тела из незатвердевшего бетона и дальнейшей обработке плит в соответствии с изобретением форму, содержащую тело 10 из незатвердевшего легкого бетона, перемещают на подъемное устройство 11 секции резки на каретке 12. После установки формы на секции резки торцевые стенки и одна длинная сторона формы удаляются, оставляя отливку 10 на длинной стенке 13 формы. форма, при этом другая сторона 14 формы опирается на один конец отливки 10, как показано на чертеже, при этом упомянутая длинная стенка 13 образует режущую платформу режущей станции. Со стороны литейной формы 14 взаимодействует прижимная балка 15 (фиг. 2), которая соединена, например, с цилиндропоршневым устройством для перемещения в продольном направлении отливки 10, из которых только цилиндропоршневое устройство поршень 9Показано.

2), которая соединена, например, с цилиндропоршневым устройством для перемещения в продольном направлении отливки 10, из которых только цилиндропоршневое устройство поршень 9Показано.

В показанном варианте осуществления изобретения между противоположными сторонами отливки 10 и стороной 13 формы расположен лист фольгированного материала 16, который может состоять из тефлона ® , стеклоткани или аналогичный снижающий трение материал. Фольга 16 прилегает к той стороне формы, на которую должно опираться отлитое тело на участке резки.

Как показано на чертеже, прижимная балка 15 предназначена для взаимодействия с приводной системой, в целом показанной позицией 17, эта приводная система содержит три направляющих колеса 18, вокруг которых закреплен приводной трос или цепь 19.расширяется. Один конец приводной проволоки или цепи 19 снабжен соединительным устройством 20, к которому прикрепляется один конец фольги 16 после удаления стенок формы, как описано выше. Другой конец фольги 16 прочно соединен со стороной пресс-формы, на которую, в свою очередь, воздействует прижимная балка 15 с помощью соединительного устройства 21, так что фольга 16 образует петлю с приводной цепью 19. В показанном варианте осуществления, литейное тело 10 ступенчато перемещается вдоль формы 13 с помощью поршня 9через прижимную балку 15. Поскольку прижимная балка 15 соединена с приводной цепью 19, которая теперь включает фольгу 16, системы привода 17, осевое перемещение поршня 9 в направлении подачи отливки корпус 10 заставит приводную цепь 19 и фольгу 16 двигаться в соответствующих направлениях, тем самым облегчая скольжение литого корпуса 10 по стороне формы или режущей платформе 13. Хотя это не показано, одно или несколько колес 18 могут приводиться в движение каким-либо подходящим способом для дальнейшего содействия ступенчатому перемещению литого тела 10 вдоль стенки 13 формы, при этом привод упомянутого колеса или колес синхронизирован с поршневым цилиндро-устройством для перемещения тела на заданное расстояние вдоль стороны формы 13, равное требуемой толщине плиты.

В показанном варианте осуществления, литейное тело 10 ступенчато перемещается вдоль формы 13 с помощью поршня 9через прижимную балку 15. Поскольку прижимная балка 15 соединена с приводной цепью 19, которая теперь включает фольгу 16, системы привода 17, осевое перемещение поршня 9 в направлении подачи отливки корпус 10 заставит приводную цепь 19 и фольгу 16 двигаться в соответствующих направлениях, тем самым облегчая скольжение литого корпуса 10 по стороне формы или режущей платформе 13. Хотя это не показано, одно или несколько колес 18 могут приводиться в движение каким-либо подходящим способом для дальнейшего содействия ступенчатому перемещению литого тела 10 вдоль стенки 13 формы, при этом привод упомянутого колеса или колес синхронизирован с поршневым цилиндро-устройством для перемещения тела на заданное расстояние вдоль стороны формы 13, равное требуемой толщине плиты.

Как видно из чертежа, боковые стороны формы выполнены в виде полых балок. В альтернативном варианте, показанном на фиг. 2, сторона стенки 13 формы, обращенная к фольге 16, снабжена рядом отверстий 23, в то время как в стенке стенки формы 13 предусмотрено дополнительное отверстие 24, через которое проходит полая внутренняя часть стенки формы. может быть помещен в сообщение с источником жидкости под давлением, как показано позицией 25, при этом расположение таково, что, когда газ или жидкость под давлением загружаются во внутреннюю полость стенки 13 формы, отлитое тело 10 будет поддерживаться на газовой подушке, что позволяет перемещать отливку вдоль стенки формы практически без трения. Хотя предпочтительные варианты осуществления требуют использования фольги и/или газовой подушки для уменьшения трения между литым телом 10 и противоположной поверхностью стенки 13 формы во время движения указанного тела вдоль нее, следует понимать, что указанное трение можно уменьшить другими способами, такими как распыление на внутреннюю поверхность стенки формы подходящего антиадгезива или смазки.

2, сторона стенки 13 формы, обращенная к фольге 16, снабжена рядом отверстий 23, в то время как в стенке стенки формы 13 предусмотрено дополнительное отверстие 24, через которое проходит полая внутренняя часть стенки формы. может быть помещен в сообщение с источником жидкости под давлением, как показано позицией 25, при этом расположение таково, что, когда газ или жидкость под давлением загружаются во внутреннюю полость стенки 13 формы, отлитое тело 10 будет поддерживаться на газовой подушке, что позволяет перемещать отливку вдоль стенки формы практически без трения. Хотя предпочтительные варианты осуществления требуют использования фольги и/или газовой подушки для уменьшения трения между литым телом 10 и противоположной поверхностью стенки 13 формы во время движения указанного тела вдоль нее, следует понимать, что указанное трение можно уменьшить другими способами, такими как распыление на внутреннюю поверхность стенки формы подходящего антиадгезива или смазки.

Как показано на фиг. 2, на одном конце режущей платформы или стенки формы 13 расположена режущая проволока 26, которая проходит под натяжением вертикально под прямым углом к продольной оси режущей платформы 13 между первой кареткой 27 и второй кареткой 28, предназначенной для линейное перемещение в направлении, перпендикулярном плоскости чертежа. Более конкретно, каретка 27 снабжена элементами скольжения, которые в показанном варианте осуществления имеют форму роликов 29, расположенных для перемещения по соответствующим поверхностям неподвижной направляющей планки 30, которая неподвижна относительно каретки 27, в то время как каретка 28 снабжена удлинение 31, которое несет ролики 32, предназначенные для качения по соответствующим поверхностям неподвижной направляющей 33, которая неподвижна относительно каретки 28, перемещение кареток 27, 28 вдоль соответствующих направляющих, заставляющее проволоку проходить через литой корпус 10 незатвердевшего легкого бетона, чтобы вырезать из него плиту нужной толщины.

2, на одном конце режущей платформы или стенки формы 13 расположена режущая проволока 26, которая проходит под натяжением вертикально под прямым углом к продольной оси режущей платформы 13 между первой кареткой 27 и второй кареткой 28, предназначенной для линейное перемещение в направлении, перпендикулярном плоскости чертежа. Более конкретно, каретка 27 снабжена элементами скольжения, которые в показанном варианте осуществления имеют форму роликов 29, расположенных для перемещения по соответствующим поверхностям неподвижной направляющей планки 30, которая неподвижна относительно каретки 27, в то время как каретка 28 снабжена удлинение 31, которое несет ролики 32, предназначенные для качения по соответствующим поверхностям неподвижной направляющей 33, которая неподвижна относительно каретки 28, перемещение кареток 27, 28 вдоль соответствующих направляющих, заставляющее проволоку проходить через литой корпус 10 незатвердевшего легкого бетона, чтобы вырезать из него плиту нужной толщины. Способ, которым каретки 27, 28 направляются для перемещения перпендикулярно плоскости чертежа, не ограничивает объема изобретения, и может быть предусмотрено любое подходящее устройство для перемещения проволоки желаемым образом.

Способ, которым каретки 27, 28 направляются для перемещения перпендикулярно плоскости чертежа, не ограничивает объема изобретения, и может быть предусмотрено любое подходящее устройство для перемещения проволоки желаемым образом.

Когда плиты, отделенные от литого тела 10, должны использоваться в качестве строительных элементов, таких как, например, взаимосвязанная кровельная черепица, могут быть предусмотрены средства для формирования либо паза, либо выступа на обращенной вниз краевой поверхности плиты, как плита режется. С этой целью каретка 28 в показанном варианте осуществления имеет, как правило, U-образную конфигурацию, при этом ребро 34 каретки обращено вниз. Между противоположными ветвями каретки проходит ведомый шпиндель 35, на котором установлен режущий инструмент 36. Конец шпинделя 35, удаленный от станины 13, соединен с приводным двигателем 37.

По мере того, как режущая проволока 26 проходит через литой корпус 10, двигатель 37 получает питание для вращения шпинделя 35, после чего инструмент 36, который в показанном варианте представляет собой канавочную фрезу, вырезает канавку вдоль соседней кромки. поверхности плиты, обозначенной здесь позицией 38. Для удобства, хотя и не показано, двигатель 37 может быть соединен с системой приводных ременных шкивов, к которой также присоединены каретки 27, 28, так что вращение двигателя 37 вызовет каретки. 27, 28, для перемещения по траектории резки проволоки 26 одновременно с активацией режущего инструмента 36 для прорезания канавки на указанной поверхности кромки. Режущая проволока 26 может быть прикреплена к соответствующим кареткам 27, 28 таким образом, чтобы удерживаться в натяжении между ними любым известным способом, но предпочтительно таким образом, который позволяет при необходимости легко заменить одну проволоку на другую.

поверхности плиты, обозначенной здесь позицией 38. Для удобства, хотя и не показано, двигатель 37 может быть соединен с системой приводных ременных шкивов, к которой также присоединены каретки 27, 28, так что вращение двигателя 37 вызовет каретки. 27, 28, для перемещения по траектории резки проволоки 26 одновременно с активацией режущего инструмента 36 для прорезания канавки на указанной поверхности кромки. Режущая проволока 26 может быть прикреплена к соответствующим кареткам 27, 28 таким образом, чтобы удерживаться в натяжении между ними любым известным способом, но предпочтительно таким образом, который позволяет при необходимости легко заменить одну проволоку на другую.

Совместно с режущей станцией работает карусельное несущее устройство, в целом обозначенное позицией 39. Несущее устройство 39 содержит центральную ступицу 40, которая может вращаться с помощью приводного двигателя (показанного сейчас) вокруг горизонтальной оси 41, проходящей под прямым углом к оси режущей пластины 13. Ступица 40 снабжена множеством полых, выдвижных и убирающихся спиц 42, равномерно расположенных вокруг оси 41, всего четыре спицы в показанном варианте осуществления. Каждая спица 42 несет на своем конце, удаленном от втулки 40, захватный элемент в виде присоски 43, имеющей эластичное уплотнение (не показано), и соединена с источником вакуума (не показан) через клапанное средство. с помощью которых соответствующие захватные средства 43 могут альтернативно соединяться с указанным источником или отсоединяться от него по причинам, поясняемым ниже.

Ступица 40 снабжена множеством полых, выдвижных и убирающихся спиц 42, равномерно расположенных вокруг оси 41, всего четыре спицы в показанном варианте осуществления. Каждая спица 42 несет на своем конце, удаленном от втулки 40, захватный элемент в виде присоски 43, имеющей эластичное уплотнение (не показано), и соединена с источником вакуума (не показан) через клапанное средство. с помощью которых соответствующие захватные средства 43 могут альтернативно соединяться с указанным источником или отсоединяться от него по причинам, поясняемым ниже.

Устройство привода ступицы 40 устроено таким образом, что каждый раз, когда ступица вращается, спицы 42 с соответствующими захватными средствами 43 поворачиваются по дуговым траекториям к соответствующим станциям обработки.

При резке плит из литого тела из незатвердевшего легкого бетона и при дальнейшей обработке вырезанных плит в соответствии со способом по изобретению форму с литым телом 10 перемещают на тележке 12 на подъемное средство 11 режущей станции, после чего некоторые стенки формы удаляются описанным выше образом. Затем фольга 16 соединяется с приводной цепью 19.20, после чего стенка формы или режущая пластина 13 с лежащей на ней отливкой 10 поднимается вместе с другой стенкой формы 14, на которую воздействует прижимная балка 15, до уровня цилиндра-поршня. — конструкция 9, при которой поршень 9 выдвигается и толкает литой корпус 10 постепенно вдоль режущей пластины 13 с помощью фольги 16 и, возможно, газовой подушки, поступающей через отверстия 24 режущей пластины. 13. Затем спицы 42 поворачиваются или могут быть повернуты ранее, так что захватное средство 43 совмещается с передней поверхностью литого тела 10, после чего средство 43 приводится в контакт с указанной передней поверхностью и спица, соединенная с указанным источником вакуума через указанный клапан, так что захватное средство 43 прочно поддерживает указанную переднюю поверхность. Затем приводится в действие средство привода режущей проволоки, чтобы отрезать пластину 38 от отливки 10, после чего рассматриваемая спица 42 отводится вдоль линии, совпадающей с продолжением вышеупомянутой оси отливки, через расстояние, достаточное для того, чтобы плита могла вращаться по дугообразной траектории без препятствий со стороны оставшейся части литого тела 10.

Затем фольга 16 соединяется с приводной цепью 19.20, после чего стенка формы или режущая пластина 13 с лежащей на ней отливкой 10 поднимается вместе с другой стенкой формы 14, на которую воздействует прижимная балка 15, до уровня цилиндра-поршня. — конструкция 9, при которой поршень 9 выдвигается и толкает литой корпус 10 постепенно вдоль режущей пластины 13 с помощью фольги 16 и, возможно, газовой подушки, поступающей через отверстия 24 режущей пластины. 13. Затем спицы 42 поворачиваются или могут быть повернуты ранее, так что захватное средство 43 совмещается с передней поверхностью литого тела 10, после чего средство 43 приводится в контакт с указанной передней поверхностью и спица, соединенная с указанным источником вакуума через указанный клапан, так что захватное средство 43 прочно поддерживает указанную переднюю поверхность. Затем приводится в действие средство привода режущей проволоки, чтобы отрезать пластину 38 от отливки 10, после чего рассматриваемая спица 42 отводится вдоль линии, совпадающей с продолжением вышеупомянутой оси отливки, через расстояние, достаточное для того, чтобы плита могла вращаться по дугообразной траектории без препятствий со стороны оставшейся части литого тела 10. Как упоминалось ранее, если плита предназначена для использования в качестве замкового строительного элемента, формируется канавка или шпунт. на обращенной вниз кромочной поверхности плиты во время резки плиты. Эта режущая станция обозначена буквой А на фиг. 1.

Как упоминалось ранее, если плита предназначена для использования в качестве замкового строительного элемента, формируется канавка или шпунт. на обращенной вниз кромочной поверхности плиты во время резки плиты. Эта режущая станция обозначена буквой А на фиг. 1.

После втягивания спицы 42 в режущую станцию A ступица 40 поворачивается на 90°. в плоскости, перпендикулярной горизонтальной плоскости станины 13 и параллельной ее длинной оси точке, в которой поверхность плиты, противоположная вышеупомянутой передней поверхности, т.е. поверхность, захваченная захватным средством 43, обращена вверх. На участке В обращенная вверх поверхность пластины 38 покрывается подходящим разделительным составом, что позволяет легко отделить пластины, уложенные друг на друга для отверждения в автоклаве, как описано ниже, друг от друга. Разделительный агент подается через распылительную насадку 44 по трубе 45 из не показанного источника. Подача разделительного состава на верхнюю поверхность плиты регулируется регулирующими средствами (не показаны) таким образом, чтобы синхронизироваться с вращением ступицы 40.

Затем ступицу 40 поворачивают еще на 90°. на позицию С так, чтобы край плиты, обращенный вниз на позиции А, т. е. край, в котором была прорезана канавка, теперь был обращен вверх. На участке С обращенная вниз кромка плиты показанного варианта осуществления разрезается для образования на ней шпунта, так что плита теперь имеет шпунт и канавку на взаимно противоположных боковых кромках.

Как легко понять, если разрезы будут выполняться на краях плит так, чтобы указанные края были обращены вниз, пыль и песок, образующиеся во время операции резки, будут падать с режущих устройств, тем самым снижая риск засорения.

Как показано на фиг. 1, режущее устройство станции C содержит два деревянных колеса 46, расположенных на заданном расстоянии друг от друга на вращающемся шпинделе 47. Шпиндель 47 закреплен на обоих концах во втулках, расположенных в выступах 48 обычно U-образного корпуса 49. Один конец шпинделя 47 соединен с двигателем 50. Как и двигатель 37 режущей станции А, двигатель 50 также может быть соединен со шкивом, так что вращение двигателя заставит фрезу 47 перемещаться плиту 38 для образования на ней языка.

В проиллюстрированном варианте осуществления резак направляется для перемещения вдоль указанной кромки плиты 38 с помощью направляющего устройства, показанного в целом позицией 51, содержащего вертикальную стойку 52, имеющую удлиненную направляющую планку 53 наверху, указанную направляющую планку, имеющую длина, по крайней мере, равна расстоянию, которое проходит проволока 26 при резке плиты. На конце направляющего стержня 53, ближайшем к ступице 40, установлена направляющая рейка 54, имеющая верхний и нижний края для приема верхних и нижних направляющих роликов 55, 56 соответственно. Ролики установлены на изогнутой трубе или рычаге 57, один конец которого соединен с выступом корпуса 49.рядом с двигателем 50, а другой конец которого соединен с распылительными форсунками 44, так что движение резцов 46 вдоль обращенной вниз кромки плиты на станции С вызовет одновременное движение распылительных форсунок вдоль обращенной вверх поверхности плиты. плиту на участке B.

После разрезания шпунта на участке C плиту поворачивают на 90°. на станцию D, которая в проиллюстрированном варианте осуществления представляет собой станцию штабелирования, в которой плиты, обработанные на станциях A-C, укладывают друг на друга на опорную поверхность 58 для транспортировки в автоклав, в котором происходит отверждение плит.

на станцию D, которая в проиллюстрированном варианте осуществления представляет собой станцию штабелирования, в которой плиты, обработанные на станциях A-C, укладывают друг на друга на опорную поверхность 58 для транспортировки в автоклав, в котором происходит отверждение плит.

Опорная поверхность 58 имеет форму полой балки, опирающейся на ролики 59, образующие часть вертикально перемещаемого стола 60. Первоначально стол 60 и опорная поверхность 58 поднимаются в непосредственной близости от ступицы 40, расстояние между указанными поверхность и указанная ступица выполнены с возможностью поворота плиты от позиции C к позиции D, и соответствующая спица выдвинута для размещения плиты на указанной опорной поверхности. Каждый раз, когда плита укладывается, стол опускается на величину, равную толщине плиты, до тех пор, пока он не достигнет нижнего предельного положения, после чего опорная поверхность скатывается со стола 60 и транспортируется в автоклав. Как будет видно из фиг. 1, взаимно противоположные поверхности соответствующих плит в стопке плит будут иметь между собой покрытие из разделительного агента, тем самым облегчая разделение плит после их отверждения.

Как следует из вышеизложенного, все поверхности сляба могут быть легко проверены на наличие повреждений и дефектов во время прохождения сляба между различными станциями. Поверхность, покрытая захватывающими средствами, т. е. передняя поверхность отлитого тела, может быть осмотрена до приведения в действие захватывающих средств на участке А или после укладки плиты на участке D.

Изобретение не ограничивается описаны и проиллюстрированы варианты осуществления, но могут быть изменены в пределах объема прилагаемой формулы изобретения.

Например, большее количество станций, чем показано, может быть предусмотрено вокруг круговой траектории, проходимой соответствующими средствами захвата, причем количество предусмотренных спиц равно желаемому количеству станций. На одном возможном дополнительном участке плиты могут быть снабжены армирующим материалом, таким как мат из армирующих волокон, впрессованных в еще относительно мягкий бетон. На еще одной стадии пигмент или краска могут быть нанесены на одну или несколько поверхностей соответствующих заготовок, или изолирующий материал или тому подобное может быть помещен на одну поверхность заготовки, чтобы сформировать сэндвич-подобную структуру с нижележащей плитой. на складской станции.

на складской станции.

Следует понимать, что все средства привода устройства синхронизированы, так что отлитое тело перемещается на заданное расстояние вдоль станины для резки и плиты, вырезанной из указанного тела, синхронно с пошаговым движением карусели между различными станции обработки, и что клапан предназначен для соединения спиц ступицы с источником вакуума для захвата плиты и ее надежного удержания во время ее обработки, а также для соединения указанных спиц с источником атмосферного давления для высвобождения указанных плит. приводятся в действие синхронно с синхронизацией указанных приводных средств. Кроме того, могут быть предусмотрены средства для автоматического удаления дефектных плит.

Преимуществ, обеспечиваемых устройством согласно изобретению, много. Например, в среднем требуется всего семь минут, чтобы разрезать литой корпус на плиты, а также проверить, обработать и уложить плиты. Поскольку все движения синхронизированы и происходят между точными предельными положениями, плиты изготавливаются с высокой степенью точности.