Пенопласт это что за материал: что это такое? Виды, состав и характеристики материала

- что это такое? Виды, состав и характеристики материала

- что это такое? Виды, состав и характеристики материала

- Полистирол Использование, характеристики, производство и определение

- Мифология строительных материалов Пенополистирол

что это такое? Виды, состав и характеристики материала

Свойства продукта напрямую зависят от сырья и технологии производства, мы приведем усредненные данные по всем вспененным материалам.

Теплопроводность. Вспененные пластики за счет газонаполненности отличаются низким коэффициентом теплопроводности, то есть они слабо пропускают нагретый воздух, не давая ему покинуть, например, утепленный дом. В среднем показатель равен 0,036-0,043 Вт/м·К. При этом у напыляемого ППУ теплопроводность еще ниже — около 0,028 Вт/м·К.

Прочность на сжатие. В среднем составляет от 0,05 до 0,16 мПа. Показатель также зависит от исходного сырья и способа производства. Например, у пенопласта/пенополистирола для утепления домов прочность на сжатие примерно равна 0,07 мПа. У пенополистирола для строительства дорог показатель может доходить до 7,5 мПа.

Гигроскопичность. Влагостойкими считаются пенополистирол, пенополиэтилен, напыляемый ППУ, пенополивинилхлорид. Так, последний при погружении в жидкость за сутки впитывает 4% влаги. ППС впитывает всего 1%, ППУ — 1-2%. При этом вспененные пластики не деформируются под действием воды, сохраняют свои основные свойства.

Так, последний при погружении в жидкость за сутки впитывает 4% влаги. ППС впитывает всего 1%, ППУ — 1-2%. При этом вспененные пластики не деформируются под действием воды, сохраняют свои основные свойства.

Паропроницаемость. Вспененные полимеры обладают низкой паропроницаемостью, стремящейся к нулю. Важно учитывать это свойство продуктов при утеплении ими жилых домов. При внутренней теплоизоляции необходимо правильно обустроить вентиляцию, чтобы предотвратить выпадения конденсата.

Огнестойкость. Зависит от исходного сырья. Так, огнеопасным считается ППЭ. Пенопласты, изготавливаемые для теплоизоляции зданий, как правило, имеют пожарные заключения, не поддерживают горение, самостоятельно затухают. Рекомендуем проверять документацию перед покупкой материалов.

Звукоизоляция. Ячеистая структура помогает вспененным пластикам удерживать не только тепло, но и шумы — до 32 дБ, в зависимости от толщины материала. Однако другие продукты, такие как минеральная вата, лучше справляются с задачей шумоизоляции.

Экологичность. Как правило, вспененные полимеры безвредны для окружающей среды и для здоровья людей. Некоторые из них, например пенопласт/пенополистирол, поддаются вторичной переработке. Таким образом, сокращается количество отходов, а переработанный пенополистирол идет на изготовление игрушек, элементов декора и элементов мебели.

Химическая устойчивость. Кислоты, щелочи, краски, большинство строительных смесей не наносят вреда вспененным пластикам. Но под действием некоторых средств они могут разрушаться. Например, негативное влияние на них имеют масла, бензин, ацетон, различные растворители, спирты, керосин, мазут. Во время применения материалов рекомендуем использовать дополнительные средства, предназначенные специально для вспененных продуктов.

Биологическая устойчивость. Грибки и бактерии не любят селиться на вспененных материалах, поскольку в них нет питательной среды. Следовательно, процессы гниения не затрагивают пластики.

Долговечность. В зависимости от сырья и способа изготовления, вспененные пластики могут служить от десяти до ста лет. Например, качественные пенополистирол для утепления зданий выполняет свои функции в течение века.

что это такое? Виды, состав и характеристики материала

Свойства продукта напрямую зависят от сырья и технологии производства, мы приведем усредненные данные по всем вспененным материалам.

Теплопроводность. Вспененные пластики за счет газонаполненности отличаются низким коэффициентом теплопроводности, то есть они слабо пропускают нагретый воздух, не давая ему покинуть, например, утепленный дом. В среднем показатель равен 0,036-0,043 Вт/м·К. При этом у напыляемого ППУ теплопроводность еще ниже — около 0,028 Вт/м·К.

Прочность на сжатие. В среднем составляет от 0,05 до 0,16 мПа. Показатель также зависит от исходного сырья и способа производства. Например, у пенопласта/пенополистирола для утепления домов прочность на сжатие примерно равна 0,07 мПа. У пенополистирола для строительства дорог показатель может доходить до 7,5 мПа.

У пенополистирола для строительства дорог показатель может доходить до 7,5 мПа.

Гигроскопичность. Влагостойкими считаются пенополистирол, пенополиэтилен, напыляемый ППУ, пенополивинилхлорид. Так, последний при погружении в жидкость за сутки впитывает 4% влаги. ППС впитывает всего 1%, ППУ — 1-2%. При этом вспененные пластики не деформируются под действием воды, сохраняют свои основные свойства.

Паропроницаемость. Вспененные полимеры обладают низкой паропроницаемостью, стремящейся к нулю. Важно учитывать это свойство продуктов при утеплении ими жилых домов. При внутренней теплоизоляции необходимо правильно обустроить вентиляцию, чтобы предотвратить выпадения конденсата.

Огнестойкость. Зависит от исходного сырья. Так, огнеопасным считается ППЭ. Пенопласты, изготавливаемые для теплоизоляции зданий, как правило, имеют пожарные заключения, не поддерживают горение, самостоятельно затухают. Рекомендуем проверять документацию перед покупкой материалов.

Звукоизоляция. Ячеистая структура помогает вспененным пластикам удерживать не только тепло, но и шумы — до 32 дБ, в зависимости от толщины материала. Однако другие продукты, такие как минеральная вата, лучше справляются с задачей шумоизоляции.

Экологичность. Как правило, вспененные полимеры безвредны для окружающей среды и для здоровья людей. Некоторые из них, например пенопласт/пенополистирол, поддаются вторичной переработке. Таким образом, сокращается количество отходов, а переработанный пенополистирол идет на изготовление игрушек, элементов декора и элементов мебели.

Химическая устойчивость. Кислоты, щелочи, краски, большинство строительных смесей не наносят вреда вспененным пластикам. Но под действием некоторых средств они могут разрушаться. Например, негативное влияние на них имеют масла, бензин, ацетон, различные растворители, спирты, керосин, мазут. Во время применения материалов рекомендуем использовать дополнительные средства, предназначенные специально для вспененных продуктов.

Биологическая устойчивость. Грибки и бактерии не любят селиться на вспененных материалах, поскольку в них нет питательной среды. Следовательно, процессы гниения не затрагивают пластики.

Долговечность. В зависимости от сырья и способа изготовления, вспененные пластики могут служить от десяти до ста лет. Например, качественные пенополистирол для утепления зданий выполняет свои функции в течение века.

Полистирол Использование, характеристики, производство и определение

Полистирол представляет собой тип полимера, который является прозрачным, жестким, хрупким и умеренно прочным в немодифицированном состоянии. Это пластик, полученный путем полимеризации, который сочетает в себе строительный блок, называемый стиролом. Полистирол используется в различных формах, в том числе в виде пены, пленки и жесткого пластика, для различных применений, от упаковки пищевых продуктов до защиты электроники. В то время как использование полистирола является гибким и имеет низкую скорость усадки, он также медленно течет и может стать хрупким. Полистирол безопасен для пищевых продуктов, хотя со временем он может выщелачивать стирол. Он обычно используется в литье под давлением и производится такими компаниями, как Dow и Trinseo.

Полистирол безопасен для пищевых продуктов, хотя со временем он может выщелачивать стирол. Он обычно используется в литье под давлением и производится такими компаниями, как Dow и Trinseo.

Что такое полистирол?

Полистирол, также известный как полифенилэтен, представляет собой полимер, состоящий из повторяющихся молекул, называемых стиролом. Это термопластичный полимер, то есть он размягчается и плавится при нагревании и может быть использован повторно. Это отличный электрический изолятор и устойчив к химическим веществам, таким как кислоты и щелочи. Твердый полистирол прозрачен из-за отсутствия кристаллического расположения молекул стирола. Это хрупкий материал с плохой устойчивостью к ультрафиолетовому излучению. Он также имеет относительно низкую температуру стеклования 100ºC, при которой полимер начинает размягчаться перед плавлением. Полистирол имеет код вторичной переработки 6, его можно расплавлять и повторно использовать в различных формах.

Полистирол обычно комбинируют или сополимеризуют с другими соединениями для получения пластмасс с улучшенными свойствами. Например, полистирол соединяется с метилметакрилатом с образованием поли(стирол-со-метилметакрилата) или ПСММА. Полученный материал имеет более высокую прозрачность с повышенной устойчивостью к ультрафиолетовому излучению и химическому воздействию. Другой популярный пластик под названием акрилонитрил-бутадиен-стирол (АБС) получается в результате сополимеризации акрилонитрила и бутадиена с полистиролом. В результате АБС обладает высокой прочностью на растяжение, свариваемостью, формуемостью и стабильностью размеров.

Например, полистирол соединяется с метилметакрилатом с образованием поли(стирол-со-метилметакрилата) или ПСММА. Полученный материал имеет более высокую прозрачность с повышенной устойчивостью к ультрафиолетовому излучению и химическому воздействию. Другой популярный пластик под названием акрилонитрил-бутадиен-стирол (АБС) получается в результате сополимеризации акрилонитрила и бутадиена с полистиролом. В результате АБС обладает высокой прочностью на растяжение, свариваемостью, формуемостью и стабильностью размеров.

Для чего используется полистирол?

Полистирол используется во всех отраслях промышленности, от игрушек и деталей товаров народного потребления до изоляционных и упаковочных материалов. Он также является ингредиентом для синтеза новых пластмасс. Полистирол используется в твердом, пленочном и вспененном виде, образует полимерную матрицу в композитах, служит основой для сополимеризованных пластмасс.

- Твердая или жесткая форма: этот тип полистирола является прозрачным, жестким, хрупким и умеренно прочным в немодифицированном состоянии.

- Вспененная форма: наиболее заметным применением полистирола является вспененная форма, также известная как вспененный полистирол (EPS).

- Форма пленки: Пленки из полистирола прозрачны, прочны и пригодны для печати.

- Композиты: Полистирол используется в качестве базовой полимерной матрицы для изготовления композитов, армированных волокном.

- Сополимерный полистирол: полистирол обычно комбинируют с другими соединениями для синтеза пластмасс с уникальными свойствами. К ним относятся ABS, SBR, SAN и HIPS.

Полистирол используется в устройствах, медицинских изделиях и автомобильных деталях. В бытовых приборах пенополистирол используется в качестве изоляции, а его жесткая форма используется для корпусов и кожухов. Электроника также использует жесткую форму этого материала для корпусов и кожухов. Полистирол также безопасен для пищевых продуктов, поэтому он используется в сфере общественного питания в качестве жесткой посуды и контейнеров для еды и напитков, а также полистироловой пленки в качестве части упаковки мяса и еды на вынос. Медицина также использует этот материал в пробирках и чашках Петри. Строительство также выигрывает от этого материала, так как в качестве утеплителя используется пенополистирол. Другой отраслью, в которой используется полистирол, является автомобилестроение, где используется чистый полистирол для детских защитных сидений и композиты из этого материала для автомобильных кузовов и компонентов.

Медицина также использует этот материал в пробирках и чашках Петри. Строительство также выигрывает от этого материала, так как в качестве утеплителя используется пенополистирол. Другой отраслью, в которой используется полистирол, является автомобилестроение, где используется чистый полистирол для детских защитных сидений и композиты из этого материала для автомобильных кузовов и компонентов.

Тарелки и чашки могут быть изготовлены из полистирола, звукопоглощающая пена и защитное ламинирование плакатов и других изделий. Ветряные турбины и коррозионно-стойкие трубы также могут быть изготовлены из полистирола. Его сополимеризованные формы ABS, SBR, SAN и HIPS могут использоваться для различных применений: от прототипов, напечатанных на 3D-принтере, до резиновых прокладок для оптических волокон и автомобильных бензобаков.

Каковы преимущества процесса литья пластмасс под давлением?

Преимущества литья полистирола под давлением заключаются в низкой усадке, формуемости и гибкости для использования в смешанной и вспененной форме. Полистирол, как и все термопласты, пригоден для повторного использования и легко формуется. Он также имеет низкую усадку в процессе литья пластмасс под давлением. Обычно полистирол дает усадку менее 0,5%, что мало по сравнению с другими пластиками, полученными литьем под давлением. Это свойство позволяет фиксировать сложные детали конструкции деталей. Кроме того, полистирол меньше коробится и позволяет производить детали однородной формы, что позволяет конструкторам точно прогнозировать размеры готовых деталей.

Полистирол, как и все термопласты, пригоден для повторного использования и легко формуется. Он также имеет низкую усадку в процессе литья пластмасс под давлением. Обычно полистирол дает усадку менее 0,5%, что мало по сравнению с другими пластиками, полученными литьем под давлением. Это свойство позволяет фиксировать сложные детали конструкции деталей. Кроме того, полистирол меньше коробится и позволяет производить детали однородной формы, что позволяет конструкторам точно прогнозировать размеры готовых деталей.

Пенополистирол также можно использовать в процессе литья под давлением, называемом формованием структурной пены, для создания жестких, но легких конструкций для различных применений. Сополимерный полистирол также подвергается литью под давлением для производства деталей с улучшенными механическими свойствами.

Каковы недостатки процесса литья пластмасс под давлением?

Недостатками процесса литья пластмасс под давлением из полистирола являются низкий индекс текучести расплава, высокая температура плавления и короткий диапазон температур. Полистирол плавится при относительно высокой температуре плавления от 210 ºC до 250 ºC, что требует более высоких энергозатрат для выполнения процесса литья под давлением. Полистирол также имеет низкий индекс текучести расплава с типичным значением от 12 до 16 г/10 мин, что представляет собой легкость течения расплавленного пластика в процессе литья под давлением, измеряемую в граммах текучести пластика за 10 минут.

Полистирол плавится при относительно высокой температуре плавления от 210 ºC до 250 ºC, что требует более высоких энергозатрат для выполнения процесса литья под давлением. Полистирол также имеет низкий индекс текучести расплава с типичным значением от 12 до 16 г/10 мин, что представляет собой легкость течения расплавленного пластика в процессе литья под давлением, измеряемую в граммах текучести пластика за 10 минут.

Температурный диапазон, при котором полистирол начинает размягчаться и плавиться, относительно невелик, поэтому процесс необходимо тщательно контролировать и разрабатывать соответствующим образом. Немодифицированный полистирол также является хрупким, из-за чего детали могут выйти из строя во время извлечения деталей из формы. Должна быть тщательно продумана конструкция выталкивающего штифта, чтобы детали могли выдерживать изгибающее напряжение, возникающее во время выталкивания. Сополимеризация полистирола с такими соединениями, как каучук или бутадиен, также часто используется для улучшения ударной вязкости материала и уменьшения хрупкости пластика.

Как полистирол влияет на здоровье человека?

Полистирол влияет на здоровье человека, высвобождая стирол, когда он начинает выщелачиваться после длительных периодов времени, что может повлиять на центральную нервную систему. Однако при случайном проглатывании материал заставит кого-то задохнуться, только если кусок достаточно большой. Стирол, основной строительный блок полистирола, считается потенциальным канцерогеном Международным агентством по изучению рака Всемирной организации здравоохранения. В 19В 80-х годах Агентство по охране окружающей среды США (EPA) смогло показать, что стирол был обнаружен в 100% образцов человеческого жира, взятых в 48 штатах США. Хроническое воздействие стирола опасно для здоровья человека. Он влияет на центральную нервную систему, вызывая головные боли, усталость и спутанность сознания.

Является ли полистирол токсичным?

Полистирол не токсичен, но воздействие молекул стирола в течение длительного времени может вызвать различные проблемы со здоровьем. Молекулы стирола могут выщелачиваться из контейнеров из полистирола в пищу и легко попадать в организм человека. Обычно считается, что полистирол безопасен до тех пор, пока он не начнет осыпаться или не произойдет миграция стирола в виде микро- или наночастиц. Несколько научных исследований связывают воздействие стирола с риском развития рака. Молекулы стирола, вымываемые из контейнеров с едой и напитками, увеличивают вероятность проглатывания этих молекул.

Молекулы стирола могут выщелачиваться из контейнеров из полистирола в пищу и легко попадать в организм человека. Обычно считается, что полистирол безопасен до тех пор, пока он не начнет осыпаться или не произойдет миграция стирола в виде микро- или наночастиц. Несколько научных исследований связывают воздействие стирола с риском развития рака. Молекулы стирола, вымываемые из контейнеров с едой и напитками, увеличивают вероятность проглатывания этих молекул.

Используется ли полистирол для литья пластмасс под давлением?

Да, полистирол используется для литья пластмасс под давлением; это наиболее часто используемый пластиковый материал для литьевых деталей. Полистирол можно формовать под давлением как в твердом, так и в пенном виде. Литье под давлением твердого полистирола обеспечивает такие свойства, как низкая усадка, что делает детали менее склонными к короблению. Кроме того, он хорошо фиксирует сложные детали конструкции деталей. Из-за своей высокой молекулярной массы он имеет низкий индекс текучести расплава, что может удлинить производственный цикл. Полистирол также используется в процессе, называемом формованием конструкционной пены. Это модифицированный процесс литья под давлением с процессом выдувания или вспенивания перед впрыскиванием материала в форму. Этот процесс производит детали, которые являются жесткими и легкими. Хрупкость полистирола и низкий индекс расплава обычно улучшаются путем его сополимеризации или смешивания с другими материалами для облегчения процесса литья под давлением. Это также позволяет производителю производить детали с высокой точностью и хорошим качеством поверхности.

Полистирол также используется в процессе, называемом формованием конструкционной пены. Это модифицированный процесс литья под давлением с процессом выдувания или вспенивания перед впрыскиванием материала в форму. Этот процесс производит детали, которые являются жесткими и легкими. Хрупкость полистирола и низкий индекс расплава обычно улучшаются путем его сополимеризации или смешивания с другими материалами для облегчения процесса литья под давлением. Это также позволяет производителю производить детали с высокой точностью и хорошим качеством поверхности.

В чем разница между полистиролом и полипропиленом?

Различие между полистиролом и полипропиленом заключается в их долговечности; в отличие от полистирола, полипропилен устойчив к большему количеству форм повреждений. И полистирол, и полипропилен являются полимерами, то есть большими молекулами с повторяющимися более мелкими структурными единицами или мономерами. Стирол является мономером для полистирола, тогда как пропилен для полипропилена. Полипропилен является одним из наиболее часто используемых пластиков в производстве предметов домашнего обихода, пищевых контейнеров, деталей электроники, упаковки, автомобильных компонентов и других отраслях промышленности. В отличие от полистирола, полипропилен более устойчив к ультрафиолету и органическим растворителям.

Полипропилен является одним из наиболее часто используемых пластиков в производстве предметов домашнего обихода, пищевых контейнеров, деталей электроники, упаковки, автомобильных компонентов и других отраслях промышленности. В отличие от полистирола, полипропилен более устойчив к ультрафиолету и органическим растворителям.

Несмотря на то, что оба имеют схожие экономические преимущества, их применение различается в зависимости от их физических свойств, формы и производственного процесса. Полипропилен — прочный и небьющийся пластик, что делает его более универсальным и долговечным, чем полистирол. Полипропилен устойчив к высоким температурам и автоклавируется (процесс стерилизации паром при высокой температуре). Полистирол не автоклавируется, но используются другие методы стерилизации, такие как гамма-излучение. Полипропилен также обычно пригоден для повторного использования, в то время как полистирольные пластмассы, особенно те, которые используются для упаковки, утилизируются после одноразового использования. При использовании литья под давлением полипропилен имеет более высокий индекс текучести расплава и более низкую температуру плавления, чем полистирол. Это делает процесс литья полипропилена под давлением менее энергоемким, с более быстрым производственным циклом. Преимущество использования полистирола по сравнению с полипропиленом заключается в том, что он имеет более низкую скорость усадки, что может повлиять на качество и точность конечного изделия из пластика. Вспенивать можно как полипропилен, так и полистирол. Однако, в отличие от полистирола, полипропилен в форме волокна используется для изготовления канатов с превосходной прочностью и долговечностью.

При использовании литья под давлением полипропилен имеет более высокий индекс текучести расплава и более низкую температуру плавления, чем полистирол. Это делает процесс литья полипропилена под давлением менее энергоемким, с более быстрым производственным циклом. Преимущество использования полистирола по сравнению с полипропиленом заключается в том, что он имеет более низкую скорость усадки, что может повлиять на качество и точность конечного изделия из пластика. Вспенивать можно как полипропилен, так и полистирол. Однако, в отличие от полистирола, полипропилен в форме волокна используется для изготовления канатов с превосходной прочностью и долговечностью.

Заключение

Полистирол является популярным материалом во многих областях применения, от деталей потребительских товаров до изоляционных и упаковочных решений. Его формуемость и низкая усадка делают полистирол пригодным для литья под давлением. Кроме того, полистирол является базовым материалом для различных процессов сополимеризации для производства более качественных пластиков с уникальными свойствами. Он также используется в качестве полимерной матрицы для нескольких композитных материалов.

Он также используется в качестве полимерной матрицы для нескольких композитных материалов.

Думаете заказать изделия из полистирола? Инженеры Xometry готовы помочь вам выбрать, какой материал и технология производства сделают ваш дизайн-проект успешным. Начните свое предложение с Xometry сегодня.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Волдеб Х. Тесфамариам

Волдеб Х. Тесфамариам — инженер-механик, занимающийся промышленным проектированием и производством. Он увлечен зелеными технологиями и с энтузиазмом относится к использованию умного дизайна, моделирования, новых технологий производства и Интернета вещей (IoT) для поиска инновационных решений проблем, с которыми сталкивается человечество, таких как изменение климата, энергетический кризис и загрязнение.

Мифология строительных материалов Пенополистирол

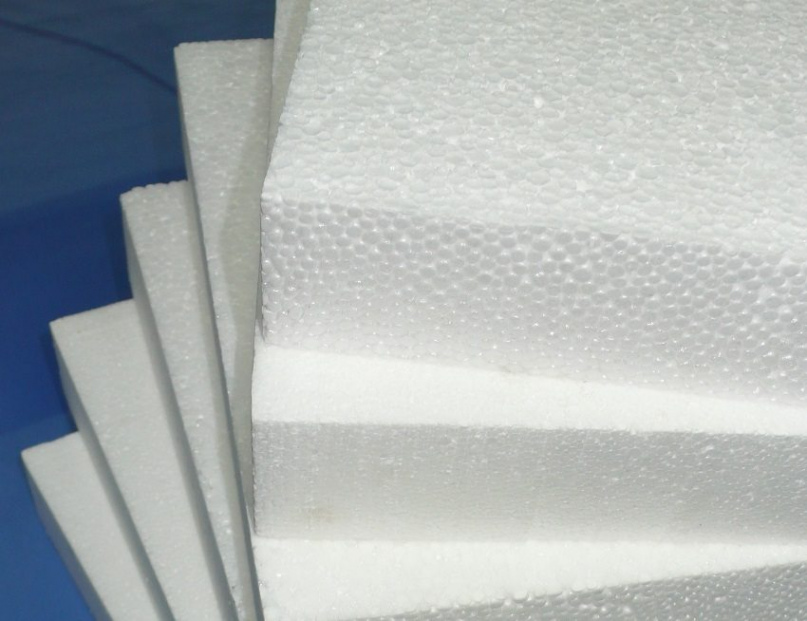

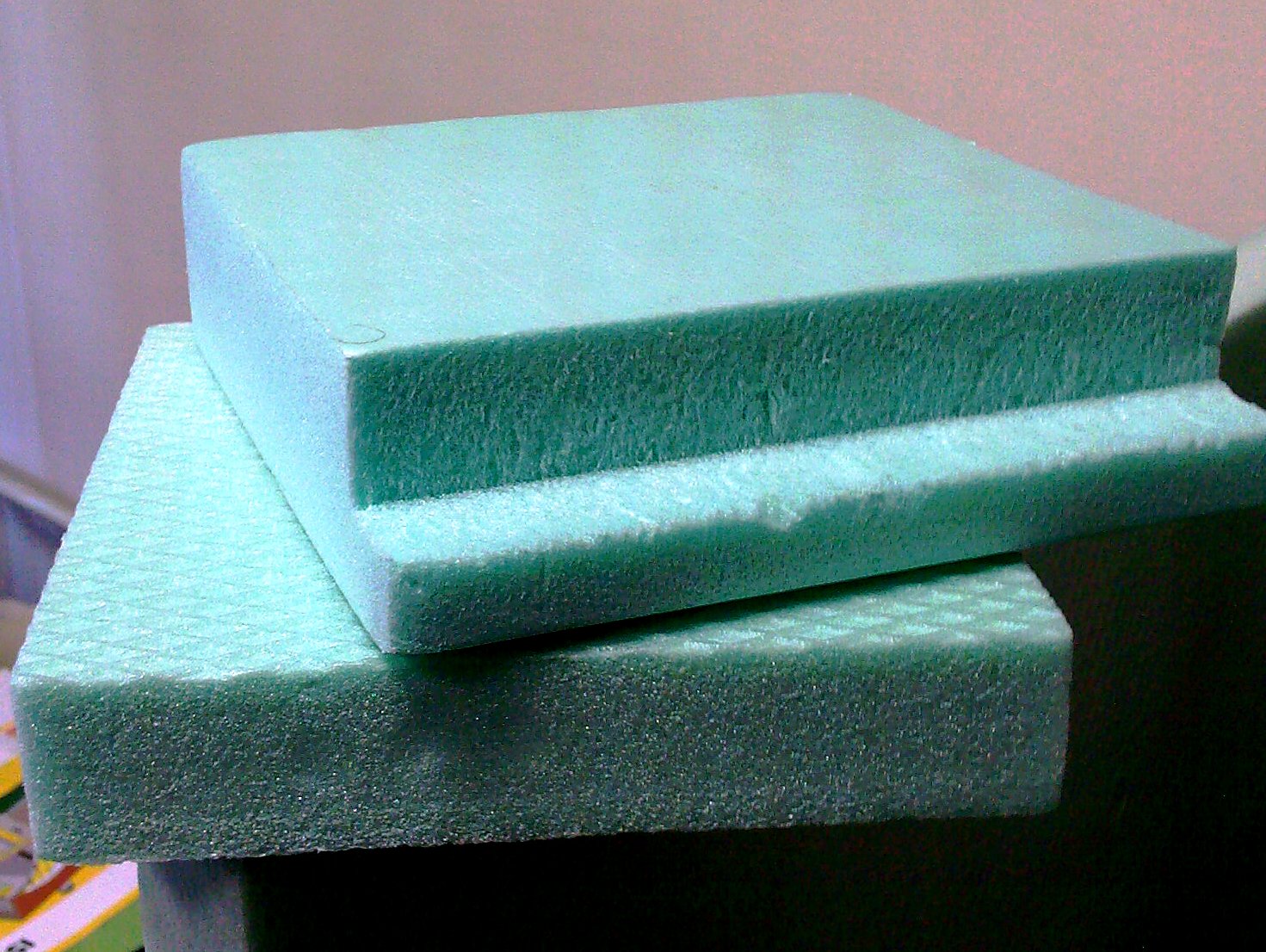

Пенополистирол – широко распространенный теплоизоляционный материал, всем известный как пенополистирол. Его способность удерживать тепло определяет неподвижный воздух, изолированный в закрытых камерах. Материал легкий, прочный, легко поддается обработке и не требует специальных средств защиты при работе с ним. Казалось бы — идеальный материал?!

Так почему же споры вокруг пеноизоляции не утихают? Ответы на актуальные вопросы безопасности, долговечности, горючести, переносимости и правил применения в строительстве, а также привлекательности для мышей — в нашем обзоре. Специалисты «Строительства» разобрались.

Специалисты «Строительства» разобрались.

Это вредно?

Пентан Пенополистирол состоит на 98% из воздуха и только на 2% из полистирола, который является сырьем для его производства и получается путем полимеризации стирола. Высокий процент воздуха в структуре материала обеспечивается практически полной (80–90 % при первичном и 10–20 % при вторичном вспенивании) заменой пенообразователя (пентана), который изначально содержится в гранулах и при они при нагревании становятся летучими, расширяясь и расширяясь (вспениваясь) гранулами полистирола. Остатки пентана «исчезают» на стадии старения гранул и готовых блоков. К моменту доставки конечного продукта потребителю пентан в пенопластовых изделиях либо отсутствует вовсе, либо его содержание настолько мало, что не представляет угрозы для здоровья человека.

Состав пенополистирола 98% воздух, 2% полистирол. Ячейки закрытые

Остаточный мономер

Как известно, полная полимеризация стирола невозможна, в результате чего пенополистирол содержит в своем составе остаточный мономер стирол. Стирол – ядовитое вещество, относящееся к третьему классу опасности. Оказывает раздражающее действие на слизистые оболочки и вредно действует на сердце и печень человека. Процентное содержание мономера в готовых качественно изготовленных плитах или блоках не более 0,005%. Миграция стирола в воздух не превышает 0,001 мг/м3. Предельно допустимая концентрация стирола: в воздухе рабочей зоны — 30 мг/м3; максимальная разовая доза — 0,04 мг/м3; среднесуточная — 0,002 мг/м3. Таким образом, возможное процентное содержание и миграция стирола в несколько раз и на порядок меньше предельно допустимой концентрации его содержания.

Стирол – ядовитое вещество, относящееся к третьему классу опасности. Оказывает раздражающее действие на слизистые оболочки и вредно действует на сердце и печень человека. Процентное содержание мономера в готовых качественно изготовленных плитах или блоках не более 0,005%. Миграция стирола в воздух не превышает 0,001 мг/м3. Предельно допустимая концентрация стирола: в воздухе рабочей зоны — 30 мг/м3; максимальная разовая доза — 0,04 мг/м3; среднесуточная — 0,002 мг/м3. Таким образом, возможное процентное содержание и миграция стирола в несколько раз и на порядок меньше предельно допустимой концентрации его содержания.

Молекула стирола

Деполимеризация

Полистирол является равновесным полимером, то есть находится в термодинамическом равновесии со своим мономером. Процесс деполимеризации начинается при температуре 320°С. Нормируемая температура применения изделий из пенополистирола составляет от минус 40°С до 80°С. Таким образом, выбросы стирола возможны только при температурах, значительно превышающих предельные. В диапазоне температур допуска к эксплуатации утеплитель из пенополистирола не опасен.

В диапазоне температур допуска к эксплуатации утеплитель из пенополистирола не опасен.

Проникновение

В любой многослойной стеновой конструкции, состоящей, например, из кирпича, пенополистирола и слоя штукатурки, градиент парциального давления газовой смеси направлен изнутри наружу: газ всегда стремится из области с высокое парциальное давление в область от низкого — от теплого к холодному. Поэтому миграция любых небезопасных веществ возможна только наружу, а не внутрь.

При этом вероятность проникновения стирола через пластырь толщиной 2 см в четыре раза ниже, чем вероятность проникновения клетки вируса СПИДа через контрацептивный латекс.

Это опасно?

Пенополистирол является горючим материалом и относится к высшей группе горючести — Г4. При воздействии открытого огня он, скорее всего, сгорит.

Огнестойкость для использования в строительстве. Пенополистирол допускается к применению на стройплощадках только тогда, когда в состав введены гранулы, используемые для его изготовления, антипирены – это специальные добавки, замедляющие воспламенение и затрудняющие горение пенополистирола. Под воздействием пламени такой материал плавится и теряет в объеме, при отсутствии огня быстро гаснет.

Под воздействием пламени такой материал плавится и теряет в объеме, при отсутствии огня быстро гаснет.

Возгорание открытого материала возможно от пламени спички, зажигалки, паяльной лампы, искр автогенной сварки. Невозможно — от прокаленной железной проволоки, горящей сигареты и от искры, возникающей из острия стали. Самовоспламенение пенополистирола происходит при температуре от 460 до 490°С.

Искры от спичек, зажигалок, горелок, самовозгорания при сварке могут воспламенить заряд. Невозможно — от прокаленной железной проволоки, горящей сигареты и искр от куска стали. Самовозгорание пенополистирола происходит при температуре от 460 до 490°C.

Долговечен?

Прочность материала вне конструкции определяется качеством сырья и спеканием гранул; в строительстве – качество изготовления и монтажа конструкции.

Разрушение. Пенополистирол не боится воды, пара, перепадов температуры, но под воздействием солнечных лучей возможно незначительное разрушение верхних слоев материала, толщина которого исчисляется десятыми долями миллиметра. Такое разрушение проявляется в пожелтении материала.

Такое разрушение проявляется в пожелтении материала.

Пенополистирол боится прямого действия органических растворителей, бензина, ацетона, уайт-спирита. Под их воздействием пена плавится, теряя до 100 % объема, поэтому запрещается нанесение непосредственно на поверхность пены химических средств, содержащих в своем составе растворители.

Стабильность. Фактические данные испытаний отечественных и зарубежных исследователей показывают, что пенополистирол не меняет своих физико-механических и термических свойств до 50–80 лет. Материал успешно выдерживает испытания попеременным замораживанием-оттаиванием, при этом его характеристики существенно не меняются, а сам материал не разрушается. В правильно изготовленной и смонтированной конструкции долговечность пенопласта определяется долговечностью самой конструкции и материалов, из которых она состоит.

Грызуны. Исследования ученых доказали, что пенополистирол как средство питания не представляет интереса для грызунов. «Хвостатые соседи» проявляют «интерес» к пенопласту только в тех случаях, когда последний является препятствием для их пищи и воды, что исключается надлежащей теплоизоляцией. Бывают также случаи, когда мыши проделывают отверстия в пластинах из пенопласта или используют его в качестве подстилки. Это происходит не чаще, чем грызуны используют для той же цели дерево, мешковину или бумагу.

Бывают также случаи, когда мыши проделывают отверстия в пластинах из пенопласта или используют его в качестве подстилки. Это происходит не чаще, чем грызуны используют для той же цели дерево, мешковину или бумагу.

Как выбрать?

Основные свойства пенополистирола определяются сырьем, используемым для его изготовления, и качеством спекания гранул пенопласта. Оба критерия просты для оценки и доступны среднему потребителю, покупающему пену на рынке.

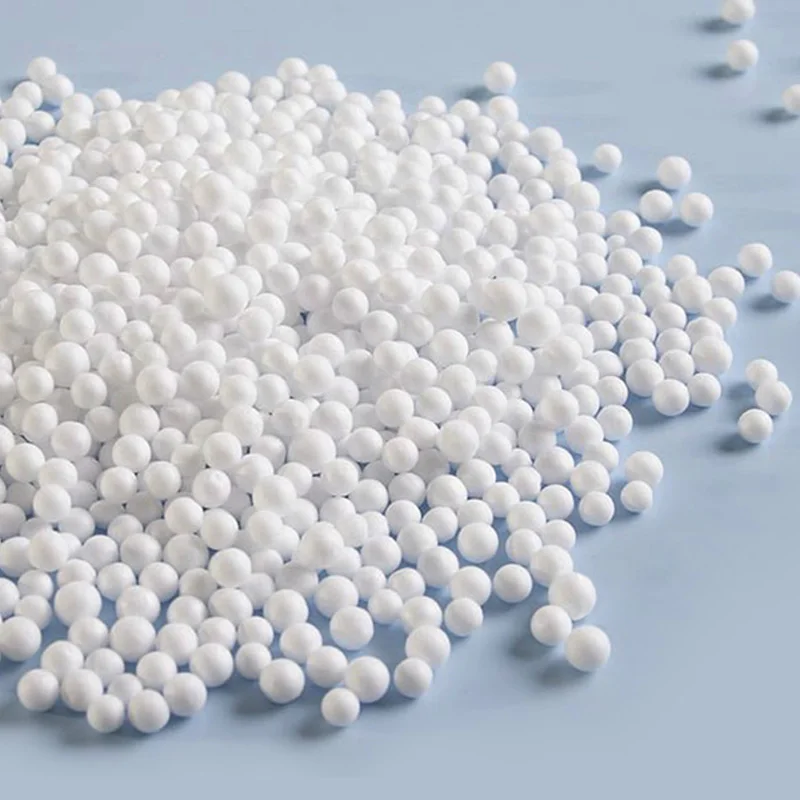

Просеивание. Производитель, желающий сэкономить, знает, что недисперсный на фракции полистирол дешевле и является компромиссным решением как для тех, кто не вникает в вопросы качества, кто стремится сэкономить потребителей, так и для тех, кто стремится «наварить». вверх» производитель. Отличить такую пену просто – размеры шариков существенно различаются. Пенополистирол из дисперсного сырья будет отличаться одинаковым размером всех гранул и, как следствие, стабильностью свойств плиты или изделия.

На фото: слева — плита из недисперсного сырья содержит в своей структуре гранулы, существенно различающиеся по размерам; справа пластина из разбросанного сырья, в которой все гранулы примерно одинакового размера.

Спекание гранул. Прочностные свойства пенопласта, его способность противостоять воздействию мороза и воды – прямое следствие качества спекания гранул. Чем больше поверхность гранул, соприкасающихся друг с другом, тем прочнее связи между ними и тем лучше ваша теплоизоляция. Круглые шарики – признак плохого спекания. Если гранулы имеют форму многогранника, то спек хороший. Если при прикосновении материал рассыпается на гранулы, независимо от их формы, пирог плохой.

На фото: слева пример хорошего спекания гранул; справа — плохо спеченная пластина рассыпается от одного прикосновения, все гранулы круглые.

Воздействие и запах, влажность. Понюхайте и пощупайте купленный пенополистирол. Изготовленный с соблюдением технологических параметров и выдержанный полистирол практически не имеет запаха. Если от материала исходит неприятный запах – скорее всего, производитель не соблюдал регламент производства, и от покупки такого утеплителя лучше отказаться. Если между плитами предлагаемого вами полистирола влажно, пенопласт не просох, а значит нужной теплопроводности вы не увидите.