Полиуретан марки: Марки полиуретана и их характеристики

Термопластичный полиуретан в конструкциях проводов и кабелей

КПП и аксессуары

Термопластичный полиуретан в конструкциях проводов и кабелей

01.03.2012, 15:00

Просмотров: 10309

КАБЕЛЬ-news №1, 2012

Производство

Авторы и источники

/

Правообладателям

Термопластичный полиуретан (ТПУ) является полимерным эластомером, относящимся к широкому классу полимерных материалов. Жёсткий полиуретан и различные виды гибкого вспененного полиуретана были разработаны в конце 30-х годов и с коммерческой точки зрения являются доминирующими продуктами на рынке материалов. ТПУ был разработан в компании Lubrizol (в то время BFGoodrich), и под маркой Estane® его различные виды были запатентованы и начали применяться с 1959 г.

Современные марки ТПУ существенно отличаются от более ранних полиуретановых материалов тем, что они являются по сути термопластичными, а не термореактивными. Хотя они изготавливаются из сырья тех же классов, степень их кристаллизации невелика, и они плавятся при температурах, типичных для многих термопластических материалов. Следовательно, они растворимы во многих растворителях и могут быть расплавлены и далее переработаны с использованием стандартного литьевого или экструзионного оборудования.

Следовательно, они растворимы во многих растворителях и могут быть расплавлены и далее переработаны с использованием стандартного литьевого или экструзионного оборудования.

ОСНОВНЫЕ СВОЙСТВА ТПУ

Существует два основных класса ТПУ: на основе простого и сложного полиэфиров. Для ТПУ на основе простого полиэфира характерны отличные низкотемпературные свойства, устойчивость к гидролизу, ультрафиолету, а также к микробному воздействию. ТПУ на основе сложного полиэфира являются маслостойкими, устойчивыми к химическому воздействию и износу. Твёрдость материалов находится в диапазоне от 65 А по Шору до 85 D. На данный момент более 90% марок ТПУ, используемых в качестве материала оболочек проводов и кабелей, на основе простого полиэфира.

ТПУ В КОНСТРУКЦИЯХ ПРОВОДОВ И КАБЕЛЕЙ

Оценки характеристик ТПУ в производстве проводов и кабелей были сделаны в начале 60-х годов. Выбор в пользу ТПУ основывался на необходимости улучшения одного или нескольких параметров конечного изделия (табл. 1).

1).

Таблица 1

Сравнение ТПУ с другими пластиками и резинами.

Основной функцией оболочки в конструкциях проводов и кабелей является защита первичной изоляции от вредного воздействия окружающей среды, будь то негативное влияние атмосферных условий, гидролиз или механические нагрузки. Почти во всех современных случаях ТПУ применяется в качестве внешней защитной оболочки, редко этот материал используется как первичный электрический изолятор.

Компания Lubrizol Advanced Materials разработала широкий ряд полиэфирных термопластичных материалов под торговой маркой Estane®, оптимизированных специально для производства проводов и кабелей. К характерным особенностям этих материалов относятся высокая прочность и эластичность.

Для изготовления оболочек обычно используются ТПУ с твёрдостью по Шору А в диапазоне от 80 до 90. Существуют также и более твёрдые марки, они используются в кабелях, к которым прикладывается динамическая нагрузка.

Оболочки, изготовленные из ТПУ Estane®, могут обеспечить требуемую по условиям эксплуатации кабелей долговременную защиту. Оболочка из ТПУ позволяет выдерживать самые жёсткие условия эксплуатации кабеля: динамические перегибы при низких температурах, воздействие морской воды, постоянное трение, контакт с агрессивными химикатами, гидролиз и т.д. Во всех этих случаях ТПУ значительно превосходят по свойствам обычные резиновые компаунды (рис. 1). Превосходное сопротивление истиранию обусловливает существенное преимущество ТПУ Estane® над полиолефинами и ПВХ.

Рис. 1

Сравнение абразивного износа ТПУ и пластмасс*

* Абразивный износ по Тэберу, потери веса – мг/1000 циклов, валик из углеродистой стали, нагрузка 1000 г, 5000 циклов.

На оболочки проводов и кабелей, сделанных из ТПУ, вредное воздействие оказывают солнечный свет и другие источники ультрафиолетового излучения. Однако в большую часть марок на стадии производства добавляется ультрафиолетовый стабилизатор, который препятствует изменению характеристик материала. Кроме того, во многие пигментированные маточные смеси, используемые для окраски оболочек, в ходе процесса экструзии могут быть введены дополнительные стабилизаторы, оптимизированные по составу в соответствии с конкретным цветом оболочки. Оболочки проводов и кабелей чёрного цвета, изготовленные из ТПУ, обладают очень хорошей устойчивостью к воздействию ультрафиолетового излучения, поскольку углерод сам является прекрасным поглотителем УФ-излучения.

Кроме того, во многие пигментированные маточные смеси, используемые для окраски оболочек, в ходе процесса экструзии могут быть введены дополнительные стабилизаторы, оптимизированные по составу в соответствии с конкретным цветом оболочки. Оболочки проводов и кабелей чёрного цвета, изготовленные из ТПУ, обладают очень хорошей устойчивостью к воздействию ультрафиолетового излучения, поскольку углерод сам является прекрасным поглотителем УФ-излучения.

Для оболочек проводов и кабелей, рассчитанных на долговременную эксплуатацию и высокую износоустойчивость, материалы ТПУ Estane® обеспечивают превосходную защиту от физических повреждений. Эти марки ТПУ достаточно прочны для большинства видов жёстких условий эксплуатации. Замена оболочки провода или кабеля, повреждённой в результате воздействий жёстких внешних условий, является дорогостоящей операцией. ТПУ Estane® — один из наилучших эластомеров с точки зрения прочности на разрыв. Он лучше ПЭНП или пластифицированного ПВХ и обладает высоким сопротивлением надрезу, что важно во многих практических условиях работы.

НЕ РАСПРОСТРАНЯЮЩИЕ ГОРЕНИЕ МАРКИ ТПУ,

ИСПОЛЬЗУЕМЫЕ ПРИ ИЗГОТОВЛЕНИИ ПРОВОДОВ И КАБЕЛЕЙ

Стандартные марки ТПУ сами по себе не являются огнестойкими. Они легко загораются при воздействии пламени, подобно другим полимерам, основой которых являются углерод, водород, кислород и азот. Первые не распространяющие горение марки ТПУ в компании Lubrizol были созданы в середине 70-х годов. В основе решений лежала галогеновая технология. Продолжение разработок нг-полимеров привело к созданию большого набора материалов, в том числе и не содержащих галоген. Значение кислородного индекса для этих материалов может быть от 24 до 37. Так, кабели с оболочкой из нг-ТПУ прошли испытания по МЭК 60332 (1 и 2) и МЭК 60332-3 (A-D), и их твёрдость лежит в пределах от 80 до 95А (табл. 2).

Таблица 2

Не распространяющие горение марки ТПУ.

Оболочки проводов и кабелей, изготовленные из нг-ТПУ Estane®, обладают теми же физико-механическими свойствами, что и стандартные марки. К ним относятся: высокие прочность на разрыв и сопротивление истиранию, а также хорошая гибкость при низких температурах.

К ним относятся: высокие прочность на разрыв и сопротивление истиранию, а также хорошая гибкость при низких температурах.

ПЕРЕРАБОТКА ТПУ ПРИ ИЗГОТОВЛЕНИИ

ОБОЛОЧЕК ПРОВОДОВ И КАБЕЛЕЙ

Компаунды Estane® являются полностью прореагировавшими материалами и в упакованном виде практически не содержат влаги. Однако все полиуретаны являются гигроскопичными и будут впитывать влагу из атмосферы. Следовательно, их необходимо сушить до или во время процесса экструзии.

Оболочки, экструдированные из стандартных полиэфирных ТПУ, обладают блестящей поверхностью. Для уменьшения степени блеска необходимо изменить температурный режим процесса, а для уменьшения клейкости горячих оболочек из ТПУ — использовать принудительное охлаждение, такое, как водная ванна. Всем кабелям и проводам из материала Estane® придаются антиадгезионные свойства для того, чтобы практически исключить их прилипание друг к другу и облегчить условия размотки. Большинство экструдированных оболочек нг-кабелей имеет матовый вид, который может меняться при варьировании условий переработки материала.

Большая часть марок нг-ТПУ перерабатывается на одношнековых экструзионных линиях.

На каждом заводе компании Lubrizol имеются высококвалифицированный производственный персонал и лаборатория, обеспечивающая непрерывный мониторинг производственного процесса и контроль конечной продукции. Оценка качества производится с использованием стандартных методов тестирования. Кроме того, в компании Lubrizol есть служба технической поддержки, сосредоточенная целиком на оказании всесторонней помощи клиентам. Технические отделы созданы в различных регионах мира для своевременного оказания необходимой помощи заказчикам.

Компания Lubrizol примет участие в выставке Cabex 2012 с 13 по 16 марта в Сокольниках, где технические и коммерческие менеджеры будут рады ответить на все ваши вопросы.

31.01.2023 12:09

Электротехническая медная шина – правильный выбор

03.11.2022 15:16

Впервые кабельная арматура «Изолятор-АКС» успешно установлена на энергетических объектах

17. 10.2022 17:47

10.2022 17:47

Крепежные изделия: сфера применения

Полиуретановые краски: виды, классификация,свойства — Кумиксан

111Наша продукция

Полиуретановые краски – полимерные смеси на основе связанных разветвленными уретановыми связями полиолов и отвердителей, отличающиеся высокой устойчивостью к негативным воздействиям кислот, воды, минеральных и органических масел. Они характеризуются высокой износостойкостью, широким диапазоном температуры нанесения, благодаря чему подходят для условий улицы и помещений с различным объемом и типом проветривания.

Основа лакокрасящего материала отличается меньшей паропроницаемостью по сравнению с нитроцеллюлозными аналогами. Они также менее подвержены разрушению со стороны домовых грибов, т.к. не накапливают капиллярную воду и не выступают в качестве питательных веществ. Однако они могут наноситься и придавать дополнительные качества НЦ-краскам после их тщательной просушки. Краска обладает повышенной эластичностью и не начинает трескаться и осыпаться при изгибах или небольших деформациях покрытого основания.

ЛКМ на основе полиуретанов выделяются универсальностью. Их можно наносить как в 1 слой, так и в соответствии с многослойной техникой для эксклюзивной отделки. При этом покрывать ними подготовленную поверхность без потери эффективности разрешено при температуре от -10 – до +300 С, а в готовом состоянии они переносят условия -60 – +1500 С. Они легко переживут зиму без отопления и протекание кипятка из отопительной системы. После высыхания полиуретановые полимеры не несут опасности ни для людей, ни для домашних животных: по стандартам безопасности ЕС их разрешено использовать в производстве детских игрушек. Они совместимы со всеми красящими смесями кроме водоразбавимых, что расширяет возможности при планировании дизайна квартиры, офиса или производственных залов.

Основная классификация

В зависимости от числа элементов марки полиуретановых красок разделяются на:

- Однокомпонентные (являются готовым к употреблению изделием, т.к. имеют нужный состав и консистенцию).

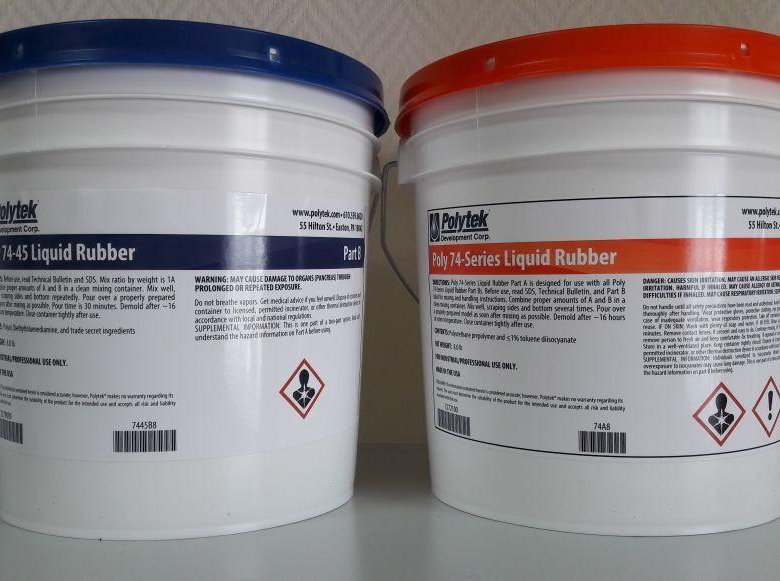

- Двухкомпонентные (идут в разделенных емкостях и требуют подготовки: смешивания веществ в нужной пропорции).

Удобны для разделения на порции и использования с длительными паузами.

Марки полиуретановых красок по химическим свойствам делятся на:

- Акрил-полиуретановые, такие как Cumixan Color UV, – защитные быстросохнущие ЛКМ, используемые самостоятельно и для комплексного покрытия. Они применяются в условиях влажного и сухого микроклимата, подходят для крашения металлических конструкций, промышленного оборудования, покрывания резервуаров (включая нефтетранспортные цистерны), не разрушаются под прямыми солнечными лучами. Долговременно защищают металлы от коррозийного разрушения.

- Включающие органические растворители (например, ксилол, толуол). Связываются благодаря влаге воздуха, обычно состоят из 1 компонента.

- Водно-дисперсионные. 1-компонентные КМ, отличающиеся повышенной эластичностью и хорошей скоростью полимеризации во влажных помещениях.

Заслужили популярность в отделке душевых комнат, санузлов, для окрашивания лепнины и других выступающих деталей, способных к изменению объема при изменениях окружающей среды. Не требуют особых усилий для нанесения с помощью валика или распылителя.

Заслужили популярность в отделке душевых комнат, санузлов, для окрашивания лепнины и других выступающих деталей, способных к изменению объема при изменениях окружающей среды. Не требуют особых усилий для нанесения с помощью валика или распылителя. - Алкидно-полиуретановые, содержащие кроме пигментов и пленкообразующего алкидно-уретанового лака ускоряющие затвердевание сиккативы и специализированные разбавители. Позволяют достичь сильно различающейся степени глянца и декоративности покрытий.

Подходят для внутренних и наружных работ, даже для обработки дорожки на улице за счет замедленного истирания.

Как оставить заявку или получить консультацию от наших специалистов?

Наша организация всегда готова предложить качественное покрытие по демократичным ценам. А технические специалисты просчитают и составят самую оптимальную систему покрытия, опираясь на необходимый срок эксплуатации, что в дальнейшем, сэкономит Вам время и деньги.

Не знаете, как составить заявку или остались вопросы?

Позвоните нам 8 (800) 777-28-99, или напишите krystal-ekb@yandex. ru и мы, с радостью, ответим на все Ваши вопросы.

ru и мы, с радостью, ответим на все Ваши вопросы.

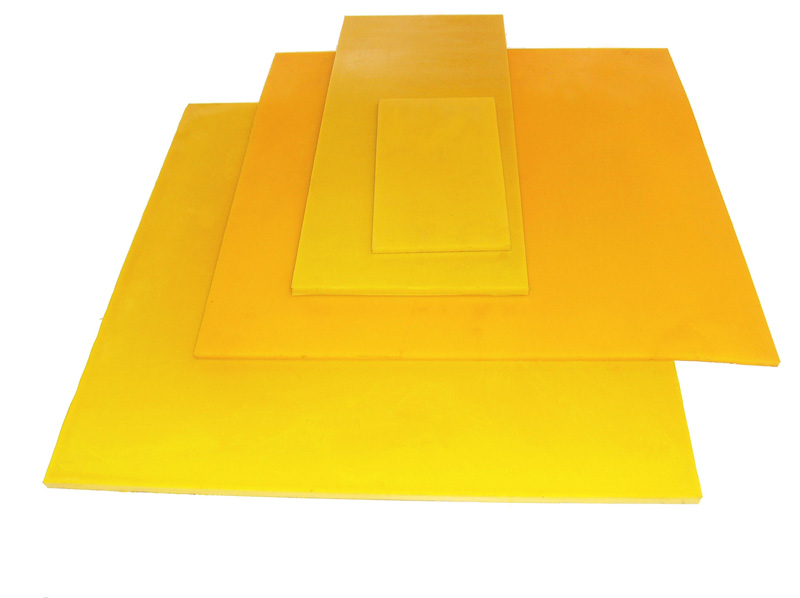

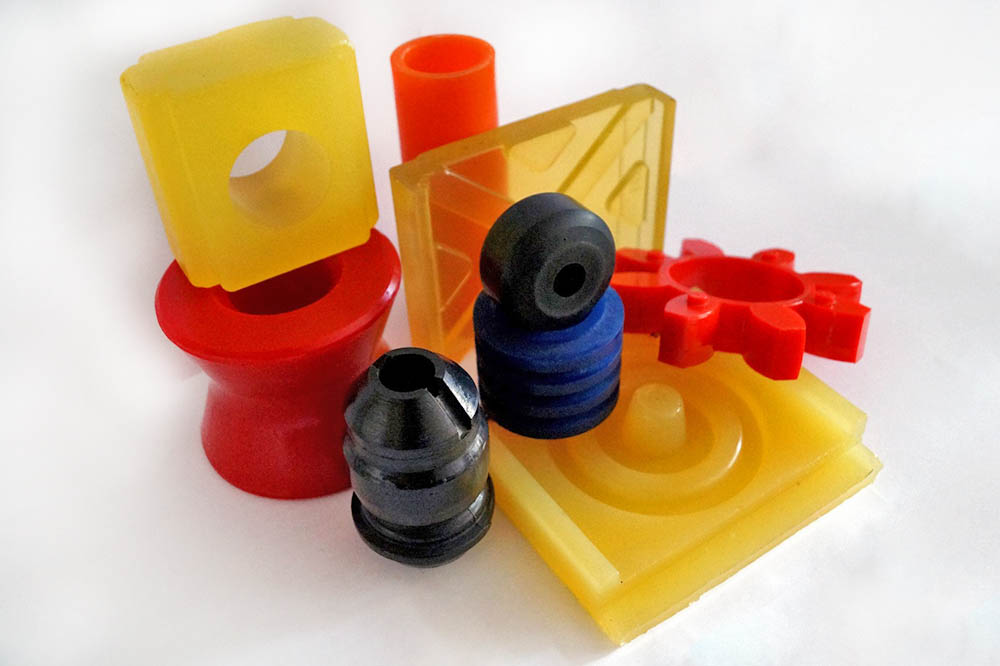

видов полиуретановой резины. Какой из них лучше всего подходит для вашего приложения?

Существует 14 типов каучука общего назначения. Все эти полиуретановые эластомеры были коммерчески успешными, но все они различались по нескольким параметрам. В приведенной ниже таблице представлено краткое руководство по первоначальному отбору этих типов полиуретановых эластомеров.

Загрузите эту таблицу в формате PDF

Изоцианаты

- Толуолдиизоцианат (ТДИ)

- Дифенилметандиизоцианат (ДИ)

- Парафенилендиизоцианат (PPDI)

- Толуидиндиизоцианат (ТОДИ)

- 1,5-Нафтилендиизоцианат (НДИ)

Полиолы

- Полиэфир

- Полиэфир ППГ

- Полиэфир ПТМЭГ

- Поликапролактон

- Поликарбонат

Лечебные средства

- 1,4-бутандиол (БД)

- 1,3-пропандиол

- Этакур 300

- HQEE

- МОСА

Несмотря на то, что корпорация Gallagher обладает техническими знаниями и оборудованием для обработки любого из этих типов полиуретана, наиболее типичные для Gallagher комбинации включают:

- TDI Полиэстер с твердостью от 70A до 70D

- Полиэстер MDI с твердостью от 85A до 95A

- TDI PTMEG Полиэфир с твердостью от 90A до 70D

- MDI PTMEG Полиэфир с твердостью от 60A до 95A

- TDI Поликапролактон с твердостью от 60A до 55D

- Полиэстер NDI (Vulkollan®) с твердостью от 65A до 60D

TDI Полиэфирные материалы, отвержденные МОСА, производят прочные эластомеры, обладающие выдающейся стойкостью к истиранию и превосходной стойкостью к маслам и алифатическим растворителям.

MDI Полиэфирные материалы, отвержденные 1,4-бутандиолом, производят влажные и сухие пищевые уретаны FDA, которые являются прочными, устойчивыми к истиранию и разрыву.

TDI PTMEG Полиэфирные материалы, отвержденные МОСА, обладают отличной низкотемпературной гибкостью, отличными динамическими свойствами, устойчивы к микробному воздействию и гидролизу.

MDI PTMEG Полиэфирные материалы, отвержденные 1,4-бутандиолом, обладают высокой эластичностью (даже при низких температурах), отличными динамическими свойствами, выдающейся стойкостью к гидролизу и повышенной стойкостью к истиранию ударного типа. Некоторые эфиры MDI могут быть одобрены FDA для влажных и сухих пищевых продуктов.

TDI Поликапролактоновые материалы, отвержденные МОСА, имеют лучшую стойкость к гидролизу, чем другие полиэфиры, сохраняя при этом большую стойкость к истиранию. Эти материалы также имеют большую прочность на разрыв даже при низкой твердости.

NDI Полиэфир, отвержденный 1,4-бутандиолом, зарегистрирован под торговой маркой Vulkollan®. Vulkollan® — это материал со сверхвысокими характеристиками, который имеет самую высокую способность выдерживать механические нагрузки и является лучшим выбором для высокодинамичных применений.

Vulkollan® — это материал со сверхвысокими характеристиками, который имеет самую высокую способность выдерживать механические нагрузки и является лучшим выбором для высокодинамичных применений.

Понимание физических свойств различных типов литых полиуретанов является ключом к правильному проектированию и спецификациям успешных уретановых деталей.

Учитывайте физические свойства твердости, усталостной прочности, сопротивления сдвигу и истиранию. Нужна помощь? Свяжитесь с Gallagher, и мы поможем вам определить наилучшие решения для вашего уникального приложения.

Формованные полиуретаны обладают отличной несущей способностью. При сжатии уретаны могут выдерживать более высокие нагрузки, чем другие эластомеры аналогичной твердости. Высокая грузоподъемность позволяет уменьшить размеры формованных уретановых компонентов, что приводит к снижению веса и стоимости сырья. Величина сжимающей силы, которую может выдержать данный полиуретановый компаунд, зависит от трех основных факторов: твердости, состояния нагруженной поверхности и коэффициента формы.

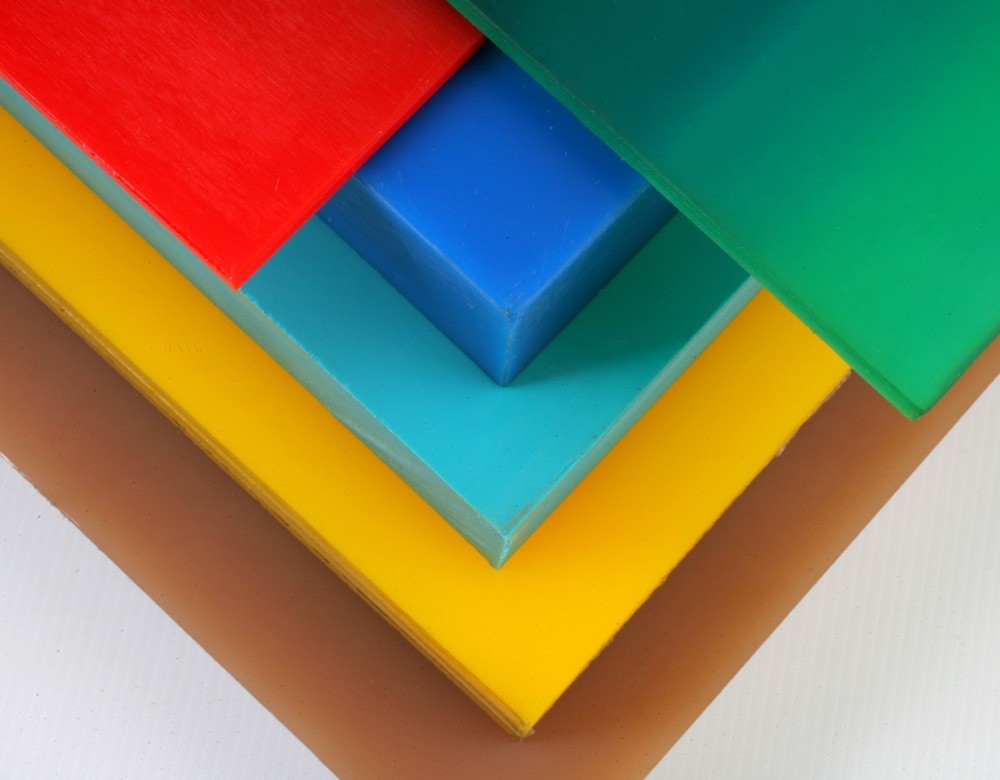

Физические свойства: Твердость

Одним из наиболее распространенных способов классификации полиуретановых эластомеров является твердость. Твердость определяется как относительное сопротивление поверхности вдавливанию индентором определенного размера при определенной нагрузке.

Наиболее распространенным способом измерения твердости является использование дюрометра. Дюрометры используются для присвоения числового значения твердости на основе глубины проникновения индентора. Образец из более твердого полиуретана будет более устойчивым к вдавливанию индентором и, таким образом, даст более высокие показания дюрометра. Диапазон твердости эластомеров настолько широк, что один твердомер не может указать практически измеримую разницу в твердости. По этой причине твердомеры доступны более чем в одной шкале. Твердомер со шкалой А широко используется в резиновой промышленности. Твердомер по шкале D имеет более жесткую пружину и более острый индентор; он используется для измерения твердости твердого полиуретана.

Типичный диапазон твердости полиуретановых компаундов, перерабатываемых в Gallagher, составляет от 55A до 80D; этот диапазон может быть расширен в зависимости от конкретных приложений. Шкала A используется для более мягких соединений; в Gallagher шкала A используется для соединений от 55A до 95A. Шкала D используется для более твердых соединений от 50D до 80D. Между шкалой A и шкалой D нет линейной зависимости, однако 95A лишь немного мягче, чем 50D. Для сравнения: сила резиновой ленты составляет около 35 А, протектора шины вашего автомобиля — около 70 А, колес роликовых коньков — около 85 А, а каски — около 70 Д.

Твердость может быть полезным индикатором поведения полиуретановой детали в зависимости от нагрузок и прогибов. Однако имейте в виду, что для достижения одинаковой твердости можно использовать множество различных комбинаций форполимера и отвердителя.

При рассмотрении физических свойств уретана усталость является важным фактором при проектировании деталей для циклических динамических применений. Усталость и рост порезов в результате циклического напряжения-деформации связаны между собой. При испытаниях на усталостную прочность для конкретного применения важно проводить испытания на энергию деформации, испытываемую деталью в реальных условиях эксплуатации.

Усталость и рост порезов в результате циклического напряжения-деформации связаны между собой. При испытаниях на усталостную прочность для конкретного применения важно проводить испытания на энергию деформации, испытываемую деталью в реальных условиях эксплуатации.

Энергия деформации зависит как от модуля материала, так и от цикла деформации, которому подвергается материал. С полиуретанами также важно проводить испытания на различных уровнях стехиометрии (отношение полимера к отвердителю), потому что мы наблюдали значительное улучшение сопротивления усталости при изгибе за счет этой химической корректировки.

Это еще одна причина, по которой совместная работа инженера-конструктора, инженера по продукции и наших химиков так важна для решения проблем.

Эластомеры, работающие на сдвиг, обычно используются для монтажа и подвески. Уретановые эластомеры легче деформируются при сдвиге, чем при сжатии. Прогиб уретановой системы при сдвиге зависит от трех факторов: напряжения сдвига, модуля сдвига (G) уретанового компаунда и толщины уретана.

При использовании связанного уретана, используемого в сдвиговых нагрузках, крайне важно соблюдать определенные рекомендации по проектированию. Под нагрузкой сдвига линия скрепления находится в напряжении. Благодаря использованию крупных галтелей, концентраторы напряжения устраняются или значительно уменьшаются на склеиваемом стыке.

В каждом применении, где используется высокая прочность уретанов на сдвиг, недостатком является зависимость от хорошей связи между уретаном и металлом. Есть определенные способы, которыми Галлахер успешно преодолел эту слабость. Свяжитесь с нами чтобы узнать больше.

Несомненно, уретаны обладают выдающейся стойкостью к истиранию. Они значительно изнашиваются по сравнению с металлами, пластмассами и другими каучуками, часто в соотношении 8 к 1 и более.

Истирание вызывается многими действиями, такими как столкновение, эрозия, удар, истирание и скольжение. Добавьте к этому множество переменных, влияющих на скорость истирания, таких как давление, температура, скорость и смазывающая способность.

Таким образом, очевидно, что истирание очень специфично для применения. Существует несколько стандартных тестов, таких как Национальное бюро стандартов (NBS), DIN и тест на истирание по Таберу, которые дают рекомендации, но часто необходимо разработать специальные тесты, максимально приближенные к предполагаемым условиям эксплуатации.

Прочтите наш практический пример испытаний полиуретана на истирание.

Вот некоторые эмпирические выводы, которые мы сделали за годы следующих полевых испытаний:

- Мягкие эластичные компаунды (60A-85A) служат дольше всего в условиях соударения с частицами.

- Средняя твердость, эластичные компаунды 85A-95A, служат дольше всего в рабочих колесах абразивных шламовых насосов и т. д.

- 90A-95A лучше всего подходят для ударных и скользящих типов истирания, характерных для песка, гравия, угля и руды.

- Очень твердые компаунды (65D-70D) по дюрометру лучше всего подходят для втулок и подшипников во влажной или сухой среде, часто при наличии песка, песка или грязи.

Составы по твердости

Ничто не заменит полевых испытаний 2 или 3 выбранных соединений. Благодаря нашему опыту и знанию вашей работы на местах, мы можем помочь вам выбрать кандидатов для тестирования. Ознакомьтесь с нашим информационным документом по стойкости к истиранию.

Узнайте о нашей гарантии качества Gallagher!

- Отличные продукты — вовремя

- Гарантия соответствия вашим требованиям

- Эффективность зависит от состава и применения.

- Свяжитесь с нами, чтобы узнать, какую гарантию мы можем предоставить для вашего конкретного продукта или приложения.

Уретановые и полиуретановые изделия военного класса

Мы производим формованные детали на заказ, полиуретановые листы и соединения с металлом для военных. Наш процесс склеивания разработан для экстремальных применений. Наши специально разработанные уретановые компоненты военного класса используются в широком спектре приложений.

Полиуретановые изделия военного класса, производимые PSI Urethans, могут быть сертифицированы по военной спецификации MIL-DTL-83397B , как указано в Программе стандартизации, разработанной Министерством обороны.

Для военных применений требуются материалы, способные выдерживать широкий спектр суровых условий и экстремальных условий в течение длительного времени. Долговечность, высокая производительность и надежность имеют первостепенное значение для материалов. Уретановая технология была оптимальным выбором для военных из-за строгих правил и требований. Постоянное предоставление высококачественной продукции является основой PSI Urethans.

Свойства и требования

В таблице ниже приведены некоторые требования к физическим свойствам деталей, изготовленных из литого полиуретана общего назначения. Он был взят из документа MIL-DTL-83397B Программы стандартизации обороны (DSP). (Чтобы получить доступ к этим спецификациям, посетите базу данных ASSIST QuickSearch)

| Свойства | Класс 1 — 80 Твердость | Класс 2 — 90 Твердость | ||

| Удельный вес * 9018 3 | По определению | По определению | ||

Прочность на растяжение, psi (МПа), мин. | 4000 (27,58) | 4500 (31,03) | ||

| Удлинение, %, не менее | 400 | 300 | ||

| Твердость, дюрометр «А», баллы | 80 ± 5 | 90 ± 5 | ||

| Прочность на разрыв, psi (МПа), не менее | 80 ± 5 | 90 ± 5 F (°C), макс. | -45 (-42,8) | -20 (-28,9) |

Дополнительные свойства класса 1 и 2

После старения 22 ± 0,25 часов при 15 8° ± 2°F (70° ± 1 °C)с

- Остаточная деформация, % макс.: 35

После старения 7 дней при 212° ± 2°F (100° ± 1°C)

- Изменение предела прочности при растяжении, %: ± 20

- Изменение относительного удлинения, %: ± 20 для твердости 180 и ± 30 для твердости 290

- Изменение твердости, дюрометр «А», баллы: ± 5

После старения 120 дней при 160° ± 2°F (71° ± 1°C) и относительной влажности 95%

- Изменение прочности на разрыв, %: ± 25

- Изменение удлинения, %: ± 20

- Изменение твердости, дюрометр «А», баллы: ± 10

После выдержки в течение 4 дней при 180° ± 2°F (82° ± 1°C) над водой (краткосрочное испытание)

- Изменение предела прочности при растяжении, %: ± 20

Стойкость к ультрафиолетовому излучению

- Изменение прочности при растяжении, %: ± 20

- Изменение относительного удлинения, %: ± 20

* Допустимое отклонение удельного веса в процессе производства от значения, установленного при заводских испытаниях, должно составлять ± 0,02.

Заслужили популярность в отделке душевых комнат, санузлов, для окрашивания лепнины и других выступающих деталей, способных к изменению объема при изменениях окружающей среды. Не требуют особых усилий для нанесения с помощью валика или распылителя.

Заслужили популярность в отделке душевых комнат, санузлов, для окрашивания лепнины и других выступающих деталей, способных к изменению объема при изменениях окружающей среды. Не требуют особых усилий для нанесения с помощью валика или распылителя.