Полиуретан пу: Полиуретан (ПУ) – верх эластичности

Полиуретан (ПУ) – верх эластичности

Главная

Статьи

Полиуретан (ПУ) – верх эластичности

Полиуретан существенно отличаются от всех других материалов тем, что обладают уникальной способностью растягиваться до размеров, в 6-8 раз превышающих свою первоначальную длину, под действием незначительной нагрузки и, что самое главное, быстро возвращаться к своему начальному состоянию после того, как нагрузка снята. И это самое главное свойство полиуретана.

Полиуретановое волокно под многократным увеличением.

Из других важных характеристик можно отметить:

- прочность и износостойкость;

- устойчивость к химическим реагентам.

К недостаткам следует отнести:

- значительную потерю свойств эластичности при высоких температурах. Уже при температуре 120°С он теряет свою способность быстро восстанавливать первоначальную форму и прочность, особенно если нагрев происходит в растянутом состоянии.

- на свету приобретает желтоватый цвет.

Но этот недостаток научились компенсировать, добавляя специальные вещества.

Но этот недостаток научились компенсировать, добавляя специальные вещества. - низкая гигроскопичность — не пропускает влагу и воздух.

Уникальные свойства прочности и эластичности интенсивно используются в текстильной промышленности. Даже небольшая добавка 5% полиуретана к нерастяжимым волокнам (например, хлопку) уже обеспечивает материалу упругость, несминаемость, прочность и сохранение формы.

При производстве смеси очень часто полиуретановая нить помещается в центр, как каркас, а другое волокно обкручивается вокруг в виде оплётки, защищая полиуретан от действия света. При таком «тайном» способе включения, полиуретан «работает» и наделяет материал своими уникальными качествами, но при этом, вид изделия определяется внешним волокном, которое используется в качестве оплетки.

Из полиуретановых нитей в сочетании с другими (до 50%) изготавливают спортивные костюмы, купальники, женскую галантерею, медицинские изделия: эластичные бинты, лечебный трикотаж, трикотаж, используют в тканях для шитья костюмов, верхней одежды. Для изготовления изделий, которым эластичность просто необходима, женские колготки, чулочно-носочные изделия, — отличное решение пряжа, содержащая полиуретановые волокна. Одежда из данного материала способна растягиваться и красиво облегать фигуру.

Для изготовления изделий, которым эластичность просто необходима, женские колготки, чулочно-носочные изделия, — отличное решение пряжа, содержащая полиуретановые волокна. Одежда из данного материала способна растягиваться и красиво облегать фигуру.

Полиуретан в чистом виде редко используется для производства одежды из-за своих низких гигиенических свойств: такой материал совершенно не будет пропускать воздух и воду, в нем будет очень жарко.

Для того чтобы одежда с содержанием полиуретана долго сохранила внешний вид, нужно помнить, что эти изделия очень чувствительны к высоким температурам. Стирать вещи нужно на щадящем (ручном) режиме средствами для тонких тканей, соблюдать температурный режим, рекомендованный производителем, и не сушить в стиральной машине. Гладить можно не все изделия, это зависит от наличия других видов волокон и полимеров.

Полиуретановые волокна известны под торговыми названиями: эластан, лайкра, вайрин, спандекс, эспа, неолан, спанцель, ворин, линел, дорластан и др.

Полиуретан (ПУ, PU, PUR) — это, свойства, технология, применение, способ получения

Сокращения: ПУ, PU, PUR

Тип полимера: Полиэфиры, термопласты

Полиуретаны — это высокомолекулярные соединения, содержащие в основной цепи макромолекулы уретановые группировки.

В макромолекулах полиуретанов также могут содержаться простые и сложноэфирные функциональные группы, мочевинная, амидная группы и другие, определяющие комплекс свойств этих полимеров.

ПУ относят к синтетическим эластомерам (после растяжения возвращаются в исходное состояние), что позволяет их использовать в качестве заменителей резины. Благодаря своим прочностным характеристикам они нашли широкое применение в химический промышленности.

Ниже приведены некоторые свойства ПУ:

-

Высокая твердость (до 98 ед. по шкале Шора, это дает возможность использовать материал в качестве заменителя металла)

-

Большая ударная вязкость, стойкость к вибрациям

-

Стойкость к повышенному давлению

-

Низкая теплопроводность: сохраняет упругость при отрицательных температурах до -50°C.

Работает при температурах до 110°C и может выдерживать непродолжительное увеличение температуры до 140°C.

Работает при температурах до 110°C и может выдерживать непродолжительное увеличение температуры до 140°C. -

Диэлектрик, поэтому обеспечивает не только водо-, термо-, но и электроизоляцию

-

Способность подвергаться многократным деформациям без изменения прочностных свойств

-

Большой срок эксплуатации

-

Низкая молекулярная масса – альтернатива изделий с большим весом

-

Высокая стойкость к кислотам, маслам и растворителям

-

Озоностойкость

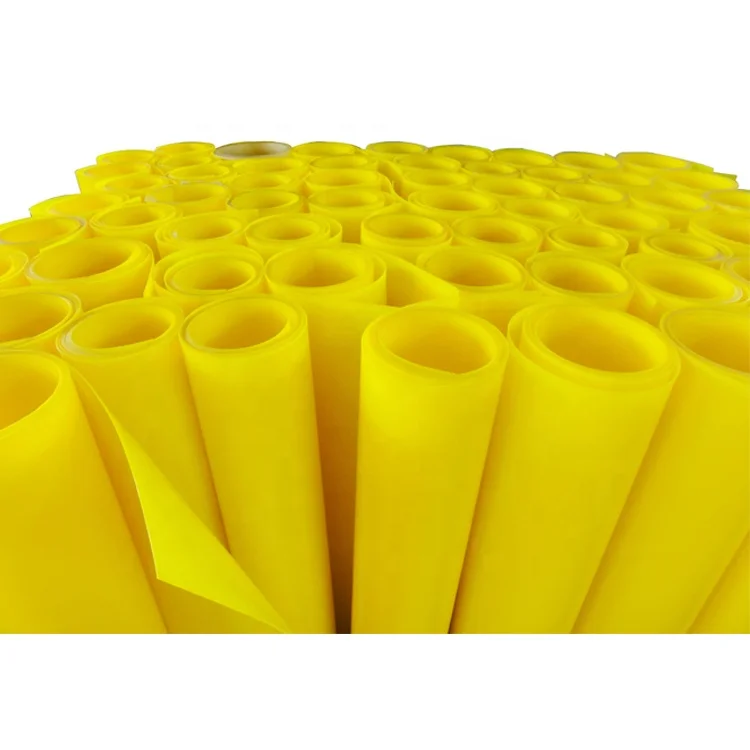

Эти и другие свойства изменяются в широких пределах и зависят от природы и длины участков цепи между уретановыми группами, структуры цепей молекулы (линейная или сетчатая), молекулярной массы и степени кристалличности. Также полиуретаны могут быть вязкими жидкостями или твердыми веществами в аморфном или кристаллическом состоянии. На рынке химической промышленности ПУ чаще всего представлен в виде листов, стержней и вспененных форм.

На рынке химической промышленности ПУ чаще всего представлен в виде листов, стержней и вспененных форм.

Что касается получения полиуретанов, то наиболее распространенным методом синтеза материала является ступенчатая (миграционная) полимеризация ди- или полиизоцианатов с соединениями, содержащими две или несколько гидроксильных групп. В качестве таких гидроксилсодержащих соединений чаще всего используют простые или сложные полиэфиры. Получаемые в этом случае полиуретаны называют полиэфируретанами.

В настоящее время производство полиуретанов растет очень быстрыми темпами и достигло значительных масштабов, особенно в технически развитых странах.

В качестве сырья для получения ПУ применяются изоцианаты и гидроксилсодержащие соединения.

Промышленные способы получения алифатических и ароматических ди- и триизоцианатов основаны на фосгенировании соответствующих ди- и триаминов:

Наиболее широкое применение в производстве полиуретанов находят толиулен-2,4-диизоцианат (I), гексаметилендиизоцианат (II) и 4,4-дифенилметандиизоцианат (III):

Иногда изоцианаты переводят в «скрытую» форму. Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

При нагревании до температуры выше 100°C эти соединения распадаются на исходные компоненты. В качестве нелетучих «скрытых» полиизоцианатов применяют также продукты взаимодействия изоцианатов с триметилолпропаном, капролактамом, фталамидом, 2-меркаптобензтиазолом и др.

В качестве гидроксилсодержащих соединений используют простые и сложные полиэфиры, простые политиоэфиры, полиацетали, касторовое масло и его производные, а также низкомолекулярные гликоли.

Полиоксипропилендиол – простой полиэфир с концевыми гидроксильными группами – получают полимеризацией пропиленоксида в присутствии щелочей или алкоголятов щелочных металлов. В качестве исходного гидроксилсодержащего соединения используют пропиленгликоль или дипропиленгликоль. Полимеризация протекает по схеме:

Где В- — гидроксил- или алкоголят-ион.

Полиоксипропилентриолы получают из пропиленоксида и низкомолекулярных трехатомных спиртов – триметилолпропана, глицерина и гексантриола-1,2,6 – в присутствии щелочи или алкоголята соответствующего спирта. На основе пропиленоксида или смеси этиленоксида и пропиленоксида и многоатомных спиртов (пентаэритрита, сорбита, маннита, левоглюкозана, дульцита и др.) получают полифункциональные простые полиэфиры, содержащие более трех гидроксильных групп. В качестве гидроксилсодержащих соединений используют простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом и продукты типа О-пропилглицерина.

На основе пропиленоксида или смеси этиленоксида и пропиленоксида и многоатомных спиртов (пентаэритрита, сорбита, маннита, левоглюкозана, дульцита и др.) получают полифункциональные простые полиэфиры, содержащие более трех гидроксильных групп. В качестве гидроксилсодержащих соединений используют простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом и продукты типа О-пропилглицерина.

Для синтеза сложных полиэфиров обычно используют адипиновую и себациновую кислоты, фталевую кислоту и ее ангидрид, а из многоатомных спиртов – диолы (этилен-, пропилен- и диэтиленгликоли) и триолы (глицерин, гексантриол-1,6,6 и триметилолпропан). Введение избытка многоатомного спирта приводит к обрыву цепи и получению низкомолекулярного полиэфира с высоким содержанием гидроксильных групп. При небольшом избытке многоатомного спирта получаются продукты более высокой молекулярной массы с уменьшенным содержанием гидроксильных групп. В производстве полиуретанов применяют в основном сложные полиэфиры молекулярной массы 800 – 2100.

В производстве полиуретанов применяют в основном сложные полиэфиры молекулярной массы 800 – 2100.

Из низкомолекулярных гликолей наибольшее применение в производстве полиуретанов нашел бутиленгликоль. На основе гликолей, содержащих n – фениленовые и 1,4 – циклогексиленовые группы, можно получать полиуретаны с повышенной температурой плавления и большей водостойкостью, но они не нашли широкого применения в технике.

В промышленности бутиленгликоль получают гидрированием бутандиола-1,4, в водном растворе при 20 – 30 Мпа и 110 — 130°C над катализатором Ni/Cu/Mg/SiO2

Обращаясь к вопросу об особенностях процессов синтеза полиуретанов следует отметить, что образование ПУ может протекать как в массе, так и в среде растворителей (хлорбензол, толуол, диметилформамид и др.)

При взаимодействии бифункциональных мономеров, например, диизоционатов и гликолей, образуются полимеры линейного строения

При взаимодействии мономеров с функциональностью больше двух образуются полимеры разветвленного или пространственного строения.

Синтезполимера на основе гексаметилендиизоцианата и бутиленгликоля проводят следующим образом.

В реактор, снабженный рубашкой и мешалкой, загружают бутиленгликоль, нагревают до 85 – 90°C а атмосфере азота при интенсивном перемешивании и затем добавляют небольшими порциями в течение 30 – 60 мин гексаметилендиизоцианат. После окончания экзотермической реакции температуру повышают и образовавшийся полимер выдерживают при 190 — 210°C до полного завершения реакции. Процесс контролируют по вязкости расплава или раствора пробы в м – крезоле.

По окончании реакции полимер вакуумируют (остаточное давление 2,6 – 5,2 кПа) для удаления пузырьков газа, выдавливают из реактора сжатым азотом в виде ленты, охлаждают, делят на куски, высушивают.

Синтез линейного полиуретана в смеси растворителей (хлорбензола и дихлорбензола) проводят следующим образом.

Раствор бутиленгликоля нагревают до 60°C, после чего постепенно добавляют эквимольное количество гексаметилендиизоцианата и нагревают реакционную смесь до кипения. Затем смесь выдерживают в течение 4 – 5 ч при температуре кипения. Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65°C.

Затем смесь выдерживают в течение 4 – 5 ч при температуре кипения. Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65°C.

Как уже отмечалось выше, полиуретаны имеют достаточно широкий спектр применения за счет замечательных свойств. Однако основное применение ПУ находят в производстве пенополиуретанов. Их получают взаимодействием ди- или полиизоцианатов с простыми или сложными гидроксилсодержащими полиэфирами в присутствии воды и катализаторов. В качестве вспенивающего агента применяется диоксид углерода, выделяющийся в результате реакции изоцианатов с водой.

Обычно в качестве катализаторов используются третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества – стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Имеет смысл разделить пенополиуретаны на две группы: эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения и жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

В промышленности пенополиуретаны получают двумя способами: одностадийным и двухстадийным. В первом случае все компоненты – диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор – перемешивают в реакционном аппарате с мешалкой. Во втором случае сначала проводят реакцию полиэфира с некоторым избытком изоцианата. К полученному форполимеру добавляют на второй стадии при перемешивании воду, катализатор, стабилизатор и эмульгатор.

Наиболее распространенным представителем эластичных пенополиуретанов является всем известный поролон. Сырьем для его получения служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4 и толуилен-2,6-диизоцианатов (65:36), а также вода.

Производственный процесс получения поролона блочным способом состоит из стадий:

Рассмотрим схему процесса производства поролона

1 – емкости компонентов активаторной смеси

2 – весовой мерник

3 – смесители активаторной смеси

4 – машина УБТ-65

5 – рольганговый транспортер

6 – сушильная камера

7 – машина для нарезки блоков

8 – штабелер

9 – этажерка

10 – камера вызревания

11 – резательный станок

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметилаланин), эмульгатор (натривые соли сульфакислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметилаланин), эмульгатор (натривые соли сульфакислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65. Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерно через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форму попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена твердеет и приобретает необходимую прочность. Вызревание продолжается около 12 – 24 часов при непрерывном обдувании блоков воздухом комнатной температуры.

Вызревание продолжается около 12 – 24 часов при непрерывном обдувании блоков воздухом комнатной температуры.

Готовые блоки перерабатывают на резательных станках 11 в листы и упаковывают.

Что касается жестких пенополиуретанов, их получают методами заливки и напыления.

Так, в случае заливки процесс протекает при повышенной температуре и перемешивании. Сначала приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30°C в течение 20 – 30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1 – 2 мин. При этом температура массы повышается на 5 – 10°C, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30 – 35 мин. В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру.

Говоря о литьевых изделиях, отмечается, что для них используют полиуретаны на основе гексаметилендиизоцианата и бутиленгликоля. Из полиуретанов в молекулярной массой 13000 – 15000 вырабатываются волокна. Из более высокомолекулярных продуктов литьем под давлением изготавливаются различные детали.

Из полиуретанов в молекулярной массой 13000 – 15000 вырабатываются волокна. Из более высокомолекулярных продуктов литьем под давлением изготавливаются различные детали.

Проанализировав вышесказанное, следует отметить, что вариаций производства полиуретана и его производных большое множество. Именно это обусловливает вариативность маркировок рассматриваемого материала.

Обратимся к ГОСТ-у ISO 16365-1 и попробуем расшифровать одну из маркировок полиуретана.

В соответствии с данной таблицей термопласт будет иметь обозначение:

Термопласт ГОСТ ISO 76365-TPU-ARES, GF, MHNOW,75-200│

В данном случае будем иметь термопластичный полиуретан (TPU) на основе ароматического изоцианата (AR) и полиола сложного полиэфира (ES), армированный стекловолокном (GF), перерабатываемый методом литья под давлением (М), натуральный (не окрашенный) (N), содержащий термостабилизатор (Н), стабилизатор, препятствующий гидролизу (W), стабилизатор, препятствующий окислению (О), имеющий твердость 73 (75) и модуль упругости при растяжении 2800 МПа (200).

Разберем все составляющие данной маркировки более детально.

Можно заметить, что блок данных начинается с сокращения ТР. Для термопластичных полиуретанов за сокращением ТР следует буква U.

Далее группу «TPU» подразделяют на подгруппы в соответствии со связями в гибких блоках.

— TPU-ARES ароматический изоцианат, полиол сложного полиэфира;

— TPU-ARET ароматический изоцианат, полиол простого полиэфира;

— TPU-AREE ароматический изоцианат, полиол со сложными эфирными и простыми эфирными связями;

— TPU-ARCE ароматический изоцианат, полиол поликарбоната;

— TPU-ARCL ароматический изоцианат, полиол поликапролактона;

— TPU-ALES алифатический изоцианат, полиол сложного полиэфира;

— TPU-ALET алифатический изоцианат, полиол простого полиэфира.

Пользуясь следующим блоком данных, можно указать тип наполнителя или армирующего материала: представлен первым буквенным обозначением, а его физическая форма представлена вторым буквенным обозначением

|

|

|

|

|

Обозначение

|

Материал (позиция 1)

|

Форма (позиция 2)

|

|

В

|

Бор

|

Шары, гранулы, сферы

|

|

С

|

Углерод*

|

—

|

|

D

|

—

|

Порошок, сухая смесь

|

|

F

|

—

|

Волокно

|

|

G

|

Стекло

|

Гранулы, измельченное

|

|

Н

|

—

|

Нитевидное

|

|

К

|

Карбонат кальция ()

|

—

|

|

М

|

Минерал*

|

—

|

|

ME

|

Металл**

|

—

|

|

S

|

Органический, синтетический

|

—

|

|

Т

|

Тальк

|

—

|

|

X

|

Неопределенный

|

Неопределенный

|

|

Z

|

Другие*

|

Другие

|

Следующий блок данных содержит информацию о предполагаемом применении или способе переработки в виде буквенного обозначения, приведенного на первом месте, а затем следуют буквенные обозначения, указывающие добавки, дополнительную информацию и другие характеристики, приведенные на местах 2-8.

Если конкретная информация о методе переработки отсутствует, в качестве первого буквенного обозначения указывают букву X.

|

|

|

|

|

Обозначение

|

Буквенное обозначение на первом месте

|

Буквенные обозначения на местах 2-8

|

|

А

|

Адгезия

|

Стабилизатор переработки

|

|

В

|

Выдувное формование

|

Агент, препятствующий слипанию

|

|

С

|

Каландрирование

|

Окрашенный

|

|

D

|

Производство дисков

|

Порошок

|

|

Е

|

Экструзия

|

Вспенивающийся

|

|

F

|

Экструзия пленок

|

Особые характеристики при горении

|

|

G

|

Общего назначения

|

Гранулы

|

|

Н

|

Покрытия

|

Термостабилизатор

|

|

К

|

Оболочка кабелей и проводов

|

—

|

|

L

|

Экструзия мононити

|

Свето- и/или погодостабилизатор

|

|

М

|

Литье под давлением

|

Нуклеатор |

|

N

|

Переработка несколькими методами

|

Натуральный (неокрашенный)

|

|

О

|

—

|

Стабилизатор, препятствующий окислению

|

|

R

|

Ротационное формование

|

Агент, облегчающий выемку из формы

|

|

S

|

—

|

Смазка

|

|

Т

|

—

|

Улучшенная прозрачность

|

|

W

|

—

|

Стабилизатор, препятствующий гидролизу

|

|

X

|

Нет указаний

|

—

|

|

Z

|

—

|

Антистатик |

Твердость по Шору следует указывается через обозначения следующей таблицы:

|

|

|

|

|

Обозначение

|

Диапазон значений твердости, единицы

| |

|

|

Шор Д

|

Шор А (показание)

|

|

05

|

7

|

35А

|

|

10

|

>7, но ≤12

|

±45А

|

|

15

|

>12, но ≤17

|

±56А

|

|

20

|

>17, но≤ 22

|

±67А

|

|

25

|

>22, но ≤27

|

±75А

|

|

30

|

>27, но ≤32

|

±81А

|

|

35

|

>32, но ≤37

|

±86А

|

|

40

|

>37, но ≤42

|

±90А

|

|

45

|

>42, но ≤47

|

±95А

|

|

50

|

>47, но ≤52

|

>95А

|

|

55

|

>52, но ≤57

|

—

|

|

60

|

>57, но ≤62

|

—

|

|

65

|

>62, но ≤67

|

—

|

|

70

|

>67, но ≤72

|

—

|

|

75

|

>72, но ≤77

|

—

|

|

80

|

>77

|

—

|

Возможные значения для модуля упругости разделены на 10 групп и обозначены тремя цифрами в соответствии с последующей таблицей:

|

|

|

|

Обозначение

|

Диапазон значений модуля упругости при растяжении/изгибе, МПа

|

|

002

|

30

|

|

004

|

>30, но ≤50

|

|

006

|

>50, но ≤70

|

|

008

|

>70, но ≤90

|

|

010

|

>90, но ≤110

|

|

015

|

> 110, но ≤200

|

|

025

|

>200, но ≤300

|

|

040

|

>300, но ≤500

|

|

075

|

>500, но ≤1000

|

|

200

|

>1000, но ≤3000

|

|

400

|

>3000, но ≤6000

|

|

800

|

>6000, но ≤10000

|

|

999

|

>10000

|

Как можно заметить, свойства ПУ могут варьироваться в широком пределе. Возможность получения материала с широким спектром различных показателей обуславливает разнообразие вариантов его применения.

Возможность получения материала с широким спектром различных показателей обуславливает разнообразие вариантов его применения.

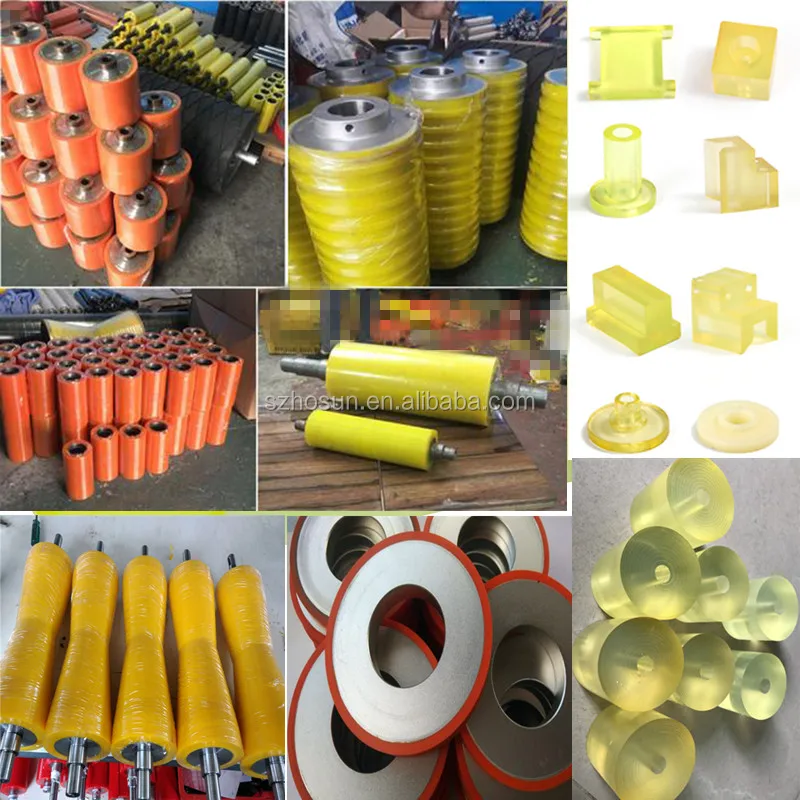

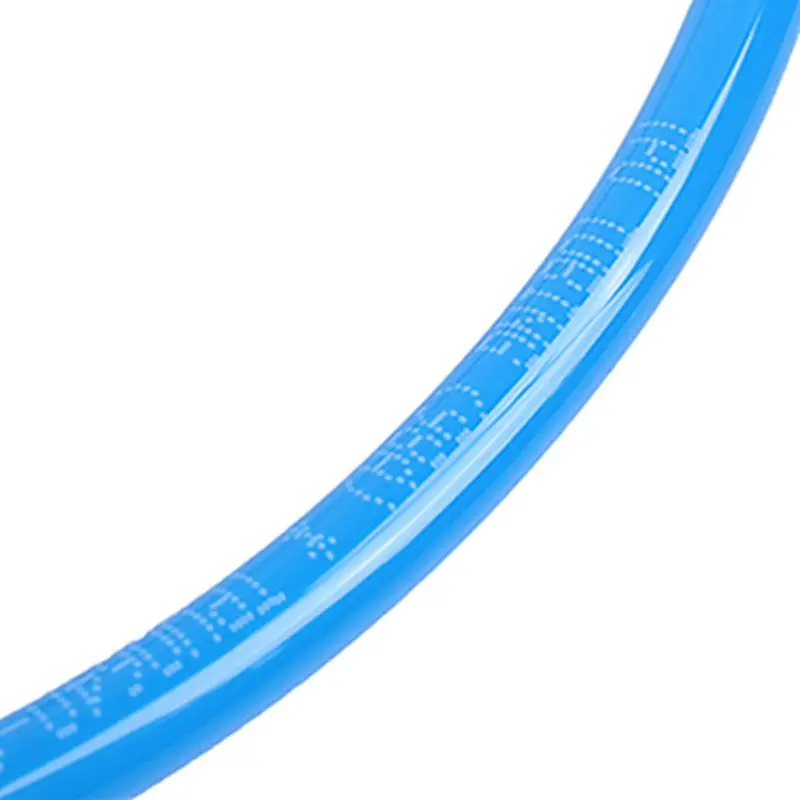

Благодаря уникальным свойствам и низкой стоимости полиуретан листового типа получил широкое применение в промышленном производстве. Так, листы полиуретана применяются в качестве футеровки, хопперов, закромов, течек и других агрегатов технологических линий дробления, измельчения и транспортировки концентрата горнорудной промышленности. Применение такой футеровки дает возможность сэкономить средства на ремонте, восстановлении и замене быстро истирающихся металлических поверхностей. Из листового ПУ получают пластины для прессовых штампов кузнечно – штамповых цехов. Пластины из данного материала применяют для производства различных элементов уплотнителя и опорных поверхностей роликов, валиков и колес. В строительной отрасли из листового полиуретана изготавливают отдельные слои вибростойких полов и покрытий, также из него получают коврики в салоны автомобилей, коврики и багажные отделения. Вдобавок ко всему, пластины из полиуретана служат амортизирующими прокладками различных станков и агрегатов, уменьшая вибрационные воздействия на строительные конструкции зданий и сооружений.

Вдобавок ко всему, пластины из полиуретана служат амортизирующими прокладками различных станков и агрегатов, уменьшая вибрационные воздействия на строительные конструкции зданий и сооружений.

Из стержней полиуретана производят элементы фасадов, крепежные детали, устойчивые к вибрационным нагрузкам. В производстве машин стержни встречаются как элементы, контактирующие с маслами, валы, втулки и подшипники. Также это могут быть различные имплантаты и протезы в медицинской отрасли.

Кроме всего прочего, полиуретан востребован в текстильной и обувной промышленности, из него изготавливают подошвы, водонепроницаемые и защитные чехлы, молнии и заклепки, ковры и стельки. Из него даже создают одежду, например, полиуретан 100 – это превосходная имитация натуральной кожи, такая же мягкая, экологичная, легкая, только более долговечная.

Что касается пенополиуретанов, то эластичные пенопласты применяются для изготовления поплавковых изделий, механических опор, теплоизоляции при работе при низких (жидкий азот) и относительно высоких (до 120°C) температурах. Пенопласты с открыми порами используют для производства губок, подушек, сидений, звукоизоляции и тд.

Пенопласты с открыми порами используют для производства губок, подушек, сидений, звукоизоляции и тд.

Жидкими ППУ заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Полиуретан • Plastics Europe

Что такое полиуретан?

Полиуретан (ПУ) — эластичный, гибкий и прочный промышленный материал. Существуют различные типы полиуретанов, которые на вид и на ощупь сильно отличаются друг от друга. Они используются в широком ассортименте продукции. Полиуретансодержащие изделия окружают нас во всех аспектах нашей повседневной жизни. Хотя большинство людей не знакомы с полиуретанами, потому что они обычно скрыты за крышками или поверхностями, было бы трудно представить себе жизнь без них.

Свойства полиуретанов

Полиуретаны являются доступными и безопасными материалами, а также экологичными. Они сохраняют природные ресурсы Земли, уменьшая потребность в энергии.

Полиуретаны делают нашу жизнь более комфортной: от релаксации, обеспечиваемой пеной в мебели и постельных принадлежностях, до теплоизоляции, регулирующей температуру внутри зданий. В автомобилях их амортизирующие свойства помогают защитить водителей и пассажиров в случае столкновения.

Невероятная адаптируемость, доступность, доступность и возможность вторичной переработки этого материала делают его практичным выбором для многих производителей.

Применение полиуретанов

Полиуретаны находят широкое применение, в том числе:

● Строительная изоляция

● Охлаждающие устройства, например, холодильники и морозильники

● Мебель и постельные принадлежности, например, матрацы

● Применение в автомобилестроении, например, автомобильные сиденья, детали интерьера

● Покрытия и клеи

Инновации в области полиуретана

Полиуретан помогает производителям обуви достигать своих целей в области устойчивого развития. Как правило, большая часть спортивной обуви изготавливается из дюжины или более материалов, что приводит к сложной цепочке поставок и большему углеродному следу. Такие бренды, как Balenciaga и Adidas, теперь создают веганскую обувь, полностью изготовленную из полиуретана, чтобы сократить длину цепочки поставок.

Как правило, большая часть спортивной обуви изготавливается из дюжины или более материалов, что приводит к сложной цепочке поставок и большему углеродному следу. Такие бренды, как Balenciaga и Adidas, теперь создают веганскую обувь, полностью изготовленную из полиуретана, чтобы сократить длину цепочки поставок.

Маты для хранения воды из полиуретана могут помочь улучшить городской климат в рамках системы озеленения крыш. Крыши составляют около 30-50% площади города. Установленные системы озеленения крыш действуют как биотопы поселений, улучшая управление дождевой водой и температуру воздуха в непосредственной близости. Они также помогают экономить энергию для систем отопления и кондиционирования воздуха. По сравнению с альтернативными материалами пенополиуретан обладает более высокой водопоглощающей и дренажной способностью, оставаясь при этом легким и долговечным.

Переработка и повторное использование полиуретана

Полиуретан может быть переработан одним из двух способов: механическим, когда он повторно используется в полимерной форме, или химическим, когда он снова расщепляется на химические компоненты. Обычное применение переработанного полиуретана включает в себя набивку ковров, доски и молдинги, которые можно использовать для звукоизоляции и напольных покрытий, и даже в качестве сырья для новых полиуретанов.

Обычное применение переработанного полиуретана включает в себя набивку ковров, доски и молдинги, которые можно использовать для звукоизоляции и напольных покрытий, и даже в качестве сырья для новых полиуретанов.

Дополнительная литература

www.polyurethans.org

Полиуретан помогает производителям обуви достичь своих целей в области устойчивого развития

Инновационное озеленение крыш для улучшения экологии, климата и экономии

Закрытие цикла: переработка полиуретана для устойчивого будущего

Что такое искусственная кожа? Плюсы и минусы кожаной альтернативы

При покупке кожаных изделий может быть трудно определить разницу между натуральной и искусственной кожей. Некоторые люди могут искать натуральную кожу, в то время как другие могут выбрать более дешевый путь и выбрать искусственную кожу. Кожа PU является распространенным вариантом для искусственной кожи. Но что такое искусственная кожа?

Нужна помощь? Получите наше бесплатное руководство по покупке офисного стула!

Получить руководство

Полный отказ от ответственности: Мы являемся дилером офисной мебели и продаем некоторые продукты, которые мы рассматриваем. Чтобы узнать больше о продуктах, которые мы продаем, нашем процессе проверки и почему вы можете нам доверять, посетите: Почему мы разные. Кто такой BTOD.com и блог The Breakroom?

Чтобы узнать больше о продуктах, которые мы продаем, нашем процессе проверки и почему вы можете нам доверять, посетите: Почему мы разные. Кто такой BTOD.com и блог The Breakroom?

Что такое искусственная кожа Видео

Что такое искусственная кожа?

Кожа PU, или полиуретановая кожа, представляет собой искусственную кожу из термопластичного полимера, используемую для изготовления мебели или обуви. 100% PU кожа полностью искусственная и считается веганской. Есть некоторые виды полиуретановой кожи, называемые двухслойной кожей, которые имеют натуральную кожу, но имеют полиуретановое покрытие сверху. Этот тип кожи PU берет волокнистую часть воловьей кожи, оставшуюся от изготовления натуральной кожи, и покрывает ее слоем полиуретана.

Натуральная и искусственная кожа ИЗОБРАЖЕНИЕ 9Кожа PU 0002 также имеет несколько названий. Если вы ищете искусственную кожу или хотите избежать ее, лучше всего знать множество названий, которые составляют искусственную кожу. При взгляде на бирки искусственную кожу можно назвать:

Если вы ищете искусственную кожу или хотите избежать ее, лучше всего знать множество названий, которые составляют искусственную кожу. При взгляде на бирки искусственную кожу можно назвать:

- Кожа PU

- Кожа Bicast

- Спилок

- Склеенная кожа

- Восстановленная кожа

- Корректированная зернистая кожа

Плюсы и минусы искусственной кожи

Если вы сомневаетесь, хотите ли вы искусственную кожу или натуральную, лучше всего взгляните на плюсы и минусы искусственной кожи.

Кожа PU Плюсы:

- Кожа PU стоит меньше, чем натуральная кожа, потому что ее легче производить.

- PU не впитывает воду, поэтому его легко чистить.

- 100% веганская искусственная кожа.

- может быть выполнена в различных цветах и стилях.

- В отличие от кожи, искусственная кожа не высыхает со временем.

- Лучше для устойчивости, потому что для его производства требуется меньше ресурсов.

Кожа PU

Кожа PU Минусы:

- Может выглядеть как подделка и синтетика.

- Не пропускает воздух, как натуральная кожа.

- Может пахнуть химикатами или пластиком.

- Легко изнашивается с течением времени и может треснуть, что означает, что он не прослужит так долго, как натуральная кожа.

- Легко прокалывается или рвется, в отличие от натуральной кожи.

- не приобретает такой блеск или патину, как натуральная кожа, с течением времени.

- Не все изделия из искусственной кожи являются веганскими, поскольку некоторые из них содержат остатки натуральной кожи.

- Несмотря на то, что для его производства требуется меньше ресурсов, пластик не разлагается и не является самым экологически чистым.

№

Кожа PU

Как определить, что это за искусственная кожа

В зависимости от того, ищете ли вы искусственную или натуральную кожу, лучше всего знать, как отличить их друг от друга. Скажем, вы покупаете кожаную мебель, самый простой способ определить разницу — посмотреть на бирку. Иногда продукты могут не иметь бирки, поэтому полезно знать различия.

Скажем, вы покупаете кожаную мебель, самый простой способ определить разницу — посмотреть на бирку. Иногда продукты могут не иметь бирки, поэтому полезно знать различия.

Основное отличие, которое вы обнаружите, это стоимость. Полиуретановая кожа, как правило, дешевле натуральной кожи, потому что ее легче производить.

Полиуретановая кожа будет иметь отчетливый запах. Полиуретан будет иметь пластиковый или химический запах, которого не будет у натуральной кожи.

Проведение теста водой также является простым способом определить, натуральная это кожа или искусственная. Хотя не рекомендуется проводить тест на воду для продукта, которым вы не владеете, натуральная кожа впитает воду. Кожа PU не впитывает воду.

Если у вас острый глаз, вы сможете заметить разницу, просто взглянув на материал. Настоящая кожа будет иметь некоторые дефекты и натуральную зернистость. Кожа PU на самом деле будет выглядеть подделкой и будет иметь почти идеальную узорчатую текстуру.

Bottom Line

Кожа PU также известна как искусственная полиуретановая кожа.

Но этот недостаток научились компенсировать, добавляя специальные вещества.

Но этот недостаток научились компенсировать, добавляя специальные вещества. Работает при температурах до 110°C и может выдерживать непродолжительное увеличение температуры до 140°C.

Работает при температурах до 110°C и может выдерживать непродолжительное увеличение температуры до 140°C.