Получение стекла в промышленности: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

- Способ получения стекла

- Кремний и его соединения. Силикатная промышленность

- Общие проблемы стекольной промышленности — Glass Alliance Europe

- Инновации имеют решающее значение для стекольной промышленности

- Поддержание конкурентоспособности по сравнению с производством за пределами ЕС

- Использование энергии наиболее эффективным способом

- Содействие вторичной переработке, обеспечение доступа к сырью и максимально ответственное обращение с химическими веществами

- Производство стекла — История производства стекла

Способ получения стекла

Изобретение относится к стекольной промышленности, в частности к технологии получения стекла и стеклоизделий. Сущность изобретения заключается в том, что стекольную шихту получают путем перемешивания предварительно увлажненного песка с кальцинированной содой и красителем, полученным предварительным смешением сульфата натрия и каменного угля, с последующим введением измельченного стеклобоя и дополненным перемешиванием. Последовательно увлажненный до 3-5,5% песок с температурой 30-50оС перемешивают с кальцинированной содой, добавляют краситель, полевой шпат, мел, доломит, борную кислоту, сульфат натрия, при следующем соотношении компонентов, вес.ч./100 вес.ч. стекломассы: песок 65-70, сода кальцинированная 20-25, сульфат натрия 0,1-1, каменный уголь 0,5-2, полевой шпат 5-10, мел 9-13, доломит 5-8, борная кислота 1-3. Техническая задача изобретения — повышение однородности и качества стекла, расширение диапазона применения. 1 з.п. ф-лы.

Изобретение относится к стекольной промышленности, в частности к технологии получения стекла и стеклянных изделий.

Известен способ получения стекла, заключающийся в том, что все сырьевые материалы (песок, пегматит, доломит, мел, сода, сульфат) отвешивают на весовой линии, согласно заданного рецепта, вес.ч./100 вес.ч. стекломассы: Песок — 332,15 Пегматит — 21,5 Доломит — 87,7 Мел — 21,5 Сода — 116,40 Сульфат — 6,0 Полученная шихта поступает в смеситель, в который в процессе перемешивания по системе увлажнения подают раствор ПАВ. Затем перемешанная шихта поступает в кюбель и транспортируется в приемное устройство струйной мельницы, откуда отработанную шихту кюбелем транспортируют в печь и плавят в печи при температуре 1500oС (авт. св. 1449547, кл. С 03 В 1/00, 1989).

Известен способ получения стекла на основе доменных шлаков, включающий плавление шихты, варку при 1450-1500oС, гомогенизацию и охлаждение, причем варку стекол ведут при весовом соотношении в шихте избыточной сульфидной серы и сульфата натрия 1:(5-20) в окислительной или нейтральной среде (авт. св. 666138, кл. С 03 В 1/00, 1979).

св. 666138, кл. С 03 В 1/00, 1979).

Наиболее близким к заявленному способу является способ приготовления шихты, заключающийся в том, что весы отвешивают сырьевые материалы: песок, доломит, известняк, кальцинированную соду, которые ссыпаются на ленточный транспортер и далее в смеситель. После засыпки в смеситель песка туда подается вода, объем которой отмеривается автоматическим дозатором. Через заданное время после увлажнения транспортер подает в общий смеситель остальные компоненты. Отвешенные сульфат натрия и уголь, используемые в качестве красителя, смешиваются в отдельном смесителе. Готовую сульфатугольную смесь направляют в общий смеситель. После перемешивания шихты в общий смеситель подают отвешенную порцию боя стекла, и шихта некоторое время дополнительно перемешивается с боем. Смесь боя и шихты затем направляют в печь, плавят, варят стекломассу при 1450-1550oС, гомогенизируют ее и охлаждают, получая стекло (Бутт Л.М., Полляк В.В «Технология стекла». Стройиздат., М. , 1971 г., с. 102-117).

, 1971 г., с. 102-117).

Стекольная шихта при приведенной последовательности введения сырьевых компонентов не отличается однородностью состава. Однородность состава определяется химическим анализом шихты по РД-64-092-89. Неоднородность состава шихты приводит к получению неоднородной стекломассы, стекла недостаточно высокого качества.

Недостатком способа является также узкий диапазон применения.

Технической задачей изобретения является повышение однородности и качества получаемого стекла и расширение диапазона применения.

Поставленная техническая задача достигается тем, что в способе получения стекла, включающем перемешивание предварительно увлажненного песка и других компонентов шихты, плавление полученной шихты, варку стекла при температуре 1450-1550oС, гомогенизацию и охлаждение стекломассы, песок, увлажненный до 3-5,5%, с температурой 30-50oС, перемешивают с другими компонентами шихты. Соотношение компонентов шихты следующее, вес.ч.: Песок — 65-70 Сода кальцинированная — 20-25

Сульфат натрия — 0,1-1

Каменный уголь — 0,5-2

Полевой шпат — 5-10

Мел — 9-13

Доломит — 5-8

Борная кислота — 1-3

Для постепенной закраски стекла от светлого до темно-коричневого постепенно изменяют среду от нейтральной до слабовосстановительной и снижают температуру варки на 5-10oС.

Сущность изобретения заключается в следующем.

Последовательно песок, увлажненный до 3-5,5% с температурой 30-50oС, перемешивают с кальцинированной содой и красителем, полученным предварительным смешением сульфата натрия, каменного угля, вводят полевой шпат, мел, доломит, борную кислоту, сульфат натрия при следующем соотношении компонентов сырьевой смеси, вес.ч./100 вес.ч. стекломассы:

Песок влажности 3-5,5% — 65-70

Сода кальцинированная — 20-25

Сульфат натрия — 0,1-1

Каменный уголь — 0,5-2

Полевой шпат — 5-10

Мел — 9-13

Доломит — 5-8

Борная кислота — 1-3

затем вводят измельченный стеклобой и перемешивают в течение 3-5 мин и затаривают.

Для облегчения процесса смешения исходных компонентов, приготовления стекольной шихты и предотвращения расслаивания шихты ее увлажняют. Предварительно увлажняют песок до 3-5,5% влажности, затем песок с температурой 30-50oС перемешивают с кальцинированной содой и красителем — сульфатом натрия и каменным углем, при этом сухие частицы кальцинированной соды прилипают к частицам влажного песка. Это приводит к снижению пыления соды, а следовательно, и к ее экономии. Именно указанная последовательность введения компонентов в шихту позволит получить шихту однородной массы, без комков, что способствует получению шихты с равномерным распределением красителя и созданию шихты однородного состава. Полученную шихтовую смесь плавят при температуре 1450-1550oС, гомогенизируют и охлаждают стекломассу.

Это приводит к снижению пыления соды, а следовательно, и к ее экономии. Именно указанная последовательность введения компонентов в шихту позволит получить шихту однородной массы, без комков, что способствует получению шихты с равномерным распределением красителя и созданию шихты однородного состава. Полученную шихтовую смесь плавят при температуре 1450-1550oС, гомогенизируют и охлаждают стекломассу.

Пример. Последовательно вводят сырьевые компоненты при следующем соотношении, вес.ч./100 вес.ч. стекломассы: песок — 65-70, соду кальцинированную — 22,74, краситель, полученный предварительным смешением сульфата натрия — 0,24, каменного угля — 1,1, полевой шпат — 8,07, мел — 10,64, доломит — 6,54, борная кислота — 1,92, сульфат натрия — 0,6. Затем вводят измельченный стеклобой, перемешивают в течение 3-5 мин и затаривают. Однородность состава шихты определяют по РД 64-092-89. Полученная шихта имеет однородный состав. Шихту загружают в печь, плавят при 1500oС, гомогенизируют стекломассу и охлаждают. Полученное коричневое стекло обладает высокой химической стойкостью, высокой термостойкостью в сочетании с высокими светозащитными свойствами.

Полученное коричневое стекло обладает высокой химической стойкостью, высокой термостойкостью в сочетании с высокими светозащитными свойствами.

Использование предложенного способа получения стекла позволит:

— применять его для изготовления светозащитных стеклянных изделий, в частности, банок для хранения лекарственных средств;

— получить медицинское стекло светозащищенное с улучшенной химической стойкостью и высокой термической стойкостью;

— расширить ассортимент изделий медицинского назначения, так как стекло имеет хорошие выработочные свойства, за счет указанного соотношения состава шихты. К тому же изделия из него находят широкий спрос на медицинских и фармацевтических предприятиях.

Формула изобретения

1. Способ получения стекла, включающий перемешивание предварительно увлажненного песка с другими компонентами шихты, плавление шихты, варку стекла при температуре 1450-1550oC, гомогенизацию и охлаждение стекломассы, отличающийся тем, что песок, увлажненный до 3-5,5%, с температурой 30-50oC перемешивают с другими компонентами шихты при следующем соотношении компонентов, вес. ч. :

ч. :

Песок — 65-70

Сода кальцинированная — 20-25

Сульфат натрия — 0,1-1

Каменный уголь — 0,5-2

Полевой шпат — 5-10

Мел — 9-13

Доломит — 5-8

Борная кислота — 1-3

2. Способ получения стекла по п. 1, отличающийся тем, что для постепенной закраски стекла от светлого до темно-коричневого постепенно изменяют среду от нейтральной до слабовосстановительной и снижают температуру варки на 5-10oC.

Кремний и его соединения. Силикатная промышленность

Кремний и его соединения. Силикатная промышленность

Кремний

– элемент IV A

группы, как и углерод. Поэтому на внешнем энергетическом

уровне у него четыре электрона. Эти четыре электрона он может отдавать и

проявлять восстановительные свойства, при этом его степень окисления

будет равна +4, а может присоединять четыре электрона и проявлять окислительные

свойства, при этом степень окисления у него будет -4.

В

природе кремний – второй по рапространённости после

кислорода химический элемент. В природе он встречается только в виде

В природе он встречается только в виде

соединений. Наиболее распространёнными соединениями кремния является оксид

кремния (IV) – SiO2

– кремнезём. В природе он образует минерал кварц. Его

разновидностью является горный хрусталь, аметист, агат, топаз, опал, яшма,

халцедон, сердолик, которые используют как поделочные и полудрагоценные камни.

Природные

силикаты – сложные вещества. Их состав изображают в виде

нескольких оксидов. Силикаты, в состав которых входит алюминий, называют алюмосиликатами.

Это каолинит, полевой шпат, слюда.

Асбест

тоже является силикатом и используется для изготовления огнеупорных тканей.

Из

разновидностей минералов на основе оксида кремния (IV) первобытные люди

изготавливали орудия труда. Кремний положил начало каменному веку, то

есть веку кремнёвых орудий труда из-за его доступности и способности

образовывать острые режущие края.

Оксид

кремния (IV) придаёт прочность стеблям растений и защитным покровам животных.

Благодаря

этому оксиду тростники, камыши, хвощи стоят крепко, а листья осоки режут,

стебли злаков не ложатся от дождя и ветра, а чешуя рыб, панцири насекомых,

крылья бабочек, перья птиц и шерсть животных прочны.

Кремний

входит в состав диатомовых водорослей и радиолярий.

В

промышленности кремний получают восстановлением оксида

кремния (IV) коксом в электропечах.

В

лаборатории его получают восстановлением оксида кремния

(IV) алюминием или магнием.

Кремний

существует в виде двух аллотропных модификаций: аморфной и

кристаллической.

Аморфный

кремний представляет собой бурый порошок.

Кристаллический

кремний – твёрдое вещество тёмно-серого цвета с

металлическим блеском. Он хрупок и тугоплавок. Это обусловлено строением его

кристаллов. Структура кремния аналогична структуре алмаза, то есть в этом кристалле

каждый атом окружён четырьмя другими атомами и связан с ними ковалентными

связями.

Кремний

является полупроводником. С повышением температуры его

электропроводность увеличивается. Например, на спутниках, космических кораблях,

станциях и крышах домов устанавливаются солнечные батареи. Эти батареи,

превращают солнечную энергию в электрическую, за счёт кристаллов полупроводников,

таких как кремний.

При

комнатной температуре кремний инертен, но при нагревании

он реагирует с металлами и неметаллами.

Кремний

горит в кислороде с образованием оксида кремния (IV).

В

этой реакции кремний повышает свою степень окисления с 0 до +4, а кислород понижает

с 0 до -2. Поэтому кремний выступает в роли восстановителя, а кислород – в роли

окислителя.

Восстановительные

свойства кремния используют в металлургии для получения некоторых металлов из

их оксидов.

Кремний

при нагревании реагирует с металлами, при этом образуются

соединения, которые называются силициды. Например, в реакции магния с

кремнием образуется силицид магния. В этой реакции магний повышает свою степень

В этой реакции магний повышает свою степень

окисления с 0 до +2, а кремний понижает с 0 до -4. Поэтому магний –

восстановитель, а кремний – окислитель.

Силициды легко

разлагаются водой или кислотами, при этом образуется

газ силан – водородное соединение кремния. Так, при взаимодействии

силицида магния с соляной кислотой образуется хлорид магния и газ силан.

Силан

на воздухе самовоспламеняется и сгорает с образованием оксида кремния (IV) и

воды.

Кремний

вступает во взаимодействие с концентрированными растворами щелочей.

Например, при взаимодействии кремния с концентрированным раствором гидроксида

натрия образуется силикат натрия и водород.

Кремний

можно получить нагреванием оксида кремния (IV) с

магнием или углеродом.

В

реакции с магнием магний восстанавливает кремний из оксида кремния (IV), а в

реакции оксида кремния (IV) с углеродом, углерод воссстанавливает кремний

из его оксида.

Оксид

кремния (IV), кремнезём – SiO2

– твёрдое, очень тугоплавкое вещество, нерастворимое в воде. Этот оксид имеет атомную

Этот оксид имеет атомную

кристаллическую решётку, в узлах которой находятся атомы кремния и

кислорода.

Оксид

кремния (IV) является кислотным оксидом, поэтому проявляет все

свойства, характерные для этих оксидов. Однако этот оксид не растворяется в

воде, но он реагирует с растворами щелочей. Так, в реакции оксида кремния

(IV) с гидросидом натрия образуется силикат натрия и вода.

Оксид

кремния (IV) вступает в реакции с основными оксидами при нагревании.

Так, в реакции с оксидом кальция образуется силикат кальция.

Оксид

кремния (IV) взаимодействует при нагревании с карбонатами,

так в реакции с карбонатом натрия образуется силикат натрия и углекислый газ.

Силикаты

натрия и калия называются растворимыми стёклами. Их водные растворы

представляют собой силикатный клей.

Оксид

кремния (IV) реагирует с фтороводородом и плавиковой кислотой с

образованием газообразного фторида кремния.

Этим

свойством пользуются для вытравливания на стекле надписей, рисунков и меток.

Состав

кремниевой кислоты можно выразить как H2SiO3.

Кремниевая кислота – студенистое, нерастворимое в воде вещество. Она относится

к очень слабым кислотам (даже слабее угольной). При высыхании раствора, содержащем

кремниевую кислоту, образуется силикагель, который применяют в качестве

адсорбента.

Кремниевая

кислота – непрочное соединение и при хранении или при нагревании

разлагается на оксид кремния (IV) и воду.

Качественной

реакцией на силикат-ион является реакции силикатов с

растворами сильных кислот, при этом образуется кремниевая кислота в виде

студенистого осадка. Например, в реакции силиката натрия с соляной кислотой

образуется соль – хлорид натрия и кремниевая кислота в виде студенистого

осадка.

Проведём

эксперимент. Для этого пропустим углекислый газ через раствор силиката натрия.

При этом мы можем наблюдать образование студенистого осадка. Это образовалась

Это образовалась

кремниевая кислота. Таким образом, кремниевая кислота очень слабая, даже слабее

угольной, которая может вытеснить её из раствора соли.

А

теперь к этому студенистому осадку прильём концентрированный раствор щёлочи и

нагреем на пламени спиртовки. Осадок начинает растворяться в следствие

образования растворимой соли – силиката натрия.

Кремний

применяют для получения полупроводниковых материалов и

кислотоупорных сплавов. Такое соединение кремния, как карбид кремния – SiC

– используют для затачивания резцов металлорежущих станков и шлифовки

драгоценных камней, потому что по твёрдости он уступает только алмазу.

Из

кварца изготавливают кварцевую химическую посуду, которая выдерживает высокую

температуру и резкие перепады температур.

Растворимые

в воде силикаты натрия и калия («растворимые стёкла») применяют как

огнеупорное средство для пропитки древесины и тканей. Для изготовления

несгораемых и электроизоляционных текстильных изделий используются также природные

силикаты – асбесты.

К

силикатной промышленности относят производство:

·

Стекла;

·

Керамических изделий (фарфора, фаянса гончарных изделий),

кирпича, облицовочных плит и кровельных материалов;

·

Цемента.

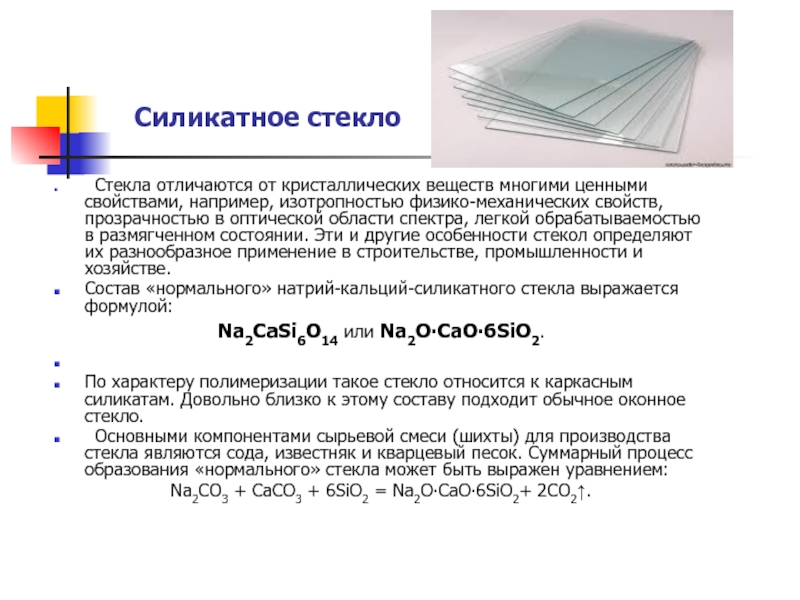

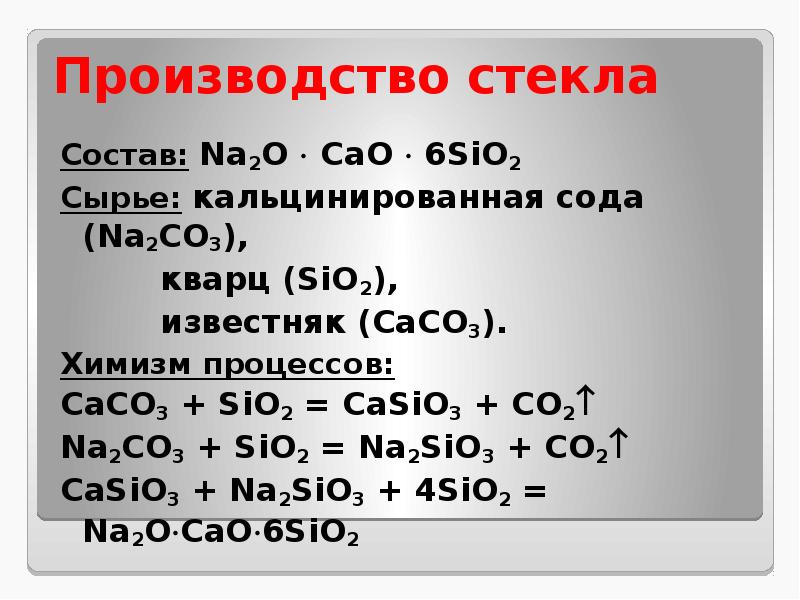

Соединения

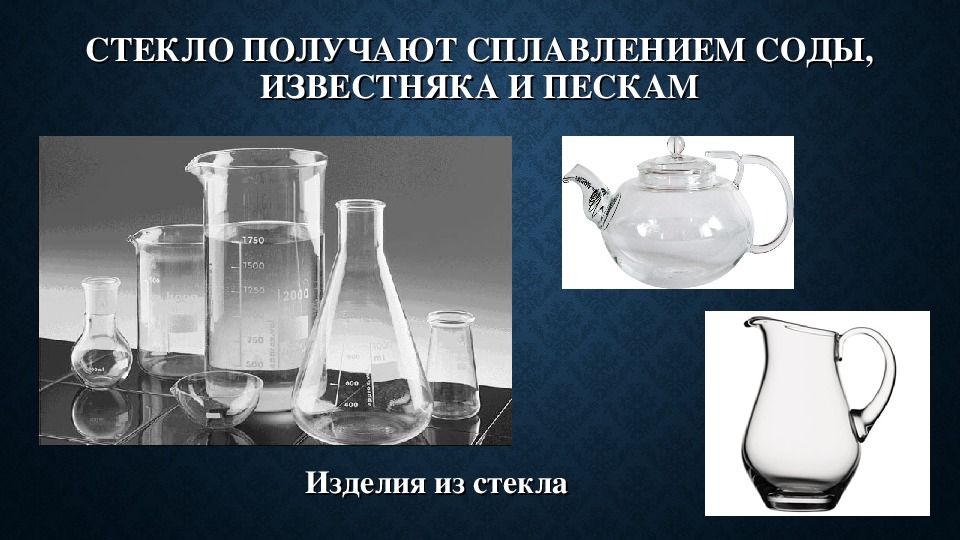

кремния являются основой для производства стекла и цемента. Например, обычное

оконное стекло получают сплавлением смеси соды, известняка и песка. Стекло

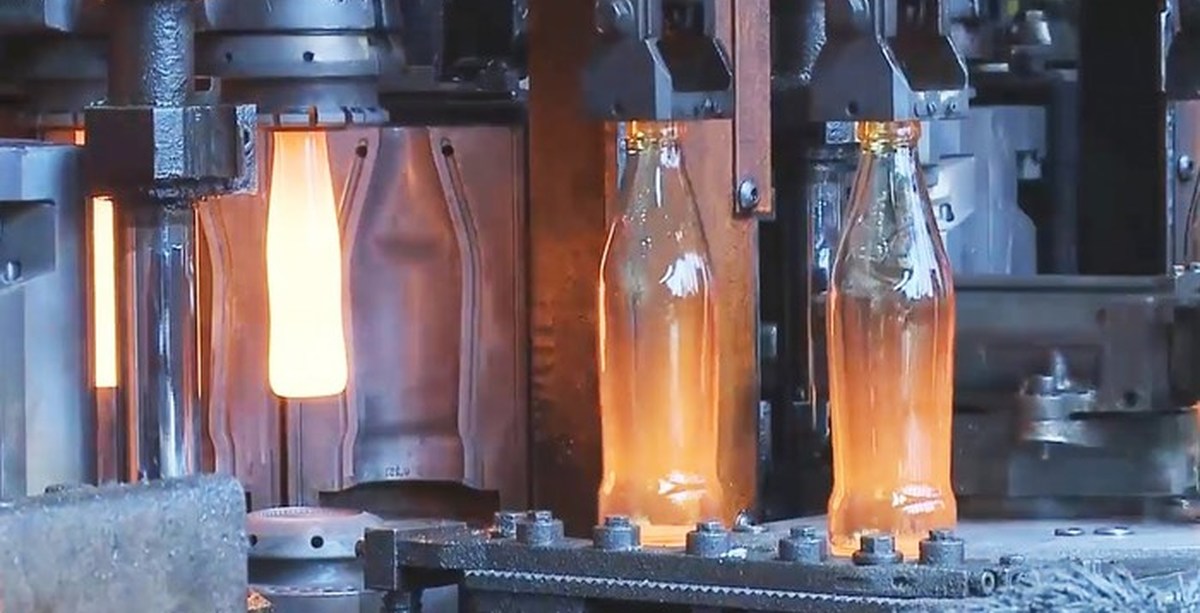

обладает способностью размягчаться и в расплавленном состоянии принимать

различную форму, поэтому его используют для производства посуды.

Определённые

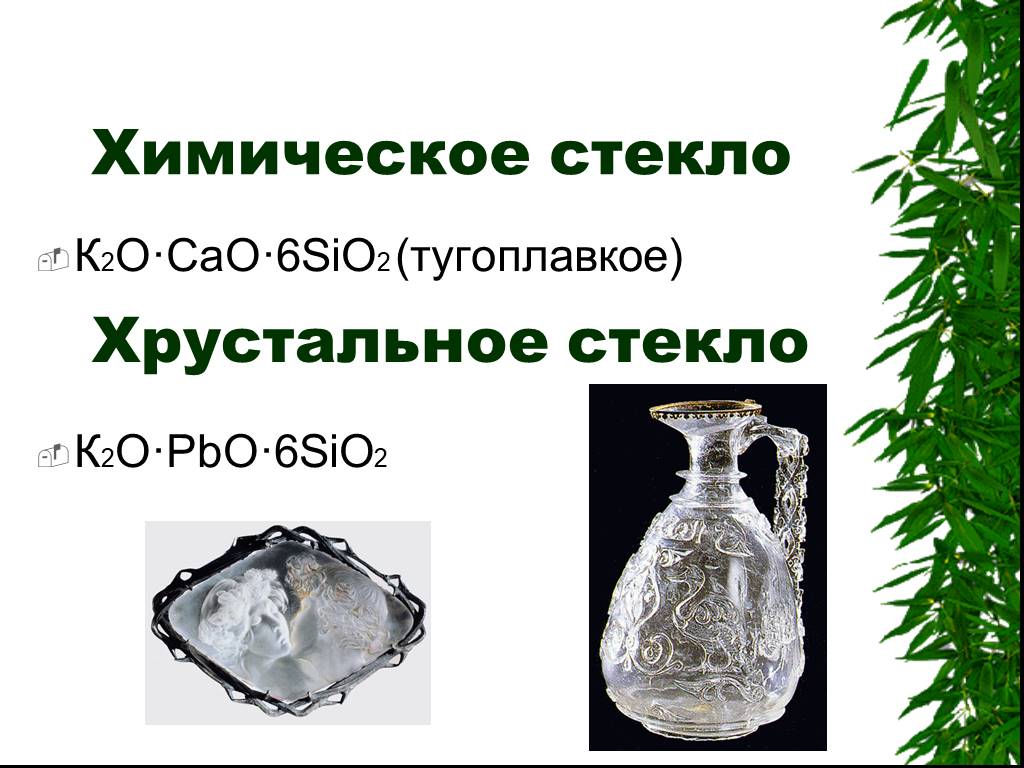

свойства стеклу придают добавки. Например, если заменить оксид натрия на оксид

калия, то можно получить твёрдое богемское сткело, при добавлении оксида

свинца (II) можно получить хрустальное стекло, при добавлении оксида

хрома (III) можно получить зелёное стекло, при добавлении оксида

кобальта – синее, а при добавлении оксида марганца (II) – фиолетовое.

Добавляя соли золота и селена, получают рубиновые стёкла, из которого

изготовлены звёзды Московского Кремля.

Для

улучшения механических свойств стекло подвергают закалке. Закалка

заключается в том, что стекло особого состава нагревают до температуры около

600 0C, а затем резко

охлаждают. Такая закалка позволяет получать пуленепробиваемое стекло.

Стекло

человеку известно давно, уже три – четыре тыс. лет назад производство стекла

было в Египте, Сирии, Финикии, Причерноморье.

Стекло

удивительный материал. В Древнем Риме мастера научились получать цветные

стёкла и делать из их кусочков мозаики. Из стекла сделаны витражи церквей,

музеев, различные мозаичные панно.

Области

применения стекла обширны: это оконное, бутылочное,

ламповое, зеркальное и оптическое.

Основным

сырьём в производстве керамических изделий является глина.

При смешивании глины с водой образуется тестообразная масса, способная после

сушки и обжига сохранять приданную ей форму. Некоторые керамические изделия

покрывают глазурью – тонким слоем стекловидного материала. Глазурь

Глазурь

делает керамику водонепроницаемой, предохраняет её от загрязнений, защищает от

действия кислот и щелочей, придаёт блеск.

Немаловажным

соединением кремния является цемент. Его получают спеканием глины и известняка.

Если смешать порошок цемента с водой, то образуется так называемый «цементный

раствор», который потом постепенно затвердевает. Если добавить к цементу

песка или щебня, то получится бетон. Прочность бетона можно увеличить,

если ввести железный каркас, тогда получается железобетон, из которого

изготавливают стеновые панели, блоки перекрытий.

Кремний

был получен в 1824 году шведским химиком Берцэлиусом. Но за

двенадцать лет до него кремний получил Гей-Люссак и Тэнар, но он был

очень загрязнён примесями.

Латинское

название силициум от латинского силекс – «кремень». Русское

название «кремний» происходит от греческого кремнос – «утёс, скала».

Таким

образом, кремний – элемент IV A

группы. Для него характерны степени окисления +4 и -4. В реакциях с кислородом

Для него характерны степени окисления +4 и -4. В реакциях с кислородом

и другими неметаллами он проявляет восстановительные свойства, а в реакциях с металлами

– окислительные. В природе кремний встречается в виде соединений. Наиболее

распространённое его соединение – оксид кремния (IV) – кремнезём, который

является кислотным оксидом и проявляет свойства, характерные для этих оксидов.

Водородным соединением кремния является силан – SiH4,

который образуется при действии кислот или воды на силициды – соединения

металлов с кремнием. Оксиду кремния (IV) соответствует кремниевая

кислота. Эта слабая двухосновная, студенистая, нерастворимая в воде кислота.

Качественной реакцией на силикат-ион является действие сильных кислот на

силикаты, так как в результате этих реакций образуется студенистый осадок –

кремниевая кислота. Оксид кремния (IV) и силикаты находят широкое

применение в промышленности. К силикатной промышленности относят производство

стекла и цемента, керамических изделий и кирпича.

Общие проблемы стекольной промышленности — Glass Alliance Europe

Поиск по этому сайту

- Основные отрасли производства стекла

- Статистические данные

Каждый стекольный сектор имеет свою специфику и производственный процесс, но процесс варки стекла является общим для всех стекольных секторов. Этот физический процесс включает в себя сырье, энергию и передовые производственные установки. Это требует от стекольной промышленности надежных систем экологического менеджмента и значительных инвестиций, чтобы оставаться конкурентоспособными на мировом рынке.

Glass Alliance Europe фокусирует свою деятельность на этих общих проблемах, чтобы поделиться опытом, знаниями и передовым опытом, чтобы Европа оставалась лидером в производстве стекла.

Инновации имеют решающее значение для стекольной промышленности

Стекольная промышленность инвестирует значительные ресурсы в интенсивные программы исследований и разработок для разработки новых способов использования стекла, создания новых продуктов, повышения пригодности к переработке и эффективной переработки, а также повышения энергоэффективности производства. объектах и, следовательно, еще больше улучшают экологические характеристики изделий из стекла на протяжении всего их жизненного цикла.

объектах и, следовательно, еще больше улучшают экологические характеристики изделий из стекла на протяжении всего их жизненного цикла.

Эти непрерывные усилия помогают стекольной промышленности опережать технологические инновации, обеспечивая мировую конкурентоспособность стекольной продукции, произведенной в ЕС, и удовлетворять спрос европейских клиентов с точки зрения качества, производительности, дизайна и экологически чистых материалов. . Таким образом, европейские компании стремятся укрепить позиции стекла как материала будущего.

Сохранение лидирующих позиций в исследованиях и разработках требует принятия многих твердых политик ЕС. Одной из них является политика по борьбе с контрафактной продукцией для защиты прав на промышленный образец. В стекольной промышленности производители, такие как, например, производители домашнего стекла, должны иметь возможность защищать свой стильный дизайн и творения, которые дают им преимущество перед более дешевой продукцией из третьих стран.

Инвестиции в технологические инновации необходимы для преодоления текущих технических ограничений и дальнейшего снижения энергопотребления. Государственное финансирование должно поддерживать усилия отрасли в области НИОКР по снижению энергопотребления. Такие инновации принесут пользу не только стекольной промышленности, но и всем энергопотребляющим отраслям, а также помогут обеспечить плавный переход к низкоуглеродной экономике.

Поддержание конкурентоспособности по сравнению с производством за пределами ЕС

Европейская стекольная промышленность гордится достигнутыми экологическими успехами. Но все более жесткая международная конкуренция из-за пределов ЕС затрудняет покрытие более высоких производственных затрат по сравнению с нашими дополнительными конкурентами из ЕС. Инвестиции в современные экологические системы позволяют нашей отрасли соответствовать одним из самых строгих экологических норм в мире, но, с другой стороны, они, к сожалению, влекут за собой дополнительные расходы, которые отражаются в увеличении себестоимости продукции.

Например, приобретение разрешений на выбросы CO2 в рамках Системы торговли квотами на выбросы Европейского Союза (EU ETS) увеличивает производственные затраты и поднимает вопросы конкурентоспособности, которые подвергают европейскую стекольную промышленность значительному риску утечки углерода. Европейские стекольные предприятия выиграли небольшую уступку: предприятия получат бесплатные квоты в рамках EU ETS, если их выбросы CO2 будут в районе верхних 5% — это ориентир. После этого ориентира все отрасли должны будут платить за каждую тонну CO2, выброшенную в атмосферу в период 2013-2020 гг. В своем нынешнем формате система не может обеспечить достаточную защиту от утечки углерода, и эта реальность уже приводит к перенаправлению инвестиций из ЕС в соседние страны в различных секторах производства стекла.

В качестве иллюстрации этой проблемы конкурентоспособности, торговые акции продолжаются для определенных изделий из стекла. Например, в 2011 году Европейский союз ввел окончательные антидемпинговые пошлины на импорт определенных видов стекловолокна из Китая. Это решение подтвердило, что промышленность ЕС продолжает страдать от практики демпинга Китая.

Это решение подтвердило, что промышленность ЕС продолжает страдать от практики демпинга Китая.

Использование энергии наиболее эффективным способом

Производство стекла представляет собой высокотемпературную энергоемкую деятельность, которая представляет собой постоянную экономическую и экологическую проблему для стекольной промышленности по сокращению потребления энергии до минимума. Это обеспечивает естественный стимул к поиску лучших инновационных энергоэффективных производственных процессов, поскольку энергия составляет значительную долю производственных затрат.

В результате стекольная промышленность добилась отличных результатов в снижении энергопотребления и связанного с ним выброса CO2. Например, за последние десятилетия энергоемкость производства стекла снизилась на 77 % [1], а выбросы CO2 — на 50 % даже при росте производства. Это произошло благодаря технологическим инновациям и систематическому использованию наилучших доступных технологий. Как признано Европейским экономическим и социальным комитетом [2], стекольная промышленность достигла существующих физических пределов в состоянии современных знаний, и широко распространены наилучшие доступные технологии. В настоящее время производители стекла финансируют обширные исследовательские программы, чтобы добиться нового прорыва и преодолеть существующие технологические барьеры на пути к снижению энергопотребления.

В настоящее время производители стекла финансируют обширные исследовательские программы, чтобы добиться нового прорыва и преодолеть существующие технологические барьеры на пути к снижению энергопотребления.

Содействие вторичной переработке, обеспечение доступа к сырью и максимально ответственное обращение с химическими веществами

Производство стекла требует сырья. Как объяснялось в разделе «Что такое стекло», наиболее важными сырьевыми материалами, используемыми в производстве стекла, являются песок и переработанное стекло. Переработка стекла уже стала реальностью в стекольной промышленности, хотя существуют различия в том, как стекольные отрасли используют переработанные материалы. Таким образом, обмен передовым опытом и опытом в области вторичной переработки имеет ключевое значение для стекольной промышленности, чтобы еще больше повысить уровень вторичной переработки нашей продукции.

Доступ к сырью также является общей проблемой стекольной промышленности, когда используются редкоземельные элементы и / материалы, доступ к которым является источником жесткой международной конкуренции. Именно потому, что стекольная промышленность использует очень мало таких материалов, обеспечить их поставку иногда бывает очень сложно.

Именно потому, что стекольная промышленность использует очень мало таких материалов, обеспечить их поставку иногда бывает очень сложно.

Наконец, все производители стекла соблюдают строгую нормативную базу ЕС в отношении химических веществ и их использования, регламент REACH. В соответствии с этим положением стекло освобождается: при условии, что стекло не содержит каких-либо опасных веществ, превышающих пределы концентрации, и эти вещества недоступны. Таким образом, стекло как УФХБ (неизвестный или переменный состав и биологический) вещество освобождается от регистрации. CPIV, родоначальник Glass Alliance Europe, разработал полное досье со всеми стекольными предприятиями, чтобы прояснить, как регламент REACH следует применять к изделиям из стекла.

[1] В 1960 г. энергоемкость составляла 35 ГДж/т стекла против 8 ГДж/т сегодня.

[2] Европейский экономический и социальный комитет — Мнение о «Конкурентоспособности европейской стекольной и керамической промышленности с особым упором на климатический и энергетический пакет ЕС» — Официальный журнал ЕС C317/7 — 23

, декабрь 2009 г.

Что такое стекло?

Стекло

— это твердый и прозрачный материал, который используется во многих сферах нашей повседневной жизни.

> Подробнее

Применение стекла

Стекло — это материал со множеством применений и продуктов, которые мы используем каждый день.

> Подробнее

Устойчивое развитие и окружающая среда

Стекло — экологически чистый, полностью перерабатываемый и перерабатываемый материал

> Подробнее

ПРИСОЕДИНЯЙТЕСЬ К НАМ ОТМЕЧАТЬ МЕЖДУНАРОДНЫЙ ГОД СТЕКЛА 2022

> Подробнее

Производство стекла — История производства стекла

Человек каменного века использовал природный стеклянный обсидиан, черное вулканическое стекло и тектиты для изготовления оружия и декоративных предметов.

Археологические находки в Египте и Восточной Месопотамии показывают, что первое изготовленное стекло датируется 3000 г. до н.э. Самые старые фрагменты стеклянных ваз были найдены в Месопотамии в 16 веке до нашей эры и представляют собой свидетельство зарождения производства полого стекла. Помимо Месопотамии производство полого стекла развивалось в то же время в Египте, Микенах (Греция), Китае и Северном Тироле. Первое руководство по изготовлению стекла из библиотеки ассирийского царя Ашшурбанипала (669 г.-626 г. до н.э.) датируется примерно 650 г. до н.э.

Вначале производство стекла было медленным и дорогостоящим, оно было предметом роскоши, и мало кто мог себе это позволить. Открытие новой техники «выдувания стекла» примерно в конце 1-го века стало революционным событием в истории производства стекла. Это изобретение приписали сирийским мастерам. Стеклянный боулинг сделал производство стекла проще, быстрее и дешевле, и стекло впервые стало доступным для простых граждан. Инструменты и методы выдувания стекла очень мало изменились за столетия.

Инструменты и методы выдувания стекла очень мало изменились за столетия.

Искусство изготовления стекла процветало в Римской империи и распространилось по Западной Европе и Средиземноморью. Стекло было одним из важнейших предметов торговли за пределами Римской империи. Римляне были первыми, кто начал использовать стекло в архитектурных целях, когда около 100 г. н.э. в Александрии было обнаружено прозрачное стекло. Венеция во времена крестовых походов (109 г.6-1270). В 1291 году оборудование для производства стекла было перевезено на венецианский остров Мурано, где Анджело Баровье изобрел cristallo (бесцветное стекло). Несмотря на усилия венецианских ремесленников, которые доминировали в стекольной промышленности, сохранить технологию в секрете, вскоре она распространилась по Европе.

В Германии и других странах Северной Европы производство стекла стало важным в конце 1400-х и начале 1500-х годов, а в 1500-х годах оно стало важным в Англии. Джордж Равенскрофт (1618-1681), английский стеклодув, изобрел свинцовое стекло в 1674 году, что стало крупным прорывом в истории стекла.