Прессованная щепа лист как называется: OSB (ОСП) плита — характеристики, применение, размеры и цены

- доски, плиты, аналоги фанеры и их производство из отходов древесины

- Древесная гранула щепа, дрова | ТОКС

- Прессованная древесина: что это такое и как лучше всего использовать

- Что такое прессованная древесина? Его использование, преимущества и недостатки в вашем доме

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Содержание

- Отличия поддонов и паллетов

- Технология изготовления

- Применение тары из древесных отходов

- Фанера

- Сравнение поддонов из различных материалов

- Цена на поддоны из опилок

- Видео по теме

- Вывод

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

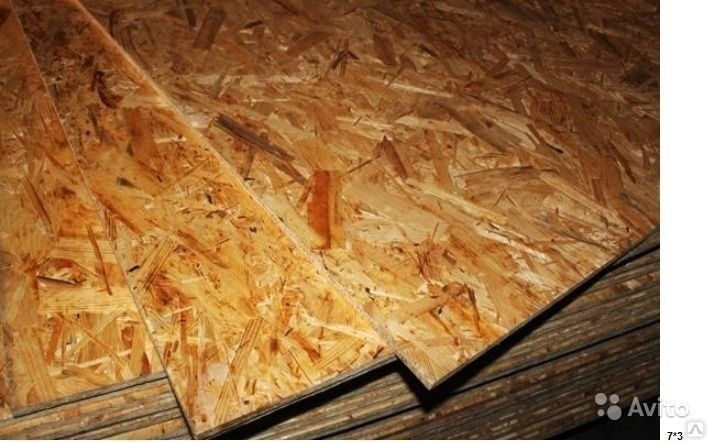

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Древесная гранула щепа, дрова | ТОКС

Древесная гранула — пеллеты.

Что это, для чего, и как ее выбирать?

Мы, «ТОКС – Столярные Мастерские», запустили производство древесной гранулы (Pellets) в 2008 году на оборудовании немецкой фирмы «Amandus Kahl». За время работы нами накоплен богатый опыт не только в сфере производства, но также и применения гранулы в отопительных системах различной мощности и разных производителей котельного оборудования. В данной статье, хотелось бы, поделиться своим опытом использования данного продукта.

Пеллетс — что это такое?

Пеллеты (pellets) – это гранулы, маленькие цилиндры, в частности, так называются и гранулированные корма для животных. Древесные гранулы — это прессованная, предварительно специальным образом измельченная древесина. Свежая, чистая древесина, без примесей коры, песка, земли. Не требует никаких связующих при прессовании, достаточно полимолекулярных веществ самой древесины (в основном — лигнина), чтобы получить прочную гранулу с плотностью в три раза выше начальной плотности древесины. При такой плотности гранула тонет в воде.

Древесная гранула — абсолютно натуральный продукт, это только древесина и ничего больше.

Как изготавливаются древесные гранулы?

Как мы уже писали, гранулы (пеллеты) делают из чистой древесины, без каких-либо добавок и связующих. Так делают те, у кого первосортное сырьё и хорошее оборудование. Если древесина лежалая, с пороками, загрязнена корой, землей и другими примесями или, если оборудование не достаточно хорошее, то чтобы сделать гранулу прочной приходится добавлять связующие вещества, что не всегда хорошо и может представлять опасность при использовании.

Сырье для производства гранул Бункер-охладитель на производстве ТОКС Пресс-гранулятор на производстве ТОКС Дробилка на производстве ТОКС

Первосортная гранула делается так: чистое древесное сырье, измельчается в несколько этапов на дробилках. Необходимо получить разные фракции частиц для прессования. В зависимости от влажности исходного сырья, оно сушится до влажности около 10-12%. Затем сырье системой дозирования подается в смеситель, где при необходимости добавляется небольшое количество воды непосредственно перед прессованием. Сырье из кондиционера-смесителя подается в пресс. Работа пресса заключается в продавливании древесной массы через матрицу, этот процесс чем-то напоминает изготовление фарша в мясорубке. Но усилие продавливания такой силы, что гранулы после матрицы имеют температуру до 90jС и поэтому после пресса подаются в охладитель. После охладителя, остывшие гранулы расфасовываются в мешки и ждут своего покупателя.

Склад готовой продукции на производстве ТОКС — Столярные мастерские

При кажущейся простоте процесса, поддержание необходимых технологических параметров достаточно сложно и контролируется автоматизированной компьютерной системой.

Для чего делать гранулу, если и дрова горят хорошо?

Существует две основных причины начала производства древесной гранулы:

«Транспортная» — насыпная плотность гранулы в несколько раз выше насыпной плотности древесных кусковых отходов и, как следствие, ее гораздо дешевле транспортировать к месту сжигания и

«Стандартизация» — гранулы имеют единый размер и плотность, что позволило создать для них полностью автоматизированные системы отопления, способные в автоматическом режиме поддерживать температуру в помещении долгое время с точностью до 1 градуса по аналогии с электрическими, газовыми или котлами на жидком топливе .

Какой должна быть идеальная древесная гранула?

Древесная гранула производства ТОКС — Столярные мастерские

Мы говорим только о грануле применяемой для отопления частных жилых домов.

Качество гранулы сильно зависит от сырья, технологии производства и используемого оборудования. Для отопления жилых домов должна использоваться только гранула соответствующая нормам ( например: в Германии DIN 51731, в Австрии ONORM M7135). Эти нормы не допускают каких-либо примесей, а так же определяют следующие основные параметры гранулы:

Диаметр — от 4 до 10 мм

Длина — не более 5-ти диаметров

Плотность — более 1,12 кг/дм.куб

Влагосодержание — не более 10%

Истираемость — не более 2,3%

Зольность — не более 0,5%

Теплотворная способность — более 18 МДж/кг

Существует гранула называемая «промышленная», она обычно диаметром 8 мм и выше, с примесями, от грязно-серого до темно-коричневого цвета.

Она предназначена для котлов большой мощности, тепло и электростанций, горелки которых имеют конструкцию отличную от горелок котлов малой мощности. К минусам можно отнести образование спекшегося коржа в области горения. Корж имеет очень прочную структуру. Не поддается удалению хим. составами. Процесс удаления механическими способами крайне труден и приводит к постепенной порче котельного оборудования. Противопоказано использование такой гранулы в современных котлах с автоматической очисткой.

Не поддается удалению хим. составами. Процесс удаления механическими способами крайне труден и приводит к постепенной порче котельного оборудования. Противопоказано использование такой гранулы в современных котлах с автоматической очисткой.

Почему выгодно использовать древесные гранулы?

— Это экологично.

— Это автономно. Вы независимы от поставщиков газа и электричества.

— Это безопасно. Хранилище с древесной гранулой не горит даже если подкинуть в него пару дровишек. Дело в том, что гранула горит только в, так называемом, «кипящем слое», с постоянным поддувом воздуха.

— В отличие от хранилищ с жидким топливом не имеет дурных запахов.

— Покупая качественную гранулу, Вы можете быть уверены что теплотворная способность (количество выделяемого тепла при сгорании килограмма гранулы) будет не ниже требуемой величины 18 МДж/кг. Вы ведь платите за килограммы, а получаете тепло — Джоули.

Зачем платить деньги Газпрому или электрикам-монополистам? Заплатите небольшим производителям деревообработчикам.

На территории нашей компании открыт шоурум по продаже пеллетных котлов и каминов Termal, где Вы можете увидеть пеллетный камин в действии.

У Вас остались вопросы? Вы хотели бы узнать подробнее? Вам нужна консультация?

Пишите нам, мы Вам обязательно ответим.

Прессованная древесина: что это такое и как лучше всего использовать

Люди используют древесину в качестве строительного материала на протяжении тысячелетий.

Теперь, благодаря достижениям в области технологий, доступны более легкие и дешевые заменители древесины.

Одним из них является прессованная древесина. Он был изобретен в Германии в 1887 году.

Штампованная древесина, как ее еще называют, стала очень широко известна после Второй мировой войны.

Его использование распространилось по всему миру, потому что оно доступно по цене и его можно довольно легко производить массово.

Он также прочен и устойчив к насекомым и другим вредителям, таким как термиты. Отчасти это связано с тем, что в процессе производства используется смола.

Отчасти это связано с тем, что в процессе производства используется смола.

Вы можете купить прессованную древесную плиту в хозяйственных магазинах по всему миру.

Различные типы бывают самых разных размеров, поэтому каждый из них подходит для всех возможных применений в деревообработке.

Как производится прессованная древесина?

Это промышленный продукт, изготовленный из древесной щепы, волокон, стружки и опилок, собранных на лесопильных заводах. В сочетании со смолой ингредиенты нагреваются и сжимаются.

Процесс горячего прессования может превратить компоненты прессованной древесины в более прочный материал, чем сталь.

В результате получился универсальный продукт, используемый для возведения стен и укладки полов. Его можно использовать для изготовления панелей, балок, обшивки крыши, столешниц, комодов, письменных столов, стеллажей и мебели из прессованного дерева.

Кирпичи и блоки из прессованной древесины также используются в качестве топлива для сжигания.

Типы прессованной древесины

ДСП

ДСП (иногда называемая ДСП) является одним из наиболее распространенных и экономичных видов прессованной древесины.

Для его изготовления небольшие кусочки древесных отходов заливают смолой.

Затем из них формируют лист, который сжимают с помощью тепла и холода.

Наконец, они охлаждаются, обрезаются, шлифуются и иногда ламинируются.

ДСП легкая и легко режется в процессе изготовления. Он подходит для мебели, перегородок и общих работ по дереву, потому что может правильно удерживать шурупы.

ДСП очень хорошо изолирует от температуры и звука. Вот почему он используется в студиях звукозаписи, кинотеатрах и аудиториях. Он также используется для изготовления дверей.

Я использовал панели из ДСП для разделения комнаты. Работать было легко, а результат отличный.

Древесноволокнистая плита средней плотности (МДФ)

МДФ или древесноволокнистая плита средней плотности изготавливается из небольших кусков древесных отходов.

Он имеет множество применений, включая строительство, напольные покрытия и изготовление мебели. Он похож на ДСП, но более плотный и прочный.

Для изготовления МДФ древесные частицы помещают в дефибриллятор. Они разбиты на более мелкие волокна, чем волокна ДСП.

Волокна спрессованы в лист с воском и связующей смолой. Применение тепла к листу активирует смолу, создавая искусственную древесину.

МДФ часто используется в качестве основы для полов, формовки и отделки. Он набухает, если намокнет, поэтому его нельзя использовать на открытом воздухе.

Это отличный звукоизолятор, поэтому его используют для изготовления корпусов динамиков для стереосистем.

Содержит формальдегид, но при работе выделяется небольшое количество газа, не токсичен.

Я использовал его для изготовления стеллажей в своем доме, и это был идеальный выбор, потому что он очень прочный и легко окрашивается.

Древесноволокнистая плита высокой плотности (HDF)

Древесноволокнистая плита высокой плотности (HDF) похожа на MDF, но конечный продукт более плотный и тонкий.

Это делает его тяжелее, чем МДФ, дюйм за дюймом.

Идеально подходит для напольных покрытий. Но, как и МДФ, при намокании волокна разбухнут. Таким образом, использовать его на открытом воздухе не рекомендуется, если он не является водонепроницаемым.

HDF можно использовать практически для любых целей, для которых вы используете MDF. Но чем плотнее, долговечнее и прочнее, тем больше весит и стоит.

Я использовал плиты ХДФ для дверей шкафчика в ванной под раковиной. Они красиво выглядят окрашенными и просты в установке.

Прочая конструктивная древесина

Существует множество видов конструктивной древесины, из которых прессованная древесина является лишь одним из них. Наиболее известны фанера, ламинированный шпон и шиповые соединения.

Другим довольно распространенным типом является плита с ориентированной стружкой (OSB), которая также изготавливается из древесной стружки или стружки, затем спрессовывается с помощью клея для образования толстых, но легких панелей.

Производственные процессы различаются. Полученные продукты имеют много свойств и применений.

Многие прессованные породы дерева имеют завершающие штрихи, такие как гладкий шпон, закрепленный на поверхности.

Производством прессованной древесины занимаются даже малые предприятия.

Например, обратите внимание на эту машину для переработки, которая изготавливает поддоны из древесных отходов:

Чем фанера отличается от прессованной древесины?

Одной из самых известных инженерных пород древесины является фанера. Это делается путем приложения давления к тонким слоям дерева в сочетании с клеями.

Полученный продукт сильно отличается от прессованной древесины.

Прочнее и прочнее, но тяжелее и дороже.

Фанера используется в строительстве, судостроении, упаковке, мебели и многом другом.

Я использовал фанеру для обшивки стены спальни. С ним было легко и просто работать, а цвет и зернистость выглядели эффектно. И стоила она намного дешевле, чем деревянная.

Прессованная древесина

Прессованная Древесина?

Нет, они совсем другие. Прессованная древесина является промышленным продуктом; прессованная древесина — это натуральный продукт, который можно найти на деревьях.

Прессованная древесина — это темная твердая древесина. Он находится на нижней стороне наклоненных стволов и ветвей различных деревьев, в том числе хвойных. Он содержит больше лигнина, чем обычная древесина.

Натянутая древесина также натуральная. Вы можете найти его на верхних сторонах деревьев лиственных пород. Он содержит больше целлюлозы, чем обычная древесина.

Преимущества и недостатки прессованной древесины

Плюсы

- Прессованная древесина дешевле натуральной древесины.

- Легче и проще в обращении, чем обычная древесина.

- Он долговечен и не требует особого ухода.

Минусы

- Без гидроизоляции влага повредит прессованную древесину.

- Один из видов прессованной древесины, МДФ, может выделять газообразный формальдегид.

- Мебель из прессованного дерева может прослужить не так долго, как мебель из натурального дерева.

Часто задаваемые вопросы

Как сделать прессованную древесину водонепроницаемой?

Необходимо обеспечить водонепроницаемость плит из прессованной древесины, включая обшивку из прессованной древесины или все, что сделано из прессованной древесины.

В противном случае волокна разбухнут при любом контакте с влагой и испортят ее.

Нанесите слой прозрачного акрилового герметика на все участки, на которые может попасть влага.

Встряхните банку с герметиком, откройте крышку отверткой и нанесите герметик на древесину кистью.

Можно ли красить прессованную древесину?

Да. Используйте дешевую белую или серую грунтовку. Прессованная древесина пористая и впитает первый слой. По крайней мере, два слоя запечатают его.

Нанесите однотонную краску после высыхания грунтовки.

Существуют ли разные виды прессованной древесины?

Да. ДСП, МДФ и ХДФ — все это прессованная древесина, как указано выше.

Производственные процессы схожи, но разные типы имеют индивидуальные свойства.

Прежде чем приступить к проекту, выясните, какой из них лучше всего подходит для ваших целей.

———-

Прессованные древесные плиты бывают различной прочности, веса и цены. Люди используют их во всем мире в строительстве, изготовлении мебели, напольных покрытий и во многих других областях.

Их можно вырезать, сделать водонепроницаемыми и покрасить в соответствии с любыми потребностями в деревообработке.

Они также дешевле натурального дерева. Так что, возможно, вам следует подумать о них в следующий раз, когда вы задумаете проект «сделай сам».

Делиться — значит заботиться!

Что такое прессованная древесина? Его использование, преимущества и недостатки в вашем доме

Мебель из твердого дерева обычно является одним из самых привлекательных вариантов, из которого могут выбирать домовладельцы; он прочный, естественно элегантный и может справиться с большинством аварий.

Тем не менее, твердая древесина не всегда лучший выбор. Вот почему за последние несколько лет прессованная древесина приобрела большую популярность по сравнению с твердой древесиной.

Доступность, вес и даже вероятность заражения жуками — это лишь некоторые из причин, по которым в настоящее время все больше людей выбирают прессованную древесину.

Если вы один из этих людей и планируете использовать прессованную древесину в своем доме, эта статья для вас!

Что такое прессованная древесина?

Прессованная древесина — это искусственный материал, изготовленный из кусков дерева, которые смешивают с некоторыми химическими веществами, такими как смола, клей и воск, а затем подвергают термическому прессованию вместе, чтобы сформировать доску.

Этот продукт обычно доступен в виде досок или панелей толщиной от ⅛” до 1” и обычно около 4’×8’ по длине и ширине, хотя доступны многие размеры.

В то время как большинство видов древесины используются без особой суеты, некоторые древесные частицы, которые уже были сильно обработаны химическими веществами, не могут быть использованы для прессованной древесины.

В основном это связано с тем, что эти химические вещества могут реагировать с добавками, которые будут использоваться в процессе.

Это также означает, что уже обработанная и прессованная древесина не может быть переработана или, по крайней мере, ее очень трудно переработать.

Итак, какие химические вещества используются при производстве прессованной древесины?

Их довольно много. В частности, смолы и клеи на основе формальдегида обычно используются в большинстве сортов прессованной древесины.

К сожалению, известно, что это химическое вещество токсично даже в небольших количествах.

Было много разногласий по поводу использования формальдегида в прессованной древесине.

Некоторые организации заявляют, что количества газов, выделяемых недавно изготовленными изделиями из прессованной древесины, не опасны, в то время как другие утверждают, что они могут вызвать рак в течение нескольких лет.

Каковы основные виды прессованной древесины?

Существует три основных типа прессованной древесины.

Скорее всего, вы уже знакомы с большинством из них по многим названиям: МДФ, ДВП, ДСП и прессованная или прессованная древесина.

Наверняка вы уже много раз сталкивались с ним в домашнем, офисном и строительном наборах.

Итак, какие типы прессованной древесины наиболее распространены в производстве мебели и строительстве?

ДСП

ДСП – прессованная древесина самого низкого качества.

Изготовлен из древесных отходов разного размера, таких как опилки, щепа и стружка.

ДСП изготавливается в виде больших плит, и ее очень легко резать в процессе производства, особенно по сравнению с твердой древесиной.

Он также очень легкий, что означает, что его легче транспортировать. Все это делает производство и покупку намного дешевле.

Древесноволокнистая плита средней и высокой плотности (MDF и HDF)

Процесс производства МДФ и ХДФ очень похож на производство ДСП, но с одним дополнительным этапом: остатки древесины проходят через машину, которая расщепляет их на волокна.

Это делает конечный продукт намного компактнее, тяжелее и прочнее.

Разница между МДФ и ХДФ, помимо названия, заключается в том, что ХДФ тоньше и тяжелее. Это делает его лучшим вариантом для напольного покрытия.

Небольшое примечание: иногда люди спрашивают, не является ли это тем же самым, что и натянутая древесина. Это не!

Здесь мы говорим о в основном искусственных материалах. Напряженная древесина просто описывает естественный рост, характерный для наклоняющихся деревьев и ветвей.

Распространенные области применения этого материала

От пола до дверей спальни, мебели для спальни и даже коробок для колонок — прессованная древесина может применяться безгранично.

Некоторые из наиболее распространенных способов использования прессованной древесины:

- Кухонные шкафы

- Шкафы

- Пол

- Стены

- Звукоизоляция

- Наполнение двери

- Шкафы

- Мебель для спальни и офиса

Это лишь немногие области применения прессованной древесины в строительстве, но существует бесчисленное множество других способов использования прессованной древесины.

Благодаря характеру своей сердцевины прессованная древесина отлично снижает шум, поэтому ее часто используют в подвесных потолках, закрывающих кондиционеры, а также в студиях звукозаписи.

Спрессованные поленья также являются распространенным топливом для костра в помещении или на открытом воздухе, так как это один из лучших вариантов топлива для камина на рынке.

Эти плохие парни во всех отношениях лучше, чем обычная древесина:

- Они горят горячее и чище, потому что имеют низкое содержание влаги (около 8% по сравнению со средними 20% твердых дров)

- Они лучше для окружающей среды; полностью изготовлены из переработанных продуктов, некоторые из них на 100 % не содержат химикатов

- Они оставляют меньше пепла, поэтому их легче чистить

- Они очень удобны; просто бросьте в камин кирпич прессованных опилок и наслаждайтесь дополнительным теплом в течение 2-5 часов

Древесные гранулы также используются для обогрева домов, но часто для них требуется обогреватель, изготовленный специально для них. Однако это еще не все, на что способны древесные гранулы.

Однако это еще не все, на что способны древесные гранулы.

Древесные гранулы можно использовать для сбора кошачьей мочи!

Да, есть даже наполнитель для кошачьих туалетов, сделанный из прессованной древесины.

Техническое обслуживание

Устранение повреждений в прессованной древесине может варьироваться от очень простого до безнадежного, и это во многом зависит от того, где он установлен.

Для небольших царапин, вздутий или сколов вам понадобится только деревянная шпатлевка, шпатель и шлифовальный брусок.

Если у вас есть несколько поврежденных шкафов или столов из МДФ, будьте уверены, вы можете практически полностью переделать их с нуля, используя смолу, деревянную начинку и дополнительный слой шпона.

На самом деле, большую часть времени проблема будет больше связана со шпоном, покрывающим вашу мебель из прессованного дерева, а не с самой доской.

Наконец, одна из самых распространенных проблем, с которой вы можете столкнуться при работе с мебелью из прессованного дерева, — это вырванные гвозди.

Люди часто считают это смертным приговором для своих шкафов, но на самом деле это не обязательно.

Альтернативы

Если сжатая древесина вам не подходит, есть несколько альтернатив, и большинство из них также изготовлены из искусственной древесины.

Фанера

В этом шкафу для гостиной вместо МДФ используется окрашенная фанера

Фанера повсюду, и не зря.

Изготавливается из тонких листов дерева или коры, обработанных, а затем спрессованных с добавлением клея.

Волокна листов чередуются или перекрещиваются, что делает фанеру прочной в любом направлении.

Конструкционная пенопластовая плита

Существует множество различных типов структурных пенопластовых плит, и одним из самых популярных в строительстве является армированный пенополиуретан.

Эти доски изготовлены из прочного плотного пеноматериала, армированного стекловолокном. Они хороши по многим причинам.

Возможно, это самый легкий вариант, он на 60 % легче фанеры. Они также устойчивы к гниению, в отличие от панелей из дерева или пробкового пенопласта.

Ориентированно-стружечная плита (OSB)

OSB очень похожа на прессованную древесину, за исключением того, что в ней используются пряди или древесные стружки, уложенные слоями друг на друга, а затем обработанные клеем, нагреванием и давлением.

Однако, в отличие от других альтернатив, OSB структурно прочнее только с одной стороны, поскольку эти пластины часто имеют одинаковую ориентацию.

По этой причине этот материал часто используется для отделки стен и полов в домашнем и коммерческом строительстве.

Часто задаваемые вопросы

Долговечна ли прессованная древесина?

Не совсем так. Прессованная древесина выполнит свою работу, для которой она предназначена, особенно при надлежащем уходе, но не ожидайте, что она передастся вам, когда ваши дети переедут в колледж.

Кроме того, прессованная древесина может очень легко расколоться гвоздями, поэтому удаление или установка гвоздей в древесноволокнистую плиту особенно рискованна.

Риск раскола меньше при использовании ДСП, так как у него больше места для расширения вокруг гвоздя. Не говоря уже о том, сколько воды не требуется.

Насколько водонепроницаема эта штука?

Нет, прессованная древесина не выдерживает воды.

Поскольку материал сделан из прессованного древесного волокна, этот материал начинает набухать при воздействии воды, особенно в течение длительного времени.

Но с ламинатом и гидроизоляцией все, что вам нужно сделать, чтобы спрессованная древесина не набухла, это заранее защитить ее от воды и сразу же очистить ее, если произойдет несчастный случай. ядра так много.

Экологична ли прессованная древесина?

Да и нет.

Выбирая прессованную древесину, вы отказываетесь от продукта (массивной древесины), который является одной из трех основных причин вырубки лесов на нашей планете, и получаете продукт, полностью переработанный.

С другой стороны, прессованная древесина большинства распространенных марок использует много токсичных химикатов в производственном процессе, что вредно для окружающей среды и затрудняет переработку.

Выдержит ли он термитов?

Да, на самом деле он защищает от большинства древесных вредителей.

Прессованная древесина производится с использованием химикатов, в том числе формальдегида, который токсичен для насекомых.

Однако это также может быть токсичным для домашних животных или детей в доме.

Прессованная древесина выделяет небольшое количество формальдегида, который может быть ядовит для животных, особенно если вашему щенку нравится вкус разрушенной мебели.

Если это касается вашего дома, рассмотрите вариант МДФ, не содержащего формальдегида.

Резюме

Прессованная древесина — чрезвычайно универсальный материал, но, как вы уже прочитали, он не лишен некоторых недостатков.

Решение о работе с ним должно зависеть от того, будет ли оно находиться рядом с водой или источником тепла, будет ли оно часто использоваться или браться за него, или находится ли оно в пределах досягаемости ваших детей и домашних животных.