Прессованные профили из алюминиевых сплавов: Карта сайта

| Тип проката | Вид металла | Размеры |

|---|---|---|

Лист, Плита, Лента (полоса), Шина Круг, проволока Шестигранник Квадрат Труба круглая, втулка Труба профильная Уголок Швеллер Тавр Двутавр | -Выберите-АлюминийМедьЛатуньБронзаОловоСвинецЦинкНикелевые сплавыМедно-никелевые сплавыНихромНержавеющие сталиСталь АМг2 АМг3 АМг5 АМг6 АД1 АД31 АМц, АМцС, ММ Д16 1105, А5, А5Е, А6, А7, АД0, АД00 М1, М2, М3 Л63 Л68 ЛС59-1 Л70 Л80 Л85 Л90 БрАЖ9-4 БрОЦС5-5-5 БрАЖМц10-3-1,5 БрАМц9-2 БрКМц3-1 БрБ2 БрХ1 БрАЖН10-4-4 БрОФ6,5-0,15 БрОФ7-0,2 БрОЦ4-3 С0, С1, С2 Ц0, Ц1 НМц2,5 НМц5 НК0,2 Алюмель НМцАК2-2-1 Монель НМЖМц28-2,5-1,5 Хромель Т НХ9,5 МНЖ5-1 Манганин МНМц3-12 Мельхиор МН19 Копель МНМц43-0,5 Константан МНМц40-1,5 Куниаль А МНА6-1,5 Куниаль Б МНА6-1,5 Нейзильбер МНЦ15-20 Х15Н60 Х20Н80 04Х18Н10Т, 08Х18Н12Б 08Х13, 08Х17Т, 08Х20Н14С2 08Х22Н6Т, 15Х25Т 08Х18Н10, 08Х18Н10Т 08Х18Н12Т 10Х17Н13М2Т 10Х23Н18 12Х13, 12Х17 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9 Ст3, Ст5, Ст10, Ст20 | Длина (м) b — Ширина (мм) c — Толщина (мм) Длина (м) b — Диаметр (мм) Длина (м) b — Сечение (мм) Длина (м) b — Сечение (мм) Длина (м) b — Толщина стенки (мм) c — Диаметр (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) Длина (м) b — Толщина стенки (мм) c — Высота полки1 (мм) d — Высота полки2 (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) e — Толщина перемычки (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) e — Толщина перемычки (мм) |

Алюминиевые профили по ГОСТ

Ниже вы можете ознакомиться с межгосударственными стандартами на различные изделия, такие как прессованные трубы из алюминия и алюминиевых сплавов, а также прессованные алюминиевые профили.

Трубы прессованные из алюминия и алюминиевых сплавов

СКАЧАТЬ ГОСТ 18482-2018

ГОСТ 8617-81. Прессованные алюминиевые профили и сплавы

Форма и размеры алюминиевых профилей, площади сечений, диаметры описанной окружности и теоретическая масса 1 м длины — по ГОСТ 13616-78, ГОСТ 13617-82, ГОСТ 13618-81, ГОСТ 13619-81, ГОСТ 13620-90, ГОСТ 13622-90, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 10738-91, ГОСТ 17575-90, ГОСТ 17576-81 и чертежам, согласованным изготовителем с потребителем.

Примечание. Для профилей, подлежащих механической обработке, в чертеже указывается контур (контуры) чистовой детали с указанием чистовых размеров и привязки контура чистовой детали к контуру профиля.

Предельные отклонения по толщине полок 5 и другим размерам поперечного сечения а (черт. 1-3) и а (черт. 4-5), охватывающих монолитный металл профилей, должны соответствовать:

- для профилей из алюминия и алюминиевых сплавов, за исключением сплавов марок АМГ5 и АМГ6, — значениям, указанным в табл.

1;

1; - для профилей из алюминиевых сплавов АМг5 и АМг6 — значениям , указанным в табл. 2 или чертежах.

ПРОФИЛИ ПРЕССОВАННЫЕ АЛЮМИНИЕВЫЕ И СПЛАВЫ. Таблица 1.

Номиниальный размер поперечного сечения профиля | Предельное отклонение размеров поперечного профиля при диаметре описанной окружности | |||||||

до 30, 0 | св. 30,0 до 60,0 | св.60,0 до 100,0 | св. 100,0 до 150,0 | св. 150,0 до 200,0 | св. 200,0 до 250,0 | св. 250,0 до 300,0 | св. 300,0 до 350,0 | |

| до 1,5 включ. | +-0,15 | +-0,20 | +-0,25 | — | — | — | — | — |

св. 1,5 до 3,0 включ. | +_0,20 | +_0,26 | +_0,30 | +_0,30 | +_0,35 | +_0,40 | — | — |

св. | +_0,26 | +_0,3 | +_0,35 | +_0,35 | +_0,40 | +_0,45 | +_0,45 | +_0,45 |

св. 6,0 до 10,0 включ. | +_0,30 | +_0,35 | +_0,40 | +_0,40 | +_0,45 | +_0,50 | +_0,50 | +_0,50 |

св.10,0 до 15,0 включ. | +_0,35 | +_0,40 | +_0,45 | +_0,50 | +_0,55 | +_0,55 | +_0,60 | +_0,60 |

св. 15,0 до 30,0 включ. | +_0,45 | +_0,50 | +_0,50 | +_0,60 | +_0,65 | +_0,65 | +_0,70 | +_0,70 |

св. 30,0 до 50,0 включ. | — | +_0,60 | +_0,60 | +_0,70 | +_0,75 | +_0,75 | +_0,80 | +_0,80 |

св. | — | +_0,70 | +_0,70 | +_0,80 | +_0,85 | +_0,85 | +_0,90 | +_0,90 |

св.75,0 до 100,0 включ. | — | — | +_0,85 | +_0,90 | +_0,95 | +_0,95 | +_1,00 | +_1,00 |

св.100,0 до 150,0 включ. | — | — | — | +_1,10 | +_1,20 | +_1,20 | +_1,30 | +_1,30 |

св.150,0 до 200,0 включ. | — | — | — | — | +_1,30 | +_1,30 | +_1,40 | +_1,40 |

св.200,0 до 250,0 включ. | — | — | — | — | — | +_1,60 | +_1,60 | +_1,70 |

св. | — | — | — | — | — | — | +_1,90 | +_2,00 |

св.300,0 до 350,0 включ. | — | — | — | — | — | — | — | +_2,20 |

Предельные отклонения по толщине стинок (S),образующих полые пространства (черт.4, 5), должны соответствовать значениям, указанным в табл.1 или 2 с коэффициентом1,5 или на чертежах.

Допускается увеличение предельных минусовых отклонений не более чем в 2,5 раза на размеры поперечного сечения или отдельные элементы профилей, подвергаемые у потребителя механической обработке, с учетом припуска на механическую обработку, которые должны быть указаны в чертежах.

Предельные отклонения по размеру b между свободными концами элементов поперечного сечения профилей, характерные формы которых приведены на черт. 10-13, устанавливают как сумму прдельного отклонения номинального размера, взятого из табл. 1 или 2, и предельного отклонения наклона полок профиля, равного +_0,02 от высоты полки h.

10-13, устанавливают как сумму прдельного отклонения номинального размера, взятого из табл. 1 или 2, и предельного отклонения наклона полок профиля, равного +_0,02 от высоты полки h.

Величину радиусов округления углов, если они не указаны на чертежах, устанавливают:

- не более 0,5 мм при толщине полки и стенки до 3 мм включ.;

- не более 0,6 мм при толщине полки и стенки св. 3 до 6 мм включ.;

- не более 0,8 мм при толщине полки и стенки св. 6 до 10 мм включ.;

- не более 1,0 мм при толщине полки и стенки св. 10 до 18 мм включ;

- не более 1,2 мм при толщине полки и стенки св. 18 до 30 мм включ.;

- не более 1,6 мм при толщине полки и стенки св. 30 до 50 мм включ.;

- не более 2,0 мм при толщине полки и стенки св. 50 мм.

В местах сопряжения полок и стенок различной толщины определение допустимого радиуса скругления проводят по большей толщине.

Предельные отклонения по размерам радиусных или цилиндрических поверхностей, если они не указаны в чертежах,не должны превышать+_10% от величины радиуса, но не менее+_ 0,5 мм.

Величина притупления острых кромок допускается:

- до 0,3 мм при толщине полки или стенки до 3 мм включ.;

- до 0,5 мм при толщине полки или стенки св. 3 до 15 мм включ.;

- до 1,0 мм при толщине полки или стенки св.15 мм.

Радиусы скругления углов и притупления острых кромок величиной до 1,0 мм обеспечиваются технологией изготовления.

Угол скручивания вокруг продольной оси на 1м длины любого участка профиля не должен превышать:

- 30- при ширине базовой поверхности до 50 мм;

- 20- при ширине базовой поверхности св. 50 до 200 мм;

- 10- при ширине базовой поверхности св. 200 до 350 мм.

Профили должны быть прямыми. Продольное плавное отклонение от прямолинейности относительно любой плоскости на любом участке длиной 1 м, за исключением профилей, имеющих бульбу или хотя бы один клиновидный элемент, не должно превышать:

- 4мм — на профилях толщиной полок или стенок свыше 4 до 10 мм включительно;

- 3мм — на профилях толщиной полок или стенок свыше 10 мм.

На профилях, имеющих бульбу или хотя бы один клиновидный элемент, с толщиной полки свыше 4 мм отклонение от прямолинейности относительно любой плоскости на любом участке профиля длиной 1 м не должно превышать 4 мм. По требованию потребителя на профилях толщиной полок и стенок свыше 4 до 10 мм отклонение от прямолинейности не должно превышать 3 мм.

На профилях с толщиной полок до 4 мм включительно, в том числи на профилях, имеющих бульбу или хотя бы один клиновидный элемент, допускается продольное отклонение от прямолинейности на 1 м длины, устроняемое путем приложения усилия не более 50 Н ( 5 кгс) на профиль, установленный на плоской плите.

Общие допускаемые продольное отклонение от прямолинейности, скручивание профиля не должны превышать произведения допускаемого отклонения от прямолинейности, скручивания на 1 м на длину профиля в метрах.

(Измененная редакция, Изм.№1).

На профилях допускается плавная волнистость с высотой волны не более 1 мм, а на профилях имеющих бульбу или хотя бы один клиновидный элемент — не более 2 мм.

Количество таких волнистых мест не должно быть не более одного на 1 м длины профиля.

Волнистость с с высотой волны до 0,2 мм не лимитируется.

Поперечное плавное отклонение от плосткостности (выпуклость и вогнутость) e профилей,характерные формы поперечного сечения которых приведены на черт. 14 — 18,не должно превышать:

- 1% от ширины полки — для сплошных профилей;

- 2% от ширины полки или ширины стенки — для полых профилей, но не менее 0,3 мм.

По требованию потребителя на полых профилях поперечное отклонение от плосткостности не должно превышать 1,5%.

Профили изготавливают длиной:

- от 1 до 6 м — при площади поперечного сечения до 0,8 см2 ;

- от 1 до 8 м — при площади поперечного сечения св.0,8 до 1,5 см2;

- от 1 до 10 м — при площади поперечного сечения св. 1,5 до 200 см2;

Профили с площадью поперечного сечения до 1,5 см2 из алюминия и алюминиевых сплавов марок АМц и АМцС изготовливают длиной до 3 м.

Профили изготавливают немерной, мерной или кратной мерной длины в пределах размеров, указанных в п.2.16.

Профили кратной мерной длины должны изготовлять с учетом припуска на каждый рез 5 мм.

Предельные отклонения по длине профилей мерной и кратной мерной длины до 6 м не должны превышать:

+10 мм — для профилей с диаметром описанной окружности до 150 мм включительно;

+15 мм — для профилей с диаметром описанной окружности свыше 150 мм.

Предельные отклонения по длине профилей мерной и кратной мерной длины свыше 6 м не должны превышать +20 мм.

Профили должны быть обрезаны под прямым углом. Косина реза не должна превышать 30 и выводить профили за пределы сдаточной длины.

Предельные отклонения отдельных размеров элементов профилей, не предусмотренные настоящим стандартом, в том числе предельные отклонения размеров полости, при необходимости должны быть указаны в согласованных изготовителем с потребителем чертежах.

Предельные отклонения размеров поперечного сечения, углы скручивания и отклонение от прямолинейности профилей, с резко выраженным неравномерным сечением или профилей с соотношением толщины полок 4:1, указывают в согласованных изготовителем с потребителем чертежах.

Примеры условных обозначений:

Профиль из сплава марки Д16, в закаленном и естественно состаренном состоянии(Т),нормальной прочности, фасонного сечения (номер или шифр профиля), длиной 3000 мм:

- Профиль Д16.Т (номер или шифр)х3000 ГОСТ 8617-81.

То же, повышенной прочности (ПП), немерной длины:

- Профиль Д16.Т.ПП (номер или шифр) ГОСТ 8617-81.

Профиль из сплава марки АД31, в закаленном и естественно состаренном состоянии (Т), нормальной прочности, таврового сечения с номером 420019 по ГОСТ 13622-79, немерной длины:

- Профиль (или тавр) АД31. Т 420019 ГОСТ 8617-81/ГОСТ 13622-79

Тоже, длиной кратной (КД) 2000 мм:

- Профиль (или тавр) АД31. Т 420019*2000 КД ГОСТ 8617-81/ГОСТ 13622-79.

Профили электротехнического назначения из алюминиевого сплава марки АД31, в закаленном и искусственно состаренном состоянии (Т1), фасонного сечения, длиной кратной (КД) 2000 мм:

- Профиль (или тавр) АД31. Т 420019*2000 КД ГОСТ 8617-81/ГОСТ 13622-79.

Профили электротехнического назначения из алюминиевого сплава марки АД31, в закаленном состоянии и искусственно состаренном состоянии (Т1), фасонного сечения, длиной кратной (КД) 2000 мм:

- Профиль АД31. Т1 (номер профиля) ЭН*2000 ГОСТ 8617-81.

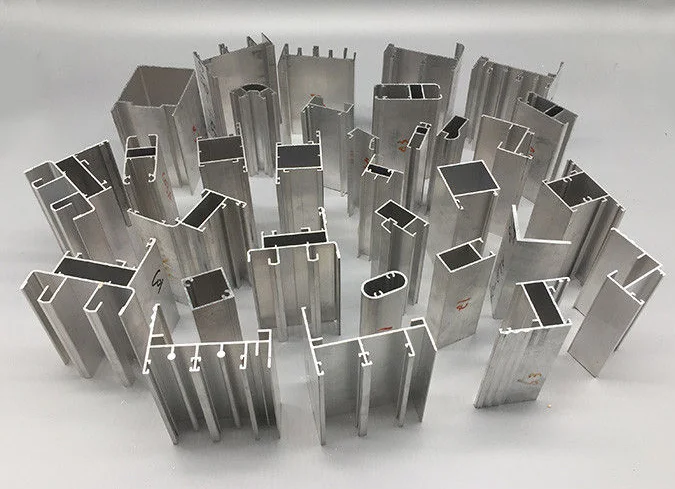

Процесс и практика экструзии алюминия, экструдированный алюминиевый сплав

Процесс экструзии алюминия превращает алюминиевый сплав в изделия поперечного сечения. Этот процесс имеет невероятно широкий спектр различных применений. Алюминий особенно хорошо подходит для экструзии, поскольку он обладает уникальной пластичностью и стабильностью.

Дизайн алюминиевого профиля

Приступая к проектированию алюминиевого профиля, необходимо учитывать множество факторов. Одной из первых и наиболее важных переменных является размер круга — очень важно найти производителя, который работает с нужным размером круга, поскольку не каждый производитель предлагает полный набор опций. Кроме того, перед началом процесса проектирования необходимо учитывать вес на фут. Эти измерения могут повлиять на работу пресса и определить необходимый размер пресса.

Эти измерения могут повлиять на работу пресса и определить необходимый размер пресса.

Чтобы получить наилучший продукт, дизайнеры также должны учитывать ограничения формы. Чтобы процесс экструзии работал оптимально, лучше избегать высоких коэффициентов гребней.

Лучшие практики

Существует ряд методов проектирования, которые могут помочь обеспечить лучший конечный продукт. К ним относятся:

- Использование ребер, канавок и ребер

- Широкие конусы

- Сбалансированные стены

- Предотвращение или ограничение пустот

- Минимизация отношения периметра к поперечному сечению

- Практика симметрии и ограничение асимметричных деталей

Существует два процесса экструзии: прямой и непрямой. При прямом слиток перемещается относительно стенки контейнера; с непрямым ходом кости. Под давлением слиток или заготовка, заключенные в контейнер, проталкиваются через отверстие матрицы, образуя удлиненную форму или трубу. Для изготовления труб или полых профилей оправка создает внутренний контур. Оправки могут быть как отдельными инструментами, так и неотъемлемой частью специализированных штампов.

Для изготовления труб или полых профилей оправка создает внутренний контур. Оправки могут быть как отдельными инструментами, так и неотъемлемой частью специализированных штампов.

Существует три типа экструзионных головок — конструкции с иллюминатором и мостом для полых форм и обработанные заготовки для сплошных форм. Плашки обычно изготавливаются из стали А13 твердостью от 47 до 51 по Роквеллу B.

Многократно доказано, что дизайнеры, хорошо разбирающиеся в технологиях, создают самые удачные проекты. В случае проектирования экструдированных алюминиевых деталей практикующие специалисты должны хорошо знать свойства сплавов, относительную стоимость материалов и инструментов, а также новейшие технологии производства.

Некоторые алюминиевые сплавы хорошо поддаются процессу экструзии. Экструзия — это экономичный способ для дизайнеров создавать детали индивидуальной формы. Эта универсальность позволяет дизайнерам размещать металл только там, где это необходимо с точки зрения конструкции, или делать полые детали для большей полезности и экономии.

При использовании алюминиевых профилей нет необходимости ограничивать конструктивные формы «стандартными» профилями, как это часто требуется для стали и других материалов. Возможность адаптировать формы для каждого приложения также помогает консолидировать детали и исключить вторичные процессы соединения, характерные для конструкций, изготовленных из листового материала.

Для большинства проектировщиков крайне важно иметь четкое представление о сплавах серии 6000 (Al-Mg-Si), в основном 6061 и 6063. Сплав 6061 часто называют «простой углеродистой алюминиевой сталью» — рабочим стандартом для конструкционных части. И хотя другие сплавы подходят для особых нужд, 6061 является одним из самых экономичных. Он значительно прочнее обычных алюминиевых сплавов типа 5052х42. Он имеет предел текучести 35 000 фунтов на квадратный дюйм по сравнению с 23 000 фунтов на квадратный дюйм для 5052 ч42.

Однако одна из самых больших ошибок конструкторов при выборе сплава связана с опасениями по поводу прочности. Высокопрочные сплавы, указанные в стандартах на алюминий, на первый взгляд могут показаться подходящими для новой конструкции. Но могут быть скрытые недостатки, связанные с этими специализированными сплавами, которые препятствуют общему использованию, поскольку высокая стоимость является лишь одним из них.

Высокопрочные сплавы, указанные в стандартах на алюминий, на первый взгляд могут показаться подходящими для новой конструкции. Но могут быть скрытые недостатки, связанные с этими специализированными сплавами, которые препятствуют общему использованию, поскольку высокая стоимость является лишь одним из них.

Например, алюминий 7075-T6 имеет минимальный предел текучести 70 000 фунтов на квадратный дюйм. Но из этого сплава невозможно получить сложные формы, он не поддается сварке и подвержен коррозии. Для лонжерона крыла самолета это может быть отличным выбором, но для рамы грузовика он, скорее всего, будет стоить слишком дорого и не будет работать хорошо.

Также важно отметить, что более высокая прочность материала не обязательно повышает жесткость детали. Более прочный алюминиевый сплав поможет только в том случае, если пиковые или циклические нагрузки делают обязательным использование более прочного материала.

Если усталость при длительном цикле или пиковые нагрузки при коротком цикле в детали не превышают возможности сплава с более низкой прочностью, то сплав с более высокой прочностью не увеличивает жесткость. Как правило, увеличение толщины на 50% сделает алюминиевую деталь такой же жесткой, как сталь, но в два раза легче.

Как правило, увеличение толщины на 50% сделает алюминиевую деталь такой же жесткой, как сталь, но в два раза легче.

Выбор экструдированного алюминиевого сплава

Наиболее распространенными алюминиевыми сплавами для экструзии являются:

1100 — Он мягкий и практически не содержит добавок. Хотя он не подвергается термической обработке, его можно экструдировать в сложные формы, которые имеют хорошую яркую поверхность. Этот сплав находит применение в элементах внешнего вида и теплообменных трубах.

3003 — Сплавы серии 3000 обычно экструдируются только для труб теплообменника.

6063 — Хорошо подходит для декоративных целей с хорошей обработкой поверхности или для трудновыдавливаемых элементов, таких как тонкие стенки или мелкие детали. Он выдавливается довольно легко и доступен в нескольких вариантах. Сплав также имеет минимальный предел текучести 25 000 фунтов на квадратный дюйм и минимальную предельную прочность 30 000 фунтов на квадратный дюйм при отпуске T6. Он устойчив к коррозии, но имеет низкую прочность сварного шва, хотя легко сваривается.

Он устойчив к коррозии, но имеет низкую прочность сварного шва, хотя легко сваривается.

6061 — Более прочный, чем 6063, этот сплав является конструкционным продуктом в транспортной промышленности и производстве деталей для механической обработки. Он имеет проверенный послужной список и обширную базу данных свойств, включая минимальный предел текучести и прочность на растяжение 35 000 и 38 000 фунтов на квадратный дюйм соответственно. Сплав легко выдавливается и сваривается. Эти свойства в сочетании с высокой вязкостью разрушения и хорошей усталостной прочностью сделали его идеальным выбором для сварных элементов конструкций, включая рамы автомобилей, грузовиков и прицепов, железнодорожных вагонов и трубопроводов.

7004 — Один в семействе сплавов серии 7000 (Al-Zn) «низкого класса», которые поддаются термообработке прессованием, достаточно экструдируемы и стоят немного больше, чем 6061. Высокая прочность сварного шва, более 30 000 фунтов на квадратный дюйм по сравнению с 20 000 psi для 6061, это большой плюс. Серия 7000 исторически широко применялась в производстве спортивных товаров, велосипедов и мотоциклов. Сплав 7004 имеет предел текучести и предел прочности при растяжении выше 40 000 и 50 000 фунтов на квадратный дюйм соответственно.

Серия 7000 исторически широко применялась в производстве спортивных товаров, велосипедов и мотоциклов. Сплав 7004 имеет предел текучести и предел прочности при растяжении выше 40 000 и 50 000 фунтов на квадратный дюйм соответственно.

Учет стоимости при проектировании алюминиевого профиля

При сравнении форм и сплавов алюминиевых изделий говорят, что экструзия стоит примерно столько же, сколько рулонный лист — шириной 48 дюймов или около того. Разрезание листа на узкую ширину, обрезка и последовательная формовка увеличивает стоимость детали. В конце последовательности деталь имеет свойства, присущие выдавливанию. Разница в том, что экструзия обладает всеми этими свойствами в линейной линейной цене без надстроек. Экструдированные детали также обычно прочнее и легче, чем их аналоги из штампованного листа.

По сравнению с отливками наибольшая экономия достигается за счет оснастки. Нередки случаи, когда полупостоянные пресс-формы, из которых производятся мелкие детали, стоят более 30 000 долларов. Инструменты для крупных деталей могут стоить более 100 000 долларов. Для экструзии многие небольшие нестандартные штампы стоят менее 1000 долларов и редко превышают 5000 долларов даже для больших и сложных полостей.

Инструменты для крупных деталей могут стоить более 100 000 долларов. Для экструзии многие небольшие нестандартные штампы стоят менее 1000 долларов и редко превышают 5000 долларов даже для больших и сложных полостей.

Литейная промышленность также обычно взимает плату с клиентов за сменные инструменты, когда оригинальные изнашиваются. Поставщики экструзионных систем по соглашению обычно платят за сменные матрицы.

Кроме того, нередко тратится 1000 долларов и более на изготовление деталей-прототипов из твердой заготовки. Что касается экструзии, дизайнеры тратят примерно столько же на штампы для первых изделий, которые также используются в производстве, когда они проверены. Другим фактором является время, часто месяцы, которое требуется для изготовления и проверки литейных инструментов. С другой стороны, экструзионные матрицы часто изготавливаются и проходят проверку всего за несколько недель.

Проблемы проектирования алюминиевых профилей

Чем более несимметрична или несбалансирована форма, тем меньше вероятность того, что она останется прямой или сохранит изгибы и общие размеры. Большие различия в толщине стенок также вызывают проблемы. Как правило, минимальная толщина стенки должна быть не менее половины самой толстой в профиле. В противном случае искажение может быть проблемой. Стенки разной толщины также охлаждаются с разной скоростью во время термической закалки, а также добавляют деформации.

Большие различия в толщине стенок также вызывают проблемы. Как правило, минимальная толщина стенки должна быть не менее половины самой толстой в профиле. В противном случае искажение может быть проблемой. Стенки разной толщины также охлаждаются с разной скоростью во время термической закалки, а также добавляют деформации.

Неопытные проектировщики часто задают слишком тонкие стены. Минимальная толщина стенки увеличивается по мере увеличения формы экструзии. В большинстве сплавов, например, 0,062-дюйм. стена возможна в форме шириной 3 дюйма, но не возможна для одной 10-дюймовой. широкий.

Узкие формы с глубокими зазорами могут вызвать проблемы. Примером может служить отверстие размером 0,25 дюйма. шириной, но глубиной больше сантиметра. Здесь штампованная сталь, образующая отверстие, трудно поддерживать и может сломаться. Отношение глубины к раскрытию должно быть ниже 4:1.

Точно так же некоторые формы, которые на самом деле не полые, должны быть изготовлены на штампе полого типа. В противном случае область языка матрицы не выдержит силы давления экструзии и сломается.

В противном случае область языка матрицы не выдержит силы давления экструзии и сломается.

Терминология экструзии алюминия

В экструзионной промышленности имеется собственный набор специальных терминов, относящихся к прессованию и штамповке.

Размер круга : Наименьший круг, который полностью охватывает профиль детали. Это важный показатель продуктивности. Это помогает определить размер пресса, необходимого для изготовления формы. Некоторые формы будут размером всего 1 дюйм. размер круга. До 12 дюймов. размеры круга обычные. Размеры круга от 19до 30 дюймов существуют, но являются узкоспециализированными, а их формы, как правило, довольно дорогими.

Тоннаж пресса : Экструзионные прессы обозначаются тоннажем — величиной силы, прикладываемой к плунжеру для продавливания заготовки через матрицу. Менее 1000 тонн считается довольно небольшим, а от 1100 до 5000 тонн — обычным. Прессы усилием до 12 000 тонн являются узкоспециализированными.

Фактор : Индикатор сложности выдавливания профиля. Фактор – это отношение размера круга к периметру поверхности. Например, круглый твердый стержень будет иметь низкий коэффициент, возможно, восемь. Круглая форма с множеством шлицов по периферии может иметь коэффициент 50.

Коэффициент экструзии : Аналогичен фактору в том смысле, что он является индикатором сложности. Это отношение площадей поперечного сечения формы отверстия матрицы к площади поперечного сечения контейнера, через который проталкивается заготовка. Заготовка большого диаметра, проталкиваемая через очень маленькое отверстие матрицы, имеет высокий коэффициент обжатия. Выдавить такую деталь может быть невозможно. Соотношение 75: 1 распространено, хотя и сложно.

Решением, однако, для формы со сложным соотношением является изготовление детали на прессе с контейнером меньшего размера. Другой вариант — использовать матрицу с несколькими отверстиями, позволяющую одновременно экструдировать несколько профилей. Матрицы с несколькими отверстиями также удобны для небольших форм, которые слишком длинны, чтобы обрабатывать практически даже самые короткие заготовки, которые может выдавливать пресс.

Матрицы с несколькими отверстиями также удобны для небольших форм, которые слишком длинны, чтобы обрабатывать практически даже самые короткие заготовки, которые может выдавливать пресс.

Существует три типа полых профилей: штамп с иллюминатором, мостовидный штамп и бесшовная труба.

Полые штампы с иллюминатором : Наиболее распространенный и экономичный способ изготовления формы с отверстием внутри. Формы оцениваются в порядке сложности как класс I, II или III. Узел матрицы, состоящий из двух частей, разделяет экструдируемый слиток, затем «сваривает» металл обратно вместе, когда он проходит через внутренние каналы матрицы и отверстие, образованное отверстием матрицы и оправкой. Материал, произведенный таким образом, представляет собой гибридный продукт с незаметными металлургическими швами. Полые детали иллюминатора обычно не используются для приложений высокого давления.

Полости штампов для мостов : То же, что и иллюминатор, за исключением того, что дизайн штампа отличается. Мостовая матрица подвешивает оправку, которая образует внутреннюю пустоту, за корпусом основной матрицы. В конце каждой экструдированной заготовки головка очищается. В головке иллюминатора оправка является внутренней, и последующие заготовки «прикрепляются», эффективно создавая непрерывную экструзию для направления из пресса.

Мостовая матрица подвешивает оправку, которая образует внутреннюю пустоту, за корпусом основной матрицы. В конце каждой экструдированной заготовки головка очищается. В головке иллюминатора оправка является внутренней, и последующие заготовки «прикрепляются», эффективно создавая непрерывную экструзию для направления из пресса.

Бесшовная труба : Этот продукт производится путем прокалывания заготовки перед экструдированием, и прошивной станок или оправка становится внутренним диаметром трубы. Никаких «швов» нет. Поскольку материал является бесшовным, формованные детали могут выдерживать высокое давление. Процесс обычно используется для круглых или квадратных профилей. Геометрия внутренней формы имеет ограничения.

Стандартные алюминиевые экструзионные профили, стандартные экструдированные формы Производитель

Wellste: Ваш поставщик стандартных алюминиевых профилей

Мы также можем обеспечить различную обработку поверхности в соответствии с вашими требованиями, включая цветное анодирование, порошковое покрытие, PVDF и электрофорез покрытие. Wellste Aluminium также может обеспечить полированную и матовую поверхность. После отделки поверхности профили будут более прочными.

Wellste Aluminium также может обеспечить полированную и матовую поверхность. После отделки поверхности профили будут более прочными.

Экструдированные стандартные алюминиевые профили Wellste используются для широкого спектра применений, включая строительство, отделку дома, транспорт, электронику, промышленность и т. д. Благодаря своему легкому весу, но высокой прочности алюминий будет все более и более широко использоваться в различных областях.

Wellste Aluminium обеспечивает универсальное производство алюминия. Мы можем выполнять резку/штамповку/сверление/нарезание резьбы/сварку, что снизит ваши производственные затраты и повысит эффективность, поможет вам освоить местные рынки и привлечь больше клиентов.

Wellste Aluminium является профессиональным производителем и поставщиком стандартных алюминиевых профилей. Мы приветствуем ваш запрос. Наш инженер по продажам предоставит вам быстрое и теплое обслуживание клиентов. Удовлетворение потребностей клиентов является нашей конечной целью, а общее развитие с нашими клиентами является нашим неуклонным стремлением.

Стандартные алюминиевые профили: полное руководство по часто задаваемым вопросам

- Что такое стандартные алюминиевые профили?

- Какие существуют типы стандартных алюминиевых профилей?

- Какая обработка поверхности применяется к стандартным алюминиевым экструзионным профилям?

- Что такое прямая экструзия стандартных алюминиевых профилей?

- Что такое непрямая экструзия стандартных алюминиевых профилей?

- Какой минимальный объем заказа Wellste для стандартного алюминиевого профиля?

- Какие алюминиевые сплавы подходят для стандартных профилей экструзии?

- Производит ли Wellste стандартный алюминиевый уголковый профиль?

1. Что такое стандартные алюминиевые профили?

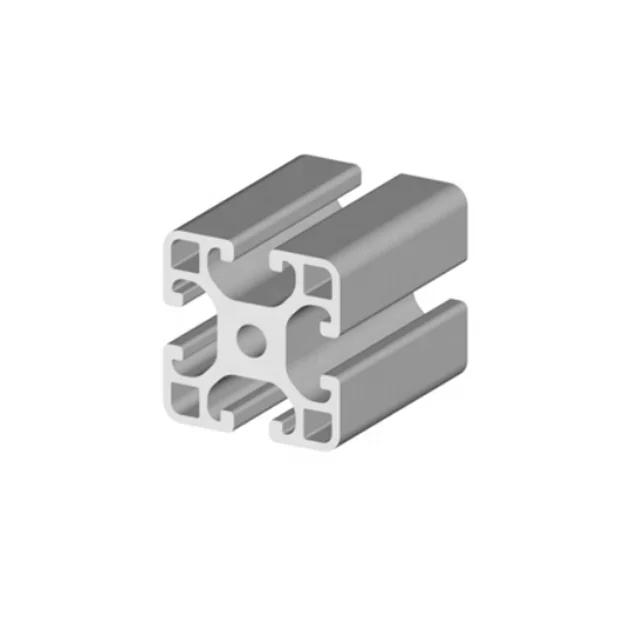

Это алюминиевые профили, экструдированные в соответствии со стандартными конструкциями, размерами или формами для различных применений. Эти профили доступны в размерах на складе или имеют доступную форму для экструзии.

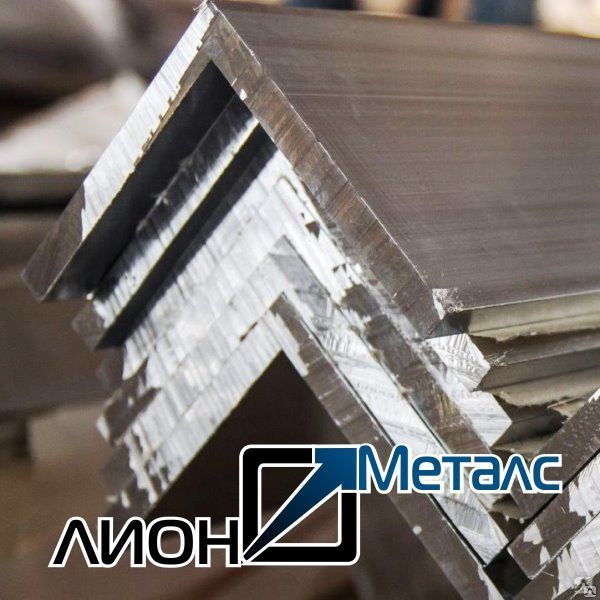

Рисунок 1 Алюминиевый профиль

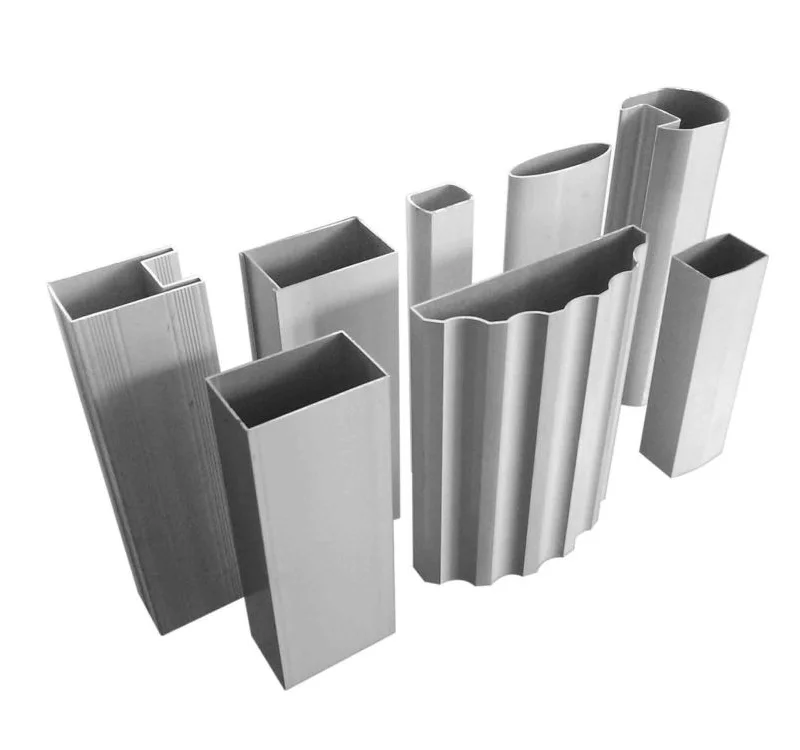

2. Какие типы стандартных алюминиевых профилей?

Существуют различные типы стандартных алюминиевых профилей.

Доступны основные стандартные алюминиевые профили:

- Стандартный алюминиевый профиль с полой балкой

- Треугольный стандартный алюминиевый профиль с одним радиусом

- L-образный стандартный алюминиевый профиль

- Алюминиевый угловой профиль

- Алюминиевые профили

- Алюминиевый плоский профиль

- Алюминиевый профиль двутавровой балки

- Алюминиевый профиль T-образного профиля

- Алюминиевый профиль для обрамления профиля

- Алюминиевый прессованный профиль

3. Какая обработка поверхности применяется к стандартным алюминиевым экструзионным профилям?

Вы можете выбрать тип обработки поверхности для стандартного профиля из алюминиевого профиля в зависимости от ваших требований.

Наиболее распространенные варианты отделки поверхности стандартного алюминиевого профиля:

- Красочное анодирование поверхности

- Порошковое покрытие поверхности

- Поверхность PVDF

- Покрытие для электрофореза

- Полированная и матовая поверхность

4. Что такое прямая экструзия стандартных алюминиевых профилей?

Прямая экструзия стандартных алюминиевых профилей является одним из методов, используемых при экструзии алюминиевых профилей.

Большая часть гибкости алюминия используется для создания форм путем нагревания заготовок или других типов алюминиевого металла.

Как только алюминий станет достаточно горячим и мягким, вы протолкнете его через специальную стальную матрицу с помощью поршня или гидравлического пресса.

Конечным результатом является алюминиевая деталь, которая сохраняет определенную форму штампа.

Как только экструзия выходит из матрицы, она охлаждается с определенной скоростью до тех пор, пока не достигнет необходимой твердости.

Вы можете дать ему остыть естественным образом или закрепить с помощью вентиляторов или струй воды.

После этого вы будете механически нажимать на профиль, чтобы выпрямить его перед нарезкой на заданную длину.

Это наиболее распространенный тип стандартного алюминиевого профиля, который можно использовать для экструзии мягких сплавов.

К таким профилям относятся алюминиевые стержни, прутки, полые трубы и профили.

5. Что такое непрямая экструзия стандартных алюминиевых профилей?

Непрямая экструзия — это процесс удержания алюминиевых заготовок в неподвижном положении при движении матрицы.

Матрица, которая всегда находится внутри ползуна, давит на металл, заставляя его течь в ползун, таким образом приобретая форму штампа.

Это метод, который можно использовать при экструзии твердых сплавов с минимальной вероятностью разрывов и поверхностных трещин.

6. Какой минимальный объем заказа Wellste для стандартного алюминиевого профиля?

Wellste поставит ваш заказ в необходимом количестве.

1;

1; 3,0 до 6,0 включ.

3,0 до 6,0 включ. 50,0 до 75,0 включ.

50,0 до 75,0 включ. 250,0 до 300,0 включ.

250,0 до 300,0 включ.