Производство стекла химия: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

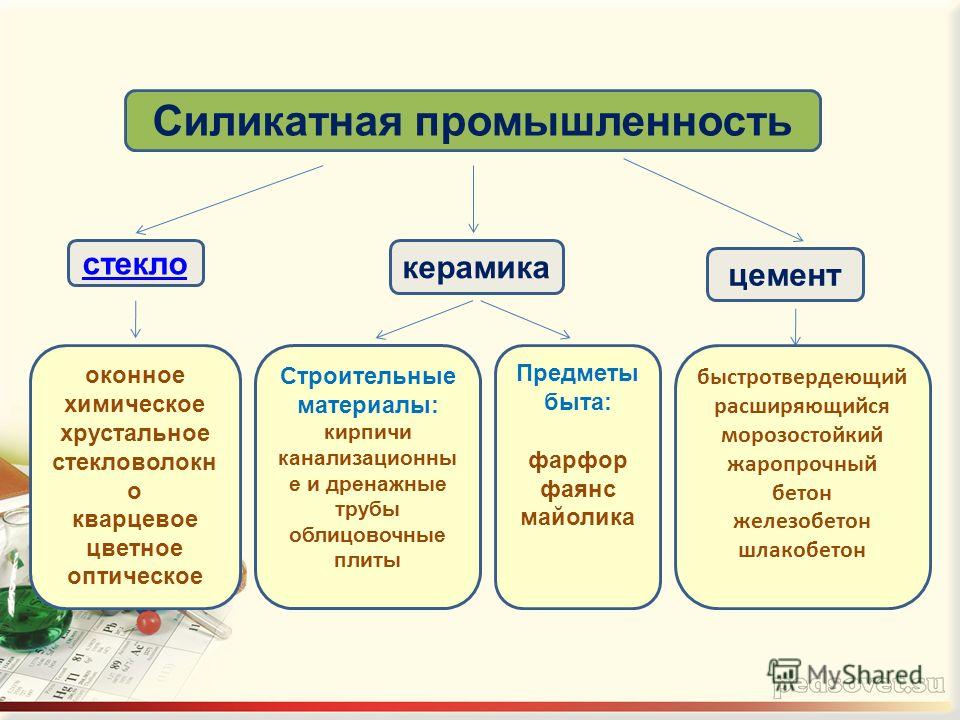

- Презентация «Стекло»по теме «Кремний и его соединения. Силикатная промышленность» 9 класс | Презентация к уроку (химия, 9 класс) по теме:

- СТЕКЛО | Энциклопедия Кругосвет

- СВОЙСТВА

- ПРОИЗВОДСТВО СТЕКЛА

- Сырьевые материалы.

- Типы стекол.

- Кварцевое стекло.

- Натриево-силикатные стекла.

- Известковые стекла.

- Свинцовые стекла.

- Боросиликатные стекла.

- Другие стекла.

- Варка.

- Переработка в изделия.

- Последние достижения.

- Плоское стекло.

- Стеновые стеклоблоки.

- Стекловолокно.

- Специальное кварцевое стекло.

- Пеностекло.

- Металлизация.

- Проводящие покрытия.

- Электротехнические изделия.

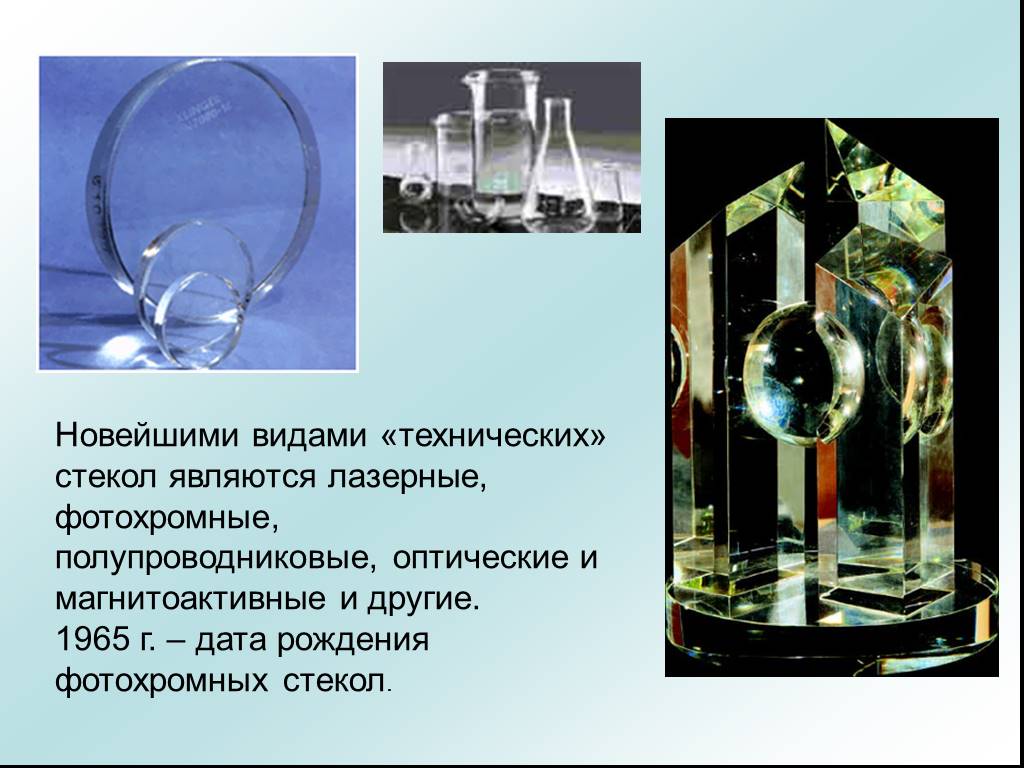

- Светочувствительные стекла.

- Стеклокерамика.

- Стекло | Fun Science

- Производство стекла | Эксперимент | RSC Education

Презентация «Стекло»по теме «Кремний и его соединения. Силикатная промышленность» 9 класс | Презентация к уроку (химия, 9 класс) по теме:

Слайд 1

Стекло – это твердый силикатный материал, основным свойством которого являются прозрачность и химическая стойкость Стекло

Слайд 2

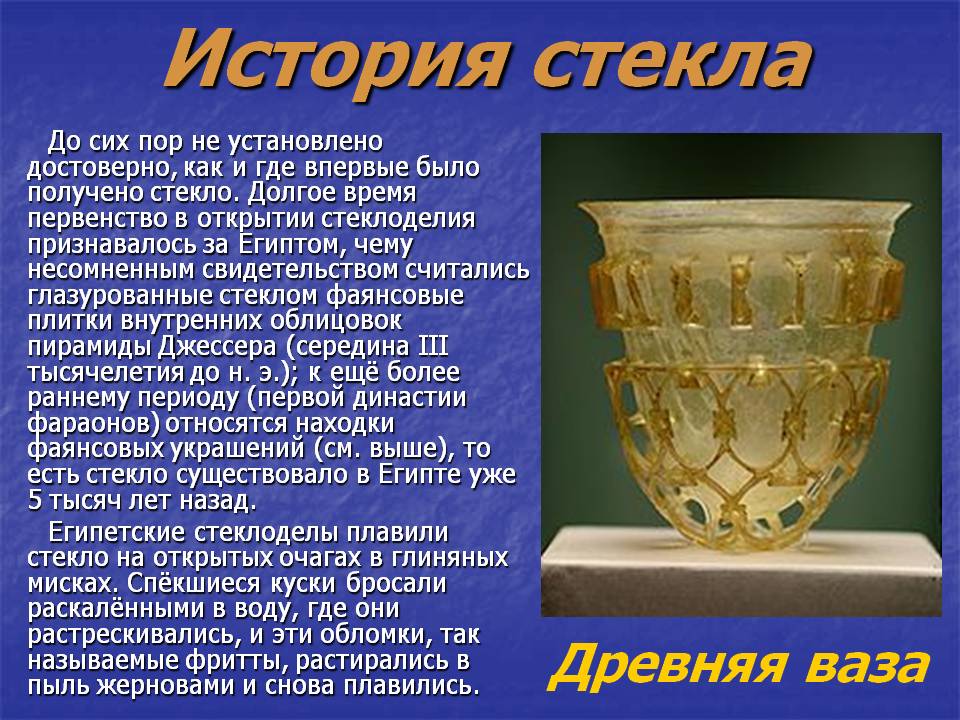

Цена его секрета – человеческая жизнь Стекло – одно из древнейших изобретений человечества. Считается, что производство стекла возникло в Древнем Египте. Химические реакции получения стекла были освоены египтянами более четырех тысяч лет назад. Об этом говорят обнаруженные при раскопках картины с изображениями стеклодувов. Подлинного расцвета искусство изготовления стекла достигло в средневековье. С начала Х lll века бурно начало развиваться стекольное производство в Венеции. И вскоре венецианские мастера – стеклодувы не знали равных во всей Европе. Представителям этой славной профессии не разрешалось покидать пределы родного города под страхом лютой казни. Страшное наказание грозило и членам их семей. Только так представлялось возможным сохранить стекольные секреты. Высокого совершенства в стеклоделии достигли мастера Древнего Рима. Они умели получать цветные стекла и делать из кусочков мозаики. Стекло Цветное стекло, начало 14 в. до н. э.

Страшное наказание грозило и членам их семей. Только так представлялось возможным сохранить стекольные секреты. Высокого совершенства в стеклоделии достигли мастера Древнего Рима. Они умели получать цветные стекла и делать из кусочков мозаики. Стекло Цветное стекло, начало 14 в. до н. э.

Слайд 3

Неизвестный римский мастер придумал очень простое и вместе с тем гениальное изобретение – стеклодувную трубку. Она оказалась волшебной. Мастер вооружается особой железной трубкой, снабженной на одном конце мундштуком, а на другом грушевидным утолщением для сырья. Нагретый на огне конец выдувальной трубки окунается в расплавленную стеклянную массу, для того чтобы образовался горячий ком. Быстро вынимая трубку из печи, мастер начинает дуть в нее с противоположного конца. В стеклянном коме возникает полое пространство, увеличивающееся по мере того, как в него поступает воздух… Из истории

Слайд 4

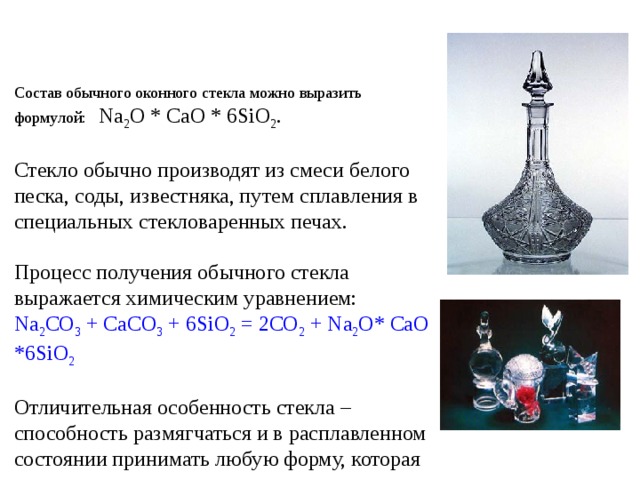

Сырье Сода Na 2 CO 3 Известняк CaCO 3 Песок SiO 2

Слайд 5

Производство стекла Основные стадии: Подготовка сырья Составление шихты (однородной смеси компонентов) Стекловарение Формование изделия Отжиг изделий Обработка (механическая, термическая, химическая)

Слайд 6

Основные реакции Главная стадия – стекловарение. Варка стекла осуществляется в печах непрерывного действия, выложенных огнеупорным кирпичом, что позволяет создавать температуру до 1500 градусов. В стекловаренной печи происходят следующие процессы: Na 2 CO 3 + SiO 2 = Na 2 SiO 3 + CO 2 CaCO 3 + SiO 2 = CaSiO 3 + CO 2 Na 2 SiO 3 + CaSiO 3 + 4SiO 2 = Na 2 O · CaO · 6SiO 2

Варка стекла осуществляется в печах непрерывного действия, выложенных огнеупорным кирпичом, что позволяет создавать температуру до 1500 градусов. В стекловаренной печи происходят следующие процессы: Na 2 CO 3 + SiO 2 = Na 2 SiO 3 + CO 2 CaCO 3 + SiO 2 = CaSiO 3 + CO 2 Na 2 SiO 3 + CaSiO 3 + 4SiO 2 = Na 2 O · CaO · 6SiO 2

Слайд 7

Прежде чем изготовлять из расплавленной прозрачной массы изделия, ей дают немного остыть. Стекло имеет ценное свойство — оно не сразу переходит из жидкого состояния в твердое, а сначала делается вязким. В таком состоянии из стекла формуют изделия. Изготовление стеклянных предметов осуществляется тремя способами: выдуванием, литьем и прессованием. Технологические процессы

Слайд 8

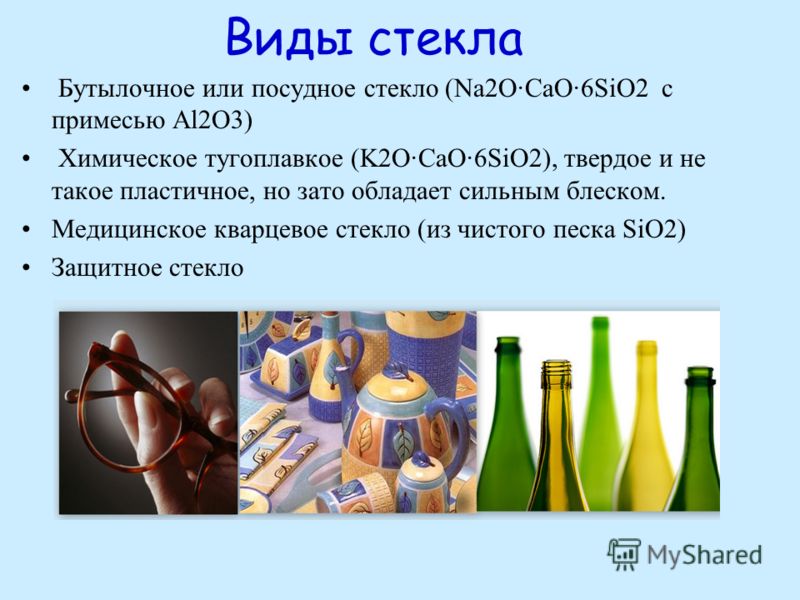

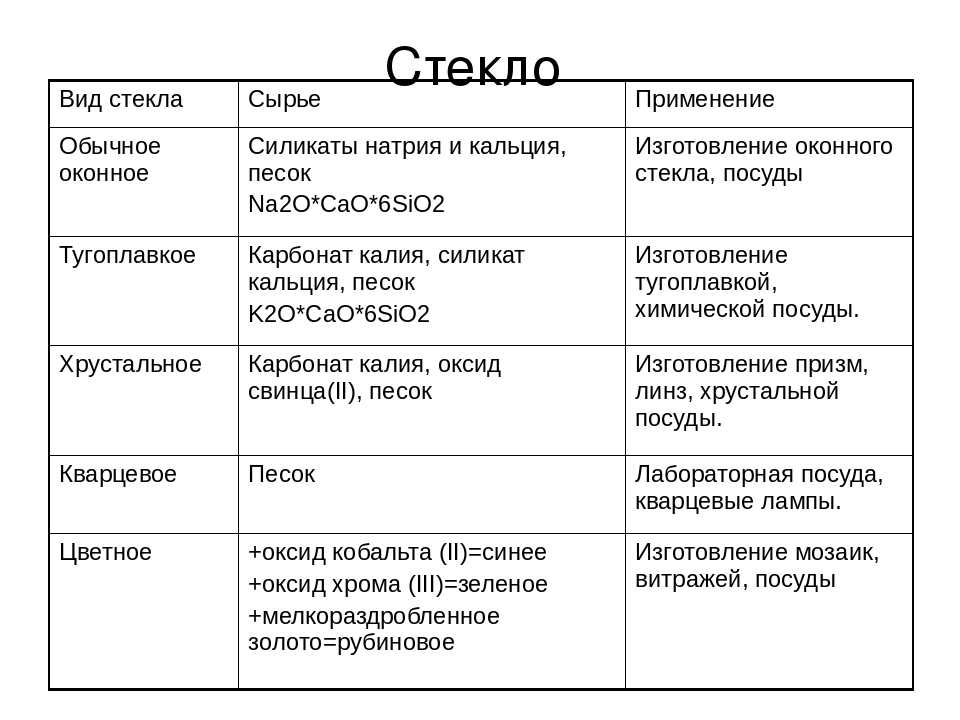

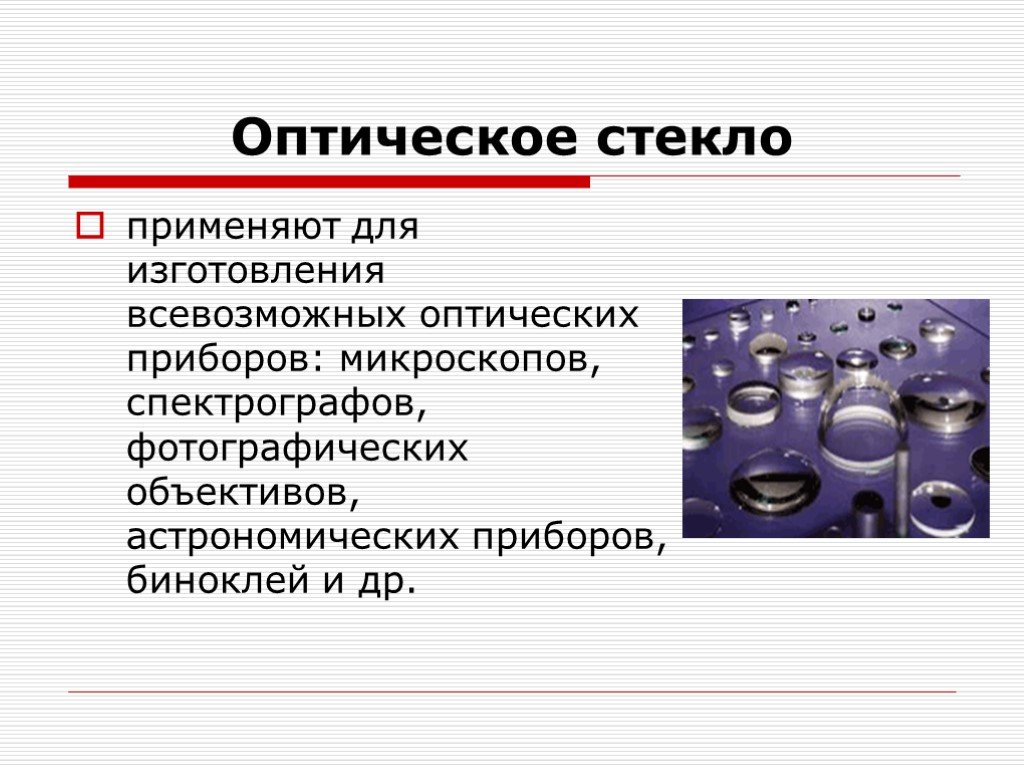

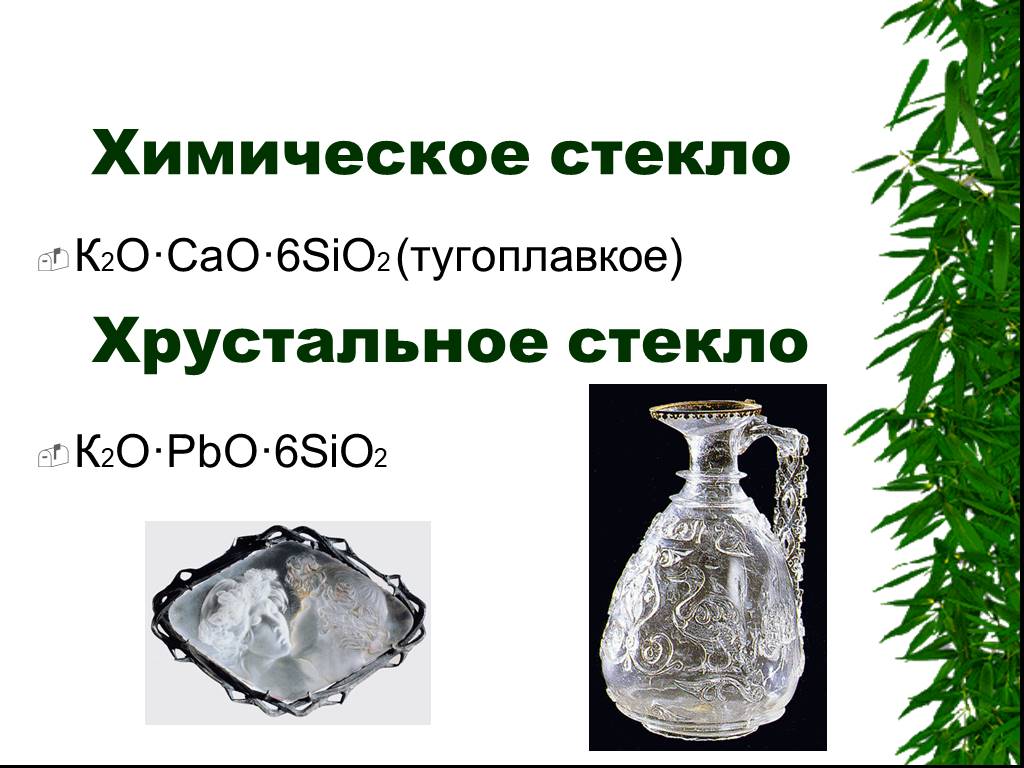

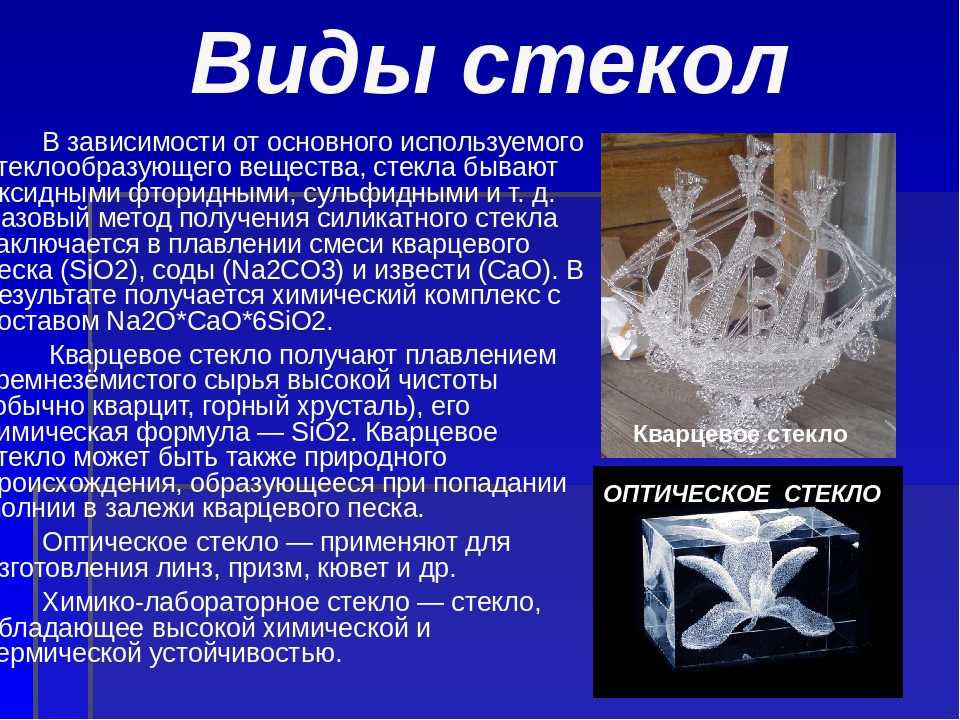

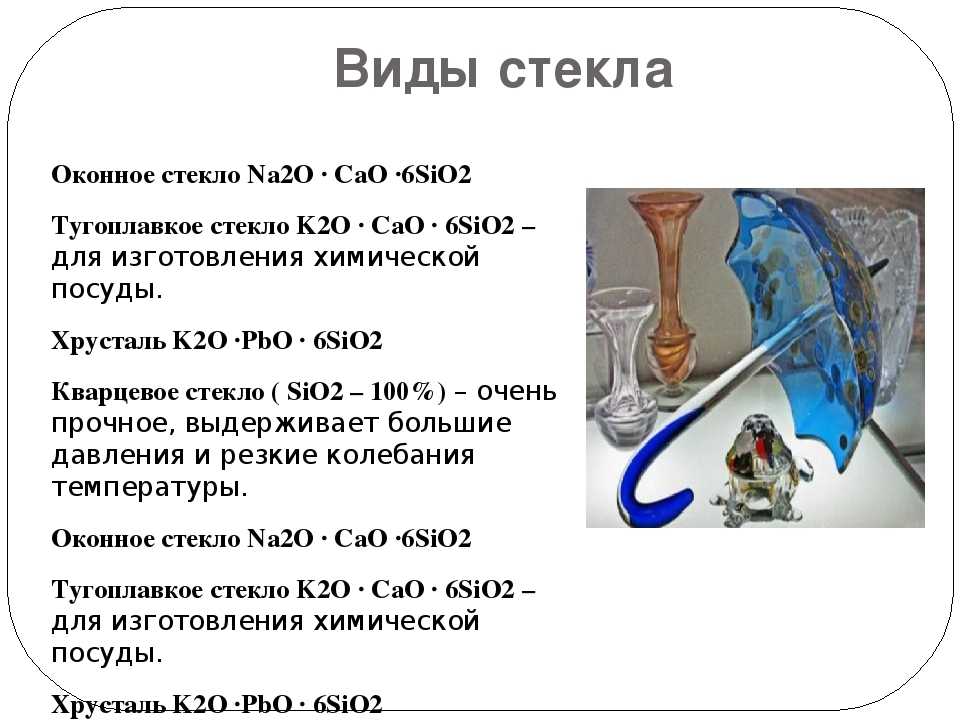

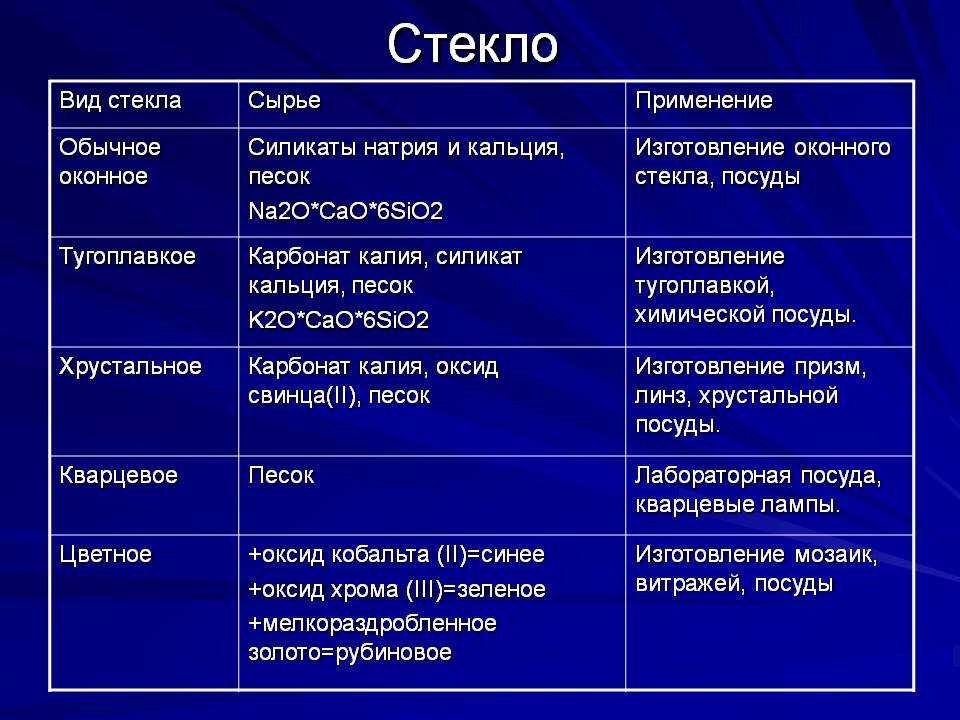

Оконное стекло Na 2 O · CaO ·6SiO 2 Тугоплавкое стекло K 2 O · CaO · 6SiO 2 – для изготовления химической посуды. Хрусталь K 2 O ·PbO · 6SiO 2 Кварцевое стекло ( SiO 2 – 100%) – очень прочное, выдерживает большие давления и резкие колебания температуры. Виды стекла Музей стекла в Новом Бору Чешское стекло

Слайд 9

Хрусталь K 2 O · PbO · 6 SiO 2 C ильно преломляет свет и поэтому применяется в оптике для изготовления линз и призм. Ослабляет радиоактивные излучения, благодаря чему применяется в атомной промышленности. А также для изготовления хрустальной посуды.

Ослабляет радиоактивные излучения, благодаря чему применяется в атомной промышленности. А также для изготовления хрустальной посуды.

Слайд 10

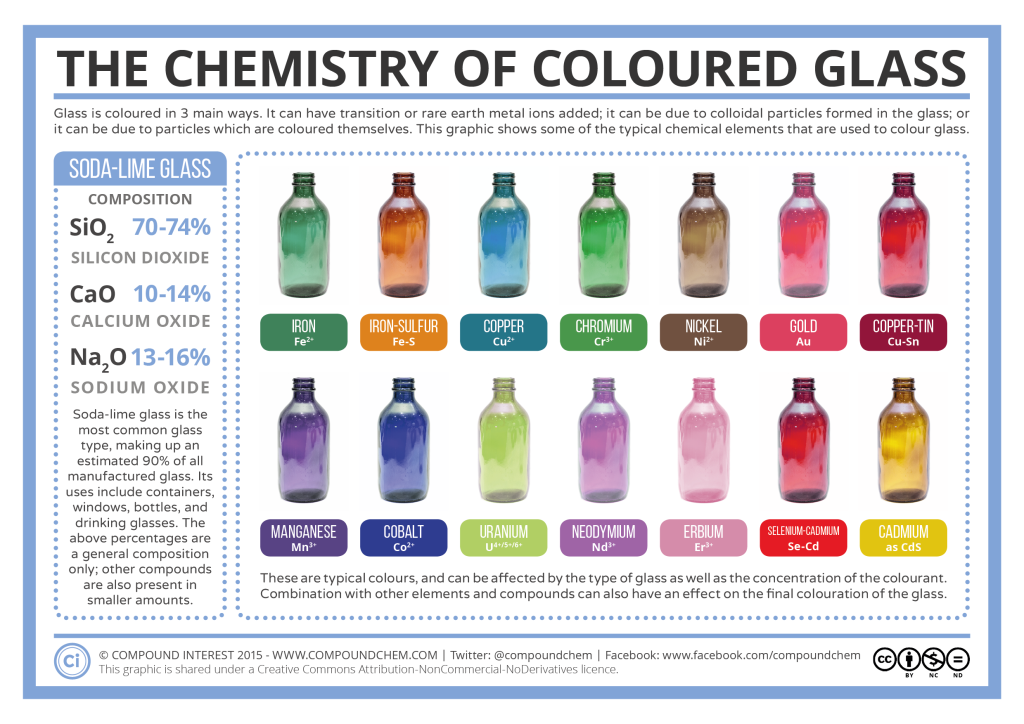

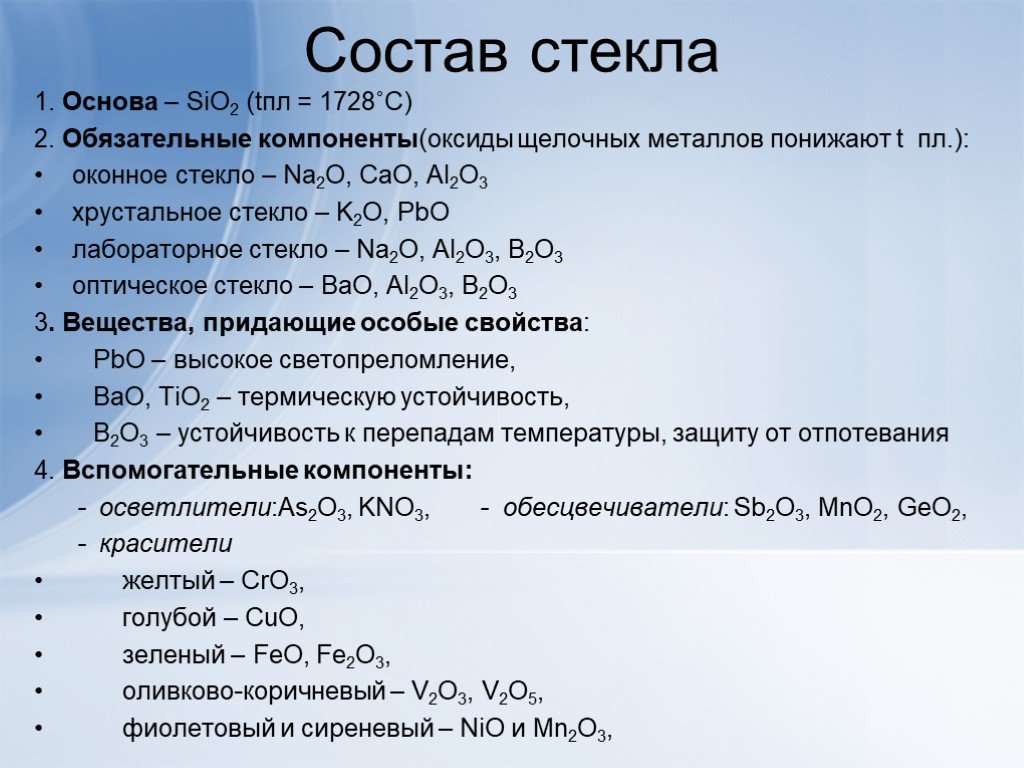

Для получения цветных стекол к сырью добавляют оксид соответствующего металла. Оксид кобальта ( ll ) придает стеклу синий цвет, Оксид хрома ( lll ) – зеленый, Оксид меди ( ll ) – сине-зеленый цвет. При добавлении мелкораздробленного золота получают рубиновое стекло. Цветное стекло

Слайд 11

Заглушенное стекло Иногда в стекло вводят вещества, способствующие его помутнению – «глушители», например криолит, плавиковый шпат CaF 2 и т. д. Их равномерно распределенные кристаллики делают стекло непрозрачным. Сильно заглушенное стекло ( оно белого цвета) называют молочным и используют прежде всего для изготовления светильников.

Слайд 12

Изделия из молочного стекла

Слайд 13

Секреты удивительного вещества Почти пятьдесят веков используется стекло, хотя у него большой недостаток – хрупкость. Человек сумел устранить этот недостаток. Небьющееся стекло – триплекс, состоящее из нескольких склеенных слоев(от удара покрывается сеткой трещин, но ни один осколок не отлетает). Закаленное стекло – сталинит ( получают путем нагревания и быстрого охлаждения). Прочен. Лист такого стекла можно скрутить, и он снова распрямится, как пружина. Огнестойкое стекло – пирекс (если заменить в составе стекла часть соды бором). В посуде из такого стекла можно готовить пищу.

Небьющееся стекло – триплекс, состоящее из нескольких склеенных слоев(от удара покрывается сеткой трещин, но ни один осколок не отлетает). Закаленное стекло – сталинит ( получают путем нагревания и быстрого охлаждения). Прочен. Лист такого стекла можно скрутить, и он снова распрямится, как пружина. Огнестойкое стекло – пирекс (если заменить в составе стекла часть соды бором). В посуде из такого стекла можно готовить пищу.

Слайд 14

Стекло – это материал не только ремесленников, но и художников Стекла широко используют для изготовления витражей. «Витраж» происходит от французского vitre – оконное стекло (отсюда и «витрина»). Витраж делают из кусков разноцветного стекла и стекол, расписанных красками.

Слайд 15

Роспись по стеклу в музее истории г. Риги

Слайд 16

Коллекция стекла Русского музея

Слайд 17

Музей стекла на Елагином острове в Санкт — Петербурге

Слайд 18

Музей стекла г. Дятьково

Слайд 19

Франция, музей пирамида из стекла

Слайд 20

Яблонец над Нисой Музей стекла

Слайд 21

Лестница из стекла Предметы интерьера

Слайд 22

Широкое применение стекла обусловлено его большой химической инертностью. Стеклянные изделия, в отличие от металлических, не подвергаются коррозии и, в отличие от пластмасс не «стареют»

Стеклянные изделия, в отличие от металлических, не подвергаются коррозии и, в отличие от пластмасс не «стареют»

Слайд 23

«Пою перед тобой в восторге похвалу, не камням дорогим, не злату, но стеклу». М. В. Ломоносов

СТЕКЛО | Энциклопедия Кругосвет

Содержание статьи

- СВОЙСТВА

- ПРОИЗВОДСТВО СТЕКЛА

- Сырьевые материалы.

- Типы стекол.

- Кварцевое стекло.

- Натриево-силикатные стекла.

- Известковые стекла.

- Свинцовые стекла.

- Боросиликатные стекла.

- Другие стекла.

- Варка.

- Переработка в изделия.

- Последние достижения.

- Плоское стекло.

- Стеновые стеклоблоки.

- Стекловолокно.

- Специальное кварцевое стекло.

- Пеностекло.

- Металлизация.

- Проводящие покрытия.

- Электротехнические изделия.

- Светочувствительные стекла.

- Стеклокерамика.

СТЕКЛО. Любой материал, который при охлаждении переходит из жидкого состояния в твердое без кристаллизации, правильно называть стеклом независимо от его химического состава. Под это определение подпадают как органические, так и неорганические материалы. Однако стекла, используемые в широком обиходе, почти всегда изготавливают из неорганических оксидов.

Под это определение подпадают как органические, так и неорганические материалы. Однако стекла, используемые в широком обиходе, почти всегда изготавливают из неорганических оксидов.

СВОЙСТВА

Широкая употребительность стекла обусловлена неповторимым и своеобразным сочетанием физических и химических свойств, не свойственным никакому другому материалу. Например, без стекла, вероятно, не существовало бы обычного электрического освещения в том виде, в каком мы его знаем. Не было найдено никакого другого материала для колбы электрической лампы, который объединял бы в себе такие важные качества, как прозрачность, теплостойкость, механическая прочность, хорошая свариваемость с металлами и дешевизна. Аналогично, прецизионные оптические элементы микроскопов, телескопов, фотоаппаратов, кино- и видеокамер и дальномеров в отсутствие стекла, вероятно, не из чего было бы изготовить. Все указанные выше свойства в конечном счете связаны с тем фактом, что стекла являются аморфными, а не кристаллическими материалами.

При комнатной температуре стекло представляет собой твердый хрупкий материал и обычно остается таковым при повышении температуры вплоть до 400° С. Однако при дальнейшем нагреве стекло постепенно размягчается, вначале почти незаметно, пока, наконец, не становится вязкой жидкостью. Процесс перехода стекла из твердого состояния в жидкое не характеризуется сколько-нибудь определенной температурой плавления. При правильном охлаждении жидкого стекла этот процесс происходит в обратном направлении также без кристаллизации (деаморфизации).

ПРОИЗВОДСТВО СТЕКЛА

Сырьевые материалы.

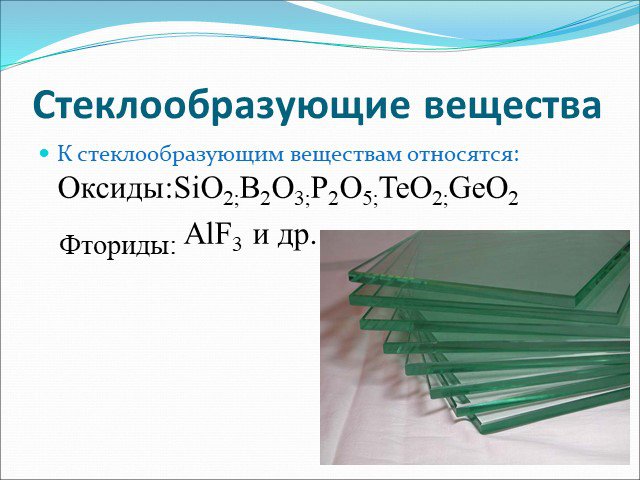

Смесь, или шихта, из которой приготавливается стекло, содержит некоторые главные материалы: кремнезем (песок) почти всегда; соду (оксид натрия) и известь (оксид кальция) обычно; часто поташ, оксид свинца, борный ангидрид и другие соединения. Шихта также содержит стеклянные осколки, остающиеся от предыдущей варки, и, в зависимости от обстоятельств, окислители, обесцвечиватели и красители либо глушители. После того как эти материалы тщательно перемешаны друг с другом в требуемых соотношениях, расплавлены при высокой температуре, а расплав охлажден достаточно быстро, чтобы воспрепятствовать образованию кристаллического вещества, получается целевой материал – стекло.

После того как эти материалы тщательно перемешаны друг с другом в требуемых соотношениях, расплавлены при высокой температуре, а расплав охлажден достаточно быстро, чтобы воспрепятствовать образованию кристаллического вещества, получается целевой материал – стекло.

Хотя песок внешне не похож на стекло, большинство распространенных стекол содержат от 60 до 80 мас.% песка, и этот материал как бы образует остов, относительно которого протекает процесс стеклообразования. Стеклообразующий песок – это кварц, наиболее распространенная форма кремнезема. Он подобен песку с морского пляжа, из которого, однако, удалено большинство посторонних примесей. Оксид натрия Na2O обычно вводится в шихту в виде кальцинированной соды (карбоната натрия), однако иногда используется бикарбонат или нитрат натрия. Все эти соединения натрия разлагаются до Na2O при высоких температурах. Калий применяется в форме карбоната или нитрата. Известь добавляется в виде карбоната кальция (известняка, кальцита, осажденной извести) либо иногда в виде негашеной (CaO) или гашеной (Ca(OH)2) извести. Главные источники монооксида бора для производства стекла – бура и борный ангидрид. Оксид свинца обычно вводится в шихту в виде свинцового сурика или свинцового глета.

Главные источники монооксида бора для производства стекла – бура и борный ангидрид. Оксид свинца обычно вводится в шихту в виде свинцового сурика или свинцового глета.

Типы стекол.

Кварцевое стекло.

Стекло, состоящее из одного только кремнезема, правильно называть плавленым кварцем или кварцевым стеклом. Это простейшее стекло по своим химическим и физическим свойствам, и оно обладает многими необходимыми параметрами: не подвергается деформированию при температурах вплоть до 1000° С; его коэффициент теплового расширения очень низок, и поэтому оно обладает стойкостью к термоудару при резком изменении температуры; его объемное и поверхностное удельные электрические сопротивления весьма высоки; оно отлично пропускает как видимое, так и ультрафиолетовое излучение. К сожалению, кварцевое стекло с большим трудом плавится и перерабатывается в изделия. Высокая стоимость кварцевого стекла ограничивает его применение изделиями специального назначения, такими, как химико-лабораторная посуда, ртутные лампы и компоненты оптических систем, работающие при высоких температурах.

Натриево-силикатные стекла.

Натриево-силикатные стекла получают сплавлением кремнезема (оксида кремния) и соды (оксида натрия). Смесь 1 части оксида натрия (Na2O) с 3 частями оксида кремния (SiO2) плавится при температуре, на ~900° С более низкой, чем чистый кремнезем; оксид натрия действует как сильный флюс. К сожалению, такие стекла растворяются в воде, и хотя они чрезвычайно важны для промышленного применения, из них нельзя изготавливать большинство изделий.

Известковые стекла.

Древние стеклоделы обнаружили, что водорастворимость натриево-силикатных стекол можно устранить добавлением извести. Анализы древних стекол показывают поразительное сходство их химического состава с составом современных стекол, хотя современные стеклоделы, в отличие от древних, знают также, что добавление небольших количеств других оксидов, например оксида магния MgO, оксида алюминия Al2O3, оксида бария BaO, дополнительно повышает качество стекла. Если главные ингредиенты шихты – оксиды Na2O, CaO и SiO2, то получаемые стекла называются натриево-известково-силикатными, натриево-известковыми или просто известковыми стеклами независимо от присутствия других составляющих. С небольшими изменениями в составе эти стекла широко используются для изготовления листового и зеркального стекла, стеклотары, колб электроламп и многих других изделий. Эти стекла относительно легко плавятся и перерабатываются в изделия, а сырьевые материалы для них недороги. Вероятно, 90% производимого сегодня стекла является известковым.

Если главные ингредиенты шихты – оксиды Na2O, CaO и SiO2, то получаемые стекла называются натриево-известково-силикатными, натриево-известковыми или просто известковыми стеклами независимо от присутствия других составляющих. С небольшими изменениями в составе эти стекла широко используются для изготовления листового и зеркального стекла, стеклотары, колб электроламп и многих других изделий. Эти стекла относительно легко плавятся и перерабатываются в изделия, а сырьевые материалы для них недороги. Вероятно, 90% производимого сегодня стекла является известковым.

Свинцовые стекла.

Свинцовые стекла изготавливают сплавлением оксида свинца PbO с кремнеземом, соединением натрия или калия (содой или поташем) и малыми добавками других оксидов. Эти свинцово-натриево(или калиево)-силикатные стекла дороже известковых стекол, однако они легче плавятся и проще в изготовлении. Это позволяет использовать высокие концентрации PbO и низкие – щелочного металла без ущерба для легкоплавкости. Такой состав поднимает диэлектрические свойства материала до такого уровня, что делает его одним из лучших изоляторов для использования в радиоприемниках и телевизионных трубках, в качестве изолирующих элементов электроламп и конденсаторов. Высокое содержание PbO дает высокие значения показателя преломления и дисперсии – двух параметров, весьма важных в некоторых оптических приложениях. Те же самые характеристики придают свинцовым стеклам сверкание и блеск, украшающие самые утонченные изделия столовой посуды и произведения искусства. Большинство стекол, называемых хрусталем, являются свинцовыми.

Такой состав поднимает диэлектрические свойства материала до такого уровня, что делает его одним из лучших изоляторов для использования в радиоприемниках и телевизионных трубках, в качестве изолирующих элементов электроламп и конденсаторов. Высокое содержание PbO дает высокие значения показателя преломления и дисперсии – двух параметров, весьма важных в некоторых оптических приложениях. Те же самые характеристики придают свинцовым стеклам сверкание и блеск, украшающие самые утонченные изделия столовой посуды и произведения искусства. Большинство стекол, называемых хрусталем, являются свинцовыми.

Боросиликатные стекла.

Стекла с высоким содержанием SiO2, низким – щелочного металла и значительным – оксида бора B2O3 называются боросиликатными. Борный ангидрид действует как флюс для кремнезема, так что содержание щелочного металла в шихте может быть резко уменьшено без чрезмерного повышения температуры расплавления. В 1915 фирма «Корнинг гласс уоркс» начала производить первые боросиликатные стекла под торговым названием «пирекс». В зависимости от конкретного состава стойкость к термоудару таких стекол в 2–5 раз выше, чем у известковых или свинцовых; они обычно намного превосходят другие стекла по химической стойкости и имеют свойства, полезные для применения в электротехнике. Такое сочетание свойств сделало возможным производство новых стеклянных изделий, в том числе промышленных труб, рабочих колес центробежных насосов и домашней кухонной посуды. Зеркало крупнейшего телескопа в мире на г. Паломар в Калифорнии изготовлено из стекла сорта «пирекс».

В зависимости от конкретного состава стойкость к термоудару таких стекол в 2–5 раз выше, чем у известковых или свинцовых; они обычно намного превосходят другие стекла по химической стойкости и имеют свойства, полезные для применения в электротехнике. Такое сочетание свойств сделало возможным производство новых стеклянных изделий, в том числе промышленных труб, рабочих колес центробежных насосов и домашней кухонной посуды. Зеркало крупнейшего телескопа в мире на г. Паломар в Калифорнии изготовлено из стекла сорта «пирекс».

Другие стекла.

Существуют много других типов стекол специального назначения. Среди них – алюмосиликатные, фосфатные и боратные стекла. Производятся также стекла с разнообразной окраской для изготовления линз, светофильтров, осветительного оборудования, косметической тары и домашней утвари.

Варка.

Стекло варится путем выдерживания смеси сырьевых материалов при высоких температурах (от 1200 до 1600° С) в течение продолжительного времени – от 12 до 96 ч. Такой режим обеспечивает протекание необходимых химических реакций, в результате чего сырьевая смесь приобретает свойства стекла.

Такой режим обеспечивает протекание необходимых химических реакций, в результате чего сырьевая смесь приобретает свойства стекла.

В древние времена варка производилась в глиняных горшочках глубиной и диаметром 5–7 см. В настоящее время применяются шамотные горшки гораздо больших размеров, вмещающие от 200 до 1400 кг шихты, для производства оптического, художественного и других видов стекла специального состава. В одной печи могут выдерживаться от 6 до 20 горшков. Большие массы стекла варятся в ванных печах непрерывного действия. Постоянный уровень расплавленного стекла в ванне поддерживается путем непрерывной подачи шихты на одном из концов установки и извлечения готового продукта с той же скоростью из другого конца; в таком режиме некоторые стекловаренные печи работали в течение пяти лет, прежде чем возникала необходимость в ремонте. Крупные печи, иногда вмещающие несколько сот тонн расплавленного стекла, приспосабливаются к интенсивному механическому производству. Как горшковые, так и ванные печи обычно нагреваются сжиганием природного газа или мазута.

Переработка в изделия.

В отношении переработки в изделия стекло отличается от большинства других материалов двумя особенностями. Во-первых, оно должно перерабатываться, будучи чрезвычайно горячим и полужидким. Во-вторых, операции формования должны выполняться за короткие периоды, длящиеся от нескольких секунд до, самое большее, нескольких минут, – за это время стекло охлаждается до состояния твердого тела. При необходимости дальнейшей обработки стекло вновь должно быть нагрето. В расплавленном состоянии стекло может быть вытянуто в длинные нити, обладающие гибкостью при высокой температуре, извлечено из общей массы погруженным в него инструментом в виде небольшого сгустка, подцеплено концом стеклодувной трубки либо разлито в формы для получения отливок или прессовок. Поскольку стекло легко сплавляется с металлом, отдельные части сложного изделия соединяются друг с другом после повторного нагрева, благодаря которому также обеспечивается чистота соединяемых поверхностей. Вращение заготовки с постоянной скоростью при обработке придает изделию осесимметричную форму. Готовые стеклянные изделия подвергаются процессу отжига со стадией медленного охлаждения для релаксации напряжений. За все время производства стекла были созданы четыре главных метода его обработки: выдувание, прессование, прокатка и литье. Первые три метода используются как в мелкосерийном ручном, так и в непрерывном машинном производстве. Литье, однако, трудно приспособить к крупносерийному производству.

Готовые стеклянные изделия подвергаются процессу отжига со стадией медленного охлаждения для релаксации напряжений. За все время производства стекла были созданы четыре главных метода его обработки: выдувание, прессование, прокатка и литье. Первые три метода используются как в мелкосерийном ручном, так и в непрерывном машинном производстве. Литье, однако, трудно приспособить к крупносерийному производству.

Последние достижения.

В разработке средств механизации для быстрого и дешевого производства стеклянных изделий в 20 в. было достигнуто больше успехов, чем за всю предыдущую историю стекольного дела. В 1900-х годах, хотя уже были заложены основы механизации технологических процессов и массового производства, стекло все еще использовалось главным образом для получения только пяти видов изделий: бутылок, столовой посуды, окон, линз и украшений. С тех пор стекло стало производиться многими предприятиями и нашло применение буквально в тысячах различных областей. Теперь стекло легко приспосабливают к требованиям заказчика. Оно может быть прозрачным, полупрозрачным или непрозрачным, окрашенным или бесцветным. Некоторые виды стекла так же легки, как алюминий, а другие так же тяжелы, как чугун; есть стекла, по прочности превосходящие сталь. Из них изготавливаются волокна в 10 раз тоньше человеческого волоса и листы, столь же тонкие, как бумага. Стеклянные изделия могут быть крошечными, хрупкими и легкими или такими массивными, как сплошное 508-сантиметровое, 20-тонное зеркало Паломарского телескопа.

Оно может быть прозрачным, полупрозрачным или непрозрачным, окрашенным или бесцветным. Некоторые виды стекла так же легки, как алюминий, а другие так же тяжелы, как чугун; есть стекла, по прочности превосходящие сталь. Из них изготавливаются волокна в 10 раз тоньше человеческого волоса и листы, столь же тонкие, как бумага. Стеклянные изделия могут быть крошечными, хрупкими и легкими или такими массивными, как сплошное 508-сантиметровое, 20-тонное зеркало Паломарского телескопа.

Плоское стекло.

В течение и сразу после Первой мировой войны были разработаны новые и полностью непрерывные методы изготовления как оконного, так и зеркального стекла. В 1928 было создано многослойное безосколочное стекло для автомобилей. Вскоре после этого было освоено производство закаленного плоского стекла путем термообработки (закалки с высоким отпуском) твердых полированных листов. Этот процесс повышает прочность в несколько раз и дает продукт с исключительно высокими гибкостью и стойкостью к истиранию и всем видам механического и теплового удара. Когда такое стекло разбивается, оно распадается не на длинные, острые осколки, как обычное стекло, а на маленькие округлые кусочки, которые относительно безвредны. Отпуск оказывается эффективным при упрочнении не только плоского стекла, но и кухонной посуды, мерного стекла, линз защитных очков и круглых колб светильников. Стеклопакеты, заменяющие вставные оконные переплеты, – сравнительно новая разработка конструкции с плоским стеклом. Они состоят из двух или более листов стекла, герметично соединенных по периметру рамкой. Пространство между листами заполняют очищенным и осушенным воздухом. По сравнению с одинарным остеклением стеклопакеты уменьшают теплопотери почти на 50% и надолго избавляют от проблем, связанных с применением наружного оконного переплета, проникновением пыли и конденсацией влаги.

Когда такое стекло разбивается, оно распадается не на длинные, острые осколки, как обычное стекло, а на маленькие округлые кусочки, которые относительно безвредны. Отпуск оказывается эффективным при упрочнении не только плоского стекла, но и кухонной посуды, мерного стекла, линз защитных очков и круглых колб светильников. Стеклопакеты, заменяющие вставные оконные переплеты, – сравнительно новая разработка конструкции с плоским стеклом. Они состоят из двух или более листов стекла, герметично соединенных по периметру рамкой. Пространство между листами заполняют очищенным и осушенным воздухом. По сравнению с одинарным остеклением стеклопакеты уменьшают теплопотери почти на 50% и надолго избавляют от проблем, связанных с применением наружного оконного переплета, проникновением пыли и конденсацией влаги.

Стеновые стеклоблоки.

Производство стеновых стеклоблоков и стекловолокна началось в 1931. Трудно вообразить два других вида стеклянных изделий, столь непохожих друг на друга. Стеновые стеклоблоки массивны и изготовляются сваркой двух прессованных полублоков с образованием герметической полости между ними. Такие элементы монтируются при строительстве с использованием обычных инструментов и материалов. Получаемые из них «стены дневного света» пропускают большую часть падающего на них солнечного излучения, но уменьшают его яркость, обеспечивают хорошую теплоизоляцию и практически исключают конденсацию влаги. Эти полезные свойства обусловили широкое использование стеновых стеклоблоков как элементов строительных конструкций.

Такие элементы монтируются при строительстве с использованием обычных инструментов и материалов. Получаемые из них «стены дневного света» пропускают большую часть падающего на них солнечного излучения, но уменьшают его яркость, обеспечивают хорошую теплоизоляцию и практически исключают конденсацию влаги. Эти полезные свойства обусловили широкое использование стеновых стеклоблоков как элементов строительных конструкций.

Стекловолокно.

В отличие от бытового стекла стекловолокно обычно изготавливается в форме нитей диаметром меньше 1 мкм. Поскольку каждое волокно представляет собой, по существу, сплошной стеклянный стержень, в объеме оно обладает всеми свойствами стекла. Стекловолокно термостойко и негорюче. Оно не поглощает влаги, не гниет и не подвержено химическому разложению. Оно атмосферо-, кислото-, масло- и коррозионностойко, а также не проводит электричества. Из стекловолокна можно изготавливать нити, ленты, оплетки и корд. Из несколько более толстых, коротких волокон получают упругую ватоподобную массу, называемую стекловатой. В такой форме стекловолокно – отличный теплоизолятор. Различные виды стекловолокна в сочетании с асбестом, слюдой, пластмассами и силиконами дают превосходные композиционные материалы. Действительно, материалы, состоящие из параллельных стеклянных нитей, внедренных в сложный полиэфир или другую матрицу, по прочности на единицу массы могут быть намного прочнее обычных конструкционных материалов, включая сталь, алюминий, магний и титан. Армированные стекловолокном пластмассы этого типа теперь широко используются для изготовления деталей самолетов и ракет, труб, резервуаров, корпусов лодок и строительных панелей. Промышленность стекловолокон выросла с удивительной быстротой ввиду широкого применения этого вида стекла в композиционных материалах.

В такой форме стекловолокно – отличный теплоизолятор. Различные виды стекловолокна в сочетании с асбестом, слюдой, пластмассами и силиконами дают превосходные композиционные материалы. Действительно, материалы, состоящие из параллельных стеклянных нитей, внедренных в сложный полиэфир или другую матрицу, по прочности на единицу массы могут быть намного прочнее обычных конструкционных материалов, включая сталь, алюминий, магний и титан. Армированные стекловолокном пластмассы этого типа теперь широко используются для изготовления деталей самолетов и ракет, труб, резервуаров, корпусов лодок и строительных панелей. Промышленность стекловолокон выросла с удивительной быстротой ввиду широкого применения этого вида стекла в композиционных материалах.

Специальное кварцевое стекло.

В 1939 был изобретен еще один замечательный вид стекла, названный 96%-м кварцевым стеклом. Этот продукт по своим свойствам практически эквивалентен чистому плавленому кварцу, однако он может производиться дешевле и с большим разнообразием форм и размеров. Стойкость к термоудару этого вида стекла настолько велика, что после нагрева до точки размягчения его можно сразу же опустить в холодную воду, не вызвав разрушения. Удельное электрическое сопротивление и химическая стойкость этого вида стекла также весьма высоки. Некоторые разновидности 96%-го кварцевого стекла обладают исключительно высоким пропусканием в середине ультрафиолетовой области спектра, что позволяет использовать такое стекло в солнечных и бактерицидных лампах, лабораторном оборудовании и специальных электротехнических изделиях.

Стойкость к термоудару этого вида стекла настолько велика, что после нагрева до точки размягчения его можно сразу же опустить в холодную воду, не вызвав разрушения. Удельное электрическое сопротивление и химическая стойкость этого вида стекла также весьма высоки. Некоторые разновидности 96%-го кварцевого стекла обладают исключительно высоким пропусканием в середине ультрафиолетовой области спектра, что позволяет использовать такое стекло в солнечных и бактерицидных лампах, лабораторном оборудовании и специальных электротехнических изделиях.

Пеностекло.

Пеностекло – еще один продукт изобретательности стеклоделов – по структуре похоже на хлеб и может распиливаться на куски нужного размера. Разработанное в 1940, это стекло так мало весит, что не тонет в воде, и все же является жестким, не горит и не выделяет запахов. Такая аномалия свойств создается после смешения тонко измельченных кокса и стекла и нагрева смеси до высокой температуры. Смесь мучнистого вида расплавляется, превращаясь в черную пену, которая заполняет объем формы и потом застывает. В результате получается твердый ячеистый материал с сотнями тысяч заполненных воздухом изолированных ячеек на 1 дм3. После снятия форм блоки пеностекла разрезаются до нужных размеров. Этот замечательный продукт весит примерно столько же, сколько весит пробка, и во время Второй мировой войны использовался в качестве заменителя пробки, а также пробковой древесины, пористой резины и капка. Как и пробка, пеностекло – отличный изолятор. Однако в отличие от пробки на него не влияют сырость и конденсация влаги, так что оно очень подходит для обкладки холодильных камер и бытовых холодильников. Пеностекло в равной мере успешно может применяться и для высокотемпературной теплоизоляции вплоть до 425° С, поскольку оно не только не горит, но и заглушает огонь. Новый сорт пеностекла содержит 99% кремнезема и может использоваться при температуре до 1200° С.

В результате получается твердый ячеистый материал с сотнями тысяч заполненных воздухом изолированных ячеек на 1 дм3. После снятия форм блоки пеностекла разрезаются до нужных размеров. Этот замечательный продукт весит примерно столько же, сколько весит пробка, и во время Второй мировой войны использовался в качестве заменителя пробки, а также пробковой древесины, пористой резины и капка. Как и пробка, пеностекло – отличный изолятор. Однако в отличие от пробки на него не влияют сырость и конденсация влаги, так что оно очень подходит для обкладки холодильных камер и бытовых холодильников. Пеностекло в равной мере успешно может применяться и для высокотемпературной теплоизоляции вплоть до 425° С, поскольку оно не только не горит, но и заглушает огонь. Новый сорт пеностекла содержит 99% кремнезема и может использоваться при температуре до 1200° С.

Металлизация.

На поверхность стекла можно наплавить тонкий слой металла; при этом соединение получается настолько прочным, что к металлическому покрытию можно припаять довольно массивные металлические детали. Этот метод широко применяется в радио- и электротехнической промышленности.

Этот метод широко применяется в радио- и электротехнической промышленности.

Проводящие покрытия.

Был открыт целый ряд необычных применений стекла в связи с тем, что ему можно придать свойство поверхностной проводимости. Это достигается напылением на поверхность стеклянного изделия тонкого, прозрачного, почти невидимого слоя оксида металла. Такое покрытие весьма долговечно и имеет поверхностное сопротивление в пределах от 10 до 100 Ом/см2. При обычных температурах можно использовать известковое стекло, а при высоких – боросиликатное. Изготовленные из такого стекла панели лучистого нагрева могут работать при температурах до 350° С. Подобные панели – хороший источник энергии длинноволнового инфракрасного излучения, которое большинство веществ и сред поглощает с эффективностью 90% и более. Таким способом изготавливаются настольные стеклянные излучатели и вспомогательные нагреватели для помещений. Проводящие покрытия, нанесенные на ветровые стекла самолетов, сохраняют их теплыми и свободными от льда.

Электротехнические изделия.

Стеклянные колбы широко используются в качестве оболочек для ламп накаливания и электронно-лучевых трубок. Проволочные резисторы, трансформаторы, конденсаторы, реле и переключатели могут заключаться в оболочки из отпущенного стекла с выводами через стеклянные изоляторы. Крупные проходные изоляторы массой до 22 кг, рассчитанные на сильные токи и высокие напряжения, изготавливаются путем центробежной отливки стекла вокруг металлических втулок. С применением стекла изготавливаются конденсаторы как постоянной, так и переменной емкости. В конденсаторах постоянной емкости используется листовое стекло толщиной до 0,025 мм. Конденсатор переменной емкости состоит из изготовленной с жестким допуском стеклянной трубки, часть внешней поверхности которой металлизируется для образования одной обкладки. Внутрь трубки вставляется стержень из латуни или инвара, образующий вторую обкладку. Стеклянные трубки или стержни с нанесенной на них углеродной, металлической или металлооксидной пленкой используются в качестве резисторов.

Светочувствительные стекла.

В 1947 было обнаружено, что стекла некоторых составов при воздействии ультрафиолетового излучения образуют скрытое изображение, которое может быть проявлено путем нагрева стекла чуть выше температуры отжига. Скажем, на стекло можно наложить фотографический негатив и облучить его ультрафиолетом, а потом нагреть стекло; в результате в объеме стекла появится воспроизведенное в цвете изображение. Цвет изображения зависит от вида светочувствительного металла, введенного в шихту. Один из составов дает опаловое стекло такой природы, что разбавленная фтористоводородная кислота протравливает облученную часть раз в пятнадцать быстрее, чем необлученную. Эта огромная разница в растворимостях позволяет осуществлять химическое травление. Таким способом в стекле можно вытравливать отверстия размером меньше половины среднего диаметра человеческого волоса в количестве до 100 тыс. отверстий на 1 см2. Стекла этого типа используются для изготовления световых табло, именных табличек и декоративных плиток, а также в качестве чувствительных элементов дозиметров. После воздействия проникающего излучения некоторые из таких стекол ярко светятся при облучении ультрафиолетовым светом, а другие меняют свой цвет. Интенсивность флуоресценции или степень изменения окраски пропорциональна полученной дозе облучения.

После воздействия проникающего излучения некоторые из таких стекол ярко светятся при облучении ультрафиолетовым светом, а другие меняют свой цвет. Интенсивность флуоресценции или степень изменения окраски пропорциональна полученной дозе облучения.

Стеклокерамика.

Это гибридное название относится к материалам, которые вначале были произведены как стекла, а потом во всей своей массе переведены в кристаллическое состояние. Они выпускаются фирмой «Корнинг гласс уоркс» под зарегистрированными торговыми названиями «пирокерамика» и «фотокерамика».

Сырьевые материалы для изготовления стеклокерамики примерно те же, что и для изготовления стекла, однако включают некоторые дополнительные добавки, играющие роль зародышеобразователей. После формования одним из обычных способов – прессования, выдувания или прокатки – изделие нагревается до температуры образования ядер кристаллизации. В 1 см3 изделия образуются миллиарды таких ядер, которые вырастают до мельчайших кристаллов, хотя никакой видимой кристаллизации не происходит. Затем температура повышается, и во всем объеме стеклообразного изделия начинается кристаллизация вокруг кристаллов-зародышей. Процесс продолжается до тех пор, пока растущие кристаллы не наталкиваются друг на друга и вся масса изделия не становится кристаллической за исключением малых областей стеклообразной матрицы на границах кристалла. Температуры переработки, зародышеобразования и кристаллизации зависят от состава стекла. В некоторых случаях образование ядер кристаллизации производится воздействием рентгеновского или ультрафиолетового излучения с последующей термообработкой.

Затем температура повышается, и во всем объеме стеклообразного изделия начинается кристаллизация вокруг кристаллов-зародышей. Процесс продолжается до тех пор, пока растущие кристаллы не наталкиваются друг на друга и вся масса изделия не становится кристаллической за исключением малых областей стеклообразной матрицы на границах кристалла. Температуры переработки, зародышеобразования и кристаллизации зависят от состава стекла. В некоторых случаях образование ядер кристаллизации производится воздействием рентгеновского или ультрафиолетового излучения с последующей термообработкой.

В отличие от обычной керамики, стеклокерамика не имеет пор, а ее кристаллы меньше размером и более однородны. По сравнению со стеклом-основой стеклокерамика тверже, не деформируется до более высоких температур и в несколько раз прочнее. Одним из первых ее применений были обтекатели ракет. Теперь широко используется стеклокерамическая посуда, которую можно переставлять из холодильника прямо на плиту. Лабораторная посуда, цилиндры двигателей и даже шарикоподшипники изготавливаются из стеклокерамики. Эти разработки – главное достижение в технологии стекла. См. также КОНСТРУКЦИОННЫЕ И СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ; КЕРАМИКА ПРОМЫШЛЕННАЯ.

Эти разработки – главное достижение в технологии стекла. См. также КОНСТРУКЦИОННЫЕ И СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ; КЕРАМИКА ПРОМЫШЛЕННАЯ.

Стекло | Fun Science

Стекло — очень важное химическое соединение, широко используемое людьми. Сегодня он занял такое важное место в нашей повседневной жизни, что мы не мыслим жить без него. Многие вещи, которыми мы пользуемся в повседневной жизни, сделаны из стекла. Например, стаканы, ламповые лампы, тарелки, электрические лампочки, очки, лабораторное оборудование, молочные бутылки, предметные стекла, зеркала, экраны самолетов и автомобилей состоят из стекла. В Индии он производится в Бангалоре, Вадодаре, Мумбаи, Калькутте, Ферозабаде и Дели.

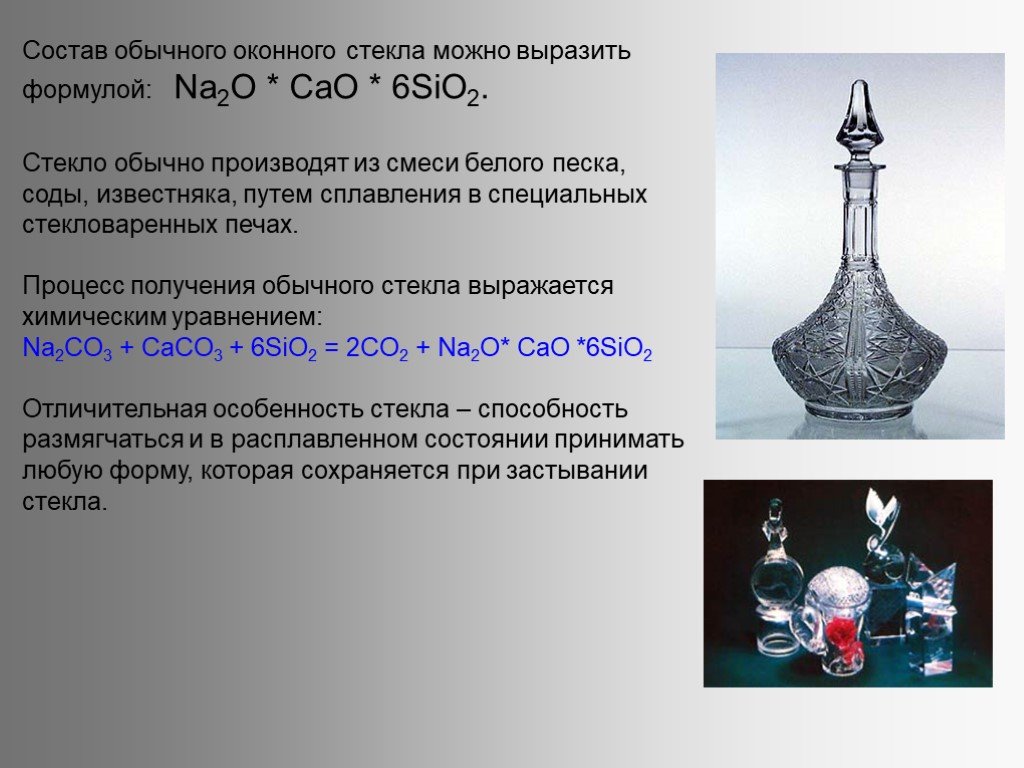

Химический состав стекла

Обычное стекло, также известное как натриевое или мягкое стекло, представляет собой смесь силиката натрия (Na 2 SiO 3 ), силиката кальция (CaSiO 3 ) и кремнезема. (SiO 2 ), а его химический состав обычно представлен как Na 2 SiO 3 . CaSiO 3 .4SiO 2 или Na 2 O.CaO.6SiO 2

CaSiO 3 .4SiO 2 или Na 2 O.CaO.6SiO 2

Сырье для производства стекла

Для производства стекла требуются следующие три вещества:

- Карбонат натрия

- Карбонат кальция

- Силикагель

Производство стекла

Для производства стекла в первую очередь карбонат натрия, карбонат кальция и кремнезем измельчают в порошок и тщательно перемешивают. Гомогенная смесь карбоната натрия, карбоната кальция и диоксида кремния называется партией . Затем несколько осколков стекла, которые называются 9.0007 «стеклобой» добавлены в партию. Целью добавления стеклобоя в шихту является снижение температуры плавления шихты, поскольку стеклобой имеет низкую температуру плавления. Таким образом, добавление стеклобоя в шихту способствует раннему плавлению шихты при производстве стекла. Затем в топке создается температура около 1673 К за счет сжигания топливных газов. При такой высокой температуре шихта плавится, и ее различные компоненты реагируют друг с другом, образуя расплавленное стекло.

При такой высокой температуре шихта плавится, и ее различные компоненты реагируют друг с другом, образуя расплавленное стекло.

Химические реакции, связанные с образованием стекла

Ниже приведены химические реакции, происходящие при образовании стекла:

- Прежде всего кремнезем реагирует с карбонатом натрия с образованием силиката натрия.

- На втором этапе кремнезем реагирует с карбонатом кальция с образованием силиката кальция.

- На третьем этапе силикат натрия и силикат кальция, образовавшиеся выше, смешиваются с кремнеземом с образованием стекла.

Формируемое здесь стекло находится в расплавленном состоянии, поэтому ему можно придать любую форму путем охлаждения в формах нужной формы и размера.

Отжиг стекла

Как мы уже выяснили, различные стеклянные изделия изготавливаются путем охлаждения горячего расплавленного стекла в формах. Особое внимание уделяется охлаждению горячего стекла, потому что, если его охладить сразу, оно становится хрупким и легко трескается, а если охлаждать очень медленно, то становится непрозрачным. Во избежание хрупкости стеклянных изделий производится отжиг. Отжиг – это процесс, при котором изделие из стекла медленно и равномерно охлаждается.

Во избежание хрупкости стеклянных изделий производится отжиг. Отжиг – это процесс, при котором изделие из стекла медленно и равномерно охлаждается.

Проверьте свое понимание и ответьте на следующие вопросы:

- Что такое отжиг стекла?

- Какое сырье используется для производства стекла?

- Как производится стекло?

Производство стекла | Эксперимент | RSC Education

Попробуйте на этом занятии изготовить образцы стекла с использованием оксида свинца, оксида цинка и борной кислоты

В этом эксперименте учащиеся сильно нагревают смесь оксида свинца, оксида цинка и борной кислоты, пока она не расплавится, образуя расплавленное стекло. Они могут окрашивать свои стеклянные образцы, добавляя следы различных оксидов переходных металлов, прежде чем позволить стеклянным шарикам остыть, чтобы исследовать их.

Этот классный эксперимент требует от учеников осторожного обращения с очень горячими приборами. Учителя должны убедиться, что класс способен сделать это безопасно и упорядоченно, прежде чем использовать этот эксперимент.

Учителя должны убедиться, что класс способен сделать это безопасно и упорядоченно, прежде чем использовать этот эксперимент.

Сам эксперимент может длиться до 60 минут, учитывая необходимость осторожного обращения и взвешивания токсичных и вредных оксидов металлов, осторожного нагревания тигля до высокой температуры с перемешиванием содержимого и, наконец, добавления следа переходного оксида металла в расплав при непрерывном перемешивании.

Оборудование

Аппарат

- Защита глаз

- Доступ к весу верхней чаши (±0,1 г) (см. примечание 1 ниже)

- Трубка для кипячения, 150 x 25 мм, пирекс или аналогичная

- Резиновая заглушка для кипящей трубы

- Шпатель

- Тигель, низкий (приземистый), около 15–20 см 3 вместимость, с крышкой (см. примечание 2 ниже)

- Треугольник из глины для труб (см. примечание 2)

- Щипцы для тигля

- Горелка Бунзена

- Штатив

- Термостойкий мат

- Пластмассовые лодочки для взвешивания

- Канцелярские скрепки, достаточно большие, чтобы при распрямлении образовывалась длинная проволока для мешалки

Примечания к аппарату

- Плавный ход этого эксперимента зависит от наличия у каждой группы легкого доступа к чаше весов весом до +/- 0,1 г.

Каждая группа должна произвести три взвешивания, что может занять до пяти минут, поэтому для каждой группы потребуется достаточное количество весов для трех групп. Кроме того, существует проблема утечки и пыли от некоторых токсичных оксидов. Поэтому, возможно, будет лучше, если смесь будет приготовлена в большом количестве в вытяжном шкафу в большом самозакрывающемся пластиковом мешке. Затем смесь можно было бы распределять в небольших пластиковых пакетах. Если они не могут быть предоставлены, то некоторые или все три требуемых химиката могут быть предоставлены в предварительно взвешенных количествах. Используйте одноразовые пластиковые лодочки для взвешивания, если таковые имеются.

Каждая группа должна произвести три взвешивания, что может занять до пяти минут, поэтому для каждой группы потребуется достаточное количество весов для трех групп. Кроме того, существует проблема утечки и пыли от некоторых токсичных оксидов. Поэтому, возможно, будет лучше, если смесь будет приготовлена в большом количестве в вытяжном шкафу в большом самозакрывающемся пластиковом мешке. Затем смесь можно было бы распределять в небольших пластиковых пакетах. Если они не могут быть предоставлены, то некоторые или все три требуемых химиката могут быть предоставлены в предварительно взвешенных количествах. Используйте одноразовые пластиковые лодочки для взвешивания, если таковые имеются. - Тигли: лучше всего подходят керамические тигли, но они могут сломаться при использовании в классе. Тигли из нержавеющей стали, если таковые имеются, более долговечны, но они должны быть абсолютно чистыми, чтобы избежать загрязнения любыми оксидами металлов от предыдущего использования. Тигли должны надежно сидеть, а не просто опираться на треугольники глиняных труб, которые также должны быть в хорошем состоянии (не сломаны и не деформированы), чтобы избежать риска падения или опрокидывания тиглей во время эксперимента.

Предлагается посвятить этому эксперименту тигли. После использования тигли, используемые для изготовления этого стекла, следует погрузить в 1 М разбавленную азотную (V) кислоту (КОРРОЗИОННОЕ ВЕЩЕСТВО) для очистки. Дайте стеклу раствориться и разбавьте его до 1 литра перед тем, как вылить в канализацию. Перед повторным использованием тигли должны быть тщательно высушены.

Предлагается посвятить этому эксперименту тигли. После использования тигли, используемые для изготовления этого стекла, следует погрузить в 1 М разбавленную азотную (V) кислоту (КОРРОЗИОННОЕ ВЕЩЕСТВО) для очистки. Дайте стеклу раствориться и разбавьте его до 1 литра перед тем, как вылить в канализацию. Перед повторным использованием тигли должны быть тщательно высушены.

Химикаты

- Борная кислота (борная кислота) около 5 г

- Оксид свинца(II) (ТОКСИЧНЫЙ, ОПАСНЫЙ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ), около 8 г

- Оксид цинка (ОПАСЕН ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ), около 1 г

- Оксид хрома(III), след

- Оксид кобальта(II) (ВРЕДНЫЙ), след

- Оксид меди(II) (ВРЕДЕН, ОПАСЕН ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ), след

- Оксид марганца(IV) (ВРЕДНЫЙ), след

Примечания по охране труда и технике безопасности

- Прочтите наше стандартное руководство по охране труда и технике безопасности.

- Всегда используйте защитные очки.

Избегайте вдыхания пыли оксида свинца. Мойте руки после работы с соединениями свинца.

Избегайте вдыхания пыли оксида свинца. Мойте руки после работы с соединениями свинца. - В этом рецепте изготовления стакана используется несколько токсичных и вредных химикатов, поэтому количества для доступа учащихся должны быть сведены к минимуму, как указано выше, и должны быть предоставлены каждой рабочей группе, если это возможно, в небольших пластиковых горшках для образцов с защелкивающейся крышкой или подобных контейнерах. Обратите также внимание на то, что некоторые из используемых оксидов переходных металлов могут быть очень дорогими при покупке, поэтому по этой причине также стоит держать их в небольших количествах. Не используйте оксид никеля (II) (TOXIC) в этом эксперименте.

- Борная кислота, H 3 BO 3 (s) – см. карточку опасности CLEAPSS HC014a.

- Оксид свинца(II), PbO(s), (ТОКСИЧНЫЙ, ОПАСНЫЙ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ) – см. карточку опасности CLEAPSS HC056.

- Оксид цинка, ZnO(s), (ОПАСЕН ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ) – см.

карточку опасности CLEAPSS HC108b.

карточку опасности CLEAPSS HC108b. - Оксид хрома (III), Cr 2 O 3 (s) – см. карточку опасности CLEAPSS HC024. Обратите внимание, что оксид хрома (III) не следует путать с оксидом хрома (VI), который является ОЧЕНЬ ТОКСИЧНЫМ веществом.

- Оксид меди(II), CuO(S), (ВРЕДЕН, ОПАСЕН ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ) – см. карточку опасности CLEAPSS HC026.

- Оксид кобальта(II), CoO(s), (ВРЕДЕН) – см. карточку опасности CLEAPSS HC025.

- Оксид марганца(IV), MnO 2 (s), (ВРЕДЕН) – см. карточку опасности CLEAPSS HC060.

Процедура

- Взвесьте 6,5 г оксида свинца (II), 3,5 г борной кислоты и 0,5 г оксида цинка в кипящую трубку и плотно закройте пробкой, стараясь не пролить какие-либо из этих химикатов в процессе.

- Вставьте пробку в пробирку и встряхните содержимое, чтобы обеспечить тщательное перемешивание, и перенесите в тигель.

- Распрямите скрепку, чтобы получилась проволочная мешалка, и снова перемешайте смесь.

- Поместите крышку на тигель и осторожно поместите тигель на треугольник из глиняной трубы , который установлен на треноге с термостойким ковриком.

Источник: Королевское химическое общество

Оборудование для нагревания оксида свинца, оксида цинка и борной кислоты для получения расплавленного стекла

- Сначала осторожно нагревайте, а затем сильно нагревайте горячим пламенем Бунзена, пока смесь не станет расплавленной и жидкой.

- С большой осторожностью извлеките пламя Бунзена из-под тигля, затем с помощью щипцов снимите крышку и снимите тигель со штатива. Налейте одну-две капли расплавленного стекла на термостойкий мат. Установите тигель на штатив и продолжайте нагревать.

- Дайте стеклянным шарикам остыть на коврике в течение 5 минут, а затем осмотрите их.

- Используйте распрямленную скрепку, чтобы взять крошечную крупинку одного из оксидов металлов и размешать ее с оставшейся расплавленной смесью.

Не добавляйте слишком много порошка, иначе вы получите очень темный кусок стекла.

Не добавляйте слишком много порошка, иначе вы получите очень темный кусок стекла. - Удалите пламя Бунзена и используйте щипцы, чтобы вылить одну или две капли цветного стекла из тигля, чтобы сформировать шарики на мате. Обратите внимание на цвет стекла, которое вы сейчас произвели. Поместите тигель на коврик для охлаждения.

- Прежде чем убрать все оборудование, дайте ему остыть.

Учебные заметки

Для этого эксперимента требуется очень мало базовых знаний, а практические навыки более важны, включая использование весов и обращение с горячими приборами.

Полученное стекло очень хрупкое, и его трудно сохранить. Этот тип стекла не используется в коммерческих целях, но для получения дополнительной информации о составе широкого ассортимента стекол, производимых промышленным способом, см. ссылки ниже.

В разные группы можно выделить разные оксиды переходных металлов для получения цветного стекла.

Дополнительная информация

British Glass предоставляет очень информативную информацию о производстве различных стекол для различных целей.

Каждая группа должна произвести три взвешивания, что может занять до пяти минут, поэтому для каждой группы потребуется достаточное количество весов для трех групп. Кроме того, существует проблема утечки и пыли от некоторых токсичных оксидов. Поэтому, возможно, будет лучше, если смесь будет приготовлена в большом количестве в вытяжном шкафу в большом самозакрывающемся пластиковом мешке. Затем смесь можно было бы распределять в небольших пластиковых пакетах. Если они не могут быть предоставлены, то некоторые или все три требуемых химиката могут быть предоставлены в предварительно взвешенных количествах. Используйте одноразовые пластиковые лодочки для взвешивания, если таковые имеются.

Каждая группа должна произвести три взвешивания, что может занять до пяти минут, поэтому для каждой группы потребуется достаточное количество весов для трех групп. Кроме того, существует проблема утечки и пыли от некоторых токсичных оксидов. Поэтому, возможно, будет лучше, если смесь будет приготовлена в большом количестве в вытяжном шкафу в большом самозакрывающемся пластиковом мешке. Затем смесь можно было бы распределять в небольших пластиковых пакетах. Если они не могут быть предоставлены, то некоторые или все три требуемых химиката могут быть предоставлены в предварительно взвешенных количествах. Используйте одноразовые пластиковые лодочки для взвешивания, если таковые имеются. Предлагается посвятить этому эксперименту тигли. После использования тигли, используемые для изготовления этого стекла, следует погрузить в 1 М разбавленную азотную (V) кислоту (КОРРОЗИОННОЕ ВЕЩЕСТВО) для очистки. Дайте стеклу раствориться и разбавьте его до 1 литра перед тем, как вылить в канализацию. Перед повторным использованием тигли должны быть тщательно высушены.

Предлагается посвятить этому эксперименту тигли. После использования тигли, используемые для изготовления этого стекла, следует погрузить в 1 М разбавленную азотную (V) кислоту (КОРРОЗИОННОЕ ВЕЩЕСТВО) для очистки. Дайте стеклу раствориться и разбавьте его до 1 литра перед тем, как вылить в канализацию. Перед повторным использованием тигли должны быть тщательно высушены. Избегайте вдыхания пыли оксида свинца. Мойте руки после работы с соединениями свинца.

Избегайте вдыхания пыли оксида свинца. Мойте руки после работы с соединениями свинца. карточку опасности CLEAPSS HC108b.

карточку опасности CLEAPSS HC108b.

Не добавляйте слишком много порошка, иначе вы получите очень темный кусок стекла.

Не добавляйте слишком много порошка, иначе вы получите очень темный кусок стекла.