Производство стекла сырье: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

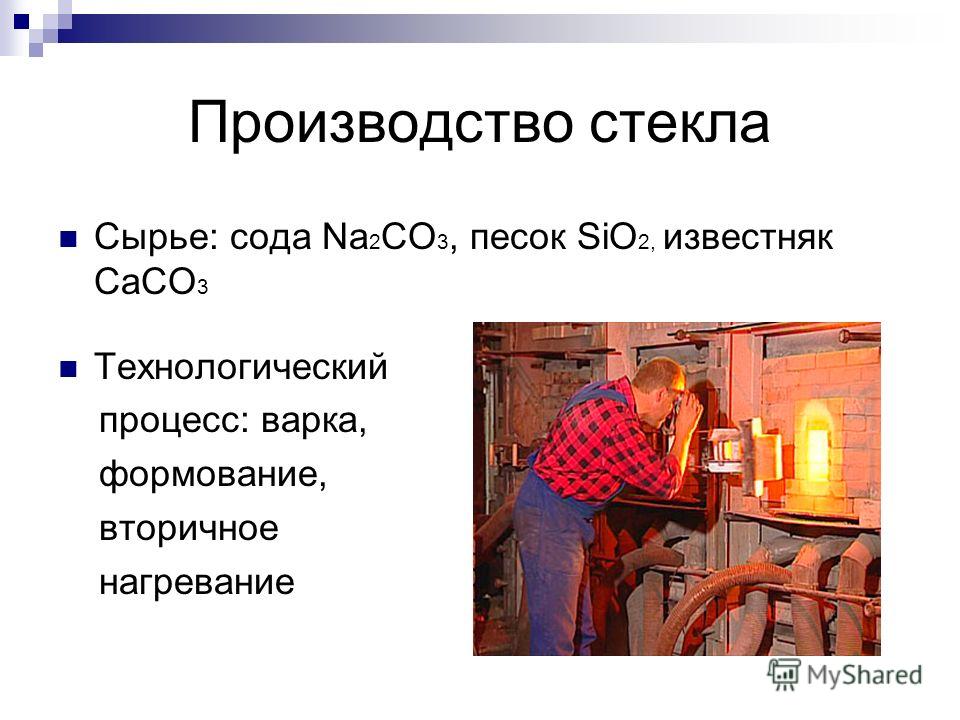

18. Сырьё для изготовления стекла, общая схема производства.

Современное

стекольное производство включает в

себя три этапа: подготовка

сырья, стекловарение и формование

стеклоизделий.

Подготовка

сырья.

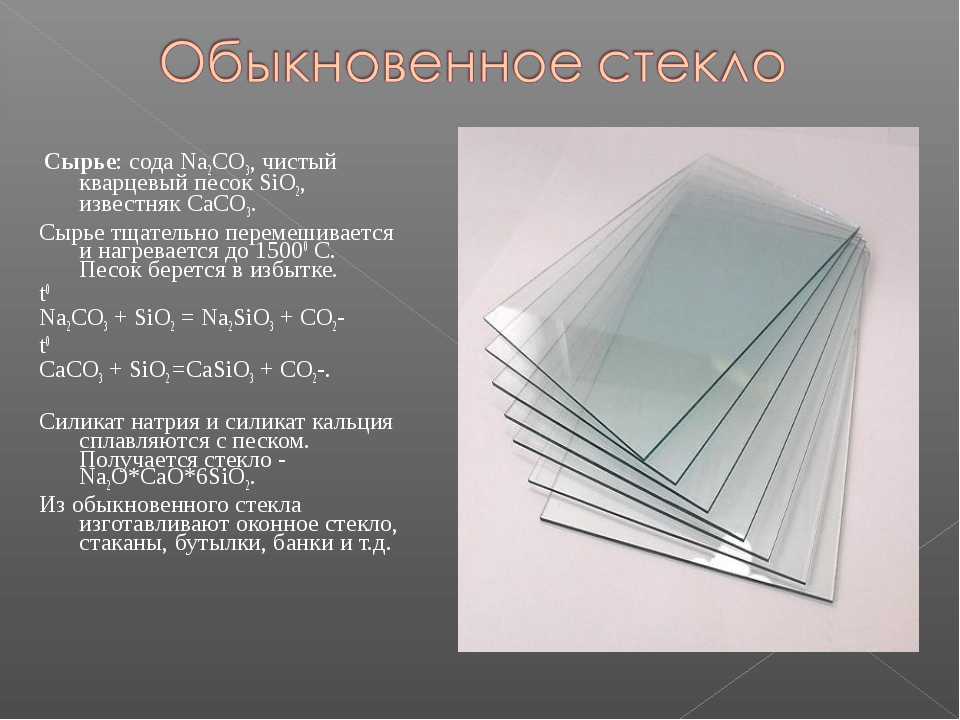

Химический

состав обыкновенного оконного стекла

по основным оксидам следующий:

Кремнезем

(SiO2)

71…72 %

вводят в виде кварцевого песка, молотых

кварцитов

или песчаников. Это

основной

стеклообразующий оксид, повышающий

тугоплавкость и химическую

стойкость стекла.

Глинозем

(А12О3)

2…3%

поступает в сырьевую шихту в виде полевых

шпатов икаолина.

Его влияние на свойства стекла аналогично

действию SiO2.

Оксид

натрия (Na2O)

15…16%

вводят в стекло в виде соды и сульфата

натрия. Na2O

понижает температуру плавления стекла,

повышает коэффициент термического

расширения и уменьшает химическую

стойкость.

Оксиды

кальция (СаО)

5…7%

и магния

(MgO)

3…4%

вводят в стекольную шихту в виде

мела, мрамора, известняка, доломита и

магнезита. Эти оксиды повышают

химическую стойкость стекла.

В специальные

стекла вводят оксиды бора, свинца, бария

и др.

Вспомогательные

сырьевые материалы делят

по своему назначении: на

следующие группы: осветлители — вещества,

способствующие удалению

из стекломассы газовых пузырей;

обесцвечиватели — вещества, обецвечивающие

стекольную массу; глушители — вещества,

делающие стекло

непрозрачным.

Перед

варкой стекла сырьевые материалы

измельчают, тщательно смешивают

в требуемых соотношениях, брикетируют

и подают в стекловаренную

печь.

Стекловарение.

Обычное

стекло получают в непрерывно действующих

ванных печах с полезным объемом до 600

м3

и суточной производительностью

более 300т. Для варки специальных

(оптических, цветных

и др. ) стекол применяют периодически

) стекол применяют периодически

действующие ванные, а

также горшковые печи.

Стекловарение —

главнейшая операция стекольного

производства.

3

стадии: I

— силикатообразование

—

образов.

масса неоднор. по сост. и насыщ. газ.

пузырьками.

II

– стеклообразование

– наиболее длительная стадия (удаление

пузырьков и полное приготовление массы).

III

– (заключительная стадия) — студка

—

охлаждение стекломассы до температуры,

при которой она приобретает оптимальную

для данного метода формования стеклоизделий

вязкость.

Формование.

Метод

выработки (формования) зависит от вида

изделия.

Для получения строительного стекла

используют вытяжку, прокат,

прессование.

При

охлаждении стекла вследствие низкой

его теплопроводности в

нем возникают большие градиенты

температур, вызывающие внутренние

напряжения. Наиболее опасным моментом

с этой точки зрения является

переход стекла от вязкопластического

состояния к хрупкому.

Осн.

вид строит. стекла

— листовое. С нач. XX

в. большая

часть лист. стекла стала производиться

методом

верт.

вытягивания.

толщ

до 6 мм.

В

1959 г. появился новый способ получения

высококачественного стекла

— флоат-метод,

при котором горячая стекломасса

выливается на поверхность расплавленного

металла и

формуется на нем. Производ. до

3…4 тыс. м2/ч.

Размер: шир. до 3 м; толщ. 2 —

25 мм. Преимущества— стабильная толщина

листа и высокое

качество поверхности, не требующее

дальнейшей полировки.

Современные технологии производства стекла

Стекло является одним из наиболее распространенных материалов, используемых в строительстве и других отраслях. Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Чтобы устранить этот пробел, стоит прочесть статью, где все изложено простым и понятным языком. Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

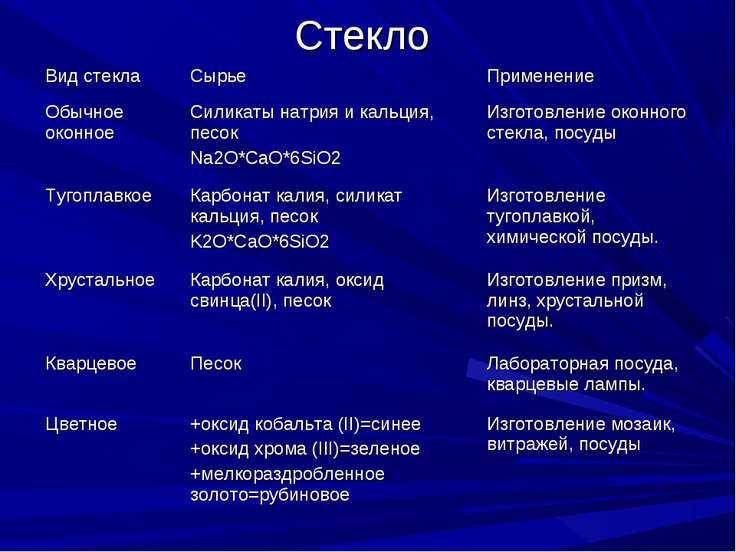

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Технология изготовления

Реакция получения стекла происходит только под воздействием высокой температуры — не менее 1600 градусов. Для обеспечения таких условий используется специальная печь. Весь же процесс можно описать в виде взаимосвязанной последовательности этапов:

- 1. Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

- 2. Далее порошок отправляется в плавильную печь, где при высокой температуре происходит процесс получения стекла. Все составные части расплавляются и образуют однородную жидкую массу.

Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии. - 3. Далее расплав попадает в ванную с жидким оловом, прогретым до 1000 градусов Цельсия. Благодаря меньшему показателю плотности жидкости не перемешиваются между собой, зато стекло получает идеально ровную и гладкую поверхность.

- 4. После «оловянной ванны» материал продолжает свое движение по конвейеру, так как ему нужно остыть до температуры примерно 250 градусов, чтобы начался процесс затвердевания. При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

- 5. В конце происходит резка или изготовление стекла нужно конфигурации. Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Такая технология изготовления стекла уже является давно устоявшейся, но не единственной. В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

Поэтому нужно рассмотреть еще один процесс — получение жидкого стекла. Он состоит в обработке кремнеземсодержащего сырья щелочными растворами натрия или калия. При этом для нормальной скорости протекания реакции нужна температура кипения щелочи и высокое давление, которое можно обеспечить при помощи специального оборудования.

Производство разных видов стекла и зеркал

Изготовление каленого и закаленного стекла осуществляется при помощи последующей обработки стандартных материалов. Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Одной из самых трудных задач является изготовление гнутых стекол. Осуществляется данный процесс под воздействием высокой температуры, когда материал размягчается и отсутствует риск его поломки. Операция может продолжаться от двух до десяти часов, все зависит от нужного радиуса изгиба и толщины обрабатываемого стекла.

В легкой промышленности изготовление изделий из стекла является одним из наиболее востребованных производств. Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Многие мастерские осуществляют изготовление стекла на заказ, цена которого будет выше, чем у стандартных моделей, зато можно сразу получить деталь с нужными габаритами. Ознакомиться с прайсом на услуги можно на официальных сайтах.

Ознакомиться с прайсом на услуги можно на официальных сайтах.

Зеркало является отдельной категорией стекол, которые вместо свойства прозрачности имеют особенность отражать все, что попадает в их поле зрения. Добиваются такого эффекта благодаря специальной обработке. Часто люди задают вопрос, для чего стекло для изготовления зеркал шлифуется? Это делается с той целью, что на идеально гладкой поверхности изображение не будет искажаться, и человек увидит четкое отражение любого предмета.

Процесс производства стекла | Как изготавливается стекло

Стекло известно своей хрупкостью, а также твердостью, что делает его типичным твердым телом. В то же время его можно квалифицировать как жидкость из-за его несколько текучей природы. Но с научной точки зрения стекло — это то, что называется аморфным твердым телом — состоянием между двумя состояниями материи. По проводимости стекло не имеет ни теплового, ни электрического, так как не вступает в реакцию с общеизвестными химическими соединениями.

Из чего сделано стекло?

Основным сырьем для производства стекла является песок,

сода, известняк, осветлители, красящее и блестящее стекло. Стеклянный песок составляет около ¾ всего состава стекла.

Как производится стекло?

Флоат-линия почти подобна стеклянной реке, которая выходит из печи до ее охлаждения. Пробирается почти на 300 метров, после чего разрезается на большие листы; эти листы обычно имеют размер 3,21×2,25 метра. Таким образом, флоат-линия способна круглосуточно производить стекло.

Флоат-стекло

Флоат-стекло, широко известное как листовое стекло, производится путем плавания расплавленного стекла на слое расплавленного олова. Расплавленное стекло растекается по поверхности металла и производит высококачественный, постоянно ровный лист стекла, который затем разрезают на требуемые размеры. Этот метод дает стеклу однородную толщину и очень плоскую поверхность. Изготовленное таким образом стекло не имеет волн и искажений. Эта технология позволяет непрерывно производить стекло 24/7. Таким образом, это стеклянная река, которая выходит из печи перед охлаждением, продвигаясь по пути около 300 метров, а затем разрезается на очень большие листы, которые чаще всего имеют размеры 3,21×2,25 метра. Процесс производства флоат-стекла можно разделить на пять универсальных этапов:

Таким образом, это стеклянная река, которая выходит из печи перед охлаждением, продвигаясь по пути около 300 метров, а затем разрезается на очень большие листы, которые чаще всего имеют размеры 3,21×2,25 метра. Процесс производства флоат-стекла можно разделить на пять универсальных этапов:

1. Дозирование сырья:

Основные компоненты, включающие кварцевый песок,

оксид кальция, сода и магний взвешиваются и смешиваются в партии, к которым добавляется переработанное стекло (стеклобой). Использование «стеклобоя» снижает потребление энергии. Материалы тестируются и хранятся для последующего смешивания под компьютерным контролем.

Непревзойденная прозрачность стекла Saint-Gobain Clear Glass

является результатом чистоты сырья, точности состава и строгого соблюдения высоких стандартов качества в производственном процессе. У компании есть специальный завод по обогащению песка в Таде, где кварцевый песок (который будет использоваться в производстве) очищается, а из материала удаляется избыточное содержание железа.

2. Плавка сырья в печи:

Смешанное сырье проходит из смесительного бункера в пятикамерную печь, где оно расплавляется. Температура в печи достигает 1600°C.

3. Налив расплавленного стекла в ванну с оловом:

Затем расплавленное стекло «плавает» в ванне с расплавленным оловом при температуре около 1000°C. Он образует «ленту», которая обычно составляет от 5 до 6 мм. Путем надлежащей вытяжки стекла через сложный процесс с использованием машин с верхним валом толщина ленты составляет 1,9 мм.мм до 19 мм может быть достигнуто. Стекло, обладающее высокой вязкостью, и олово, обладающее высокой текучестью, не смешиваются, а контактная поверхность между этими двумя материалами является идеально плоской, поэтому конечный продукт называется «плоским» стеклом.

4. Охлаждение расплавленного стекла в печи для отжига:

После выхода из ванны с расплавленным оловом стекло, теперь имеющее температуру 600°C, достаточно остыло, чтобы попасть в камеру для отжига, называемую лер. Теперь стекло достаточно твердое, чтобы проходить через ролики, и подвергается отжигу, что изменяет внутренние напряжения, позволяя его резать и обрабатывать предсказуемым образом и обеспечивая плоскостность стекла. Поскольку обе поверхности огнеупорные, их не нужно шлифовать или полировать

Теперь стекло достаточно твердое, чтобы проходить через ролики, и подвергается отжигу, что изменяет внутренние напряжения, позволяя его резать и обрабатывать предсказуемым образом и обеспечивая плоскостность стекла. Поскольку обе поверхности огнеупорные, их не нужно шлифовать или полировать

5.Проверка качества, автоматическая резка и хранение:

После охлаждения стекло подвергается строгой проверке качества. Затем он разрезается на листы размером до 6000 мм x 3660 мм, которые, в свою очередь, автоматически укладываются в штабели, хранятся и готовы к транспортировке.

Флоат-стекло используется для остекления зданий, где требуется полная прозрачность.

Он используется в качестве основного материала для безопасного стекла, отражающего стекла и самоочищающегося стекла, среди прочего.

Его можно использовать в точной механике, особенно там, где требуется экстремальная плоскостность поверхности. Например, для визуальных дисплеев.

Стекло Saint-Gobain известно самым низким содержанием железа (654 части на миллион), что делает его самым прозрачным стеклом в своей категории (чем ниже содержание железа, тем прозрачнее стекло). Обладая непревзойденной чистотой и исключительной прозрачностью, это стекло используется в качестве основы.

Обладая непревзойденной чистотой и исключительной прозрачностью, это стекло используется в качестве основы.

для производства других продуктов и имеет широкое применение. Это также база для «Стеклянного щита» Saint-Gobain, новой инициативы компании, направленной на обеспечение безопасности и социального дистанцирования в постпандемическом мире

.

18 октября 2022 г. | 5 минут чтения

Адьям Хаус

10 октября 2022 г. | 5 минут чтения

Пример из практики — Cleft House, Anagram Architects

3 октября 2022 г.

Planilaque Palette и ее настроения

26 сентября 2022 г. | 5 минут чтения

Как стекло может принести эстетический баланс в вашу спальню?

Сырье, используемое в процессе производства стекла

В процессе производства стекла прозрачное твердое тело создается путем воздействия огромного количества тепла на песок или кварц. Стекло представляет собой аморфный неорганический, однородный прозрачный или полупрозрачный материал, которому можно придать любую форму.

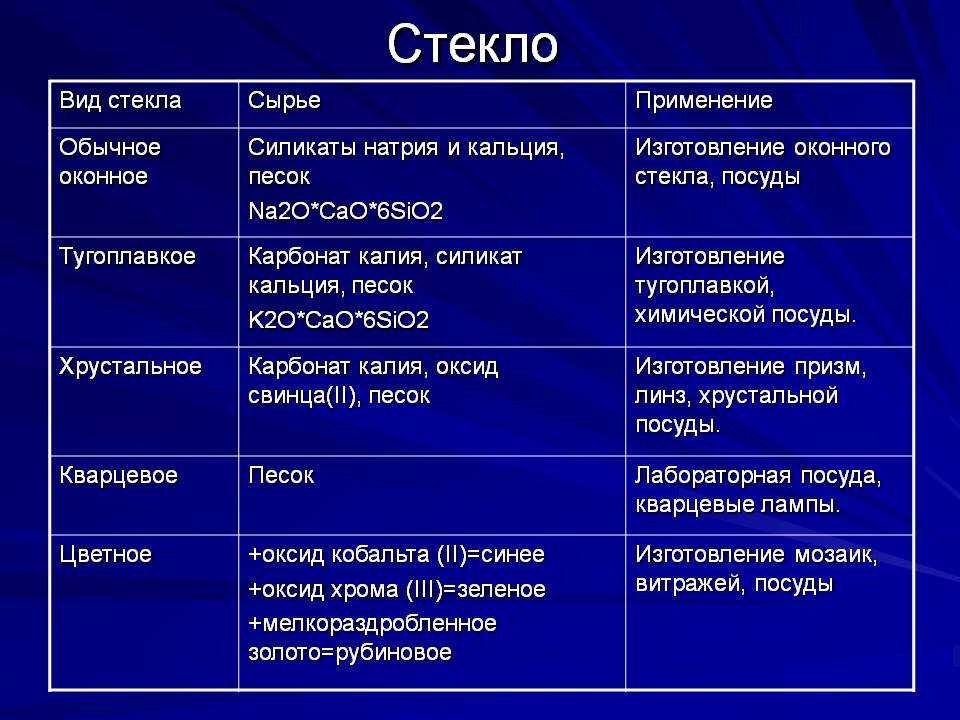

В зависимости от типа стекла собирается его сырье и различные составы отправляются в производственный процесс. Ниже приведены исходные материалы для различных видов стекла.

Коллекция сырья для процесса производства стекла:

Типы стекла | Материал для производства стекла |

| Калийно-известковое стекло | Мел, карбонат калия (K₂CO₃) и чистый свежий песок |

| Калийно-свинцовое стекло | Литар (моноксид свинца PbO) или полуторный оксид свинца (K₄₃ O₃), калия чистый (Pb₃ O₃) песок |

| Обычное стекло | Мел, соленая лепешка (Na₂SO₄), кокс, обычный песок. |

Подготовка шихты в процессе производства стекла:

Подготовка шихты — это один из первых этапов процесса производства стекла, который включает взвешивание мелкоизмельченного сырья. Этот процесс включает в себя формирователи, флюсы, стабилизаторы и иногда красители в соответствии с рецептурой, необходимой для конечного продукта из стекла. Мелкозернистое сырье затем смешивают друг с другом до получения однородного состава, а затем переносят в плавильную печь.

Этот процесс включает в себя формирователи, флюсы, стабилизаторы и иногда красители в соответствии с рецептурой, необходимой для конечного продукта из стекла. Мелкозернистое сырье затем смешивают друг с другом до получения однородного состава, а затем переносят в плавильную печь.

Стекло и стеклянные блоки

История стекла и его изобретения для окон

Плавление в печи:

Плавление сырья при высокой температуре с образованием расплавленного стекла является центральным этапом в производстве стекла. Существует множество способов плавки стекла в зависимости от желаемого продукта, его конечного использования, преобладающих коммерческих факторов и масштаба операции.

Производство стекла желаемой формы:

Методы изготовления стекла включают резку, шлифовку, ламинирование и сверление. Изготовление стекла в большинстве случаев требует полировки, гибки, отделки и окантовки. Точность и качество имеют первостепенное значение в производственных процессах.

Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.