Схема получения стекла: Общая схема получения стекла

- Общая схема получения стекла

- ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА — Мир Окон 🏠

- Стекло — скрытая жемчужина углеродно-нейтрального будущего

- Производство стеклянной упаковки — FEVE

Общая схема получения стекла

1. Подготовка сырьевых материалов: сушка, дробление, помол, грохочение.

2. Приготовление стекольной шихты: весовое дозирование компонентов, смешивание.

3. Варка стекломассы в стекловаренных печах. Максимальная температура варки 1350 1450˚С. При этой же температуре происходят процессы осветления и гомогенизация стекломассы.

4. Охлаждение стекломассы до температуры выработки (950 1100˚С) с целью придания ей формовочной вязкости.

5. Выработка из полученной стекломассы тем или иным способом изделий.

6. Отжиг изделий – это нагрев их до температуры, близкой к температуре размягчения стекла (450 500˚С), выдержка при этой температуре, медленное охлаждение.

Дополнительные операции: шлифовка, полировка, закалка.

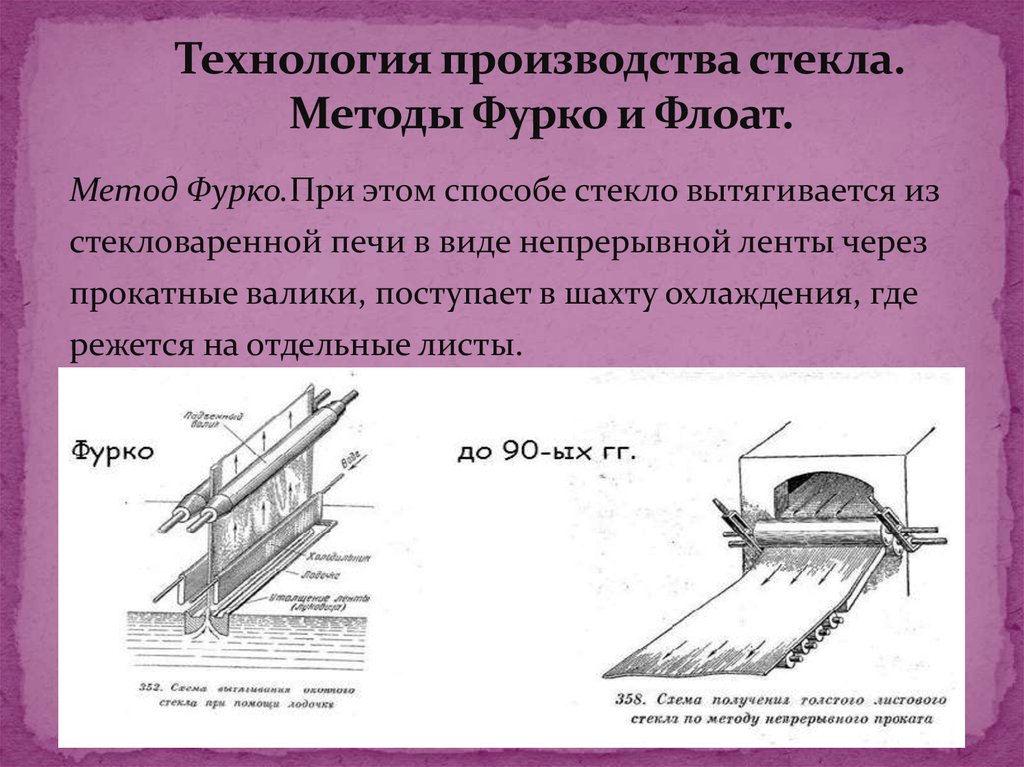

Пример выработки листового стекла.

Ленту листового стекла формуют лодочным и безлодочным способоми. Сущность лодочного способа: в бассейн с готовой стекломассой погружается лодочка – длинный шамотный брус со сквозным продольным отверстием, переходящим в верхней части в узкую щель. Под влиянием гидростатического напора стекломасса выдавливается через щель, образуя так называемую “луковицу”. Если на “луковицу” опустить вертикально подвешенную стальную раму – “затравку”, а затем оттягивать ее вверх с помощью валиков специальной машины, то за затравкой потянется непрерывная лента стекла.

Под влиянием гидростатического напора стекломасса выдавливается через щель, образуя так называемую “луковицу”. Если на “луковицу” опустить вертикально подвешенную стальную раму – “затравку”, а затем оттягивать ее вверх с помощью валиков специальной машины, то за затравкой потянется непрерывная лента стекла.

При безлодочном способе в стекломассу погружают шамотный поплавок, способствующий созданию направленного потока стекломассы, помогающего стабилизировать формование ленты стекла.

Вятягивание стеклянной ленты может осуществляться вертикально вверх с помощью машины вертикального вытягивания (ВВС), при этом толщина стекла составляет 2 6 мм, и горизонтально, где толщина стекла составляет 12 мм. В первом случае отжиг стекла производится в шахте машины ВВС, во втором случае в специальных печах отжига.

Крупноразмерное листовое стекло получают способом проката: стекломасса сливается на гладкую поверхность и прокатывается катком с гладкой или узорчатой поверхностью. Таким же образом изготавливают узорчатое и армированное стекло, коврово-мозаичные плитки.

Изделия сложной конфигурации и большой толщины формуют методом прессования с помощью формы и пуансона, создающего давление на стекло и формующего внутреннюю поверхность. Таким образом формуют, например, стеклоблоки, экраны телевизоров.

Поможем написать любую работу на аналогичную

тему

Реферат

Общая схема получения стекла

От 250 руб

Контрольная

работаОбщая схема получения стекла

От 250 руб

Курсовая работа

Общая схема получения стекла

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему

учебному проекту

Узнать стоимость

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА — Мир Окон 🏠

Содержание

Технологическая схема производства стекла – характерные особенности и стадии процесса

Партнеры

ArtDir Оставить комментарий

Сегодня стекло используется в большинстве отраслей промышленности науки и быта. Этот материал обладает уникальными свойствами, благодаря которым он получил широкое распространение:

Этот материал обладает уникальными свойствами, благодаря которым он получил широкое распространение:

- твердость и стабильность размеров;

- максимальная светопропускная способность. Без этого качества невозможно изготовление оконных блоков или стекол для автомобилей и другого транспорта;

- водонепроницаемость и химическая стойкость. Эти качества используются не только для изготовления стеклотары или домашней посуды, но и при производстве лабораторного стекла – колб, мензурок;

- термостойкость. Если речь идет об огнеупорном или закаленном стекле – то это идеальный материал для изготовления прозрачных дверец и заслонок в печах или ограждений каминов;

- материал не горит и не поддерживает горение.

Существуют и другие свойства стекла, которые позволяют использовать его в более узкоспециализированных отраслях. Например, изготовление оптики.

Мы настолько привыкли к стеклу и изделиям из него, что совершенно не задумываемся о том, как его изготавливают. На самом деле технологическая схема производства стекла состоит из множества стадий, на которых проходят сложные процессы и химические реакции.

На самом деле технологическая схема производства стекла состоит из множества стадий, на которых проходят сложные процессы и химические реакции.

Основные фазы изготовления стекла

Вне зависимости от того, желаем мы получить простую бутылку или листовую продукцию определенной толщины и размеров, основные процессы будут примерно одинаковыми. Упрощенная технологическая схема производства стекла выглядит следующим образом:

- подготовка изначальных компонентов. В основе большинства видов силикатного стекла лежат четыре вещества – песок, известь, сода и доломит. Они и образуют первичную смесь, которая иначе называется шихта. На этой стадии важно соблюсти все пропорции каждого компонента, чтобы итоговый продукт соответствовал необходимым требованиям;

- предварительная обработка. Готовые компоненты смешивают и помещают в специальный бункер, где они нагреваются до температуры около +60 градусов. При таком воздействии элементы начинают предварительно сплавляться, а смесь начинает приобретать химическую однородность;

- варка.

Подготовленная шихта начинает подвергаться воздействию высоких температур, вследствие которых компоненты окончательно сплавляются и превращаются в однородную расплавленную массу. На этой стадии происходит масса сложных химических реакций с выделением различных газов. Сам процесс проходит в специальных печах, куда постепенно добавляется новая порция шихты взамен готовой стекломассы;

Подготовленная шихта начинает подвергаться воздействию высоких температур, вследствие которых компоненты окончательно сплавляются и превращаются в однородную расплавленную массу. На этой стадии происходит масса сложных химических реакций с выделением различных газов. Сам процесс проходит в специальных печах, куда постепенно добавляется новая порция шихты взамен готовой стекломассы; - формовка. После получения однородной расплавленной массы происходит формовка. По сути дела – это литье. Именно на этой стадии определяется конечный вид готовой продукции, ее форма и размеры;

- отжиг и охлаждения. Завершающий этап в производстве стекла. Сформованная масса подвергается воздействию температур и охлаждается. Застывая, вещество твердеет и становится привычным для нас изделием – бутылка, банка или лист стекла.

Схема процесса показана приблизительно и не учитывает дополнительных процедур по удалению лишних газов, процессов химического очищения, закалки или полировки огнем. Но, несмотря на кажущуюся простоту этапов, сам процесс считается предельно сложным.

Но, несмотря на кажущуюся простоту этапов, сам процесс считается предельно сложным.

Больше узнать о новейших разработках в сфере производства стекла и изготовления из него различных изделиях, а также о методах дополнительной обработке материала можно узнать в рамках выставки «Мир стекла». Масштабное мероприятие пройдет на территории ЦВК «Экспоцентр», где для нужд выставки и размещения всех экспозиций будет выделена колоссальная площадь более 11 тысяч квадратных метров.

Ручная работа. Идеи для дома. Handmade. Дизайн. DIY & Crafts

Технология производства листового стекла

СОДЕРЖАНИЕ

стр.

1. ВВЕДЕНИЕ 5

2. НОМЕНКЛАТУРА

ПРОДУКЦИИ 7

3. ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ 10

3.1 ВЫБОР СПОСОБА И ТЕХНОЛОГИЧЕСКАЯ

СХЕМА ПРОИЗВОДСТВА………………………………………………

3.2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ПРОИЗВОДСТВА………………………………………………

3.3 СЫРЬЁ И ПОЛУФАБРИКАТЫ……………………………………..

3.4 РЕЖИМ РАБОТЫ ЦЕХА (ПРОИЗВОДСТВЕННАЯ

ПРОГРАММА)……………………………………………………

3. 5 РАСЧЁТ ПРОИЗВОДИТЕЛЬНОСТИ

5 РАСЧЁТ ПРОИЗВОДИТЕЛЬНОСТИ

И ГРУЗОПОТОКОВ (ПРОИЗВОДСТВЕННАЯ ПРОГРАММА)…..………………….………31

3.6 ВЫБОР ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ………………………………………………

4. КОНТРОЛЬ ПРОИЗВОДСТВА И СЫРЬЯ………………………………….41

5. ОХРАНА

ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ………………………..…..51

5.1 ТРЕБОВАНИЯ БЕЗОПАСТНОСТИ,

ПРЕДСТАВЛЕННЫЕ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ…………………………………51

5.2 ТРЕБОВАНИЯ БЕЗОПАСТНОСТИ

К ПРОИЗВОДСТВЕННОМУ ОБОРУДОВАНИЮ………………………………………………

5.3 ТРЕБОВАНИЕ БЕЗОПАСТНОСТИ

ПО УСТРОЙСТВУ И СОДЕРЖАНИЮ ПОДЪЕЗДНЫХ

ДОРОГ, ПУТЕЙ, ПРОЕЗДОВ, ПРОХОДОВ, КОЛОДЦЕВ……………………………………………….54

6. ЗАКЛЮЧЕНИЕ 55

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ 56

Приложение А………………………………………………

РЕФЕРАТ

Технология производства

листового стекла. Курсовой проект

/ Соловников С.С., гр. ПСИиК-3. — Брест: БрГУ,

2012 — 51 с: 17 табл. , 5 источн.

, 5 источн.

Ключевые слова: листовое

стекло, флоат-способ, ванная печь, магнитный

сепаратор, силикатообразование, стеклообразование,

гомогенизация, студка.

Содержит: номенклатуру продукции,

выбор способа производства и технологическую

схему, описание технологического процесса,

расчёт производительности грузопотоков,

выбор технологического оборудования,

контроль качества производства и сырья,

а так же охрана труда и окружающей среды

.

1.ВЕДЕНИЕ

Основными направлениями

экономического и социального развития

РБ и стран СНГ является развитие

производства эффективных строительных

материалов, одним из таких материалов

является стекло.

Стекло – один из самых

распространенных материалов, широко

используемых в народном хозяйстве

и в быту. Непрерывно возрастающая

потребность в стеклоизделиях различного

назначения вызывает необходимость

увеличения выпуска продукции стекольной

промышленности при улучшении ее

качества.

Научно-технический прогресс

в производстве стекла позволил значительно

расширить области его эффективного применения.

В последние годы в технике стеклоделия

произошли значительные изменения. Появились

новые способы производства, новые области

применения стекла, увеличилось число

составов стекол, все более широко внедряются

в практику методы математического планирования

и автоматического регулирования процессов

стеклоделия.

К числу выдающихся достижений

последнего времени в стеклотехнике,

несомненно, относится производство полированного

стекла на расплаве олова, заменившее

дорогой способ шлифования и полирования

на громоздких механических конвейерах.

Стекло и изделия на его основе применяют

во всех областях современной науки и

техники. Стекло превратилось в незаменимый

материал строительного и конструкционного

назначения.

Огромное значение имеет

качество продукции – важнейший

показатель деятельности предприятия.

Повышение качества продукции в

значительной мере определяет выживаемость

предприятия в условиях рынка, темпы

научно-технического прогресса, рост эффективности

производства, экономию всех видов

ресурсов, используемых на предприятии.

Рост качества продукции – характерная

тенденция работы всех ведущих фирм

мира.

Управление качеством

– действия, осуществляемые при

создании, эксплуатации или потреблении

продукции в целях

обеспечения и поддержания

уровня ее качества.

Сущность всякого управления

заключается в выработке

решений и последующей

предусмотренных этими

управляющих воздействий на определенном

объекте управления. При управлении

качеством продукции

объектами управления, как правило,

являются процессы, от которых зависит

качество продукции. Они организуются

и протекают как на допроизводственной

стадии, так и на производственной и после

производственной стадиях жизненного

цикла продукции.

Система управления качеством

продукции представляет собой организационную

структуру, четко распределяющую ответственность,

процедуры, процессы и ресурсы, необходимые

для управления качеством[1].

2. НОМЕНКЛАТУРА

ПРОДУКЦИИ

Стекло – твердый, прозрачный,

однородный и хрупкий материал аморфной

структуры, получаемый при остывании

неметаллических расплавов. Окислами,

расплавы которых при охлаждении

переходят в стеклообразное состояние,

являются кремнезем (Si02), фосфорный

ангидрид (Р2О5) и борный ангидрид

(В203). Эти окислы носят название

стеклообразующих, а стекла, образованные

ими, – соответственно силикатными, фосфатными

и боратными.

Стекла обладают следующими

общими свойствами: изотропностью, т.е.

одинаковостью физических свойств по

всем направлениям; при нагревании они

не плавятся, как кристаллические тела,

а постепенно размягчаются и переходят

из твердого в жидкое состояние; обратимостью

расплавления и затвердения: стекольный

расплав, будучи охлажденным, вновь приобретает

первоначальные свойства стекла..jpg)

В зависимости от своего

назначения стекло, и стеклянные изделия

можно разделить на строительное и полированное

стекло, архитектурно-декоративное, техническое,

химико-лабораторное, электровакуумное,

оптическое, тарное, посудное и художественное.

Различные стекла отличаются

определенными свойствами, которые

можно подразделить на: механические,

термические, химические, оптические и

электрические.

Оконное листовое стекло должно быть

бесцветным, прозрачным и достаточно

прочным. Оно должно быть дешевым, а,

следовательно, в его состав не должны

входить дорогостоящие

В данном курсовом проекте

запроектировано производство листового

стекла флоат-способом в соответствие

ТКП 45-7.02-147-2009.

Конечным продуктом являются

листы размером 3,5×2,25 м толщиной: 4, 5,6,

8, 10 мм.

Стекло в соответствии

с его оптическими искажениями

и допускаемыми пороками подразделяют

на марки М0, М1, М2, М4, М5, М6, М7.

Таблица 1

Номинальная толщина | Предельные отклонения | Разнотолщинность, |

1.0–1.5 | ±0.1 | 0.05 |

2. 0 | ±0.2 | 0.10 |

2.5 | ||

3.0 | ||

3.5 | ||

4.0 | ||

5.0 | ±0.3 | 0.20 |

6.0 | ||

7.0 | ||

8.0–10.0 | ±0.4 | 0.3 |

12.0–15.0 | ±0.6 | 0. |

Отклонения от плоскостности

листа стекла не должно быть более 0,1%

длины наименьшей стороны.

Таблица 2

Наименование | Норма для стекламарок | |||||||

М0 | М1 | М2 | М3 | М4 | М5 | М6 | М7 | |

Оптические искажения, видимые | Не допускается искажение | Не нормируется | ||||||

«зебра» | «кирпичная стена» | |||||||

Под углом, град. | ||||||||

Менее или равным | Более или равным | Равным | ||||||

45 | 40 | 35 | 30 | 45 | 60 | 90 | ||

Свыше 2. | 50 | 45 | 40 | 35 | ||||

Таблица 3

Наименование | Норма для стекламарок | |||||||

Оптические искажения видимые | М0 | М1 | М2 | М3 | М4 | М5 | М6 | М7 |

Не допускаются отклонения | Не нормируется | |||||||

3 | 4 | 5 | 6 | |||||

3.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 ВЫБОР СПОСОБА И ТЕХНОЛОГИЧЕСКАЯ

СХЕМА ПРОИЗВОДСТВА

Процесс стекловарения можно

классифицировать по способу варки

стекла (тип печи) и по способу

формования ленты.

Для варки стекла применяют

печи периодического и непрерывного

действия. Периодические печи могут

быть горшковыми и ванными, печи непрерывного

действия – ванными.

До недавнего времени

стекловаренные печи работали на генераторном

газе. В настоящее время в связи

с расширением использования

природного газа почти все печи переведены

на отопление этим дешевым, чистым и

высококалорийным топливом. Используется

в некоторых случаях и жидкое

топливо (мазут, керосин).

Горшковые

печи получили свое название от горшков,

в которых производится варка стекломассы.

Их изготовляют из лучших сортов огнеупорных

глин. Емкость горшков может колебаться

от 300 до 1000 кг и более.

По количеству горшков

печи бывают одно- и двухгоршковые, а также

многогоршковые (до 16 горшков).

Печи бывают с нижним (кадиевые)

и верхним пламенем. В первом случае подача

газа и воздуха в рабочее пространство

печи, а также отвод продуктов сгорания

осуществляются через вертикальные каналы,

расположенные в центре пода; во втором

случае – через горелки, расположенные

в верхней части боковых стен рабочей

камеры.

Нагрев воздуха, идущего

на горение, осуществляется за счет тепла

отходящих газов в

или рекуперативных устройствах, размещенных

в нижней части печного строения.

Недостатками горшковых

печей являются плохое использование

площади пода, небольшая производительность

(до 10 т/сут), потребность

в дорогом и сложном хозяйстве для изготовления

горшков, вынужденные перерывы в работе

вследствие порчи горшков. Периодичность

работы печей приводит к необходимости

их охлаждения перед выработкой и разогревания

для варки. Это приводит к большой и бесполезной

трате тепла. Тепловой коэффициент полезного

действия горшковых печей обычно не превышает

8%.

Вследствие таких больших

недостатков использование

печей для варки стекла в настоящее время

сокращается.

Горшковые печи применяют лишь

при варке оптического стекла, требующего

высокой однородности и светопрозрачности,

а также для цветных и глушеных стекол,

производство которых связано с необходимостью

обеспечения специальных режимов варки.

Иногда их применяют также в случаях, когда

требуется одновременно варить, в небольших

количествах несколько составов стекол.

Ванные

печи периодического действия. В таких печах нижняя часть

рабочего пространства представляет собой

бассейн без разделительных приспособлений,

полностью (по всей площади) заполненный

стекломассой. В остальных конструктивных

деталях они мало отличаются от горшковых

печей с верхним направлением пламени.

Применяют такие печи, в частности, для

варки тугоплавких стекол «пайрекс», требующих

большой продолжительности провара и

высоких температур. Так как стенки и дно

этих печей снаружи омываются воздухом,

они лучше выдерживают действие высоких

температур, чем горшки. Объем рабочей

камеры в этих печах используется лучше,

чем в горшковых, где площадь поверхности

стекла составляет всего 30–35% от площади

пода, а следовательно, большая часть тепла

расходуется непроизводительно. Однако,

Однако,

как и горшковые печи, они вследствие периодического

действия имеют большой удельный расход

тепла.

Ванные

печи непрерывного действия являются наиболее совершенными

и поэтому широко распространены в производстве

большинства массовых видов стекол (листовое,

тарное и др.). В зависимости от вида выпускаемой

продукции и способа выработки они могут

быть различной производительности и

отличаться конструктивными особенностями.

В ванных печах непрерывного

действия стекольная шихта загружается

определенными порциями с одного

торца печи. В другом конце печи

непрерывно производится выработка

стеклянных изделий из сваренной

стекломассы, По своей длине печь

условно делится на зоны провара

(варки), осветления и гомогенизации, студки

и выработки. Необходимая температура

в этих зонах поддерживается горелками,

расположенными над бассейном.

Зона студки имеет самостоятельную

систему отопления или не отапливается

вообще. Зона выработки имеет систему

Зона выработки имеет систему

для подогрева стекломассы.

Бассейны печей могут

иметь разделительные устройства между

варочной и выработочной частями в

виде глухой стены с протоком или подвесным

мостом, заглубленным в стекломассу.

В печах с неразделенным

бассейном разделяют только газовую

среду. Разделение производят при помощи

экрана, выложенного в виде сниженной

арки или сниженного свода.

Обработка стекла, Новые технологии обработки стекла, Примеры

- Дом

- Изделия для микроволновых технологий

- Технологии обработки стекла

Основная проблема традиционных методов нагревания стекла заключается в том, что трудно, а иногда даже невозможно контролировать распределение тепла по поверхности стекла с точностью, необходимой для получения наилучшего продукта. Компания Gyrotron Technology Inc. разработала новые технологии промышленной обработки стекла, которые значительно более эффективны и управляемы, чем любые распространенные существующие процессы нагрева с использованием горячего газа, электрических сопротивлений или промышленной микроволновой печи. Разрабатываемые технологии промышленной обработки стекла основаны на использовании гиротронного луча, обладающего уникальными свойствами, такими как высокая плотность мощности, способность к фокусировке, проникающая способность и др.

Разрабатываемые технологии промышленной обработки стекла основаны на использовании гиротронного луча, обладающего уникальными свойствами, такими как высокая плотность мощности, способность к фокусировке, проникающая способность и др.

Новые технологии обработки стекла открывают новый режим термообработки стекла, что приводит к значительному снижению капитальных и эксплуатационных затрат, а также повышению качества продукции и возможности получения новых видов изделий из стекла. Ниже приведены некоторые примеры этих технологий.

1. Плавка стеклокерамики и отходов стекла

Стекло и стеклокерамика могут быть быстро расплавлены непосредственно гиротронным лучом со скоростью нагрева более 1000 градусов C (20000F) в секунду. В результате можно преодолеть многие из нынешних трудностей при плавке стекла и переплавке отходов стекла, обеспечив высокоэффективный и более короткий процесс плавки и открыв путь для небольших емкостей для плавки стекла.

2. Обработка покрытий на стекле

Обработка покрытий на стекле

Новые технологии обработки стекла были использованы для изготовления и обработки различных покрытий на стеклянных поверхностях. Одним из таких процессов является предварительный обжиг фритты. Материал фритты обладает значительно более высоким поглощением микроволновой энергии, чем стекло. Таким образом, при непосредственном воздействии луча фритта легко достигает температуры, необходимой для предварительного обжига, в то время как стекло остается более холодным, не влияя на его форму или плоскостность.

3. Резка стекла

Новые технологии обработки стекла используются для эффективной и качественной резки стекла благодаря способности луча гиротрона точно фокусироваться на поверхности стекла, а также быстро и равномерно нагревать стекло по всей его толщине. При контакте луча со стеклянным изделием (листом или трубкой) и его локальном нагреве возникает внутреннее остаточное растягивающее напряжение, обусловленное образованием температурного градиента. Когда луч движется по заданной линии реза и его мощность достаточно высока, чтобы создать напряжение, превышающее предел прочности стекла, трещина проходит по всей толщине стекла и движется вместе с лучом гиротрона, в результате чего стекло разделяется по заданной линии.

Когда луч движется по заданной линии реза и его мощность достаточно высока, чтобы создать напряжение, превышающее предел прочности стекла, трещина проходит по всей толщине стекла и движется вместе с лучом гиротрона, в результате чего стекло разделяется по заданной линии.

4. Соединение стекла (VIG)

Другим примером новых технологий обработки стекла является возможность выборочного нагрева материалов в процессе герметизации для производства стекла с вакуумной изоляцией (VIG). Микроволновая энергия луча гиротрона направляется локально и исключительно на область периметра и исключительно на нагрев/плавление фритты, оставляя стекло относительно холодным и, таким образом, сохраняя прочность при отпуске. Уровень отпускной прочности после гиротронной обработки остается высоким (более 80 % даже в зоне обработки), так как обработка происходит быстро и локально. Вне зоны обработки стекло остается практически на исходном уровне закалки.

Луч гиротрона можно использовать и для герметизации листов отожженного стекла, например, для герметизации фотоэлектрических модулей. Это может быть выполнено быстро, избегая необходимости повторного отжига.

Это может быть выполнено быстро, избегая необходимости повторного отжига.

Для получения дополнительной информации о новых технологиях обработки стекла обращайтесь к Владу Скляру или Майку Шевелеву по телефону

Gyrotron Technology, Inc., 3412 Progress Dr., Bensalem, PA 19020; (215) 244-4740 [email protected], [email protected] или посетите https://www.gyrotrontech.com

Информационные технологии преобразуют стекольную промышленность | GlassBulletin

Стекло, один из самых популярных продуктов для хранения и упаковки, а также товар, который проще всего перерабатывать и повторно использовать, сохраняя как природные ресурсы, так и место на свалке.

Годовой доход мировой стекольной промышленности составляет 75 миллиардов долларов США, при этом ведущими экспортерами являются США, Франция, Япония, Китай, Индия и Германия. Стекло является неотъемлемым компонентом индийской экономики, где на его долю приходится более 21 миллиона метрических тонн потребительских товаров. Стекольная промышленность в Индии довольно старая и хорошо зарекомендовавшая себя. Долгое время он оставался в основном кустарным промыслом. В последние годы отрасль трансформируется и развивается от рудиментарных процессов выдувания ртом и ручной работы, отрасль эволюционировала, чтобы в значительной степени внедрить современные процессы и автоматизацию. С доисторического периода (2 век до н.э.) жители Мохенджо-Даро и Хараппы благодаря торговым контактам с древним Шумером по плавке стекла и т. Д. Стекольная промышленность начала процветать в Индии после 17 века. Итак, у нас есть вопрос, как информационные технологии сегодня трансформируют стекольную промышленность? Фактически, информационные технологии играют решающую роль в преобразовании стекольной промышленности. Усовершенствования процессов охватывают различные усовершенствования оборудования, сырья, операционных процедур и производственных систем. Информационные технологии позволяют увеличить производительность, снизить затраты, улучшить качество и использовать новые методы отделки.

Стекольная промышленность в Индии довольно старая и хорошо зарекомендовавшая себя. Долгое время он оставался в основном кустарным промыслом. В последние годы отрасль трансформируется и развивается от рудиментарных процессов выдувания ртом и ручной работы, отрасль эволюционировала, чтобы в значительной степени внедрить современные процессы и автоматизацию. С доисторического периода (2 век до н.э.) жители Мохенджо-Даро и Хараппы благодаря торговым контактам с древним Шумером по плавке стекла и т. Д. Стекольная промышленность начала процветать в Индии после 17 века. Итак, у нас есть вопрос, как информационные технологии сегодня трансформируют стекольную промышленность? Фактически, информационные технологии играют решающую роль в преобразовании стекольной промышленности. Усовершенствования процессов охватывают различные усовершенствования оборудования, сырья, операционных процедур и производственных систем. Информационные технологии позволяют увеличить производительность, снизить затраты, улучшить качество и использовать новые методы отделки. Датчики и другие средства обнаружения, которые измеряют технические характеристики изделия и сообщают об условиях производства, являются строительными блоками систем управления технологическим процессом. Они позволяют операторам повысить эффективность и оптимизировать производительность, предоставляя данные в режиме реального времени об условиях расплава стекла и атмосфере горения в печи, а также позволяют им вносить соответствующие коррективы. Информационные технологии позволяют производителям оптимизировать и автоматизировать производство и изготовление стекла. Он включает в себя измерение и мониторинг фактических условий процесса во время варки и формовки стекла, анализ данных процесса в режиме реального времени для выявления потенциальных проблем и автоматическую настройку переменных процесса для достижения оптимальных условий. Сбои в производственном процессе могут повлиять на качество продукции. Технологические достижения в производстве стекла за последние 25 лет помогли снизить потребление энергии на фунт стекла, «протягиваемого» через печь, а также улучшить качество стекла и снизить затраты.

Датчики и другие средства обнаружения, которые измеряют технические характеристики изделия и сообщают об условиях производства, являются строительными блоками систем управления технологическим процессом. Они позволяют операторам повысить эффективность и оптимизировать производительность, предоставляя данные в режиме реального времени об условиях расплава стекла и атмосфере горения в печи, а также позволяют им вносить соответствующие коррективы. Информационные технологии позволяют производителям оптимизировать и автоматизировать производство и изготовление стекла. Он включает в себя измерение и мониторинг фактических условий процесса во время варки и формовки стекла, анализ данных процесса в режиме реального времени для выявления потенциальных проблем и автоматическую настройку переменных процесса для достижения оптимальных условий. Сбои в производственном процессе могут повлиять на качество продукции. Технологические достижения в производстве стекла за последние 25 лет помогли снизить потребление энергии на фунт стекла, «протягиваемого» через печь, а также улучшить качество стекла и снизить затраты. Инструменты позволили производителям разработать более удобный и удобный в использовании конечный продукт. Развитие технологий помогает им производить различные продукты в соответствии с рыночным спросом. Информационные технологии помогают производителям анализировать рынок и на основе анализа они могут знать о спросе на продукцию. Это также помогает им отслеживать свои продажи, прибыль и рыночные тенденции. Информационные технологии помогают заинтересованным сторонам Glass создавать идентичность бренда, повышать ценность бренда своего продукта и привлекать клиентов по всему миру с меньшими затратами и временем. Информационные технологии приводят производство стекла к полной автоматизации и снижению потребности в человеческих ресурсах. Термин «производство без света» используется для заводов, которые работают автономно с меньшим присутствием человека. Эти фабрики не требуют освещения и могут состоять из нескольких машин, работающих в темноте. Китайская компания электронной коммерции JD.

Инструменты позволили производителям разработать более удобный и удобный в использовании конечный продукт. Развитие технологий помогает им производить различные продукты в соответствии с рыночным спросом. Информационные технологии помогают производителям анализировать рынок и на основе анализа они могут знать о спросе на продукцию. Это также помогает им отслеживать свои продажи, прибыль и рыночные тенденции. Информационные технологии помогают заинтересованным сторонам Glass создавать идентичность бренда, повышать ценность бренда своего продукта и привлекать клиентов по всему миру с меньшими затратами и временем. Информационные технологии приводят производство стекла к полной автоматизации и снижению потребности в человеческих ресурсах. Термин «производство без света» используется для заводов, которые работают автономно с меньшим присутствием человека. Эти фабрики не требуют освещения и могут состоять из нескольких машин, работающих в темноте. Китайская компания электронной коммерции JD. com является образцом для подражания для будущего производства стекла. (Хорошим примером этого является китайская компания электронной коммерции JD.com.) Промышленная автоматизация и оцифровка получили название «Индустрия 4.0», как четвертая промышленная революция. Информационные технологии произвели революцию в нашем образе жизни. Информационные технологии преобразуют стекольную промышленность с помощью новых технологий и автоматизации. 3D-печать в настоящее время производит фурор в производстве стекла. Интернет вещей (IoT) вывел взаимосвязь между производственными предприятиями на совершенно новый уровень, хотя с машинами, датчиками и людьми эти заинтересованные стороны работают ближе, чем когда-либо прежде. Лучшее подключение означает лучшую связь, более быстрое время отклика и большую эффективность по всем направлениям. В будущем производственном • 2 процессе дополненная и виртуальная реальность могут играть более важную роль в исследованиях и разработках и могут эффективно «абстрагировать» настольный ПК для промышленных дизайнеров, возможно, устраняя необходимость в физических моделях, напечатанных на 3D-принтере.

com является образцом для подражания для будущего производства стекла. (Хорошим примером этого является китайская компания электронной коммерции JD.com.) Промышленная автоматизация и оцифровка получили название «Индустрия 4.0», как четвертая промышленная революция. Информационные технологии произвели революцию в нашем образе жизни. Информационные технологии преобразуют стекольную промышленность с помощью новых технологий и автоматизации. 3D-печать в настоящее время производит фурор в производстве стекла. Интернет вещей (IoT) вывел взаимосвязь между производственными предприятиями на совершенно новый уровень, хотя с машинами, датчиками и людьми эти заинтересованные стороны работают ближе, чем когда-либо прежде. Лучшее подключение означает лучшую связь, более быстрое время отклика и большую эффективность по всем направлениям. В будущем производственном • 2 процессе дополненная и виртуальная реальность могут играть более важную роль в исследованиях и разработках и могут эффективно «абстрагировать» настольный ПК для промышленных дизайнеров, возможно, устраняя необходимость в физических моделях, напечатанных на 3D-принтере. Блокчейн будет управлять разрозненными поступлениями на фабрику. С помощью блокчейна, цепочки поставок продуктов от производства до продажи, транзакции могут быть задокументированы в постоянной децентрализованной записи, что приводит к сокращению временных задержек, затрат и человеческих ошибок. Есть еще робототехника следующего уровня, которая заменяет примерно 10 человек на одну роботизированную руку, пример можно увидеть на заводе в Дунгуане, Китай, где 650 человек заменены 60 роботами-манипуляторами. Робототехника поможет очень быстро выполнять разовые или монотонные работы, улучшить снабжение производства, сократить время и стоимость изготовления конечной продукции. Без информационных технологий стекольная промышленность столкнулась со многими проблемами, такими как медленное производство, которое влияет на рост отрасли и снижает потребительский спрос. Высокая стоимость и незавершенность продукции, поскольку более ранние технологии требовали растяжения расплавленного стекла путем его вращения, выдувания или вытягивания.

Блокчейн будет управлять разрозненными поступлениями на фабрику. С помощью блокчейна, цепочки поставок продуктов от производства до продажи, транзакции могут быть задокументированы в постоянной децентрализованной записи, что приводит к сокращению временных задержек, затрат и человеческих ошибок. Есть еще робототехника следующего уровня, которая заменяет примерно 10 человек на одну роботизированную руку, пример можно увидеть на заводе в Дунгуане, Китай, где 650 человек заменены 60 роботами-манипуляторами. Робототехника поможет очень быстро выполнять разовые или монотонные работы, улучшить снабжение производства, сократить время и стоимость изготовления конечной продукции. Без информационных технологий стекольная промышленность столкнулась со многими проблемами, такими как медленное производство, которое влияет на рост отрасли и снижает потребительский спрос. Высокая стоимость и незавершенность продукции, поскольку более ранние технологии требовали растяжения расплавленного стекла путем его вращения, выдувания или вытягивания.

Стекло — скрытая жемчужина углеродно-нейтрального будущего

Рабочие сортируют стекло для переработки после взрыва в августе 2020 года, повредившего более половины Бейрута

Стекло можно бесконечно перерабатывать без потери своих свойств. Почему же тогда большинство стран — за исключением европейских — по-прежнему тоннами закапывают большую часть своего стекла на свалку? По данным Агентства по охране окружающей среды США, в 2018 году только в Соединенных Штатах на свалки было выгружено почти 7 миллионов тонн стекла, что составляет 5,2% всех твердых бытовых отходов.

Стремление к сокращению использования пластмасс ускоряет поиск новых материалов, особенно для контейнеров, которые могут содержать жидкости. Но стекло — это существующий материал, который может стать звездой экономики с нулевым выбросом углерода.

Производство стекла во всем мире ежегодно производит не менее 86 миллионов тонн углекислого газа. Но большая часть этого может быть устранена при переработке стекла, а существующие технологии могут превратить производство стекла в практически безуглеродный процесс. Необходимо, чтобы страны перестали отправлять стекло на свалки и сделали переработку стекла обязательной.

Необходимо, чтобы страны перестали отправлять стекло на свалки и сделали переработку стекла обязательной.

Химия может сделать пластмассы устойчивыми, но это еще не все решение

Стекло производится путем нагревания известняка, песка и кальцинированной соды до 1500 °C. Это тепло исходит от природного газа, и на его долю приходится от 75% до 85% выбросов углерода при производстве стекла. Остальные выбросы являются побочным продуктом химических реакций между сырьем. Но некоторые из этих материалов можно заменить дробленым переработанным стеклом, известным как стеклобой. Когда стеклобой плавится, нет CO 2 освобожден. И печи не должны гореть так яростно, чтобы расплавить стекло, как расплавить сырье, что обеспечивает дополнительную экономию углерода. По данным Европейской федерации стеклотары (FEVE), промышленной группы, базирующейся в Брюсселе, увеличение количества стеклобоя в печи на 10 % снижает выбросы CO 2 на 5 % по сравнению с производством стекла исключительно из сырья.

Как и в случае большинства форм вторичной переработки, необходимо соблюдать некоторые оговорки. Стекло, используемое для изготовления окон, известное как плоское стекло, не может содержать примесей, в отличие от стекла, используемого во многих других областях. Так что невозможно расплавить банки из-под варенья, чтобы получить оконное стекло. Но из плоского стеклобоя можно сделать более плоское стекло.

Некоторые вопросы потребуют дальнейшего изучения. Например, правительствам необходимо будет знать денежную стоимость модернизации систем сбора и переработки стекла, чтобы они могли выделить соответствующие ресурсы. Кроме того, стекло тяжелее пластика, поэтому использование его в качестве замены, вероятно, увеличит транспортные расходы и выбросы, и это тоже необходимо понимать.

Бетон должен избавиться от своего колоссального углеродного следа

Когда дело доходит до переработки стекла, Европа с некоторым отрывом является самым передовым регионом в мире и стремится стать еще лучше. Исследователи могли бы изучить, как возникла европейская схема утилизации, ее сильные и слабые стороны и есть ли уроки для других стран. Три четверти стекла, используемого для изготовления таких контейнеров, как бутылки, собирается для переработки во всех 27 государствах-членах и в Соединенном Королевстве. В результате новое стекло, произведенное в Европейском союзе, уже содержит около 52% переработанного материала. Стеклотарная промышленность поставила перед собой цель собрать 90% всех отходов тарного стекла в ЕС к 2030 году.

Исследователи могли бы изучить, как возникла европейская схема утилизации, ее сильные и слабые стороны и есть ли уроки для других стран. Три четверти стекла, используемого для изготовления таких контейнеров, как бутылки, собирается для переработки во всех 27 государствах-членах и в Соединенном Королевстве. В результате новое стекло, произведенное в Европейском союзе, уже содержит около 52% переработанного материала. Стеклотарная промышленность поставила перед собой цель собрать 90% всех отходов тарного стекла в ЕС к 2030 году.

Но другие страны не там, где они должны быть. Кроме того, трудно найти данные о вторичной переработке стекла, отчасти потому, что большинство стран не отчитываются о том, что они делают. Кажется, не существует международного органа, который бы собирал данные о переработке стекла. Это нужно изменить.

Тем не менее, в настоящее время предпринимаются национальные усилия по улучшению показателей сбора и переработки. Соединенные Штаты перерабатывают в среднем только 31% своей стеклянной тары, но Институт стеклянной упаковки, торговая ассоциация, базирующаяся в Арлингтоне, штат Вирджиния, настаивает на увеличении этого показателя до 50% к 2030 году (для достижения этого 56% всех отходы стекла необходимо собирать). Точно так же проект, реализованный компанией Glass Recycling Company в Йоханнесбурге, увеличил уровень переработки в Южной Африке с 18% в 2005–2006 годах до 42% в 2018–2019 годах., в том числе стимулирование использования многоразовых бутылок. Но в других местах — например, в Бразилии, Китае и Индии — власти молчат или, по крайней мере, не сообщают о своих планах и амбициях.

Точно так же проект, реализованный компанией Glass Recycling Company в Йоханнесбурге, увеличил уровень переработки в Южной Африке с 18% в 2005–2006 годах до 42% в 2018–2019 годах., в том числе стимулирование использования многоразовых бутылок. Но в других местах — например, в Бразилии, Китае и Индии — власти молчат или, по крайней мере, не сообщают о своих планах и амбициях.

Большему количеству стран необходимо принять законы по сокращению отходов и, в конечном итоге, прекратить отправку стекла на свалки. Это автоматически создаст дополнительные стимулы для вторичной переработки стекла. Европа уже требует, чтобы 70% отходов строительства и строительных материалов перерабатывались. Оставшаяся часть в настоящее время используется в качестве заполнителя для заполнения дорог или других основных строительных процессов; это огромная трата ценного ресурса.

Литий-ионные аккумуляторы должны быть более экологичными и этичными

Углерод также можно сэкономить за счет обезуглероживания процесса плавления химической смеси во время производства. Демонстрационный проект под названием «Печь для будущего», которым руководит FEVE, производит стекло, используя электричество вместо природного газа для нагрева переработанного стеклобоя. Если бы источник электроэнергии был полностью обезуглерожен, это означало бы, что весь процесс производства стекла был бы фактически безуглеродным.

Демонстрационный проект под названием «Печь для будущего», которым руководит FEVE, производит стекло, используя электричество вместо природного газа для нагрева переработанного стеклобоя. Если бы источник электроэнергии был полностью обезуглерожен, это означало бы, что весь процесс производства стекла был бы фактически безуглеродным.

Стекло – незаменимый материал. И вполне возможно, что его производство станет почти безуглеродным за относительно короткое время. Но требуется законодательство, чтобы гарантировать, что он правильно собран и переработан, и что он не окажется на свалке. Необходимо помочь сообществам и компаниям создать инфраструктуру для сбора и переработки стекла. Ответы есть, и они относительно просты. Их нужно применять на практике — и мы все можем поднять за это бокалы.

Производство стеклянной упаковки — FEVE

Кто мы

Европейская промышленность по производству стеклянной упаковки предлагает своим клиентам в Европе и во всем мире широкий ассортимент стеклянной тары для продуктов питания, напитков, парфюмерии, косметики и фармацевтических препаратов. Располагая более чем 160 производственными площадками по всей Европе, эта отрасль вносит важный вклад в экономику Европы и обеспечивает работой около 125 000 человек, создавая множество рабочих мест по всей цепочке поставок.

Располагая более чем 160 производственными площадками по всей Европе, эта отрасль вносит важный вклад в экономику Европы и обеспечивает работой около 125 000 человек, создавая множество рабочих мест по всей цепочке поставок.

Стекольная промышленность стремится сделать производство стекла более устойчивым и работает с клиентами над разработкой инновационной и экологически чистой упаковки. Ежегодно отрасль инвестирует 610 миллионов евро в декарбонизацию, энергоэффективность и модернизацию заводов для достижения климатической нейтральности. В то время как производство стекла продолжает расти, потребление энергии сократилось почти на 50% за 40 лет, а выбросы CO2 сократились на 70% за 50 лет.

FEVE – Голос европейской стекольной промышленности

FEVE – Европейская федерация тарного стекла – была основана в 1977 году и является официальным голосом стекольной промышленности в Европе. Около 60 корпоративных членов, принадлежащих примерно к 20 независимым бизнес-группам, продвигают стекло как идеальный упаковочный материал благодаря его уникальным экологическим, экономическим и социальным преимуществам. Узнайте больше об истории FEVE, членах и партнерах федерации.

Узнайте больше об истории FEVE, членах и партнерах федерации.

Федерация обеспечивает информирование членов о разработках ЕС в области оценки жизненного цикла, инициативах по упаковке и отходам упаковки, разработках в области устойчивого производства и потребления, Европейской схеме торговли квотами на выбросы, REACH и многих других досье. Вы можете узнать больше о наших позициях и политике здесь.

Наш манифест

Мы поставили перед собой задачу производить стекло, которое создает лучшее будущее – мир, в котором планета и люди здоровее и счастливее, чем сегодня. В нашем Манифесте изложены наши приоритеты и видение стеклянной упаковки, а также способы их достижения. Это письменное отражение того, кто мы есть. Откройте для себя наши основные принципы и философию.

Наши заводы-участники

Стеклянная упаковка — это местная промышленность. Фактически, в 2021 году более 83,3 миллиарда бутылок и банок было произведено на заводах-изготовителях в более чем 20 европейских странах, Швейцарии и Турции, что делает его одним из крупнейших центров производства стеклянной тары в мире.

Подготовленная шихта начинает подвергаться воздействию высоких температур, вследствие которых компоненты окончательно сплавляются и превращаются в однородную расплавленную массу. На этой стадии происходит масса сложных химических реакций с выделением различных газов. Сам процесс проходит в специальных печах, куда постепенно добавляется новая порция шихты взамен готовой стекломассы;

Подготовленная шихта начинает подвергаться воздействию высоких температур, вследствие которых компоненты окончательно сплавляются и превращаются в однородную расплавленную массу. На этой стадии происходит масса сложных химических реакций с выделением различных газов. Сам процесс проходит в специальных печах, куда постепенно добавляется новая порция шихты взамен готовой стекломассы; 5 мм

5 мм