Силикатные блоки для перегородок плюсы и минусы: Плюсы и минусы пазогребневых силикатных блоков

- Силикатные блоки: виды, характеристики, преимущества и недостатки

- Что такое силикатный блок

- Основные характеристики силикатного блока

- До -30% на первый заказ

- Виды блоков

- До -30% на первый заказ

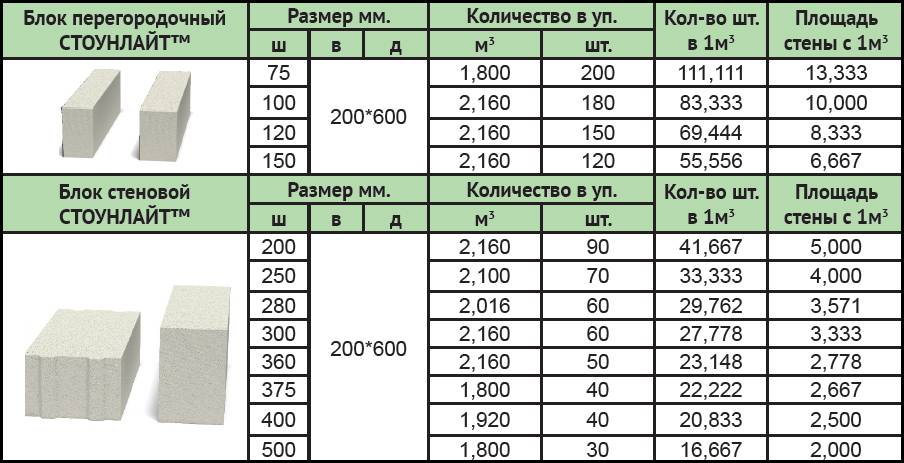

- Размеры силикатных блоков

- Особенности силикатного блока

- До -30% на первый заказ

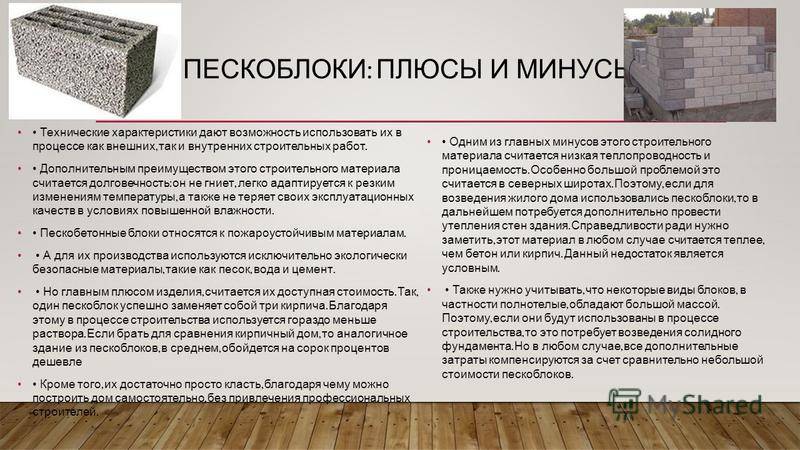

- Преимущества и недостатки силикатных блоков

- До -30% на первый заказ

- Советы строителям

- До -30% на первый заказ

- плюсы и минусы, размеры, характеристики, монтаж перегородок

- что такое, из чего делают, размер, вес и плотность

- Плюсы и минусы использования изоляции из силиката кальция в вашем проекте

Силикатные блоки: виды, характеристики, преимущества и недостатки

Силикатный перегородочный блок – один из новых видов строительных материалов, набирающий популярность в России, используемый для возведения наружных стен и внутренних перегородок.

Что такое силикатный блок

Силикатный блок представляет собой легкий и прочный стеновой материал, который изготавливается из чистых природных материалов (извести, песка и воды). Он обладает высоким показателем звукоизоляции, а также, благодаря пористой структуре обладает теплоизоляционными свойствами. Применение данного сырья обширное – возведение жилых домов, гаражей, хозяйственных сооружений, складских и офисных помещений.

Основные характеристики силикатного блока

О чем необходимо задуматься на этапе подбора материала для строительства?

На этапе строительства и возведения стен необходимо учитывать тот факт, что материал должен соответствовать следующим требованиям: Во-первых, он должен быть достаточно прочным, во-вторых, плотным и наконец, практичным.

Силикатный блок отвечает всем заявленным требованиям.

До -30% на первый заказ

Виды блоков

Рассмотрим, на какие основные категории делится силикатный блок:

- Конструкционные блоки. Их применяют при возведении жилых и общественных зданий, промышленных объектов. Плотность такого материала составляет не менее 700 кг/м куб.;

- Конструкционно-теплоизоляционные. Этот тип используют при обустройстве несущих стен в малоэтажных зданиях;

- Теплоизоляционные. Их используют для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях

До -30% на первый заказ

Размеры силикатных блоков

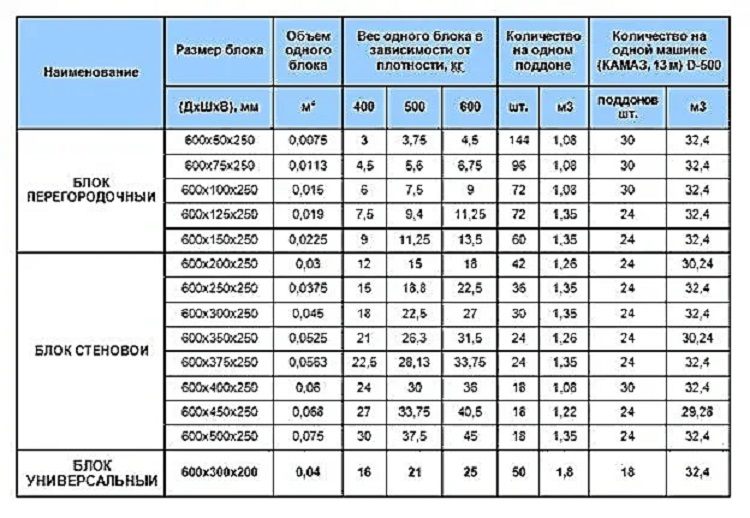

На строительных рынках представлена широкая линейка стройматериалов, но одним из немаловажных технических параметров, которые учитываются при выборе, является размер.

Размеры силикатных блоков распределяются в значениях

от 500 до 600 мм по длине;

от 200 до 250 мм по высоте;

от 200 до 600 мм по ширине

Особенности силикатного блока

Остановившись на выборе изделия из силиката, следует учитывать тонкости использования данного материала. От этих знаний напрямую зависит, как долго прослужит здание или сооружение.

От этих знаний напрямую зависит, как долго прослужит здание или сооружение.

- морозостойкость — наличие пористой структуры позволяет зданию не бояться резких температурных перепадов, однако блок нельзя применять во влажном климате. При подобных условиях он становится хрупким и склонен крошиться

- количество содержания цемента. Следует внимательно изучить эту информацию по изделию. Чем больше цемента в составе – тем меньше влаги он впитывает в себя (сведения указаны на упаковке)

- усадка. Строительное вещество дает хорошую усадку. Нужно учитывать этот факт

- радиационный фон. Для того, чтобы избежать покупку некачественного материала, профессионалы советуют замерить уровень радиационного фона. Для этого необходимо воспользоваться бытовым дозиметром

- пыль. При работе с этим материалом будьте готовы к большому скоплению строительной пыли. Уборка будет долгой и упорной

До -30% на первый заказ

Преимущества и недостатки силикатных блоков

Основными достоинствами изделий из силиката считаются:

- прочность — из такого материала возводят стены до девятиэтажного уровня

- простота кладочных работ

- идеальная геометрия – ровная поверхность с минимальными отклонениями в размере

- экологически чистый материал природного происхождения.

В состав исходного сырья входит цемент, песок, известь и вода.

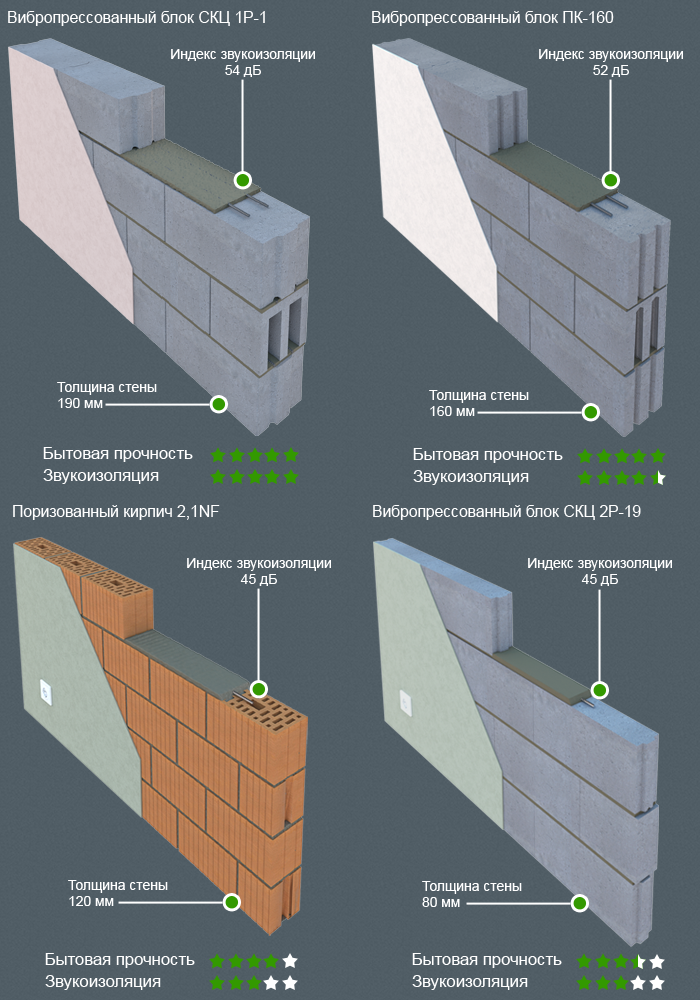

В состав исходного сырья входит цемент, песок, известь и вода. - звукоизоляция. Этот материал отличается самым высоким индексом по данному показателю на рынке строительных блоков

- экономия на отделочных работах. За счет своей идеальной формы уменьшается потребность в дополнительном оштукатуривании.

- скорость возведения, благодаря размерам и системы соединения «паз-гребень»

При всех своих положительных качествах имеется и ряд недостатков:

- утяжеление материала (масса на кубометр равно 1200 кг)

- дополнительное утепление и облицовка

- гидроизоляция, при условии использования материала в помещениях с повышенным уровнем влажности

До -30% на первый заказ

Советы строителям

Подведем итог:

При использовании в строительстве силикатного блока избегайте:

- объектов с высоким уровнем влажности;

- начальные ряды кладки ведите выше уровня снежного покрова.

Это поможет избежать разрушения материала;

Это поможет избежать разрушения материала; - до начала использования силикатного блока, проложите несколько рядов керамики или другого строительного материала

Успехов в работе!

До -30% на первый заказ

плюсы и минусы, размеры, характеристики, монтаж перегородок

Стремительное развитие строительных технологий привело к тому, что едва ли не каждый год появляются новые строительные материалы. Пазогребневые плиты появились на рынке сравнительно недавно, но уже успели занять свое место как в частных, так и в промышленных постройках.

В соответствующих разделах статьи будут рассмотрены технические характеристики, особенности и виды пазогребневых плит, оценены плюсы и минусы возводимых из этого материала перегородок. Отдельно приведен перечень ведущих изготовителей и даны рекомендации по монтажу.

Что это такое?

Пазогребневые плиты (ПГП) представляет собой гипсовую или силикатную панель, используемую для монтажа межкомнатных и прочих перегородок. Точность и простоту укладки обеспечивают имеющиеся на торцах шипы и пазы, позволяющие точно сориентировать положение блоков между собой.

Точность и простоту укладки обеспечивают имеющиеся на торцах шипы и пазы, позволяющие точно сориентировать положение блоков между собой.

Гипсовые модификации ПГП производят методом литья из строительного гипса с маркировкой Г-4 или Г-5. Для повышения эксплуатационных свойств в гипсовую смесь добавляются пластификаторы и гидрофобные компоненты.

Силикатные панели изготавливают по специальной технологии из смеси негашеной извести и песка. Как и гипсовые пазогребневые плиты, силикатные блоки содержат гидрофобные составляющие и пластификаторы.

Разновидности ПГП

В зависимости от состава рабочей смеси, различают стандартные и водостойкие блоки. Водостойкие панели содержат примеси в виде гранулированного доменного шлака и портландцемента и имеют характерный зеленый оттенок. Использование обычных пазогребневых панелей в местах с высокими показателями влажности не допускается.

Как гипсовые, так и силикатные блоки могут иметь монолитную и пустотную структуру.

Плита пазогребневая полнотелая

Эта разновидность ПГП характеризуется большей механической прочностью, однако существенно уступает пустотелым аналогам в тепло- и звукоизоляционных свойствах. Вполне естественно, что полнотелые блоки оказывают большее давление на опорную поверхность. В противовес этому можно поставить большую несущую способность таких плит.

Пустотелые пазогребневые плиты

Применение полых ПГП целесообразно в зданиях, требующих высокой степени звукоизоляции, прежде всего в детских и лечебных учреждениях. Высокие теплоизоляционные показатели позволяют использовать материал для дополнительной теплоизоляции наружных стен постройки.

Окончательный выбор между полыми и монолитными ПГП следует делать с учетом следующих факторов:

- монолитные блоки подойдут если к перегородке планируется крепить навесные шкафы, полочки и различные элементы интерьера;

- если перекрытия обладают достаточной прочностью и жесткостью, а к звукоизоляции особых требований не предъявляются, целесообразно использование монолитных ПГП;

- в тех случаях, когда перегородку необходимо установить на деревянные перекрытия или на уложенный на лагах настил предпочтение следует отдать более легким пустотелым панелям.

Технические характеристики пазогребневых плит

Прежде чем сделать окончательный выбор между гипсовой и силикатной перегородкой, необходимо оценить предполагаемые условия эксплуатации, определить значение и интенсивность механических воздействий на перегородку. Технические параметры различных пазогребневых панелей приведены в соответствующих таблицах.

Технические характеристики гипсовых ПГП:

|

Наименование

|

Ед. изм.

|

Обычные ПГП

|

Влагостойкие ПГП

|

|

Удельный вес

|

Кг/м3

|

1400

|

1100

|

|

Водопоглощающая способность

|

%

|

27 — 33

|

5

|

|

Марка

|

|

М 35

|

М 50

|

|

Габаритные размеры

|

мм

|

668х500х80

|

668х500х80

|

Технические характеристики силикатных ПГП:

|

Наименование

|

Ед.

|

Значение

|

|

Марка

|

|

М 150

|

|

Водопоглощающая способность

|

%

|

13,7

|

|

Удельный вес

|

кг/м3

|

1226 — 1875

|

Механические характеристики гипсовых ПГП:

|

Параметры

|

Ед.

|

Обычные ПГП

|

Влагостойкие ПГП

|

|

Материал

|

|

Гипс строительный Г-5

|

Гипс строительный Г-5

|

|

Габаритные размеры

|

мм

|

665х500х80

|

665х500х80

|

|

Цветовая гамма

|

|

Белая

|

Светло зеленая

|

|

Вес одного блока

|

кг

|

28

|

28

|

|

Вес перегородки

|

кг/м2

|

83

|

83

|

|

Удельный вес

|

Кг/м3

|

1000

|

1000

|

|

Предел прочности при сжатии

|

МПа

|

4,6

|

4,6

|

|

Предел прочности при изгибе

|

МПа

|

2,2

|

2,2

|

|

Водопоглощение

|

%

|

25 — 27

|

5

|

|

Огнестойкость

|

часов

|

Не менее 2,6

|

Не менее 2,6

|

Размеры пазогребневых плит по ГОСТу и ТУ:

|

Наименование и ТУ

|

|

Количество плит в 1 м2

|

Масса, кг

| ||

|

Длина, мм

|

Ширина, мм

|

Толщина, мм

| |||

|

Обычные ГОСТ 6428 — 83

|

600

|

300

|

80

|

5,6

|

15

|

|

Обычные ГОСТ 6428 — 83

|

100

|

20

| |||

|

Влагостойкие

ТУ 574200352983495 — 2012

|

80

|

15

| |||

|

Влагостойкие

ТУ 574200352983495 — 2012

|

100

|

20

| |||

Достоинства и недостатки

Пазогребневые плиты получили широкое распространение благодаря следующим преимуществам:

- малому удельному весу;

- простоте и скорости монтажа;

- доступной стоимости.

Как это ни прискорбно, но согласно отзывам профессиональных строителей и обычных потребителей, недостатков у пазогребневых плит существенно больше чем достоинств. Складывается впечатление, что заявленные производителями свойства не более чем дешевый рекламный трюк:

- перед монтажом необходимо тщательно выравнивать основание;

- укладку блоков нужно производить вдвоем;

- большое количество отходов;

- при резке и последующей доводке количество мелкодисперсной пыли превышает все допустимые нормы;

- даже влагостойкие панели, несмотря на увещевания производителей, боятся воздействия влаги.

- В процессе укладки необходимо тщательно контролировать расположение блоков.

Следует так же отметить, что отрицательных отзывов заметно больше чем положительных.

Технология возведения перегородок из пазогребневых плит

Как правило, перед тем как приступить непосредственно к монтажу, нужно выполнить следующие подготовительные работы:

- оценить качество и горизонтальность опорной поверхности, при необходимости, устранить дефекты и нивелировать основу;

- с помощью лазерного уровня или отвеса произвести разметку будущей перегородки с учетом дверных и оконных проемов;

- в местах соприкосновения ПГП с основанием и ограничивающими стенами необходимо проклеить демпфирующую пробковую прослойку.

Укладка опорного ряда

От точности установки первого ряда зависит качество монтажа всей будущей перегородки, поэтому к монтажу опорного ряда следует относится с особым вниманием. Ниже приведена последовательность работ по укладке первого ряда:

- Шипы у ПГП укладываемых в нижний ряд удаляются с помощью болгарки или ножовки, после чего плоскость обрабатывается специальным рубанком по гипсу;

- На поверхность уплотнителя наносится выбранный клеевой состав. Чаще всего для монтажа перегородок используется специальный гипсополимерный клей;

- Используя монтажный уголок или изогнутую перфорированную скобу, устанавливаемую в пазы, с помощью саморезов и дюбелей блок фиксируют относительно основания и ограничивающих стен;

- Все последующие блоки первого ряда монтируются так же, с той лишь разницей, что фиксация панели уголком или скобой осуществляется только к опорной поверхности.

Важно! Монтаж следующего блока следует проводить только после схватывания клея. В противном случае возможно нарушение целостности конструкции.

В противном случае возможно нарушение целостности конструкции.

Укладка основной части перегородки

Монтаж обязательно производится со смещением (по аналогии с обыкновенной кирпичной кладкой). Для этого примыкающая к стене плита разрезается пополам и устанавливается в паз предыдущего ряда. После установки, как и при укладке первого ряда, производится крепление к ограничивающей стене.

Клей разводится несколько реже чем при укладке первого ряда и наносится на нижние и боковые грани блоков. Для уменьшения влагопоглощения торцевые поверхности плит можно обработать грунтовкой глубокого проникновения.

Важно! После установки каждого блока необходимо контролировать вертикальный и горизонтальный уровень, а также расположение плиты относительно разметки.

Монтаж последнего ряда

После укладки последнего ряда расстояние от верхней грани блока до потолка должно составлять от 1 до 3 см, при необходимости плита подрезается до нужного размера. После полного высыхания клеевого состава оставшийся зазор заполняется монтажной пеной. После застывания пены излишки удаляются с помощью острого ножа.

После застывания пены излишки удаляются с помощью острого ножа.

Возведение перегородок имеющих дверной проем

Технология укладки первого и последующих рядов при наличии проема практически не изменяется. Различие заключается в укладке пазогребневых блоков непосредственно над проемом.

Как показывает опыт, если ширина проема не превышает 80 см, и расстояние от потолка до верхней части проема соответствует одному ряду, допускается укладка панелей непосредственно на дверную коробку.

Если же проем шире 80 см, либо над ним будет располагаться несколько рядов ПГП, необходимо установить несущую перемычку из швеллера или толстого бруса. Последовательность работ по устройству дверного проема следующая:

- При достижении верхнего уровня проема в плитах с помощью ножовки вырезаются пазы глубиной 100 – 150 мм.

Высота паза зависит от толщины перемычки;

Высота паза зависит от толщины перемычки; - Внутренняя поверхность паза обильно смазывается клеем, после чего устанавливается перемычка. Излишки клея удаляются шпателем сразу, поскольку после застывания клеевого состава сделать это будет гораздо сложнее.

- После полного высыхания клея, на перемычку укладывается необходимое количество блоков.

Наружные углы укрепляются с помощью перфорированного алюминиевого наугольника. Для удобства крепления можно использовать степлер, после чего уголок шпатлюется таким образом, что видимой остается специальный выступ. Армирование внутренних углов производится с помощью сетки, изготовленной из стекловолокна.

Перед проведением финишных отделочных работ (шпатлевки, поклейки обоев, покраски и т.д.) перегородку обрабатывают грунтовкой глубокого проникновения.

Ведущие производители

Среди лидеров в производстве пазогребневых панелей можно выделить следующие отечественные компании:

Русеан

Предприятие специализируется на выпуске строительных материалов более 15 лет. Основной продукцией являются пазогребневые плиты, сухие строительные смеси, различные виды гидроизоляционных смесей, шпатлевка, алебастр и т.д. Главные производственные мощности расположены в Московской области.

Гипсополимер

Предприятие было основано в 1953 г. в Перми. В настоящее время компания «Гипсополимер» представляет два бренда: «Гипсополимер» и «Гарант». Основное направление деятельности предприятия — выпуск стандартных и влагостойких ПГП, листовых материалов и широкого спектра сухих строительных смесей.

Пешеланский гипсовый завод

Предприятие расположено в г. Арзамасе Нижегородской обл. Одной из особенностей компании является полный цикл производства, от добычи сырья до реализации готовой продукции. На отечественном рынке строительных материалов Пешеланский гипсовый завод представляет пазогребневые блоки, листовые материалы и сухие строительные смеси на гипсовой основе.

На отечественном рынке строительных материалов Пешеланский гипсовый завод представляет пазогребневые блоки, листовые материалы и сухие строительные смеси на гипсовой основе.

Свердловский завод гипсовых изделий

История предприятия началась в 1957 г. в Екатеринбурге. С тех пор предприятие постоянно совершенствовало технологию производства, повышало качество и увеличивало ассортимент выпускаемой продукции. В настоящее время Свердловский завод гипсовых изделий является одним из ведущих производителей ПГП, тротуарной плитки и сухих строительных смесей.

Судя по отзывам потребителей, отношение к пазогребневым плитам довольно неоднозначно. Наряду с существенными достоинствами, им свойственны не менее существенные недостатки. Учитывая все выше изложенное, можно с уверенностью сказать, что монтаж межкомнатных перегородок из гипсокартона менее трудоемок, обеспечивает лучшие показатели звуко- и теплоизоляции. Кроме того, масса суммарный вес перегородки из гипсокартона на порядок меньше чем перегородки возведенной из пазогребневых плит.

что такое, из чего делают, размер, вес и плотность

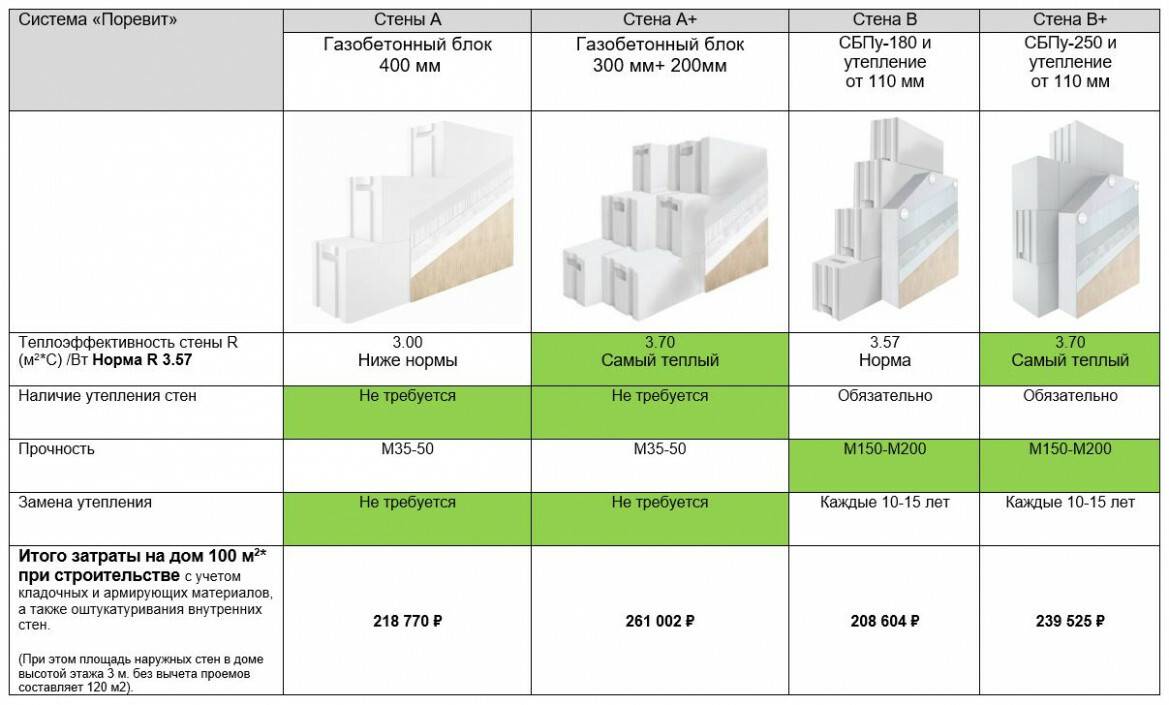

В сфере малоэтажного строительства стали популярны газосиликатные блоки. Благодаря своей пористой структуре материал обеспечивает отличную энергоэффективность здания. Легкие блоки с четкой геометрией позволяют быстро возводить стены и перегородки, сокращая сроки строительства. Чтобы дом был прочным и надежным, необходимо правильно выбрать газосиликат, учесть его характеристики и недостатки.

Содержание

- Особенности материала

- Отличия от газобетона

- Преимущества и недостатки газосиликатных блоков

- Разновидности газосиликатных блоков

- Назначение

- Товар тип

- Размеры и масса

- Состав и технология производства строительные материалы

- Критерии выбора

Характеристики материала

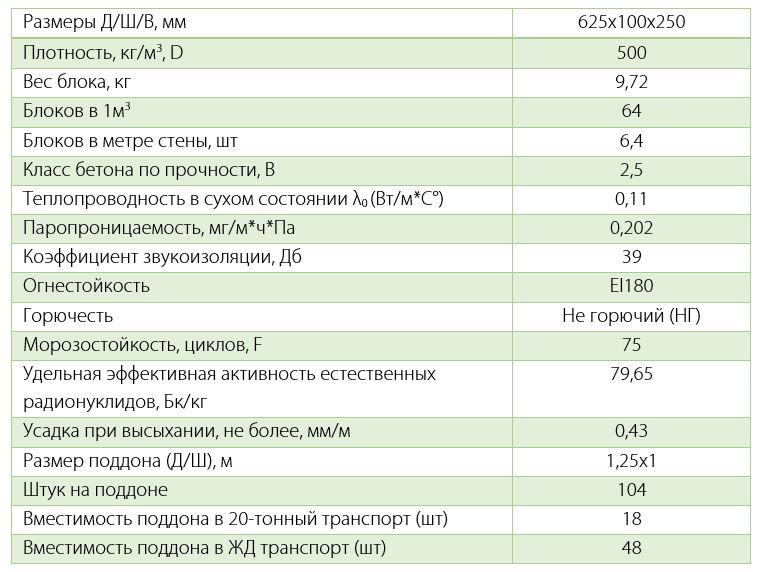

Газосиликат разновидность газобетона автоклавного твердения … Теплоизоляционный и конструкционный материал с пористой структурой. Наличие заполненных воздухом ячеек придает блокам улучшенные тепло- и звукоизоляционные свойства , снижает их массу. Пористая структура создается добавлением в смесь пенообразователя — алюминиевой пудры .

Наличие заполненных воздухом ячеек придает блокам улучшенные тепло- и звукоизоляционные свойства , снижает их массу. Пористая структура создается добавлением в смесь пенообразователя — алюминиевой пудры .

В отличие от других газобетонов (пенобетон, газобетон) основой силикатный газобетонный блок является известь с добавками кремнезема , а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий , но повышает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/м³ , его применяют при строительстве высотных зданий.

Основные характеристики :

- теплопроводность — 0,14 Вт/м*С;

- паропроницаемость — 0,17-0,3;

- морозостойкость — 25-100 циклов;

- плотность — D200-D700;

- водопоглощение — 25-30%.

Срок службы газосиликата более 50 лет … Стандартный размер блока позволяет произвести точный предварительный расчет необходимого материала и клеевой смеси. Стоит учитывать хрупкость изделий и возможность их повреждения при транспортировке и разгрузке.

Отличия от газобетона

Газосиликатные и газобетонные блоки являются видами ячеистых бетонов. Их объединяет схожих характеристик:

- пористая структура;

- легкий вес;

- низкая теплопроводность.

Разница между блоками заметна в составе и технологии изготовления. Газосиликат на основе смеси извести и добавок кремнезема … Также используется в его производстве песок, вода и алюминиевая пудра . Количество цемента в смеси минимально или полностью отсутствует. Газобетон отличается повышенным содержанием портландцемента (до 70%) В остальном ингредиенты материалов аналогичны. Блоки легко отличить по цвету:

Количество цемента в смеси минимально или полностью отсутствует. Газобетон отличается повышенным содержанием портландцемента (до 70%) В остальном ингредиенты материалов аналогичны. Блоки легко отличить по цвету:

- газобетон — серый;

- газосиликат — белый.

Производство газобетона осуществляется двумя способами: автоклавным и безавтоклавным. Газобетон можно делать любым из них, а 9Газосиликат 0029 требует обязательной обработки паром под давлением в автоклаве . По теплоизоляционным характеристикам, устойчивости к сжатию и промерзанию силикатный бетон превосходит аналог на цементно-песчаной основе. Также к его преимуществам можно отнести четкую геометрию блоков; при укладке получаются тонкие швы, минимизирующие потери тепла.

Прочность материала позволяет строить большие, крепкие дома

Поризованные блоки широко применяются в строительстве благодаря комплексу достоинства :

- Коэффициент тепловых потерь составляет 0,1-0,16 Вт/м*С.

Низкий показатель обеспечивает структура материала — наличие внутри воздушных пор.

Низкий показатель обеспечивает структура материала — наличие внутри воздушных пор. - Пористая структура позволяет гасить звуковые волны, предотвращая проникновение шума в помещение.

- Благоприятный микроклимат — газобетон — паропроницаемый строительный материал, позволяющий естественным образом регулировать уровень влажности в доме. При его производстве не используются вредные компоненты; по экологической безопасности газосиликат сравним с древесиной.

- Габариты изделия (600х250х150-500) позволяют возводить здание ускоренными темпами. Правильная геометрическая форма сокращает время примерки, размеры швов. Материал легко обрабатывается, его можно резать ножовкой, что позволяет использовать изделия при возведении конструкций сложной формы.

- Вес изделий зависит от плотности и размера, минимальный показатель 5 кг, максимальный 40 кг. Газоблок весит почти в 3 раза меньше кирпича занимает тот же объем.

- Материал, в зависимости от плотности, может быть использован для строительства малоэтажных и высотных зданий.

- Газобетон не воспламеняется при воздействии открытого огня , способен без повреждений выдерживать температуру до 400°С.

Одним из важнейших моментов при выборе материала для строительства дома является его стоимость. Газосиликат доступен по цене, его использование позволяет снизить затраты на утепление стен и устройство фундамента.

Для хорошей адгезии необходимо использовать специальные смеси.

недостатки газосиликатных блоков:

- Пористость бетона приводит к активному водопоглощению … Излишняя влага снижает его прочность, способствует распространению грибков и плесени на поверхности блоков. Для предотвращения проблем требуется внешняя и внутренняя отделка.

- Стены со временем могут провиснуть , что приведет к растрескиванию.

Важно правильно выбрать и смонтировать фундамент дома.

Важно правильно выбрать и смонтировать фундамент дома. - Блоки не рассчитаны на неравномерную нагрузку, могут ломаться при изгибе … При транспортировке и укладке учитывать недостаточную механическую прочность материала. Также есть сложности с креплением крепежа на стены … Ячеистая структура бетона не позволяет использовать обычные дюбели. При необходимости размещения подвесной мебели, фасадной отделки и других предметов рекомендуется использовать специальные дюбели с рифленой (рифленой) поверхностью, равномерно распределяющей нагрузку.

- При отделке строители сталкиваются с невозможностью использовать недорогой цементно-песчаный состав из-за плохой адгезии к стенам. Оштукатуривать дом нужно специальными смесями на основе гипса.

Не всегда материал виноват в появлении трещин. Накопление влаги с последующим промерзанием и растрескиванием провоцирует нарушение технологии строительства а.

Блоки на участке и при возведении стен пропитываются лишней влагой. Если сразу после окончания строительства проводить отделочные работы с использованием пароизоляционных материалов и растворов, вода запирается внутри. При отрицательных температурах он превращается в лед и разбивает газосиликат.

Низкая теплопроводность

Звукоизоляционные свойства

Паропроницаемость

Увеличенные размеры и четкие формы

Легкий вес

Прочность

Пожаробезопасность

90 002 Высокая гигроскопичность

Усадка

Хрупкость

Низкая адгезия к штукатурке

Низкая морозостойкость

Разновидности газосиликатных блоков

Продукция классифицируется по нескольким параметрам:

Назначение

Характеристики газосиликата разной плотности

Область применения материала зависит от плотности и прочности на сжатие:

- D1000-1200 кг/м³ — конструкционный, рассчитанный на большие нагрузки;

- D500-900 кг/м³ — конструкционная и теплоизоляция широко применяются для кладки стен;

- D200-500 кг/м³ — теплоизоляционные применяются для теплоизоляции конструкций, строительства одноэтажных зданий.

Изделия значительно различаются по теплоизоляции и прочности. Увеличение плотности пропорционально надежности блоков, но снижается способность удерживать тепло.

Тип изделия

По комплектации и конструктивным особенностям блоки бывают нескольких типов:

- прямолинейные с ровными гранями;

- прямой с выемками для захвата руками;

- пазогребневый — имеет систему запирания паз-гребень;

- П-образный — блок для перемычек и создания армированных поясов;

- Перегородка — изделия уменьшенной толщины.

Газосиликат с пазогребневой системой дороже обычных стеновых блоков. Эффективность замка невелика, поэтому от таких изделий можно отказаться при ограниченном бюджете.

Размеры и масса

Параметры строительных материалов регламентируются ГОСТом, продукция выпускается нескольких типоразмеров. Их максимальные размеры: 625х500х500 мм . .. Производители предлагают блоки для стен:

.. Производители предлагают блоки для стен:

- длина — 600, 625 мм;

- ширина — 200-500 мм с шагом 50 мм;

- высота — 200, 250, 300 мм.

Блоки перегородочные со стандартной высотой и длиной имеют половинный показатель ширины — 100-150 мм. П-образные изделия короче стеновых, их длина составляет 500 мм.

Масса газосиликата зависит от размера и марки плотности, минимальная 5 кг, максимальная 40 кг. По стандартам ГОСТ изделия могут иметь отклонения в размерах: длина до 3 мм, ширина – 2 мм, высота – 1 мм. Точная геометрия позволяет укладывать блоки на тонкий слой клея.

Состав и технология производства строительных материалов

Газосиликатный блок состоит из минерального сырья и воды. Основные компоненты смеси :

- известь негашеная;

- песок кварцевый;

- Портландцемент;

- гипс;

- алюминиевая пудра;

- зола или шлак с высоким содержанием силикатов кальция и магния;

- вода.

На подготовительном этапе песок просеивают и измельчают до фракционного состояния, близкого к размерам порошкообразных составляющих. Известь также проходит процедуру дробления. Алюминиевый порошок, являющийся источником газовыделения, смачивают водой до получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки разной плотности.

Технология изготовления:

- Компоненты (песок, известь, портландцемент, гипс, вода) п смешанные 2-5 минут до однородности.

- В смеситель вводят суспензию алюминиевой пудры для запуска процесса газации. Температура газобетонного раствора 40-45°С.

- Следующий этап — формовка … Смесь заливают в формы, обработанные смазкой. В них раствор набухает, достигая расчетного объема. Газообразование происходит в результате реакции алюминия и водного раствора извести.

Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После набухания продукт оставляют на 3-4 часа для созревания.

Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После набухания продукт оставляют на 3-4 часа для созревания. - Газосиликат монолитный подается на участок разделки … Работа ведется с помощью специальных струн, разрезающих массив по горизонтали и вертикали. При необходимости на концах изделий формируется замок паз-гребень. От аккуратности работы зависит точность геометрической формы и размеров блоков.

- Нарезанный массив помещают в автоклавы , где происходит обработка паром при температуре 180-200°С при давлении 12 атмосфер. Продолжительность процедуры 12-14 часов.

- После термовлажностной обработки продукция отгружается на деревянные поддоны … В качестве упаковки используется термоусадочная пленка для защиты от повреждений при транспортировке и воздействия влаги.

Продукция хранится штабелями на ровной площадке с обязательным использованием поддонов.

В случае самостоятельного изготовления газосиликатных блоков автоклавирование часто заменяют набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия имеют меньшую стоимость, но их прочность не соответствует ГОСТу.

Критерии выбора

При покупке необходимо обратить внимание на точность форм, наличие сколов

Перед покупкой строительного материала необходимо определиться с его назначением … Изделия малой плотности ( d300-500) для утепления стен, строительства малоэтажных домов, хозяйственных построек и гаражей. Блоки высокой плотности можно использовать для строительства высотных зданий. Толщина изделий напрямую влияет на уровень теплозащиты. Несущие стены следует строить из газосиликата 375-400 мм, самонесущие — от 300 мм, а для перегородок достаточно 100-150 мм.

Газосиликатные блоки заводского изготовления отличаются высоким качеством. В основном предлагается продукция 1 марки с минимальными отклонениями по геометрии и количеству сколов не более 5%. В изделиях 2 разновидности допускается бой 10%, но они обойдутся дешевле и могут быть использованы для стен с последующей облицовкой. Блоки должны иметь маркировку , включающую информацию:

- марка;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.

Валера

Голос строительного гуру

Задать вопрос

Качественный материал определяется по внешнему виду: он должен быть однородного белого цвета, поверхность гладкая и ровная. Существенной разницы в качестве продукции ведущих марок, производящих газосиликат, нет. Стоимость блоков различается из-за транспортных расходов, степени осведомленности компании.

Стоимость блоков газосиликатных

Плюсы и минусы использования изоляции из силиката кальция в вашем проекте

Поиск правильного решения по изоляции для вашего промышленного применения может оказаться более сложной задачей, чем вам хотелось бы, если вы учтете все, что должна делать ваша изоляция. Один продукт может обеспечивать лучшую теплозащиту, другой изоляционный материал может быть водостойким, а третий более безопасным для окружающей среды или просто более долговечным. Что, если ваше приложение требует, чтобы вы не жертвовали ни одной из этих областей?

Один продукт может обеспечивать лучшую теплозащиту, другой изоляционный материал может быть водостойким, а третий более безопасным для окружающей среды или просто более долговечным. Что, если ваше приложение требует, чтобы вы не жертвовали ни одной из этих областей?

Изоляция из силиката кальция делает все, что вам нужно, и даже больше. Давайте углубимся в то, что представляет собой этот изоляционный материал и почему он так эффективен в различных областях применения.

Что такое силикатная изоляция?

Изоляция из силиката кальция, или CalSil, представляет собой изоляционный материал со структурной целостностью при высоких температурах, высокой прочностью на сжатие и защитой от коррозии. Он используется для изоляции высокотемпературных труб и оборудования, а также для обеспечения огнестойкости и устраняет общие опасения по поводу целостности изоляции.

Изоляция из силиката кальция состоит из неорганических, негорючих, не содержащих асбеста материалов. Минеральные волокна или целлюлозные волокна превращаются в пульпу, формуются и отверждаются при высоких температурах перед тем, как из CalSil формируются блоки, колена, доски и сегменты.

Минеральные волокна или целлюлозные волокна превращаются в пульпу, формуются и отверждаются при высоких температурах перед тем, как из CalSil формируются блоки, колена, доски и сегменты.

Использование изоляции из силиката кальция

Поскольку изоляция из силиката кальция хорошо известна своей долговечностью, она используется для изоляции двух противоположных областей спектра применения: высокотемпературных или вызывающих коррозию применений. Изоляция из силиката кальция идеально подходит для широкого спектра применений, таких как коммерческие и промышленные. 9№ 0003

CalSil — это рабочая лошадка для различных нужд в изоляции. Однако, каким бы прочным ни был материал, у изоляции из силиката кальция есть как плюсы, так и минусы.

Плюсы изоляции из силиката кальция

Лучшее в силикат кальция то, что он защищает трубы и другие компоненты многими способами. Добавьте к этому тот факт, что он, как правило, прост в использовании, и это делает его очень востребованным изоляционным решением. Давайте рассмотрим несколько причин, по которым изоляция из силиката кальция превосходит альтернативы.

Давайте рассмотрим несколько причин, по которым изоляция из силиката кальция превосходит альтернативы.

1. Противопожарная защита

Изоляция из силиката кальция состоит из негорючего материала, что позволяет ей выдерживать воздействие огня. В случае пожара CalSil не воспламеняется и не выделяет ядовитого дыма.

2. Водонепроницаемость и звукоизоляция

Изоляция из силиката кальция сохраняет работоспособность независимо от уровня влажности. Он не набухает и не деформируется из-за изменений окружающей среды.

3. Отличная теплоизоляция

Эти продукты могут выдерживать температуры до 1200 F в форме труб и блоков или 1700 F в форме огнестойких плит. Его кристаллическая структура придает силикату кальция сильные изоляционные свойства.

4. Защита окружающей среды

Поскольку силикат кальция не содержит асбеста, он представляет собой экологически чистую и нетоксичную альтернативу изоляции. В качестве бонуса, это также одноразовая свалка.

В качестве бонуса, это также одноразовая свалка.

5. Долговечность

Вы, конечно, не хотите часто менять изоляцию. Изоляция из силиката кальция долговечна, что повышает рентабельность инвестиций. В соответствии с этим материал подавляет коррозию под изоляцией, оставаясь при этом прочным и легким.

6. Сокращение трудозатрат

Изделия из силиката кальция, изготовленные по индивидуальному заказу, избавляют от необходимости тратить время и деньги на изготовление в полевых условиях. Вам останется только установить утеплитель!

7. Многоцелевое применение

Изоляция из силиката кальция очень универсальна. Поскольку он может иметь нестандартную форму, его можно использовать в качестве изоляции труб, фитингов и оборудования в промышленности, на нефтеперерабатывающих заводах или в энергетике.

Минусы, которые следует учитывать

Хотя изоляция из силиката кальция может быть лучше по нескольким параметрам, она не совсем идеальна. Прежде чем идти олл-ин на решение, вы должны рассмотреть и недостатки. Эти недостатки могут включать следующее:

Прежде чем идти олл-ин на решение, вы должны рассмотреть и недостатки. Эти недостатки могут включать следующее:

1. Сложная замена и установка

В то время как индивидуальное изготовление устраняет необходимость внесения изменений в последнюю минуту, установка силиката кальция все еще может быть деликатной. В процессе задействован металлический киль, с которым может быть трудно манипулировать. В результате установка, техническое обслуживание и ремонт могут занять больше времени.

2. Более высокая сравнительная стоимость

Как продукт премиум-класса, изоляция из силиката кальция находится в верхней части ценового диапазона. В результате часто заменяют другие материалы, например, каменную вату. Однако, как гласит поговорка, «Вы получаете то, за что платите». CalSil компенсирует более высокую прейскурантную цену множеством преимуществ.

3. Время настройки

Большое преимущество силиката кальция также может быть недостатком, если вам нужно немедленное решение. Силикат кальция, изготовленный по индивидуальному заказу, позволяет создать изоляционное решение любого размера, формы или потребности. Однако для сбора измерений и изготовления конечного продукта требуется больше времени.

Силикат кальция, изготовленный по индивидуальному заказу, позволяет создать изоляционное решение любого размера, формы или потребности. Однако для сбора измерений и изготовления конечного продукта требуется больше времени.

Изоляционные материалы из силиката кальция компании Distribution International

Являясь экспертом в области производства изоляционных материалов, компания Distribution International может помочь вам найти лучший продукт из силиката кальция для вашего здания. Мы предлагаем различные конфигурации изоляции в соответствии с вашими компонентами.

Блок из силиката кальция

Наша блочная изоляция доступна в виде плоского блока и имеет насечку 3-V. Блок CalSil доступен в толщине от 1 дюйма до 4 ½ дюйма и может выдерживать температуры до 1200 F.

Изогнутые сегменты из силиката кальция

Мы также предлагаем сегменты, вырезанные по радиусу трубы большого диаметра. Гибкое решение, изогнутые сегменты могут быть изготовлены для труб диаметром от 18 дюймов.

В состав исходного сырья входит цемент, песок, известь и вода.

В состав исходного сырья входит цемент, песок, известь и вода. Это поможет избежать разрушения материала;

Это поможет избежать разрушения материала;

изм.

изм. изм.

изм.

Высота паза зависит от толщины перемычки;

Высота паза зависит от толщины перемычки; Низкий показатель обеспечивает структура материала — наличие внутри воздушных пор.

Низкий показатель обеспечивает структура материала — наличие внутри воздушных пор.

Важно правильно выбрать и смонтировать фундамент дома.

Важно правильно выбрать и смонтировать фундамент дома. Блоки на участке и при возведении стен пропитываются лишней влагой. Если сразу после окончания строительства проводить отделочные работы с использованием пароизоляционных материалов и растворов, вода запирается внутри. При отрицательных температурах он превращается в лед и разбивает газосиликат.

Блоки на участке и при возведении стен пропитываются лишней влагой. Если сразу после окончания строительства проводить отделочные работы с использованием пароизоляционных материалов и растворов, вода запирается внутри. При отрицательных температурах он превращается в лед и разбивает газосиликат.

Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После набухания продукт оставляют на 3-4 часа для созревания.

Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После набухания продукт оставляют на 3-4 часа для созревания. В случае самостоятельного изготовления газосиликатных блоков автоклавирование часто заменяют набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия имеют меньшую стоимость, но их прочность не соответствует ГОСТу.

В случае самостоятельного изготовления газосиликатных блоков автоклавирование часто заменяют набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия имеют меньшую стоимость, но их прочность не соответствует ГОСТу.