Соотношение давления воздуха и воды при опрессовке: Правила и порядок опрессовки труб

- Блог инженера теплоэнергетика | Промывка и опрессовка системы отопления

- Как опрессовать теплообменник правильно: этапы, рекомендации и советы

- Какое давление воздуха соответствует гидростатическому испытанию?

- Пневматические испытания и гидроиспытания: различия и протоколы безопасности

Блог инженера теплоэнергетика | Промывка и опрессовка системы отопления

Доброго времени суток, уважаемые читатели! Промывка и опрессовка систем отопления проводится обычно в межотопительный, летний период, после окончания отопительного сезона. Вообще цель промывки — вымывание накопившейся в радиаторах и трубах грязи, окалины, отложений. Опрессовка проводится с целью испытания на прочность и плотность трубопроводов отопления.

Примерно так записано в «Правилах технической эксплуатации теплоэнергоустановок». Если более точно — промывка проводится согласно п.п.9.2.9., 9.2.10., опрессовка согласно п.п. 9.1.59., 9.2.12., 9.2.13. Кроме подготовки к отопительному сезону гидравлические испытания (опрессовку ) проводят :

а) перед вводом в эксплуатацию нового трубопровода,

б) после завершения капитального ремонта дома или здания,

в) после реконструкции или модернизации теплоузла.

Но все эти варианты мы рассматривать не будем, так как самым распространенным является вариант промывки и опрессовки перед отопительным сезоном. Согласно «Правил технической эксплуатации тепловых энергоустановок» в каждом здании перед отопительным сезоном должна пройти промывка и опрессовка внутренних систем отопления.

Согласно «Правил технической эксплуатации тепловых энергоустановок» в каждом здании перед отопительным сезоном должна пройти промывка и опрессовка внутренних систем отопления.

Как же проводится промывка? Обычно проводят гидропневматическую промывку. Суть ее в том, что сжатый воздух подается компрессором совместно с водой, и этой водовоздушной смесью под давлением (но не более 6 кгс/см²) промываются стояки и радиаторы. Через один шланг водовоздушная смесь под давлением прогоняется по стоякам и радиаторам, через другой шланг сбрасывается в систему канализации. Промывку чаще всего проводят водопроводной (холодной) водой, либо сетевой водой по согласованию с эксплуатирующей организацией. Промывка идет до тех пор, пока вода, которая идет на сброс в канализацию, не станет полностью светлой, то есть до полного осветления. Это если вкратце. Рабочую программу проведения промывки можно скачать здесь:

Программа промывки

РД 34. 20.327-87 «Методические указания по гидропневматической промывке водяных тепловых сетей» можно скачать здесь :

20.327-87 «Методические указания по гидропневматической промывке водяных тепловых сетей» можно скачать здесь :

РД 34.20.327-87

Кто может делать промывку? Вы можете нанять какую либо организацию, а можете и проводить промывку сами, для этого не нужен допуск СРО ( саморегулируемой организации ). Допуск СРО — это, что раньше называлось лицензией. Но для того, чтобы проводить промывку вам нужен будет компрессор и подготовленный персонал. Если со вторым еще как то можно справиться, то покупать компрессор ради одной промывки в год не очень то целесообразно. Тем более, что «внутрянку» сейчас моют уже не теми огромными, грохочущими компрессорами, которые были раньше, а вполне себе компактными, современными агрегатами. Например, таким как на фото ниже.

Напишу про свое личное отношение к проведению промывки перед отопительным сезоном. Если честно, я не считаю, что промывку нужно проводить каждое лето. Сталкивался я на практике и с проблемами, которые возникают после промывки. Мое мнение по этому поводу такое — промывку нужно проводить раз в пять лет, не чаще. Как то приходилось промывать здание, которое не промывалось с 90х годов, вот там промывка имела смысл, она была просто необходима, грязи вымыли просто очень много. А каждый год если мыть, только компрессор запускаешь, шланг в люк канализации — а вода уже с самого начала почти чистая идет. И смысл мыть каждый год? Читал я и про то, что за границей, в европейских странах промывка не очень то приветствуется, то есть ее не проводят в обязательном порядке. Но Правила есть Правила, поэтому будем их придерживаться.

Мое мнение по этому поводу такое — промывку нужно проводить раз в пять лет, не чаще. Как то приходилось промывать здание, которое не промывалось с 90х годов, вот там промывка имела смысл, она была просто необходима, грязи вымыли просто очень много. А каждый год если мыть, только компрессор запускаешь, шланг в люк канализации — а вода уже с самого начала почти чистая идет. И смысл мыть каждый год? Читал я и про то, что за границей, в европейских странах промывка не очень то приветствуется, то есть ее не проводят в обязательном порядке. Но Правила есть Правила, поэтому будем их придерживаться.

Теперь касаемо опрессовки, или гидравлических испытаний на прочность и плотность. Их проводят, или по крайней мере должны проводить после промывки систем отопления. Честно сказать, не всегда это делается, так сказать по желанию заказчика. При опрессовке «внутрянка» ставится под давление, но не выше расчетного, на определенное время, которое оговаривается в программе опрессовки, или другими словами гидравлических испытаний. Рабочую программу опрессовки можно скачать здесь :

Рабочую программу опрессовки можно скачать здесь :

Программа опрессовки

Опрессовку можно проводить с помощью специального ручного опрессовочного насоса, например такого, как на фото:

Таким насосом вы можете опрессовать как часть «внутрянки», так и полностью систему отопления. После проведения опрессовки визуально осматривается вся внутренняя система отопления. Если нигде нет свищей, течей со стояков отопления и радиаторов, значит система считается выдержавшей гидравлическое испытание. И после промывки и после опрессовки обязательно составляется акт, который подписывают представитель потребителя и представитель теплоснабжающей организации.

Как известно, промывка и опрессовка входят в комплекс мероприятий по подготовке к отопительному сезону, а на тему подготовки к отопительному сезону я написал книгу, с одноименным названием, просмотреть ее можно по ссылке ниже:

Подготовка к отопительному сезону

Книга эта написана мной на основе моего 15-летнего опыта теплоэнергетика-практика. К книге я также приложил дополнительные материалы, а именно: план мероприятий по подготовке к отопительному сезону в формате Exel, рабочие программы промывки и опрессовки внутренней системы теплоснабжения здания, формы актов промывки и опрессовки в формате Word, паспорт ИТП (теплового пункта) со схемой, паспорт тепловой сети (теплотрассы), инструкцию по эксплуатации ИТП в формате Word, ответы при сдаче экзамена на ответственного за безопасную эксплуатацию тепловых энергоустановок в Ростехнадзоре по системе ОЛИМПОКС (тестирование на компьютере).

К книге я также приложил дополнительные материалы, а именно: план мероприятий по подготовке к отопительному сезону в формате Exel, рабочие программы промывки и опрессовки внутренней системы теплоснабжения здания, формы актов промывки и опрессовки в формате Word, паспорт ИТП (теплового пункта) со схемой, паспорт тепловой сети (теплотрассы), инструкцию по эксплуатации ИТП в формате Word, ответы при сдаче экзамена на ответственного за безопасную эксплуатацию тепловых энергоустановок в Ростехнадзоре по системе ОЛИМПОКС (тестирование на компьютере).

А вот содержание книги:

1. Введение

2. Из чего состоит подготовка к отопительному сезону?

3. Мероприятия подготовки к отопительному сезону (назначение ответственного по приказу за эксплуатацию теплоэнергоустановок, сдача экзаменов в Ростехнадзоре.)

4. Ревизия и ремонт запорной арматуры и другие технические мероприятия

5. Промывка и опрессовка внутренних систем теплоснабжения

Промывка и опрессовка внутренних систем теплоснабжения

6. Заключение

Как опрессовать теплообменник правильно: этапы, рекомендации и советы

Функция теплообменной установки заключается в передаче тепловой энергии между потоками рабочих сред с разными температурными режимами без их смешивания. Эффективная работа теплообменника возможна только при условии герметичности системы и отсутствия скрытых дефектов: убедиться в этом следует на этапе ввода установки в эксплуатацию.

Для того чтобы оценить надежность установки, проводится опрессовка – испытания теплообменного оборудования под давлением. Создаваемое при опрессовке гидравлическое давление изначально выше рабочего: таким образом удается выявить скрытые дефекты и убедиться в герметичности системы до ее стационарной установки.

Функции опрессовки теплообменника

Проведение опрессовки теплообменника является необходимым этапом его подготовки к работе, обеспечивает безопасную эксплуатацию теплообменного оборудования. Данная процедура позволяет решить 3 ключевые задачи:

Данная процедура позволяет решить 3 ключевые задачи:

- Избежать протечек после запуска оборудования.

- Избежать аварийных ситуаций, несущих опасность, в том числе и для обслуживающего персонала.

- Выявить микротечи в оборудовании, в котором смешение сред может оказаться критичным (например, в ПТО, используемых в пищевой, химической промышленности), а также в том случае, если рабочие среды обладают высокой проникающей способностью.

Чаще всего опрессовка проводится во время установки ПТО и предшествует его запуску. При проверке целостности теплообменника гидравлическим давлением исследуются как внутренний, так и внешний контуры.

При опрессовке противоположные стороны пластинчатого теплообменника тестируют по очереди. Под давлением находится сначала одна сторона, затем другая. В то время, когда тестируется одна сторона ПТО, вторая находится под атмосферным давлением, затем аналогичным образом проверяется другой контур.

Сам процесс опрессовки занимает не более 30 минут, однако требует наличия определенных навыков и применения специализированного оборудования – опрессовочного насоса (компрессора). Важно следить, чтобы создаваемое давление не превышало допустимые нормы (они указываются в технической документации каждого конкретного производителя).

Важно следить, чтобы создаваемое давление не превышало допустимые нормы (они указываются в технической документации каждого конкретного производителя).

В каком случае необходима опрессовка теплообменников?

Состояние трубопровода ПТО и герметичность системы целесообразно проверить при:

- Первом запуске оборудования в эксплуатацию.

- Проведении модернизации, ремонта, замены деталей – необходимо, чтобы убедиться в качестве выполненных работ и правильности сборки.

- Проведении технической диагностики.

- Запуске оборудования после длительного отключения (актуально, для ПТО, эксплуатирующихся только во время отопительного сезона).

- Монтаже оборудования для подачи воды бытовым потребителям.

- Замене стояков.

- Завершении монтажа систем ГВС и отопления в жилом доме или на производственном объекте.

Обобщив, можно сказать, что после любого вмешательства в работу системы, с которой связан ПТО, а также в конструкцию самого ПТО, требуется провести опрессовку. Это позволит избежать лишних затрат времени и средств в будущем.

Это позволит избежать лишних затрат времени и средств в будущем.

Этапы опрессовки

Для проведения опрессовки теплообменника применяются специальные аппараты – гидравлические компрессоры с ручным или автоматическим приводом. Если ранее оборудование уже эксплуатировалось, процессу проверки предшествует очистка системы труб от загрязнений. С этой целью могут использоваться специальные реагенты (проводится химическая очистка). Далее проводится непосредственно опрессовка.

Так как ПТО работают при высоких температурах, но тестируются при нормальных, важно создать давление, которое будет превышать рабочее на отношение допускаемых напряжений при нормальной и рабочей t + величина запаса прочности.

К теплообменнику подключается опрессовочная установка, после чего один из контуров заполняется испытательной жидкостью до полного удаления воздуха (воздух отводится через специальный штуцер-воздушник). Давление повышается постепенно, доводится до заранее определенного максимума, выдерживается в течение некоторого времени, после чего снижается до рабочего. Именно при рабочем давлении производится осмотр оборудования.

Именно при рабочем давлении производится осмотр оборудования.

Специалисты выявляют:

- Видимые деформации.

- Трещины.

- Разрывы в металле.

- Микротечи.

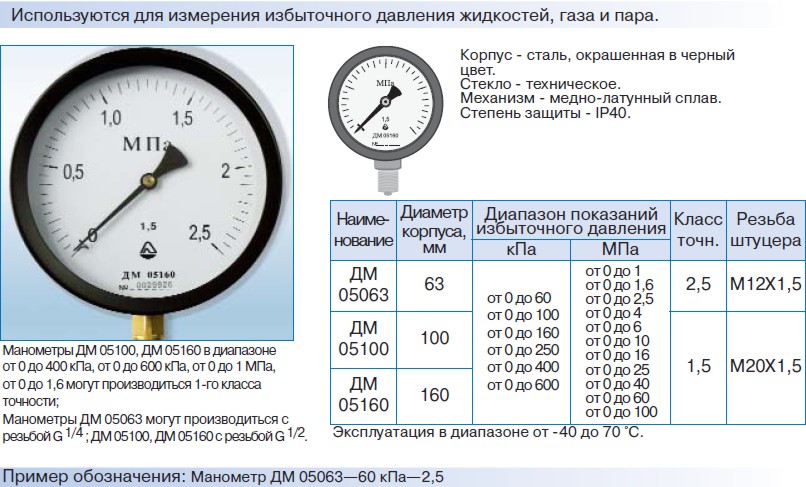

В обязательном порядке контролируется давление по манометру (его падение сигнализирует о неисправности). Оценивается состояние корпуса, всех сварных и разъемных соединений, а также наличие повреждений в противоположной полости, которая не заполнена испытательной жидкостью.

Затем аналогичным образом жидкостью заполняется противоположный контур и проводится его испытание.

Обратите внимание: к испытательной жидкости предъявляются строгие требования. В ней не должно быть никаких примесей, в том числе – индустриальных масел, которые могут повредить резиновые уплотнения, а также должно быть ограничено содержание хлоридов..

После опрессовки необходимо удалить всю жидкость из оборудования и произвести его осушение для профилактики коррозии.

Какое давление воздуха соответствует гидростатическому испытанию?

24.06.2020 12 комментариев

Мы проводим испытания спринклерной системы под давлением, но воды нет. Какое давление воздуха следует использовать для гидроиспытаний с давлением 200 фунтов на кв. дюйм? Представлено анонимно и выложено для обсуждения. Обсудить это | Отправьте свой вопрос | Подписаться 12 комментариев | Почему спонсировать? ПОЛНЫЙ ДОСТУППОЛУЧИТЕ ВСЕ НАШИ ИНСТРУМЕНТЫ ПОДПИСАТЬСЯПодпишитесь и узнавайте что-то новое каждый день: СООБЩЕСТВО Лучшие участники за июнь 2023 г. СМОТРЕТЬ ТАБЛИЦУ ЛИДЕРОВ ВАШ ПОСТЗАДАТЬ ВОПРОС ЭКЗАМЕНПолучите 100 дней бесплатных пробных вопросов!

ЗАПИШИТЕ МЕНЯ! ФИЛЬТРЫ Все АРХИВ июль 2023 г. PE ПОДГОТОВКА СЕРИЯСМОТРЕТЬ ТАБЛИЦУ ЛИДЕРОВ Новостная лента |

Пневматические испытания и гидроиспытания: различия и протоколы безопасности

7 апреля 2022 г. | Испытания под давлением

Процедуры испытаний под давлением являются ключевыми для , обеспечивающими целостность широкого спектра промышленных компонентов и оборудования , включая трубы, резервуары, сосуды под давлением, фитинги и многое другое. Эти тесты жизненно важны как при производстве новых компонентов, так и при текущем обслуживании, а также при проверке качества компонента.

Испытание под давлением может проводиться с использованием двух различных методов: гидростатического и пневматического. В гидростатических испытаниях в качестве среды используется вода, а в последних — газ. Между ними есть важные различия, в первую очередь уровень энергии, высвобождаемой при отказе. Давайте рассмотрим эти различия и то, как мы можем обеспечить безопасность вашего персонала в обоих сценариях.

Когда следует использовать пневматические и гидростатические испытания

Гидроиспытания или гидростатические испытания обычно используются для компонентов, работающих под более высоким давлением . Хотя чаще всего используется вода, иногда используются и другие жидкости, такие как масло или гидравлическая жидкость, в зависимости от тестируемых материалов и соображений коррозии.

С другой стороны, пневматические испытания регулярно используются для компонентов низкого давления . В качестве испытательной среды обычно используется воздух, хотя в особых случаях, когда желательна низкая химическая реактивность, можно использовать и другой газ, например азот.

Важно понимать, что вода или масло считаются несжимаемый при наиболее приемлемых давлениях, используемых при испытаниях под давлением. Это выгодно тем, что при испытании требуется меньше энергии для оказания необходимого давления, чем при использовании сжимаемой среды. Меньше энергии на входе означает меньше энергии на выходе в случае сбоя .

Почему пневматические испытания опаснее гидроиспытаний?

Поскольку в пневматических испытаниях используется сжимаемый газ , для достижения требуемого давления требуется больше энергии. Эта энергия хранится в сжатом газе и может высвободиться со взрывом в случае отказа. По этой причине 9Пневматические испытания 0035 представляют значительную опасность помимо гидростатических испытаний. Насколько опасен?

Взрыв 200 футов 36-дюймовой трубы с давлением 500 фунтов на квадратный дюйм может создать взрывную волну, эквивалентную 80 фунтам тротила.

Пневматические испытания намного опаснее гидростатических испытаний . Пневматические испытания требуют более высокого уровня подготовки, обязательно наличие устройства для сброса давления, а также требуется более высокий класс безопасности ограждения, такого как экранирующие помещения TotalShield или машинное ограждение.

Пневматические испытания требуют более высокого уровня подготовки, обязательно наличие устройства для сброса давления, а также требуется более высокий класс безопасности ограждения, такого как экранирующие помещения TotalShield или машинное ограждение.

Исходя из более высокого риска, связанного с испытанием пневматическим давлением, следует ли всегда использовать гидростатическое испытание? Ну, не обязательно. Рассмотрим некоторые соображения.

Преимущества и недостатки пневматических испытаний

Преимущества и недостатки гидростатических испытаний

Независимо от того, какой процесс испытания давлением используется, безопасность вашего персонала должна быть главным приоритетом. Теперь давайте обсудим, как обеспечить безопасность во время обоих процессов опрессовки.

Руководство по безопасности при испытаниях под давлением

Процедуры безопасности при гидростатических испытаниях

В случае испытаний под гидростатическим давлением существует риск получения травм в результате удара струи жидкости под высоким давлением в оператора или возможного выброса компонента, такого как болт или фланец, с высокой скоростью. Во избежание травм все испытательные компоненты должны быть закреплены во избежание смещения под давлением.

Во избежание травм все испытательные компоненты должны быть закреплены во избежание смещения под давлением.

Вот некоторые протоколы безопасности при гидравлических испытаниях, которым вы должны следовать:

- Все фитинги и соединители установлены и затянуты должным образом

- Оператор-испытатель должен носить надлежащее защитное снаряжение, включая средства защиты глаз

- При использовании жидкостей, отличных от воды, необходимо соблюдать дополнительные факторы безопасности и окружающей среды

- Неуполномоченный персонал не должен находиться в зоне испытаний

90 005 TotalShield производит ряд изделий для защиты от взрыва под давлением , чтобы добавить окончательный уровень защиты при гидростатических испытаниях. Мы можем предоставить взрывозащищенные и ударопрочные экранированные помещения для испытаний крупных предметов или небольших настольных корпусов для небольших компонентов.

В любом случае мы работаем с оператором гидростатических испытаний, чтобы определить вероятные виды отказа, а затем рассчитать энергию, связанную с баллистическим ударом выброшенного компонента.

Крайне важно проанализировать размер и массу каждого компонента, который может быть выброшен, а затем спроектировать ограждение с запасом прочности для содержания этих баллистических объектов. Наши инженеры также могут работать с вашей командой над созданием входных и выходных отверстий в корпусе для тестовых фитингов, таких как шланги для жидкости и дренажи.

Процедуры безопасности при пневматических испытаниях

Как мы упоминали ранее, риски, связанные с пневматическими испытаниями, намного выше, чем при гидростатических испытаниях . Как и при гидростатических испытаниях, существует угроза баллистического выброса объекта. Также существует риск взрыва. Проще говоря, объект под пневматическим давлением становится бомбой, а при более высоком давлении взрывная энергия, связанная с отказом, может быть катастрофической.

Помните, что мы добавляем значительное количество энергии в систему, чтобы сжать газ до нужного давления. При разрыве эта энергия высвобождается. Это может привести к взрыву, высвобождающему волну давления и шрапнель , что может привести к тяжелым травмам или смерти.

Это может привести к взрыву, высвобождающему волну давления и шрапнель , что может привести к тяжелым травмам или смерти.

Все меры предосторожности, упомянутые выше для гидростатических испытаний, применимы и к пневматическим испытаниям. Кроме того, при любых пневматических испытаниях следует предусмотреть устройство для сброса давления. Эти устройства могут иметь разные формы: простая заглушка, предназначенная для выброса при превышении определенного давления, могут использоваться предохранительные клапаны или предохранительные клапаны.

Обучение персонала также имеет жизненно важное значение при пневматических испытаниях. Только сотрудники, имеющие необходимую подготовку и опыт, должны быть допущены к проведению пневматических испытаний.

Защитные кожухи TotalShield для пневматических испытаний под давлением спроектированы с запасом прочности как при баллистическом разрушении, так и при высвобождении накопленной энергии в сценарии пневматических испытаний.

1

1