Состав стекла: Из чего делают стекло — процесс производства простым языком

- Разновидности силикатных стекол — какие существуют

- Свойства боросиликатного стекла DURAN — NIKOLAB

- Анализ состава стекла для обслуживания производителей

- Анализ состава обычно проводится с помощью рентгенофлуоресцентной спектрометрии (XRF). Однако для экзотических или специализированных стекол или других специфических требований мы можем использовать анализ микроэлементов или различные дополнительные методы, такие как атомно-абсорбционная спектроскопия, индуктивно-связанная плазма, оптическая эмиссионная спектрометрия и мокрая химия.

- Композиционный анализ стекла и изделий из стекла

Разновидности силикатных стекол — какие существуют

Что такое силикатное стекло, как выглядит процесс его производства, где применяется этот материал — вопросы, которые рассмотрим в этой статье.

Виды стекла, состав и характеристики

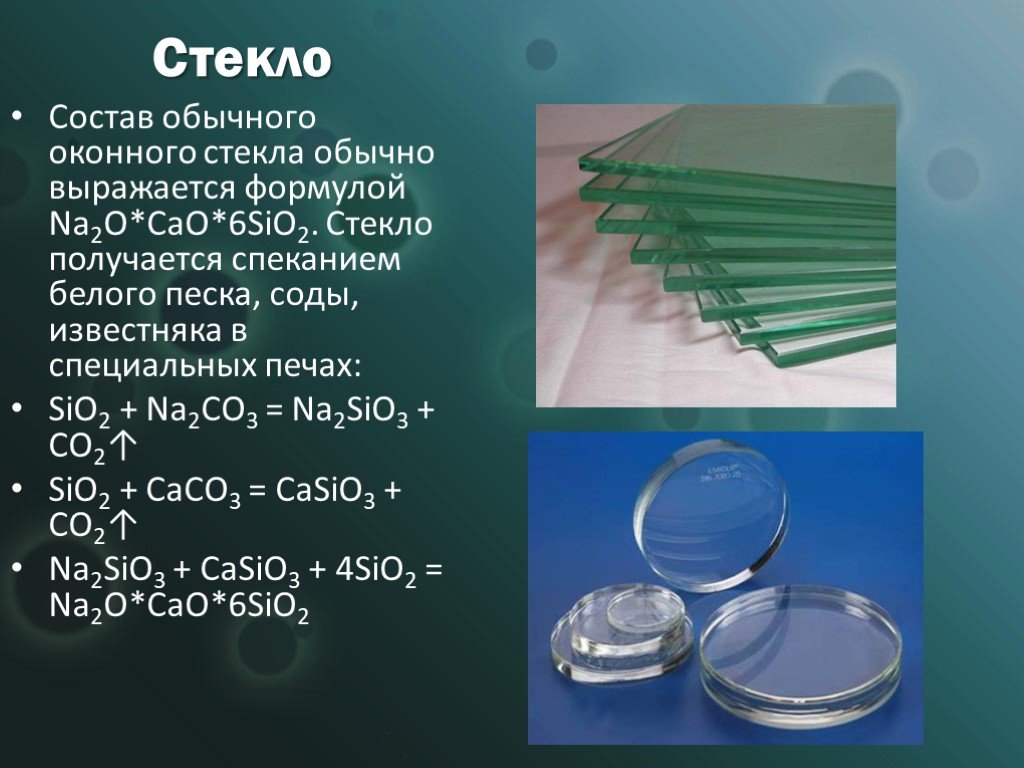

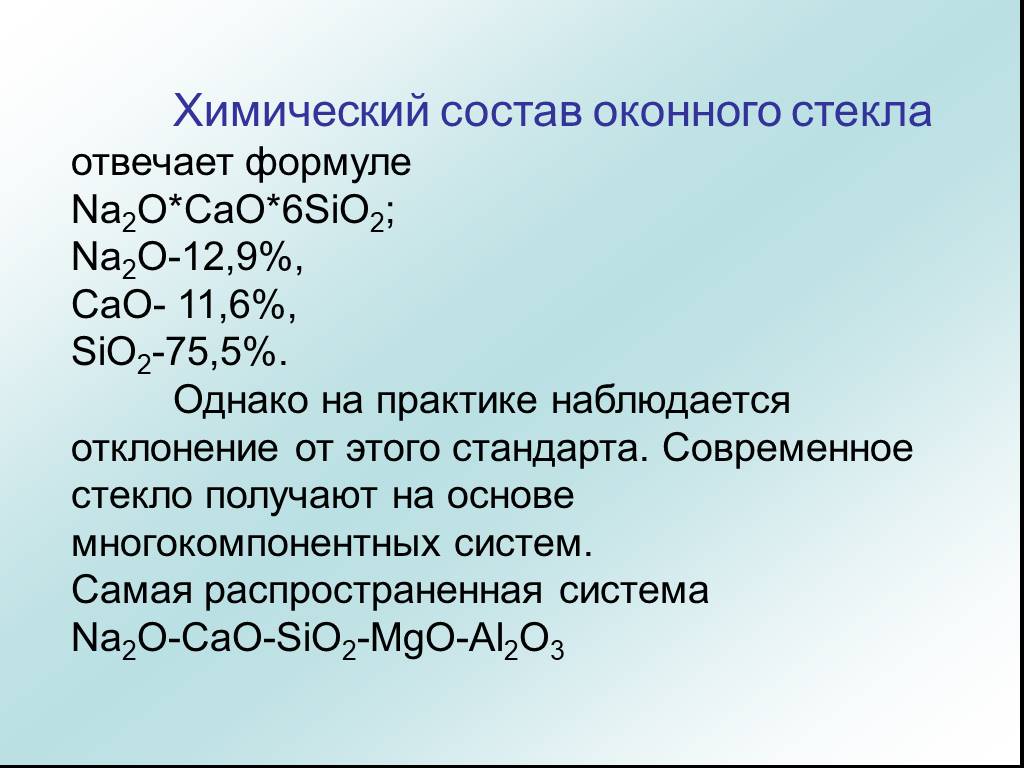

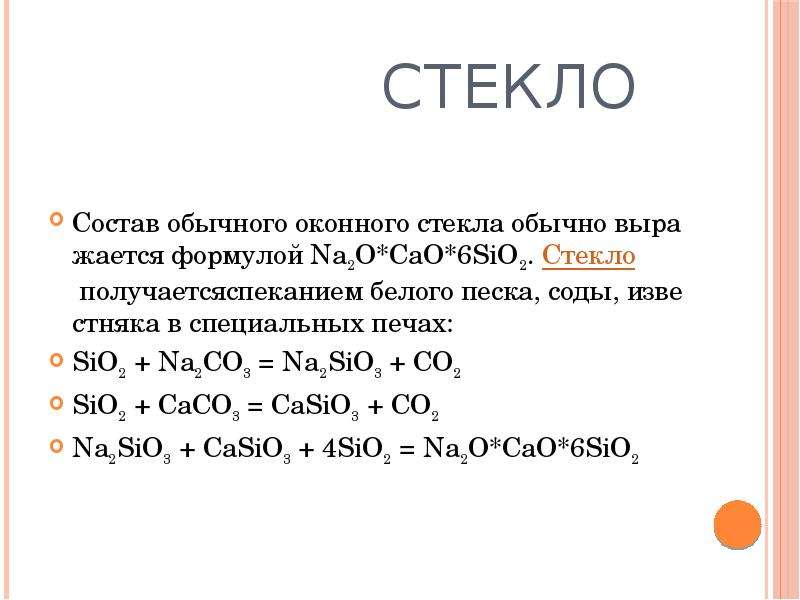

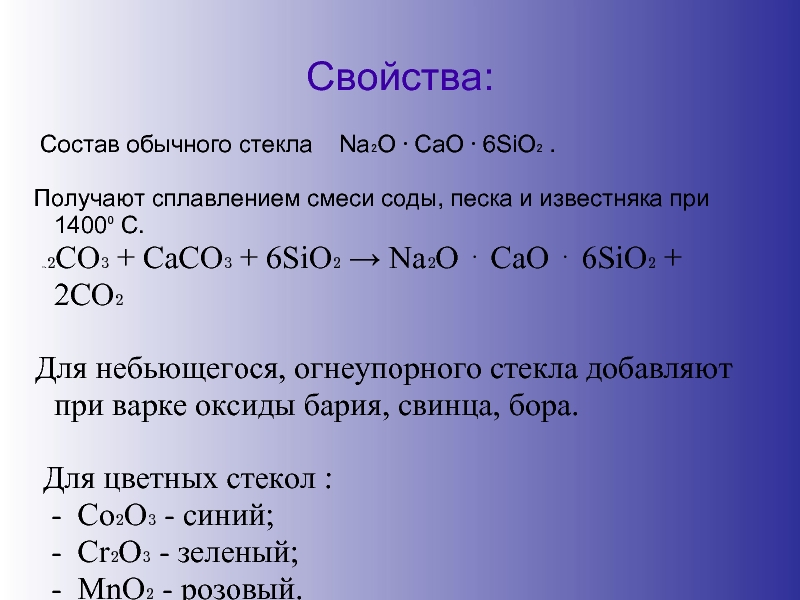

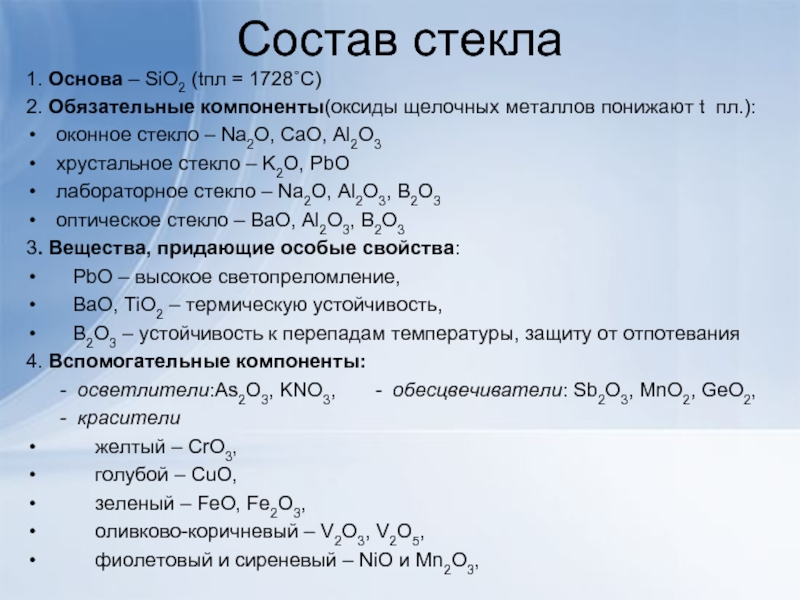

Силикатное стекло — это технически правильное название самого обыкновенного стекла, изготовленного из кварцевого песка. В классическом способе получения силикатного стекла используются следующие вещества: песок кварцевый, сода и карбонат кальция.

Основные виды силикатного стекла:

- Калийно-известковое

стекло. - Содово-известковое

стекло. - Калийно-свинцовое

стекло.

Рассмотрим

главные компоненты:

- Основной составляющей силикатного стекла является диоксид кремния, его в составе смеси содержится около 70-75%.

Получают это вещество из кварцевого песка, который предварительно очищается от любых загрязнений и гранулируется.

Получают это вещество из кварцевого песка, который предварительно очищается от любых загрязнений и гранулируется. - Второй компонент силикатного стекла — оксид кальция, который отвечает за блеск и стойкость. При изготовлении силикатного стекла используют обычную известь. Раньше оксид кальция получали из щебня морских раковин. Впервые добавлять мел к стеклянному расплаву стали богемские стеклоделы в семнадцатом веке.

- И третья составляющая стеклянной смеси — оксиды щелочных металлов. Может использоваться оксид калия или оксид натрия. Эти элементы делают смесь податливой к плавке и дальнейшей выделке. Содержание оксидов щелочных металлов не превышает 17%. В производстве используют соду или поташ, которые при высокой температуре разлагаются на оксиды.

Производство силикатного стекла

Изготовление силикатного стекла выглядит следующим образом:

- Основные компоненты измельчают в однородную

массу или шихту. Для этой цели используют специальное оборудование.

Для этой цели используют специальное оборудование. - На следующем этапе состав поступает в печь, где

под влиянием высокой температуры, которая достигает 2500 градусов, смесь

расплавляется до однородно жидкой аморфной массы. - Далее расплавленную смесь заливают в формы,

которые соответствуют виду готового

стеклянного изделия. - После этого стеклу дают застыть и принять

необходимую форму. - Полученное по такой технологии стекло не

обязательно будет прозрачным — этот показатель корректируется за счет

добавления определенных элементов при выплавке.

Заказать обработку силикатного стекла и изготовлению любых стеклянных конструкций можно на сайте компании «Технопарк». С полным списком услуг приглашаем ознакомиться в каталоге. Кроме стеклянных изделий мы осуществляем изготовление зеркал под заказ в Москве и термическую обработку стекол.

Автор: Технопарк

Основная наша специализация – обработка стекла и зеркал. Мы располагаем собственным современным промышленным оборудованием и производственными мощностями, поэтому готовы предложить Вам полный комплекс услуг в одном месте.

Мы располагаем собственным современным промышленным оборудованием и производственными мощностями, поэтому готовы предложить Вам полный комплекс услуг в одном месте.

Все статьи автора

Свойства боросиликатного стекла DURAN — NIKOLAB

Что такое стекло?

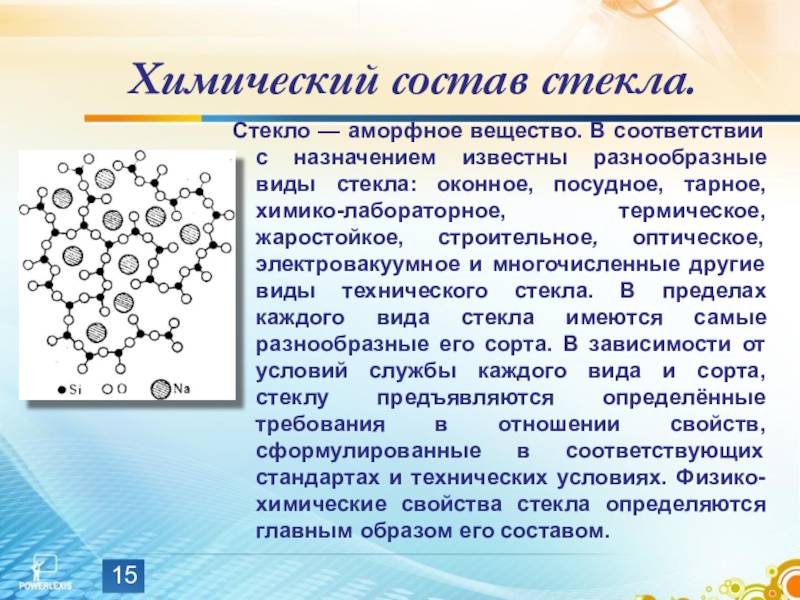

Стекло — это неорганическая смесь, сплавленная при высокой температуре, которая при охлаждении затвердевает, но не кристаллизуется. Его основные компоненты, формирователи сетевой структуры (сеткообразователи) и модификаторы, присутствуют в обычных стеклах в виде оксидов.

Типичными стеклообразователями (сеткообразователями) являются диоксид кремния (SiO2), оксид бора (B2O3), пентаоксид фосфора (P2O5) и оксид алюминия (Al2O3). Эти вещества способны абсорбировать (растворять) оксиды металлов в определенной пропорции, не теряя своего стекловидного характера. Это означает, что внедренные оксиды не участвуют в образовании стекла, а изменяют определенные физические свойства структуры стекла как «модификаторы сетки».

Многие химические вещества имеют свойство переходить из расплавленного состояния в стеклообразное. Формирование стекла зависит от скорости его охлаждения, также необходимым условием является наличие смешанных типов связи (ковалентные связи и ионные связи) между атомами или группами атомов.

В результате стеклообразующие продукты в расплавленном состоянии демонстрируют сильную тенденцию к образованию аморфной трехмерной сетки посредством полимеризации. Кристаллы образуются, когда отдельные атомы образуют регулярное трехмерное расположение в так называемой «кристаллической решетке», когда конкретное вещество переходит из жидкого состояния в твердое. Однако стекло при остывании из расплавленного состояния образует в основном аморфную «сетку». Поэтому компоненты, которые в основном участвуют в образовании стекла, описываются как «сеткообразователи». Стеклообразующие молекулы в этой сетке могут включать ионы, которые открывают сетку в определенных точках, изменяя ее структуру и, следовательно, свойства стекла. Поэтому их называют «модификаторами сети».

Поэтому их называют «модификаторами сети».

Что такое стекло DURAN®?

Компания DWK Life Sciences (ранее DURAN GROUP) является мировым лидером в производстве боросиликатного стекла – специального стекла, изобретенного Отто Шотом в 1887 году и зарегистрированного в 1938 году под торговым названием DURAN®. Боросиликатное стекло — силикатное стекло, где щелочные компоненты в исходном сырье заменены на оксид бора (B2O3). На протяжении более 80 лет стекло DURAN® зарекомендовало свою пригодность для применения в лабораторных и промышленных целях.

Особенности боросиликатного стекла DURAN®

Очень высокая химическая стойкость, почти инертное поведение, высокая температура применения, минимальное тепловое расширение и, как следствие, высокая стойкость к тепловому удару — вот его наиболее важные свойства. Эти оптимальные физические и химические характеристики делают стекло DURAN® идеальным материалом для использования в лаборатории и для производства химических аппаратов, используемых на крупных промышленных предприятиях. Оно также широко используется в промышленных масштабах во всех других областях, где требуются экстремальная термостойкость, устойчивость к тепловому удару, механическая прочность и исключительная химическая стойкость.

Оно также широко используется в промышленных масштабах во всех других областях, где требуются экстремальная термостойкость, устойчивость к тепловому удару, механическая прочность и исключительная химическая стойкость.

Химический состав боросиликатного стекла DURAN®

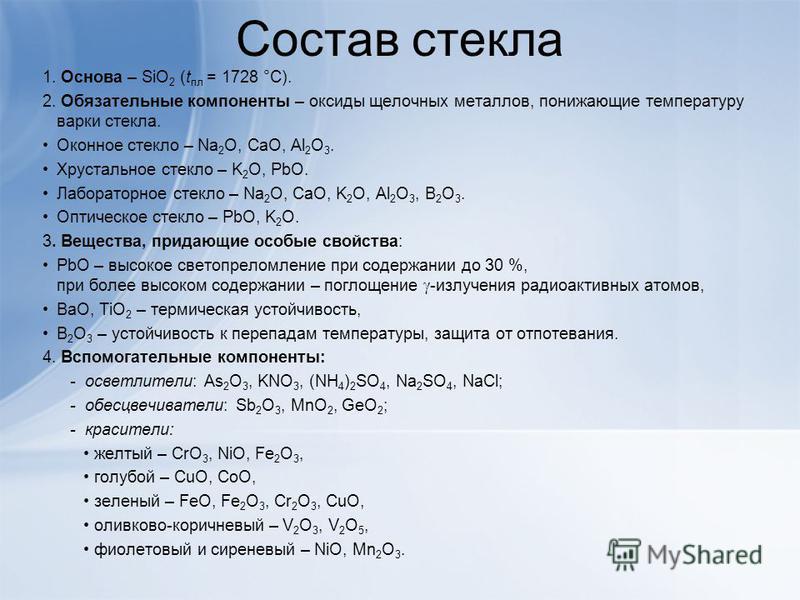

Стекло DURAN® имеет следующий примерный состав: 81% масс. SiO2, 13% масс. B2O3, 4% масс. Na2O/K2O, 2% масс. Al2O3.

Свойства стекла DURAN® указаны в стандарте DIN ISO 3585. В отличие от других боросиликатных стекол 3.3, стекло DURAN® отличается стабильным, технически воспроизводимым качеством.

Химические свойства

Химическая стойкость стекла DURAN® более значительна, чем у всех других известных материалов. Боросиликатное стекло DURAN® обладает высокой устойчивостью к воде, кислотам, солевым растворам, органическим веществам, а также галогенам, таким как хлор и бром. Его устойчивость к щелочам также относительно хорошая. Только плавиковая кислота, кипящая фосфорная кислота и сильные щелочи вызывают заметное разрушение поверхности стекла (коррозию стекла) при повышенных температурах (> 100 °C). Благодаря почти инертному поведению, между средой и стеклом отсутствуют взаимодействия (например, ионный обмен), и тем самым эффективно исключается любое побочное влияние на результаты экспериментов.

Его устойчивость к щелочам также относительно хорошая. Только плавиковая кислота, кипящая фосфорная кислота и сильные щелочи вызывают заметное разрушение поверхности стекла (коррозию стекла) при повышенных температурах (> 100 °C). Благодаря почти инертному поведению, между средой и стеклом отсутствуют взаимодействия (например, ионный обмен), и тем самым эффективно исключается любое побочное влияние на результаты экспериментов.

Гидролитическая стойкость

DURAN® соответствует Классу 1 для стекол, которые разделены в общей сложности на 5 классов гидролитической стойкости в соответствии со стандартом ISO 719 (98 °C). Для определения класса стекла измеряют количество Na2O/г стеклянного зерна, выщелоченного после 1 часа пребывания в воде при 98 °C. Для стекла DURAN® количество выщелоченного Na2O составляет менее 31 мкг/г стеклянного зерна. DURAN® также соответствует Классу 1 для стекол, разделенных в общей сложности на 3 класса гидролитической стойкости в соответствии с ISO 720 (121 °C). Количество выщелачиваемого Na2O после 1 часа пребывания в воде при 121 °C составляет менее 62 мкг/г стеклянного зерна. Благодаря хорошей гидролитической стойкости боросиликатное стекло DURAN® соответствует требованиям USP, JP и EP для нейтрального стекла, соответствующего стеклу типа 1. Таким образом, его можно практически неограниченно использовать в фармацевтических целях и при контакте с пищевыми продуктами.

Количество выщелачиваемого Na2O после 1 часа пребывания в воде при 121 °C составляет менее 62 мкг/г стеклянного зерна. Благодаря хорошей гидролитической стойкости боросиликатное стекло DURAN® соответствует требованиям USP, JP и EP для нейтрального стекла, соответствующего стеклу типа 1. Таким образом, его можно практически неограниченно использовать в фармацевтических целях и при контакте с пищевыми продуктами.

Кислотостойкость

DURAN® соответствует Классу 1 для стекол, разделенных на 4 кислотных класса в соответствии с DIN 12116. Поскольку разрушение поверхности после кипячения в течение 6 часов в нормальной HCl составляет менее 0,7 мг/100 см2, стекло DURAN® классифицируется как кислотостойкое боросиликатное стекло. Количество выщелачиваемых оксидов щелочных металлов в соответствии с ISO 1776 составляет менее 100 мкг Na2O/100 см2.

Устойчивость к щелочам

DURAN® соответствует Классу 2 для стекол, разделенных на 3 щелочных класса в соответствии с DIN ISO 695. Эрозия поверхности после 3 часов кипячения в смеси равных объемных долей раствора гидроксида натрия (концентрация 1 моль/л) и раствора карбоната натрия (концентрация 0,5 моль/л) составляет всего 134 мг/100 см2.

Эрозия поверхности после 3 часов кипячения в смеси равных объемных долей раствора гидроксида натрия (концентрация 1 моль/л) и раствора карбоната натрия (концентрация 0,5 моль/л) составляет всего 134 мг/100 см2.

Обзор химических свойств технических стекол

|

Вид стекла |

| ||

|

|

|

| |

|

DURAN® |

|

|

|

|

FIOLAX® |

|

|

|

|

Натриево-кальциевое стекло |

|

|

|

|

SBW |

|

|

|

Физические свойства

Термостойкость при нагревании и стойкость к термическому удару

Максимальная температура при кратковременном использовании стекла DURAN® составляет 500 °C. При температуре выше 525 °C стекло начинает размягчаться, а выше температуры 860 °C переходит в жидкое состояние. Поскольку боросиликатное стекло DURAN® имеет очень низкий коэффициент линейного расширения (α = 3,3 x 10–6 K – 1), отличительной чертой DURAN® является его высокая термостойкость до ΔT = 100 K. При изменении температуры на 1 K стекло изменяется всего на 3,3 x 10–6 единиц относительной длины, что приводит к низким уровням механической деформации при наличии температурного градиента. На термостойкость влияет толщина стенок и геометрия продукта.

При температуре выше 525 °C стекло начинает размягчаться, а выше температуры 860 °C переходит в жидкое состояние. Поскольку боросиликатное стекло DURAN® имеет очень низкий коэффициент линейного расширения (α = 3,3 x 10–6 K – 1), отличительной чертой DURAN® является его высокая термостойкость до ΔT = 100 K. При изменении температуры на 1 K стекло изменяется всего на 3,3 x 10–6 единиц относительной длины, что приводит к низким уровням механической деформации при наличии температурного градиента. На термостойкость влияет толщина стенок и геометрия продукта.

Термостойкость при низких температурах

Стекло DURAN® можно охладить до максимально возможной отрицательной температуры, поэтому оно подходит для использования с жидким азотом (прибл. -196 °C). Во время использования/замораживания особое внимание следует уделять расширению содержимого. Обычно продукты DURAN® рекомендуется использовать при температуре до -70 °C.

При работе при низких температурах необходимо учитывать эффект расширения содержимого емкости из стекла DURAN®. Во время охлаждения и оттаивания убедитесь, что разница температур не превышает 100 К. Поэтому на практике рекомендуется ступенчатое охлаждение и нагрев. При замораживании веществ в таких сосудах, как флаконы или пробирки из стекла DURAN®, контейнер следует заполнять не более чем на 3/4 его вместимости. Причем замораживать нужно под углом 45 ° (для увеличения площади поверхности). Минимальная рабочая температура зависит от свойств любых используемых резьбовых крышек или других компонентов. Для синей навинчивающейся крышки из полипропилена минимальная температура составляет -40 °C.

Использование в микроволновой печи

Лабораторная посуда DURAN® подходит для использования в микроволновых печах. Это также относится к продуктам DURAN® с пластиковым покрытием.

Обзор физических свойств технических стекол

|

Вид стекла |

|

|

|

|

DURAN® |

|

|

|

|

FIOLAX® |

|

|

|

|

Натриево-кальциевое стекло |

|

|

|

|

SBW |

|

|

|

Оптические свойства

В спектральном диапазоне от примерно 310 до 2 200 нм поглощение стекла DURAN® пренебрежимо мало. Оно представляет собой прозрачный и бесцветный материал. При достаточно большой толщине стенки посуда из боросиликатного стекла DURAN® может казаться слегка желтоватой или зеленоватой. Продукты DURAN® янтарного цвета подходят для использования со светочувствительными веществами. Такая окраска приводит к сильному поглощению в коротковолновой области до прибл. 500 нм. В фотохимических процессах особое значение имеет светопропускание стекла DURAN® в ультрафиолетовом диапазоне. Степень пропускания света в УФ-диапазоне указывает на легкость проведения фотохимических реакций, например хлорирования и сульфохлорирования. Молекула хлора поглощает свет в диапазоне от 280 до 400 нм и, таким образом, служит передатчиком энергии излучения.

Оно представляет собой прозрачный и бесцветный материал. При достаточно большой толщине стенки посуда из боросиликатного стекла DURAN® может казаться слегка желтоватой или зеленоватой. Продукты DURAN® янтарного цвета подходят для использования со светочувствительными веществами. Такая окраска приводит к сильному поглощению в коротковолновой области до прибл. 500 нм. В фотохимических процессах особое значение имеет светопропускание стекла DURAN® в ультрафиолетовом диапазоне. Степень пропускания света в УФ-диапазоне указывает на легкость проведения фотохимических реакций, например хлорирования и сульфохлорирования. Молекула хлора поглощает свет в диапазоне от 280 до 400 нм и, таким образом, служит передатчиком энергии излучения.

Янтарная окраска лабораторной посуды DURAN®

Янтарная окраска позволяет хранить в продуктах DURAN® светочувствительные вещества. Светопропускание в диапазоне длин волн от 300 до 500 нм по сравнению с прозрачным стеклом DURAN® составляет <10%. Соответственно, янтарное стекло DURAN® соответствует спецификациям USP/EP.

Соответственно, янтарное стекло DURAN® соответствует спецификациям USP/EP.

Для окрашивания продуктов специальный диффузный краситель напыляется исключительно на внешнюю поверхность прозрачных стеклянных изделий с помощью инновационного метода распыления. Благодаря этой технологии достигается однородная янтарная окраска. После этого покрытие подвергают термообработке, и оно становится устойчивым к химическим веществам и мытью в посудомоечной машине. Свойства стекла DURAN® на внутренней поверхности остаются неизменными; контакт или взаимодействие между содержимым и янтарным покрытием отсутствуют. Постоянный контроль равномерности процесса окрашивания обеспечивает качество янтарного цвета.

Кривые светопропускания для боросиликатного стекла DURAN® (бутылка 500 мл)

Кривые светопропускания для боросиликатного стекла DURAN® (бутылка 5000 мл)

По материалам компании DWK Life Sciences.

Анализ состава стекла для обслуживания производителей

Анализ состава обычно проводится с помощью рентгенофлуоресцентной спектрометрии (XRF). Однако для экзотических или специализированных стекол или других специфических требований мы можем использовать анализ микроэлементов или различные дополнительные методы, такие как атомно-абсорбционная спектроскопия, индуктивно-связанная плазма, оптическая эмиссионная спектрометрия и мокрая химия.

Наши специальные знания в области стекла в сочетании с независимыми, аккредитованными и надежными результатами позволяют нам поддерживать широкую клиентскую базу ведущих производителей стекла и поставщиков сырья. Мы

- обеспечить сравнительный анализ

- проверить материалы

- диагностировать проблемы производства, партии и загрязнения

Наша собственная разработка методов позволяет нам создавать специальные методы калибровки для нестандартных стекол и неорганических материалов и удовлетворять вашим конкретным требованиям.

Эта услуга применима к стеклу, сырью, огнеупорам, пыли и другим неорганическим материалам. Мы можем сообщить о широком спектре как стандартных, так и специальных составов стекла, включая

- натриево-известково-силикатное

- боросиликатное стекло с использованием XRF с ICP для определения бора

- другие составы стекла, такие как синтетический костный материал

Анализ содержания тяжелых металлов

содержание тяжелых металлов стеклянных материалов, чтобы не допустить превышения обязательных пределов. Посетите нашу страницу службы анализа долговечности и миграции для получения дополнительной информации о выбросах тяжелых металлов и анализе материалов, контактирующих с пищевыми продуктами.

Анализ состава воды и отходов

Мы анализируем воду и технологические отходы, чтобы определить состав или убедиться, что обязательные предельные значения выбросов не превышены.

Анализ состава дымовой, фильтровальной и обычной пыли

Мы анализируем дымовую, фильтровальную и общую пыль на состав. Анализ неизвестной пыли может быть выполнен с использованием встроенных синтетических калибровок наших инструментов, что позволяет оборудованию сканировать почти все элементы выше кислорода в периодической таблице.

Анализ неизвестной пыли может быть выполнен с использованием встроенных синтетических калибровок наших инструментов, что позволяет оборудованию сканировать почти все элементы выше кислорода в периодической таблице.

Анализ сырья и стеклобоя

Мы анализируем сырье, технологические вещества и стеклобой для определения состава и чистоты, примесей и потерь при прокаливании.

Анализ неизвестных материалов

Мы анализируем неизвестные материалы, включая большинство элементов выше кислорода в таблице Менделеева, что позволяет определять состав с помощью рентгенофлуоресцентной спектрометрии.

Анализ состава биоматериала

Мы проводим ряд специализированных анализов специальной биосовместимой, биорастворимой и биоактивной стеклокерамики и природных минералов, таких как гидроксиапатит.

Лидерство и опыт в анализе состава стекла

Наши специалисты по анализу стекла могут посоветовать лучшие и наиболее подходящие методы испытаний. В отличие от других поставщиков, которые могут отправить общий отчет, мы отвечаем на ваши ключевые вопросы и интерпретируем результаты испытаний в соответствии с вашей конкретной ситуацией и требованиями.

В отличие от других поставщиков, которые могут отправить общий отчет, мы отвечаем на ваши ключевые вопросы и интерпретируем результаты испытаний в соответствии с вашей конкретной ситуацией и требованиями.

Посмотреть полный состав руководства

Даниэль Капон

Технический менеджер

Даниэль является специалистом по анализу стекла и специализируется на XRF и SEM. Работает в стекольной промышленности с 19 лет.99 и за рубежом наши стеклянные свойства и экологические отделы. Подробнее

Области специализации:

Анализ отказов Анализ дефектов и загрязнений Измерение свойств стекла

Адам Фрит

Старший технолог

Адам имеет более чем 10-летний опыт работы в области аналитических методов для материалов и свойств стекла по своей основной специальности ориентирован на XRF – приложения WD. Работа с клиентами в стекольной промышленности или во всем, что связано со стеклом или процессом в международном масштабе. Подробнее

Подробнее

Области знаний:

Анализ дефектов и загрязнений Свойства, составы и процессы стекла Анализ разрушения

Композиционный анализ стекла и изделий из стекла

Композиционный анализ стекла и изделий из стекла

Главная » Композиционный анализ стекла и изделий из стекла продукты

Разработка стекла и проверка изделий из стекла требуют измерения состава с высокой точностью. Лаборатории Eurofins EAG предлагают широкий спектр продуктов для композиционного анализа.

Массовая композиция стекла

Основные компоненты

- Измерение основных и второстепенных компонентов стекла

- Элементное покрытие Li-U, кроме C,N,O

- Составы с точностью до 5-10% для основных элементов 9 0008

- Бесплатно содержание воды (потери при сушке (LOD))

- Карбонаты, органические соединения, кристаллическая вода (потери при прокаливании (LOI))

- Вода (β-OH) в кварце

- Стандартные методы в стекольной промышленности

Рисунок 1 – Съемка TOF-SIMS

Высокочастотный плавильный флюс для приготовления расплавленных стеклянных шариков: вид сбоку (а) и вид сверху (б)

Микроэлементы и ультраследовые примеси

- Почти полное покрытие периодической таблицы элементов

- Пределы обнаружения следовых количеств до ppm диапазон

- Анализ примесей в кварцевом стекле/песке до ультраследовых уровней (менее ppm)

- Следовые уровни компонентов с точностью до 20 %

- Ультраследовые уровни компонентов с точностью до 20–50 %

Включения и небольшая площадь

- Измерение участков размером от 4 мкм с типичной глубиной отбора проб ~1 мкм

- Идентификация включений

- Определение типа стекла

- Анализ тонких пленок на стекле

Достижение неизменно высокой прецизионности и высокой точности

Качество аналитического результата отражается в его прецизионности и точности: Прецизионность — это дисперсия конечного результата, на которую обычно больше всего влияет аналитическое оборудование, подготовка проб и отбор проб. Из-за высокого качества и стабильности используемое аналитическое оборудование вносит меньший общий вклад в точность. Наличие передовых методов пробоподготовки и высококвалифицированных технических специалистов сводит к минимуму различия в пробоподготовке. Таким образом, репрезентативная выборка является основным фактором, обеспечивающим хорошую точность, которая иногда требует статистического подхода. Адекватная точность обеспечивается тщательной калибровкой с использованием соответствующих эталонных материалов и стандартов.

Из-за высокого качества и стабильности используемое аналитическое оборудование вносит меньший общий вклад в точность. Наличие передовых методов пробоподготовки и высококвалифицированных технических специалистов сводит к минимуму различия в пробоподготовке. Таким образом, репрезентативная выборка является основным фактором, обеспечивающим хорошую точность, которая иногда требует статистического подхода. Адекватная точность обеспечивается тщательной калибровкой с использованием соответствующих эталонных материалов и стандартов.

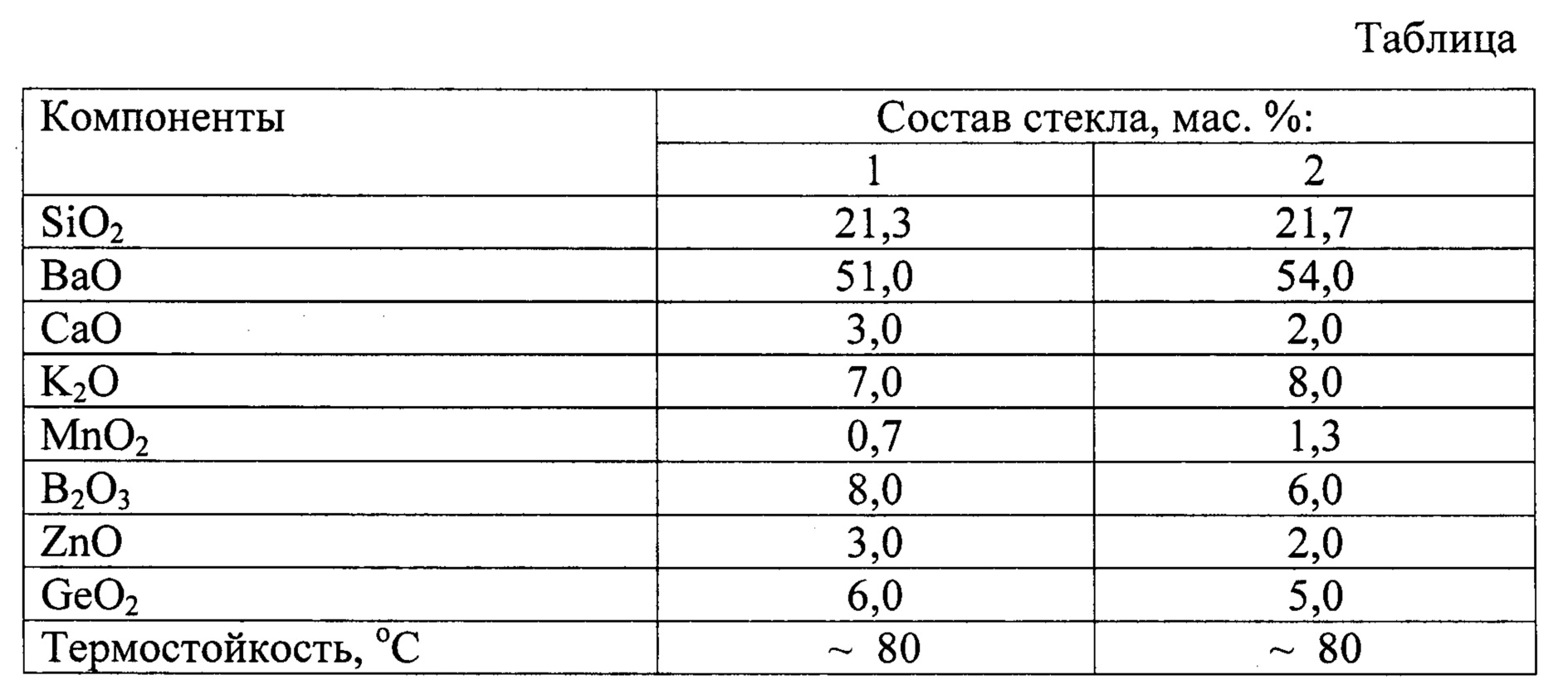

Характеристика вторичного стекла

Вторичное использование стекла становится все более важной темой для производства стекла из-за потенциального снижения затрат на энергию и воздействия на окружающую среду. Химический состав крупных партий стеклобоя до 5 кг (т.е. партий стеклобоя для переработки) можно определить с помощью РФА. Это типичный пример, когда точная и надежная выборка является решающим параметром релевантности конечного результата. В приведенной ниже таблице показаны окончательные результаты четырех независимых отборов проб большой партии стеклобоя. Эти результаты показывают, что средний состав и его «однородность» можно очень хорошо определить с помощью XRF.

В приведенной ниже таблице показаны окончательные результаты четырех независимых отборов проб большой партии стеклобоя. Эти результаты показывают, что средний состав и его «однородность» можно очень хорошо определить с помощью XRF.

Средний состав партии стеклобоя (переработанного стекла) из четырех независимых образцов, проанализированных с помощью XRF. В третьем столбце представлено относительное стандартное отклонение четырех измерений.

Состав поверхности

Промывка и ополаскивание: Тонкая пленка, следы уровня загрязнения поверхности

На адгезию, надежность и внешний вид покрытий могут влиять остатки на поверхности. Эффективность процесса очистки должна быть хорошо понята, и следует исследовать идентификацию любых остатков.

На рис. 1 показана времяпролетная масс-спектрометрия вторичных ионов (TOF-SIMS), которая имеет очень высокую чувствительность и очень малую глубину отбора проб, что делает ее идеальной для обнаружения органических и неорганических остатков на поверхности. Остатки могут отрицательно сказаться на адгезии покрытия, его внешнем виде, производительности и эксплуатационных характеристиках. Анализ TOF-SIMS показывает:

Остатки могут отрицательно сказаться на адгезии покрытия, его внешнем виде, производительности и эксплуатационных характеристиках. Анализ TOF-SIMS показывает:

- Идентичность остатков

- Разница между «хорошими» и «плохими»

- Пределы обнаружения ppm

Модификация поверхности стекла

Профиль SIMS

Воздействие на стеклянные поверхности различных видов обработки может привести к изменению состава и химического состава поверхности. Глубину проникновения этих изменений и состав можно измерить с помощью масс-спектрометрии вторичных ионов (SIMS).

Обесщелачивание путем гидратации

Гидратация – это процесс, при котором ионы гидроксония диффундируют в поверхность стекла и обмениваются со щелочными и другими металлами. Концентрацию гидроксония и глубину проникновения можно измерить с помощью ВИМС. Также можно измерить истощение концентрации щелочи на поверхности и глубину истощения.

Ионный обмен

Калий может быть заменен натрием в стеклянной матрице с использованием процесса ионного обмена.

Получают это вещество из кварцевого песка, который предварительно очищается от любых загрязнений и гранулируется.

Получают это вещество из кварцевого песка, который предварительно очищается от любых загрязнений и гранулируется. Для этой цели используют специальное оборудование.

Для этой цели используют специальное оборудование.