Способы формования стекла: Способы формования стекла.

|

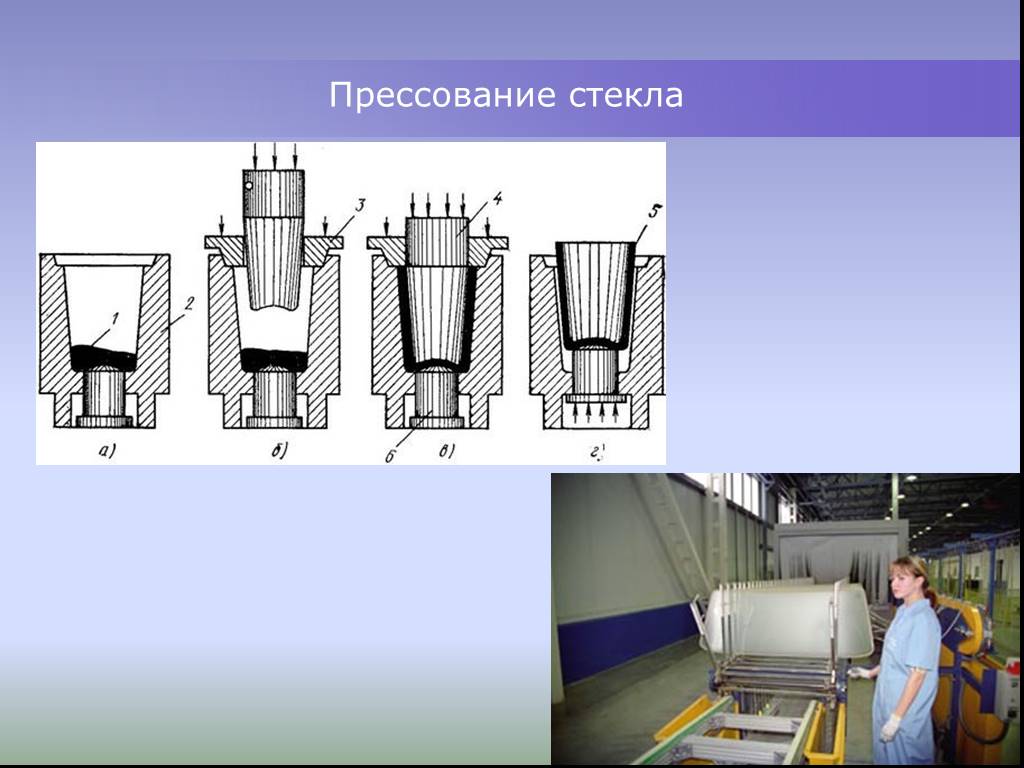

Способы формования Категория: Шлифование и полирование стекла Способы формования Формование стекла — основная и важнейшая после стекловарения технологическая стадия производства изделий из стекла. Совокупность этих двух непосредственно связанных процессов определяет тип стекольного производства, его технический уровень и экономическую эффективность. Формование стекла сводится к превращению вязкого расплава (стекломассы) в твердое изделие заданной конфигурации в результате приложения определенного силового воздействия к объекту формования и его постепенного охлаждения и твердения. Таким образом, в процессе формования стекло в результате его охлаждения переходит из состояния вязкой жидкости через пластическое в твердое хрупкое состояние, т. е. процесс формования связан с изменением вязкости в широком интервале температур. Температурный ход вязкости, т. е. изменение вязкости с температурой для разных по составу стекол, существенно влияет на их текучесть, способность к деформированию и твердению, следовательно, на весь процесс их формования. Различают две разновидности стекол — «короткие» и «длинные». Для «коротких» стекол характерно резкое возрастание вязкости при охлаждении, т. е. для них характерен более короткий температурный интервал, следовательно, они быстрее теряют деформационную способность (подвижность, текучесть, пластическое состояние) и скорее твердеют. «Длинные» стекла отличаются постепенным и умеренным ростом вязкости при охлаждении. Следовательно, сохраняют способность к деформации и твердению более широком интервале температур, т. е. более медленно. Следовательно, изменение вязкости стекла с температурой пределяет выбор того или иного способа формования. Существует большое число способов формования стекла, которые различают по характеру воздействия на стекломассу, виду производимых из стекла изделий и принципу взаимодействия стекломассы с формующими органами и устройствами. Наиболее распространены способы формования: выдувание, прессование, прессовыдувание, центробежное формование, вытягивание, прокатка, формование на подложке металла, моллирование, отливка, экструдирование. В производстве сортовой посуды и высокохудожественных изделий в основном используют выдувание, прессование, прессовыдувание и центробежное формование. Выдувание — самый распространенный способ циклического формования полых штучных изделий — осуществляется под влиянием равнодействующих растягивающих усилий, создаваемых во внутренней полости формуемого изделия сжатым воздухом (давлением 0,2…0,3 МПа). Несмотря на то, что ручное выдувание малопроизводительно и требует больших физических усилий, этот способ незаменим при производстве высокохудожественных изделий сложной конфигурации из хрусталя. Основной инструмент при ручном выдувании— стеклодувная трубка. Процесс выдувания состоит из следующих операций: Формы для ручного выдувания изготовляют преимуществен но из металла, иногда из дерева, огнеупорных материалов и т. д. Отличительная особенность большинства изделий, выдувае мых на трубке, состоит в том, что их верхняя часть (горло), будучи до конца формования соединена с трубкой и, находясь во время всего процесса вне формы, не приобретает требуемой конфигурации и в месте сочленения трубки с изделием в его верхней части образуется колпачок или венчик. Таким образом, полученное после отделения от трубки изделие по существу является еще полуфабрикатом и его край нужно дополнительно обрабатывать (обрезкой, шлифованием, полированием или отопкой). Ручным выдуванием изделия вырабатывают бригадным методом. Обычно одна бригада, состоящая из 5…6 человек, изготовляет 850… 1000 изделий на ножке (или 200 … 300 ваз для цветов). Внедрение в ручное производство средств малой механизации (например, одновременное выдувание пойла изделия и формование фигурной ножки, использование цепных конвейеров) значительно повышает производительность труда. При механизированном способе разнообразный ассортимент изделий выдувают сжатым воздухом на различных стеклофор-мующих агрегатах. Стеклоформующие агрегаты различаются принципом питания их стекломассой: капельным (полуавтоматы ВВ-2, автоматы АБ-6, АВ-6, ВВ-7, IS-6, S-10) и вакуумным (автоматы ВВ-6; ВС-24). В стеклоформующих машинах изделия выдуваются в положении либо дном вверх, либо дном вниз. Как правило, в машинах с капельным питанием выдувание в черновой форме производится дном вверх, затем заготовка переворачивается и выдувание в чистовой форме заканчивается дном вниз. На машинах с вакуумным питанием изделия выдуваются и в черновых, и в чистовых формах дном вниз. Рассмотрим последовательность формования на примере выдувания стаканов. После вдавливания плунжера I происходит предварительное свободное выдувание II, поворот и вытягивание III. Последняя стадия IV — выдувание в форме при одновременном вращении трубки. Рис. 1. Последовательность механизированного выдувания стаканов на автоматах с вакуумным питанием: Прессование — самый старый способ циклического формования штучных изделий. Рис. 2. Последовательность операций прямого прессования стекломассы: Прессование бывает прямое и косвенное (литьевое). Как правило, прямым прессованием вырабатывают изделия с развитой внутренней полостью. В этом случае используют ручные (ПСП-2), полуавтоматические и автоматические (АПП-12, АРП-10) прессы. Рассмотрим последовательность операции прямого прессования (рис. 2). В чистовую пресс-форму подается порция стекломассы в виде капли. На нее опускается пуансон, охлаждаемый изнутри водой и таким образом формуется изделие, внешний контур которого ограничивается стенками пресс-формы, а внутренний — пуансоном. Чтобы стекломасса не выдавлива- лась из пресс-формы, на нее сверху накладывают и прижимают механизмом пресса формовое кольцо. Рис. 3. Последовательность формования изделия методом прессовыдувания: Недостаток этого способа в ограниченности применения, например этим способом нельзя формовать изделия с тонкими стенками (менее 2 мм), расширяющиеся книзу, с выступами или углублениями сложной конфигурации на стенках. Прессов ы дуван и е — способ формования изделий из вязкой стекломассы, в котором сочетается прессование пуансоном и выдувание. Этим способом вырабатывают, как правило, ши-рокогорлые изделия. Рассмотрим последовательность формования изделия способом прессовыдувания. Существуют стеклоформующие машины (Гартфорд-28), в которых пулька в процессе формования остается неподвижной, а перемещаются черновая (отводится в сторону) и чистовая (поднимается к пульке снизу) формы. Недостаток этого способа формования в сложности процесса и технологии, однако этот способ обеспечива-вает точное регулирование толщины и четкое воспроизведение геометрических размеров формуемых изделий. Цент робежно е формование основано на использовании центробежной силы быстровращающейся формы. Последовательность операций при формовании следующая. В форму подается точно отвешенная порция стекломассы, и форма начинает быстро вращаться. Создается центробежная сила, под влиянием которой стекломасса равномерно распределяется по внутренним стенкам формы, точно воспроизводя се конфигурацию. Чем больше частота вращения, тем больше Центробежная сила и тем выше стекло поднимается в форме. Продолжительность формования 10… 15 с. Изделия, отформованные этим способом, имеют гладкую блестящую поверхность даже при сложной конфигурации. При Центробежном формовании по сравнению с другими способами сокращается расход стекломассы за счет того, что не образуется формовочный колпачок. Кроме того, этот способ легко поддаётся механизации, благодаря чему сокращается количество Ручного труда и снижается себестоимость изделия. Рис. 4. Последовательность формования изделия центробежным способом: Реклама:Читать далее:Cпособы и виды обработки стеклоизделий

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Формование изделий из стекла

- строительство

admin

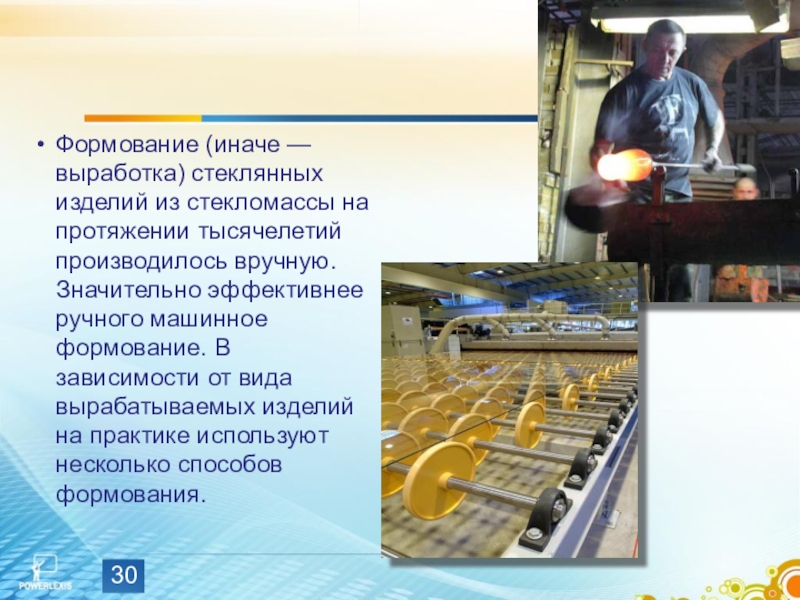

Формование (иначе —выработка) стеклянных изделий из стекломассы на протяжении тысячелетий производилось вручную. Значительно эффективнее ручного машинное формование. В зависимости от вида вырабатываемых изделий на практике используют несколько способов формования. Прессование применяется в производстве некоторых видов посудных изделий (чайные стаканы, пивные кружки, маслёнки, сахарницы и т. п.), стеклянной тары, архитектурных деталей и др. Оно может быть как ручным, так и машинным. Для ручного прессования служат пружинные или эксцентриковые прессы.

Как ни разнообразны конструкции ручных и машинных прессов, все они имеют три основные формующие детали: форму (матрицу) с поддоном, пуансон и съёмное формовое кольцо. Первая деталь определяет внешнюю форму изделия, вторая внутреннюю, третья край изделия.

Выдувание—специфический метод формования, применяемый в технике только к стеклу. Возможности этого метода весьма широки: производство сортовой (столовой) посуды, узкогорлой тары, электровакуумных изделий и т. д. При производстве немассовых изделий до сих пор применяется ручной способ выдувания. Основным инструментом рабочего выдувальщика является стеклодувная трубка. В течение долгой истории стеклоделия выдувание производилось ртом, ныне сконструированы и применяются «трубки-самодувки». Прессовыдувание применяется в машинном производстве широкогорлой стеклянной тары (банки различных типов).

д. При производстве немассовых изделий до сих пор применяется ручной способ выдувания. Основным инструментом рабочего выдувальщика является стеклодувная трубка. В течение долгой истории стеклоделия выдувание производилось ртом, ныне сконструированы и применяются «трубки-самодувки». Прессовыдувание применяется в машинном производстве широкогорлой стеклянной тары (банки различных типов).

Предварительная заготовка и формование горла изделия производятся при этом способе прессованием (в черновой форме), а остальная часть изделия — выдуванием (в чистовой форме). Вытягивание изделий из стекломассы, как и выдувание, — своеобразный метод формования, применимый только к таким весьма вязким материалам, как стекло, притом с вязкостью, быстро возрастающей при понижении температуры. Методом вытягивания на различных машинах (разными способами) изготовляются: оконное и техническое листовое стекло, стеклянные дроты (трубки малого диаметра), трубы, стержни,

стеклянное волокно.

Прокатка стекла в её современном виде заключается в том, что струя стекломассы непрерывно поступает из печи в пространство между вращающимися вальцами, где и прокатывается в ленту, убираемую

транспортёром. Методом непрерывной прокатки изготовляется листовое сткло, различных видов, преимущественно строительное, толщиной в 3 мм и больше: армированное (стекло с закатанной в него металлической сеткой), узорчатое, волнистое (имеющее форму кровельного шифера) и др. Прокатка применяется также в производстве стеклянных труб: стекломасса непрерывно поступает на

вращающийся вал и развальцовывается двумя роликами; внутренний диаметр трубы определяется диаметром формующего вала. Отливка стеклянных изделий в формы встречается на практике редко; так изготовляются, например, крупные диски для астрономических приборов. Ведутся опыты по отливке фасонных труб с раструбами и фланцами в быстро вращающиеся формы (способ центробежного

литья). Моллирование— способ образования изделий в формах, при подаче в них стекла в виде твёрдых кусков. В результате постепенного нагревания стекла становится вязким и заполняет форму под действием либо собственного веса, либо внешнего усилия (прессование). Моллированием формуются заготовки из оптического стекла и крупная стеклянная скульптура.

В результате постепенного нагревания стекла становится вязким и заполняет форму под действием либо собственного веса, либо внешнего усилия (прессование). Моллированием формуются заготовки из оптического стекла и крупная стеклянная скульптура.

- Расходы по эксплуатации строительных машин

- Бетонирование в термоактивной опалубке

- Уплотнение бетонной смеси

- Древнее стеклоделие. На рубеже нашей эры

- Катепал (Katepal) — кровельная плитка

- Каменный скелет

- Дайте заработать! Купольные дома

Формование стекла | Стюарт Инженерс

←Назад

07 мая 2018 г.

Формование стекла

Технология формовки

Плоское стекло изготавливается с использованием одного из трех процессов: листовой процесс, листовой процесс,

или плавающий процесс. Процесс флоат-стекла почти полностью заменил листовое и листовое стекло.

стекольные процессы.

Листовое стекло

Процесс производства листового стекла начался с процесса механического волочения цилиндра, где большое стекло

цилиндры были разделены и сплющены в пластины и превратились в непрерывные вертикальные

процессы рисования. Эти процессы зависят от растяжения и охлаждения вязкого стекла, и их

Эти процессы зависят от растяжения и охлаждения вязкого стекла, и их

производимое стекло обычно имеет желательную яркую и прозрачную «огнеупорную отделку» благодаря поверхности

стеклянная лента остывает без контакта с твердыми формообразующими элементами до тех пор, пока они не станут относительно твердыми.

Однако при растяжении расплавленного стекла небольшие различия в вязкости из-за химических и термических

Неоднородность приводит к вариациям толщины стеклянной ленты, что вызывает нежелательные оптические искажения.

искажения.

Листовое стекло

Процесс листового стекла был ранним процессом литья расплавленного стекла на металлический стол и прокатки его.

в тарелку. Производители усовершенствовали процесс, непрерывно прокатывая стеклянную ленту между

ролики с водяным охлаждением. Этот процесс формования дает поверхности, которые копируют любые нежелательные дефекты поверхности.

формовочные машины; следовательно, стекло должно быть механически отшлифовано и отполировано, чтобы получить

прозрачный, гладкий лист стекла. Листовое стекло имеет гладкую полированную поверхность с высокой степенью

Листовое стекло имеет гладкую полированную поверхность с высокой степенью

параллелизма и, как правило, лишен оптических искажений менее дорогого листового стекла.

Флоат-стекло

Сэр Алистер Пилкингтон задумал флоат-процесс как средство объединения блестящей огнестойкости

листовое стекло без оптических искажений листового стекла. Она существенно заменила

обработки листового и толстолистового проката по всему миру с момента его появления в 1959 году.

| Жестяная ванна StewartFloat® |

Технология оловянных ванн StewartFloat®

С рабочего конца плавильной печи стекло поступает через канал в StewartFloat®.

жестяная ванна.

Эта ванна для олова состоит из опорной стали, верхнего и нижнего корпусов, огнеупорной футеровки, расплавленного олова, нагревательных элементов, восстановительной атмосферы, датчиков температуры, систем контроля температуры и потока и обычно имеет ширину 8 м и длину 60 м. Он предназначен для контроля баланса теплового потока, желаемой ширины и толщины ленты, а также оптического качества стекла. Флоат-ванна содержит около двухсот тонн расплавленного олова при средней температуре 800°C (1472°F).

Он предназначен для контроля баланса теплового потока, желаемой ширины и толщины ленты, а также оптического качества стекла. Флоат-ванна содержит около двухсот тонн расплавленного олова при средней температуре 800°C (1472°F).

Непрерывный поток расплавленного стекла при температуре около 1050°C заливают в ванну с расплавленным оловом. Движение по ванне создается за счет тягового усилия, которое прикладывается роликовым конвейером. Эта сила переносит сформированную ленту из ванны и через

лер отжига.

Оловянная ванна поддерживает ленту расплавленного стекла при достаточно высокой температуре и в течение достаточного времени, чтобы растекаться в стороны и «плавать» с любыми неровностями поверхности. По мере того, как толщина стекла уменьшается до равновесного значения толщины 6 мм, скорость растекания уменьшается, а толщина и ширина затем уменьшаются под воздействием растягивающих усилий конвейерных роликов. По мере того, как лента движется дальше по ванне, она постепенно охлаждается до тех пор, пока не станет достаточно жесткой, чтобы ее можно было сгибать и поднимать из ванны с помощью конвейерных роликов, не ломая и не повреждая непрерывную стеклянную ленту.

Для тонких или толстых стеклянных лент (кроме равновесной толщины 6 мм) используются пары приводных зубчатых колес, называемых верхними роликами.

наносится на верхнюю поверхность краев ленты. Верхние ролики, которые можно поворачивать под

по отношению к продольной силе тяги, возьмитесь за ленту и приложите усилие, которое может контролировать

ширина и толщина ленты.

Выбор материала поплавка

Расплавленное олово является основным материалом для поддержки стекла в процессе флоатинга. Чистое олово обеспечивает

сочетание свойств, уникально подходящих для данного процесса. Несмотря на долгие поиски, не лучше

был идентифицирован чистый металл или сплав, отвечающий следующим требованиям к материалам:

- Металл должен быть жидким в диапазоне температур от 530°C до 1050°C

- Должна иметь плотность выше, чем у стекла, чтобы стекло плавало

- Давление паров расплавленного металла при высокой температуре не должно превышать

возможно - Должен иметь минимальное взаимодействие со стеклом

- Металл должен быть легко доступен

Расплавленное олово, как и другие материалы, создает сложности. Он быстро окисляется при воздействии кислорода; поэтому в ванну с оловом вводят тщательно контролируемую восстановительную атмосферу, состоящую из смеси азота и водорода, поддерживая положительное давление во всей ванне.

Он быстро окисляется при воздействии кислорода; поэтому в ванну с оловом вводят тщательно контролируемую восстановительную атмосферу, состоящую из смеси азота и водорода, поддерживая положительное давление во всей ванне.

Изделия из флоат-стекла производятся ежедневно толщиной от 0,4 мм до 12 мм с использованием StewartFloat®.

Жестяные бани.

опубликовано Stewart Engineers @ 07 мая 2018 г.

Наши последние инновации

27 июля 2018 г.

ТЭО

Stewart Engineers может помочь вам количественно оценить риски и обеспечить финансовую осуществимость, прежде чем инвестировать в стекло.

производство.

Инвестирование в флоат-стекло является сложной задачей для новых участников. Как вы можете… Читать дальше→

27 июля 2018 г.

Производство стекла

Stewart Engineers производит высококачественное флоат-стекло

производственные мощности по всему миру. Мы используем наш значительный опыт в

эт. .. Читать дальше→

.. Читать дальше→

19 июня 2018 г.

Сделайте сердечно-сосудистые заболевания частью своего будущего

Производители стекла начали использовать CVD для онлайн-покрытий в 19 веке.60-е годы. Компания Pilkington первой разработала товарный продукт Reflectafloat. В течение всего срока службы продукта я… Читать далее→

07 мая 2018 г.

История стекла

Как превратить песок в стекло

Сырьем, из которого производится стекло, является кремнезем, самый распространенный из всех полезных ископаемых на Земле.

Молочно-белого цвета, он встречается во многих породах, включая гранит. И как… Читать дальше→

07 мая 2018 г.

Резка и упаковка флоат-стекла

Последним онлайн-процессом производства флоат-стекла является линия резки и упаковки. Резка и

упаковочный конвейер находится сразу за печью для отжига.

Он состоит из специальных роликовых секций, которые… Читать далее→

07 мая 2018 г.

Лер для отжига флоат-стекла

Что такое лер?

Леровая печь для отжига стекла, которую часто называют просто «лером», представляет собой длинную печь с регулируемой температурой. Леры обычно имеют ширину 6 м и… Читать далее→

Леры обычно имеют ширину 6 м и… Читать далее→

07 мая 2018 г.

Формование стекла

Технология формовки

Плоское стекло изготавливается с использованием одного из трех процессов: листовой процесс, листовой процесс,

или плавающий процесс. Процесс флоат-стекла почти полностью заменил листовое стекло и… Подробнее→

07 мая 2018 г.

Стеклянные материалы и дозирование

Стекло содержит три основные категории компонентов: формирователи, флюсы и модификаторы сетки. Кремний

двуокись (SiO2) или песок используется в качестве основы и основного компонента с кальцинированной содой (Na2CO3) в качестве флюса.

Лайм (Ca… Читать дальше→

07 мая 2018 г.

Процесс плавки стекла

плавление

Типичная плавильная печь представляет собой шестипортовую регенеративную печь с перекрестным пламенем вместимостью 500 тонн.

в день. Регенеративные печи с поперечным пламенем были построены для очень маленьких и очень больших плавильных. .. Подробнее→

.. Подробнее→

10 апреля 2018 г.

Сравнение технологий покрытия стекла

Существует множество методов нанесения тонких пленок на плоское стекло. Наиболее широко используется из

их для получения высококачественных функциональных покрытий можно разделить на два класса: Физические пары

Депонирование (… Читать дальше→

Процесс формования — Институт стеклянной упаковки

Вязкость

Вязкость, мера текучести жидкости, обратно пропорциональна температуре. При понижении температуры вязкость увеличивается. Когда стекло остывает, оно становится «жестче» или более вязким.

Формирование капель и формы

Капля представляет собой определенное количество расплавленного стекла, которое в конечном итоге превращается в стеклянный контейнер. Форма капли важна, поскольку она влияет на то, как она поступает в машину для отдельных секций. Для каждой производимой стеклянной тары существует оптимальная форма капли.

Устройство подачи и подачи Расплавленное стекло течет под действием силы тяжести из рафинера через шахту.

Оттуда он тщательно охлаждается до однородной температуры и вязкости перед поступлением в питатель. Под действием силы тяжести горячее стекло проходит через отверстие в нижней части питателя. Поток стекла регулируется высотой керамической трубки в питателе; приподнятая трубка создает сильный поток, а опущенная трубка приводит к уменьшению потока. Стеклянный поток подвергается «перемешиванию», создаваемому вращением керамической трубки. Это помогает поддерживать постоянную температуру, в то время как движение поршня вниз ускоряет поток стекла.

Это насосное действие синхронизировано со сдвигом потока стекла, когда он падает под питателем, формируя падающие капли. После того, как капля отделяется от питателя, она падает в серию желобов, откуда доставляется в форму для заготовок на I.S. машина.

И.С. Машина И.С. Машина или «Машина отдельной секции II» предназначена для обеспечения эффективного производства, чтобы операторы могли вывести одну или несколько секций из производства для ремонта, не останавливая производство в других секциях. Gobs входят в I.S. Машина и формуются в контейнеры в процессе контролируемого формования и охлаждения стекла. Общее время, необходимое для производства контейнера, варьируется, но изготовление бутылок из-под пива и содовой занимает примерно 10 секунд. В зависимости от размера и формы контейнера производительность машины может достигать 700 контейнеров в минуту.

Gobs входят в I.S. Машина и формуются в контейнеры в процессе контролируемого формования и охлаждения стекла. Общее время, необходимое для производства контейнера, варьируется, но изготовление бутылок из-под пива и содовой занимает примерно 10 секунд. В зависимости от размера и формы контейнера производительность машины может достигать 700 контейнеров в минуту.

Парижон

Заготовка представляет собой полый и частично сформированный контейнер, который будет надуваться, как воздушный шар, в форме для выдувания, чтобы сформировать бутылку. У него более холодная кожа или внешняя поверхность эмали, а температура внешней оболочки составляет 1700 градусов по Фаренгейту.

Паризоны формируются на пустой стороне I.S. Машины из капель и сильно различаются по форме для каждого типа конструкции контейнера.

Формование контейнеров Производители используют три различных типа процессов формования для изготовления стеклянных контейнеров, в зависимости от типа производимого контейнера: Выдувание и выдувание: сжатый воздух продувает полость в расплавленной капле в заготовке формовочной машины, тем самым создавая форма преформы, известная как парисон.

Соответственно этому интервалу температур вязкость стекла в процессе формования изменяется от 102 до 1012 Па-с, причем именно на завершающем этапе формования происходит наиболее значительное увеличение вязкости.

Соответственно этому интервалу температур вязкость стекла в процессе формования изменяется от 102 до 1012 Па-с, причем именно на завершающем этапе формования происходит наиболее значительное увеличение вязкости. Общий ход процесса формования можно условно разделить на две стадии: формообразование и фиксация формы. Во время первой стадии пластичной стекломассе придают требуемую Лорму изделия. На стадии фиксации формы форма изделия закрепляется в результате твердения стекломассы, характер которого обусловлен видом изделия и способом его охлаждения.

Общий ход процесса формования можно условно разделить на две стадии: формообразование и фиксация формы. Во время первой стадии пластичной стекломассе придают требуемую Лорму изделия. На стадии фиксации формы форма изделия закрепляется в результате твердения стекломассы, характер которого обусловлен видом изделия и способом его охлаждения. Вырабатывают изделия как вручную (ручное выдувание), так и механизированным способом.

Вырабатывают изделия как вручную (ручное выдувание), так и механизированным способом.

После небольшой вы держки (чтобы изделие сразу не деформировалось) пуансон с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердения удаляют из пресс-форму с помощью поддона-выталкивателя 3. Прессование ведут в неразъемных или раскрывных формах при изготовлении сложных асимметричных изделий.

После небольшой вы держки (чтобы изделие сразу не деформировалось) пуансон с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердения удаляют из пресс-форму с помощью поддона-выталкивателя 3. Прессование ведут в неразъемных или раскрывных формах при изготовлении сложных асимметричных изделий. Кроме того, поверхность изделий, получаемых этим способом, невысокого качества (с кованностью, тонкой матовостью) из-за резкого охлаждения стекломассы и твердения в контакте с поверхностью пресс-формы в ходе формования.

Кроме того, поверхность изделий, получаемых этим способом, невысокого качества (с кованностью, тонкой матовостью) из-за резкого охлаждения стекломассы и твердения в контакте с поверхностью пресс-формы в ходе формования. Этим способом формуют полые цилиндрические или конические изделия различного назначения из стекол, трудно поддающихся формованию (тугоплавких, «коротких», кристаллизующихся).

Этим способом формуют полые цилиндрические или конические изделия различного назначения из стекол, трудно поддающихся формованию (тугоплавких, «коротких», кристаллизующихся).