Способы изготовления стеклянных изделий: Технология производства стеклянной посуды — Фабрика рекламной посуды

Технология производства стеклянной посуды — Фабрика рекламной посуды

Главная

Статьи о посуде

Консультация

3 мая 2012

Консультация

1. Приготовление материала для производства посуды из стекла: стекломассы

Для создания этой смеси используют основные сырьевые материалы и вспомогательные. Первые образуют стеклянную основу. К ним относятся: кремнезем оксид цинка или алюминия, борный ангидрид, известняк, доломит, сода, сульфат натрия, витерит, глет и свинцовый сурик. Второй тип сырья помогает придать изделию высокие технические характеристики и желаемый цвет, оттенок, форму. Для этого активно используются ускорители варки стекломассы, ее осветлители, красители, окислители, обесцветиватели, восстановители и глушители.

- Красители при варке стеклянной основы придают ей желаемый цвет. Они подразделяются на коллоидно-дисперионные: химические соединения сурьмы, селена, меди, серебра или золота и молекулярные: оксиды легких и тяжелых металлов.

- Обесцвечивающие добавки удаляют или снижают активность красителей стекломасс. В их качестве применяется хлористый натрий, селитра, оксиды сурьмы и другие химические соединения.

- Глушители придают стекломассе непрозрачность и окрашивают изделия в белый цвет. Для этого в основу добавляются химические соединения сурьмы и олова, фосфорно-кислые или фтористые компоненты.

- Восстановитель и окислитель материалов необходим при варке цветной стеклянной основы. Обычно это винный камень, углерод, двухлористое олово, натриевая или калиевая селитра.

- Ускорители варки стекломассы сокращают время на производство стеклянной посуды и сувениров. Для этого используют алюминиевые соли, борный ангидрид или фтористые вещества.

После определения количества необходимых компонентов для приготовления стеклосмеси – шихты и ее непосредственного смешивания начинается процесс варки массы. Часто для увеличения выхода продукции и сокращения временных и материальных затрат заводами-производителями в шихту добавляется до 30% стекольного боя, оставшегося от предыдущего производства изделий, имеющих аналогичный состав.

Стекловаренные печи способны переплавить смесь в качественную стекломассу и остается только перейти к следующему этапу производства стеклянной посуды.

2. Производство: формовка посуды из стекла бытового назначения

Выработка посуды для повседневного использования может производиться четырьмя основными способами. Все они отличаются по технологии, трудозатратам и качеству готовых изделий.

Выдувание

Для посудных изделий сложных форм используется ручной метод выдувания с помощью металлических «самодувок». В длинные трубки подается воздух из резинового баллона. Розогретый конец «самодувки» опускают в сваренную стекломассу, навивают на него необходимое количество смеси, выравнивают на производственном столе и начинают выдувку изделия. Сначала основу превращают в небольшую колбу, далее помещают заготовку в металлическую форму, продувают до заданных технологом производства параметров и снимают части ограничителя-шаблона с готового изделия. При массовом изготовлении посуды простых форм: стаканов, бокалов используется вакуумный автоматический способ выдувания – механизированный.

Розогретый конец «самодувки» опускают в сваренную стекломассу, навивают на него необходимое количество смеси, выравнивают на производственном столе и начинают выдувку изделия. Сначала основу превращают в небольшую колбу, далее помещают заготовку в металлическую форму, продувают до заданных технологом производства параметров и снимают части ограничителя-шаблона с готового изделия. При массовом изготовлении посуды простых форм: стаканов, бокалов используется вакуумный автоматический способ выдувания – механизированный.

Цетробежное литье

Этим способом производят стеклянные изделия большого размера: вазы, блюда и т.д. В приготовленные формы заливается стекломасса и включается центробежный станок, который начинает вращать форму со смесью на большой скорости. Обороты могут достигать до 2500 в минуту. Под воздействием центробежной силы тяжести стекломасса начинает уплотняться и кристаллизоваться.

Прессование

Этот вид производства посудных изделий подразумевает использование ручных, автоматических или полуавтоматических прессов. Заранее отмеренное количество смеси подается в матричную форму. При включении станка пуансон начинает двигаться и давить на стекломассу. Она заполняет пространство между матрицей и прессом. Так получают изделие необходимого размера и формы.

Заранее отмеренное количество смеси подается в матричную форму. При включении станка пуансон начинает двигаться и давить на стекломассу. Она заполняет пространство между матрицей и прессом. Так получают изделие необходимого размера и формы.

Прессовыдувание

Это комбинирование двух различных способов производства посуды из стекла: прессования и выдувания. Полученную при помощи прессовки заготовку обрабатывают: сглаживают края и отправляют на выдувание механизированным способом до достижения заданных технологом стекольного производства параметров.

3. Технология отжига стеклянных посудных изделий

После того как изделие изготовлено, его направляют на отжиг. Процесс отжига для стеклоизделий бытового и столового назначения заключается в их нагревании и длительном выдерживании при температуре 530-580°С. Затем изделия аккуратно охлаждаются до комнатной температуры.

На основную массу стеклянной выдувной посуды наносят украшения, т. е. производится их разделка. Изделия украшают или в процессе их выработки (в горячем состоянии), или когда они готовы (в холодном состоянии).

Изделия украшают или в процессе их выработки (в горячем состоянии), или когда они готовы (в холодном состоянии).

4. Разделка: технологии украшения посуды из стекла

Различают два вида украшения стекла рисунками и надписями. Изображение на посуду наносится в процессе выработки:

- Окрашивание стекломассы в различные цвета и оттенки специальными красками

- Нацвет: покрывание вторым слоем стекла контрастного цвета

- Отделка под мрамор или малахит: добавление в белое стекло молотого цветного стекломатериала

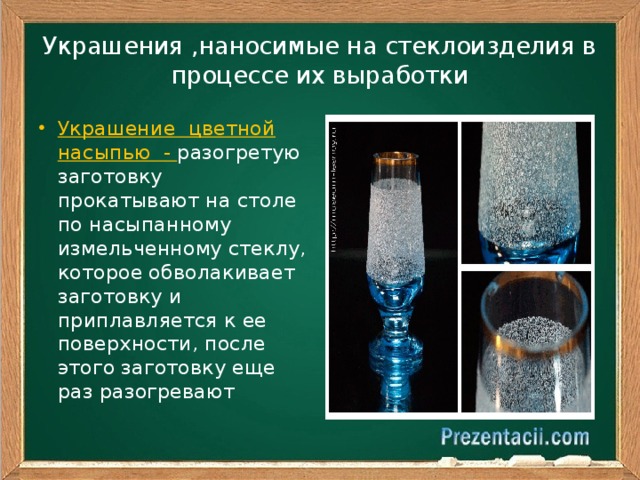

- Декорирование цветной насыпью: прокат заготовки по измельченному цветному стеклу с дополнительным обжигом изделия

- Кракле: контрастные условия охлаждения и нагревания покроют поверхность изделия мелкими кракелюрными трещинками

- Витье или филигрань: декорирование спиралевидными цветными нитями

Или же после производства стеклянной посуды:

Деколирование

Горячая деколь украсит любую посуду. С ее помощью можно превратить изделие в оригинальный сувенир или рекламный инструмент. Технология деколирования гарантирует стойкое закрепление рисунка на поверхности кружки, стакана, бокала, тарелки, пепельницы и других стеклянных изделий.

С ее помощью можно превратить изделие в оригинальный сувенир или рекламный инструмент. Технология деколирования гарантирует стойкое закрепление рисунка на поверхности кружки, стакана, бокала, тарелки, пепельницы и других стеклянных изделий.

Живопись

Рисунок наносят специальными красками вручную в случае изготовления коллекционных изделий из стекла, или же автоматически согласно с выбранной программой переноса изображения на посуду или другую стеклянную поверхность.

Матовая лента

Полоска матового цвета получается путем прикладывания к поверхности металлической полоски. Под нее с большим напором подается вода с песком. Частицы песка царапают поверхность стекла, и получается простой узор.

Номерная шлифовка

Здесь можно создать различные рисунки геометрических форм и объемов. Наносится узор наждачным, корундовым или песчаным кругом.

Гравировка

Плоский матовый рисунок наносят на стеклянную поверхность медными или алундовыми дисками, которые могут иметь разные размеры и диаметры.

Алмазная грань

Мельчайшие прорези и углубления сделают стеклянную посуду похожей на хрусталь. Наносятся узоры корундовыми или электрокорундовыми кругами с одним или несколькими жалами. После всего изделие тщательно полируют.

Прямая грань

Гранение посуды производится песчаными или чугунными шайбами. Этот вид гранения стекла подойдет для создания узоров простых форм.

Простое, сложное и глубокое травление

Это химический способ нанесения рисунка на стеклянную посуду: бокалы, фужеры, рюмки. В зависимости от составляющих вытравливающих компонентов можно создать как легкие в исполнении изображения, так и тончайшие линии: снежинки, звездочки и т.п.

Технология производства Поставщика стеклянной посуды

В последние годы уровень жизни людей стремительно повысился, и свойства стекла также необходимы. Производители в целях повышения безопасности и художественности стекла представили ряд новых изделий из стекла, мощных, очень привлекательных. Например, затемнение стекла можно контролировать отключением питания, что более практично, чем традиционное шлифование стекла. Затем, пожалуйста, посмотрите на метод формования стекла, разберитесь в процессе производства стеклянной посуды.

Например, затемнение стекла можно контролировать отключением питания, что более практично, чем традиционное шлифование стекла. Затем, пожалуйста, посмотрите на метод формования стекла, разберитесь в процессе производства стеклянной посуды.

Во-первых, метод формирования стекла

После плавления порошка и клинкера, смешанного со стеклянной композицией, в тигельную печь или плавильную печь (см. Стекловаренную печь), его осветляют в однородную стеклянную жидкость без пузырьков, камней и полос. Переохлаждение для удовлетворения диапазона вязкости, требуемого соответствующим методом формования, для выполнения различных операций формования.

Выдувное литье

Есть ручное и механическое выдувное формование двумя способами. Во время ручного формования ручная трубка для выдувания вытягивается из тигля или печи, чтобы сформировать форму железной или деревянной формы. Гладкие круглые изделия выдуваются вращением; те с выпуклыми и вогнутыми образцами или формами, которые не являются круглыми, уносятся статическим уносом. Сначала подберите бесцветный материал в пузырь, а затем используйте пузырь, чтобы выбрать цвет или непрозрачный материал, дующий в форме устройства, называемого дутьем куртки. Его можно вдувать в естественную посуду, используя цветные легкоплавкие частицы на непрозрачной упаковке, и его можно вдувать в посуду для волочения проволоки при окрашивании матовой лентой на цветные материалы. Механическое формование используется для выдувания большого количества продуктов. Автоматическая воздуходувка пресс-формы после получения материала для выдувной машины Shape, снимите крышку после пресс-формы в сосуд. Пресс-выдувное формование также может быть использовано, материал сначала превращается в пузырь (эмбриональный), а затем продолжает выдуваться в форму устройства. Это более высокая эффективность и лучшее качество, чем у чистой выдувной машины.

Сначала подберите бесцветный материал в пузырь, а затем используйте пузырь, чтобы выбрать цвет или непрозрачный материал, дующий в форме устройства, называемого дутьем куртки. Его можно вдувать в естественную посуду, используя цветные легкоплавкие частицы на непрозрачной упаковке, и его можно вдувать в посуду для волочения проволоки при окрашивании матовой лентой на цветные материалы. Механическое формование используется для выдувания большого количества продуктов. Автоматическая воздуходувка пресс-формы после получения материала для выдувной машины Shape, снимите крышку после пресс-формы в сосуд. Пресс-выдувное формование также может быть использовано, материал сначала превращается в пузырь (эмбриональный), а затем продолжает выдуваться в форму устройства. Это более высокая эффективность и лучшее качество, чем у чистой выдувной машины.

Литье под давлением

Во время ручного формования искусственный материал захвата врезают в железную матрицу, приводят в действие пуансон, прессуют в форме устройства, а затем затвердевают и разрывают. Механическое формование, автоматическое производство, большая партия, высокая производительность. Прессование под давлением подходит для небольших изделий на дне, таких как чашка, тарелка, сигаретный цилиндр и так далее.

Механическое формование, автоматическое производство, большая партия, высокая производительность. Прессование под давлением подходит для небольших изделий на дне, таких как чашка, тарелка, сигаретный цилиндр и так далее.

центробежно-прядильное литье

Материал во вращающейся форме, благодаря центробежной силе, создаваемой вращением, стекло расширяется и прижимается к форме, затвердевает и вынимается. Подходит для формирования больших стеклянных изделий с равномерной стенкой.

Свободное формирование

Также известный как литье под давлением. Многократно запекать или нагревать перед печью с помощью ручного подборщика. Благодаря отсутствию контакта с пресс-формой поверхность стекла яркая, а форма изделия гладкая. Готовую продукцию также называют печным стеклом.

Во-вторых, технология производства посуды

Методы производства стеклянной посуды включают в себя:

Предварительная обработка сырья. Блочное сырье (кварцевый песок, сода, известняк, полевой шпат и т. Д.) Измельчается, влажное сырье высушивается, а железосодержащее сырье обрабатывается для обеспечения качества стекла.

Д.) Измельчается, влажное сырье высушивается, а железосодержащее сырье обрабатывается для обеспечения качества стекла.

2 приготовления смеси.

3 плавки. Стеклянную смесь нагревают при высокой температуре (1550,1600 градусов) в резервуарной печи или печи, чтобы образовать жидкое стекло, которое является однородным, без пузырьков и отвечает требованиям формования.

4 формирования. Поместите жидкое стекло в форму для изготовления стеклянных изделий нужной формы, таких как тарелки, различная посуда и т. Д.

Термическая обработка. В результате отжига, закалки и других процессов внутренние напряжения, разделение фаз или кристаллизация, а также изменение структуры стекла устраняются или производятся.

Теперь, когда вы получили знания о производстве стеклянной посуды? Если да, то пойдите и расскажите об этом своим друзьям и покажите свои знания!

Технологии производства Corning | Специальное стекло и стеклокерамика

- Продукты

- Расширенная оптика

- Товары

- Специальное стекло и стеклокерамика

- Офтальмологическое стекло

- Технологии производства Corning

Стеклянные линзы

Стеклянные линзы

Наблюдайте за производственным процессом

Corning Incorporated изобретает первую полную линию непрерывного производства

Вторая мировая война парализовала европейскую стекольную промышленность, лишив союзников оптического стекла немецкого производства. В решении этой проблемы эстафету приняла компания Corning Glass Works, ныне Corning Incorporated, которая разработала революционную печь непрерывного действия, в которой огнеупорным материалом в основном была платина. Использование этой печи привело к получению стекла идеального качества для прецизионной оптики и очковых линз. Более того, автоматизация ряда стадий подготовки и производства ускорила выход на крупномасштабное непрерывное производство. Так родилась современная индустрия офтальмологического стекла.

В решении этой проблемы эстафету приняла компания Corning Glass Works, ныне Corning Incorporated, которая разработала революционную печь непрерывного действия, в которой огнеупорным материалом в основном была платина. Использование этой печи привело к получению стекла идеального качества для прецизионной оптики и очковых линз. Более того, автоматизация ряда стадий подготовки и производства ускорила выход на крупномасштабное непрерывное производство. Так родилась современная индустрия офтальмологического стекла.

Точное взвешивание ингредиентов

Приготовление композиции

Это жизненно важная операция, так как состав определяет однородность и показатель преломления готового стекла. Это влечет за собой взвешивание сырья и тщательное его смешивание для получения соответствующего состава для печи.

Проверка сырья

Сырье для композиции стекла поступает от поставщика с приложенным аналитическим паспортом. Поставщики выбираются по всему миру в соответствии с необходимым разнообразием продукции. Дополнительный контроль применяется в заводских лабораториях.

Поставщики выбираются по всему миру в соответствии с необходимым разнообразием продукции. Дополнительный контроль применяется в заводских лабораториях.

Взвешивание

Компоненты стекла взвешиваются с предельной точностью для получения правильных пропорций материалов, требуемых на листе взвешивания. Это может повлечь за собой добавление 1 части на 10 000 для состава, в котором минимальное количество конкретного ингредиента может существенно повлиять на свойства стекла.

Смешивание

Различные материалы смешиваются в промышленном смесителе. Для каждого типа стекла соблюдается заданный временной цикл. Затем шихта перемещается в зону печи для плавки.

Смеситель состава стекла

Производство стекла

Это четырехстадийный процесс, включающий:

- плавку

- очистка

- кондиционирование

- доставка стекла

Стеклобой

Плавка

Шихту помещают в ту часть печи, где происходит плавка, в смеси со стеклобоем. Стеклобой представляет собой переработанное стекло идентичного состава с партией, извлеченное с предыдущей операции и измельченное.

Стеклобой представляет собой переработанное стекло идентичного состава с партией, извлеченное с предыдущей операции и измельченное.

Некоторое количество стеклобоя облегчает операцию плавки.

Чтобы расплавить композицию и получить однородный результат, температура печи должна быть достаточно высокой, чтобы шихта стекла стала жидкой. Температура может варьироваться в зависимости от типа стекла от 1100 до 1500°C.

Загрузка печи

В конструкции печи используются различные типы огнеупорных материалов в зависимости от их размещения внутри резервуара и температур, которые они должны выдерживать. Нагрев до высокой температуры достигается с использованием различных форм энергии: газа, топлива, электричества или их комбинации.

При использовании электрического нагрева стеклянная ванна действует как резистор. Менее известным свойством стекла является то, что при очень высокой температуре оно является проводником электричества. Стекло, являющееся идеальным изолятором при комнатной температуре, может иметь удельное сопротивление в несколько ом на см при нагревании до точки плавления.

Стекло, являющееся идеальным изолятором при комнатной температуре, может иметь удельное сопротивление в несколько ом на см при нагревании до точки плавления.

Плавка стекла

Осветление

На стадии рафинирования температуру повышают, чтобы сделать стекло более жидким и обеспечить выход газов, все еще присутствующих в расплаве. Эта операция выполняется во второй камере печи, называемой рафинировочным резервуаром.

Из-за очень высоких температур (до 1600°C) нельзя использовать обычные огнеупорные материалы; на них отрицательно повлияет тепло, и поэтому стекло загрязняется примесями, такими как красители.

Это причина использования платины, материала, практически не подверженного влиянию горячего стекла.

стеклянная капля

Кондиционирование

По завершении рафинирования температура стекла слишком высока, чтобы ее можно было использовать для формовки заготовок; он слишком жидкий и недостаточно однородный.

Для кондиционирования в зоне кондиционирования распределяется блок индикаторных и регуляторных термопар.

Кроме того, для достижения требуемого оптического качества – то есть полной однородности – стекло должно подвергаться непрерывному смешиванию с использованием процесса перемешивания Guinandage (названного в честь его изобретателя, г-на Guinand).

После смешивания и контролируемого снижения температуры стекло готово к выходу из подающих трубок в пресс с рабочей вязкостью, которая варьируется от 100 до 10 000 пуаз, в зависимости от категории стекла.

Резка стеклянной капли

Подача стекла в пресс

Целью данной операции является подача в пресс стеклянных капель постоянного веса. Для этого поток стекла, выходящий из напорной трубы со стабильным расходом, автоматически отсекается ножницами из специальной стали; цикл синхронизирован с вращением пресса.

Эти куски постоянного веса также называются «чернилами».

Инструмент для изготовления очковых линз

Автоматический пресс

Стеклянные капли требуемой вязкости необходимы для производства высококачественных заготовок для линз. Каждая заготовка помещается в форму на поворотном столе пресса. Каждое положение пресса точно соответствует фазе операции: загрузка, прессование, охлаждение и выемка заготовки.

Эта система непрерывного прессования позволяет производить несколько тысяч заготовок в час.

Оснастка пресса определяет размеры заготовки.

Прессование заготовок

Пресс состоит из четырех основных частей:

- форма, определяющая общий диаметр,

- клапан, дающий выпуклую кривую,

- плунжер, который сжимает стеклянную массу, образуя вогнутую поверхность, и

- кольцо, закрывающее всю сборку и определяющее форму периферии заготовки.

Используются различные типы прессов в зависимости от требуемой заготовки и физических свойств стекла.

Лер для отжига

Отжиг

Когда заготовка выходит из пресса, она транспортируется по ленточному конвейеру в лер отжига. Для стандартных стеклянных заготовок лер используется для отжига стекла; Целью этой операции является существенное снижение внутренних напряжений, вызванных теплом. Для этого заготовку доводят до температуры от 550 до 700°С в зависимости от типа стекла, а затем снова охлаждают с регулируемой скоростью. Снижение напряжения в заготовке облегчает последующие операции по наплавке линзы.

Стеклянные заготовки

Особый случай: фотохромные линзы

Для фотохромных линз операция отжига имеет дополнительный эффект активации потенциально кристаллов галогенида серебра, размер и количество которых точно определены, что позже придает линзе ее фотохромные свойства (пропускание изменение, цвет и скорость реакции). Процесс осуществляется в лерах, где очень точно регулируется температура с учетом требуемых характеристик.

Процесс осуществляется в лерах, где очень точно регулируется температура с учетом требуемых характеристик.

Упаковка

Первоначальная упаковка заготовок в картонные лотки производится при их выходе из лера. Контейнеры, предназначенные для размещения лотков, используются для безопасной отправки заготовок к месту назначения, где бы оно ни находилось.

Производство стекла — процессы | Haz-Map

Описание

Основными секторами являются листовое стекло, тара, прессованная посуда, художественное стекло и специальное стекло (оптическое и электронное). Основными процессами являются плавление, рафинирование, смешивание, отжиг и формование. Производство художественного стекла по-прежнему включает ручную обработку партий и выдувание стекла. Производство листового и тарного стекла становится все более автоматизированным. Потенциальные воздействия при производстве стекла включают диоксид кремния, асбест, металлы и ПАУ. Рабочие подвергаются воздействию свинца (хрусталя), мышьяка и сурьмы при производстве художественного стекла. Имеются ограниченные данные о повышенном риске рака в исследованиях рабочих, производящих художественное стекло, стеклянную тару и прессованную посуду. Недостаточно данных о повышенном риске рака у рабочих, производящих листовое стекло и специальное стекло. [IARC: Воздействие в стекольной промышленности] Мышьяк и сурьма являются осветляющими агентами, используемыми для устранения пузырьков во время плавления. Плавиковая кислота используется для травления, а серная кислота – для полировки стекла. [Канерва, с. 956-7] Исследования смесителей периодического действия и загрузочных устройств для печей в производстве художественного стекла показали, что уровни мышьяка всегда выше, чем текущий TLV-TWA. Триоксид мышьяка и триоксид сурьмы используются в качестве осветлителей. [Многократное воздействие мышьяка, сурьмы и других элементов в производстве художественного стекла. PMID 9617389] См.

Рабочие подвергаются воздействию свинца (хрусталя), мышьяка и сурьмы при производстве художественного стекла. Имеются ограниченные данные о повышенном риске рака в исследованиях рабочих, производящих художественное стекло, стеклянную тару и прессованную посуду. Недостаточно данных о повышенном риске рака у рабочих, производящих листовое стекло и специальное стекло. [IARC: Воздействие в стекольной промышленности] Мышьяк и сурьма являются осветляющими агентами, используемыми для устранения пузырьков во время плавления. Плавиковая кислота используется для травления, а серная кислота – для полировки стекла. [Канерва, с. 956-7] Исследования смесителей периодического действия и загрузочных устройств для печей в производстве художественного стекла показали, что уровни мышьяка всегда выше, чем текущий TLV-TWA. Триоксид мышьяка и триоксид сурьмы используются в качестве осветлителей. [Многократное воздействие мышьяка, сурьмы и других элементов в производстве художественного стекла. PMID 9617389] См. задание «Выдувание стекла».

задание «Выдувание стекла».

Агенты

Опасные агенты, связанные с этим процессом:

- Гексафторсиликат алюминия

- Гидроксид алюминия

- Оксид алюминия

- Фосфат алюминия

- Силикат алюминия

- Бифторид аммония

- Фторид аммония

- Фторосиликат аммония

- Сурьма

- Трисульфид сурьмы

- Мышьяковая кислота

- Мышьяк

- Пятиокись мышьяка

- Триоксид мышьяка

- Трисульфид мышьяка

- Асбест

- Карбонат бария

- Бария хлорид

- Бария хлорид дигидрат

- Хромат бария

- Бария фторид

- Бария гидроксид

- Бария пероксид

- Сульфат бария

- Бензо(а)пирен

- Бериллий фторид

- Оксид бериллия

- Висмута(III) оксид

- Висмута фосфат

- Борная кислота

- Оксид бора

- К.