Свойства осб: OSB. Свойства и характеристики

Статья об ОСП (OSB)

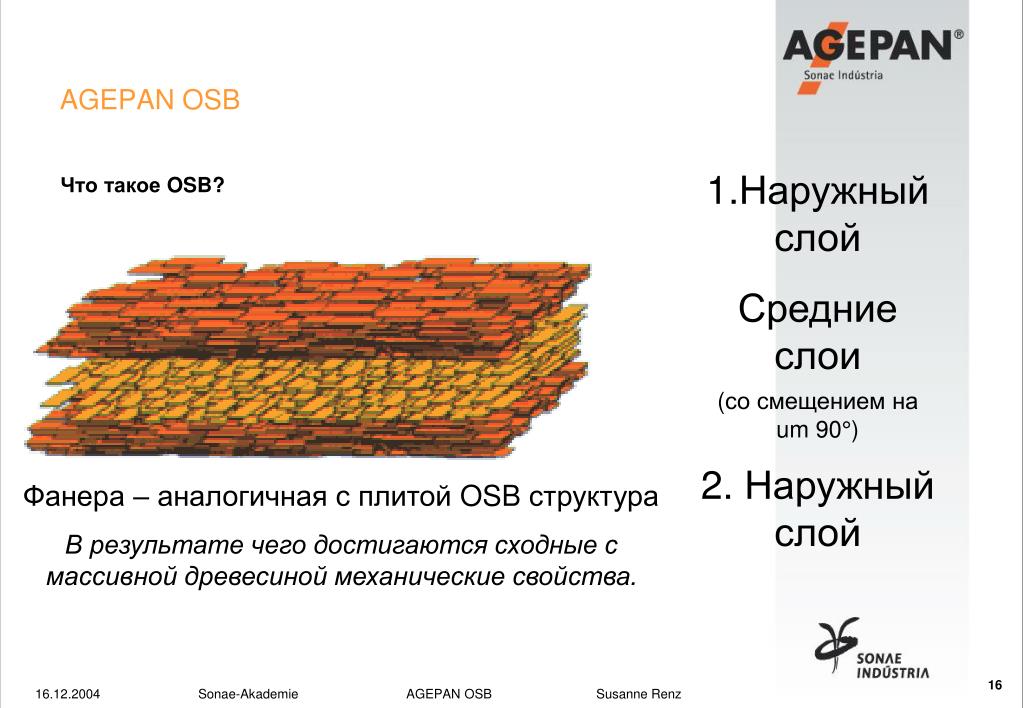

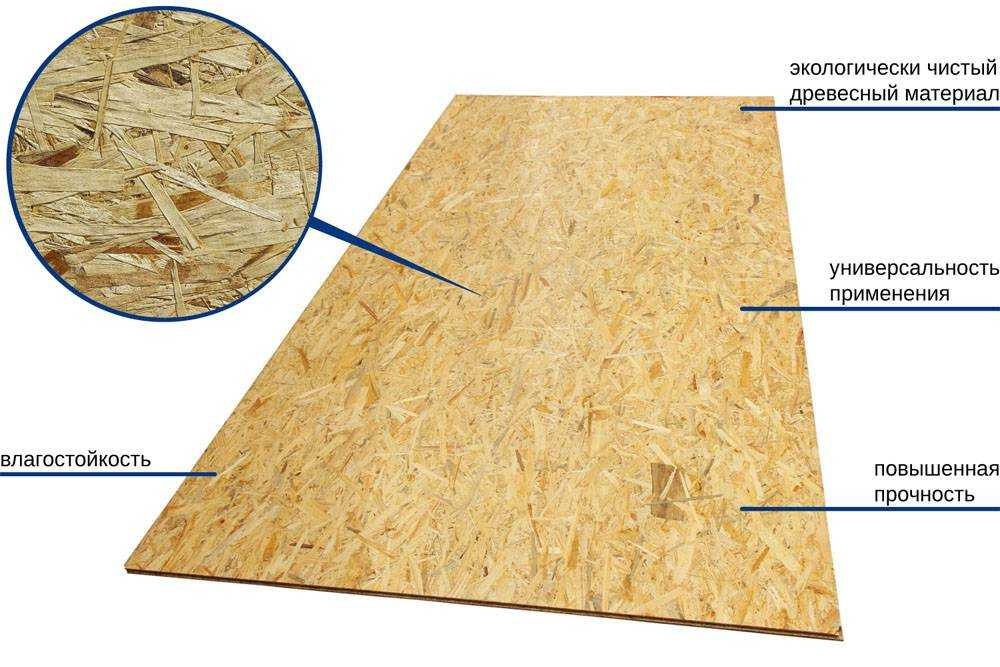

ОСП (OSB) — ориентированно-стружечная плита (англ. OSB — oriented strand board), производиться из древесной стружки и тонких щепок путем склеивания в многослойные листы (3-4 и более слоев) различными водостойкими смолами с добавлением борной кислоты и синтетического воска. Для прочности плиты стружка в слоях имеет различную направленность: в наружных слоях продольную, во внутренних слоях поперечную. Ориентированно-стружечная плита — строительный материал, который при не высокой цене, отличается высокой надежностью и прочностью, эластичностью и лишенного каких-либо дефектов.

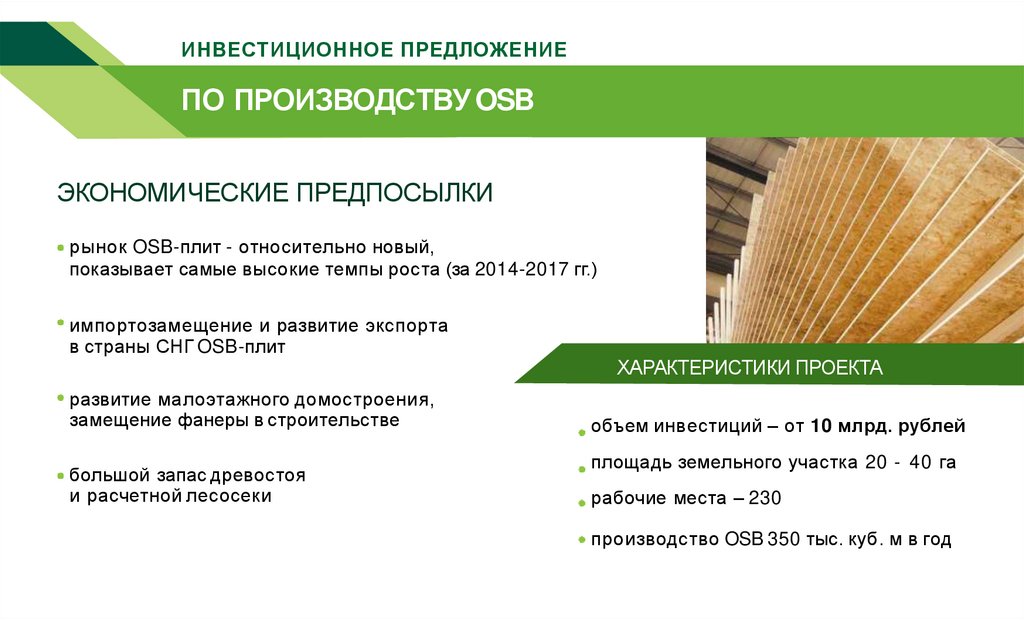

Плиты OSB появились на рынке стройматериалов не так давно, но достачно быстро заняли прочную позицию и пользуются высоким спросом. В настоящее время производство OSB стремительно развивается, появляются новые технологии изготовления, а также новые виды. Не мене важным моментом в производстве OSB становиться приближение к нормам экологической безопасности. Заводы-производители в обязательном порядке не только следят и улучшают контроль качества производства плиты, но и оснащаются очистными сооружениями, что позволяет значительно снижать степень воздействия производств на окружающую среду. Вследствии всего этого плиты OSB становяться не только современным и высокотехнологичным материалом, изготовление которого является оправданным с экономической точки зрения, но и предельно безопасным для окружающей среды.

Не мене важным моментом в производстве OSB становиться приближение к нормам экологической безопасности. Заводы-производители в обязательном порядке не только следят и улучшают контроль качества производства плиты, но и оснащаются очистными сооружениями, что позволяет значительно снижать степень воздействия производств на окружающую среду. Вследствии всего этого плиты OSB становяться не только современным и высокотехнологичным материалом, изготовление которого является оправданным с экономической точки зрения, но и предельно безопасным для окружающей среды.

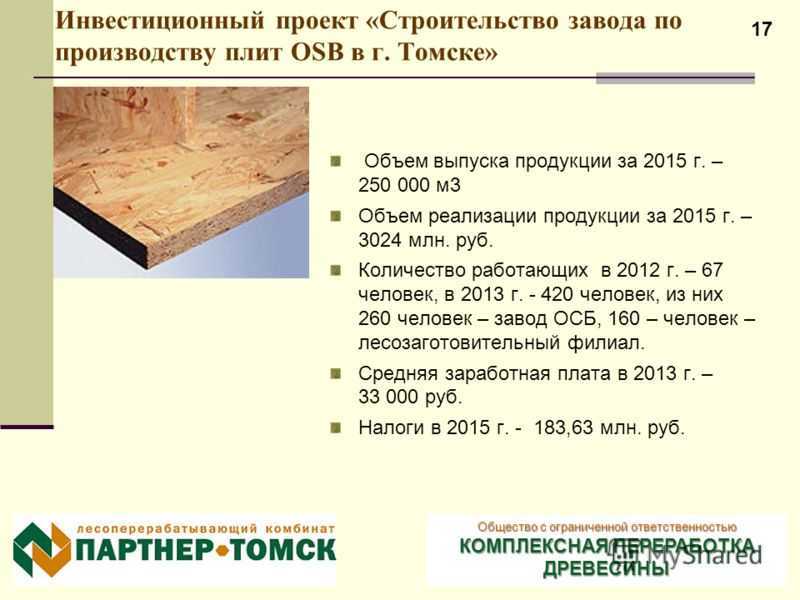

Первая ориентированно-стружечная плита была произведена в Канаде в 1982 году. На сегодняшний день плиты выпускаются в США и Канаде, во многих странах Европы, Китае, а с 2012 года и в России. Основные производители: Arbec, Norbord, Louisiana Pacific — все Канада; Georgia Pacific — США; Glunz Kronoply, GmbH — все Германия; Egger — Австрия; Kronopol — Польша; Bolderaja — Латвия. В России в окябре 2012 года первыми запустили линию по изготовлению плиты ОСП в Кирове на Нововятском комбинате. Благодаря этому удалось начать выпуск российских плит по более низкой цене в сравнении с импортируемой. Компания Hillman OSB официально открыло производство плит во Владимирской области 21 ноября 2012 года. На следующий год 25 июня состоялось открытие первого крупного завода в России по производству ОСП — Калевала, базирущийся в Петрозаводске, Карелия. Также на заводе Kronospan Group в городе Егорьевск, Московской области началось производство плит. А с июля 2016 года производство ориентированно-стружечных плит запустала компания Современные технологии обработки древесины в городе Торжок, Тверской области, где на заводе Талион Арбор изготавливают более 500 тысяч кубометров в год. В настоящее время Россия полностью вытеснила импорт ОСП.

В России в окябре 2012 года первыми запустили линию по изготовлению плиты ОСП в Кирове на Нововятском комбинате. Благодаря этому удалось начать выпуск российских плит по более низкой цене в сравнении с импортируемой. Компания Hillman OSB официально открыло производство плит во Владимирской области 21 ноября 2012 года. На следующий год 25 июня состоялось открытие первого крупного завода в России по производству ОСП — Калевала, базирущийся в Петрозаводске, Карелия. Также на заводе Kronospan Group в городе Егорьевск, Московской области началось производство плит. А с июля 2016 года производство ориентированно-стружечных плит запустала компания Современные технологии обработки древесины в городе Торжок, Тверской области, где на заводе Талион Арбор изготавливают более 500 тысяч кубометров в год. В настоящее время Россия полностью вытеснила импорт ОСП.

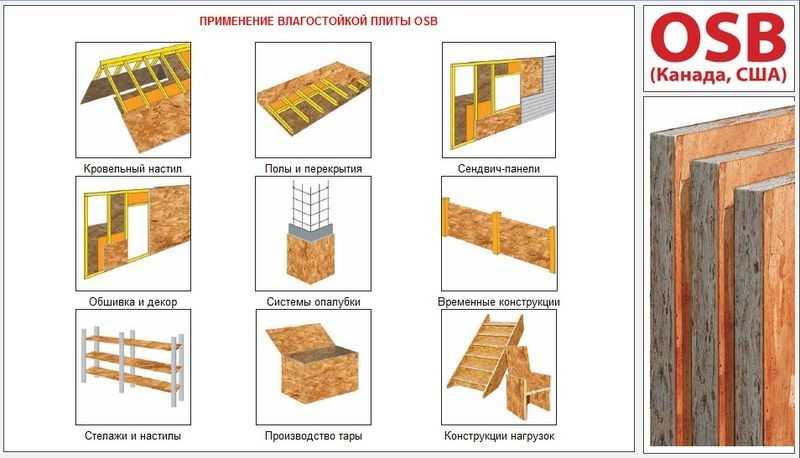

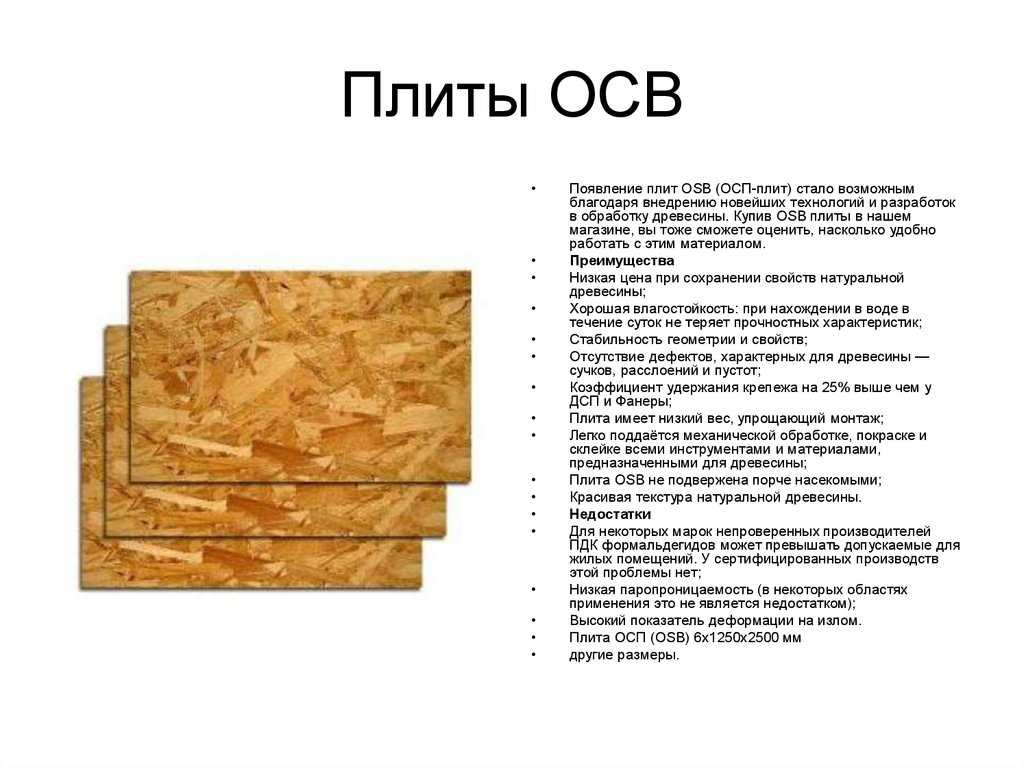

Классификация: OSB-1 — применяется для изготовления мебели, упаковки и обшивки в условиях пониженной влажности; OSB-2 — используется в сухих помещениях при производстве несущих конструкций; OSB-3 — предназначена для изготовления несущих конструкций в условиях повышенной влажности; OSB-4 — применяется в условиях повышенной влажности при изготовлении конструкций, несущих изрядную механическую нагрузку.

Плита OSB-3 — это самое предпочтительное решение для Российского климата, который не является одинаковым на территории нашей страны и в добавок еще в течении года изменяется в пределах одной климатической зоны. В такой ситуации строителям сложно подбирать строительные материалы и планировать график возведения объектов. Впрочем есть универсальные строительные материалы, к которым и относится плита OSB-3, которая изготавливается по новым современным технологиям и может использоваться практически в любых условиях. Уникальным свойством панели OSB-3 является высокая защищенность от воздействия влаги. Материал пользуется высоким спросом не только в Москве и Московском регионе, но и по всей России, благодаря не только своей влагостойкости, а также и таким характеристикам как: прочность, долговечность, повышенная износоустойчивость и сравнительно не дорогая цена. Для российских строителей плита ОСБ, в условиях нелегкого климата, стала настоящей находкой. Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

Летний период в нашей стране сравнительно непродолжительный, поэтому использование этого материала вселяет уверенность, что строительство удастся довести до конца.

Свойства OSB:

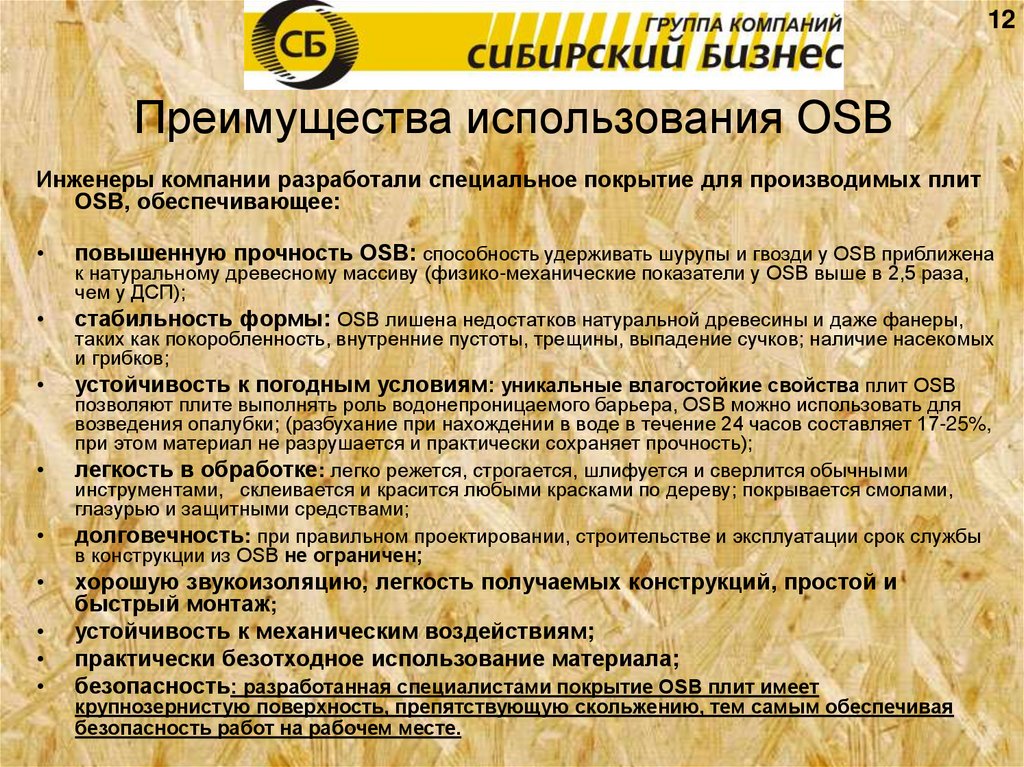

— влагостойкость — плита не разрушается и удерживает свои характеристики при нахождении в воде в течении суток, коэффициент набухания не более 10%;

— низкий уровень дефектов;

— не подвергается порче насекомыми;

— легкость обработки, панели ОСБ без труда пиляться, сверлятся и режутся, могут склеиваться и краситься любыми клеями и красками, подходящих для древесины, таких как фанера, ДСП и так далее;

— показатель удержания крепежа выше на 27%, чем у ДСП и хвойной фанеры;

— прочность — физико-математический коэффициент в 2,5 раза превышает показатели ДСП и является таким же как и у фанеры из хвои.

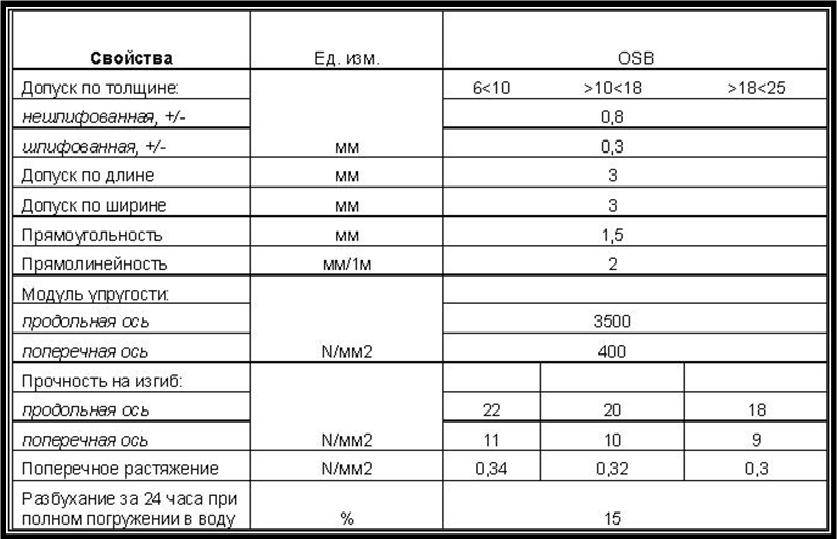

| Параметр (толщина 10мм) | OSB | Фанера | ДСП |

| Предел прочности при статическом изгибе, МПа | 22 | 25 | 14 |

| Модуль упругости при статическом изгибе, МПа | 3500 | 7000 | 1800 |

| Предел прочности при растяжении перпендикулярно к пласти плиты, МПа | 0,34 | 0,50 | 0,40 |

| Предел прочности при растяжении вдоль пласти плиты, МПа | 3,2 | 30,0 | 2,5 |

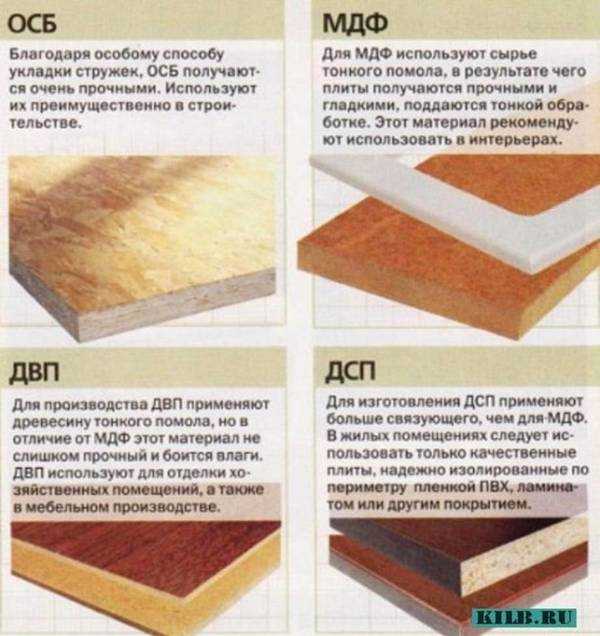

Часто ориентированно-стружечные плиты (ОСП) называют фанерой и хотя данное обозначение вошло в обиход в одно время с появлением ОСП на Российском рынке, оно не является верным. Не смотря на то что между ними есть не мало общего, ОСП и фанера это два совершено разных строительных материала. Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита производимая из щепы. В отличии от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

Не смотря на то что между ними есть не мало общего, ОСП и фанера это два совершено разных строительных материала. Фанера — это листы шпона из древесины изготавливаемая путем склеивания и прессования, а ОСП — это плита производимая из щепы. В отличии от фанеры, ОСП более современный материал, изготовление которого началось в 80-х годах прошлого столетия, а производство фанеры началось еще в начале ХIХ века, при этом процесс ее изготовления менялся незначительно. Также ОСП в отличии от фанеры является однородным материалом, не имеющий сучков, пустот и иных дефектов. Но говорить какой материал лучше нельзя, потому что только во время проведенных запланированных ремонтно-строительных работ и особенностями эксплуатации, подходящим окажется тот или иной материал.

Достоинства и недостатки ОСП:

— достоинства — это невысокая цена; внешний вид, напоминающий дерево; надежность; стабильность качества изготовления; высокий показатель деформации на излом; низкий вес по сравнению с ЦСП.

— недостатки — низкая паропроницаемость; может наблюдаться повышенное содержание формальдегида и других токсичных смол.

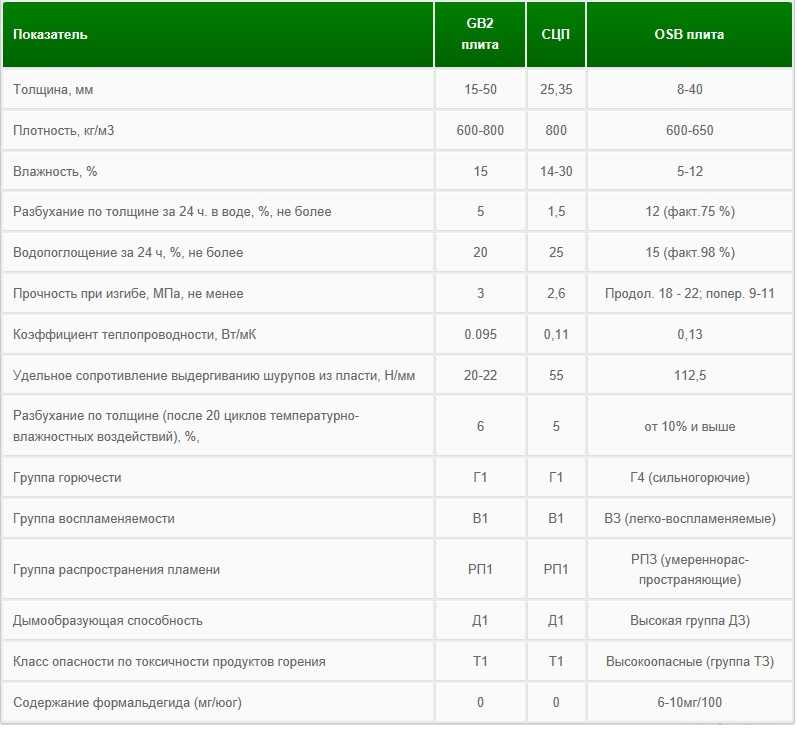

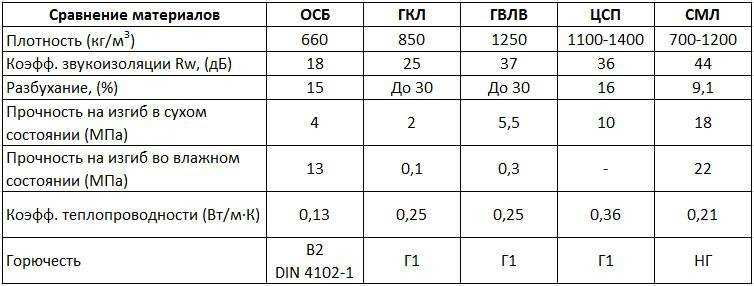

ОСП конкурирует с фанерой и ДСП, как конструкционный; с ДВП, МДФ, ЦСП и гипсокартоном, как отделочный материал.

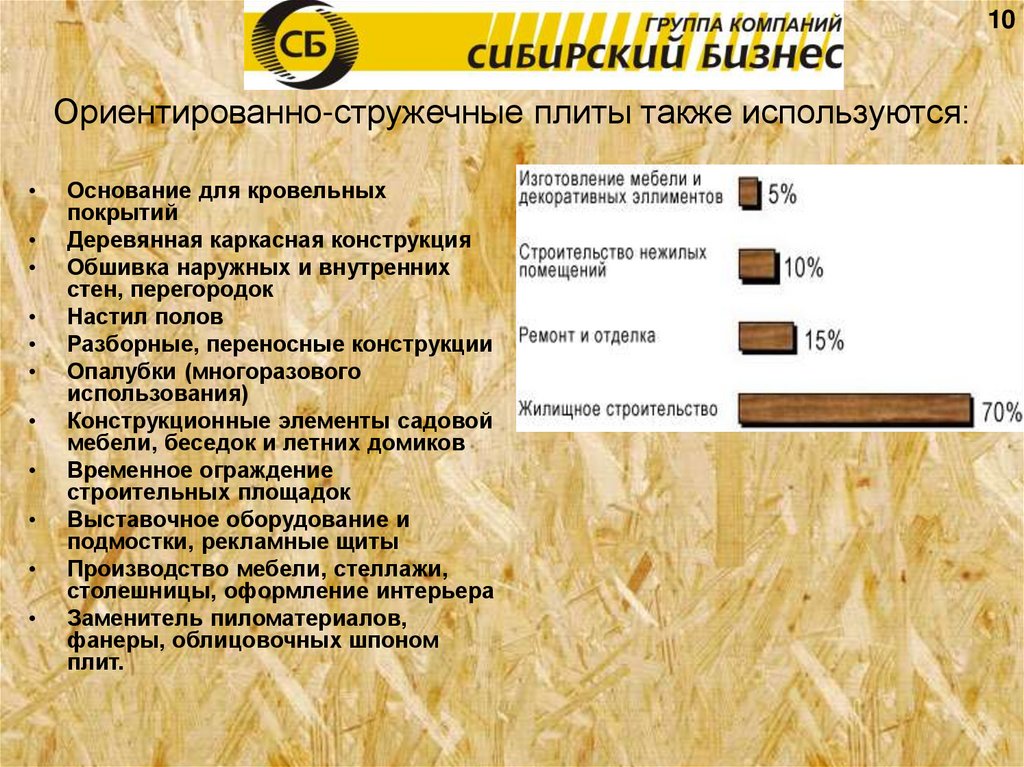

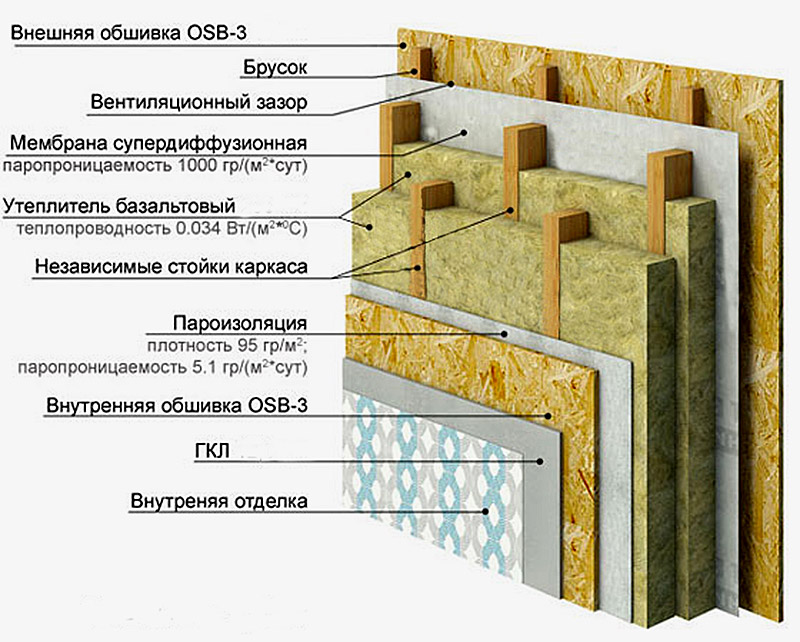

Область применения ОСП в строительстве довольно обширна. Плиты могут использоваться: для обшивки стен; хорошее звукопоглощение и жесткость позволяет использовать их для сплошной обрешетки кровли; как съемная опалубка при монолитных работах; применяется как жесткое основание при изготовлении термопанели; в легких строительных конструкциях как половое покрытие; черновые полы; при изготовлении двутавровых балок; призводство конструкционных СИП-панелей или сэндвич-панели.

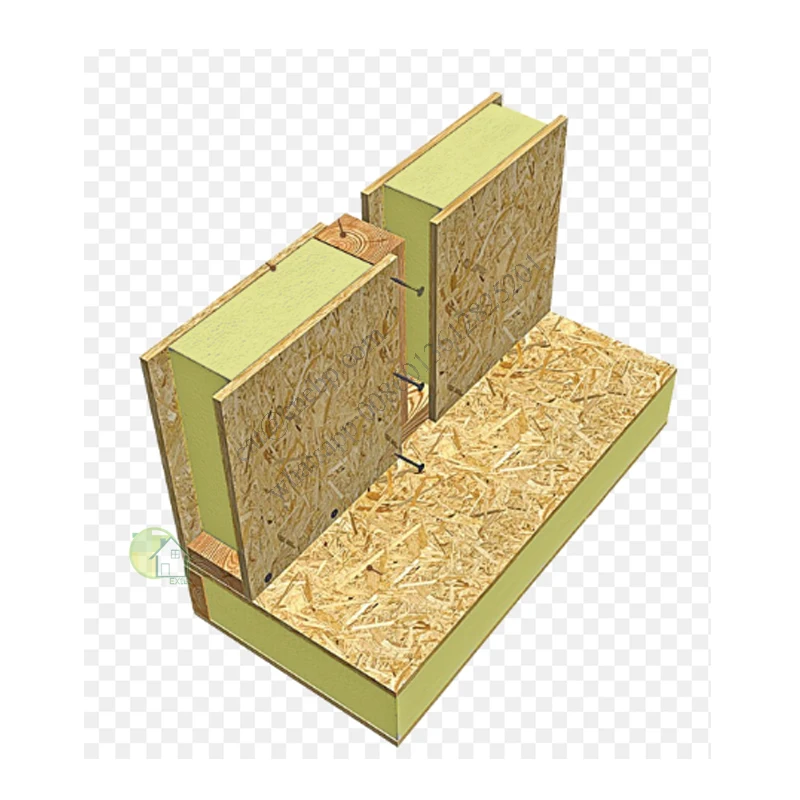

Каркасные дома из OSB(ОСП). Такие дома у нас принято называть «канадскими», технология строительства которых широко применяется во всем мире. Дома изготавливаются из СИП-панелей, состоящих как раз из двух наружных слоев ОСП-плит и внутреннего слоя пенополистирола. Такие дома можно возводить не только в сейсмически опасных зонах, но и на территории вечной мерзлоты. Стены, перегородки и крыша все строится из таких панелей.

Дома изготавливаются из СИП-панелей, состоящих как раз из двух наружных слоев ОСП-плит и внутреннего слоя пенополистирола. Такие дома можно возводить не только в сейсмически опасных зонах, но и на территории вечной мерзлоты. Стены, перегородки и крыша все строится из таких панелей.

Кроме этого при строительстве каркасных домов используются такие элементы как: углы, переходы, блоки, производство которых индетична технологии изготовления СИП-панелей. «Канадские» дома строяться в течении 6 месяцев, так как не нужно ожидать когда дом «усядет» или просушиться, а сразу можно приступать к отделочным работам. Также технология позволяет возведению данного строения на неглубоких столбчатых фундаментах. Главным преимуществом таких домов является отличная теплоизоляция. Толщина пенополистирола составляет 100-200 мм, что делает СИП-панели из ОСП в 8 раз теплее стен из кирпича, при этом стены не пропускают жару, «дышат» и обеспечивают хорошую циркуляцию воздуха. На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет.

На ряду с деревянными коттеджами преимуществом каркасных домов является экологическая безопасность. Как по времени, так и по средствам данная технология возведения таких домов оставляет большой выбор для разных архитектурных решений. Гарантийный срок службы составляет как минимум 75 лет.

Экологическая безопасность ориентированно-стружечных плит соотвествует требованиям международного стандарта Е1. Данному стандарту отвечают строительные материалы используемые в жилых помещениях. В производстве ОСП(OSB) используют либо древесину хвойных пород деревьев (сосна, ель) как в Европе, либо как в Северной Америке стружку осины, тополя или ясеня. Плита из сосны самая устойчивая к влаге и гниению. В последствии для прессования щепы добавляют водостойкую смолу, процент содержания которых составляет до 10%. Связующей основой для внешнего слоя составляет фенолоформальдегидные смолы, для внутреннего слоя плиты используется карбомидная смола. Карбомид широко применяется в качестве удобрения и минеральной добавки в сельском хозяйстве, поэтому и смолы на основе карбомида безопасны для человека. Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений.

Формальдегид (НСОН) изготовляется из метилового спирта и считается вредным веществом для здоровья человека, но сами OSB-плиты в связи с наличием в них меламина, который нейтрализует воздействие формальдегида, являются безопасными. Заметим что потребители из Северной Америки и Европы очень чувствительны что касается экологической безопасности, тем не менее на этих континентах OSB повсеместно используются, в том числе при строительстве детских и медицинских учреждений.

Как защитить OSB плиты снаружи на долгие годы?

К сожалению, вы используете устаревший браузер.

Пожалуйста, обновите ваш браузер, чтобы улучшить производительность, качество отображаемого материала и повысить безопасность.

Декор

и защита OSB

+7 (812) 702-10-56

Заказать обратный звонок

Главная страница

Блог о строительстве

Как защитить OSB плиты снаружи на долгие годы?

OSB — многослойный лист из древесной стружки склеенной смолами

Плита получается прочной и относительно не дорогой, кроме того простой в применении. Может использоваться как черновой, так и финишный материал на фасаде и в интерьере сооружения или на кровле под мягкой черепицей. Плита на 90% состоит из древесной щепы, по этому по характеристикам схожа с деревом.

Может использоваться как черновой, так и финишный материал на фасаде и в интерьере сооружения или на кровле под мягкой черепицей. Плита на 90% состоит из древесной щепы, по этому по характеристикам схожа с деревом.

Влагостойкая OSB переносит влажность воздуха без изменения свойств. Но как и материалы из необработанного дерева, впитывает воду при прямом воздействии.

Какой срок без защиты или отделки плита может находиться на улице и не потеряет эксплуатационных качеств — зависит от погодных условий, но при регулярном взаимодействии с водой поменяет физико-механические свойства. Также, плита подвержена воздействию ультрафиолета. Она под солнцем темнеет, связующие смолы выгорают, и верхний слой щепы отслаивается.

Эти недостатки исправляются правильным подбором и использованием защитных покрытий. Такие покрытия должны учитывать плотность, структуру, размероизменяемость плиты в процессе эксплуатации в естественных климатических условиях.

Пропитки для древесины не впитываются в OSB из-за плохой адгезии, а просто стекают или плита намокает, и щепа начинает отслаиваться, происходит разбухание.

При использовании обычной фасадной краски, покрытие со временем растрескивается и отслаивается от поверхности плиты, так как в составе используются менее эластичные компоненты и функциональные добавки. Покрытие получается жестким и не изменяет форму вместе с плитой.

Кроме того, обычные краски не содержат в составе огнебиозащитные добавки.

Для решения проблемы огнебиозащиты OSB на фасаде, специально разработали интумесцентные покрытия TM SOPPKA:

- Огнебиозащитный состав для фасада – антисептик и огнезащита OSB.

- Огнебиозащитная краска для фасада – декор, антисептик и огнезащита OSB. Интумесцентное покрытие – слой, который при воздействии огня вспучивается. Этот слой долго сохраняется на поверхности, защищает плиту от возгорания и блокирует выделение яда.

OSB горит с выделением ядов. В доме создается эффект газовой камеры и выбраться из него практически невозможно.

Как работает огнезащита SOPPKA?

Под воздействием огня происходит образование устойчивого теплоизолирующего слоя. Слой вспенивается и увеличивается в 20-30 раз — это предохраняет поверхность плит от распространения пламени и воздействия высоких температур.

Слой вспенивается и увеличивается в 20-30 раз — это предохраняет поверхность плит от распространения пламени и воздействия высоких температур.

Преимущества применения интумесцентных покрытий:

- если поверхность несильно обгорела, этот слой краски удаляется и повторно красится

- запас времени минимум +15 минут для эвакуации из здания

6 причин применять покрытия SOPPKA:

- Защита здоровья семьи

- Берегите себя и близких от негативного воздействия плесени и огня.

- Защита OSB

- SOPPKA защищает плиту, чего ранее не предлагалось.

- Продукт прост в применении

- Работы возможно выполнить самостоятельно, без привлечения специализированных бригад и не используя сложное оборудование.

- Экономия денежных средств

- Дом эксплуатируется дольше, цена отделки фасада ниже.

- Экономия времени

- Фасад среднего дома красится в 2 слоя за 1 день.

- 3 в 1 – декор + огнезащита + биозащита

Краска SOPPKA позволяет быстро защитить и отделать фасад по сравнению с традиционными материалами – такими как сайдинг, фасадные панели и пр. Краска колеруется в пастельные оттенки и готова к применению. Покраска стоит в разы дешевле, чем применение сайдинга или панелей. Плесень, грибок, влага, атмосферные осадки не влияют на OSB под защитой SOPPKA.

Влияние содержания мелких частиц на свойства пятислойной ориентированно-стружечной плиты

Влияние содержания мелких частиц на свойства пятислойной ориентированно-стружечной плиты

0692-А2

Онг Лей Ли и Парида Мд. Тахир 1

РЕЗЮМЕ

Целью данного исследования была разработка конструкционной ориентированно-стружечной плиты с гладкой поверхностью (OSB) из каучукового дерева (heavea brasiliensis). Исследовано влияние содержания тонкого слоя на прочность и размерную стабильность плит. Поверхности (верхняя и нижняя) OSB состоят из мелких частиц (<0,1 мм), а сердцевина состоит из нитей размером 0,5–2,5 мм X 75 мм. Доля содержания мелких частиц составляла 10%, 20% и 30% от общего веса частиц, необходимых для каждой плиты. Смолу PF использовали в количестве 10% и 15% по весу для склеивания прядей. Все расчеты были основаны на сухом весе древесных частиц. В качестве контроля были изготовлены трехслойные ОСП. Физические и механические свойства плит оценивались в соответствии с Японским промышленным стандартом - JIS A 59.08-1994. Результаты показывают, что на прочность (MOR) и жесткость (MOE) панелей OSB, произведенных в этом исследовании, значительно (p < 0,1) повлияло количество использованной мелочи; то есть как MOR, так и MOE уменьшались с увеличением содержания мелочи. Тем не менее, значения превышают минимальные требования для платы типа 24-10 JIS. Исследование также показывает, что набухание плиты по толщине значительно улучшилось при увеличении содержания мелочи.

Исследовано влияние содержания тонкого слоя на прочность и размерную стабильность плит. Поверхности (верхняя и нижняя) OSB состоят из мелких частиц (<0,1 мм), а сердцевина состоит из нитей размером 0,5–2,5 мм X 75 мм. Доля содержания мелких частиц составляла 10%, 20% и 30% от общего веса частиц, необходимых для каждой плиты. Смолу PF использовали в количестве 10% и 15% по весу для склеивания прядей. Все расчеты были основаны на сухом весе древесных частиц. В качестве контроля были изготовлены трехслойные ОСП. Физические и механические свойства плит оценивались в соответствии с Японским промышленным стандартом - JIS A 59.08-1994. Результаты показывают, что на прочность (MOR) и жесткость (MOE) панелей OSB, произведенных в этом исследовании, значительно (p < 0,1) повлияло количество использованной мелочи; то есть как MOR, так и MOE уменьшались с увеличением содержания мелочи. Тем не менее, значения превышают минимальные требования для платы типа 24-10 JIS. Исследование также показывает, что набухание плиты по толщине значительно улучшилось при увеличении содержания мелочи. Достоверной разницы (p > 0,1) в прочности внутренней связи между используемыми уровнями содержания мелочи обнаружено не было. В рамках данного исследования содержание мелких частиц 20 % и содержание PF в 15 % смолы считается пригодным для производства OSB с гладкой поверхностью с приемлемыми прочностными характеристиками.

Достоверной разницы (p > 0,1) в прочности внутренней связи между используемыми уровнями содержания мелочи обнаружено не было. В рамках данного исследования содержание мелких частиц 20 % и содержание PF в 15 % смолы считается пригодным для производства OSB с гладкой поверхностью с приемлемыми прочностными характеристиками.

ВВЕДЕНИЕ

В настоящее время древесные плиты должны удовлетворять различным требованиям в различных сферах применения на рынке, чтобы поддерживать свой статус-кво. Эти требования различаются не только в отношении конечного использования продукта, но и условий, в которых он будет использоваться. Чтобы конкурировать с другими панельными продуктами, OSB должна иметь лучшую поверхность, гораздо лучшие прочностные свойства и устойчивость. Некоторые продукты OSB, такие как сайдинг или бетонная опалубка, требуют улучшенных свойств панели, а именно. шероховатость поверхности, вздутие по толщине на краях, проверка краев и структурная целостность панелей после воздействия влажности и колебаний температуры, характерных для нормального использования. Панели, используемые для бетонной опалубки, часто ламинируют, чтобы придать бетону гладкую поверхность и повысить его устойчивость к сильному воздействию влаги. Таким образом, фанера предпочтительнее из-за ее более гладкой поверхности, которая облегчает процесс ламинирования, а также из-за меньшей чувствительности плит к разбуханию краев. Можно сказать, что существует огромный потенциальный рынок для приложений, требующих гладких поверхностей OSB для мебели и жилых помещений, или плит с малой толщиной, близкой к фанере, для бетонных опалубок. Чтобы выйти на этот рынок, OSB необходимо значительно улучшить свои поверхности и улучшить показатели набухания.

Панели, используемые для бетонной опалубки, часто ламинируют, чтобы придать бетону гладкую поверхность и повысить его устойчивость к сильному воздействию влаги. Таким образом, фанера предпочтительнее из-за ее более гладкой поверхности, которая облегчает процесс ламинирования, а также из-за меньшей чувствительности плит к разбуханию краев. Можно сказать, что существует огромный потенциальный рынок для приложений, требующих гладких поверхностей OSB для мебели и жилых помещений, или плит с малой толщиной, близкой к фанере, для бетонных опалубок. Чтобы выйти на этот рынок, OSB необходимо значительно улучшить свои поверхности и улучшить показатели набухания.

Шероховатая поверхность обычной трехслойной плиты OSB стала препятствием для реализации этого продукта на рынке. Для получения улучшенных качеств плиты OSB необходимо улучшить гладкость поверхности, т. е. путем включения в поверхность плиты дополнительного слоя очень тонких материалов; повышение уровня фенольной смолы в тонком слое и покрытие одной или обеих поверхностей панели бумагой, пропитанной смолой. Этот тонкий слой заполняет пустоты между нитями и обеспечивает гладкость OSB. Гладкая поверхность также облегчает ламинирование плит OSB при одноэтапном прессовании. Тем не менее считается, что наличие тонких слоев на поверхности значительно снижает прочность и жесткость панели.

Этот тонкий слой заполняет пустоты между нитями и обеспечивает гладкость OSB. Гладкая поверхность также облегчает ламинирование плит OSB при одноэтапном прессовании. Тем не менее считается, что наличие тонких слоев на поверхности значительно снижает прочность и жесткость панели.

Таким образом, необходимо установить степень влияния содержания тонкого слоя на прочность, жесткость и стабильность размеров панели, чтобы можно было сделать допуск при проектировании и проверке в полевых условиях. Пока мало информации о том, насколько сильно повлияет на прочностные характеристики и стабильность размеров распределение дополнительного слоя мелкодисперсных частиц на обычную трехслойную OSB, изготовленную с длиной чешуи 75 мм. Следовательно, это исследование было проведено для оценки возможности производства OSB с гладкой поверхностью приемлемой прочности и стабильности размеров. Задачи исследования заключались в оценке влияния различного содержания тонкодисперсного слоя на прочность и размерную стабильность OSB с гладкой поверхностью, а также в определении оптимального содержания мелочи, подходящей для производства OSB с гладкой поверхностью.

МАТЕРИАЛЫ И МЕТОД

Чешуйки каучукового дерева размером 10 мм X 75 мм X 0,3 мм были получены с помощью дискового стружечного станка. После просеивания хлопья размером от 5 мм до 25 мм использовались для производства трехслойных панелей OSB. Было случайным образом отобрано около 200 чешуек и измерен их размер. Остальные хлопья подсушивали до влажности (ВВ) 2-3 % в лабораторной печи при 80 900 10 900 11 С. Определяли ВВ хлопьев.

Чешуйки смешивали с 5% вес./вес. смолы PF в смесителе с вращающимся барабаном. Мелкие частицы отдельно смешивали со смолой PF в статическом смесителе с дозировкой смолы 10% и 15% в расчете на сухую массу мелких частиц в печи. Количество мелких частиц составляло 10%, 20% и 30% от общего сухого веса требуемых частиц. Было изготовлено три плиты размером 12 мм х 380 мм х 380 мм для каждого содержания мелочи и уровня смолы. Заданная плотность плит составляла 700 кг/м 3 . Для формирования мата использовали механический ориентатор с прорезями на расстоянии 20 мм друг от друга. Плиты формовали вручную, укладывая чешуйки в форму каждым слоем перпендикулярно друг другу. Мат подвергали холодному прессованию, мелкие частицы распределяли по обеим поверхностям прессованного мата и снова прессовали. Затем мат подвергали горячему прессованию при 175 900 10 o 900 11°С в течение 7 1/2 минут и кондиционировали в течение нескольких дней при температуре окружающей среды. Подготовленные плиты были обрезаны и разрезаны для испытаний на статический изгиб, внутреннее склеивание и набухание по толщине в соответствии со стандартом JIS A59.08 — 1994.

Плиты формовали вручную, укладывая чешуйки в форму каждым слоем перпендикулярно друг другу. Мат подвергали холодному прессованию, мелкие частицы распределяли по обеим поверхностям прессованного мата и снова прессовали. Затем мат подвергали горячему прессованию при 175 900 10 o 900 11°С в течение 7 1/2 минут и кондиционировали в течение нескольких дней при температуре окружающей среды. Подготовленные плиты были обрезаны и разрезаны для испытаний на статический изгиб, внутреннее склеивание и набухание по толщине в соответствии со стандартом JIS A59.08 — 1994.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Размер чешуек

Длина чешуек варьировала от 40,0 мм до 80,0 мм, в среднем 70,2 мм. Ширина и толщина чешуек колеблются от 5,0 мм до 45,0 мм и от 0,19 мм до 0,83 мм соответственно. Средняя ширина составила 16,2 мм, а толщина 0,42 мм. Распределение размеров чешуек показано в Таблице 1. Обычно чешуйки относительно не тонкие со средним коэффициентом гибкости 164.

Таблица 1: Средние размеры чешуек каучукового дерева

Размеры | Длина (мм) | Ширина (мм) | Толщина (мм) | Коэффициент гибкости |

Среднее значение | 70,2 | 16,2 | 0,417 | 164 |

Минимум | 40,0 | 5,0 | 0,185 | 61 |

Максимум | 80,0 | 45,0 | 0,831 | 400 |

Стандартное отклонение | 7,77 | 7,58 | 0,14 | 57 |

Плотность плит и содержание влаги

Относительно высокая вариация плотности плит, которая колеблется от 712 кг/м 3 до 818 кг/м 3 . Среднее значение плотности составило 769 кг/м 3 , что примерно на 10% ниже заданной плотности плиты. Средний МС платы составил 8,4%.

Среднее значение плотности составило 769 кг/м 3 , что примерно на 10% ниже заданной плотности плиты. Средний МС платы составил 8,4%.

Влияние содержания мелких частиц на прочность и жесткость пятислойной OSB

MOR (сухой и мокрый)

Самый высокий MOR в сухом состоянии (45 Н/мм 2 ) был получен для панелей с содержанием мелких частиц 10%. Самые слабые панели были изготовлены с содержанием мелких частиц 30%, MOR составил 27,7 Н/мм 2 . Аналогичная тенденция наблюдалась для мокрого MOR (рис. 1). При проведении дисперсионного анализа на MOR (сухую и влажную) значительно (p < 0,01) влияло количество использованной мелочи. Прочность OSB снизилась из-за увеличения количества мелких частиц на поверхности плиты. Многие исследователи обнаружили, что свойства изгиба имеют тенденцию к увеличению непосредственно с увеличением длины чешуек (Post, 19).58, Раквитц, 1963, Онг, 1981). Это может быть связано с наличием крупных прядей на поверхности панелей, которые имеют тенденцию задерживать движение влаги и, следовательно, ограничивают передачу тепла от внешних слоев к внутренним во время прессования. Более медленное движение влаги и тепла к центру мата улучшает вертикальный профиль плотности, т. е. более высокую плотность лицевого слоя, следовательно, увеличивает прочность на изгиб (Аврамидис и Смит, 1989).

Более медленное движение влаги и тепла к центру мата улучшает вертикальный профиль плотности, т. е. более высокую плотность лицевого слоя, следовательно, увеличивает прочность на изгиб (Аврамидис и Смит, 1989).

MOE (сухой и мокрый)

MOE (сухой и мокрый) следовал той же тенденции, что и MOR. Как видно из рис. 1, самый высокий МОЭ в сухом состоянии среди пятислойных OSB был получен у плит с содержанием мелких частиц 10%, что составило 5677 Н/мм 9 .0010 2 (15% RL) и 4883 Н/мм 2 (10% RL), самое низкое значение 3262 Н/мм 2 , произведенное из картона с 30% содержанием тонкодисперсных частиц и 15% смолы. Увеличение количества мелких частиц на поверхности доски привело к значительному (p<0,01) снижению МЧС как в сухом, так и во влажном состоянии. Тем не менее, значения MOE (сухого и влажного) превышали требования для плит типа 24-10, указанные в JIS A 5908-1994, за исключением плит с содержанием мелких частиц 30%.

Влияние содержания мелочи на прочность внутреннего соединения и набухание по толщине пятислойной OSB

Внутреннее соединение (IB)

Прочность OSB на IB варьировалась от 0,16 Н/мм 2 до 0,34 Н/мм 2 (рис. 2). Трехслойная OSB (контроль) имеет относительно более высокий IB, чем пятислойная OSB с гладкой поверхностью. Дисперсионный анализ с использованием полностью рандомизированного дизайна не выявил существенных различий (P > 0,05) между уровнями содержания мелких частиц в значениях IB. Выравнивание частиц, которое очевидно влияет на MOR и MOE, не влияет на IB. Это согласуется с исследованиями, проведенными McNatt et al.; 1992 и Lee et al. 1996, которые обнаружили, что выравнивание частиц не влияет на IB. Все панели с гладкой поверхностью не соответствовали минимальным требованиям JIS типа 24 — 10-board для IB. Только контрольные трехслойные плиты и пятислойные плиты с гладкой поверхностью (с содержанием мелких частиц 10% и склеенные 10% смолы ПФ) незначительно соответствовали этому стандарту. Одной из вероятных причин этого является то, что коэффициент гибкости чешуек, использованных в этом исследовании, был намного выше (160–200) по сравнению с оптимальным коэффициентом гибкости, указанным для хорошего IB, который находится в диапазоне от 25 до 50 (Canadido 19).

2). Трехслойная OSB (контроль) имеет относительно более высокий IB, чем пятислойная OSB с гладкой поверхностью. Дисперсионный анализ с использованием полностью рандомизированного дизайна не выявил существенных различий (P > 0,05) между уровнями содержания мелких частиц в значениях IB. Выравнивание частиц, которое очевидно влияет на MOR и MOE, не влияет на IB. Это согласуется с исследованиями, проведенными McNatt et al.; 1992 и Lee et al. 1996, которые обнаружили, что выравнивание частиц не влияет на IB. Все панели с гладкой поверхностью не соответствовали минимальным требованиям JIS типа 24 — 10-board для IB. Только контрольные трехслойные плиты и пятислойные плиты с гладкой поверхностью (с содержанием мелких частиц 10% и склеенные 10% смолы ПФ) незначительно соответствовали этому стандарту. Одной из вероятных причин этого является то, что коэффициент гибкости чешуек, использованных в этом исследовании, был намного выше (160–200) по сравнению с оптимальным коэффициентом гибкости, указанным для хорошего IB, который находится в диапазоне от 25 до 50 (Canadido 19). 88). Покрытие смолой может быть распределено неравномерно, чтобы покрыть всю площадь поверхности чешуек, что обеспечивает плотную связь. Следовательно, это снижает силу ИБ.

88). Покрытие смолой может быть распределено неравномерно, чтобы покрыть всю площадь поверхности чешуек, что обеспечивает плотную связь. Следовательно, это снижает силу ИБ.

Набухание по толщине (TS)

Диапазон TS для плит составлял от 15,1% до 22,7% (рис. 2). Дисперсионный анализ показывает, что уровни содержания мелкой фракции оказывают очень значительное влияние (p < 0,01) на стабильность толщины плиты. Без тонкого слоя контрольная трехслойная OSB продемонстрировала более высокую TS (22,7%), т.е. меньшую стабильность толщины по сравнению с OSB с гладкой поверхностью (FC 10%, 20% и 30% от TS 17,0%, 16,2% и 15,1%). соответственно). Борт содержит 10 % и 20 % содержания мелочи, по своему TS они не сильно различались. Однако плита, имеющая 30% FC, была наиболее стабильной (т.е. по толщине). Содержание мелких частиц на поверхности плиты могло действовать как защитный слой, препятствующий впитыванию воды плитой. Другим объяснением являются неровности поверхности обычной трехслойной OSB, которые могут вызвать разрушение поверхности из-за более высокого водопоглощения. Библис (1990) заявил, что гладкая поверхность и бумажное покрытие улучшают сохранение свойств картона. Тонкие слои имеют меньшие пустоты или проходы между частицами, и, таким образом, поглощение воды было замедлено в 24-часовом тесте. Следовательно, чем выше толщина тонкого слоя, тем более гладкой становится поверхность благодаря его способности заполнять зазоры. Это привело к увеличению стабильности толщины доски. Все плиты соответствовали требованиям (максимум 25,0%), указанным в стандарте JIS A 5908-1994 для вздутия по толщине.

Библис (1990) заявил, что гладкая поверхность и бумажное покрытие улучшают сохранение свойств картона. Тонкие слои имеют меньшие пустоты или проходы между частицами, и, таким образом, поглощение воды было замедлено в 24-часовом тесте. Следовательно, чем выше толщина тонкого слоя, тем более гладкой становится поверхность благодаря его способности заполнять зазоры. Это привело к увеличению стабильности толщины доски. Все плиты соответствовали требованиям (максимум 25,0%), указанным в стандарте JIS A 5908-1994 для вздутия по толщине.

Влияние содержания смолы в тонком слое на прочность и жесткость пятислойной OSB

MOR (сухой и мокрый)

Увеличение уровня смолы не оказывает существенного влияния (p > 0,1) на MOR (мокрый и сухой). Снижение MOR в сухом состоянии составило 2,1 %, а MOR во влажном состоянии — 0,4 % за счет увеличения содержания смолы в чистовой поверхности с 10 % до 15 %. Увеличение содержания смолы с 10 % до 15 % в тонком слое приводит только к незначительному увеличению MOR (мокрого и сухого) с 36,8 Н/мм 2 до 37,3 Н/мм 2 и 12,9 Н/мм 2 до 13,0 Н/мм 2 . Этот результат согласуется с результатами Manalo и Pulido (1983), которые обнаружили, что повышение уровня содержания смолы в наружных слоях не сильно влияет на MOR и MOE плит. Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием. Уменьшение показано на рисунке 3. Это, вероятно, связано с уменьшением связи между частицами, так как частицы начинают разделяться после поглощения воды из-за ухудшения связи (набухания).

Этот результат согласуется с результатами Manalo и Pulido (1983), которые обнаружили, что повышение уровня содержания смолы в наружных слоях не сильно влияет на MOR и MOE плит. Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием. Уменьшение показано на рисунке 3. Это, вероятно, связано с уменьшением связи между частицами, так как частицы начинают разделяться после поглощения воды из-за ухудшения связи (набухания).

MOE (сухая и влажная)

Уровни смолы не оказали существенного влияния (p > 0,1) на MOE (влажная и сухая) после проведения статистического анализа. Увеличение содержания смолы с 10% до 15% в слое с мелким содержанием приводит только к незначительному увеличению МДС (сухой) с 4346 Н/мм 2 до 4358 Н/мм 2 . Все плиты, обработанные во влажном состоянии, демонстрируют снижение MOR во влажном состоянии по сравнению с сухим состоянием.

Влияние содержания смолы в тонком слое на прочность внутреннего соединения и набухание по толщине пятислойной OSB

Внутреннее склеивание (IB)

На прочность IB OSB также незначительно (p > 0,05) повлияло содержание смолы в поверхностном тонком слое, используемом в этом исследовании, т. е. 0,23 Н/мм 2 при 10% поверхностной смолы уровне и 0,20 Н/мм 2 при 15% уровне смолы на поверхности. Как упоминалось ранее, IB измеряет эффективность склеивания платы, особенно при толщине средней плоскости платы. Таким образом, увеличение уровня смолы на поверхности не влияет на прочность ИБ. Как заявили Стегманн и Дерст (1964), увеличение содержания смолы в плите, по-видимому, увеличивает прочность IB линейно, а не в поверхностном слое.

е. 0,23 Н/мм 2 при 10% поверхностной смолы уровне и 0,20 Н/мм 2 при 15% уровне смолы на поверхности. Как упоминалось ранее, IB измеряет эффективность склеивания платы, особенно при толщине средней плоскости платы. Таким образом, увеличение уровня смолы на поверхности не влияет на прочность ИБ. Как заявили Стегманн и Дерст (1964), увеличение содержания смолы в плите, по-видимому, увеличивает прочность IB линейно, а не в поверхностном слое.

Толщина Набухание (TS)

Статистические сравнения средних значений не показали значительного влияния (p > 0,1) уровня смолы на TS. TS для обоих уровней смолы, 10% и 15%, составляла 16,6% и 15,5% соответственно. Отмечена повышенная стабильность толщины и водостойкость гладкой поверхности OSB, так как добавление мелких частиц на поверхность плиты увеличивается при большом количестве смолы. Как утверждают Сюй и Винисторфер (1995 б ), TS в поверхностных областях платы выше, чем в центре. Таким образом, поверхность OSB с высоким содержанием смолы улучшила стабильность в области поверхности, которая замедлила водопоглощение.

Внешний вид гладкой поверхности

Было обнаружено, что гладкость поверхности улучшается с увеличением содержания смолы в тонком слое, т.е. с 10% до 15%. Это согласуется с Moslemi (1974), который заявил, что более гладкая поверхность будет иметь место при увеличении содержания смолы в поверхностном слое. В этом исследовании из-за способа распределения хлопьев, т.е. вручную, содержание мелких частиц в 10% оказалось недостаточным для получения равномерного распределения частиц для покрытия пустот на поверхности плиты. Отсюда и неровности на поверхности доски. Плиты с содержанием мелких частиц от 20% до 30% от их общего веса на их поверхности могут давать приемлемо гладкую поверхность без заметного снижения ее прочности.

ВЫВОДЫ

Было обнаружено, что содержание мелких фракций значительно влияет на прочность на изгиб (MOR и MOE) и стабильность толщины, за исключением прочности внутреннего сцепления. Увеличение содержания мелких частиц снижает сохранение MOR и MOE во влажном состоянии, но увеличивает стабильность толщины. Напротив, все показатели MOR, MOE, IB и TS произведенных плит OSB с гладкой поверхностью не подвергались значительному (p > 0,1) воздействию уровня смолы в поверхностном тонком слое. Было обнаружено, что гладкость поверхности улучшается с увеличением уровня смолы в тонком слое, т.е. с 10% до 15%.

Напротив, все показатели MOR, MOE, IB и TS произведенных плит OSB с гладкой поверхностью не подвергались значительному (p > 0,1) воздействию уровня смолы в поверхностном тонком слое. Было обнаружено, что гладкость поверхности улучшается с увеличением уровня смолы в тонком слое, т.е. с 10% до 15%.

Все MOR (сухие и мокрые) превысили стандартные требования, установленные для плит типа 24–10 в JIS A 5908-1994. Однако для МЧС только плиты с 30-процентным содержанием мелочи не соответствовали нормативу. Плиты достигли набухания по толщине, указанного в стандарте JIS для плит типа 24-10. Однако прочность внутреннего соединения не соответствует требованиям, установленным JIS.

Производство OSB с гладкой поверхностью представляется технически осуществимым. Использование 20% содержания и 15% содержания смолы PF на поверхности позволяет получить достаточно хорошую гладкую поверхность OSB без заметного снижения прочности.

Ссылки

Аврамидис С. и Л. А. Смит. 1989. Влияние содержания смолы и отношения лицевой части к сердцевине на некоторые свойства ориентированно-стружечной плиты. Holzforchung, 43 (2), стр. 131–133.

Влияние содержания смолы и отношения лицевой части к сердцевине на некоторые свойства ориентированно-стружечной плиты. Holzforchung, 43 (2), стр. 131–133.

Biblis, E. J. 1990. Характеристики южных OSB, покрытых пропитанной смолой бумагой. Журнал Forest Products, 40 (4), стр. 55–62.

Канадидо, Л. С., Ф. Сайто и С. Судзуки. 1987. Влияние формы частиц на ортотропные свойства ориентированно-стружечной плиты. Мокузай Гаккаши 34 (1), стр. 21 — 27.

Ли, А. В. К., X. Бай и П. Н. Перальта. 1996. Физические и механические свойства древесностружечной плиты из бамбука Мосо. Журнал Forest Product 46 (11/12), стр. 84–88.

Манало, Н. Н. и О. Р. Пулидо. 1983. Различные уровни содержания смолы на поверхности: их влияние на свойства связанного фенолформальдегида Kaatoan Bangkal [ Anthocephalus chinensis (Lam.) Rich. Ex Walp.] ДСП. Журнал FPRDI 12 (3,4), стр. 35–40.

Мак Нетт, Дж. Д., Л. Бах и Р. В. Веллвуд. 1992. Вклад выравнивания чешуек в производительность стружковой плиты. Forest Products Journal 42 (3), стр. 45 — 50.

Forest Products Journal 42 (3), стр. 45 — 50.

Мослеми А. А. 1974. ДСП Vol. 1 и 2. Southern Illinois Press, Carbondale and Edwardsville, Ill.

Ong, C.L. 1981. Влияние плотности древесины и размеров чешуек на свойства древесно-стружечных плит пяти пород твердой древесины. The Malaysian Forester, 44 (4), стр. 508–515.

Post, PW 1958. Влияние геометрии частиц и содержания смолы на свойства древесностружечной плиты. Журнал «Лесные товары», 8 (10), стр. 317–322.

Rackwitz, G. 1963. Влияние размеров стружки на некоторые свойства древесностружечной плиты. Holz als Roh und Werkstoff, 21 (6), стр. 380–387.

Стегманн, Г., Дж. Дерст. 1964. Прессованная доска из бука. С. И. У. Картографическая лаборатория.

Сюй В. и П. М. Винисторфер. 1995 и . Методика определения распределения набухания по толщине в древесных композитных панелях. Wood and Fiber Science, 27 (2), стр. 119–125.

Сюй В. и П. М. Винисторфер. 1995 б . Толщина слоя Набухание и внутреннее соединение слоев древесноволокнистой плиты средней плотности и ориентированно-стружечной плиты. Журнал «Лесные товары», 45 (10), стр. 67–71.

Толщина слоя Набухание и внутреннее соединение слоев древесноволокнистой плиты средней плотности и ориентированно-стружечной плиты. Журнал «Лесные товары», 45 (10), стр. 67–71.

1 Факультет лесного хозяйства, Университет Путра, Малайзия

43400 UPM Серданг, Селангор, МАЛАЙЗИЯ

Технические данные | swisskrono.com

Вы посещаете SWISS KRONO Польша . Измените веб-сайт, чтобы увидеть соответствующий контент для вашего местоположения.

Ваше местоположение: США

Продолжить

Напольное покрытие

KRONOPOL AURUM

KRONOPOL PLATINIUM

All Flooring Decors

Flooring selector

Flooring FAQ & Tips

Interiors

Particle Boards

MDF Boards

Melamine Faced Boards

SWISS KRONO STOP FIRE

SWISS CDF

Worktops

BE.VELVET HPL

SWISS KRONO HPL

Дизайн стен

BEYOND ecowall

Строительные материалы

OSB

Инструкции по сборке

Swiss Krono Group

Группа

Философия

Организация

Ключевые рисунки

ИСТОРИЯ

,

Среда

Swiss Krono Poland

, которые станут

.

Социальная деятельность

Все новости и события

Работа в SWISS KRONO

- Продукты

- Строительные материалы

- ОСП

- Технические характеристики

Технические характеристики

Плиты OSB

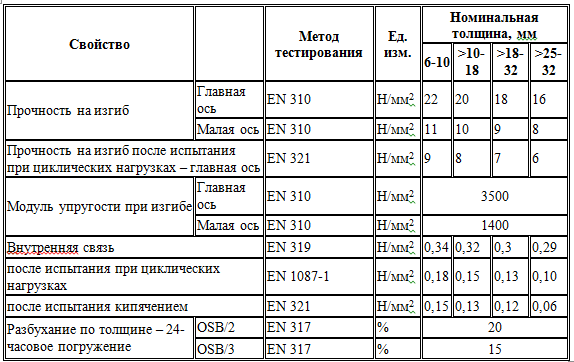

Технические характеристики. Параметры согласно стандарту EN 300:2000

1. Общие требования ко всем типам плат

| № | Свойство | Метод испытаний | Требования Диапазон толщины |

|---|---|---|---|

| 1 2)3) | Предельные допуски на размеры: толщины (шлифованных) досок и между ними; толстые (нешлифованные) доски и между ними; длина и ширина; | ЕН 324-1 | 0,3 мм 0,8 мм 3,0 мм |

| 2 2)3) | Допуск прямолинейности кромки | ЕН 324-2 | 1,5 мм/м |

| 3 2)3) | Допуск прямоугольности | ЕН 324-2 | 2,0 мм/м |

| 4 2) | Влажность OSB 1, OSB 2, OSB 3, OSB 4 | ЕН 322 | от 2 до 12% от 5 до 12% |

| 5 3) | Допустимый допуск плотности по отношению к средней плотности внутри плиты | ЕН 323 | 10% |

| 6 4) | Содержание формальдегида – класс 1 (количество перфораторов) – класс 2 | ЕН 120 | ≤ 8 мг/100 г > 8 мг/100 г? 30мг/100г |

2) Для конкретных применений OSB могут потребоваться другие допуски. | |||

2. Требования к плитам общего назначения и внутренней отделки (включая мебель), эксплуатируемым в сухих условиях

* Требования к особым механическим свойствам и набуханию.

| Тип плиты: SWISS KRONO OSB/1: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 20 | 18 | 16 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 10 | 9 | 8 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 2500 | 2500 | 2500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1200 | 1200 | 1200 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,30 | 0,28 | 0,26 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 25 | 25 | 25 |

3.

Требования к плитам для несущих конструкций, используемых в сухих условиях

Требования к плитам для несущих конструкций, используемых в сухих условиях

* Требования к особым механическим свойствам и набуханию

| Тип плиты: SWISS KRONO OSB/2: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 22 | 20 | 18 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 11 | 10 | 9 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 3500 | 3500 | 3500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1400 | 1400 | 1400 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,34 | 0,32 | 0,30 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 20 | 20 | 20 |

4.

Требования к панелям для перевозки грузов, используемых во влажных условиях

Требования к панелям для перевозки грузов, используемых во влажных условиях

* Требования к особым механическим свойствам и набуханию

| Тип плиты: SWISS KRONO OSB/3: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 22 | 20 | 18 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 11 | 10 | 9 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 3500 | 3500 | 3500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1400 | 1400 | 1400 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,34 | 0,32 | 0,30 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 15 | 15 | 15 |

5.

Требования к влагостойкости

Требования к влагостойкости

| Тип плиты: SWISS KRONO OSB/3: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб после циклических испытаний – большая ось | EN 321 + EN 310 8) | Н/мм 2 | 9 | 8 | 7 |

| Вариант 1 7) Прочность на растяжение перпендикулярно плоскости доски после циклических испытаний | ЕН 321 ЕН 319 | Н/мм 2 | 0,18 | 0,15 | 0,13 |

| Вариант 2 7) Прочность на растяжение перпендикулярно плоскости плиты после кипячения | EN 1087-1 9) | Н/мм 2 | 0,15 | 0,13 | 0,12 |

| 7) Выбор методов следует рассматривать как временный, пока не будут разработаны соответствующие методы для набора плит 8) Прочность на изгиб после циклических испытаний рассчитывается с использованием толщины, измеренной после циклических испытаний 9) EN Применяется 1087-1 с учетом модифицированного метода в Приложении A.  | |||||

6. Требования к плитам для несущих конструкций с большими нагрузками, используемых во влажных условиях

* Требования к особым механическим свойствам и набуханию

| Тип плиты: SWISS KRONO OSB/4: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 30 | 28 | 26 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 16 | 15 | 14 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 4800 | 4800 | 4800 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1900 | 1900 | 1900 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,50 | 0,45 | 0,40 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 12 | 12 | 12 |

7.

Требования к влагостойкости

Требования к влагостойкости

| Тип плиты: SWISS KRONO OSB/4: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб после циклических испытаний – большая ось | EN 321 + EN 310 8) | Н/мм 2 | 15 | 14 | 13 |

| Опция 1 7) Прочность на растяжение перпендикулярно плоскости доски после циклических испытаний | ЕН 321 ЕН 319 | Н/мм 2 | 0,21 | 0,17 | 0,15 |

| Вариант 2 7) Прочность на растяжение перпендикулярно плоскости плиты после кипячения | EN 1087-1 9) | Н/мм 2 | 0,17 | 0,15 | 0,13 |

| 7) Выбор методов следует рассматривать как временный, пока не будут разработаны соответствующие методы для набора плит 8) Прочность на изгиб после циклических испытаний рассчитывается с использованием толщины, измеренной после циклических испытаний 9) EN Применяется 1087-1 с учетом модифицированного метода в Приложении А.  Навигация по записям | |||||

См. применимые стандарты.

См. применимые стандарты.