Сырье для производства стекла: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

- Сырье для производства стекла: виды и особенности

- Разновидности сырья для производства стекла

- Оборудование для изготовления стекла

- Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

- Производство разных видов стекла и зеркал

- Классификация стеклоизделий

- Декорирование стеклянных изделий

- Требования к качеству

- Транспортировка и хранение стеклоизделий

- Сырьевые материалы для производства стекла | План-конспект занятия на тему:

- Что используется в производстве стекла?

- Производство стекла Ветропак | Производитель стеклянной упаковки

- Вот наш рецепт производства высококачественного экологически чистого стекла

- Мы берем на себя ответственность за окружающую среду: Легкое стекло от Vetropack

- Мы берем на себя ответственность за качество: Знания, опыт и знания в компании Ветропак

- Мы берем на себя ответственность за наших клиентов: Гибкая технология производства многокапельного стекла

Сырье для производства стекла: виды и особенности

Сегодня стекло является одним из самых популярных материалов. Оно применяется в строительстве, пищевой промышленности и других отраслях. Из него создается огромное количество вещей, без которых нельзя представить современную жизнь: окна, посуда, декор, мебель, зеркала, вазы и множество других. Существует множество материалов, используемых в качестве сырья для стекла, но основным является диоксид кремния или кремнезем.

Содержание

- Разновидности сырья для производства стекла

- Оборудование для изготовления стекла

- Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

- Производство разных видов стекла и зеркал

- Классификация стеклоизделий

- Декорирование стеклянных изделий

- Требования к качеству

- Транспортировка и хранение стеклоизделий

Разновидности сырья для производства стекла

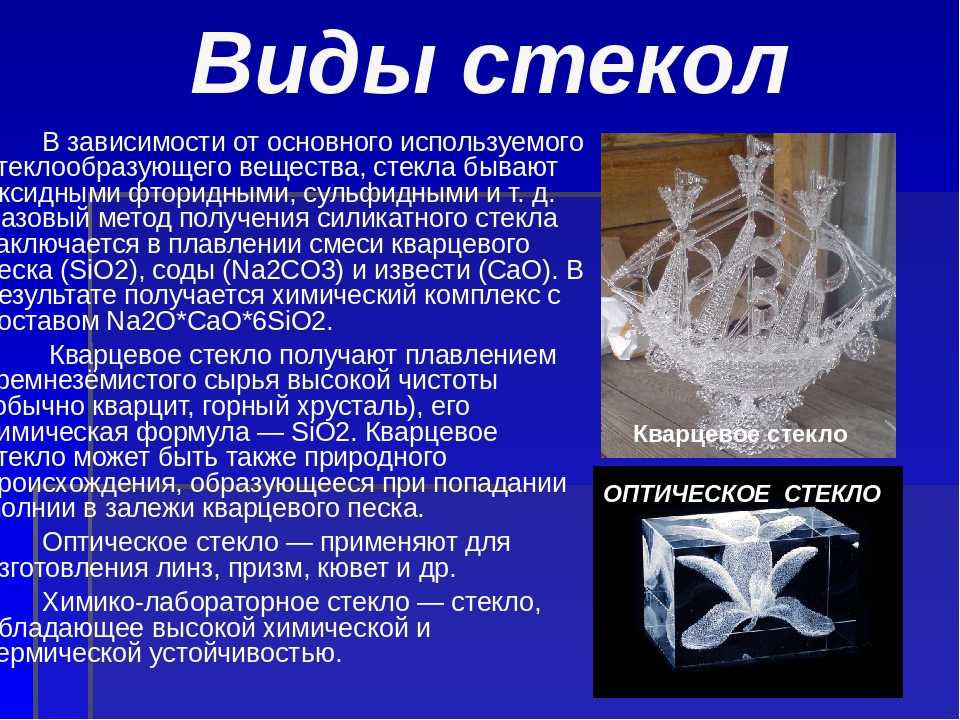

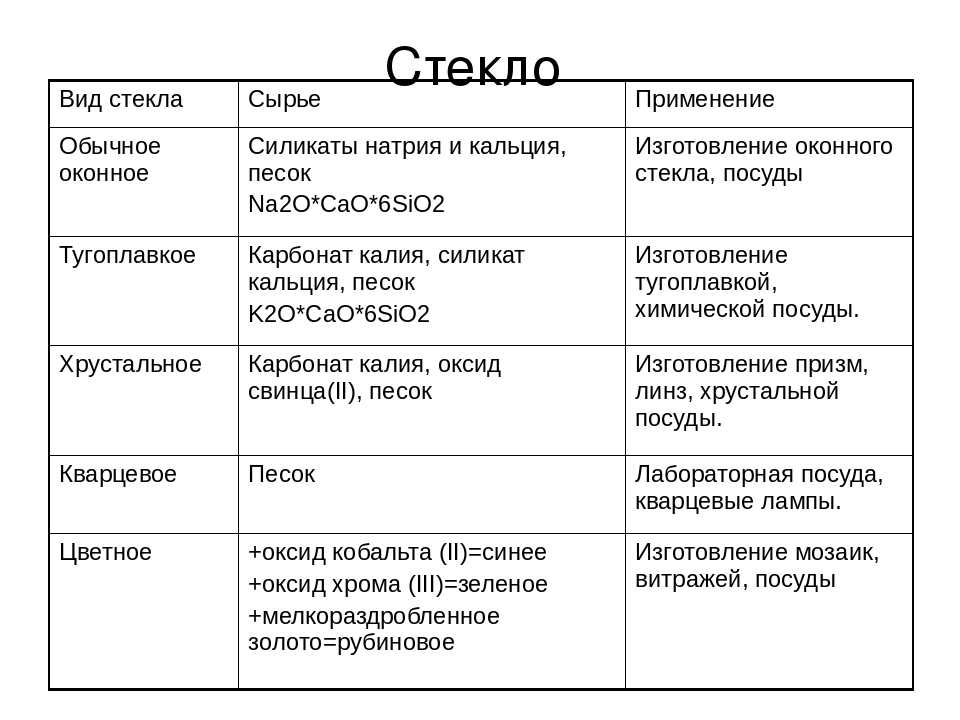

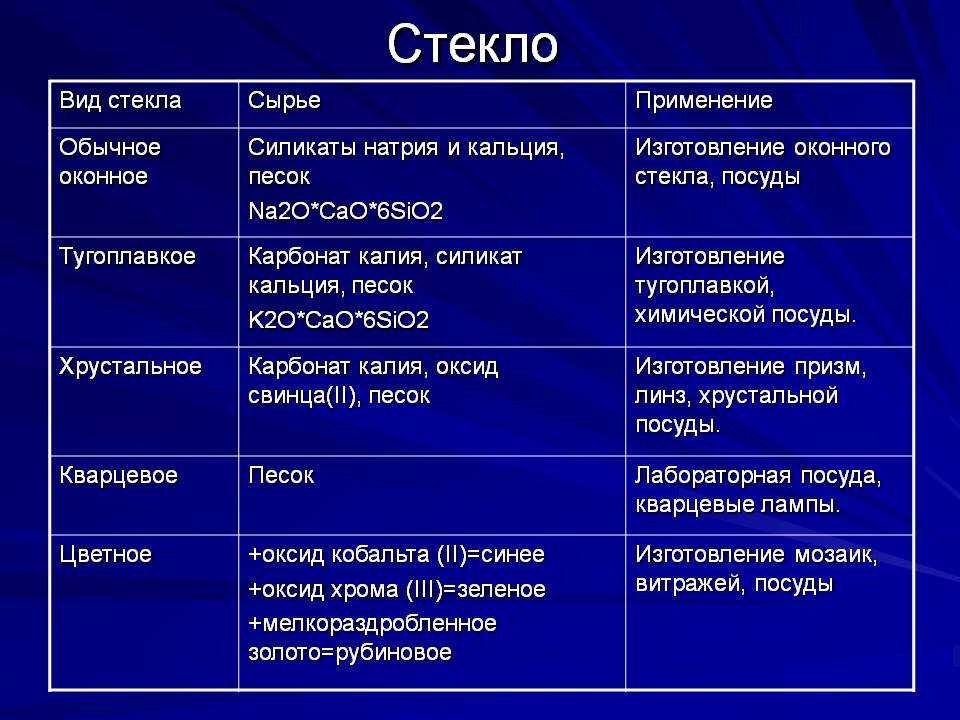

В промышленности под стеклом понимается не только тот материал, из которого сделаны окна. Существует много его видов, у каждого из которых свое назначение.

Существует много его видов, у каждого из которых свое назначение.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

По мере развития технологий росло и качество стекла. Современные методы производства основаны на термической обработке исходного сырья.

Самым часто применяемым веществом для изготовления стекла является оксид кремния, получаемый преимущественно из кварцевого песка. В нем могут содержаться различные примеси, состав которых зависит от того, где находится месторождение. Например, в белом песке присутствует оксид железа, придающий стеклу зеленоватый оттенок.

Кроме оксида кремния, в качестве сырья для производства стекла используются:

- карбонат натрия;

- оксид бора;

- карбонат калия;

- сульфат натрия.

Такие вещества являются стеклообразующими. Каждое из них влияет на свойства готового продукта. Например, в результате смешения оксида кремния и карбоната натрия получится однородная масса, называемая жидким стеклом. Добавление известняка или доломита сделает сырье нерастворимым в воде.

К сырью могут быть добавлены вспомогательные материалы:

- красители;

- осветлители;

- глушители (придают стеклу матовость).

Добавки влияют на устойчивость материала к различному виду воздействиям, светопроницаемостью и т. д. Например, для производства оптического оборудования нужно стекло с оксидом свинца, повышающим уровень светопреломления.

Оборудование для изготовления стекла

Для производства стекла потребуются следующие устройства:

- управляемый канал для подачи сырья;

- механизм для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- гидропривод пресса;

- устройство, достающее готовое изделие из формирующего аппарата;

- линия-транспортер, управление которой будет осуществляться автоматически, без контроля оператора;

- печи из огнеупорного кирпича, в которых будет осуществляться плавление сырья и отжиг готовой продукции;

- аппарат, наносящий краску, и механизм, высушивающий готовое стеклоизделие;

- аппарат, промывающий готовое стеклоизделие.

Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

Процесс создания стекла состоит из нескольких стадий.

Подготовка сырья и его подача в приемные бункеры, добавление дополнительных компонентов. Перед этим сырье измельчается до порошкообразного состояния. Пропорции должны быть идеально соблюдены, поэтому для дозировки компонентов используются электронные весы.

Выход стекла из плавильной печи

Отправка подготовленного вещества в плавильную печь. Здесь сырье для стекла расплавляется и превращается в однородную жидкую массу. Температура в печи настраивается в зависимости от того, стекло какого качества нужно получить.

Варка стекломассы, осуществляемая в ванне, наполненной расплавленным оловом, при температуре от 1200 ⁰С. В процессе варки в стекломассу могут быть добавлены красители. Из-за разницы в плотности жидкости не смешиваются, а поверхность стекла становится ровной и гладкой.

Если на каком-то из этих этапов допустить ошибку, то качество готового продукта может понизиться.

- Придание изделию необходимой формы. На этом этапе стеклоизделие должно остыть до 250 ⁰С. Чтобы оно не получило трещины, остывание должно быть постепенным.

- Закрепление формы. Этот процесс заключается в термической обработке и состоит из нескольких стадий: быстрое охлаждение, медленное воздействие, быстрое повышение температуры до обычной. Остывание не должно быть резким, иначе на стекле могут появиться трещины.

- Проверка качества полученного изделия. Как правило, на конвейере присутствует специальный автомат, проверяющий стеклоизделие.

- Упаковка готовой продукции.

Описанный выше процесс позволяет получить в результате стандартное стекло. Если требуется получение стекол с особыми свойствами, то использоваться другие методы.

Производство разных видов стекла и зеркал

В легкой промышленности производство стекла является одним из самых востребованных направлений. Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

От того, какое стекло требуется, зависит процесс его производства.

При создании каленого или закаленного стекла производится обработка типичных материалов. Сырье помещается в специальную печь, в которой температура сначала повышается до определенной отметки, затем понижается. Благодаря такой обработке в верхних слоях возникает зона напряженности, придающая стеклу дополнительную прочность. При нормальных атмосферных условиях прочность каленого стекла в шесть раз большего, чем обычного.

Схема гнутого стекла

Производство гнутых стекол считается одним из самых сложных. Чтобы получить такой результат, необходимо воздействие высокой температуры. Это нужно, чтобы размягчить материал и избежать его поломки.

В зависимости от степени требуемого изгиба и толщины исходного материала работа над гнутым стеклом может занять от двух до десяти часов.

При производстве жидкого стекла используется специальное оборудование. Это связано с тем, что сырье нужно обрабатывать под определенным давлением при температуре кипения щелочи натрия.

Зеркало – это особый класс стекол, отличительной характеристикой которого является свойство отражать свет. Чтобы получить такой эффект, нужно обработать стекло особым образом. Его поверхность шлифуют, чтобы готовое зеркало было идеально ровным и отражало предметы без искажений.

Классификация стеклоизделий

Стеклоизделия классифицируются по следующим параметрам:

- состав;

- назначение;

- способ производства;

- фасон;

- размер;

- метод декорирования.

Декорирование стеклянных изделий

Нанесение украшений на стекло может осуществляться непосредственно в процессе изготовления (когда оно подвергается воздействию высокой температуры) или после, когда готовое изделие уже остыло.

Цветное стекло, украшение насыпью

В процессе производства можно:

- окрашивать изделие;

- прикрепить на него стекломассу различной формы;

- охладить заготовку для образования декоративных трещин.

Готовые изделия декорируют следующим образом:

- с помощью шлифовальных материалов на изделие наносится гравировка, шлифовка, алмазная грань и т. д.;

- украшения можно наносить, воздействуя на стекло плавиковой кислотой;

- стеклоизделие украшается с помощью красок.

Требования к качеству

Готовое стеклоизделие должно отвечать техническим, функциональным, эргономическим и эстетическим требованиям.

Технические требования – это соответствие продукции требованиям нормативно-технических документов.

По функциональным требованиям поверхность стеклоизделия должна быть гладкой, исключено наличие посторонних включений и внешних дефектов.Согласно эргономическим требованиям, стеклоизделие необходимо производить удобным и безопасным в эксплуатации.

К эстетическим требованиям относятся оригинальный внешний вид, соответствие моде и высокое качество обработки.

Транспортировка и хранение стеклоизделий

Кассетные системы для хранения стекла

Любое стеклоизделие маркируется. В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

Транспортировка стеклоизделий должна осуществляться в упаковке, на которой присутствует надпись «осторожно, стекло» и т. п.

Хранить такие изделия нужно в сухих помещениях, так как из-за сырости на его поверхности может появиться беловатый налет, а стекло станет менее прозрачным.

Видео по теме: Виды оконного стекла

Сырьевые материалы для производства стекла | План-конспект занятия на тему:

Тема: Физико – химические процессы протекающие при производстве стеклоизделий

План:

1. Сырьевые материалы

Сырьевые материалы

2.Приготовление стекольной шихты

3.Физико – химические процессы

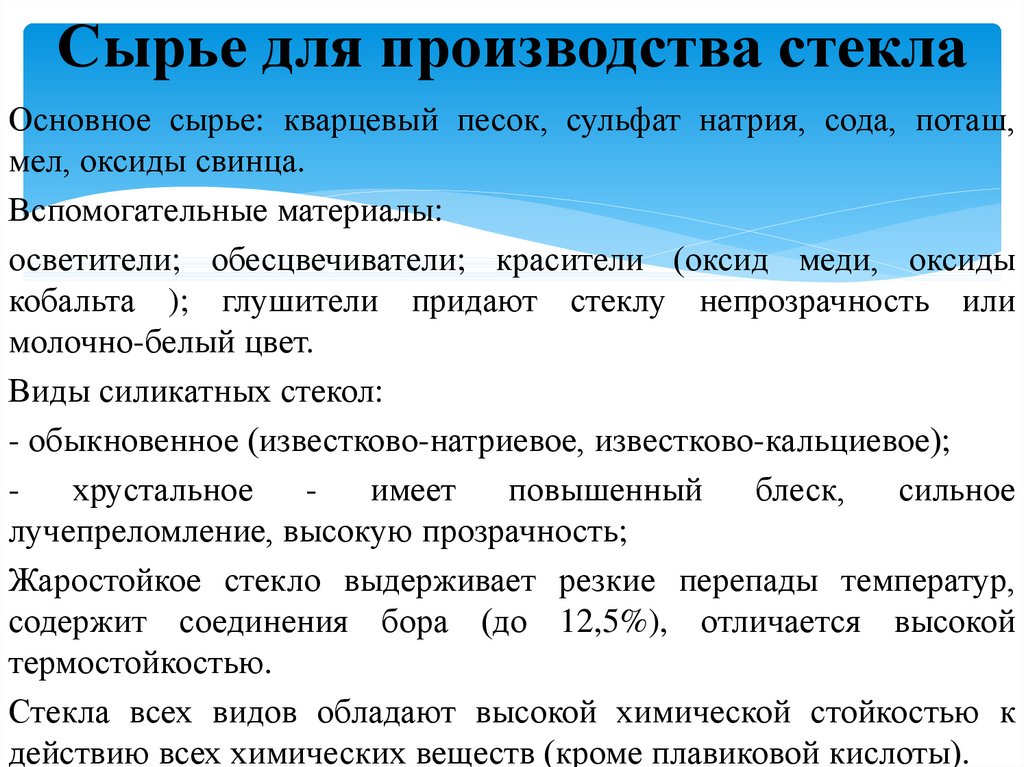

Сырьевые материалы для производства стекла и стеклоизделий условно делят на две группы:

- основные

- вспомогательные.

Основные материалы содержат оксиды, образующие основу стекла и определяющие его свойства.

Вспомогательные материалы представляют собой вещества, которые вводятся для изменения характеристик стекла и ускорения процесса стекловарения (красители, обесцвечиватели, глушители, окислители и восстановители, ускорители варки).

Сырьевые материалы могут быть также разделены на:

- природные

- синтетические.

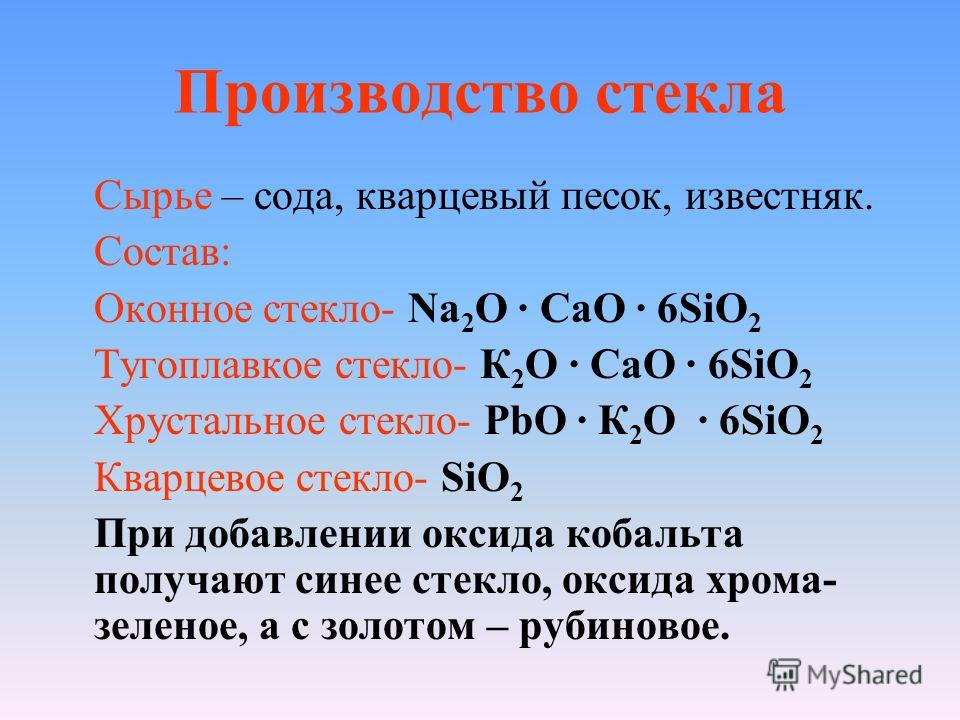

В стеклоделии в основном применяют природные материалы: кварцевый песок, известняки, доломиты, нефелины, полевые шпаты. Остальные материалы, как правило, синтетические: кальцинированная сода (карбонат натрия), поташ (карбонат калия), свинцовый сурик и глет (оксиды свинца), красители и др.

Качество сырьевых материалов (химический и гранулометрический составы, примеси и т. п.) регламентируются соответствующими государственными стандартами и техническими условиями, которые периодически пересматриваются и уточняются.

п.) регламентируются соответствующими государственными стандартами и техническими условиями, которые периодически пересматриваются и уточняются.

Основные материалы

Кремнеземсодержащие материалы. Основным материалом для ввода в стекло SiO2 является кварцевый песок. Качество песков оценивают по их химическому и зерновому составу. Главное требование к пескам — максимальное содержание SiO2 и минимальное содержание окрашивающих примесей. Для стекловарения применяют пески, содержащие не менее 95% кремнезема и регламентируемое количество окрашивающих примесей, среди которых наиболее распространенными являются оксиды железа. В песках могут содержаться также оксиды титана, ванадия, хрома и сульфиды. При производстве изделий из различных стекол предъявляются различные требования к химическому составу кремнеземсодержащего сырья.

Пески с повышенным содержанием примесей обогащают (целесообразно делать на месте добычи), чтобы получить содержание примесей в указанных количествах. Содержание в песках красящих примесей при производстве высококачественных бытовых изделий из свинцового хрусталя и бесцветных Nа-Са-Si- стекол не должно превышать, %: V2О5 — 0,05; TiO2 — 0,05; Сr2О3 — 0,0001, сульфидов — 0,01-0,001.

При варке стекла важно учитывать размеры зерен песка, особенно количественное соотношение зерен по размерам. В производстве листового стекла, тары и бытовой посуды рекомендуется применять кварцевые пески, в которых содержание фракций размером 0,1-0,5 мм составляет 85-90%. Для ускорения процесса стеклообразования необходимы мелкие пески с равномерным гранулометрическим составом. Для ускорения процесса варки лучше применять песок с зернами остроугольной формы, так как в этом случае увеличивается реакционная поверхность по сравнению с зернами сферической формы. Для оптического и кварцевого стекол применяют природный, например, жильный кварц высокой чистоты. В последнее время диоксид кремния стали производить искусственно — преимущественно для производства особо чистого кварцевого стекла

Глиноземсодержащие материалы. Ввод Аl2О3 в натрий-кальций-силикатные стекла снижает температурный коэффициент линейного расширения, повышает химическую устойчивость, улучшает механическую и термическую прочность. В производстве листового стекла и стеклотары для ввода Аl2О3 обычно применяют многокомпонентные глиноземсодержащие материалы. В большинстве случаев для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и нефелиновых горных пород.

В производстве листового стекла и стеклотары для ввода Аl2О3 обычно применяют многокомпонентные глиноземсодержащие материалы. В большинстве случаев для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и нефелиновых горных пород.

В состав высококачественных стекол Аl2О3 вводят чаще всего чистым техническим глиноземом и иногда гидратом глинозема.

Борсодержащие материалы. Введение в состав стекла незначительного количества (до 2%) оксида бора значительно облегчает варку и осветление стекла, снижает температуру варки, улучшает физико-химические свойства стекла, например, термическую и химическую стойкость.

Натрий содержащие материалы. Основными материалами для ввода в стекло оксида натрия являются карбонат натрия (сода), сульфат натрия и нитрат натрия (селитра).

Калийсодержащие материалы. Оксид калия, введенный в натрий-кальций-силикатное стекло взамен оксида натрия, улучшает его оптические и выработочные характеристики, химическую устойчивость, цветовые характеристики. Сырьем для ввода К2О являются поташ (карбонат калия) и селитра (нитрат калия). Для повышения качества стекла необходимо, чтобы содержание в поташе красящих примесей и сульфата калия было минимальным.

Сырьем для ввода К2О являются поташ (карбонат калия) и селитра (нитрат калия). Для повышения качества стекла необходимо, чтобы содержание в поташе красящих примесей и сульфата калия было минимальным.

Кальцийсодержащие материалы. Оксид кальция, ускоряя реакции силикатообразования, облегчает варку и осветление стекла, улучшает выработочные характеристики и повышает его химическую устойчивость. Оксид кальция вводится обычно с карбонатом кальция СаСО3, содержащим 56% СаО и 44% СО2. Из минералогических разновидностей карбоната кальция на стекольных заводах применяют известняк, мел, мрамор и известковый шпат

Магнийсодержащие материалы. Оксид магния улучшает кристаллизационные характеристики стекла. В качестве сырья для введения в стекло обычно используют доломит СаСО3 . МgСO3. Природные доломиты всегда содержат примеси песка, глинозема и железа. Постоянство состава и минимальное содержание вредных примесей (соединений железа) имеют важное значение для производства бытовой посуды и обесцвеченной стеклотары.

В качестве материалов для ввода МgО могут быть также применены (при условии постоянства состава) магнезит МgСО3, доломитизированный известняк и др.

Стронцийсодержащие материалы. Оксид стронция при замене части щелочноземельных оксидов улучшает выработочные характеристики, оптические свойства и химическую устойчивость стекла. Можно вводить до 6% оксида стронция в стекло для бытовых изделий и обесцвеченных бутылок, особенно малой вместимости. Оксид стронция можно ввести в стекло с карбонатом стронция SrСО3 (стронцианитом) и сульфатом стронция SrSО4 (целестином). Основное требование к этому сырью — малое содержание оксидов железа. При условии использования чистого сырья оксид стронция может вводиться в состав бессвинцовых хрусталей для бытовых изделий.

Барийсодержащие материалы. При введении небольших количеств ВаО ускоряется варка, улучшаются выработочные характеристики, особенно при механизированном формовании. ВаО повышает показатель преломления и плотность. Для ввода в стекло оксида бария наиболее подходящим сырьем является карбонат бария ВаСО3 или минерал витерит, могут также применяться нитраты и сульфаты. С карбонатом бария вводится 77,7% ВаО, а с нитратом бария — 58,6% ВаО.

С карбонатом бария вводится 77,7% ВаО, а с нитратом бария — 58,6% ВаО.

Свинецсодержащие материалы. Оксид свинца является основным компонентом оптических и хрустальных стекол и определяет их высокие оптические свойства. Для введения в стекло РbО используют свинцовый сурик Рb3О4 и свинцовый глет РbО. При разложении сурика выделяется кислород, который осветляет стекломассу и поддерживает окислительную среду. Преимуществами использования свинцового сурика перед свинцовым глетом являются отсутствие примесей металлического свинца и минимальная возможность восстановления оксидов свинца.

Цинксодержащие материалы. Добавка оксида цинка в стекло снижает температурный коэффициент линейного расширения, увеличивает коэффициент преломления и химическую устойчивость. Оксид цинка является обязательным компонентом селенового рубинового стекла. Для введения в состав шихты оксида цинка используют цинковые белила (промышленное название оксида цинка).

Вспомогательные материалы

Красители и обесцвечиватели. Наибольшую группу вспомогательных материалов представляют красители, которые являются соединениями различных металлов и распределяются в стекле на ионном, молекулярном и коллоидном уровнях. Малые количества некоторых красителей служат физическими обесцвечивателями.

Наибольшую группу вспомогательных материалов представляют красители, которые являются соединениями различных металлов и распределяются в стекле на ионном, молекулярном и коллоидном уровнях. Малые количества некоторых красителей служат физическими обесцвечивателями.

Глушители. Для глушения обычно применяют фториды и фосфаты. Глушение может быть также достигнуто применением составов стекол, склонных к фазовому разделению (ликвации).

Окислители и восстановители. Применяют при варке стекла для создания окислительных или восстановительных условий. При варке свинцовых оптических стекол и свинцового хрусталя необходимо создать окислительные условия для предотвращения восстановления оксидов свинца. Окислительная среда играет важную роль при обесцвечивании и повышении теплопрозрачности стекол, содержащих оксиды железа.

В качестве окислителей применяют нитраты (NaNО3, КNО3), оксиды мышьяка, марганца, церия и др. При варке тарных стекол с сульфатом натрия восстановители вводят для ускорения разложения Na2SО4 и окрашивания в янтарный цвет. Восстановительные условия создают при варке медного рубина.

Восстановительные условия создают при варке медного рубина.

В качестве восстановителей используют углеродсодержащие вещества (опилки, уголь, мазут), соединения олова, виннокаменную соль.

Ускорители. Среди ускорителей варки стекла особое место занимают фториды, которые способствуют появлению жидкой фазы при более низких температурах и увеличивают скорость процесса силикатообразования. Фториды снижают температуру завершения реакций силикатообразования на 100-200°С Считается, что добавка 0,5-1% F ускоряет процессы гомогенизации и осветления стекла на 15-18%. В качестве ускорителя варки обычно применяют кремнефторид натрия Nа2SiF6.

Однако фториды разрушают огнеупорный материал стекловаренных печей. При содержании более 1,5% они усиливают кристаллизацию стекломассы и, вследствие сильной летучести, вместе с дымовыми газами поступают в окружающую среду. Следовательно, применение фторидов требует правильной оценки экономических факторов и факторов охраны окружающей среды.

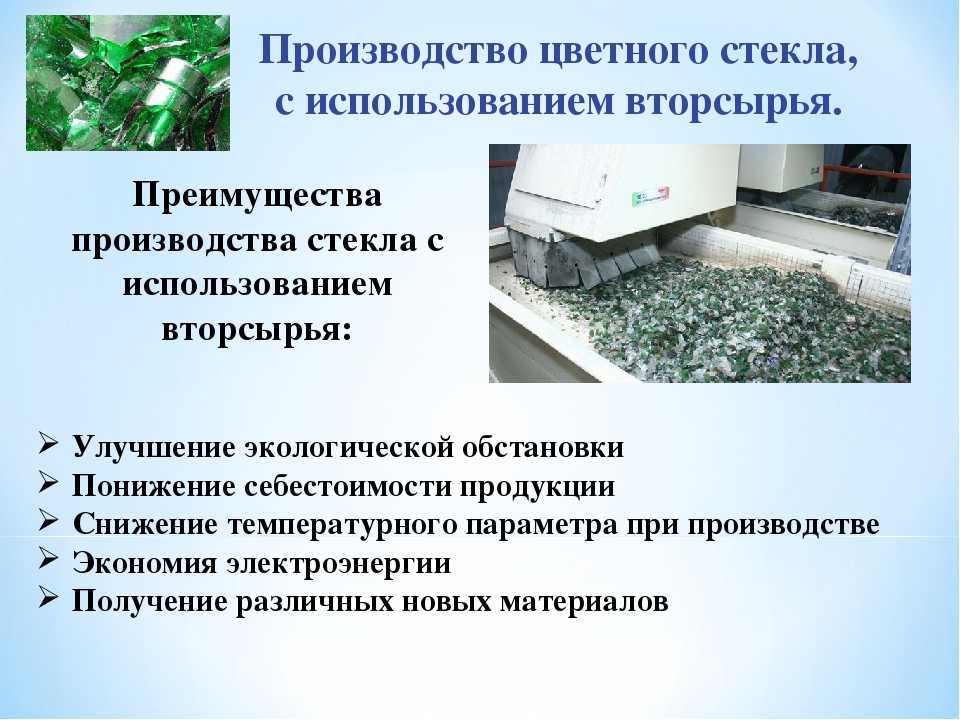

Стекольный бой. Для облегчения процесса варки стекла и экономии материальных и энергетических ресурсов в стекловаренные печи загружают 20-50% стекольного боя. Стекольный бой применяют также при наварке бассейна печи после холодного ремонта или окончания ее строительства. Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы.

Для облегчения процесса варки стекла и экономии материальных и энергетических ресурсов в стекловаренные печи загружают 20-50% стекольного боя. Стекольный бой применяют также при наварке бассейна печи после холодного ремонта или окончания ее строительства. Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы. Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

Что используется в производстве стекла?

Что используется в производстве стекла?

Стекло — особый материал, но из чего его делают?

Стекло — одно из самых революционных изделий, созданных человеком. Если мы посмотрим вокруг вас сейчас, мы можем гарантировать, что по крайней мере несколько предметов в вашей комнате так или иначе используют этот материал. В ваших окнах, смартфонах, планшетах, музыкальных проигрывателях, телевизорах, холодильниках и других устройствах так или иначе используется стекло, независимо от того, защищает ли оно вас от солнечных лучей и суровой погоды или охлаждает ваши продукты, стекло — это действительно удивительная вещь. Для чего-то настолько удивительного, как это сделано? Мы собираемся изучить, как производится стекло, и многое другое в нашем последнем блоге.

Большая часть стекла изготавливается из смеси веществ, при этом для изготовления материала используется большое количество кремнезема. Затем его смешивают с небольшим количеством щелочи, чаще всего соды (бикарбоната натрия), которая позволяет веществу иметь более низкую температуру плавления, с добавлением известняка, чтобы помочь стабилизировать смесь, что делает стекло более прочным и более водостойким. стойкий. Эти элементы присутствуют в нашей природе, поэтому они широко распространены по всему миру.

Ассортимент стеклянных бутылок в производстве

Эти три элемента (кремнезем, сода и известняк) сплавляются вместе при чрезвычайно высокой температуре, и тепло позволяет им соединяться. В ходе этого процесса могут быть добавлены другие вещества, которые позволят изменять свойства стекла различными способами, включая его цвет, уровень отражательной способности, степень блеска стекла и даже то, насколько хорошо оно действует как изолятор. к холоду и теплу. Во время этого процесса часто добавляют старое битое стекло, что позволяет использовать переработанный элемент во время производства. Добавление битого стекла в смесь от предыдущего производства называется «стеклобой».

Добавление битого стекла в смесь от предыдущего производства называется «стеклобой».

Прессованное стекло – одно из самых распространенных применений стекла в наши дни. Это была первая версия стекла, которая производилась в больших масштабах в 1920-х годах, когда была впервые изобретена машина для прессования стекла. Машина брала расплавленное стекло из печи и делила его на более мелкие секции. Затем плунжер вдавливал стекло в форму, и всего через несколько секунд оно было готово.

Стекло часто классифицируют по составу. Наиболее распространенным стеклом является «натриевое стекло», представляющее собой комбинацию трех элементов: кремнезема, соды и известняка. Хотя это самый дешевый в производстве вид стекла, он по совпадению обладает наименьшей устойчивостью к высоким температурам или даже к резким перепадам температуры.

Для повышения устойчивости к перепадам температур используются самые дорогие варианты стекла, например, боросиликатное стекло. Используется минимум 5% оксида бора, и этот тип стекла используется для изготовления лампочек, автомобильных фар, посуды для выпечки и многого другого.

Как мы уже говорили ранее, цветное стекло изготавливается путем добавления различных химических веществ в смесь при ее приготовлении. Определенные химические вещества будут создавать различные цветовые эффекты на стекле в зависимости от рассматриваемого химического вещества. Например, янтарно-коричневый цвет стекла, часто используемого в пивных бутылках, получен из-за сульфида железа.

Для получения дополнительной информации о наших стеклянных изделиях и производстве стекла посетите наш веб-сайт.

Часто задаваемые вопросы

Каков процесс производства стекла?

Стекло производится путем нагревания смеси кремнезема и других материалов до очень высокой температуры и последующего быстрого охлаждения. Делается это в печи. Расплавленное стекло заливают в формы, называемые горшками. Эти формы определяют форму стеклянного предмета. Затем стеклу дают медленно остыть. Это гарантирует прочность стекла.

Различные цвета стекла получают путем добавления в расплавленное стекло различных количеств оксидов металлов. Например, оксид меди дает зеленое стекло, а оксид железа — коричневое стекло.

Например, оксид меди дает зеленое стекло, а оксид железа — коричневое стекло.

Поверхность куска стекла можно украсить, добавив маленькие кусочки цветного стекла, называемые фриттой. Это делается, когда стекло еще расплавлено.

Наиболее распространенным типом стекла является натриево-кальциево-силикатное стекло. Это делается путем добавления карбоната натрия и извести в расплавленный кремнезем. Карбонат натрия делает стекло устойчивым к кислотам, а известь делает его менее хрупким.

Что является сырьем для производства стекла?

Сырьем для производства стекла обычно являются двуокись кремния, карбонат натрия и окись кальция. Тем не менее, есть много разных рецептов, которые можно использовать для изготовления стекла, поэтому конкретные ингредиенты будут варьироваться в зависимости от рецепта. Наиболее распространенные ингредиенты обычно объединяют в печи и нагревают до тех пор, пока они не расплавятся и не образуют стеклянную партию.

Где в основном производится стекло?

В первую пятерку стран по экспорту стекла в 2020 году вошли Китай, Германия, США, Гонконг и Франция. Китай на сегодняшний день является крупнейшим производителем стекла, на долю которого приходится 25,1% экспорта стекла в мире. На Германию на втором месте приходится всего 9.1%.

Китай на сегодняшний день является крупнейшим производителем стекла, на долю которого приходится 25,1% экспорта стекла в мире. На Германию на втором месте приходится всего 9.1%.

Производство стекла Ветропак | Производитель стеклянной упаковки

- Glass

- Properties

- Производство стекла

- Утилизация

- ИСТОРИЯ СТРАНА

- FAQS

- GLOSSARY

- .

«Путь к достижениям начинается в тот день, когда вы берете на себя полную ответственность за свои действия.» (Данте Алигьери)

В компании Vetropack производство стекла основано на принципах устойчивого развития и долгосрочного успеха. Мы осмотрительны в нашем бизнесе, заботимся об окружающей среде в наших действиях и помним о нашей социальной ответственности. Наша новаторская работа по разработке системы переработки стекла в середине 1970-е годы — отличный пример. Мы постоянно работаем над нашими технологическими процессами, потому что каждая инновация улучшает энергетический баланс нашего производства стекла. Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Вот наш рецепт производства высококачественного экологически чистого стекла

Стекло изготавливается из природных элементов. Основным компонентом является кварцевый песок. Сода снижает температуру плавления песка. Известь делает стекло твердым, блестящим и прочным. Тем не менее, использованное стекло является ключевым ингредиентом в процессе производства стекла Ветропак. Производство стекла из использованного стекла требует меньше энергии и меньше природных ресурсов по сравнению с производством из сырья. Мы также используем специальные процессы, чтобы сделать стекло легче, сохраняя при этом то же качество.

До 90% использовалось стекло и

- Кварц песок

- Лайм

- Карбонат натрия

- Доломит

- Feldspespse

Оплав

. Фебля нагревает смесь до 1 580 ° Clting. Используемое стекло и первичное сырье плавятся. Необходимое тепло для процесса производства стекла вырабатывается природным газом.

Необходимое тепло для процесса производства стекла вырабатывается природным газом.

Формование

Расплавленное стекло находится в постоянном движении. Светящиеся теплые стеклянные капли отрезаются, направляются в желоб и подаются в предварительную форму. В окончательной форме сжатый воздух придает стеклянному контейнеру окончательную форму.

Охлаждение

В охлаждающей печи раскаленные докрасна стеклянные банки и бутылки постепенно охлаждаются, чтобы снять любое напряжение в материале. Затем поверхность обрабатывается для защиты от царапин.

Проверка

На холодном этапе производства стекла мы визуально, механически и с помощью электроники проверяем нашу стеклянную тару на наличие дефектов. Продукция, не соответствующая высоким стандартам качества, снова переплавляется.

Упаковка

В ходе полностью автоматизированного процесса стеклянные контейнеры укладываются на поддоны и заворачиваются в пленку. Отсюда они поступают на склад готовой продукции или непосредственно в отгрузку.

Мы берем на себя ответственность за окружающую среду: Легкое стекло от Vetropack

Винная бутылка объемом 0,75 л из легкого стекла весит всего 350 граммов вместо 400 граммов. Маленькая пивная бутылка из легкого стекла весит 160 граммов — на 30 граммов меньше, чем традиционная версия. Не только конечный пользователь ценит этот аспект нашего процесса производства стекла. Уменьшение веса также полезно для окружающей среды, поскольку оно приводит к меньшему количеству сырья, снижению потребления энергии и материалов, снижению транспортных расходов и снижению выбросов CO 9 .0117 2 выбросы. Разливочные предприятия, розничные торговцы, потребители и окружающая среда — все выигрывают от этой новой легкости в нашем производстве стекла.

Мы берем на себя ответственность за качество: Знания, опыт и знания в компании Ветропак

Новые производственные технологии, дружелюбное обслуживание клиентов, дизайн, разработка и контроль качества находятся в руках более 3000 наших сотрудников. Мужчины и женщины осваивают свое ремесло в качестве стеклодувов, дизайнеров по стеклу, инженеров-технологов, техников-технологов по стеклу, мастеров по производству стекла или операторов станков. Они регулируют, контролируют и тестируют сертифицированные (ISO, FSSC) этапы производства стекла и, таким образом, обеспечивают высочайшее качество производства.

Мужчины и женщины осваивают свое ремесло в качестве стеклодувов, дизайнеров по стеклу, инженеров-технологов, техников-технологов по стеклу, мастеров по производству стекла или операторов станков. Они регулируют, контролируют и тестируют сертифицированные (ISO, FSSC) этапы производства стекла и, таким образом, обеспечивают высочайшее качество производства.

Наши методы производства легкого стекла, столь же стабильного, высококачественного и прочного, как и его более тяжелый аналог, проверены временем. Вместо традиционного метода выдува и выдувания мы используем метод прессования и выдувания с узкой горловиной для производства нашего легкого стекла. Чтобы стенка стеклянного сосуда была как можно более однородной и тонкой, плунжер или так называемый выравниватель вдавливается в жидкое стекло, пока оно еще находится в окончательной форме.

Этап проектирования, предшествующий производству стекла, имеет решающее значение для обеспечения стабильности легкого стекла. Наши дизайнеры разбивают стеклянную тару на более мелкие части на экранах своих компьютеров. Это позволяет упростить анализ поведения конструкции. Используя этот метод конечных элементов, они рассчитывают точку, в которой контейнер подвергается определенным нагрузкам, и адаптируют формы для уменьшения нагрузки.

Это позволяет упростить анализ поведения конструкции. Используя этот метод конечных элементов, они рассчитывают точку, в которой контейнер подвергается определенным нагрузкам, и адаптируют формы для уменьшения нагрузки.

Мы берем на себя ответственность за наших клиентов: Гибкая технология производства многокапельного стекла

Наши клиенты все чаще требуют более коротких сроков производства и большей гибкости в количестве изделий в соответствующих сериях стеклянной упаковки. Благодаря нашему тщательному планированию производства, межсайтовому сотрудничеству и гибкости мы выполняем почти все требования клиентов. На заводе Vetropack в Хорватии, а с начала 2017 года также и на австрийском стекольном заводе в Пёхларн, мы предлагаем вариант многокапельного производства для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклотары разной формы и веса. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.