Сырье для производства стекла: Сырье для производства стекла

- производство стеклотары. Где брать сырье для производства стекла. Технологии и оборудование для производства стекла :: BusinessMan.ru

- Применение воздушных компрессоров для производства стекла

- Переработка стекла | Центр и сеть климатических технологий

- Как кварцевый песок используется в производстве стекла

производство стеклотары. Где брать сырье для производства стекла. Технологии и оборудование для производства стекла :: BusinessMan.ru

Стекло уже давно и прочно вошло в нашу жизнь. Из него изготавливается огромная масса различных изделий, без которых мы не представляем своей жизни: посуда, тара, окна, двери, мебель и другие предметы. Для предприимчивых людей вполне возможным может стать производство стекла в домашних условиях. Именно на таком деле можно построить прибыльный бизнес.

Достоинства стекольного дела

Естественно, изготовление такого материала не является дешевым, однако при правильной раскрутке и организации оно все же способно принести определенную прибыль. Тем более что производство стеклотары является востребованным бизнесом.

Среди достоинств данного дела можно выделить такие:

- высокая окупаемость;

- востребованность;

- возможность производства разных изделий, то есть расширения ассортимента.

Естественно, технология изготовления стекла не является простой и требует достаточно больших затрат (сырье, энергоносители, оборудование).

Какие документы нужны для работы?

Итак, прежде чем начинать это дело, следует подготовить пакет всех необходимых бумаг, благодаря которым вы сможете легализировать процесс. Вам понадобится:

- Договор аренды помещения.

- Сертификаты качества оборудования, которым вы будете пользоваться.

- Разрешение государственных служб (СЭС, пожарной) на произведение работ, связанных с повышенной опасностью для здоровья человека.

- Лицензия.

- Договоры с поставщиками сырья.

- План здания на случай эвакуации персонала.

Естественно, вы будете нанимать определенное количество сотрудников, которые будут обслуживать оборудование. Все они должны иметь трудовые и медицинские книжки, а также обязаны пройти врачебный осмотр. Также желательно оформить потребительский уголок, в котором будут находиться копии документов, подтверждающих ваше право заниматься данным видом деятельности.

Что касается персонала, то вам понадобится как минимум 15 человек. То есть 5 работников на одну смену.

То есть 5 работников на одну смену.

Критерии выбора помещения для ведения бизнеса

Для того чтобы организовать производство стеклотары, необходимо выбрать подходящее здание. Прежде всего, обратите внимание на возможность свободного доступа и подъезда к нему, так как вам придется регулярно получать сырье и увозить готовую продукцию. Также помещение должно делиться на несколько частей: комнаты для персонала, склад для сырья и готовой тары и, собственно, производственный цех.

Учтите, что здание обязано отвечать всем техническим нормам и быть максимально безопасным. Обратите внимание на качество электрической проводки. От нее зависит не только возможность использования большого количества сложного оборудования, но и защищенность персонала от внезапного возникновения пожара из-за перегрузки линии или замыкания.

Также желательно обратить внимание на размеры помещения. Площадь здания зависит от количества оборудования, а также степени развития вашего бизнеса.

Из чего изготавливается представленный материал?

Перед тем как вы начнете работать, запомните, что данное дело предусматривает использование большого количества сырья. Без него вы просто не сможете сделать ни одной бутылки. Итак, сырье для производства стекла должно быть максимально качественным и экологически безопасным.

Без него вы просто не сможете сделать ни одной бутылки. Итак, сырье для производства стекла должно быть максимально качественным и экологически безопасным.

Изготавливается тара из многокомпонентного состава. Он включает в себя кварцевый песок, оксид свинца (калия, кальция, алюминия), а также соли (карбонаты или сульфаты). При этом каждый компонент выполняет свою роль. Например, благодаря оксидам стекло получает определенные физико-химические характеристики. Для того чтобы тара была прозрачной, в процессе производства следует применять карбонат натрия или кальция.

Основным элементом, без которого изготовление стекла невозможно, является песок. Остальные компоненты добавляются по мере необходимости. Например, чтобы температура плавления вещества была более низкая, используется силикат натрия или калия. Окись бария делает стекло химически инертным. Соединения свинца придают изделиям из стекла красивый блеск. Окиси других элементов обеспечивают разный цвет тары.

Сырье для производства стекла следует покупать у проверенных поставщиков с хорошей репутацией. От этого напрямую зависит качество и безопасность вашей продукции.

От этого напрямую зависит качество и безопасность вашей продукции.

Какие механизмы нужны для работы?

Перед тем как запускать свой бизнес, следует приобрести необходимое оборудование для производство стекла. Надо сказать, что оно имеет достаточно высокую стоимость. Итак, для работы вам понадобится:

- управляемый канал для подачи сырья;

- устройство для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- станция гидропривода пресса;

- механизм, при помощи которого готовое изделие будет выниматься из формирующего аппарата;

- линия-транспортер, которая может управляться без вмешательства человека;

- печи для плавления сырья и отжига изделий;

- автомат для нанесения краски, а также сушильный аппарат.

Кроме того, вам может понадобиться такое оборудование для производство стекла, которое будет промывать готовое изделие. Если станки и агрегаты следует заказывать у производителя (при этом учитывается количество используемых форм), то печи нужно будет строить из огнеупорного кирпича.

Оборудование для производства стеклянных бутылок тоже заказывается у производителей. Причем следует учитывать форму будущей тары. Новичку достаточно будет приобрести один стеклоперерабатывающий станок стоимостью 10-15 тыс. долларов. Далее производство можно расширять.

Этапы производства стеклянных изделий

Процесс изготовления представленных изделий является достаточно сложным и многоступенчатым. В основном выделяются такие этапы производства стекла:

- Подготовка и подача сырья в приемные бункеры. Тут же производится дозированное добавление всех необходимых компонентов.

- Отправка подготовленной смеси в плавильную печь.

- Варка массы. Производится она при очень высокой температуре (от 1200 градусов), поэтому работники, которые контролируют процесс, должны быть очень осторожными (не находиться рядом с печью и носить защитную одежду). На этом же этапе к смеси добавляются разные добавки и красители. Благодаря этим веществам стекломасса становится светлой, однородной, освобождается от газовых включений.

Первые три этапа являются очень важными, так как допущенные ошибки обязательно скажутся на качестве продукции.

Первые три этапа являются очень важными, так как допущенные ошибки обязательно скажутся на качестве продукции. - Подготовка смеси к формированию изделий. Для начала определенное количество стекломассы подается в черновую форму, где производится изготовление пульки и горловины. Далее заготовка проходит окончательную обработку. Производится это уже в чистовой форме.

- Отжиг готовых изделий. Этот процесс обеспечивает прочность стекла и его сохранность в процессе дальнейшего использования.

- Контроль качества и проверка прочности изделий. То есть бутылки или банки нужно внимательно осмотреть и провести с ними некоторые опыты на устойчивость к давлению, высокой температуре.

- Упаковка продукции и ее складирование.

Кто будет покупать произведенные изделия?

Рынок сбыта стекла является очень большим. Поэтому вам есть куда развиваться и расширяться. Например, начинать вы можете с изготовления бутылок или банок, а дальше осваивать новые виды деятельности: производства стеклянных листов, декоративных изделий, витражей и прочей продукции.

Самым «ходовым» товаром являются бутылки и банки. Главным потребителем при этом является алкогольная и пищевая промышленность, а также обычные люди. Бутылки необходимы для розлива алкогольных и безалкогольных напитков, а банки часто используются для консервирования продуктов.

Спрос на стекло всегда был и будет высоким. Дело в том, что этот материал является экологически чистым, так как изготавливается из натуральных материалов.

Стоимость бизнеса

Представленное дело может приносить солидный доход: от нескольких десятков до сотен тысяч долларов в месяц. Естественно, производство стеклотары требует и определенных вложений. Для начала бизнеса вам нужны такие средства:

- аренда или покупка помещения — более 10-15 тысяч долларов;

- оборудование – от 100 000 у.е.;

- оплата энергоносителей и зарплат — от 40 000 долл.;

- расходы на сырье — не менее 10 000 долларов в месяц;

- дополнительные траты – от 10 тыс. у.е.

Эти цены являются примерными. Все зависит от того, насколько большим вы хотите сделать производство стеклотары.

Все зависит от того, насколько большим вы хотите сделать производство стеклотары.

Полезные советы

Если вы хотите, чтобы ваша продукции пользовалась спросом, а бизнес был успешным, все ваши изделия должны производиться очень качественно и отвечать всем международным стандартам. Изготовление бракованных партий принесет вам не просто финансовые убытки, но и потерю репутации на рынке, где много конкурентов.

Пользуйтесь только качественным сырьем. Не старайтесь удешевить производство при помощи каких-либо заменителей или небезопасных для здоровья веществ. Периодически проводите осмотр и ремонт вашего оборудования.

Изготовление стекла в домашних условиях может стать действительно прибыльным бизнесом. Нужно только немного постараться, набраться терпения и упорно идти к цели.

Применение воздушных компрессоров для производства стекла

Стекло является одним из наиболее широко используемых натуральных материалов в мире благодаря своей прочности и прозрачности, что выделяет его среди других упаковочных материалов. Стекло также является одним из самых экологически чистых продуктов массового производства, поскольку оно на 100% пригодно для повторного и многоразового использования. Стекло является одним из самых безопасных материалов для хранения продукции, поскольку оно не содержит вредных веществ или канцерогенов.

Стекло также является одним из самых экологически чистых продуктов массового производства, поскольку оно на 100% пригодно для повторного и многоразового использования. Стекло является одним из самых безопасных материалов для хранения продукции, поскольку оно не содержит вредных веществ или канцерогенов.

Стекло также позволяет защитить продукты от излишнего воздействия света. Для всех напитков, от шампанского до соков, стекло обеспечивает идеальный способ сбыта продукции, поскольку внутри прозрачной стеклянной бутылки высокие уровни карбонизации можно поддерживать в течение длительных периодов времени. Производство стекла на ведущих мировых заводах сегодня вряд ли было бы возможно без использования современного пневматического оборудования.

Для обычного потребителя наличие стеклянных бутылок обычно считается само собой разумеющимся фактом. Будь то безалкогольный напиток или прекрасное вино, после его употребления бутылка просто выкидывается без лишних раздумий. Многие люди удивляются, когда узнают, что прозрачная стеклянная бутылка в основном сделана из песка.

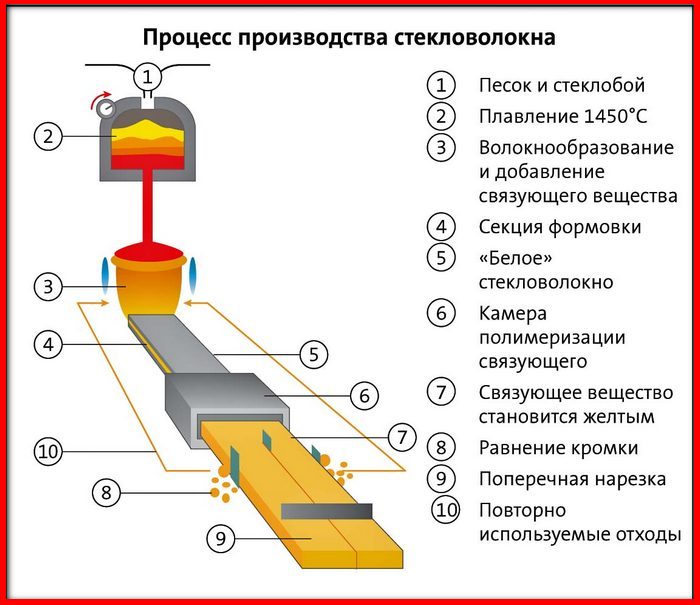

Производство бутылок можно в принципе разделить на 8 этапов, которые могут занять несколько дней, поскольку стекло нужно трансформировать из сырого песка в расплавленную жидкость и, наконец, в прозрачные, закаленные формы, хорошо знакомые потребителям на полках магазинов.магазинов.

1. Сбор сырья

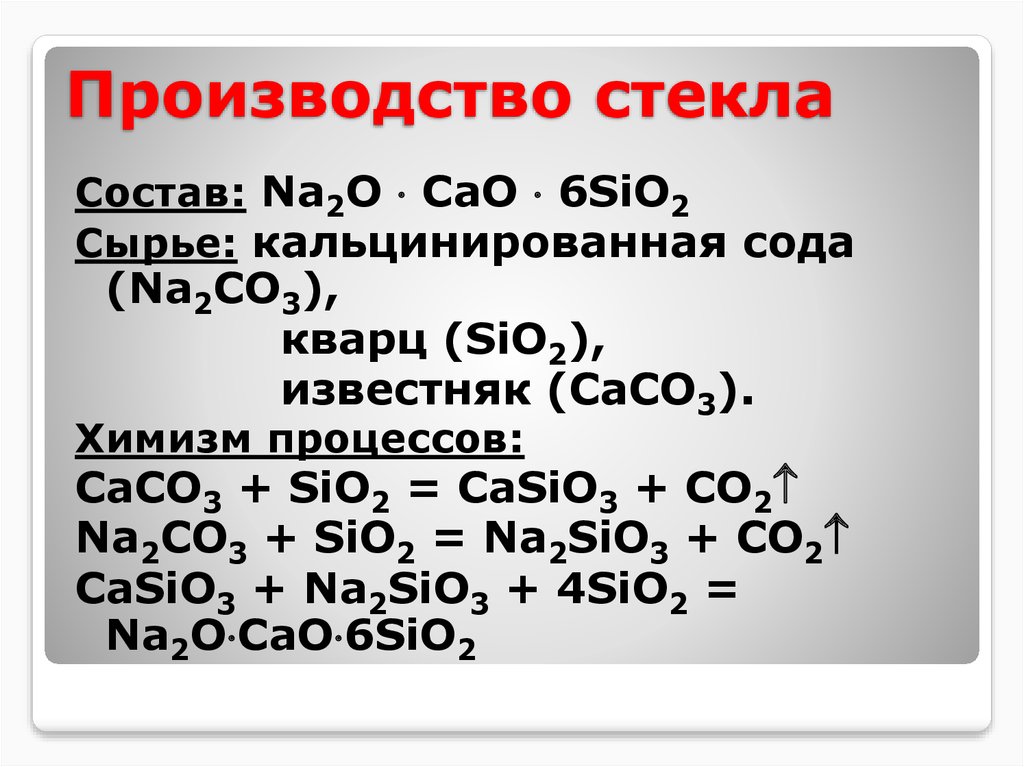

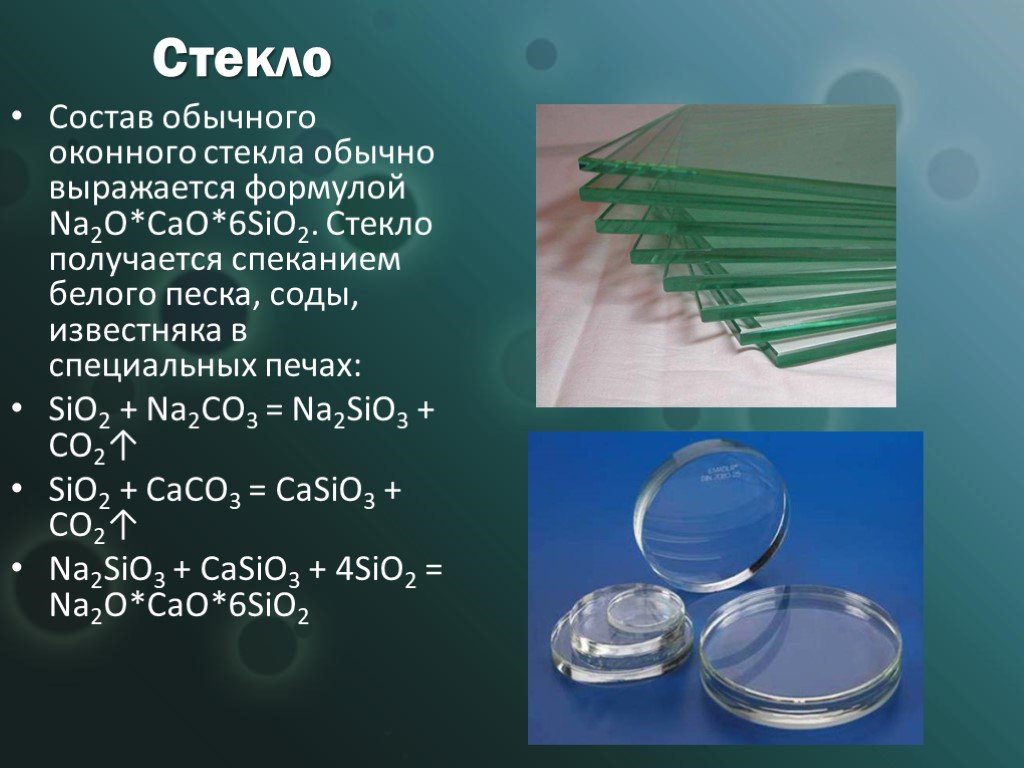

Производство стекла начинается со сбора ряда сырьевых материалов, главным образом песка, известняка и кальцинированной соды. Первый из этих материалов придает стеклу прочность и твердость, а последние два работают как смягчители, что облегчает формование стекла.

Другим ингредиентом, используемым при производстве стекла, является стеклобой, это промышленный термин для обозначения готового к переработке стекла. Использование стеклобоя позволяет производителям сократить объем сырья, которое в противном случае было бы необходимо для массового производства бутылок, банок и других емкостей. Это, в свою очередь, помогает уменьшить количество вредных веществ, выбрасываемых в атмосферу в процессе производства.

2. Хранение и перемещение сырья

Сырье, используемое для производства стекла, сначала проверяется на качество. Материалы, которые проходят контроль качества, хранятся в основном в высоких промышленных башнях.

Такие башни служат местом для хранения сырья до тех пор, пока производство не начнется с горячей фазы производства стекла. При помощи машин с пневматическим приводом равномерные количества песка, известняка, кальцинированной соды и стеклобоя поступают в печь, где расплавляются и смешиваются.

3. Плавление и смешивание компонентов

С помощью конвейера с пневмоприводом сырье подается из башни для хранения в печь, где ингредиенты нагреваются и интенсивно перемешиваются с помощью сжатого воздуха. В зависимости от желаемого качества, форма или цвета изготавливаемой емкости количество ингредиентов будет немного отличаться.

Процесс плавления может продолжаться в течение большей части дня, при этом смесь обрабатывается при температурах, превышающих температуру лавы в вулкане. После того, как смесь готова покинуть печь, ее подают с помощью конвейеров с пневматическим приводом в пневматические машины для формования.

После того, как смесь готова покинуть печь, ее подают с помощью конвейеров с пневматическим приводом в пневматические машины для формования.

4. Формирование цилиндров и нарезка

На этом этапе жидкое стекло под высоким давлением пропускается через кольцевые отверстия, благодаря чему приобретает форму цилиндра.

Затем отмеряют равные отрезки стекла и нарезают их. Отсюда нарезанное стекло отправляется в формовочную машину, где оно в конечном итоге принимают окончательную форму.

5. Формование

Сжатый воздух превращает нарезки в формы внутри специальных формовочных машин, где образуются все части, которые составляют бутылку. На этом этапе стекло начинает напоминать привычно знакомые обывателю бутылки.

Стадия формования состоит из нескольких этапов, выполняемых различными пневмоинструментами, которые воздействуют как на внешнюю форму заготовки, так и выдувают внутреннюю полость бутылки.

6. Отжиг поверхности

Когда образуется новая стеклянная форма, она сохнет снаружи раньше, чем внутри. Следовательно, повышенные поверхностные напряжения стекла могут быть результатом естественной сушки. В процессе отжига бутылки повторно нагревают в течение по меньшей мере часа и высушивают внутри и снаружи сжатым воздухом. Это создает равномерность поверхностных напряжений и гарантирует, что каждая бутылка примет желаемую форму.

Следовательно, повышенные поверхностные напряжения стекла могут быть результатом естественной сушки. В процессе отжига бутылки повторно нагревают в течение по меньшей мере часа и высушивают внутри и снаружи сжатым воздухом. Это создает равномерность поверхностных напряжений и гарантирует, что каждая бутылка примет желаемую форму.

7. Покрытие поверхности

Как только бутылка или сосуд сформировались, они отправляется дальше по конвейеру, где покрываются тонким слоем олова. Цель покрытия оловом — сделать бутылку более твердой и блестящей. Стекло также обрабатывают тонким слоем полимера, который делает поверхность каждой бутылки устойчивой к царапинам.

Во всех этих процессах пневматическое оборудование приводит в движение конвейерные ленты, где бутылки перемещаются с постоянной скоростью для эффективного нанесения покрытий.

8. Упаковка бутылок

Как только процесс производства стекла закончен, все бутылки проверяются на качество и соответствие форме. Бутылки, которые не соответствуют этим требованиям, отбраковываются и перерабатываются. После этого готовые бутылки упаковываются и отправляются на заводы по производству продуктов питания и напитков, где в разливают различные напитки.

Бутылки, которые не соответствуют этим требованиям, отбраковываются и перерабатываются. После этого готовые бутылки упаковываются и отправляются на заводы по производству продуктов питания и напитков, где в разливают различные напитки.

Конечно, как только бутылки попадают на конвейерные ленты на упаковочных заводах, для управления процессом используется другой комплект воздушных компрессоров и пневматических инструментов. Сжатый воздух используется для работы машин, которые также заполняют бутылки, устанавливают колпачки и клеют этикетки.

Сжатый воздух в производстве листового стекла

Производство листового стекла является более простым процессом, чем производство стеклянных бутылок. Процессы во время «горячих» стадий практически одинаковы, но охлажденный продукт просто необходимо высушить и разрезать до требуемых размеров, после чего он отправится на оконные заводы. В принципе, процесс изготовления листового стекла можно разбить на пять этапов.

1. Основные ингредиенты

Процесс производства листового стекла начинается высоко над землей, внутри высоких башен, где в больших количествах хранится песок. Ежедневно некоторое количество песка с помощью пневматического оборудования перемещается на соседний стекольный завод, где песок смешивается с известняком и кальцинированной содой, что смягчает стекло и облегчает плавление.

Ежедневно некоторое количество песка с помощью пневматического оборудования перемещается на соседний стекольный завод, где песок смешивается с известняком и кальцинированной содой, что смягчает стекло и облегчает плавление.

Затем сырьевые материалы плавятся при температурах выше температуры лавы в вулкане. На современных заводах винтовые компрессоры используются для создания сжатого воздуха, который будет приводить в движение конвейеры, которые продвигают расплавленную смесь с одного этапа на другой. Около трех дней требуется, чтобы превратить этот расплавленный материал в стекло.

2. Стадия плавления

В печах стеклянная смесь плавится более десяти часов. За это время на стекло можно смотреть только на расстоянии с помощью металлических защитных масок. На протяжении всего времени нагрева стекла применяется вытеснение пузырьков воздуха из смеси с помощью газа.

3. Покрытие жидким оловом

Пожалуй, самый замечательный этап в производстве листового стекла предполагает превращение расплавленной смеси в идеально прозрачное стекло. Этот процесс осуществляется с помощью оловянных брусков, которые расплавляются, а затем сушатся на поверхности нового стекла, когда оно покидает последнюю камеру плавления.

Этот процесс осуществляется с помощью оловянных брусков, которые расплавляются, а затем сушатся на поверхности нового стекла, когда оно покидает последнюю камеру плавления.

Секрет здесь заключается в том, что олово и стекло не смешиваются, что делает сжиженный олово идеальным веществом, с помощью которых стекло можно формировать длинными прочными листами. На протяжении всего этого процесса конвейерные системы с пневмоприводом используются для перемещения стекла.

4. Охлаждение

После нанесения олова стекло, во избежании излишней гибкости перед этапом резки, необходимо несколько охладить. Поэтому стекло после предыдущего этапа охлаждают примерно на 100 С°.

Во время процесса охлаждения сжатый воздух используется, чтобы довести температуру до уровня, при которой стекло затвердевает.Обычно охлаждение производится роторными воздуходувками

5. Нарезка стекла

Затем стекло разрезают на плиты, которые поднимаются с конвейерной ленты пневматическими присосками. После этого нарезанное стекло отгружается на оконные фабрики для дальнейшей модификации и установки в различные готовые конструкции.

После этого нарезанное стекло отгружается на оконные фабрики для дальнейшей модификации и установки в различные готовые конструкции.

Воздушные компрессоры для производства стекла

На заводе по производству бутылок и листового стекла воздушные компрессоры являются жизненно важным компонентом системы, которая перемещает сырье от мест хранения до конечных этапов производства. Пневматические инструменты используются для охлаждения стекла до идеальных температур и выполняют формование и резку.

Благодаря несложной конструкции винтовых компрессоров, состоящих из нескольких движущихся частей, машины требуют минимального обслуживания и имеют возможность работать на полную мощность в течение нескольких лет.

Переработка стекла | Центр и сеть климатических технологий

Переработка стекла

Тип технологии Группа:

Переработка

Определение:

Переработка стекла – это процесс превращения отходов стекла в пригодные для использования продукты.

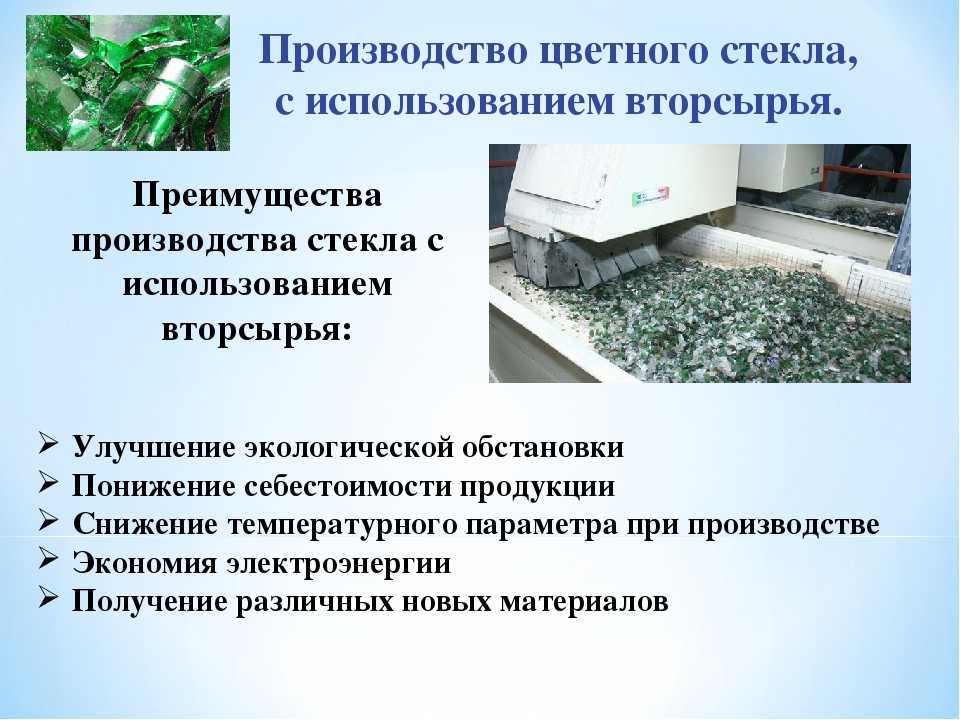

Более половины энергии, потребляемой стекольной промышленностью, используется для плавки с целью формирования стекла. Добавление переработанного стекла в сырье снижает потребление энергии и выбросы CO 2 . Еще одним преимуществом является то, что требуется меньше сырья. В настоящее время средний мировой уровень переработки стекла составляет около 50%. Возможен более высокий уровень рециклинга, особенно в регионах, где уровень рекуперации все еще низок.

Введение

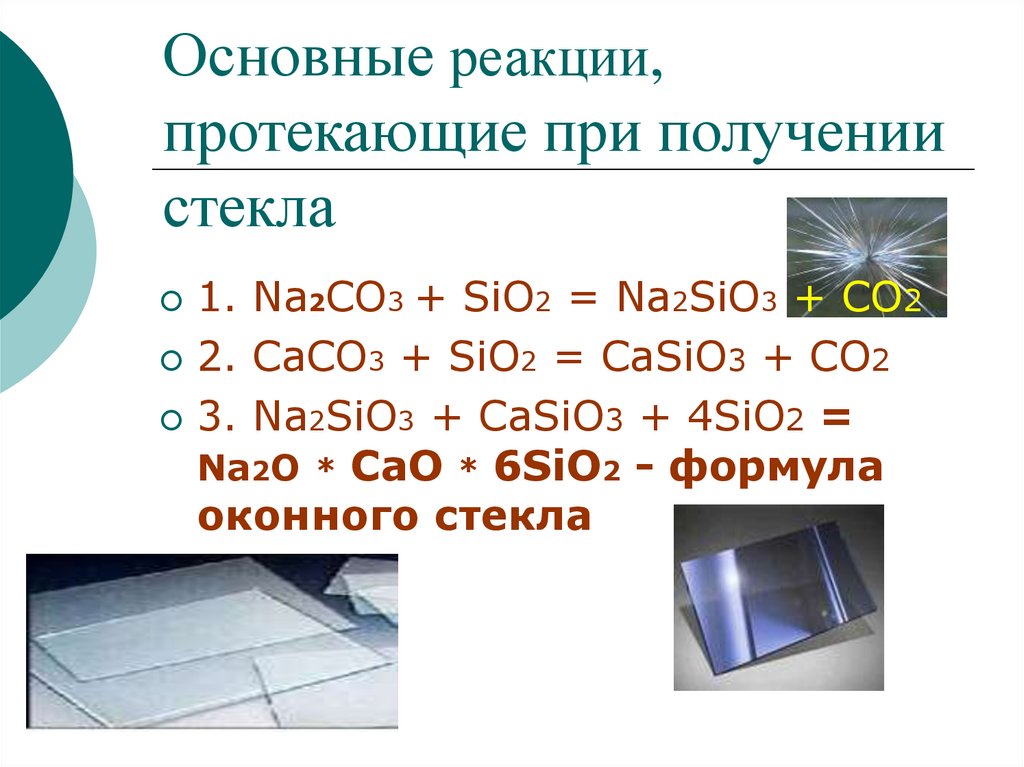

Первичным сырьем для производства стекла в основном являются кварцевый песок, кальцинированная сода и известняк. Стекло производится путем плавления этих материалов в стекловаренных печах (см. типичную схему процесса на рис. 1). После процесса плавления стекло формуется и отжигается. Битое или отработанное стекло (также называемое стеклобоем) может частично заменить минеральное сырье. Стеклобой может состоять из технологических потерь, а также из переработанного стекла.

Более половины энергии, потребляемой в процессе производства стекла, приходится на плавку. Обычно это происходит в печах непрерывного действия. В большинстве печей используется природный газ или мазут, но иногда применяется и электрический нагрев.

Обычно это происходит в печах непрерывного действия. В большинстве печей используется природный газ или мазут, но иногда применяется и электрический нагрев.

Добавление стеклобоя снижает потребление энергии и выбросы CO 2 , поскольку температура плавления стеклобоя ниже, чем у минерального сырья. Как правило, 10 % дополнительного стеклобоя приводят к снижению энергопотребления печи на 2,5–3 %. На рис. 2 показана связь между потреблением энергии и долей стеклобоя, обнаруженная в сравнительном исследовании 130 печей (Beerkens, 2001).

Дополнительным преимуществом увеличения доли вторичного стекла является то, что для производственного процесса требуется меньше соды. В песок добавляют около 18% соды, чтобы снизить температуру плавления. Производство соды требует около 10 ГДж/т. Использование 10% дополнительного стеклобоя дает дополнительную экономию 1,0 ГДж/т за счет сокращения производства соды (МЭА, 2007 г.).==Осуществимость технологии и эксплуатационные потребности==

Вторичная переработка стекла является обычным явлением. При производстве тарного стекла (стекло, используемое для производства стеклянной тары, такой как бутылки, банки и чашки) использование стеклобоя может варьироваться от 10% до более чем 9%.0%. Даже производство высококачественного листового стекла, которое используется, например, для окон или прозрачных стен, позволяет использовать большую долю переработанного стекла. Потенциал зависит от наличия вторичного стекла подходящего качества. Например, для зеленого стекла можно использовать стеклобой практически любого цвета. Для производства белого стекла требуется белый стеклобой.

При производстве тарного стекла (стекло, используемое для производства стеклянной тары, такой как бутылки, банки и чашки) использование стеклобоя может варьироваться от 10% до более чем 9%.0%. Даже производство высококачественного листового стекла, которое используется, например, для окон или прозрачных стен, позволяет использовать большую долю переработанного стекла. Потенциал зависит от наличия вторичного стекла подходящего качества. Например, для зеленого стекла можно использовать стеклобой практически любого цвета. Для производства белого стекла требуется белый стеклобой.

Для переработки стекла требуется хорошо функционирующая система сбора стекла. Потребители и компании должны быть готовы перерабатывать стекло, а не утилизировать его как отходы. Правительства могут организовать системы сбора; и схемы возврата депозитов могут способствовать увеличению числа участников. Если нет достаточных (финансовых) стимулов, общественность может не захотеть перерабатывать стекло.

Состояние технологии и ее будущий рыночный потенциал

Текущий средний уровень переработки стекла в мире составляет около 50%. Это сильно зависит от страны и типа стекла. В Европе крупномасштабные системы переработки стекла существуют с 1970-х годов. В глобальном масштабе возможны более высокие уровни рециркуляции, поскольку в некоторых регионах имеется избыточное количество отходов стекла или уровень рекуперации низок.

Это сильно зависит от страны и типа стекла. В Европе крупномасштабные системы переработки стекла существуют с 1970-х годов. В глобальном масштабе возможны более высокие уровни рециркуляции, поскольку в некоторых регионах имеется избыточное количество отходов стекла или уровень рекуперации низок.

Как технология может способствовать социально-экономическому развитию и защите окружающей среды

По оценкам Международного энергетического агентства, от 0,5 до 0,8 эксаджоуля энергии используется для производства стекла во всем мире Производство тарного и плоского стекла приводит к выбросам от 50 до 60 мегатонн CO 2 в год (IEA, 2007) .

Увеличение объема вторичной переработки стекла может повысить энергоэффективность стекольной промышленности и снизить затраты на электроэнергию. Это может положительно повлиять на энергетическую безопасность поставок и сократить выбросы парниковых газов, связанные с производством энергии. В дополнение к выбросам парниковых газов, связанных с энергетикой, производство стекла также вызывает выбросы, связанные с процессом, поскольку карбонаты, такие как кальцинированная сода и известняк, разлагаются в печи с выделением CO 2 . Эти технологические выбросы также можно сократить за счет увеличения доли переработанного стекла.

Эти технологические выбросы также можно сократить за счет увеличения доли переработанного стекла.

Кроме того, расширение переработки сокращает потоки отходов и сокращает использование природных ресурсов, а переработка может создавать рабочие места.

Положительным эффектом для промышленности может быть то, что из-за снижения температуры плавления и менее коррозионной шихты срок службы печей может быть увеличен до 30% (GPI, 2002).

Финансовые потребности и затраты

Повышение степени переработки снижает затраты на энергию и сырье. Однако создание или расширение системы переработки стекла в первую очередь требует инвестиций и экономических стимулов. Чтобы стекольная промышленность могла покупать переработанное стекло, должен существовать рынок. Правительство могло бы поощрять переработку за счет снижения налогов или скидок на сборы для компаний, перерабатывающих стекло. Гранты и субсидии могут быть необходимы для инфраструктуры, транспорта или первоначального стимулирования рынков. Налоги на отходы также могут способствовать рециркуляции (DANIDA, 2005).

Налоги на отходы также могут способствовать рециркуляции (DANIDA, 2005).

Ссылки

- Beerkens, R.G.C., van Limpt, J. (2001), Сравнительный анализ энергоэффективности стекловаренных печей , Proceedings of the 62. Conference on Glass Problems in University of Illinois at Urbana-Champaign, 16.-17 . Октябрь 2001 г.

- DANIDA (2005), Реализация национальной стратегии управления отходами, Южная Африка, Переработка, анализ потоков отходов и определение приоритетов для переработки , Датское агентство международного развития, Департамент по вопросам окружающей среды и туризма, Дания, 2005.

- Ecofys, Фраунгоферовский институт системных и инновационных исследований, Öko-Institut (2009 г.), Методология бесплатного распределения квот на выбросы в ЕС ETS после 2012 г., Отраслевой отчет для стекольной промышленности, 2009 г. . [[1]]

- Агентство по охране окружающей среды (2008 г.), BAT Руководство по наилучшим доступным технологиям производства стекла, включая стекловолокно (1 st Edition) , EPA, 2008 г.

[[2]].

[[2]]. - Агентство по охране окружающей среды (1995), AP 42, Сборник коэффициентов выбросов загрязнителей воздуха , Пятое издание, Том I, Глава 11: Промышленность минеральных продуктов, 1995. [[3]]

- Институт стеклянной упаковки (GPI) (2002 г.). Экологическая политика Института стеклянной упаковки, 2002 г.

- Международная комиссия по стеклу, [[4]]

- Международное энергетическое агентство (2007 г.), Отслеживание промышленной энергоэффективности и выбросов CO 2 , ОЭСР/МЭА, Париж, 2007 г. [[5]]

- Ван Сантен, Э., Р. Беркенс (2005), Переработка в производстве тарного стекла: современные проблемы в стекольной промышленности Европы, Стекло 05, 66 -я Конференция по проблемам стекла , 24-26 октября, Центр исполнительских искусств Краннерта, Университет Иллинойса в Урбана-Шампейн, 2005. [ [6]]

- Уоррелл, Э., К. Галицкий, Э. Масанет, В. Граус (2008), Возможности повышения энергоэффективности и экономии затрат в стекольной промышленности , Руководство ENERGY STAR для руководителей предприятий и энергетиков, Ernest Orlando Lawrence Berkeley National Лаборатория, 2008.

[[7]]

[[7]]

Принадлежность автора:

Центр энергетических исследований Нидерландов (ECN), политические исследования

Коллекция:

ClimateTechWiki

Переработка стекла

Как кварцевый песок используется в производстве стекла

Кварцевый песок

, также известный как промышленный песок, представляет собой песок высокой чистоты, состоящий из двух основных элементов — кремнезема и кислорода. Высокий уровень содержания кремнезема и кислорода придает ему уникальный набор свойств, которые делают его подходящим для большого количества применений. Одним из таких применений кварцевого песка является производство стекла.

В этой статье мы рассмотрим, почему кварцевый песок является такой важной частью производства стекла и какую роль он играет в этом процессе.

Почему в производстве стекла используется высококачественный кварцевый песок?

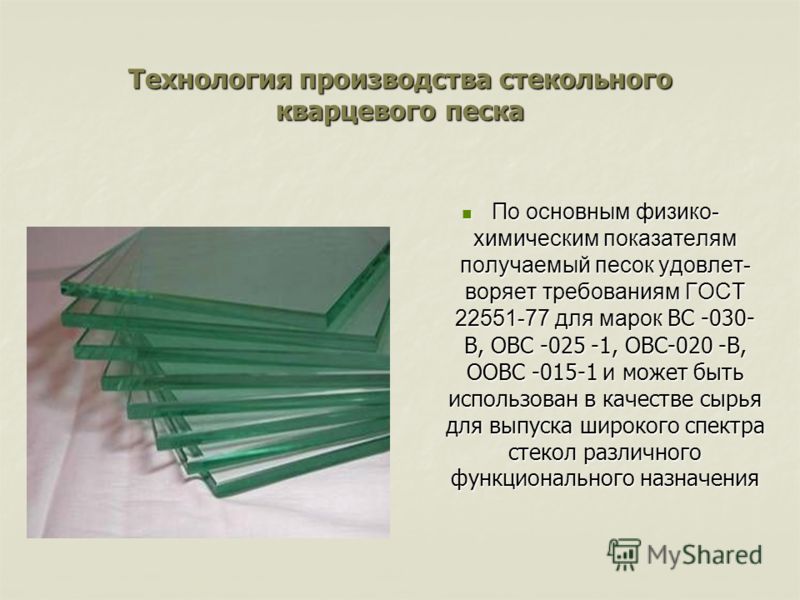

Кварцевый песок является основным источником диоксида кремния, необходимого для производства стекла. Чтобы быть пригодным для производства стекла, в составе песка должна быть очень высокая доля кремнезема (более 95%).

Чтобы быть пригодным для производства стекла, в составе песка должна быть очень высокая доля кремнезема (более 95%).

Вот почему большинство месторождений песка не имеют достаточной чистоты для производства стекла. Подсчитано, что промышленный песок, отвечающий чрезвычайно высоким химическим и физическим требованиям стекольной промышленности, составляет менее 1% из 50 миллиардов тонн песка, добываемого каждый год.

Эти высокие требования обусловлены тем, что чистота песка напрямую влияет на прозрачность, прочность и долговечность стекла. Например, только стеклянные изделия, изготовленные из высококачественного кварцевого песка, могут соответствовать требованиям оптимального зрения для ветровых стекол транспортных средств.

Точно так же только строительное стекло, изготовленное из высококачественного кварцевого песка, может соответствовать спецификациям свето- и теплопередачи без ущерба для долговечности и безопасности.

Свойства кварцевого песка и его пригодность для производства стекла правильный размер (зернистость от 0,075 мм до 1,18 мм) и цвет.

Эти требования высокого уровня означают, что для использования в стекольной промышленности подходят только отложения песка из определенных источников. Это включает в себя озеро, реку, ископаемый пляж и отложения ветра. Его добыча также требует высокого уровня навыков и компетентности со стороны поставщика.

Как производится стекло?

Высококачественный кварцевый песок составляет около трех четвертей партии сырья, используемого в процессе производства стекла. Другая четверть состоит из соды, известняка и осветлителей, а также процента переработанного стекла. Ниже описан процесс изготовления листового стекла, которое обычно производят из кварцевого песка.

- Партии – Основные компоненты, включая кварцевый песок, известняк, соду и переработанное стекло, взвешиваются и сортируются по партиям.

- Расплавленный – Партии сырья поступают в печь, температура которой достигает 1600°C, и расплавляются.

- Флоат – Затем расплавленное стекло «плавает» в ванне с расплавленным оловом и протягивается через прокатные машины, где оно сплющивается.

- Охлаждаемый – Расплавленное стекло выходит из ванны расплавленного олова и охлаждается до температуры 600°С. Он проходит через ролики, его можно резать и обрабатывать предсказуемым образом.

Размер частиц песка является ключевым фактором в производстве стекла, так как слишком крупные зерна могут плохо плавиться в печи и могут привести к появлению пятен на конечном продукте. С другой стороны, слишком мелкие зерна могут быть засосаны воздушными потоками печи и потеряны.

Другим ключевым фактором в процессе является химический состав песка с различными уровнями оксида железа, хрома и других металлов, необходимых для производства различных цветов стекла. Все они строго контролируются, чтобы гарантировать, что песок соответствует требованиям производителя стекла и конечного потребителя.

Первые три этапа являются очень важными, так как допущенные ошибки обязательно скажутся на качестве продукции.

Первые три этапа являются очень важными, так как допущенные ошибки обязательно скажутся на качестве продукции. [[2]].

[[2]]. [[7]]

[[7]]