Технология изготовления наличников ручным и электрифицированным инструментами: Изготовление наличников из дерева своими руками – Лучшие фасады частных домов

- Резные наличники своими руками

- 3287

- Электрификация процессов делает производство более устойчивым и конкурентоспособным — статьи

- Что такое электрификация процесса?

- Какие процессы можно электрифицировать?

- Как электрификация процессов может помочь производителям стать более устойчивыми?

- Почему предпочтение отдается электрификации процессов, а не традиционным системам?

- Есть ли какие-либо преимущества электрификации процессов помимо обеспечения устойчивого развития?

- Расширение прав и возможностей: ручная работа в сочетании с современной автоматизацией | Наши истории

Резные наличники своими руками

Для тех кто хочет сделать резные наличники своими руками предлагаю книгу

Книга в разработке.

Основная цель преследуемая мною при написании этой книги — максимальная практичность. Чтобы человек взявший в руки эту книгу заразился жаждой действия и таки СДЕЛАЛ СВОИМИ РУКАМИ НАЛИЧНИКИ.

Поэтому в этой книге вы не найдете философских рассуждений и высокохудожественного стиля. Зато книга наполнена по максимуму полезными практическими навыками, применяя которые Вы неизбежно достигните результата.

Резные наличники своими руками

Оглавление

Об авторе

Введение

1. Инструменты

а. Измерительные и чертежные инструменты

б. Электроинструмент

в. Ручной инструмент

г. Вспомогательные инструменты

2. Рабочее место

а. Верстак

б. Верстак для вырезания узоров

в. Освещение и вентиляция

3. Материалы

а. Виды древесины

б. Заготовка и сушка материала

Заготовка и сушка материала

в. Закупка на рынке

4. Размеры

а. Замер окон и доборов

б. Расчет количества материала

в. Предварительный раскрой материала

5. Выбор конструкции

а. Конструкция наличника

б. Типы и виды узоров

в. Красота, простота, гармоничность

6. Раскрой материала

а. Разметка

б. Торцовка

7. Трафареты и шаблоны

а. Изготовление трафаретов

б. Изготовление шаблонов

8. Изготовление деталей

а. Нанесение рисунка — раскройка материала

б. Сверление отверстий

в. Выпиливание лобзиком

г. Элементы резьбы

д. Фрезерование

е. Шлифовка

9. Сборка конструкции

а. Виды соединений

б. Изготовление шипов и проушин

в. Крепление деталей

10. Покраска

а. Методы покраски

б. Выбор краски

в. Сушка

11. Установка наличников

а. Установка доборов

б. Герметизация

12. Эксплуатация.

а. Подкрашивание

б. Замена герметика в стыках

Используемый материал

Приложения

1. Шаблоны

2. Эскизы

3. Типы и виды

Введение

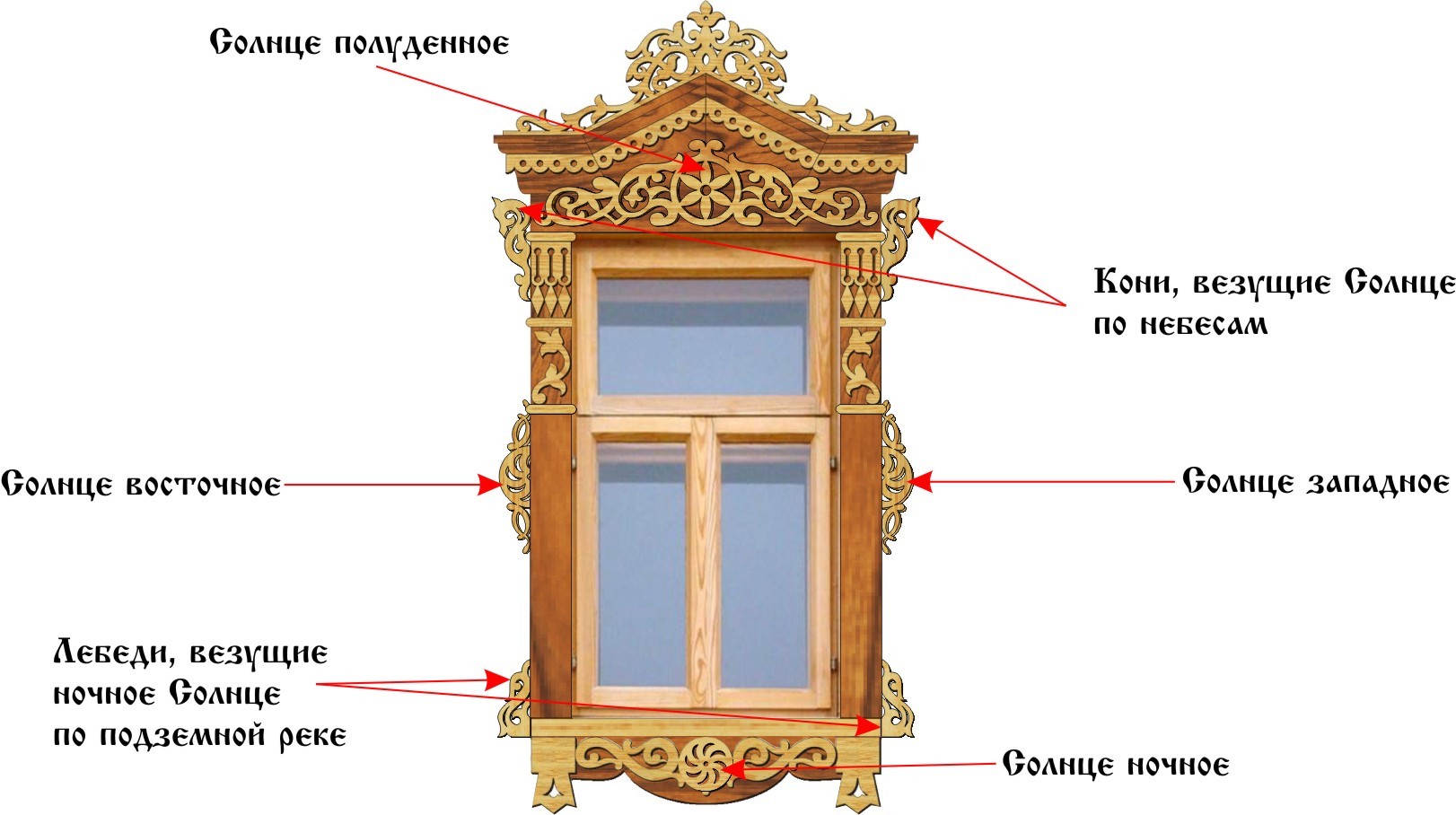

Живя в России трудно не заметить богатство орнаментов узоров украшающих деревянные дома городом и деревень.

Мне всегда с самого детства хотелось разгадать секрет изготовления наличников. И вот собрав достаточно материала и приобретя необходимый инструмент я наконец то занялся изготовлением своего первого наличника. Это был высокохудожественный этакий навороченный шедевр отнявший у меня много времени и сил. Сделав этот шедевр я понял, что простота — залог успеха. Красота не обязательно должна быть сложной. Главное, чтобы она не потерялась в деталях. И так идя путем сбора информации и ее применения добился неплохих результатов. Сделал одному человеку, другому. Заработало сарафанное радио и пошли заказы один за другим. По просьбам моих читателей и клиентов я решил оформить свои знания и опыт в виде книги.

1. Инструмент

Рассмотрим подробно о том, какой нам потребуется инструмент при изготовлении наличников.

Первое это измерительный и чертежный инструмент

- Линейка

- Рулетка

- Стусло

- Карандаши усиленные (строительные)

- Лекало для рисования криволинейных линий

- Угольник для черчения прямых углов

- Малка для черчения углов отличных от прямого

- Циркуль для черчения окружностей и полуокружностей

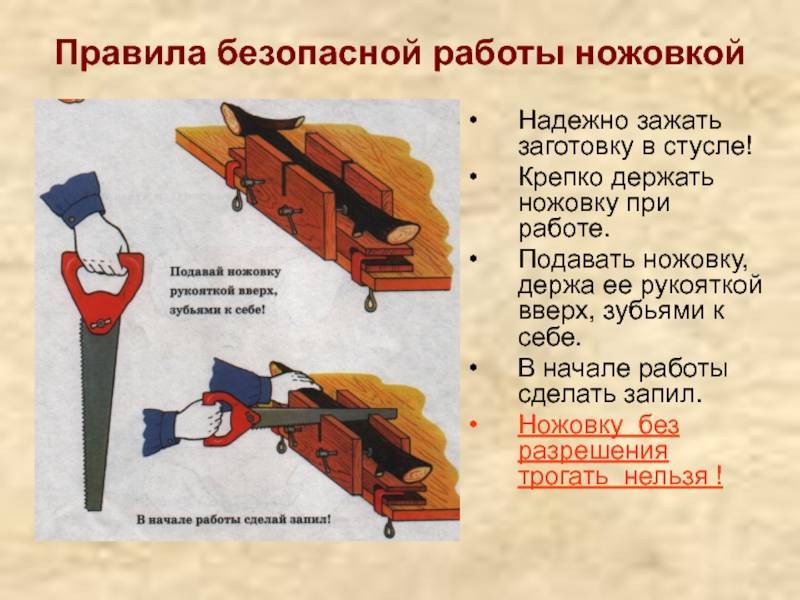

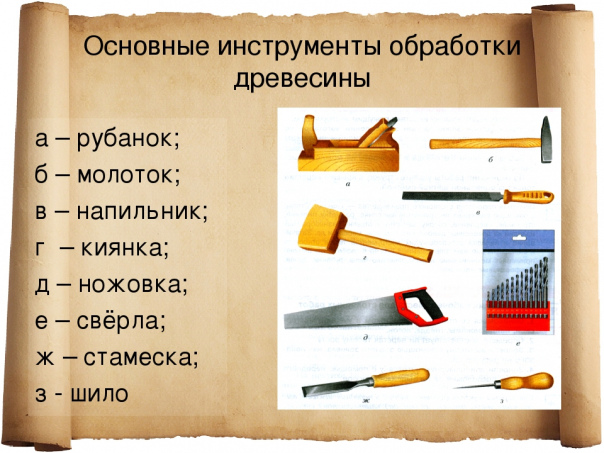

Ручной деревообрабатывающий инструмент

- Ножовки по дереву

- Молоток

- Стамески

- Рубанок

- Рашпили по дереву для зачистки поверхностей

Электроинструмент

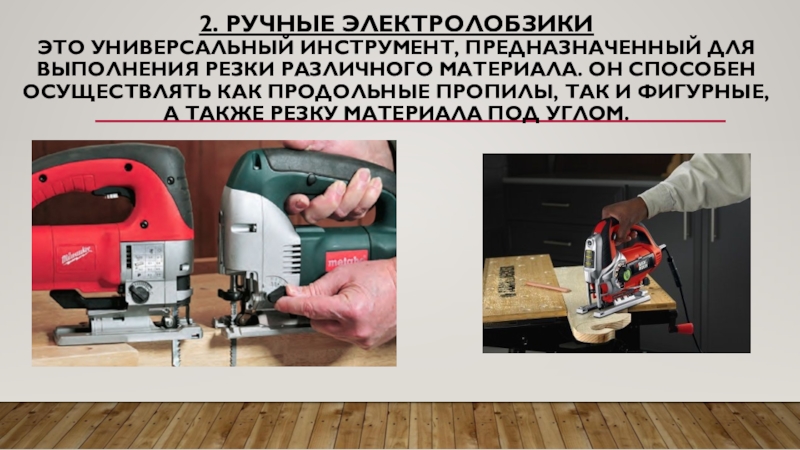

- Лобзик и разные пилки

- Циркулярная пила ручная

- Циркулярная пила стационарная

- Торцовочная циркулярная пила

- Электрорубанок ручной или стационарный

- Шлифмашины ленточная или орбитальная

- Фрейзер и фрезы

- Шуруповерт

- Дрель ручная или сверлильный станок

Вспомогательные инструменты и расходники

- Перовые сверла различных диаметров

- Сверла Фостнера

- Сверла коронки

- Пилки к лобзику

- Струбцины

2. Рабочее место

Рабочее место

Работа по изготовлению наличников довольно однообразная и требует так сказать усидчивости. Особенно много времени занимает вырезание узоров. И если вы решите сделать это с наскоку, быстро и не создав себе предварительно удобного и безопасного рабочего места, то скорее всего вас ждет фиаско.

Поэтому к оборудованию рабочего места следует отнестись очень серьезно!

Для качественной и безопасной работы необходимо оборудовать рабочее место с хорошим освещением и вентиляцией.

Для работы необходимо сделать верстак — стол по высоте удобный для работы шириной примерно 600 мм и длиной 1200 мм.

Над верстаком обязательно разместить лампу в защитном плафоне. Для вырезания узоров лучше всего сделать стол с решетчатой конструкцией вместо столешницы, высоту также следует делать такую чтобы избежать работать внаклонку.

Вентиляцию также необходимо продумать. Лучше всего принудительную с вытяжкой пыли от работы лобзиком.

Сделав рабочее место комфортным вы на половину облегчите свою работу!

3. Материалы

Материалы

а. Виды древесины

Для изготовления наличников лучше всего использовать древесину хвойных пород

Ель

Сосна

Лиственница

Из всех трех описанных пород лучше всего сосна.

б. Заготовка и сушка материала

Для изготовления наличников в основном используются обрезные доски сечением 25-40х100х200 мм различной длины.

Доски можно приобрести на любом строительном рынке или пилораме.

Если вы решили заготовить и высушить материал для наличников самостоятельно, то необходимо сделать следующее:

Выбрать доски и уложить их на прокладки

Прокладки должны располагаться строго одна над другой по вертикали

Прокладки должны быть сухие и нетолстые чтобы под ними не прело

Материал укладывается на сквозняке под навесом от дождя

На материал не должны падать солнечные лучи

Не закрывать пленкой

Сушить не менее года. Лучше 3 года.

Если вы занимаетесь изготовлением наличников постоянно, то можно заготавливать материал каждый год необходимыми партиями.

И у вас будет всегда сухой материал необходимый для работы.

в. Закупка на рынке.

Сейчас на строительных рынках стали продавать и готовый к работе материал. Можно найти сухие строганые доски необходимого сечения и длины из дерева хвойных пород.

Очень много различных предложений по материалу можно найти как в рекламных газетах. Но более всего информации по материалу доступно в интернете.

Я закупаю для наличников готовые сухие строганые доски, что позволяет сократить время их изготовления на порядок.

Остается только разметить, выпилить, собрать, покрасить и установить.

Замер размеров и расчет количества материала

а. Замер размеров окон

Берем рулетку, лестницу и замеряем габариты окон и дверей где необходимо установить наличники.

Если дом обшит вагонкой, то необходимо выполнить и замер доборов. Так как окно получается, как бы утоплено в проеме по отношению к обшивке.

Обычно же в деревянных домах окна устанавливаются по наружной стороне стены заподлицо с окосячкой. Поэтому если дом не обшит, то изготовление доборов не требуется.

Поэтому если дом не обшит, то изготовление доборов не требуется.

Итак, делаем замеры высоты и ширины окна и записываем на листок или кусочек доски (для удобства, доску ветром не унесет)

б. Расчеты размеров и количества деталей

Наличник в старинных домах делался точно соответствующим размерам окон. Створки наружных оконных рам делались открывающимися наружу.

Сейчас на пластиковых окнах створки в основном открываются внутрь помещения. И окна в основном устанавливаются не плотно в четверть как в старых конструкциях, а с зазором на пену. Этот зазор перед установкой наличников необходимо закрыть специальной клеящейся пленкой с напуском на окно (10-15 мм) и с напуском на окосячку.

Наличник также делается с таким расчетом чтобы закрыть зазор на пену и сделать напуск на оконный блок.

То есть если размеры нашего окна 1200х1200 мм, то наличник по внутренней стороне будет иметь размер 1100-1050х1100-1050 мм.

Расчет длины верхней детали

Верхняя деталь включает в свой размер ширину окна плюс две ширины боковых деталей и минус напуск на окно 20-30 мм.

Расчет длины боковых деталей

Боковая деталь включает в свой размер высоту окна плюс ширину нижней детали и длину нижнего узора (Полотенца) и минус напуск на окно 20-30 мм.

Нижняя деталь имеет размер совпадающий с размером ширины окна минус напуск на окно 20-30 мм.

Дополнительно при расчете количества материала и его раскройке необходимо включить материал для изготовления боковых, верхних и нижних узоров.

Отдельно идет расчет для деталей накладных элементов прорезной резьбы.

Для примера расчета необходимого количества материала мы используем вот такой наличник.

На боковые детали сделаем с каждой стороны по две заготовки (верхнюю и нижнюю) примерно две трети от высоты окна.

В результате получим две детали по 400-500 мм.

На верхнюю деталь и козырек потребуется 2 детали совпадающие по длине с размерами верхней детали.

И на нижний узор деталь так же будет соответствовать размерам нижней детали.

Боковые детали обычно делаются по ширине более узкими чем верхняя деталь.

Ширина нижней детали совпадает по ширине с боковыми деталями.

Для накладных узоров можно использовать более тонкие доски чем само основание (рамка) наличника. И по ширине заготовки для накладных элементов можно использовать уже чем детали рамки наличника.

в. Раскрой материала.

Детали группируются по ширине и длине сперва на листочке с расчетами. Лучше всего это делать графически на листке из тетрадки в клеточку с масштабом.

Затем сформированные, для экономичного раскроя материала, по длине размеры деталей переносятся на доски. Далее раскраиваем материал торцовкой, ножовкой или циркулярной пилой.

При раскрое материала необходимо учитывать толщину пропила пилой. Все линии должны быть проведены по угольнику при раскрое ручной циркулярной пилой или ножовкой.

Проще и качественнее делать раскрой материала торцовочной пилой с лазерным наведением.

Но когда я начинал заниматься столярным делом все процедуры раскройки материалов приходилось выполнять врукопашную. Так что я думаю отсутствие в наличии торцовки не остановит по-настоящему желающих от изготовления наличников своими руками.

Так что я думаю отсутствие в наличии торцовки не остановит по-настоящему желающих от изготовления наличников своими руками.

Книга еще в проекте а видеокурс «Резные наличники своими руками» уже готов!

Сделайте заказ на странице видеокурса «Резные наличники своими руками»

3287

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

«Воронежский государственный лесотехнический университет имени Г.Ф. Морозова»

Изготовление столярных и мебельных изделий

Методические указания по организации и прохождению учебной практики

для студентов, обучающихся по профессии

29.01.29 — Мастер столярного и мебельного производства

Воронеж 2018

2

УДК 674.04

Пономаренко, Л.В. Изготовление столярных и мебельных изделий [Электронный ресурс]: методические указания по организации и прохождению учебной практики для студентов, обучающихся по профессии 29. 01.29 — Мастер столярного и мебельного производства/ Л. В. Пономаренко; М-во науки и высшего образования РФ, ФГБОУ ВО «ВГЛТУ им. Г.Ф. Морозова».– Воронеж,

01.29 — Мастер столярного и мебельного производства/ Л. В. Пономаренко; М-во науки и высшего образования РФ, ФГБОУ ВО «ВГЛТУ им. Г.Ф. Морозова».– Воронеж,

2017.– 15 с.

Печатается по решению учебно-методического совета

ФГБОУ ВО «ВГЛТУ» (протокол №___ от_________________2018 г.)

Рецензент — к.т.н., начальник конструкторского отдела ООО ХК «Мебель Черноземья» (г. Воронеж) Чеботарева И.М.

3

СОДЕРЖИНИЕ

1 | Цель и задачи практики | 4 |

2 | Планируемые результаты обучения при прохождении практики | 8 |

3 | Место проведения практики и ее продолжительность | 10 |

4 | Содержание практики | 10 |

5Вид и содержание отчета по преддипломной практике | 16 | |

Список литературу | 20 | |

4

1 Цель и задачи практики

Цель практики – Учебная практика направлена на формирование у обучающихся общих и профессиональных компетенций, приобретение практического опыта и реализуется рамках профессионального цикла МП. 02 «Изготовление столярных и мебельных изделий» по профессии среднего профессионального образования подготовки квалифицированных рабочих и служащих, 29.01.29 Мастер столярного и мебельного производства.

02 «Изготовление столярных и мебельных изделий» по профессии среднего профессионального образования подготовки квалифицированных рабочих и служащих, 29.01.29 Мастер столярного и мебельного производства.

Для достижения поставленной цели решаются следующие задачи:

-совершенствование практического опыта по осваиваемой специальности;

-проверку профессиональной готовности будущего специалиста к самостоятельной трудовой деятельности;

-сбора, анализа и использования информации.

Входе освоения программы учебной практики студент должен:

Иметь практический опыт:

подбора и раскроя заготовок и механической обработки деталей столярных и мебельных изделий;

выполнения столярных соединений;

ремонта и реставрации столярных и мебельных изделий;

конструирования столярных изделий и мебели.

Уметь:

применять правила безопасности труда и производственной санитарии при выполнении столярных работ;

подналаживать и применять в работе станки, инструмент и оборудование для производства столярных работ;

производить подготовку и разметку заготовок для деталей;

выполнять раскрой древесины и древесных материалов;

выполнять основные операции по обработке древесины и древесных материалов ручным инструментом:

пиление, сверление, долбление, строгание, шлифование;

выполнять основные операции по первичной и чистовой обработке древесины и древесных материалов электрифицированным инструментом и на деревообрабатывающих станках: пиление, фрезерование, сверление, точение, строгание, долбление, шлифование;

5

определять степень точности обработки деталей по форме и размерам: допуски и посадки;

определять степень точности обработки деталей по классу шероховатости поверхности: неровности, риски, ворсистость, мшистость;

повышать качество обработки деталей по форме, размерам и классу шероховатости поверхности: устранять пороки древесины, дефекты обработки, затачивать режущий инструмент;

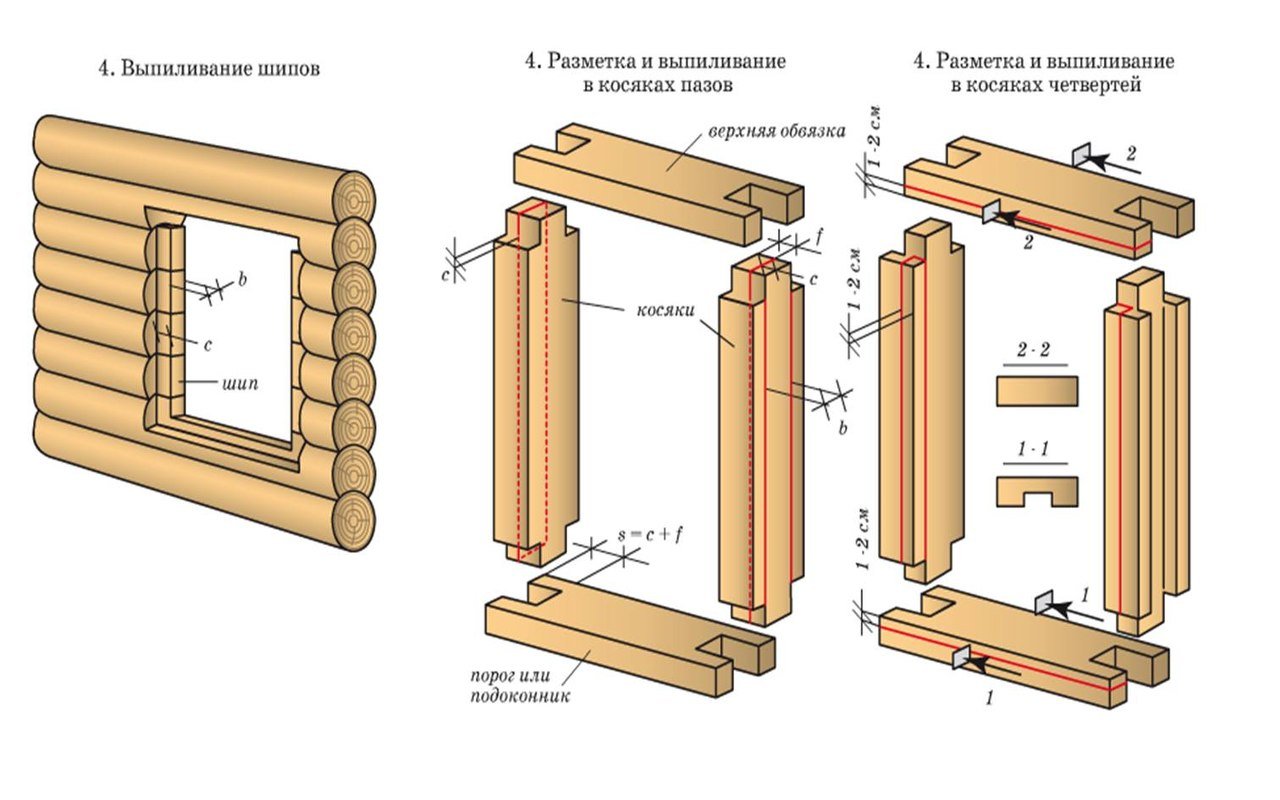

формировать шипы, проушины, гнезда;

производить гнутье деталей столярных и мебельных изделий;

приготавливать столярные клеи;

выполнять столярные соединения;

определять степень точности обработки деталей при выполнении столярных соединений; зазоры, натяги, допуски, посадки;

производить столярную подготовку деталей, сборочных единиц и изделий из древесины под отделку и облицовку: устранять дефекты, выравнивать, шлифовать, зачищать поверхности;

устанавливать крепежную арматуру и фурнитуру;

определять основные виды дефектов, производить ремонт и реставрацию столярных изделий и мебели;

проверять качество выполнения столярных работ;

классифицировать столярные изделия и мебель по назначению и виду;

разрабатывать конструкции столярных изделий и мебели;

определять форму, рассчитывать и определять функциональные и конструктивные размеры столярных изделий и мебели.

Знать:

правила безопасности труда и производственной санитарии при выполнении столярных работ;

устройство, правила подналадки и эксплуатации станков, инструмента и оборудования, применяемого при производстве столярных работ;

приемы подготовки и разметки заготовок для деталей;

способы раскроя древесины и древесных материалов;

основные операции по обработке древесины и древесных материалов ручным инструментом: пиление, сверление, долбление, строгание, шлифование;

6

основные операции и приемы работы по обработке древесины и древесных материалов электрифицированным инструментом и на деревообрабатывающих станках: пиление, фрезерование, сверление, точение, строгание, долбление, шлифование;

степени точности обработки деталей по форме и размерам: допуски и посадки;

степени точности обработки деталей по классу шероховатости поверхности: неровности, риски, ворсистость, мшистость;

способы повышения качества обработки деталей по форме, размерам и классу шероховатости поверхности: устранение пороков древесины, дефектов обработки, заточку режущего инструмента;

приемы формирования шипов, проушин, гнезд;

способы гнутья деталей столярных и мебельных изделий;

способы приготовления столярных клеев;

способы выполнения столярных соединений;

степени точности обработки деталей при выполнении столярных соединений; зазоры, натяги, допуски, посадки;

способы выполнения столярной подготовки деталей, сборочных единиц и изделий из древесины под отделку и облицовку: устранение дефектов, выравнивание, шлифование, зачистку;

способы установки крепежной арматуры и фурнитуры;

основные виды дефектов, способы ремонта и реставрации столярных изделий и мебели;

правила проверки качества выполнения столярных работ;

классификацию столярных изделий и мебели по назначению и виду;

основные технологические приемы разработки конструкций столярных изделий и мебели;

основные принципы формообразования, приемы определения функциональных и конструктивных размеров столярных изделий и мебели.

Программа учебной практики является частью основной профессиональной образовательной программы в соответствии с ФГОС по профессии ПКРС «Мас-

тер столярного и мебельного производства» в части освоения основного вида профессиональной деятельности (ВПД): ПМ. 02 Изготовление столярных и мебельных изделий и соответствующих им профессиональных компетенций

(ПК):

7

ПК 2.1. Производить подбор и раскрой заготовок, механическую обработку деталей столярных и мебельных изделий.

ПК 2.2. Выполнять столярные соединения.

ПК 2.3. Ремонтировать и реставрировать столярные и мебельные изделия. ПК 2.4. Конструировать столярные изделия и мебель.

Индекс по учебному плану УП.02 –учебная практика.

Учебная практика входит в общепрофессиональный цикл.

1)Вид практики – учебная

2)Способ проведения практики – стационарная

3)Объем практики составляет – 6 з.е. (216 — часов).

4)Формы отчетности: письменный отчёт по практике, аттестационный лист, содержащий сведения об уровне освоения обучающимся профессиональных компетенций, а также характеристика на обучающегося по освоению профессиональных компетенций в период прохождения практики.

2 Планируемые результаты обучения при прохождении практики

Для эффективного прохождения практики, закрепления материала, обучающиеся должны обладать следующими предварительными компетенциями:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, исходя из цели и способов её достижения, определенных руководителей.

ОК 3. Активизировать рабочую ситуацию, осуществлять текущую и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Исполнять воинскую обязанность, в том числе с применением по-

8

лученных профессиональных знаний (для юношей).

3 Место проведения практики

Основными базами учебной практики являются: мастерские и лаборатории ВГЛТУ и деревообрабатывающие предприятия Российской Федерации

Сроки проведения учебной практики определяются в соответствии с графиком учебного процесса, утверждаемого ежегодно приказом ректора.

4 Содержание практики

Тема 1. Вводное занятие – Ознакомление с профессией.

Тема 2. Безопасность труда и пожарная безопасность в учебных мас-

терских – Предварительное обучение правилам безопасности: Задачи и содержание учебной практики, порядок прохождения практики и обязанности учающихся на практике. Правила внутреннего трудового распорядка и правила поведения на территории предприятия. Государственный и общественный контроль за безопасностью труда. Правила безопасности при движении по территории роедприятия. Правила перевозки людей на различных видах транспорта. Маршруты движения по территории предприятия. Профзаболевания и их профилактика. Производственный травматизм, основные вредные и опасные производственные факторы. Система мер по профилактике производственного травматизма. Оказание первой медицинской помощи при несчастных случаях. Общие сведения о предприятии.

Система мер по профилактике производственного травматизма. Оказание первой медицинской помощи при несчастных случаях. Общие сведения о предприятии.

Тема 3. Экскурсия на деревообрабатывающее предприятие – Инст-

руктирование по безопасности во время экскурсии на деревообрабатывающее предприятие.

Учебно-воспитательные задачи экскурсии. Ознакомление с характером работы деревообрабатывающего предприятия, рабочими местами, планированием и организацией труда. Ознакомление учащихся с их будущей деятельностью в период учебной и практики. Обобщение результатов экскурсии.

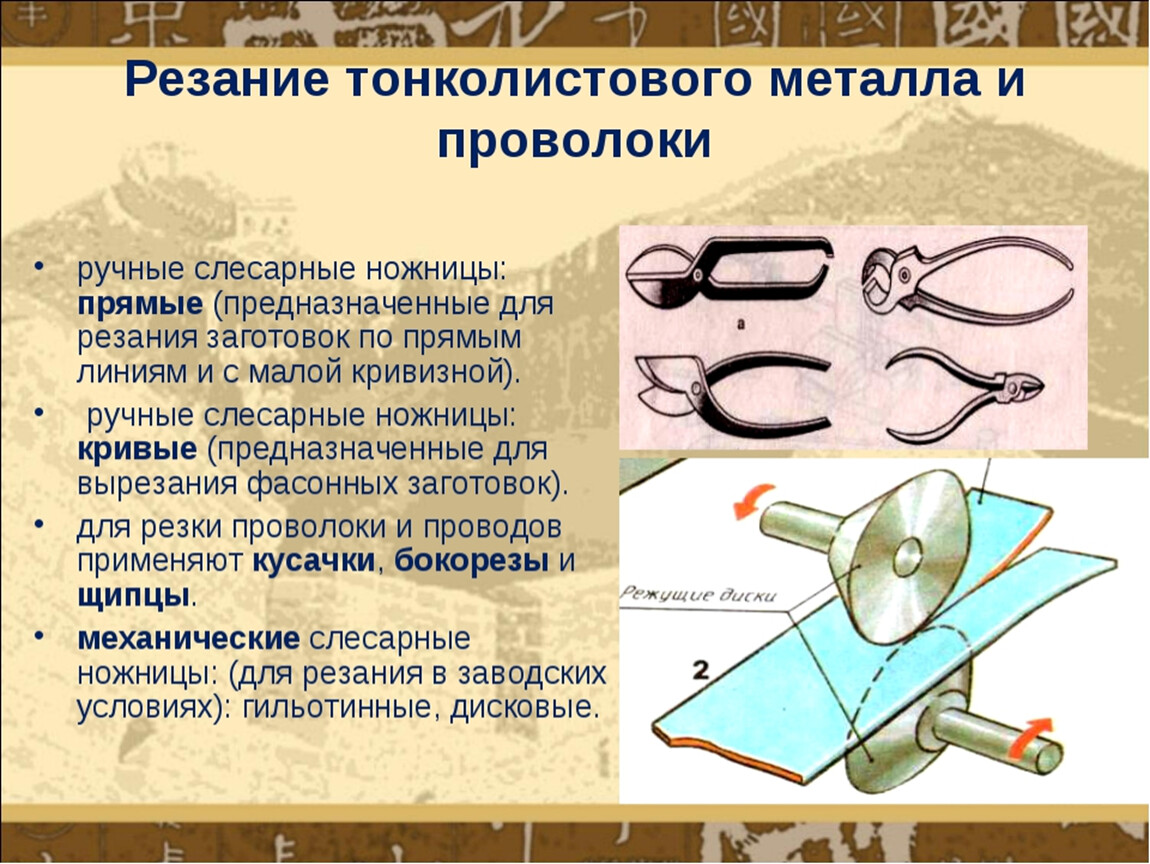

Тема 4. Пиление древесины – Ознакомление с ручными пилами для поперечного и продольного распиливания досок. Подготовка пил. Разметка. Ознакомление с разметочным инструментом. Ознакомление с разметочным инст-

9

рументом. Пиление древесины вдоль и поперек волокон. Пиление листовых материалов (фанера). Криволинейное пиление. Приёмы работы.

Тема 5. Строгание, фугование и торцевание древесины – Ознакомле-

ние с ручным строгальным инструментом: рубанок, полу-фуганок. Приёмы заточки строгального инструмента. Строгание в парные линейки базовой стороны. Строгание в угольник. Строгание в рейсмус по толщине, по ширине, в конус. Торцевание заготовок по длине в размер.

Приёмы заточки строгального инструмента. Строгание в парные линейки базовой стороны. Строгание в угольник. Строгание в рейсмус по толщине, по ширине, в конус. Торцевание заготовок по длине в размер.

Тема 6. Разметка, сверление, долбление и резание стамеской – Раз-

метка. Ознакомление с разметочным инструментом. Ознакомление с разметочным инструментом. Сверление отверстий по разметки сквозных и не сквозных отверстий. Долбление гнезд по разметке сквозных и не сквозных гнёзд. Заточка стамесок и долот. Снятие фасок на заготовках под 45-градусов.

Тема 7. Зарезание шипов, выдалбливание гнёзд и проушин – Размет-

ка, запиливание, долбление сборка без клея – УК-1 , УК-2. Разметка, запиливание, долбление сборка без клея – несквозной серединный шип с полупотёмком, сквозного шипа с потёмком , серединного шипа «ласточкин хвост», прямого открытого шипа «ласточкин хвост». Способы устранения дефектов шиповых соединений. Способы и приёмы склеивания шиповых соединений. Приёмы зачистки шиповых соединений.

Тема 8. Заделка дефектных мест на поверхности деталей – Выдалбли-

вание, высверливание шиповых соединений вставка шипов. Ремонт сколов и трещин. Вскрытие дефектов, подбор вставок по цвету и текстуре. Заделка вмятин, отколов.

Тема 9. Соединение элементов деревянных деталей и конструкций –

Подготовка для сборки секций и узлов. Сборка секций и узлов. Подготовка для сборки рамных конструкций. Подгонка и сборка коробки и рам. Сборка коробки и рам на клей.

Тема 10. Обработка древесины электрифицированным ручным ин-

струментом – Вводный инструктаж учащихся при работе ручным электрифицированным инструментом. Ознакомление с устройством и приёмами настройки и работы ручной дрелью, эксцентриковыми шлифовальными машинами, ручным вертикальным фрезером, ручной погружной дисковой пилой, ручным электрическим рубанком, ручным дюбельным фрезером, ручным маятниковым электрическим лобзиком ручной ленточной шлифовальной машиной.

Тема 11. Изготовление заготовок ручным электрофицированным инструментом для столярных изделий – Вводный инструктаж учащихся при

10

работе ручным электрифицированным инструментом. Ознакомление, сверление ручной дрелью, шлифование эксцентриковыми шлифовальными машинами, фрезерование ручным вертикальным фрезером, пиление ручной погружной дисковой пилой, строгание ручным электрическим рубанком, фрезерование ручным дюбельным фрезером, пиление ручным маятниковым электрическим лобзиком.

Ознакомление, сверление ручной дрелью, шлифование эксцентриковыми шлифовальными машинами, фрезерование ручным вертикальным фрезером, пиление ручной погружной дисковой пилой, строгание ручным электрическим рубанком, фрезерование ручным дюбельным фрезером, пиление ручным маятниковым электрическим лобзиком.

Тема 12. Сборка и комплектование оконных и дверных блоков –

Комплектование оконных блоков, склеивание и подгонка оконных блоков, устранение дефектов и шлифование оконных блоков, комплектование дверных блоков, склеивание и подгонка дверных блоков, устранение дефектов и шлифование дверных блоков, комплектование, запиливание, шлифование и сборка оконных и дверных коробок.

Тема 13. Врезка замков и установка фурнитуры в столярно-

мебельные изделия – Врезка дверных накладных и врезных замков. Врезка оконных и дверных петель в оконные и дверные блоки. Установка защёлок, держателей, шпингалетов, ручек и магнитных держателей.

Тема 14. Механизированное изготовление встроенного оборудования для жилых зданий – Изготовление брусков для встроенного оборудования из массива древесины механизированным способом. Создание карт кроя. Раскрой ДСП, МДФ, Фанеры для встроенного оборудования. Разметка под сборку, сверление сборочных отверстий встроенного оборудования для кухонь. Разметка под сборку, сверление сборочных отверстий встроенного оборудования для прихожих и ванных комнат. Предварительная сборка встроенного оборудования для кухонь.

Создание карт кроя. Раскрой ДСП, МДФ, Фанеры для встроенного оборудования. Разметка под сборку, сверление сборочных отверстий встроенного оборудования для кухонь. Разметка под сборку, сверление сборочных отверстий встроенного оборудования для прихожих и ванных комнат. Предварительная сборка встроенного оборудования для кухонь.

Тема 15. Механизированная заготовка деталей для столярных изделий, а так же — наличников, плинтусов и т.д. – Предварительный расчёт ма-

териала для столярных изделий. Черновой раскрой по длине и ширине. Строгание базовых сторон на фуговальном станке. Строгание заготовок из древесины х/п на рейсмусных станках. Строгание в размер на 4-х стороннем строгальном станке. Предварительный расчёт материалов для панелей, тамбуров раскрой листового материала на форматно — раскроечном станке. Предварительный расчёт заготовок из древесины х/п для наличников, плинтусов черновой раскрой по длине и ширине. Строгание заготовок из древесины х/п на фуговальном станке. Строгание заготовок из древесины х/п на рейсмусных станках. Строгание в размер на 4-х стороннем строгальном станке. Фрезерование профилей для

Строгание в размер на 4-х стороннем строгальном станке. Фрезерование профилей для

Электрификация процессов делает производство более устойчивым и конкурентоспособным — статьи

Бумажные соломинки и электромобили в изобилии, мир все еще отстает в своем прогрессе в борьбе с изменением климата. Что нас сдерживает?

Два слова: промышленные выбросы.

На их долю приходится почти четверть выбросов только в Соединенных Штатах, и они включают в себя одни из самых тяжелых и трудно поддающихся сокращению парниковых газов. Ученые уже давно рассматривают производственный сектор как потенциальный источник значительного сокращения выбросов как за счет новых технологий, так и за счет более эффективного использования энергии.

На сегодняшний день наиболее многообещающим решением является электрификация процессов, то есть замена ископаемого топлива электричеством в качестве основного источника энергии для промышленных процессов. В этой статье мы обсудим процесс электрификации, как он работает, преимущества, которые он предлагает, и почему он превосходит стандарты, установленные обычными системами.

Что такое электрификация процесса?

Электрификация процессов относится к замене технологий, использующих ископаемые виды топлива, такие как уголь, нефть и природный газ, на технологии, работающие на электричестве. Конечная цель состоит в том, чтобы создать системы, полностью работающие на возобновляемых источниках энергии, и сократить выбросы парниковых газов, которые в противном случае были бы произведены производственным процессом. Электрификация процессов стала основной тенденцией во всем мире, поскольку отрасли стремятся повысить чистоту своей деятельности и воспользоваться преимуществами экологических стимулов.

Какие процессы можно электрифицировать?

Производители могут использовать электроэнергию несколькими различными способами, в первую очередь с помощью технологического нагрева и привода машин. Технологический нагрев — это то, что приводит в действие печи, топки и котлы, используемые в производственных операциях. Привод машины — это процесс, который приводит в действие сами машины, от конвейерных лент до буровых установок. Электрификация также используется в системах охлаждения и кондиционирования воздуха, компрессорах, насосах, вентиляторах и вентиляционных системах. В каждом из этих случаев электричество можно использовать для замены систем, работающих на сжигании, и сокращения выбросов.

Электрификация также используется в системах охлаждения и кондиционирования воздуха, компрессорах, насосах, вентиляторах и вентиляционных системах. В каждом из этих случаев электричество можно использовать для замены систем, работающих на сжигании, и сокращения выбросов.

Как электрификация процессов может помочь производителям стать более устойчивыми?

Основное преимущество электрификации процессов заключается в том, что они могут помочь производителям сократить свой углеродный след. Заменив ископаемое топливо электроэнергией, заводы могут сократить выбросы парниковых газов и стать более устойчивыми. Их спрос на ископаемое топливо снижается, а использование возобновляемых источников энергии увеличивается. Это не только более доступно в долгосрочной перспективе, но и более способствует достижению национальных целей по снижению зависимости от нефти и газа.

Кроме того, электрификация процессов может помочь производителям повысить эффективность своих операций. Электродвигатели и машины часто бывают небольшими, легкими и требуют меньшего обслуживания, чем традиционные системы сгорания. Как правило, они более продуктивны при выполнении работы и, следовательно, потребляют меньше энергии. Это может означать еще меньший углеродный след и более низкие затраты на энергию в целом.

Как правило, они более продуктивны при выполнении работы и, следовательно, потребляют меньше энергии. Это может означать еще меньший углеродный след и более низкие затраты на энергию в целом.

Электрификация процессов также может помочь производителям соблюдать новые климатические нормы. Во многих частях мира, особенно в Европе, действуют все более строгие правила в отношении выбросов в результате промышленных процессов. Переходя на электроэнергию, производители могут избежать дорогостоящих штрафов и оставаться на шаг впереди в плане соблюдения экологических норм.

Почему предпочтение отдается электрификации процессов, а не традиционным системам?

Несмотря на потенциал, многим производителям еще только предстоит перейти на электрификацию процессов. И в некотором смысле их колебания разумны. Зачем мучиться с новым подходом, если можно просто придерживаться того, что всегда работало?

Ответ прост: электрификация процессов дает больше с точки зрения экономии, устойчивости и общей производительности. Это не только сокращает выбросы углерода, но и помогает снизить эксплуатационные расходы в долгосрочной перспективе. Кроме того, они намного надежнее и эффективнее, чем традиционные системы сжигания топлива, которые могут быть дорогостоящими в обслуживании и обычно требуют частого ремонта.

Это не только сокращает выбросы углерода, но и помогает снизить эксплуатационные расходы в долгосрочной перспективе. Кроме того, они намного надежнее и эффективнее, чем традиционные системы сжигания топлива, которые могут быть дорогостоящими в обслуживании и обычно требуют частого ремонта.

Электрификация процессов может потребовать предварительных инвестиций, но долгосрочные выгоды намного перевешивают затраты. Данные даже показывают, что 50% местных энергетических систем могут быть электрифицированы на сегодняшний день, а в ближайшем будущем этот показатель может достичь 70%. Часы тикают, а стандарты меняются — производители должны решить, хотят ли они присоединиться сейчас или подождать и рискнуть отстать.

Есть ли какие-либо преимущества электрификации процессов помимо обеспечения устойчивого развития?

Преимущества электрификации процессов не начинаются и не заканчиваются на окружающей среде. Стратегия имеет бесчисленные преимущества помимо устойчивости, некоторые из которых делают переключение само по себе стоящим. Учтите следующие преимущества:

Учтите следующие преимущества:

Электрификация процессов повышает безопасность на рабочем месте

Электрические машины не требуют такого же уровня хранения топлива и обслуживания, как системы сжигания, которые могут быть опасны при неправильном обращении. Выбирая электричество, производители значительно снижают свои операционные риски и создают гораздо более продуктивную среду для своих сотрудников.

Надежная энергия

Индустрия ископаемого топлива, мягко говоря, неспокойна. Он очень чувствителен к изменениям в экономике, внешней напряженности и потребительскому спросу. Вдобавок ко всему, нефтью и газом управляет несколько избранных производителей, поэтому ценами можно манипулировать в любой момент. Электрификация процессов устраняет эту неопределенность и обеспечивает более надежное ценообразование, сохраняющееся в долгосрочной перспективе.

Снижение затрат на техническое обслуживание

Электрические системы по своей природе чисты и требуют гораздо меньше обслуживания, чем их традиционные аналоги. Это означает, что производители могут сэкономить на дорогостоящем ремонте и техническом обслуживании, инвестируя в электрические машины, что особенно выгодно для тех, кто работает с ограниченным бюджетом.

Это означает, что производители могут сэкономить на дорогостоящем ремонте и техническом обслуживании, инвестируя в электрические машины, что особенно выгодно для тех, кто работает с ограниченным бюджетом.

Энергоэффективность

В большинстве случаев электрифицированные процессы более энергоэффективны, чем те, которые работают на ископаемом топливе. Электродвигателям и машинам требуется меньше ресурсов для выполнения работы, что может привести к значительной экономии затрат на энергию с течением времени.

Например, по оценкам, одни только методы сушки составляют от 10 до 25 процентов промышленного потребления энергии. Замена традиционных систем сжигания природного газа тепловыми насосами может повысить эффективность этой доли на 80%.

Увеличенный срок службы оборудования

Электрические машины и двигатели выделяют меньше тепла, чем те, которые работают на ископаемом топливе, поэтому они не так быстро изнашиваются со временем. Это означает меньшее количество ремонтов и замен, что может привести к значительной экономии средств в долгосрочной перспективе.

Выводы

В целом электрификация процессов — это путь в будущее. Сделав переход сейчас, производители могут не только соблюдать новые правила, но и экономить деньги, повышать безопасность и эффективность и помогать планете. Это беспроигрышный вариант для всех участников.

Зарегистрируйтесь сегодня по номеру , чтобы получить бесплатное Essential Membership to Automation Alley, чтобы держать руку на пульсе цифровой трансформации в Мичигане и за его пределами.

Расширение прав и возможностей: ручная работа в сочетании с современной автоматизацией | Наши истории

25 августа 2020 г.

Несмотря на развитие цифровых технологий, по-прежнему актуальна следующая истина: рабочие станции с ручным управлением остаются незаменимыми в ситуациях, когда автоматизация борется, особенно для продуктов, производимых в небольших количествах или со сложными процессами. Такие рабочие места предпочтительны в Martinshof Werkstatt Bremen — мастерской в Германии, где работают сотрудники с разным уровнем подготовки. Семинар служит идеальной средой для интеграции людей с физическими или умственными недостатками на рабочем месте.

Такие рабочие места предпочтительны в Martinshof Werkstatt Bremen — мастерской в Германии, где работают сотрудники с разным уровнем подготовки. Семинар служит идеальной средой для интеграции людей с физическими или умственными недостатками на рабочем месте.

Диверсификация рабочей силы

Под лозунгом «Повестка дня в области устойчивого развития на период до 2030 года» ООН определила ряд различных целей и задач для обеспечения более устойчивого роста общества; инклюзивная занятость является восьмой целью этой Повестки дня. Здесь ООН стремится содействовать экономическому росту, охватывающему всех людей, а также внедрять практику полной и продуктивной занятости, которая дает людям с ограниченными возможностями неограниченный доступ к рынку труда. Mitsubishi Electric выступает как единая фирма, приверженная выполнению этих социальных обязательств, последовательно стремясь поддерживать политику занятости, ориентированную на разнообразие и инклюзивность. Он реализует это как непосредственно через практику найма, так и через специальные инициативы, такие как MELCO Tender Mates, дочерняя компания, которая выполняет различные производственные и сервисные задачи, включая, например, производство выпечки для делового/личного использования и гостиничных мероприятий.

Каждое рабочее место и отрасль играют свою роль в продвижении инклюзивности, и сфера производства и автоматизации не является исключением. Такие рабочие места могут играть важную вспомогательную роль не только в улучшении производственных процессов, но и в активной диверсификации методов занятости и среды.

Мудрость Японии

Многие слышали о кайдзен, но, пожалуй, менее известна практика пока-йоке (произносится как по-ка-йо-кай). Poka Yoke закрепила стабильную роль в японском производственном ландшафте на протяжении более 60 лет, имея корни в японской культуре, которые уходят гораздо дальше.

Poka Yoke переводится просто как «защита от ошибок», и применительно к производству это воплощает практику, которая устраняет ошибки и предотвращает упущения на протяжении всей производственной линии. За этой тактикой стоит стремление не только улучшить качество продукции, но и повысить производительность. Большинство из нас гордятся хорошо выполненной работой, поэтому все, что облегчает выполнение работы, является долгожданным дополнением.

Благодаря контроллеру Poka Yoke существующие технологии, такие как в данном случае цифровой динамометрический ключ, могут быть легко интегрированы в безошибочный процесс с инструкциями, подаваемыми оператору через ЧМИ GOT.

Гармония между цифровым и реальным мирами

Применение традиционных культурных практик в современном мире цифрового производства может показаться нелогичным, но преимущества значительно перевешивают сумму их составляющих. Рабочие станции являются одним из этапов такой реализации; здесь, например, управляемые операторские решения Mitsubishi Electric (Poka Yoke) помогают управлять выбором компонентов, упрощают рабочие процедуры и даже предоставляют визуальные руководства для операторов.

Но это еще не все. Благодаря процессу цифровизации, который Mitsubishi Electric называет e-F@ctory, заинтересованные стороны теперь могут собирать операционные показатели и данные и передавать эту информацию обратно в производственные бизнес-системы, эффективно оптимизируя процесс сбора данных и отчетности. Одним из примечательных аспектов этой системы является то, что она позволяет поэтапно и масштабируемо развертывать технологии для поддержки производственного процесса (также известного как Кайдзен), что делает эти концепции и технологии доступными для предприятий любого размера.

Одним из примечательных аспектов этой системы является то, что она позволяет поэтапно и масштабируемо развертывать технологии для поддержки производственного процесса (также известного как Кайдзен), что делает эти концепции и технологии доступными для предприятий любого размера.

Единая цель

Вернемся к тому, с чего мы начали: Martinshof Werkstatt в Бремене, Германия. Здесь команда разнопрофильных рабочих производит жизненно важные детали и узлы, необходимые производителям в автомобильной промышленности. Внедрение здесь процессов Poka Yoke позволило сотрудникам чувствовать себя более уверенно в том, что они делают, не только сократив количество необходимых проверок качества, но и повысив производительность. Еще одним преимуществом этой технологии является ее доступность: ее можно использовать для более широкой и разнообразной рабочей силы. Это включает в себя всех, от сотрудников с физическими недостатками до людей с ограниченными возможностями обучения (чтения/письма), а также сотрудников без инвалидности. Все равны и являются важной частью команды — и эта технология доступна каждому.

Все равны и являются важной частью команды — и эта технология доступна каждому.

«Одной из наших целей является поддержка широкого круга человеческих ресурсов, в том числе работников с ограниченными возможностями», — говорит Мириам Бергер, курирующая планирование производства в Martinshof Werkstatt. «Для достижения этой цели важно создать среду, в которой каждый сотрудник может работать слаженно и без стресса».

Стремясь к обеспечению доступности, компания Martinshof зарекомендовала себя как образец для подражания в создании более разнообразного и ориентированного на возможности рабочего места. И Mitsubishi Electric надеется продолжать выступать в качестве глобального партнера и локального друга в этих усилиях.

О компании Martinshof Werkstatt Bremen

В компании Martinshof работает более 2000 человек. Из них около 500 занимаются производством автомобильных компонентов. Завод более 30 лет является поставщиком различных автомобильных брендов. Martinshof не только является одним из крупнейших работодателей в Бремене, но и имеет долгую историю найма инвалидов.