Технология изготовления стекла: Производство стекла: виды и технологии

Технология изготовления листового стекла — «Приоргласс»

Содержание статьи:

- Технология изготовления листового стекла.

- Технические параметры листового стекла.

- Виды листового стекла и их применение.

- Производство листового стекла.

- Марки листового стекла.

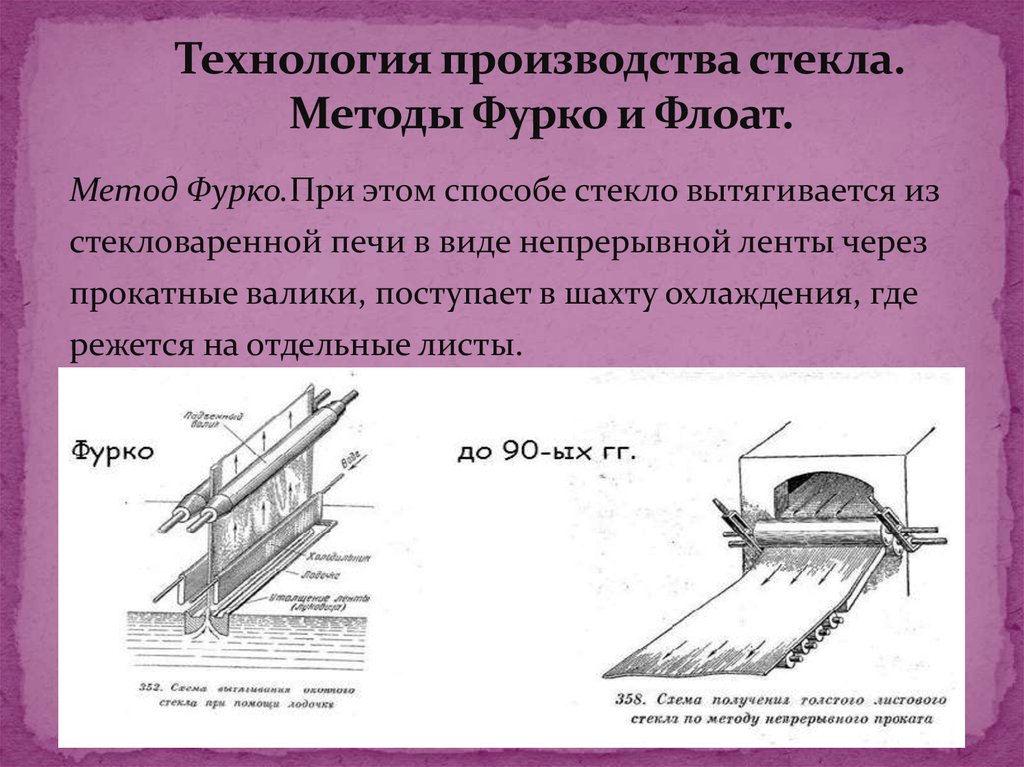

Технология изготовления листового стекла, известная нам еще с начала 20 века, именуется «методом Фурко». Ее второе название — метод вертикального вытягивания. Он позволяет получить полотно характерной прямоугольной формы с плоской поверхностью и толщиной, меньшей, чем длина и ширина. Такое стекло является одним из самых востребованных строительных материалов, обеспечивающим возможность разнообразного оформления зданий и интерьеров.

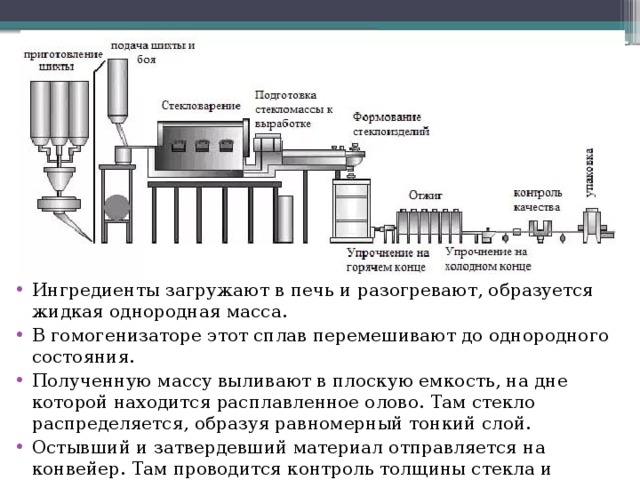

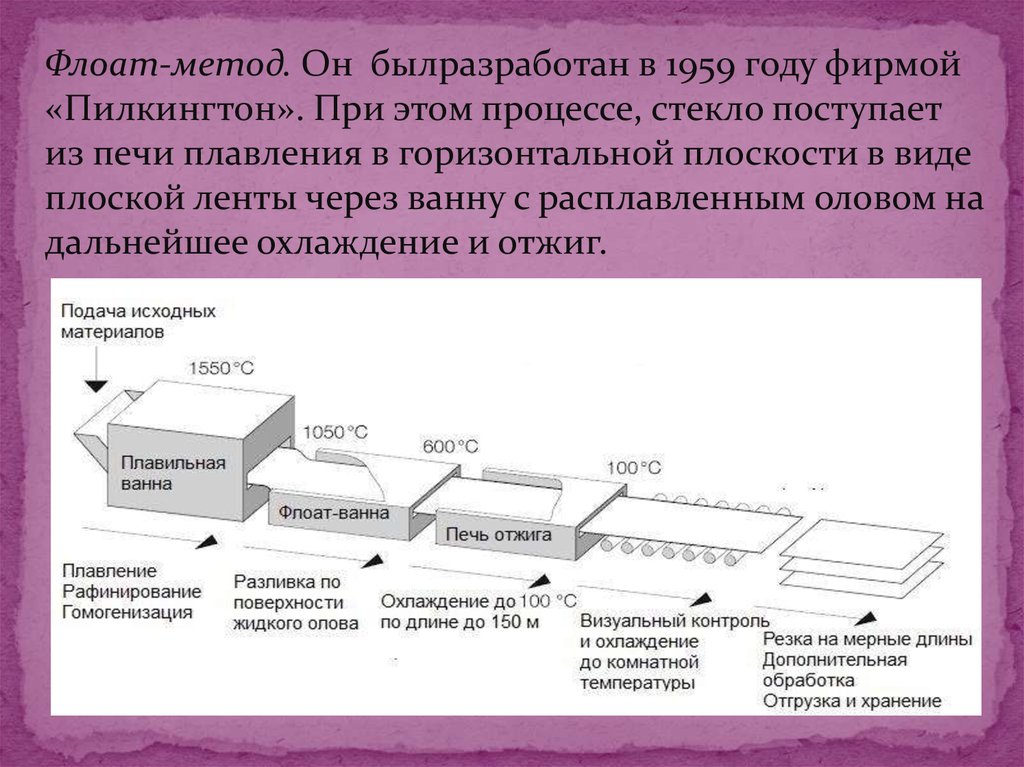

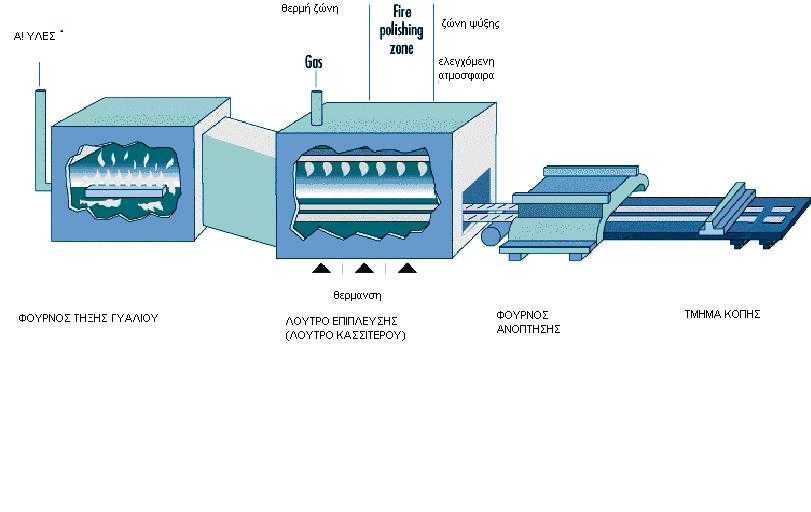

Суть метода Фурко сводится к вытягиванию расплавленной стекломассы из печи с помощью специальных машин. Процесс сопровождается активным охлаждением материала, который формируется в непрерывную ленту. Несмотря на популярность конечного продукта, такой способ его изготовления считается морально устаревшим. Альтернативой является «флоат-метод». Эта технология также появилась в начале 20 века, а именно в 1902 году, но на текущий день она является самой распространенной.

Альтернативой является «флоат-метод». Эта технология также появилась в начале 20 века, а именно в 1902 году, но на текущий день она является самой распространенной.

Суть способа состоит в том, что после расплавления в печи стекломасса сразу помещается в специальную флоат-ванну. Внутри нее находится олово, продвигаясь по которому материал превращается в ленту. При этом часть ленты, соприкасающаяся с расплавленным металлом, испытывает воздействие сил тяжести и натяжения. Такая технология позволяет получить стекло идеальной формы с абсолютно плоской поверхностью.

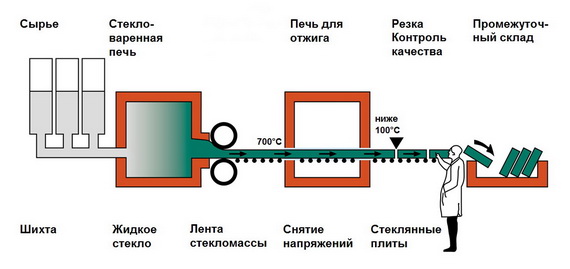

Изображение №1: флоат-процесс производства листового стекла

Технические параметры листового стекла

Технические параметры листового стекла определены ГОСТ 111-2001. Допустимые расхождения — не более 5% . К некоторым показателям требования особенно строгие, любое отступление от них недопустимо. Так, строго соответствовать значениям должен коэффициент направленного пропускания света стекла, зависящий от толщины материала. Рассмотрим этот вопрос подробнее.

Рассмотрим этот вопрос подробнее.

- Стекло 3 мм. Коэффициент светопропускания — 88%. Подходит для использования в теплицах, где важно обеспечить большое количество солнечного света. Из-за слишком малой толщины обращение с таким стеклом требует особенной осторожности.

- Стекло 4 мм. Коэффициентом светопропускания — 87%. Материал также используют в теплицах и местах, где шанс разбить его сводится к минимуму.

- Стекло 5 мм. Коэффициент светопропускания — 86%. Является достаточно прозрачным и прочным, чтобы использовать его в стеклопакетах.

- Стекло 6 мм. Коэффициент пропускания света — 85 %. Способно выдерживать стандартные нагрузки, идеально подходит для остекления зданий.

- Стекло 8 мм. Коэффициент светопропускания — 83% . Усиленный материал, который можно применять для решения сложных задач.

- Стекло 10 мм. Коэффициент пропускания света — 81%. Устойчиво к разрушениям и используется для стеклянных перегородок в торговых центрах.

Существуют и более толстые стекла, устанавливаемые в местах, где нужно обеспечить максимальную защиту от посторонних лиц, либо создать эффект роскоши за счет своей необычной толщины.

Виды листового стекла и их применение

Существующие виды листового стекла, отличающиеся по характеристикам и свойствам, позволяют применять данный материал для различных целей. По видам обработки выделяют полированное и неполированное полотно. Стекло может быть как совершенно прозрачным, так и цветным. Во втором случае оно применяется для воплощения множества дизайнерских идей при оформлении интерьеров и фасадов зданий.

Изображение №2: цветное фасадное остекление

Применение листового стекла в зависимости от вида:

- Закаленное. Отличается повышенной прочностью и может использоваться для фасадного остекления.

- Теплосберегающее. Применяется для остекления зданий с целью экономии потребления тепла.

- Тонированное. Используется для создания служебных светонепроницаемых блоков, перегородок, дверей, окон.

- Армированное. Используется для остекления окон и дверей, устройства защитных ограждений.

- Узорчатое. Применяется для декоративных целей.

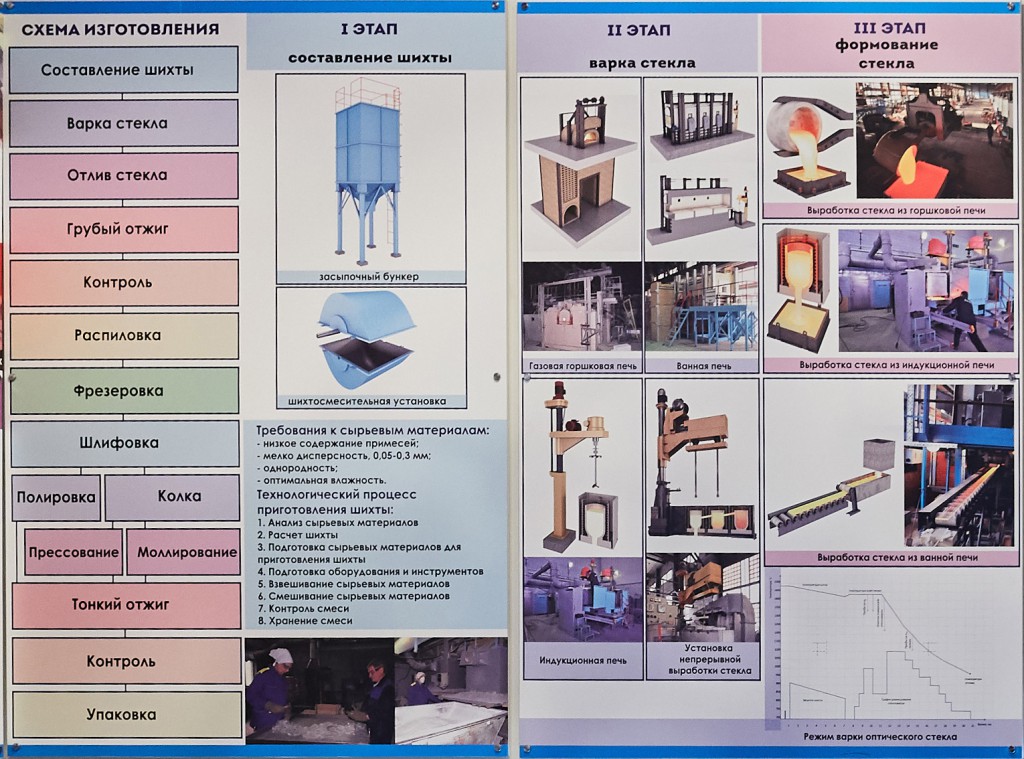

Производство листового стекла

Производство листового стекла — одно из важных направлений деятельности компании «Приоргласс». Мы обладаем огромным опытом изготовления стекол с различными характеристиками и используем самое современное оборудование, гарантируя безупречное качество готовых изделий.

При производстве материала соблюдаются все требования, предъявляемые к нему: высокая светопроницаемость, достаточная механическая прочность, отсутствие неровностей на поверхности, отсутствие пузырей и других инородных включений. Наш завод по производству листового стекла сотрудничает со многими производителями мебели и строительными компаниями в России, зарекомендовав себя как надежный и ответственный партнер.

Изображение №3: производство листового стекла

Марки листового стекла

Марки листового стекла — еще одна важная тема, которую следует раскрыть. От этой характеристики напрямую зависит назначение материала.

Всего существует восемь марок листовых стекол:

- М1.

Подходит для автомобильных окон и зеркал заднего вида.

Подходит для автомобильных окон и зеркал заднего вида. - М2. Используется для зеркал массового распространения.

- М3. Применяется для создания декоративных зеркал и элементов мебели.

- М4. Подходит для возведения светопроницаемых конструкций.

- М5. Служит для остекления сельскохозяйственной техники и окон тихоходных транспортных средств.

- М6. Подходит для оконных блоков.

- М7. Используется для витрин и перегородок.

- М8. Подходит для наружного остекления.

Стоит отметить, что чем выше цифра, указанная после буквы «М», тем выше показатель допуска на искажения, пузыри, прочие дефекты. Т.е. чем выше цифра, тем больше пороков на 1 м.кв. стекло будет иметь. Таким образом, самым качественным стеклом является стекло марки М1. На сегодняшний день компания «ПРИОРГЛАСС» в производстве используется только стекло марки М1.

Технология производства стекла — «Приоргласс»

Людей все больше интересует технология производства стекла. Внимание связано с растущей востребованностью материала, ведь он уникален — позволяет в замкнутом пространстве оставаться на связи с миром. А красиво обработанные изделия способны сверкать и переливаться подобно драгоценным камням.

Внимание связано с растущей востребованностью материала, ведь он уникален — позволяет в замкнутом пространстве оставаться на связи с миром. А красиво обработанные изделия способны сверкать и переливаться подобно драгоценным камням.

В строительной сфере популярно листовое стекло и стеклоконструкции, скомбинированные с металлами, высокопрочной пластмассой, древесиной.

Большое развитие получило производство изделий из светозащитного, закаленного, тонированного, пуленепробиваемого материала, а также архитектурно-строительных модулей, стеклопакетов и стекол с разными защитными функциями.

Если лет 10 назад листовое стекло служило по большей части для заполнения оконных рам, то сейчас материал идет на производство триплексов, стеклопакетов, других многослойных конструкций.

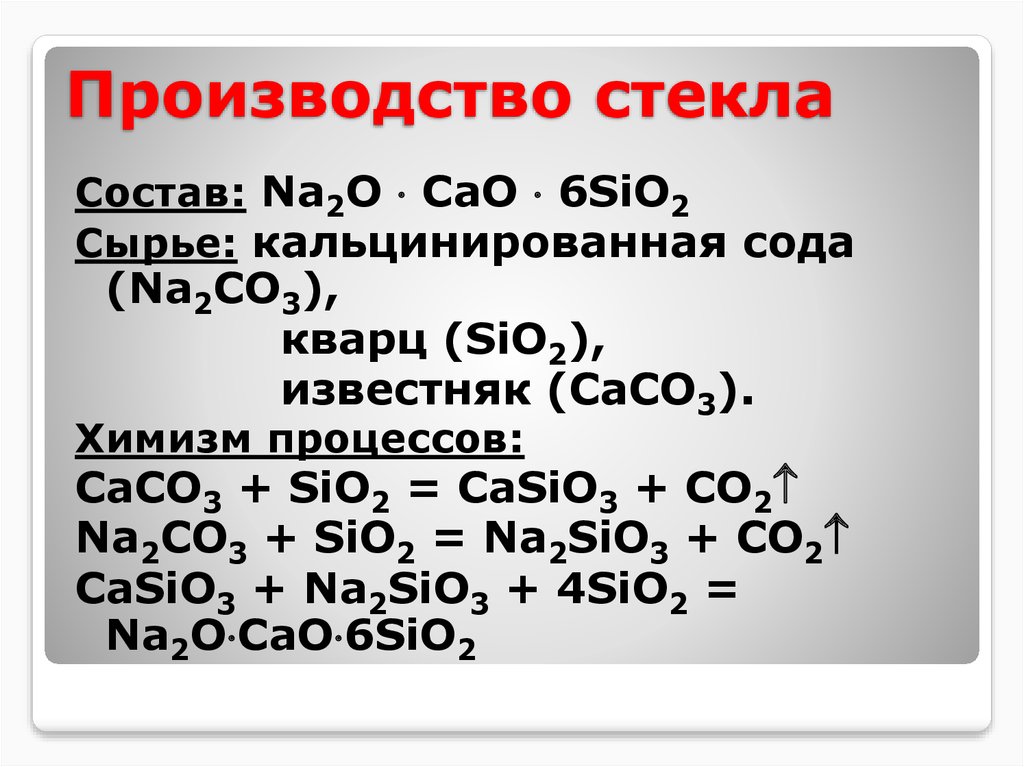

Основные способы и технологии производства стекла

Рассмотрим основные способы и технологии производства стекла — их три:

- вытягивание листа;

- прокат;

- флоат-способ.

Способ вытягивания листа, или Метод Эмиля Фурко

Одной из первых технологий производства стекла из песка, а точнее, из готовой стекломассы, стал метод вытягивания, предложенный Эмилем Фурко.

Рис. 1. Метод Фурко

Стекло производится с помощью машинной вытяжки материалов. Сначала сырье плавится в печи, полученная жидкая масса вытягивается посредством прокатных валов. Далее она охлаждается и режется на куски. В заключение листы шлифуются, полируются, проходят иную обработку. Толщина полотен зависит от скорости движения ленты.

Производство стекла методом проката

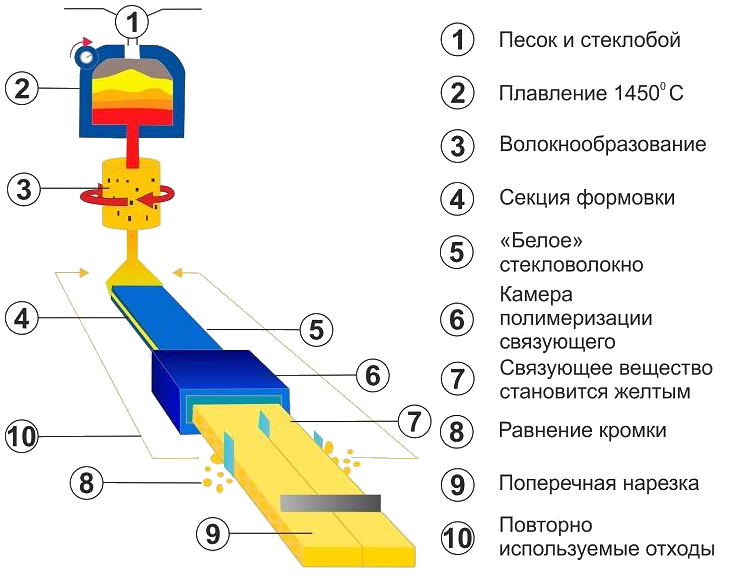

Рис. 2. Метод проката. Расшифровка нумерации: 1 — ванная печь, 2 — прокатная машина, 3 — печь отжига, 4 — система рециркуляции газов, 5 —механизм продольной резки, 6 — механизм поперечной резки, 7 — откатчик, 8 — стол упаковки, 9 — тара для стекла, 10 — укладчик стекла

Способ проката — один из самых простых, но при этом производительных методов изготовления стекла. Формовка листа осуществляется между двумя валками прокатного оборудования. Пласт формируется, охлаждается и отправляется на отжиг. Оптические показатели полученного листа невелики, поэтому материал дополнительно шлифуется и полируется. Прокат отлично подходит для изготовления армированного и узорчатого стекла.

Прокат отлично подходит для изготовления армированного и узорчатого стекла.

Флоат-метод

Рис. 3. Флоат-метод

«Флоат» в переводе с английского — «плавать». Метод заключается в следующем: вязкая стеклянная масса в горизонтальном положении подается в ванну с расплавленным оловом. Она плывет по поверхности, формуясь и вбирая частицы металла. Затем масса охлаждается и отжигается. Дополнительной обработки не требуется. Листовое стекло получается прозрачным, гладким, стабильной толщины, без оптических дефектов.

Современные технологии производства стекла

Существуют и более современные технологии производства стекла. Среди первых их стала использовать компания AGC Glass. Производство AGC-стекла начинается с флоат-стадии. Затем полученные пласты проходят последовательную дополнительную обработку.

- Для улучшения теплоизоляционных свойств и защиты от солнца на стеклянные листы наносят тончайшие слои оксида металла. Это осуществляется либо на линии еще на горячее стекло, тогда покрытие носит название пиролитического, либо электромагнитным способом, дающим магнетронное покрытие.

- Для изготовления многослойного стекла листы склеиваются с помощью поливинилбутиральной пленки. Так получается пуле- и огнестойкий материал.

- Для упрочнения используется закалка (нагревание до 700 °C с последующим резким охлаждением) и химическое воздействие (в основе ионный обмен между расплавленной солью и стеклом).

Технология производства стекла в древние времена

Получить прозрачные листы большого размера сумели еще в XIV веке, первая технология производства стекла в древние времена называлась лунной. Процесс шел по следующему алгоритму:

- стеклодувной трубкой набиралась масса 8–9 кг;

- выдувался большой стеклянный шар;

- к нему крепилась понтия (древний стеклодувный инструмент) и одновременно выламывалась трубка;

- шар с понтией вращали, и он принимал форму диска;

- полученная заготовка резалась.

Затем в производстве стеклоизделий появился метод цилиндров. Он отличался от лунного тем, что шар выдувался в цилиндр.

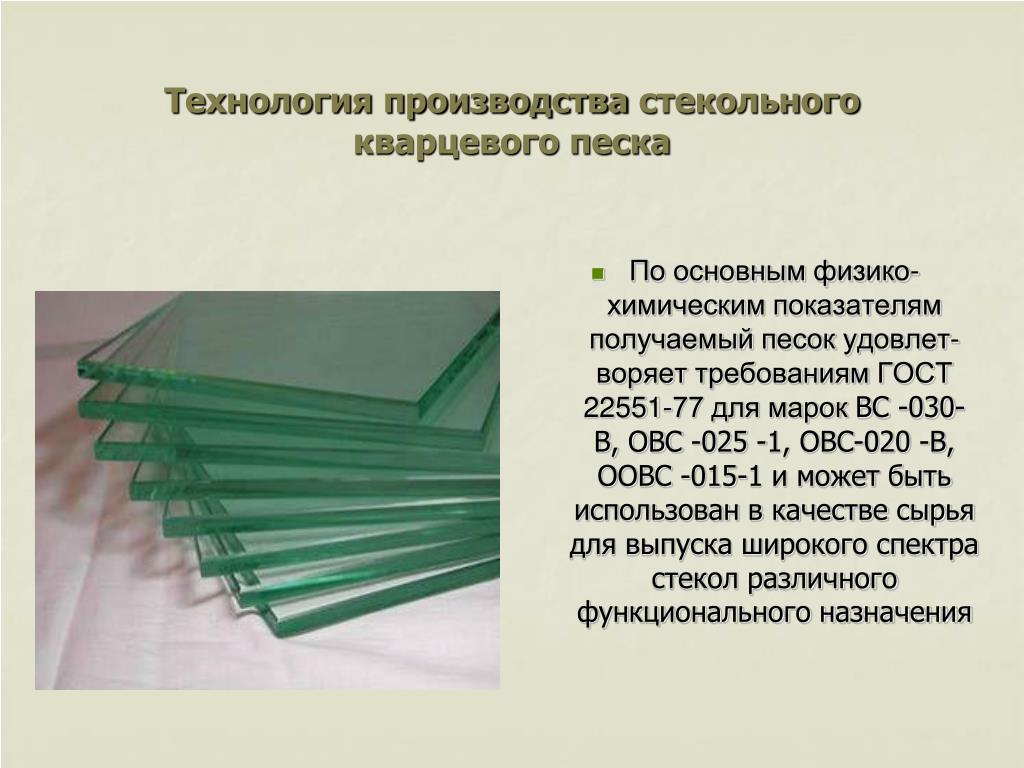

Низкотемпературное аддитивное производство стекла

Исследователи использовали процесс низкотемпературного аддитивного производства для создания стеклянных чашек, показанных выше. Оптические свойства напечатанных чашек можно изменить, изменив химические компоненты чернил.

Аддитивное производство (3D-печать) перспективно для изготовления сложных стеклянных конструкций, которые были бы недостижимы с помощью традиционных технологий производства стекла. Инновационный подход лаборатории Линкольна позволяет аддитивное производство изделий из стекла из нескольких материалов без необходимости использования дорогостоящих методов высокотемпературной обработки. Наш низкотемпературный метод может способствовать широкому внедрению 3D-печати для стеклянных устройств, таких как микрофлюидные системы, оптические линзы произвольной формы или волокна, а также высокотемпературные электронные компоненты.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

При прямом письме тушью лаборатория Линкольна использует специальные чернила из различных неорганических материалов в сочетании с силикатным раствором для изменения оптических, химических и электрических свойств композита

Ингредиенты чернил широко доступны, а прямое написание тушью дает широкий спектр геометрической свободы для создания стеклянных структур

В процессе отверждения образуется стабильная структура стекла, требующая только термообработки при 250°C вместо обычной обработки стекла при температурах > 1000°C

Аддитивное производство расширило возможности быстрого и экономичного создания системных компонентов. Однако традиционные материалы — различные пластиковые и металлические композиты — могут создавать 3D-печатные конструкции с механической, химической и термической нестабильностью. Использование неорганических композитных стекол решает многие проблемы нестабильности и предлагает многообещающий подход к созданию структур с разнообразными формами и свойствами. Однако высокие температуры (более 1000 °C), обычно используемые для спекания (закалки) стеклянных изделий, препятствуют использованию стекла в 3D-печати. Высокотемпературная обработка требует специального оборудования и несовместима с термочувствительными материалами и компонентами.

Однако традиционные материалы — различные пластиковые и металлические композиты — могут создавать 3D-печатные конструкции с механической, химической и термической нестабильностью. Использование неорганических композитных стекол решает многие проблемы нестабильности и предлагает многообещающий подход к созданию структур с разнообразными формами и свойствами. Однако высокие температуры (более 1000 °C), обычно используемые для спекания (закалки) стеклянных изделий, препятствуют использованию стекла в 3D-печати. Высокотемпературная обработка требует специального оборудования и несовместима с термочувствительными материалами и компонентами.

Лаборатория Линкольна продемонстрировала жизнеспособную низкотемпературную 3D-печать стеклянных конструкций. В процессе используется метод прямого письма чернилами для экструзии, слой за слоем, разработанных в лаборатории многокомпонентных стеклянных чернил (состоящих из силикатного раствора и наночастиц других неорганических веществ) в желаемую форму. Процесс проводится при комнатной температуре. Для обеспечения структурной стабильности изделие отверждается в ванне с минеральным маслом, нагретой всего до 250°C. После термической обработки структуру промывают в органическом растворителе для удаления остатков минералов, оставляя полностью неорганический кремнезем.

Процесс проводится при комнатной температуре. Для обеспечения структурной стабильности изделие отверждается в ванне с минеральным маслом, нагретой всего до 250°C. После термической обработки структуру промывают в органическом растворителе для удаления остатков минералов, оставляя полностью неорганический кремнезем.

Испытания изделий, изготовленных методом низкотемпературного аддитивного производства, показали многообещающие результаты:

- Конструкции с высокой разрешающей способностью

- Высокая термостойкость

- Минимальная усадка

Текущие исследования сосредоточены на улучшении оптической прозрачности стекла и создании чернил, обладающих различными химическими и электрическими свойствами.

Контакты

Брэдли Дункан

Технология производства стекла для экологического и экономического подъема в Индии

Grenzebach является партнером стекольной промышленности в Индии на протяжении десятилетий, постоянно расширяет свою сеть и поддерживает бум солнечной энергетики с помощью инновационных технологий производства для волочения стекла.

В последние годы экономика Индии демонстрирует сильные импульсы роста. В долгосрочной перспективе эксперты ожидают коридор роста экономики от четырех до восьми процентов. Почти 1,4 миллиарда человек проживает в Индии — стране со второй по численности населения после Китая. Страна, простирающаяся от Индийского океана до Гималаев, все больше стремится к экономической независимости от соседних государств, а также поставила перед собой амбициозные цели в области климата. Образы Нью-Дели, задушенные смогом, останутся в прошлом. Девиз — солнечная энергия вместо угольной. С помощью своей кампании «Невероятная Индия» субконтинент уже несколько лет демонстрирует свое разнообразие. Правительство Индии активно способствует экономическому и экологическому подъему. В то время как около 75 процентов солнечных панелей, установленных в Индии, до сих пор поставлялись Китаем, предполагается, что количество солнечных панелей, производимых внутри страны, будет быстро расти. Правительство Индии добавило фотоэлектрические модули и аккумуляторные батареи для солнечной энергии в список Схемы стимулирования, связанной с производством (PLI).

Правительство Индии активно способствует экономическому и экологическому подъему. В то время как около 75 процентов солнечных панелей, установленных в Индии, до сих пор поставлялись Китаем, предполагается, что количество солнечных панелей, производимых внутри страны, будет быстро расти. Правительство Индии добавило фотоэлектрические модули и аккумуляторные батареи для солнечной энергии в список Схемы стимулирования, связанной с производством (PLI).

Высокий спрос на волочение и флоат-стекло

«В настоящее время мы наблюдаем повышенный спрос на линии волочения стекла, поскольку узорчатое стекло используется в фотоэлектрических модулях. Производство флоат-стекла также будет увеличиваться, чтобы поставлять, например, изделия из стекла для автомобильной и строительной промышленности», — говорит Ян Лукассек, старший менеджер по продажам бизнес-подразделения «Стекло» в Гренцебахе. С 2005 года он находится в постоянном контакте с индийскими партнерами и клиентами, консультирует их по вопросам проектирования заводов по производству стекла и поддерживает клиентов своим опытом по всем каналам связи до начала производства и после него. «Пока что, по сравнению с населением страны и растущим экономическим потенциалом, в Индии относительно немного заводов по производству стекла. Я считаю, что около 70 процентов текущих и растущих мощностей будет использоваться для продукции для индийского рынка. остальное будет экспортировано». Чтобы поддержать производителей в Индии в создании и расширении их производственных технологий, Grenzebach может положиться на многолетний опыт работы в отрасли и свое присутствие на Индийском субконтиненте в течение четверти века.

«Пока что, по сравнению с населением страны и растущим экономическим потенциалом, в Индии относительно немного заводов по производству стекла. Я считаю, что около 70 процентов текущих и растущих мощностей будет использоваться для продукции для индийского рынка. остальное будет экспортировано». Чтобы поддержать производителей в Индии в создании и расширении их производственных технологий, Grenzebach может положиться на многолетний опыт работы в отрасли и свое присутствие на Индийском субконтиненте в течение четверти века.

Уже в 1996 году Grenzebach построила первый завод в Индии.

Компания Grenzebach сделала свой первый шаг в Индию в 1996 году, установив системы штабелирования на холодном конце существующей линии флоат-стекла. В 2006 году, через десять лет после премьеры Grenzebach в Индии, компания со штаб-квартирой в Баварии открыла собственный филиал в Пуне, примерно в 90 километрах от Мумбаи. Оттуда сотрудники Grenzebach обслуживают заводы по всей Индии, а также в соседних странах. «Стекольная промышленность в Индии и в соседних с нами странах набрала большие обороты с тех пор, как команда Grenzebach начала свою работу четверть века назад. Решение повседневных вопросов вместе с нашими клиентами, а также стратегическая поддержка компаний доставляют большое удовольствие», говорит Прасанна Хедж, управляющий директор Grenzebach Machinery (India) Pvt. Ltd в Пуне. Говоря об импульсе: в 2009 г., премьера линии по вытяжке стекла в Индии состоялась совместно с Borosil Glass Works Ltd., в 2019 году была введена в эксплуатацию вторая линия, а в 2022 году будут установлены еще две линии для вытяжки узорчатого стекла для вновь созданной компании Borosil Renewables Ltd. На сегодняшний день в Индии работают в общей сложности шесть линий по производству флоат-стекла Grenzebach с производительностью почти 3800 тонн в день. Благодаря двум новым заводам в Боросиле четыре линии по вытягиванию стекла будут производить до 1000 тонн узорчатого стекла в день.

«Стекольная промышленность в Индии и в соседних с нами странах набрала большие обороты с тех пор, как команда Grenzebach начала свою работу четверть века назад. Решение повседневных вопросов вместе с нашими клиентами, а также стратегическая поддержка компаний доставляют большое удовольствие», говорит Прасанна Хедж, управляющий директор Grenzebach Machinery (India) Pvt. Ltd в Пуне. Говоря об импульсе: в 2009 г., премьера линии по вытяжке стекла в Индии состоялась совместно с Borosil Glass Works Ltd., в 2019 году была введена в эксплуатацию вторая линия, а в 2022 году будут установлены еще две линии для вытяжки узорчатого стекла для вновь созданной компании Borosil Renewables Ltd. На сегодняшний день в Индии работают в общей сложности шесть линий по производству флоат-стекла Grenzebach с производительностью почти 3800 тонн в день. Благодаря двум новым заводам в Боросиле четыре линии по вытягиванию стекла будут производить до 1000 тонн узорчатого стекла в день.

Дальнейшая отладка технологии производства тянутого стекла

Улучшение качества воздуха и тем самым качества жизни людей, проживающих в 28 федеральных штатах Индии, защита окружающей среды, внесение значительного вклада в международные усилия по защите климата : Чтобы сократить выбросы CO 2 и ускорить переход к энергетике, правительство полагается, в частности, на энергию солнца. Grenzebach хорошо подготовлен к установке дополнительных линий волочения стекла, которые специально разработаны для производства стекла для фотоэлектрических модулей. Чтобы удовлетворить растущий спрос на солнечное стекло, которое в настоящее время также сосредоточено в Китае, эксперты Grenzebach полностью пересмотрели портфолио волочильного стекла и добавили новые технологии, современную линейку продуктов. Почему рисование стеклом? Фотогальванические приложения требуют сверхпрозрачного стекла с высокой светопропускной способностью, светофокусирующей структурой и низким коэффициентом отражения света. Этим требованиям отвечает рисовальное стекло, также называемое узорчатым стеклом.

Grenzebach хорошо подготовлен к установке дополнительных линий волочения стекла, которые специально разработаны для производства стекла для фотоэлектрических модулей. Чтобы удовлетворить растущий спрос на солнечное стекло, которое в настоящее время также сосредоточено в Китае, эксперты Grenzebach полностью пересмотрели портфолио волочильного стекла и добавили новые технологии, современную линейку продуктов. Почему рисование стеклом? Фотогальванические приложения требуют сверхпрозрачного стекла с высокой светопропускной способностью, светофокусирующей структурой и низким коэффициентом отражения света. Этим требованиям отвечает рисовальное стекло, также называемое узорчатым стеклом.

Borosil: целеустремленность и гибкость при переходе на новые источники энергии

Компания Borosil осознала большой спрос на солнечные модули еще в 2009 году и ввела в эксплуатацию первую линию волочения стекла с производительностью 180 тонн в день. Еще одна линия волочильного стекла, введенная в эксплуатацию в 2019 году, производит дополнительно 240 тонн в сутки. Borosil продолжает расширяться, чтобы удовлетворить растущий спрос на рисовальное стекло для фотоэлектрических модулей в результате международного энергетического перехода. В 2022 году будут установлены еще две линии узорчатого стекла производительностью 275 тонн каждая в сутки. Они будут расположены в Бхарухе в федеральном штате Гуджарат. Портовый город с населением около 170 000 человек расположен на западе Индии в устье реки Нармада в заливе Кхамбхат. Бхарух — торговый город, богатый традициями и историей, упоминается в самом известном индийском эпосе «Махабхарата».

Borosil продолжает расширяться, чтобы удовлетворить растущий спрос на рисовальное стекло для фотоэлектрических модулей в результате международного энергетического перехода. В 2022 году будут установлены еще две линии узорчатого стекла производительностью 275 тонн каждая в сутки. Они будут расположены в Бхарухе в федеральном штате Гуджарат. Портовый город с населением около 170 000 человек расположен на западе Индии в устье реки Нармада в заливе Кхамбхат. Бхарух — торговый город, богатый традициями и историей, упоминается в самом известном индийском эпосе «Махабхарата».

От истории к инвестициям Borosil в две современные линии для рисования стекла. Borosil Renewables Ltd., входящая в международную группу Borosil, удваивает свои мощности в Индии по производству узорчатого стекла для фотоэлектрических модулей мощностью 5 гигаватт в день с расширением в Бхаруче. В настоящее время компания обеспечивает около 40 процентов спроса на рисовальное стекло на внутреннем рынке. Остальное импортируется из Китая и Малайзии. «Раннее инвестирование в технологии «зеленой» энергетики оказалось абсолютно правильной стратегией. Мы знали, что рисование стекла для солнечных модулей будет иметь большое значение на индийском рынке. Мы решительно продолжим идти по этому пути. Инвестиции в два дополнительных рисование стекольных линий — важный шаг, позволяющий нам удовлетворить растущий спрос и, кроме того, расширить этот стратегически важный бизнес», — говорит Рамасвами Велаюдханпиллай из руководства Borosil Renewable Ltd. Компания также активно занимается экспортом. Около 20 процентов производимого узорчатого стекла Borosil Renewables экспортирует в США и Европу, в частности в Германию, Испанию, Португалию, Турцию и Россию.

«Раннее инвестирование в технологии «зеленой» энергетики оказалось абсолютно правильной стратегией. Мы знали, что рисование стекла для солнечных модулей будет иметь большое значение на индийском рынке. Мы решительно продолжим идти по этому пути. Инвестиции в два дополнительных рисование стекольных линий — важный шаг, позволяющий нам удовлетворить растущий спрос и, кроме того, расширить этот стратегически важный бизнес», — говорит Рамасвами Велаюдханпиллай из руководства Borosil Renewable Ltd. Компания также активно занимается экспортом. Около 20 процентов производимого узорчатого стекла Borosil Renewables экспортирует в США и Европу, в частности в Германию, Испанию, Португалию, Турцию и Россию.

Вернуться к новому местонахождению Боросила в Бхарухе. Компания Borosil уделяет особое внимание чрезвычайной гибкости производства: стекло для формовки солнечных модулей имеет толщину от 1,6 до 4 миллиметров. Форматы стеклянных листов зависят от заказа, но колеблются в пределах 1 на 2 метра. «В области фотогальваники набирают популярность более крупные форматы стекла. Borosil уже предвидел это, и линия спроектирована таким образом, чтобы обеспечить максимальную общую ширину. Это способствует гибкости», — говорит Ян Лукассек из Гренцебаха. Максимальная ширина стекла определяется длиной ролика конструкции. На двух новых линиях установлено по три робота, которые укладывают листы стекла на линию. Гибкость также является важным аспектом этого: два отдельных листа могут быть собраны одновременно (двойной комплект) или по отдельности (одиночный комплект).

«В области фотогальваники набирают популярность более крупные форматы стекла. Borosil уже предвидел это, и линия спроектирована таким образом, чтобы обеспечить максимальную общую ширину. Это способствует гибкости», — говорит Ян Лукассек из Гренцебаха. Максимальная ширина стекла определяется длиной ролика конструкции. На двух новых линиях установлено по три робота, которые укладывают листы стекла на линию. Гибкость также является важным аспектом этого: два отдельных листа могут быть собраны одновременно (двойной комплект) или по отдельности (одиночный комплект).

Холодная часть поставляется Grenzebach, лер отжига — CNUD EFCO GFT. Следуя девизу «от горячего к холодному», Borosil использует комплексные решения из одних рук. Grenzebach и CNUD EFCO GFT обладают обширными прикладными знаниями: по всему миру установлено 300 систем. Обе компании являются новаторами в области технологий в отрасли с 1990-х годов. Вместе они охватывают большую часть подразделов стекольной линии, и их клиенты извлекают выгоду из их совместного опыта в горячих и холодных областях.

Подходит для автомобильных окон и зеркал заднего вида.

Подходит для автомобильных окон и зеркал заднего вида.