Технология производства стекла: Современные технологии производства стекла

- Современные технологии производства стекла

- Производство Стекла.

- Процесс производства стекла | Как изготавливается стекло

- Техники изготовления стекла

Современные технологии производства стекла

Стекло является одним из наиболее распространенных материалов, используемых в строительстве и других отраслях. Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Чтобы устранить этот пробел, стоит прочесть статью, где все изложено простым и понятным языком. Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

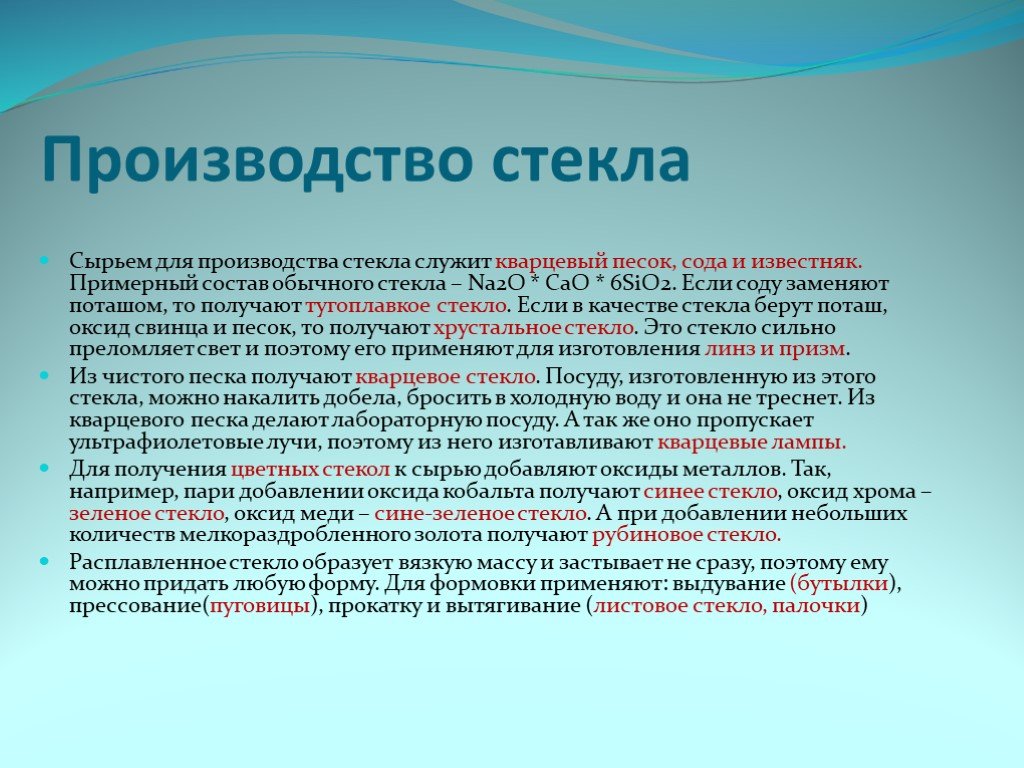

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Технология изготовления

Реакция получения стекла происходит только под воздействием высокой температуры — не менее 1600 градусов. Для обеспечения таких условий используется специальная печь. Весь же процесс можно описать в виде взаимосвязанной последовательности этапов:

- 1.

Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов. - 2. Далее порошок отправляется в плавильную печь, где при высокой температуре происходит процесс получения стекла. Все составные части расплавляются и образуют однородную жидкую массу. Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

- 3. Далее расплав попадает в ванную с жидким оловом, прогретым до 1000 градусов Цельсия. Благодаря меньшему показателю плотности жидкости не перемешиваются между собой, зато стекло получает идеально ровную и гладкую поверхность.

- 4. После «оловянной ванны» материал продолжает свое движение по конвейеру, так как ему нужно остыть до температуры примерно 250 градусов, чтобы начался процесс затвердевания.

При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку. - 5. В конце происходит резка или изготовление стекла нужно конфигурации. Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Такая технология изготовления стекла уже является давно устоявшейся, но не единственной. В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

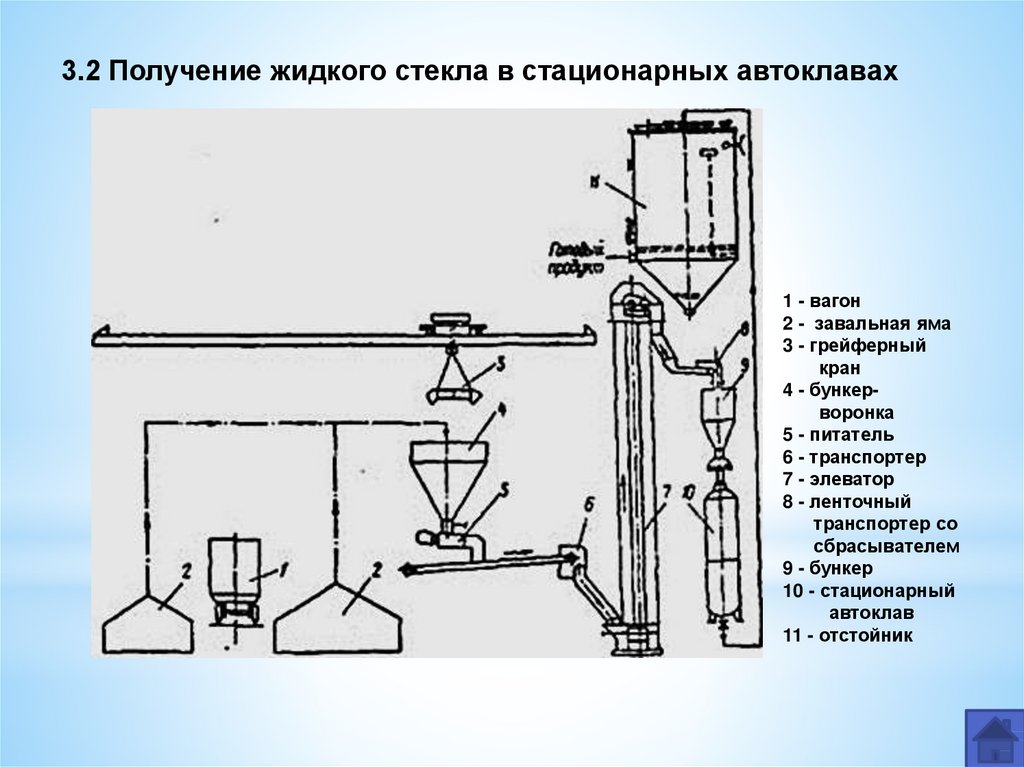

Поэтому нужно рассмотреть еще один процесс — получение жидкого стекла. Он состоит в обработке кремнеземсодержащего сырья щелочными растворами натрия или калия. При этом для нормальной скорости протекания реакции нужна температура кипения щелочи и высокое давление, которое можно обеспечить при помощи специального оборудования.

Производство разных видов стекла и зеркал

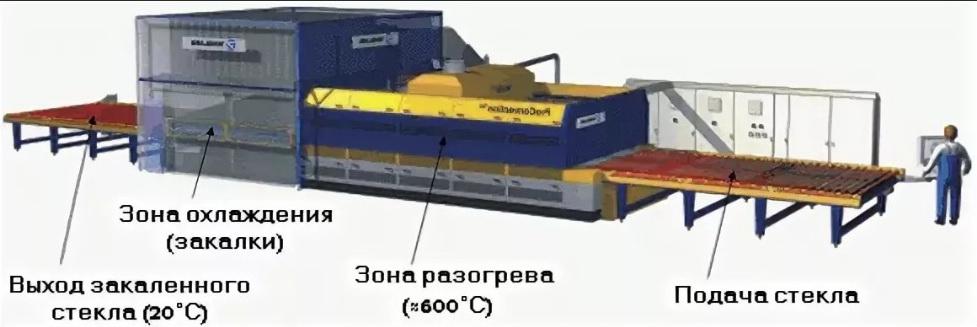

Изготовление каленого и закаленного стекла осуществляется при помощи последующей обработки стандартных материалов. Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Одной из самых трудных задач является изготовление гнутых стекол. Осуществляется данный процесс под воздействием высокой температуры, когда материал размягчается и отсутствует риск его поломки. Операция может продолжаться от двух до десяти часов, все зависит от нужного радиуса изгиба и толщины обрабатываемого стекла.

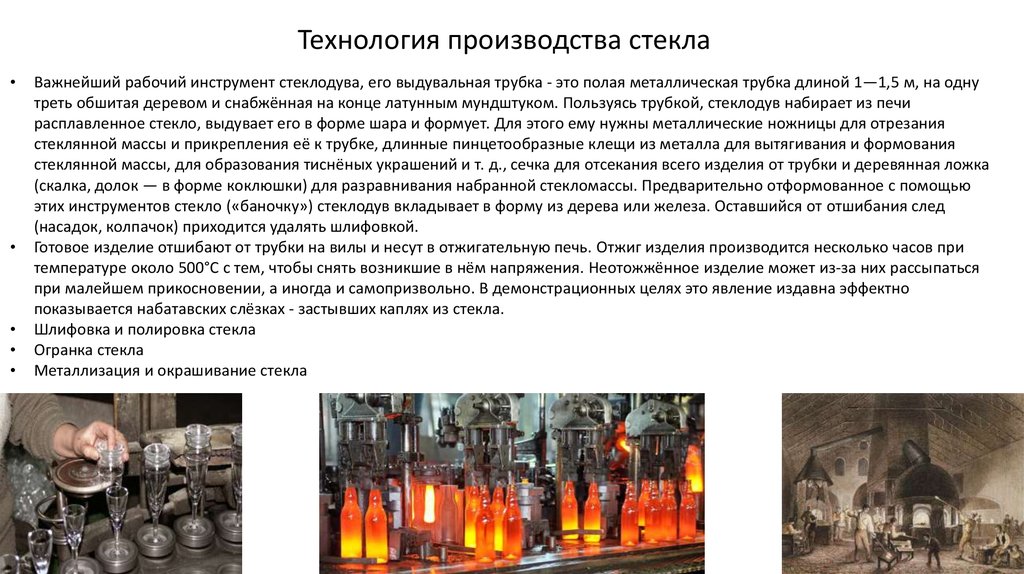

В легкой промышленности изготовление изделий из стекла является одним из наиболее востребованных производств. Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Многие мастерские осуществляют изготовление стекла на заказ, цена которого будет выше, чем у стандартных моделей, зато можно сразу получить деталь с нужными габаритами. Ознакомиться с прайсом на услуги можно на официальных сайтах.

Зеркало является отдельной категорией стекол, которые вместо свойства прозрачности имеют особенность отражать все, что попадает в их поле зрения. Добиваются такого эффекта благодаря специальной обработке. Часто люди задают вопрос, для чего стекло для изготовления зеркал шлифуется? Это делается с той целью, что на идеально гладкой поверхности изображение не будет искажаться, и человек увидит четкое отражение любого предмета.

Производство Стекла.

Как делают стекло в 2023 году

Как делают стекло в 2023 году

Стекло окружает нас в быту повсюду, и если раньше оно ассоциировалось в основном с окнами и посудой, то сегодня уверенно отвоевывает территорию у других отделочных материалов интерьере и на фасадах городских зданий.

Содержание

Особенности российского рынка

Лидерами стекольной промышленности Российской Федерации являются 11 заводов, крупнейшие среди которых: ОАО «Эй Джи Си БСЗ» (Нижегородская область), ОАО «Саратовстройстекло» (Саратовская область), ОАО «Салаватстекло» (Башкортостан), ООО «Эй Джи Си Флэт Гласс Клин», ООО «Пилкингтон Гласс» (Московская область). Перечисленные предприятия выпускают 90% отечественного листового стекла. 30% объема стекольной продукции на рынке поставляется из-за рубежа.

Стекольное производство потребляет 21% сырьевых ресурсов, порядка 8% топлива,13% электрической энергии от общего промышленного объема РФ.

Виды стекла

Среди востребованных модификаций:

- Кварцевое стекло.

Наиболее распространенный и простой в изготовлении вид материала на основе кварцевого песка. Изделия из него обладают термостойкостью, прозрачностью, но при этом достаточно хрупкие. Такое стекло применяют, например, для изготовления колб и прочей лабораторной посуды.

Наиболее распространенный и простой в изготовлении вид материала на основе кварцевого песка. Изделия из него обладают термостойкостью, прозрачностью, но при этом достаточно хрупкие. Такое стекло применяют, например, для изготовления колб и прочей лабораторной посуды. - Известковое. Недорогой в производстве материал, применяемый для изготовления стеклотары, листового стекла и электрических ламп.

- Свинцовое. В состав стекольной массы добавляются кремнезем и оксид свинца. Используется в производстве хрусталя и элементов радиодеталей.

- Цветное стекло. Может быть прокрашенным в массе, тянутым, прокатным, узорчатым, гладким и двухслойным. Используется в качестве облицовочного материала, для декоративного остекления, изготовления витражей.

- Энергосберегающее (К-, И-, Е-, I-стекло). Производится путем нанесения на поверхность стекла тонкого невидимого покрытия с высокой теплопроводностью. Благодаря этому в помещении удерживается порядка 70% тепла, поступающего от отопительных приборов.

- Армированное стекло. Применяется для остекления оконных конструкций и перегородок в производственных помещениях. В толще стекла имеется металлическая сетка, благодаря которой при пожаре либо механическом повреждении конструкция не разлетается на осколки, а отламывается по линии среза.

- Тонированное. Используется для защиты от солнечных лучей. Производится путем добавления в стекольную массу оксидов металлов заданного оттенка.

- Солнцезащитное стекло. Покрытие наносится путем напыления. Проникая в толщу стекла, оксиды металлов придают поверхности дополнительную прочность и стойкость к воздействию солнечного света.

- Закаленное стекло. Материал получают посредством термообработки. После постепенного нагрева и последующего охлаждения стекло приобретает механическую прочность, что позволяет применять его, например, в автомобильной промышленности.

- Многослойное (Триплекс).

Содержит несколько слоев, склеенных прозрачными полимерами. Имеет высокую устойчивость к образованию сквозных отверстий, хорошую звукоизоляцию, не разлетается на осколки при ударах. Применяется чаще всего в качестве лобового стекла в автомобилях и в производстве стеклопакетов.

Содержит несколько слоев, склеенных прозрачными полимерами. Имеет высокую устойчивость к образованию сквозных отверстий, хорошую звукоизоляцию, не разлетается на осколки при ударах. Применяется чаще всего в качестве лобового стекла в автомобилях и в производстве стеклопакетов. - Моллированное. Обычное стекло нагревают и придают заданную форму. В результате получают изделия сложной, например, изогнутой конфигурации.

- Бронированное. Многослойная конструкция из нескольких стекол М1 и полимерного фотоотверждаемого состава. Может быть пленочным и беспленочным. Надежно защищает от пуль в соответствии с классом пулестойкости – В1, В2, В3, В4, В5.

- Противопожарное стекло. В РФ производится мало. Содержит арматуру, которая удерживает треснувшие при пожаре стекла на месте, предотвращая, тем самым, распространение пламени.

Оборудование для производства стекла

Перечень

Выбор оборудования зависит от вида выпускаемого продукта. При этом производитель практически не играет роли. Отечественные агрегаты не уступают по качеству зарубежным аналогам. Все стандартные линии имеют одинаковый набор компонентов:

При этом производитель практически не играет роли. Отечественные агрегаты не уступают по качеству зарубежным аналогам. Все стандартные линии имеют одинаковый набор компонентов:

- Агрегаты для подготовки сырья. Сюда относятся станки для отделения примесей, в частности, магнитные сепараторы, которые извлекают из песка частички металлов, а также мощные дробилки для измельчения ингредиентов.

- Установки для смешивания шихты (шихтосмесители). Компоненты подбираются в зависимости от состава конечного продукта.

- Весовое оборудование. Высокоточные весы позволяют правильно дозировать компоненты.

- Стекловарильные установки.

- Конвейерное оборудование. Необходимо для транспортировки ингредиентов.

Также потребуются упаковочная линия и, возможно, установка для пескоструйной обработки.

Оборудование для производства различных видов стекла выглядит достаточно схоже. Одними из наиболее сложных считаются установки для изготовления автомобильных стекол, что связано с жесткой стандартизацией конечного продукта. Здесь присутствуют специфические охладительные линии, станки для склейки, а также приборы для обработки изделий полимерами, которые придают поверхности дополнительную прочность.

Одними из наиболее сложных считаются установки для изготовления автомобильных стекол, что связано с жесткой стандартизацией конечного продукта. Здесь присутствуют специфические охладительные линии, станки для склейки, а также приборы для обработки изделий полимерами, которые придают поверхности дополнительную прочность.

Печи для производства стекла

Для плавления стекла применяют специальные печи с различными технологическими режимами. Данное оборудование классифицируется по двум показателям.

Классификация по технологическим параметрам

На небольших предприятиях по производству оптического, светотехнического и медицинского стекла используют горшковые печи. Оборудование рассчитано на выпуск небольшого количества продукции (в печи устанавливается 1-16 горшков) с высокими характеристиками светопропускания и однородности.

Также в стекольной промышленности часто применяют ванные печи непрерывного либо периодического действия, имеющие вид массивных емкостей прямоугольной формы. Конструкция и размеры их могут быть разными. В состав линий входят установки с расплавленным оловом, где охлаждается стекломасса.

Конструкция и размеры их могут быть разными. В состав линий входят установки с расплавленным оловом, где охлаждается стекломасса.

Купногабаритные ванные печи комплектуются комплексами автоматического контроля работы горелок, что позволяет регулировать и равномерно распределять давление, температуру и газовый компонент на рабочей поверхности.

Классификация по принципу нагрева

По принципу нагрева различают плазменные и электрические печи. Первые работают от сжигания топлива и обладают низким КПД, поскольку тепловая энергия используется для нагрева шихты и котлов.

В качестве нагревательного элемента здесь выступает стекломасса, которая под действием высоких температур приобретает свойства электролита. Основное преимущество установок – отсутствие теплопотерь с исходящими газами.

Также существуют комбинированные газоэлектрические печи, где для плавки шихты используется газовый нагрев, а стекломасса нагревается посредством прямого сопротивления.

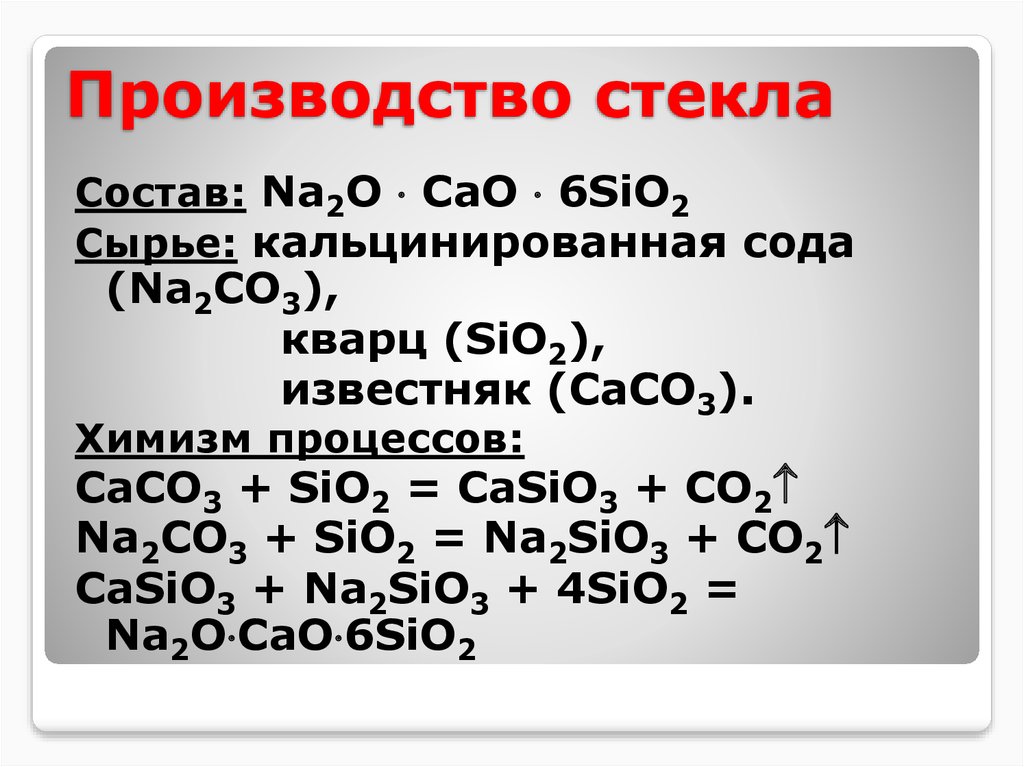

Из чего делают стекло?

В соответствии с классической технологией, основными сырьевыми компонентами в производстве стекла служат кварцевый песок, сульфат натрия, доломит и известняк. Для ускорения производственных процессов применятся так называемая шихта – специфические окислы, способствующие стеклообразованию. Они могут быть базовыми либо кислотными. Для придания стеклу заданных свойств используются вспомогательные «ингредиенты» — марганцевые, хромовые и кобальтовые красители, осветлители (селитра, трехокись мышьяка) и т. д.

Для ускорения производственных процессов применятся так называемая шихта – специфические окислы, способствующие стеклообразованию. Они могут быть базовыми либо кислотными. Для придания стеклу заданных свойств используются вспомогательные «ингредиенты» — марганцевые, хромовые и кобальтовые красители, осветлители (селитра, трехокись мышьяка) и т. д.

Базовыми компонентами стекольной смеси являются песок (70%), сода и известь (30%). После добавления прочих веществ согласно технологическому процессу, масса перемешивается, расплавляется, охлаждается и нарезается на листы заданного размера. Современные производственные линии рассчитаны на выпуск листового стекла толщиной 2-50 мм и размером 5х3 м².

Технология производства стекла + Видео как делают

Его производство – трудозатратный и кропотливый процесс, который требует профессионального владения технологиями и крупных капиталовложений. Классический способ изготовления стекла основан на плавке исходной массы, куда дополнительно вводятся обесцвечиватели, глушители, красители, усилители и т. д. Далее состав охлаждается и режется, исходя из заданных параметров. На данный момент в мире популярны 2 технологии производства стекла.

д. Далее состав охлаждается и режется, исходя из заданных параметров. На данный момент в мире популярны 2 технологии производства стекла.

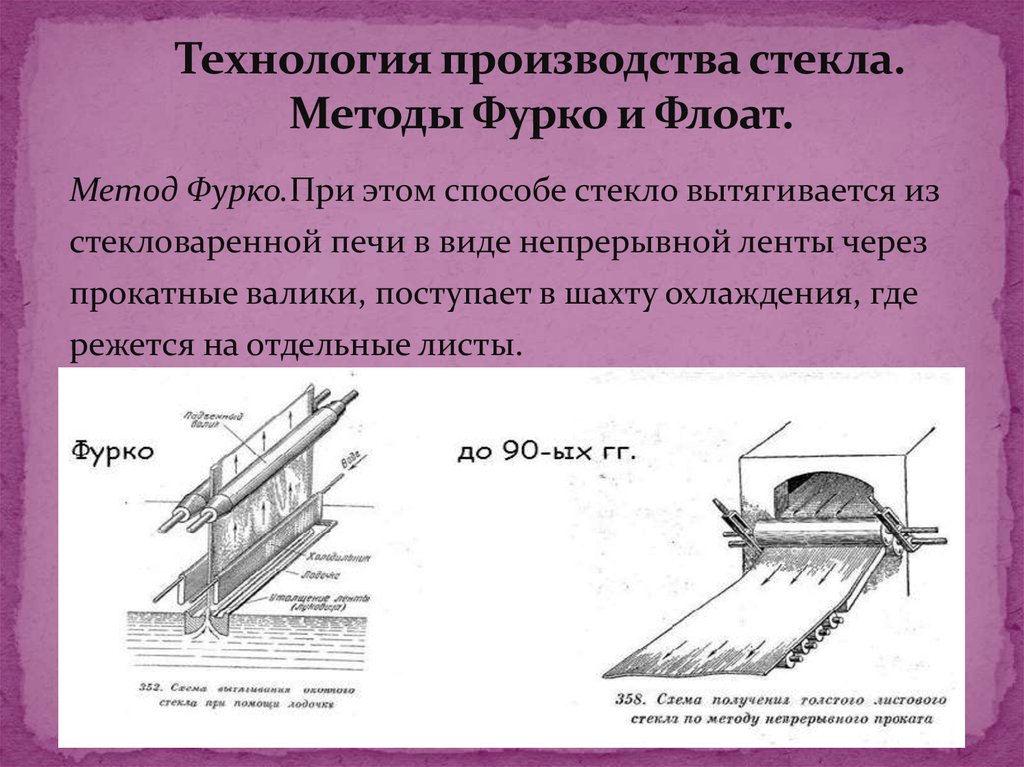

Метод Эмиля Фурко

Технология основана на вертикальной машинной вытяжке материала. Стекольная масса плавится в стекловарной печи и вытягивается посредством прокатных валов, а затем подается в шахту охлаждения и режется. Почти готовые листы подвергаются шлифовке и полировке. Толщину изделий регулируют при помощи изменения скорости вытягивания.

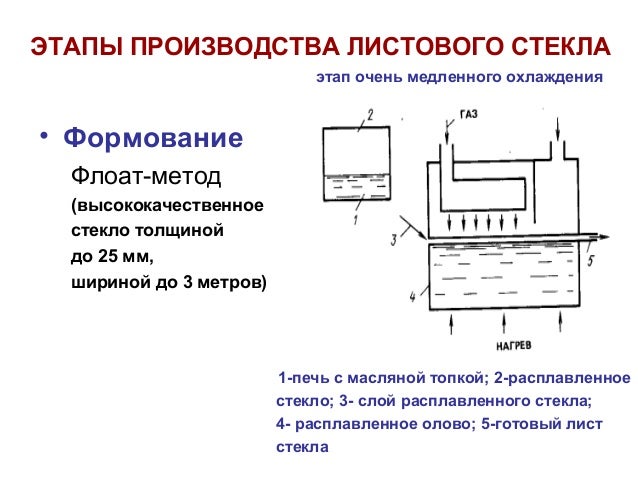

Флоат-метод [основной]

Технология предполагает, что расплавленная стекольная масса из печи помещается на горизонтальные поддоны и подается во флоат-ванну с расплавленным оловом и газовоздушной атмосферой. Перемещаясь по поверхности, будущее стекло приобретает плоскую форму и напитывается частицами олова. Затем листы охлаждаются и подвергаются отжигу. Преимущества метода: высокая производительность, отсутствие необходимости в последующей обработке (шлифовке, полировке). Кроме того, такое стекло обладает:

- правильной геометрией, одинаковой толщиной по всему листу;

- высоким качеством;

- прозрачностью;

- прекрасными оптическими свойствами.

Аналогичным способом изготавливают армированное стекло с фигурными ячейками.

Полное видео о всем процессе как делают, включая подготовку песка:

Дополнительная обработка

В данном случае речь идет о нанесении лакокрасочного материала на сторону стекла, не контактировавшую с расплавленным оловом. Технология находит применение в создании нестандартных дизайнерских решений.

Технология производства зеркал

Зеркальную поверхность получают путем декоративной обработки листового стекла. По краю заготовки выполняют фацеты шириной 4-30 мм и углом наклона к лицевой поверхности 5-30°.

Затем на тыльную сторону наносят отражающий слой серебра толщиной 0.15-0.3 мкм и покрывают пленкой на медной основе для электрохимической защиты серебряного слоя. Завершает процесс нанесение лакокрасочных материалов, предотвращающих механическое повреждение поверхности. В их качестве могут использоваться эпоксидные эмали, поливинилбутиральные и нитроэпоксидные составы.

Завершает процесс нанесение лакокрасочных материалов, предотвращающих механическое повреждение поверхности. В их качестве могут использоваться эпоксидные эмали, поливинилбутиральные и нитроэпоксидные составы.

Еще один способ изготовление зеркал – металлизация стекла путем вакуумного испарения и катодного распыления.

Отдельная статья: Как делают зеркала

Технология производства цветного стекла + Видео

По внешнему виду и соответственно технологии изготовления выделяют несколько типов листового стекла: тянутое, узорчатое, гладкое, окрашенное в массе, двухслойное, выполненное при помощи нанесения окисных пленок заданного цвета.

Базовый состав материала аналогичен используемому для изготовления оконного листового стекла. Для окрашивания применяются чаще всего молекулярные красители. Наибольшим спросом пользуются изделия красного, голубого, зеленого, фиолетового, синего, молочно-белого, желтого, оранжевого и черного цветов.

По типу окрашивания стекла могут быть прозрачными, глушеными либо мраморовидными. В последнем случае эффект достигается посредством неполного смешивания цветной стекольной массы с глушеным стеклом.

В последнем случае эффект достигается посредством неполного смешивания цветной стекольной массы с глушеным стеклом.

В качестве красителей выступают окислы металлов, сернистые соединения железа, свинца, кадмия и меди, а также сера и селен. Интенсивность цвета зависит как от выбранного красителя, так и от свойств самого стекла. Экспериментируя с несколькими пигментами, есть возможность получать десятки вариантов окрашивания.

Отличия технологии производства цветного стекла от изготовления обычного листового заключаются в специфике процессов варки и формования. Так, во время варки необходимо особенно тщательно относиться к соблюдению температурного и газового режимов, алгоритму подачи в печи шихты и возвратного боя. Целый ряд красящих компонентов при нагревании улетучивается, соответственно, даже небольшие отклонения от технологии могут стать причиной получения некондиции.

Из-за существенной разницы в теплоотдаче наружных и внутренних слоев при охлаждении первые затвердевают быстрее. Таким образом, чем тоньше лента, тем равномернее она охлаждается. Именно поэтому метод вертикального лодочного вытягивания не используется для производства утолщенного листового стекла.

Таким образом, чем тоньше лента, тем равномернее она охлаждается. Именно поэтому метод вертикального лодочного вытягивания не используется для производства утолщенного листового стекла.

Варка цветного стекла осуществляется в стекловаренные печи производительностью 2-15 тонн в сутки с бассейном небольшой глубины (300-700 мм). Режим варки устанавливается соответственно типу и составу стекла, а также свойствам используемых добавок. Некоторое время назад варку цветных стекол стали выполнять в печах прямого нагрева без рекуператоров и регенераторов.

Требования к производственным помещениям

На сегодняшний день наиболее рентабельным считается стекольное производство мощностью порядка 600 и более тонн продукции в сутки. Соответственно, расположение завода следует подбирать с учетом наличия поблизости месторождений кварцевого песка и компонентов стекловарной шихты, мест компактного проживания населения и дорожных, в том числе, железнодорожных развязок.

Соответственно, расположение завода следует подбирать с учетом наличия поблизости месторождений кварцевого песка и компонентов стекловарной шихты, мест компактного проживания населения и дорожных, в том числе, железнодорожных развязок.

Технологический цикл допускает ввод железнодорожных путей на территорию предприятия, соответственно, следует исключить наличие в сооружениях открытых сгораемых конструкций, покрытий и перекрытий, а ширина подъездных путей должна быть достаточной для подачи пожарных машин.

Сооружения, где ведется непосредственно производство стекла, принадлежат к категории Г в отношении пожарной безопасности, остальные здания – к категории Д.

Согласно действующим санитарным нормам, стекольное производство относится к III классу и должно быть отделено санитарно-защитной зоной шириной 300 м. Также на предприятии необходимо установить систему фильтрации сточных вод и воздушные фильтры.

Каждое здание на предприятии должно быть подключено к системам водоснабжения, водоотведения, электроснабжения, теплоснабжения, газоснабжения, проточной вентиляции.

Тип и этажность сооружений зависят от состава, вида, количества и габаритов производственного оборудования. Как правило, речь идет об одноэтажных многопролетных зданиях с сеткой колонн 30х12 и 36х12 м, высотой 14.4 и 16.5 м. Каркас зданий выполняют из сборных ж/б или стальных несущих конструкций.

Процесс производства стекла | Как изготавливается стекло

Стекло известно своей хрупкостью, а также твердостью, что делает его типичным твердым телом. В то же время его можно квалифицировать как жидкость из-за его несколько текучей природы. Но с научной точки зрения стекло — это то, что называется аморфным твердым телом — состоянием между двумя состояниями материи. По проводимости стекло не имеет ни теплового, ни электрического, так как не вступает в реакцию с общеизвестными химическими соединениями.

Из чего сделано стекло?

Основным сырьем для производства стекла является песок,

сода, известняк, осветлители, красящее и блестящее стекло. Стеклянный песок составляет около ¾ всего состава стекла.

Как производится стекло?

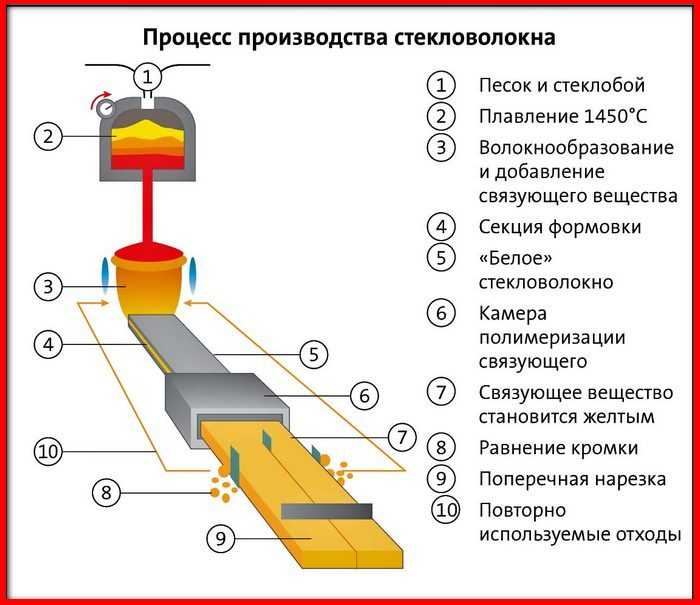

Флоат-линия почти подобна стеклянной реке, которая выходит из печи до ее охлаждения. Пробирается почти на 300 метров, после чего разрезается на большие листы; эти листы обычно имеют размер 3,21×2,25 метра. Таким образом, флоат-линия способна круглосуточно производить стекло.

Флоат-стекло

Флоат-стекло, широко известное как листовое стекло, производится путем плавания расплавленного стекла на слое расплавленного олова. Расплавленное стекло растекается по поверхности металла и производит высококачественный, постоянно ровный лист стекла, который затем разрезают на требуемые размеры. Этот метод дает стеклу однородную толщину и очень плоскую поверхность. Изготовленное таким образом стекло не имеет волн и искажений. Эта технология позволяет непрерывно производить стекло 24/7. Таким образом, это стеклянная река, которая выходит из печи перед охлаждением, продвигаясь по пути около 300 метров, а затем разрезается на очень большие листы, которые чаще всего имеют размеры 3,21×2,25 метра. Процесс производства флоат-стекла можно разделить на пять универсальных этапов:

Процесс производства флоат-стекла можно разделить на пять универсальных этапов:

1. Дозирование сырья:

Основные компоненты, включающие кварцевый песок,

оксид кальция, сода и магний взвешиваются и смешиваются в партии, к которым добавляется переработанное стекло (стеклобой). Использование «стеклобоя» снижает потребление энергии. Материалы тестируются и хранятся для последующего смешивания под компьютерным контролем.

Превосходная прозрачность Saint-Gobain Clear Glass является результатом чистоты сырья, точности состава и строгого соблюдения высоких стандартов качества в производственном процессе. У компании есть специальный завод по обогащению песка в Таде, где кварцевый песок (который будет использоваться в производстве) очищается, а из материала удаляется избыточное содержание железа.

2. Плавка сырья в печи:

Смешанное сырье проходит из смесительного бункера в пятикамерную печь, где оно расплавляется. Температура в печи достигает 1600°C.

Температура в печи достигает 1600°C.

3. Налив расплавленного стекла в ванну с оловом:

Затем расплавленное стекло «плавает» в ванне с расплавленным оловом при температуре около 1000°C. Он образует «ленту», которая обычно составляет от 5 до 6 мм. Путем надлежащей вытяжки стекла через сложный процесс с использованием машин с верхним валом толщина ленты составляет 1,9 мм.мм до 19 мм может быть достигнуто. Стекло, обладающее высокой вязкостью, и олово, обладающее высокой текучестью, не смешиваются, а контактная поверхность между этими двумя материалами является идеально плоской, поэтому конечный продукт называется «плоским» стеклом.

4. Охлаждение расплавленного стекла в лере отжига:

После выхода из ванны с расплавленным оловом стекло, теперь имеющее температуру 600°C, достаточно остыло, чтобы пройти в камеру отжига, называемую лером. Теперь стекло достаточно твердое, чтобы проходить через ролики, и подвергается отжигу, что изменяет внутренние напряжения, позволяя его резать и обрабатывать предсказуемым образом и обеспечивая плоскостность стекла. Поскольку обе поверхности огнеупорные, их не нужно шлифовать или полировать

Поскольку обе поверхности огнеупорные, их не нужно шлифовать или полировать

5.Проверка качества, автоматическая резка и хранение:

После охлаждения стекло подвергается строгой проверке качества. Затем он разрезается на листы размером до 6000 мм x 3660 мм, которые, в свою очередь, автоматически укладываются в штабели, хранятся и готовы к транспортировке.

Флоат-стекло используется для остекления зданий, где требуется полная прозрачность.

Он используется в качестве основного материала для безопасного стекла , отражающего стекла и самоочищающегося стекла, среди прочего.

Его можно использовать в точной механике, особенно там, где требуется экстремальная плоскостность поверхности. Например, для визуальных дисплеев.

Стекло Saint-Gobain известно самым низким содержанием железа (654 части на миллион), что делает его самым прозрачным стеклом в своей категории (чем ниже содержание железа, тем прозрачнее стекло). Обладая непревзойденной чистотой и исключительной прозрачностью, это стекло используется в качестве основы.

для производства других продуктов и имеет широкое применение. Это также база для «Стеклянного щита» Saint-Gobain, новой инициативы компании, направленной на обеспечение безопасности и социального дистанцирования в постпандемическом мире

.

08 марта 2023 г. | 5 минут чтения

Как ухаживать за стеклом и чистить его дома?

27 февраля 2023 г. | 5 минут чтения

Labri House от Nguyen Khai Architects & Associates

21 февраля 2023 г. | 5 минут чтения

Изучение Very Peri — новый трендовый синий оттенок с красно-фиолетовым оттенком

14 февраля 2023 г. | 3 минуты чтения

House GEODE

6 февраля 2023 г. | 5 минут чтения

Пример дома от Nishita Kamdar Studio

Техники изготовления стекла

Техники обработки стекла

Древнее стекло Малой Азии

Техники изготовления стекла и другие термины, связанные со стеклом

Практически все методы изготовления стекла были известны в древности и использовались сегодня. Инструменты существенно не изменились с момента открытия стеклодувного дела, хотя на техническом уровне печи, химия и методы массового производства были усовершенствованы. Большинство достижений в производстве стекла являются результатом промышленной революции; механическое прессование, травление кислотой и пескоструйная обработка — методы, которые развились только за последние двести лет.

Инструменты существенно не изменились с момента открытия стеклодувного дела, хотя на техническом уровне печи, химия и методы массового производства были усовершенствованы. Большинство достижений в производстве стекла являются результатом промышленной революции; механическое прессование, травление кислотой и пескоструйная обработка — методы, которые развились только за последние двести лет.

Формование стержня

Самый ранний метод изготовления стеклянных сосудов известен как стержнеформование. Небольшие контейнеры изготавливались путем протягивания расплавленного стекла по формованному глиняному стержню, сделанному на конце металлического стержня. По окончании стержень извлекали, сосуд отжигали (постепенно охлаждали) и выскабливали глиняный керн. Коллекция Эримтана содержит только один образец стержнеобразного сосуда. Он представляет собой один из последних типов, выполненных с использованием этой техники.

Литье

Этот процесс включал формование расплавленного стекла в закрытой форме или на открытой форме. Самое раннее использование литья встречается в производстве мозаичных стеклянных сосудов в эпоху поздней бронзы. Они были сделаны путем сплавления тонких кусочков цветного стекла, сделанного из тростника. В железном веке, когда стало популярным полупрозрачное монохромное или бесцветное стекло, для изготовления сосудов открытой формы использовался более простой способ, при котором горячее стекло провисало над опалубкой. С другой стороны, закрытые сосуды, вероятно, отливались по выплавляемой модели. Форма изготавливалась путем создания восковой или покрытой воском модели объекта, который должен быть изготовлен. Модель обкладывали глиной или гипсом, а затем обжигали, так что воск плавился, оставляя форму, в которую можно было залить расплавленное или, что более вероятно, порошкообразное стекло. После отливки сосудам давали остыть, а затем их обычно разрезали и шлифовали до окончательной формы.

Самое раннее использование литья встречается в производстве мозаичных стеклянных сосудов в эпоху поздней бронзы. Они были сделаны путем сплавления тонких кусочков цветного стекла, сделанного из тростника. В железном веке, когда стало популярным полупрозрачное монохромное или бесцветное стекло, для изготовления сосудов открытой формы использовался более простой способ, при котором горячее стекло провисало над опалубкой. С другой стороны, закрытые сосуды, вероятно, отливались по выплавляемой модели. Форма изготавливалась путем создания восковой или покрытой воском модели объекта, который должен быть изготовлен. Модель обкладывали глиной или гипсом, а затем обжигали, так что воск плавился, оставляя форму, в которую можно было залить расплавленное или, что более вероятно, порошкообразное стекло. После отливки сосудам давали остыть, а затем их обычно разрезали и шлифовали до окончательной формы.

Выдувание

Открытие выдувания стекла произошло незадолго до середины I века до н. э. в сиро-палестинском регионе Ближнего Востока. Однако только после того, как использование полой металлической трубки для выдувания стало общепринятой практикой (вероятно, в последней четверти первого века до нашей эры), изобретение было полностью оценено. Сочетание выдувной трубки и знаний об инфляции произвело революцию в стекольной промышленности, позволив мастерам изготавливать сосуды быстрее, с меньшими затратами и в большем разнообразии форм.

э. в сиро-палестинском регионе Ближнего Востока. Однако только после того, как использование полой металлической трубки для выдувания стало общепринятой практикой (вероятно, в последней четверти первого века до нашей эры), изобретение было полностью оценено. Сочетание выдувной трубки и знаний об инфляции произвело революцию в стекольной промышленности, позволив мастерам изготавливать сосуды быстрее, с меньшими затратами и в большем разнообразии форм.

Выдувание форм

Эта техника возникла на основе изобретения выдувания стекла, вероятно, в первой четверти первого века нашей эры. Это позволяло стекольщику воспроизводить узоры и формы по своему желанию, используя предварительно изготовленные глиняные, металлические или деревянные формы.

Формование по образцу

Это был метод, при котором сборка стекла частично формировалась в форме. Созданный таким образом узор затем расширяли и обычно закручивали по спирали во время повторного надувания сосуда.

Tralling

Применение стеклянных нитей, часто контрастного цвета, придало дополнительный интерес к стеклянным сосудам, изготовленным методом свободного выдувания.

Резка

Резка как вид украшения представляла собой отдельную операцию, выполнявшуюся в холодном состоянии сосуда. Римляне четко различали стеклодува и стеклореза: первого называли витреарием, а второго — диатретарием. В то время как стеклодув в основном занимался манипулированием горячим стеклом, стеклорез использовал навыки, которые были более тесно связаны с навыками резчика драгоценных камней.

Огневая полировка

Повторное введение сосуда в печь для смягчения и, таким образом, сглаживания любых неровностей на поверхности стекла.

Мраморное покрытие

Прокатывание размягченного стекла по плоской поверхности, обычно для того, чтобы сгладить дополнительный декоративный след на борту судна.

Понтил

Металлический стержень, который позволял стекловару удерживать предмет и манипулировать им во время работы с ним. После выдувания понтиль прикрепляли ко дну сосуда, добавляя обод, ручку (и) и другие декоративные элементы. Мостик часто оставлял шрам или след в том месте, где он был прикреплен к сосуду. Однако не все сосуды имеют отметку на мосту. Это может быть связано с тем, что стеклодув позаботился об удалении рубца путем шлифовки и полировки готового изделия. В качестве альтернативы сосуд мог удерживаться зажимом или парой клещей, а не на конце моста. На горлышке многих маленьких флаконов для духов видны следы таких приспособлений, что указывает на то, что для массовых дешевых предметов это был предпочтительный способ удержания сосуда.

После выдувания понтиль прикрепляли ко дну сосуда, добавляя обод, ручку (и) и другие декоративные элементы. Мостик часто оставлял шрам или след в том месте, где он был прикреплен к сосуду. Однако не все сосуды имеют отметку на мосту. Это может быть связано с тем, что стеклодув позаботился об удалении рубца путем шлифовки и полировки готового изделия. В качестве альтернативы сосуд мог удерживаться зажимом или парой клещей, а не на конце моста. На горлышке многих маленьких флаконов для духов видны следы таких приспособлений, что указывает на то, что для массовых дешевых предметов это был предпочтительный способ удержания сосуда.

Удар

Углубление на дне сосуда, обычно вызванное давлением, возникающим при наложении моста.

Выветривание

Переливчатость, видимая сейчас на многих древних стеклах, не является изначальной или преднамеренной, а является результатом выветривания. Со временем состав стекла может ухудшиться, образуя химический осадок, который часто отслаивается, оставляя ямчатую и радужную поверхность.

Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов. При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку. Наиболее распространенный и простой в изготовлении вид материала на основе кварцевого песка. Изделия из него обладают термостойкостью, прозрачностью, но при этом достаточно хрупкие. Такое стекло применяют, например, для изготовления колб и прочей лабораторной посуды.

Наиболее распространенный и простой в изготовлении вид материала на основе кварцевого песка. Изделия из него обладают термостойкостью, прозрачностью, но при этом достаточно хрупкие. Такое стекло применяют, например, для изготовления колб и прочей лабораторной посуды.

Содержит несколько слоев, склеенных прозрачными полимерами. Имеет высокую устойчивость к образованию сквозных отверстий, хорошую звукоизоляцию, не разлетается на осколки при ударах. Применяется чаще всего в качестве лобового стекла в автомобилях и в производстве стеклопакетов.

Содержит несколько слоев, склеенных прозрачными полимерами. Имеет высокую устойчивость к образованию сквозных отверстий, хорошую звукоизоляцию, не разлетается на осколки при ударах. Применяется чаще всего в качестве лобового стекла в автомобилях и в производстве стеклопакетов.