Температура размягчения стекла: Температура плавления оконного стекла — OknaForLife.ru

Мир современных материалов — Оптическое кварцевое стекло

Специфические свойства оптического кварцевого стекла выделяют его среди созданных к настоящему моменту для различных применений множеству разнообразных видов стекол. Интересующиеся читатели могут ознакомиться со свойствами стекол, применяемых при изготовлении элементов оптики, в книге [1], или со стеклами, изготавливаемыми для современных мобильных устройств, на веб-сайтах [10], [11]. Но особое место среди оптических стекол благодаря ряду уникальных характеристик занимает оптическое кварцевое стекло (в англоязычной литературе «fused silica»).

Оптическое кварцевое стекло по своему химическому составу (SiO2, в ряде марок стекла с легирующими добавками) отчасти соответствует наиболее распространенным техническим стеклам (содержат около 70% SiO2 в исходных компонентах). Однако при изготовлении оптического кварцевого стекла используются чистые реактивы (например, природный кристаллический кварц или очищенные химическим путем хлорид кремния и кислород), кроме того, в процессе изготовления не используется сода, доломит и известняк.

Как и все стекла, оптическое кварцевое стекло имеет аморфную структуру, т.е. представляет собой систему атомов, не имеющую дальнего порядка. Как и у других аморфных сред, точка плавления у оптического кварцевого стекла отсутствует, с ростом температуры происходит лишь уменьшение вязкости стекла. Температура размягчения кварцевого стекла, однако, достаточно велика (приблизительно 1665 °С), а промышленное изготовление изделий из кварцевого стекла происходит при еще более высоких температурах (около 2000 °С). Столь высокая термическая стойкость обуславливает, в частности, ряд высокотемпературных применений кварцевого стекла.

Согласно классификации, приведенной в работе [4], по методике изготовления кварцевое стекло подразделяется на четыре типа:

Тип I — производится из природного кварца методом электрической плавки и практически не содержит OH-групп, но содержит относительно высокую концентрацию металлических примесей (до 100 ppm).

Тип II — производится из измельченного кристаллического кварца в водородно-кислородном пламени (процесс Вернейля). Содержит меньше металлических примесей, чем стекло типа I, но существенно больше гидроксильных групп.

Содержит меньше металлических примесей, чем стекло типа I, но существенно больше гидроксильных групп.

Тип III — производится гидролизацией хлорида кремния SiCl4 в водородно-кислородной горелке, практически не содержит металлических примесей, но концентрация гидроксильных групп в стекле достигает 1000 ppm, также стекло содержит примеси хлора.

Тип IV — также производится из хлорида кремния, но в пламени плазменной горелки, не содержащем водяного пара, что позволяет достичь минимального уровня примесей OH-групп и металлов и меньшей концентрации примесей хлора, чем у стекла типа III.

Оптические параметры

В силу того, что основное применение кварцевого стекла связано с оптикой, наиболее интересны с практической точки зрения его оптические характеристики: диапазон прозрачности и расположение линий поглощения, показатель преломления на различных длинах волн, дисперсия, изменение показателя преломления с температурой или при приложении деформации.

Для излучения зеленой линии гелия (587. 6 нм) показатель преломления кварцевого стекла приблизительно равен 1.4585. При проектировании оптических систем, следует, однако, иметь в виду, что показатель преломления стекла зависит от длины волны. На рис. 1 приведена спектральная зависимость показателя преломления в наиболее изученном и используемом спектральном диапазоне 0.2-3 мкм (взято из работы [4]), на рис. 2 приведена та же зависимость для более широкого спектрального диапазона (взято из обзорной статьи [5]).

6 нм) показатель преломления кварцевого стекла приблизительно равен 1.4585. При проектировании оптических систем, следует, однако, иметь в виду, что показатель преломления стекла зависит от длины волны. На рис. 1 приведена спектральная зависимость показателя преломления в наиболее изученном и используемом спектральном диапазоне 0.2-3 мкм (взято из работы [4]), на рис. 2 приведена та же зависимость для более широкого спектрального диапазона (взято из обзорной статьи [5]).

Рис. 1. Зависимость показателя преломления кварцевого стекла от длины волны в наиболее изученном спектральном диапазоне (из [4]).

Рис. 2. Зависимость показателя преломления кварцевого стекла от длины волны для более широкого спектрального диапазона (из [5]).

Для диапазона 0.2 — 3 мкм как для чистого или легированного кварцевого стекла, так и для ряда других стекол, спектральная зависимость показателя преломления с хорошей точностью описывается формулой Сельмейера

Данная формула содержит шесть коэффициентов (l1, l2, l3, B1, B2, B3), характеризующих стекло. Табл. 1 содержит значения коэффициентов для кварцевого стекла без легирующих примесей, взятые из различных источников (небольшая разница в коэффициентах может объясняться разными спектральными диапазонами, в которых аппроксимировался показатель преломления, а также разной температурой в ходе эксперимента и т.д.).

Табл. 1 содержит значения коэффициентов для кварцевого стекла без легирующих примесей, взятые из различных источников (небольшая разница в коэффициентах может объясняться разными спектральными диапазонами, в которых аппроксимировался показатель преломления, а также разной температурой в ходе эксперимента и т.д.).

Таблица 1. Значения коэффициентов Сельмейера, взятые из различных источников.

|

Коэффициент

|

Значение [6]

|

Значение [3]

|

Значение [7]

|

|

B1

|

0.69681

|

0.6968

|

0.

|

|

B2

|

0.40817

|

0.4082

|

0.4079426

|

|

B3

|

0.89493

|

0.8908

|

0.8974794

|

|

l1, мкм

|

0.06853

|

0.06907

|

0.0684043

|

|

l2, мкм

|

0.

|

0.1157

|

0.1162414

|

|

l3, мкм

|

9.9140

|

9.901

|

9.896161

|

Для практических приложений также важно знание линий поглощения и окон прозрачности стекла. Стоит отметить, что окна прозрачности у кварцевого стекла разных типов отличаются. На Рис. 3 приведены зависимости коэффициента пропускания образцов толщиной 10 мм из кварцевого стекла от длины волны, взятые из работы [4].

Рис. 3. Пропускание образцов из кварцевого стекла, изготовленных по различной методике.

В некоторых областях техники (например, волоконной оптике) требуется столь высокая прозрачность стекла, что характеризации стекла по типу изготовления оказывается недостаточно, и важно знать концентрацию в стекле примесей отдельных типов. В наиболее чистых образцах стекла уровень примесей снижен практически до нуля.

Показатель преломления стекла также изменяется при изменении температуры или при деформации детали из стекла. Вблизи комнатной температуры термооптический коэффициент изменения показателя преломления равен но с ростом температуры он повышается. Усредненный от 0 до 700 °С коэффициент, по данным [7], равен 12.8 ´10-6 K-1.

Изменение показателя преломления при продольном сжатии или растяжении стекла задается коэффициентами Поккельса. При этом для луча, движущегося параллельно направлению деформации, и перпендикулярно ему, изменение показателя преломления будет различным. Численно «продольный» коэффициент p11=0.113, а «поперечный» p12=0. 252. При вычислении изменения показателя преломления сдавливаемого или растягиваемого образца также требуется учесть величину перпендикулярной деформации (коэффициент Пуассона).

252. При вычислении изменения показателя преломления сдавливаемого или растягиваемого образца также требуется учесть величину перпендикулярной деформации (коэффициент Пуассона).

Термические параметры

Как и всякая аморфная среда, стекло характеризуется не одной, а несколькими значениями температуры, разделяющими условно-жидкое и условно-твердое состояние. Ниже приведены основные температуры, характеризующие кварцевое стекло, а также ряд термических характеристик стекла. Особенно стоит отметить, что плавленое кварцевое стекло имеет уникально низкий коэффициент термического расширения, что позволяет использовать его в приложениях, где требуются существенные перепады температуры.

Точка размягчения (при достижении данной температуры вязкость стекла снижается до 106 Па×с, т.е. стекло становится «текучим»): ≈1665 °С

Точка отжига напряжений (при достижении данной температуры «стирается» предшествующая термическая история стекла, а также созданные в нем механические напряжения): 1140 °С

Температура стеклования, температура перехода (при достижении данной температуры вязкость стекла снижается до 1012 Па×с. При охлаждении стекла скорость дальнейшего охлаждения практически не влияет на характеристики стекла): 1070 °С

При охлаждении стекла скорость дальнейшего охлаждения практически не влияет на характеристики стекла): 1070 °С

Коэффициент линейного температурного расширения: 5.5×10−7/°C (усреднен в диапазоне от 20 °Cдо 320 °C)

Теплопроводность: 0.8 — 1.3 Вт/(м×К) (вблизи комнатной температуры)

Удельная теплоемкость: 45.3 Дж/(моль×К) (вблизи комнатной температуры)

Кроме указанных температур, изделие из кварцевого стекла может быть охарактеризовано фиктивной температурой, которая зависит от скорости остывания изделия. Степень «беспорядка» в сетке стекла (отклонение углов и расстояний между атомами от оптимальных значений, наблюдаемых в кристаллах), задающая фиктивную температуру, оказывается тем выше, чем быстрее стекло охлаждалось. При медленном остывании стекла фиктивная температура приблизительно равна 1000 °С, при быстром охлаждении стекла можно достичь фиктивной температуры 1800 °С. Образцы стекла с одинаковым составом, но разной фиктивной температурой могут существенно различаться по некоторым характеристикам (например, радиационной стойкости).

Механические параметры

Кварцевое стекло имеет существенно меньшую плотность, чем кристаллический кварц, однако прочностные характеристики данного материала достаточно высоки. Основные механические характеристики кварцевого стекла представлены ниже.

Плотность: 2.200 — 2.206 г/см3 (комнатная температура)

Модуль упругости 71.7 ГПа

Модуль сдвига 31 ГПа

Модуль объемного сжатия ~37 ГПа

Коэффициент Пуассона 0.161 — 0.175

Прочность на разрыв 48.3 МПа, зависит от типа стекла

Прочность на сжатие >1.1 ГПа

Твердость (по Моосу) 5.3-6.5

Электрические параметры

По своим электрическим характеристикам кварцевое стекло является диэлектриком с высоким сопротивлением и электрической прочностью. Ниже представлены его основные электрические характеристики.

Электрическое сопротивление >1012 Ом×мм2/м

Диэлектрическая проницаемость 3. 75 (20 °С, частота 1 МГц)

75 (20 °С, частота 1 МГц)

Электрическая прочность 250-400 кВ/см (20 °С)

Литература:

Книги:

[1] H. Bach, N. Neuroth “The properties of optical glass” изд-во Springler, 2еизд. (1998 г.)

[2] В.К. Леко, О.В. Мазурин «Свойства кварцевого стекла», Л., 1985

[3] A. Mendez, T. F. Morse, “Specialty Optical Fibers Handbook”, изд-во Academic Press (2011)

Научные статьи:

[4] R. Bruckner “Properties and structure of vitreous silica I”, Journal of non-crystalline solids 5, 123-175 (1970)

[5] R. Kitamura, L. Pilon, M. Jonazs, “Optical constants of silica glass from extreme ultraviolet to far infrared near room temperature”, Applied optics 46(33), 8118 — 8133 (2007)

[6] J. W. Fleming, D. L. Wood, «Refractive index dispersion and related properties in fluorine doped silica», Applied Optics 22(19), 3102-3104 (1983)

Веб-сайты:

[7] http://www.en.wikipedia.org

[8] http://traditio-ru.org

[9] http://desglass. ru

ru

[10] http://www.corning.com

[11] http://www.corninggorillaglass.com/Gorilla-Glass

Вас также может заинтересовать:

Волоконно-оптические методы измерений

Внедрение волоконных световодов в современные материалы

CD и DVD

Принципы работы лазера

Нити и волокна

Температура — размягчение — стекло

Cтраница 1

Температура размягчения стекла сильно снижается при добавлении к SiO2 окислов натрия и калия.

[1]

| Химический состав лабораторных стекол, выпускаемых i России.

[2] |

Температура размягчения стекла пирекс до динамической вязкости в 10 пуаз ( 1010 Па-с) составляет 580 — 590 С. Тем не менее стекло пригодно для работ при температурах до 800 С, но без избыточного давления. При использовании вакуума температуру изделий из стекла пирекс не следует поднимать выше 650 С. Фтороводородная и нагретая фосфорная кислоты, так же как и водные растворы ( даже 5 % — ные) КОН и NaOH, а тем более их расплавы, разрушают стекло пирекс.

При использовании вакуума температуру изделий из стекла пирекс не следует поднимать выше 650 С. Фтороводородная и нагретая фосфорная кислоты, так же как и водные растворы ( даже 5 % — ные) КОН и NaOH, а тем более их расплавы, разрушают стекло пирекс.

[3]

Температура размягчения стекла колеблется в пределах 720 — 740; несколько образцов спекали при температуре 700, однако после обработки щелочью они обладали недостаточной прочностью.

[4]

| Химический состав лабораторных стекол, выпускаемых фирмами России.

[5] |

Температура размягчения стекла пирекс до динамической вязкости в 1011 пуаз ( 1010 Па-с) составляет 580 — 590 С. Тем не менее стекло пригодно для работ при температурах до 800 С, но без избыточного давления. При использовании вакуума температуру изделий из стекла пирекс не следует поднимать выше 650 С. Фтороводородная и нагретая фосфорная кислоты, так же как и водные растворы ( даже 5 % — ные) КОН и NaOH, а тем более их расплавы, разрушают стекло пирекс.

[6]

Температура размягчения стекла марок, указанных в табл. 1, до вязкости 10й пуаз ( 1010 Па-с) составляет 540 — 640 С.

[7]

Температура размягчения стекла марок, указанных в табл. 1, до вязкости 1011 пуаз ( 1010 Па-с) составляет 540 — 640 С.

[8]

Температура размягчения стекол системы As-Si — Те определена для составов AsS sTe и AsSiKTe.

[9]

| Изменение температуры.| Изменение температур размягчения стекол системы Bi-Ge-Se в зависимости от содержания висмута.

[10] |

Изменение температуры размягчения стекол системы висмут-германий-селен в зависимости от состава аналогично изменению микротвердости. Для большинства стеклообразных сплавов наблюдается линейная зависимость между величинами микротвердости и температуры размягчения. В этих сплавах, по-видимому, реализуется трехмерная структура и характер изменения Тд и микротвердости определяется одними и теми же ковалентными связями.

[11]

При температуре размягчения стекол начинается их деформация под действием собственного веса или посторонней нагрузки. Определение температуры размягчения стекол в производстве стеклоизделий имеет большое значение, так как она является пределом, до которого можно нагревать изделие в отжигательной печи, не опасаясь его деформации. Значение этой температуры, так же как и значение температуры плавления, для различных стекол различно.

[12]

В-четвертых, температура размягчения стекла и ( или) температура расстекловывапия ( кристаллизации) обычно представляют собой максимальные температуры его эксплуатации, при которых стекло сохраняет свои основные свойства. Вязкое г ь является важнейшим параметром, определяющим температуру, при которой происходят эти процессы.

[13]

Сера при температуре размягчения стекла, а также бром и иод на карбид бора не действуют.

[14]

После нагревания до температуры размягчения стекла витки платиновой проволоки оказываются вплавленными в стекло.

[15]

Страницы:

1

2

3

4

Что такое температура стеклования?

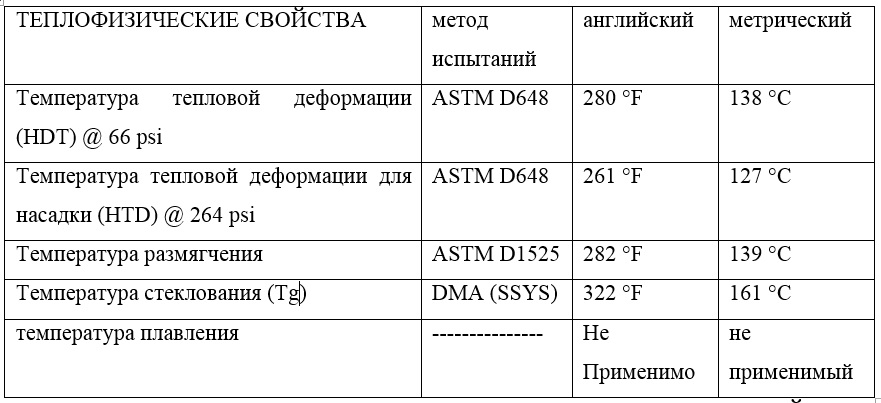

Что означает температура стеклования (Tg)?

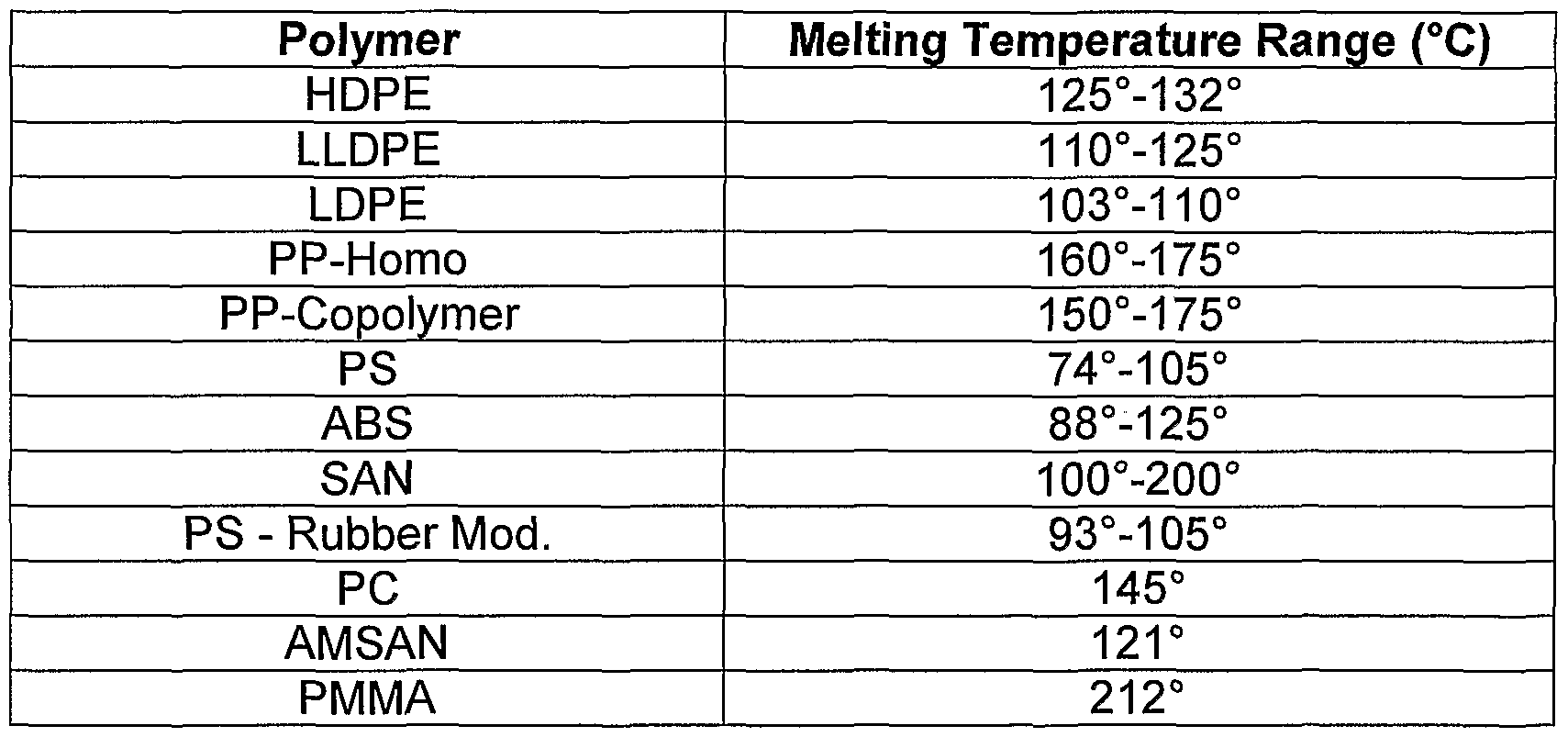

Температура стеклования ( Tg ) – это температура, при которой полимер превращается из пластичного материала в твердый, хрупкий материал. Это температура, при которой углеродные цепи начинают двигаться. На этом этапе аморфная область испытывает переход от жесткого состояния к гибкому состоянию с изменением температуры на границе твердого состояния на более вязкоупругое (резинообразное). При этой температуре свободный объем, или зазор между молекулярными цепями, увеличивается в 2,5 раза.

Вязкоупругие свойства полукристаллического полимера обеспечивают гибкость, как в случае с упаковочными материалами.

Температура стеклования — это свойство аморфной части полукристаллического материала. В точке, где температура окружающей среды ниже T g , молекулы аморфных материалов остаются замороженными на месте и ведут себя как твердое стекло. Пластмассы имеют более низкую T g , хотя пластмассы с жесткой молекулярной структурой демонстрируют более высокую Т г .

Пластмассы имеют более низкую T g , хотя пластмассы с жесткой молекулярной структурой демонстрируют более высокую Т г .

Каждый полимер с аморфной структурой имеет свою собственную уникальную температуру стеклования, которая является полезным фактором при определении того, подходит ли данный материал для гибких или жестких применений.

Рис. 1. График температуры стеклования, отображающий температуру и жесткость материала.

Corrosionpedia объясняет температуру стеклования (Tg)

Температура, при которой аморфный полимерный материал превращается в вязкую жидкость или резиноподобную форму при нагревании, называется температурой стеклования ( Тг ). Его также можно определить как температуру, при которой аморфный полимер приобретает характерные свойства стеклообразного состояния, такие как хрупкость, жесткость и жесткость при охлаждении. Эту температуру можно использовать для идентификации полимеров.

Также при ТГ изменяется подвижность основной магистральной цепи. При более низких температурах молекулярное движение все еще существует, но основная цепь остывает на месте. Tg для данного пластика можно изменить путем введения пластификатора, как в случае с ПВХ.

Величина Tg сильно зависит от подвижности полимерной цепи и для большинства синтетических полимеров лежит между 170°К и 500°К (от -103°С до 227°С).

Чистые кристаллические полимеры не имеют температуры стеклования, поскольку температура стеклования применима только к аморфным полимерам. Чистые аморфные полимеры не имеют температуры плавления; они имеют только температуру стеклования. Однако многие полимеры состоят как из аморфных, так и из кристаллических структур. Это означает, что многие полимеры имеют как температуру стеклования, так и температуру плавления. Температура стеклования ниже температуры плавления.

Практическое применение температуры стеклования (T

g )

Различные температуры стеклования различных полимеров делают одни полимеры более подходящими для одних применений, чем другие. Например, резиновая шина для автомобиля мягкая и пластичная, потому что при нормальных рабочих температурах она намного выше температуры стеклования. Если бы его температура стеклования была выше его рабочей температуры, он не обладал бы гибкостью, необходимой для сцепления с дорожным покрытием.

Например, резиновая шина для автомобиля мягкая и пластичная, потому что при нормальных рабочих температурах она намного выше температуры стеклования. Если бы его температура стеклования была выше его рабочей температуры, он не обладал бы гибкостью, необходимой для сцепления с дорожным покрытием.

Другие полимеры предназначены для работы при температуре ниже их температуры стеклования. Примером этого является жесткая пластиковая ручка на инструменте. Если бы пластиковая рукоятка имела температуру стеклования ниже рабочей температуры, она была бы слишком гибкой, чтобы ее можно было взять и эффективно использовать инструмент.

Факторы, влияющие на температуру стеклования

Внешние факторы, такие как влажность или уровень влажности, также могут влиять на T g . Поскольку влага имеет тенденцию медленно диффундировать через материал, она может действовать как пластификатор и вызывать достижение равновесного содержания влаги в материале в зависимости от относительной влажности при воздействии. Это приводит к снижению Т г . Материалы, используемые в офисных помещениях, в течение срока службы впитывают лишь умеренное количество влаги по сравнению с материалами, хранящимися на открытом воздухе во влажной среде. Из-за этого может быть уместна более низкая температура сушки (значительно ниже температуры отверждения) или контроль воздействия влаги.

Это приводит к снижению Т г . Материалы, используемые в офисных помещениях, в течение срока службы впитывают лишь умеренное количество влаги по сравнению с материалами, хранящимися на открытом воздухе во влажной среде. Из-за этого может быть уместна более низкая температура сушки (значительно ниже температуры отверждения) или контроль воздействия влаги.

Как проводится измерение температуры стеклования

Классический способ измерения температуры стеклования заключается в проведении серии механических испытаний в ожидаемом диапазоне температур. Несмотря на то, что существует несколько вариантов типа испытаний, стандартными являются испытания на прочность на изгиб или прочность на сдвиг. Результаты представлены в виде графика зависимости модуля изгиба или модуля сдвига от температуры. Т г указывается при значительном снижении прочности материала.

Наиболее стандартными термическими методами определения температуры перехода являются дифференциальная сканирующая калориметрия (ДСК), динамический механический анализ (ДМА) и термомеханический анализ (ТМА).

Практическое применение температуры стеклования

Эпоксидные покрытия широко используются для защиты трубопроводов в нефтяной и газовой промышленности. Важным соображением является выбор наилучшего состава эпоксидной смолы, который обеспечивает эффективность и устойчивую защиту от коррозии, особенно в условиях более высоких температур. Характеристики покрытия зависят от значений Tg пластифицированного материала.

Что такое температура стеклования полимера и почему это важно?

изображение: Пластический переход от твердого к аморфному

Одним из наиболее распространенных терминов, которые вы слышите при обсуждении полимеров, используемых в качестве клеев и покрытий, является « температура стеклования » (часто сокращается как T g ). Это свойство на самом деле является одним из наиболее важных, которые следует учитывать при выборе правильного материала для вашего приложения. Поскольку многие из нас так и не продвинулись дальше школьной физики и химии, этот термин может немного сбивать с толку и заслуживает объяснения.

Поскольку многие из нас так и не продвинулись дальше школьной физики и химии, этот термин может немного сбивать с толку и заслуживает объяснения.

Непрофессиональное определение температуры стеклования полимера – это температура, при которой аморфный полимер переходит из твердого или стеклообразного состояния в более мягкое, часто эластичное или вязкое состояние.

Хорошо, хорошее определение, но что оно означает?

Свойство температуры стеклования необходимо при работе с пластиками и полимерами, поскольку эти материалы не ведут себя как традиционные твердые и жидкие вещества.

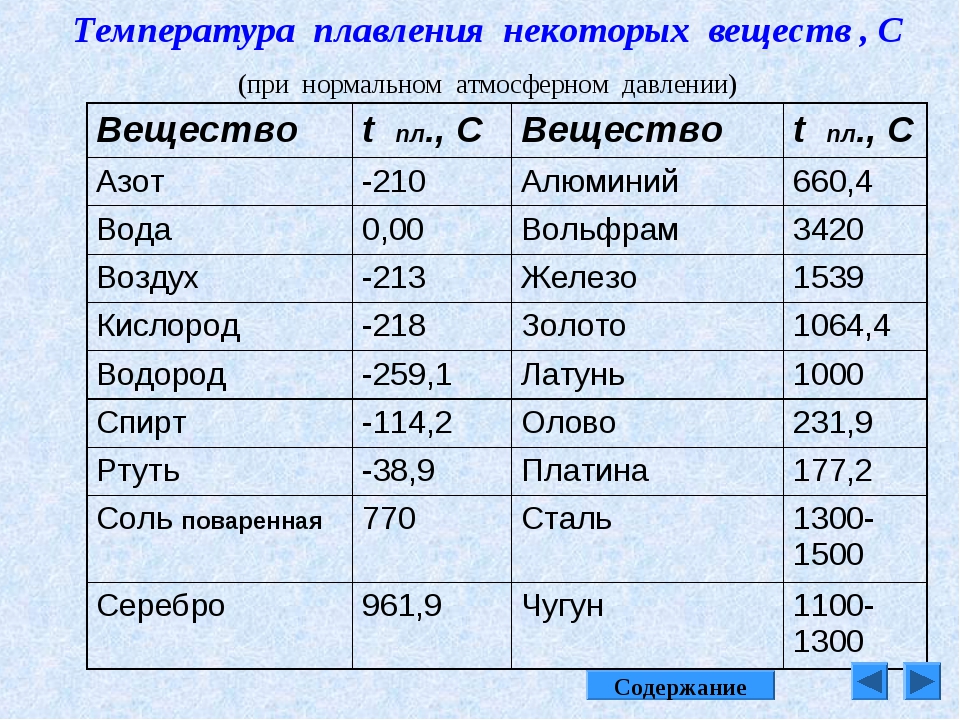

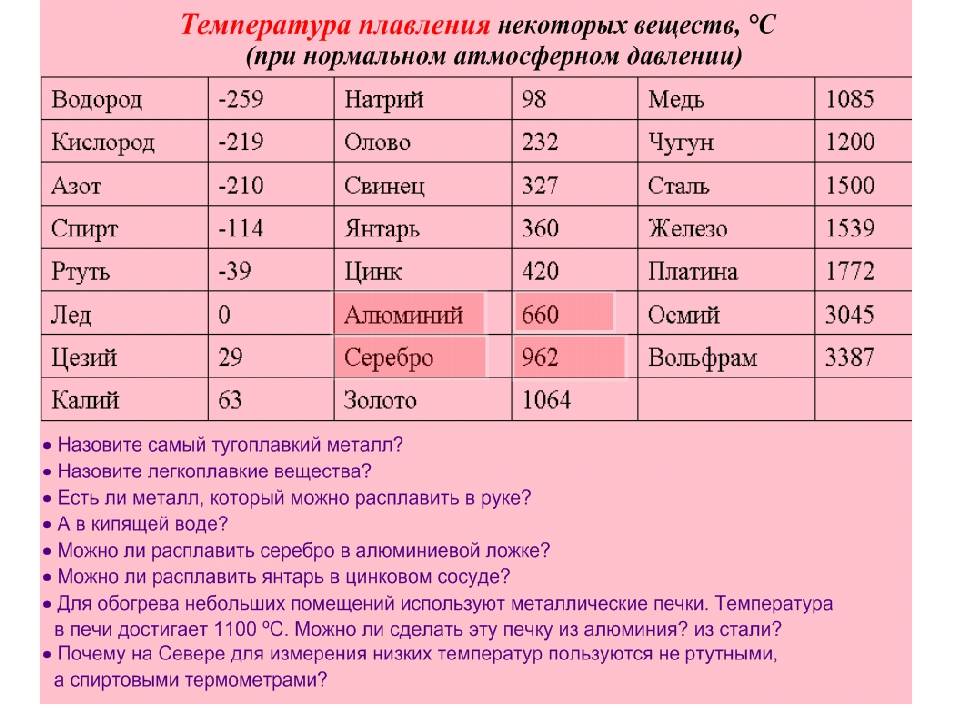

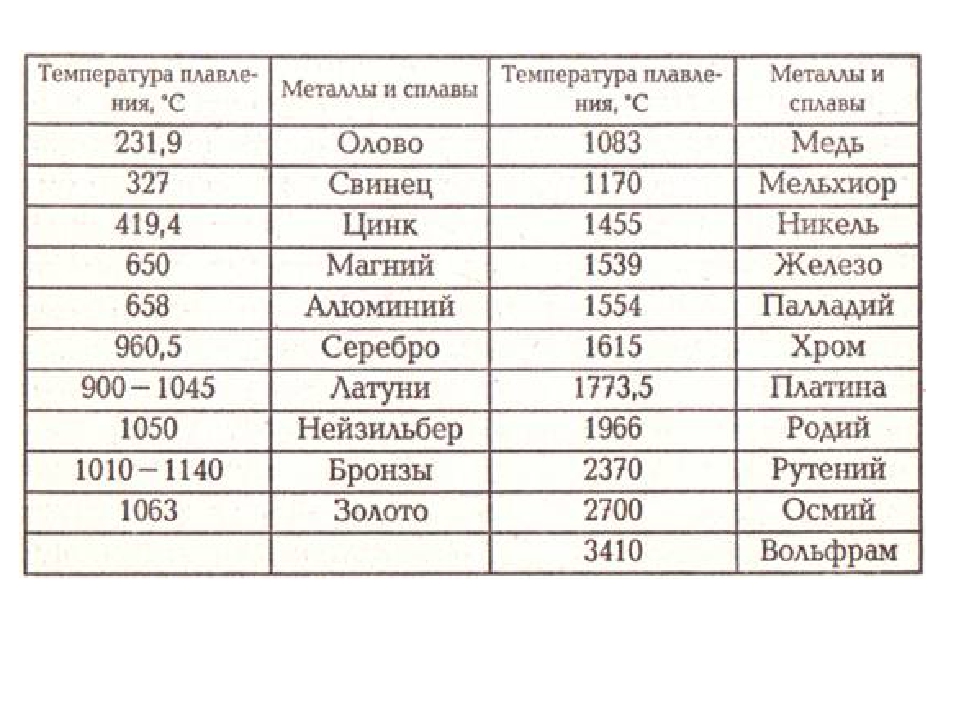

Традиционные или более «обычные» материалы включают в себя такие вещества, как

- металлы (медь, сталь, алюминий…),

- (МЭК, толуол, ксилол) и

- вода.

растворители

Традиционные материалы, подобные упомянутым выше, обратимо переходят из твердой формы в жидкую при температуре плавления . С другой стороны, большинство полимеров ведут себя по-разному и имеют несколько менее выраженный переход от твердого состояния к жидкому. Эти «аморфные» полимеры изменяют свою более кристаллическую или стеклообразную структуру на обычно более мягкую или эластичную структуру при температуре, определяемой как температура стеклования .

С другой стороны, большинство полимеров ведут себя по-разному и имеют несколько менее выраженный переход от твердого состояния к жидкому. Эти «аморфные» полимеры изменяют свою более кристаллическую или стеклообразную структуру на обычно более мягкую или эластичную структуру при температуре, определяемой как температура стеклования .

Статья по теме : 5 важных причин, почему при выборе эпоксидного клея следует учитывать температуру стеклования

Как распознается T g ?

Измерить температуру плавления/замерзания очень просто! Вы просто начинаете с твердого тела, нагреваете материал и непрерывно измеряете температуру. Точку плавления легко определить, поскольку традиционные материалы сохраняют свою температуру в процессе плавления, и эту температуру можно легко определить. (См. левый график ниже.)

Для аморфных полимеров температуру стеклования увидеть труднее, так как во время перехода нет установившейся температуры. Вместо этого было обнаружено, что теплоемкость полимера значительно изменяется в точке стеклования. В результате вместо стационарной температуры наблюдается изгиб кривой при изменении теплоемкости (см. график справа).

Вместо этого было обнаружено, что теплоемкость полимера значительно изменяется в точке стеклования. В результате вместо стационарной температуры наблюдается изгиб кривой при изменении теплоемкости (см. график справа).

Как измеряется T г ?

Обычно температуру стеклования измеряют с помощью довольно сложного лабораторного оборудования, такого как дифференциальный сканирующий калориметр или ДСК (показано ниже)

источник изображения: Coriolis Pharma

Почему меня должна волновать температура стеклования?

Хорошо, теперь вы получили достаточно знаний о температуре стеклования, чтобы успешно утомить друзей и семью на следующей встрече.

Так почему же для человека, который использует и определяет клеи или покрытия, это свойство должно представлять интерес и ценность?

По ряду причин понимание T g может иметь большое значение при анализе полимеров:

- Температура эксплуатации

Применения, требующие высокой стойкости к рабочим и эксплуатационным температурам, часто требуют более высокой T g полимера для достижения успеха. Когезионная прочность и защита поверхности могут быть потеряны, когда полимеры превышают свою T g . И наоборот, полимеры могут стать слишком хрупкими и потерять адгезию или растрескиваться в условиях, когда они используются при температурах ниже их T g .

Когезионная прочность и защита поверхности могут быть потеряны, когда полимеры превышают свою T g . И наоборот, полимеры могут стать слишком хрупкими и потерять адгезию или растрескиваться в условиях, когда они используются при температурах ниже их T g .

- Вопросы гибкости

Если для вашего применения требуется клей или покрытие, которое остается гибким и каучукообразным, возможно, вам понадобится полимер с T г ниже рабочей температуры, чтобы полимер оставался в своем каучукоподобном состоянии.

- Термические и механические удары

Подобно объяснению гибкости, эффективная стойкость к вибрации и тепловому удару часто может быть обнаружена у полимеров T г ниже рабочей температуры.

- Адгезионные свойства

Многие полимеры действуют как клеи. Характерно, что смачивание поверхности и адгезионное соединение наиболее эффективно происходит при температуре стеклования данного полимера или близкой к ней.

6961663

6961663 11612

11612