Толщина слоя: Какая должна быть толщина слоя порошковой краски

Какая должна быть толщина слоя порошковой краски

Время на чтение: ~ 5 минут

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

Какой должна быть толщина слоя порошковой краски

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски, не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия, наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм. Обычно процесс полностью автоматизирован.

Обычно процесс полностью автоматизирован.

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.

Слой краски

- Вязкость – густота краски. Ее можно менять разбавляя краску. (для водных красок это вода, для алкидных уайтспирит, для нитрокрасок растворитель) Вязкость влияет на толщину слоя. Чем более густая краска, тем меньше вероятность потеков.

- Укрывистость – прозрачность краски. Чем выше укрывистость, тем лучше она перекрывает окрашиваемую поверхность поверхность, при минимальном слое.

Так например, при окраске одной и той же поверхности одинаковыми слоями разных красок одним слоем, у менее укрывистой краски окрашиваемая поверхность будет просвечиваться больше.

Так например, при окраске одной и той же поверхности одинаковыми слоями разных красок одним слоем, у менее укрывистой краски окрашиваемая поверхность будет просвечиваться больше. - Сухой остаток – определяет толщину слоя высохшей краски. Краски состоят из связующего, наполнителя и растворителя (у водных красок растворитель — вода). При высыхании остается наполнитель. Чем его больше, тем больше сухой остаток и соответственно слой. Поэтому, при разбавлении краски нужно быть особенно осторожными. Сильно растворяя краску, вы уменьшаете ее слой. А значит будет страдать защита поверхности. (Читайте в аннотации, перед тем, как разбавлять.)

Толщина слоя бытовых красок измеряется микронами и колеблется в среднем от 70 до 150 мкм (двумя слоями)

Для удобства в работе, разбавлять можно практически любые бытовые краски. Водные – водой, алкидные – айтспиритом, нитро – растворителем. Степень разбавления в среднем 5-15%(читайте аннотацию производителя)

Средний расход бытовой краски 100 – 150 гр на м² при нанесении одного слоя (окраска производится в 2 слоя)

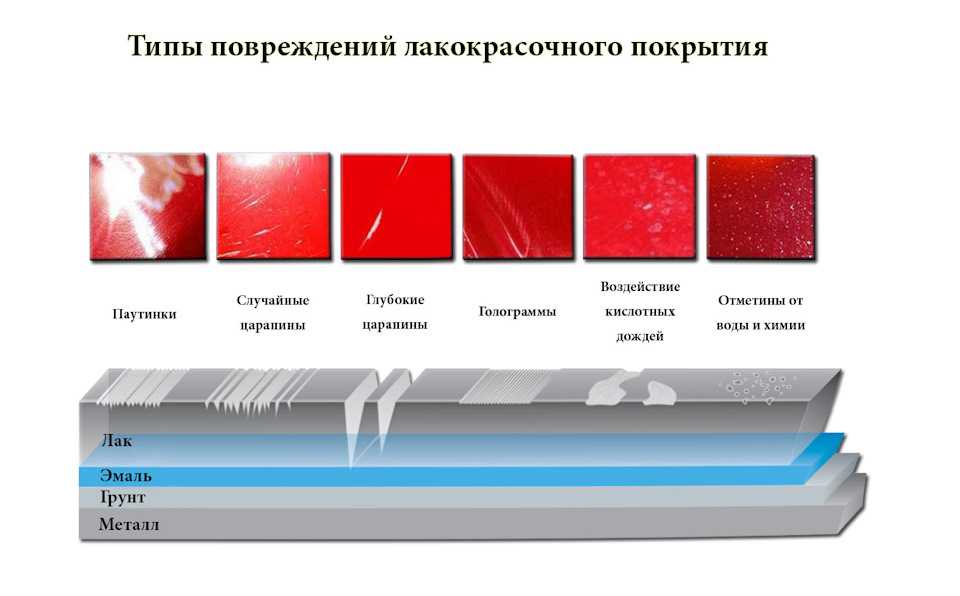

Как оптимально распределить слой краски во время нанесения

Как определить визуально, какой слой краски наносить из практики очень просто. При нанесении лакокрасочного покрытия валиком, кистью, либо краскопультом нужно учитывать три основных показателя – равномерность слоя, максимальная укрываемость (стараться, чтобы нижний слой не просвечивался) и отсутствие потека. Все эти показатели определяются только опытным путем.

При нанесении лакокрасочного покрытия валиком, кистью, либо краскопультом нужно учитывать три основных показателя – равномерность слоя, максимальная укрываемость (стараться, чтобы нижний слой не просвечивался) и отсутствие потека. Все эти показатели определяются только опытным путем.

Как правильно красить

Если вы красите первый раз, возьмите тестовый кусочек гипсокартона, оргалита, фанеры и т.д., что бы потренироваться и как говорится, «набить руку». Или начинайте красить с маленького, малозаметного участка поверхности. Важно учитывать, что окрашиваемая плоскость краситься сразу от начала до конца без перерыва, что бы обеспечить максимальную равномерность слоя краски, а соответственно отсутствие видимых переходов. Т.е. если это стены в комнате, выбирайте самую малозаметную небольшую стенку и красьте от угла до угла.

Нюансы покраски

Если покраска производится валиком или кистью, старайтесь набирать одинаковое количество краски на инструмент и запоминайте, примерно, на какую площадь ее вам хватает для оптимального слоя. При покраске краскопультом отслеживайте скорость движения руки и расстояние пистолета до окрашиваемой поверхности. Как правило, если будете придерживаться вышеперечисленных правил, после покраски первой стенки, последующие у вас будут получаться все лучше и лучше.

При покраске краскопультом отслеживайте скорость движения руки и расстояние пистолета до окрашиваемой поверхности. Как правило, если будете придерживаться вышеперечисленных правил, после покраски первой стенки, последующие у вас будут получаться все лучше и лучше.

Сколько делать слоев

В большинстве случаев, красить нужно два раза. Это обеспечивает равномерность слоя краски и максимальное качество лакокрасочного покрытия. У первого, базового слоя расход больше, в среднем на 10%

Интервал между слоями краски

Второй слой краски должен наноситься на полностью высохшую поверхность. Время сушки красок для ремонта различно, но есть средние показатели. Водоэмульсионные краски – 2-8 часов, алкидные – 24часа, нитро 0,5-3 часа.

Грунты

Перед тем, как приступить к окраске, не забудьте про грунтовку. Грунт обеспечивает лучшее прилипание краски к окрашиваемой поверхности, уменьшает расход, обеспечивает равномерность впитывания, а соответственно и равномерность слоя краски. Для каждой краски используется свой грунт.

Для каждой краски используется свой грунт.

Толщина слоя

: точность 3D-печати

Толщина слоя является важным аспектом при 3D-печати. Мы собираемся объяснить вам все о толщине слоя, ее важности, ее различиях с разрешением 3D-печати и о том, как это может повлиять на детали с вашей стороны.

Крупный план 3D-печати, показывающей толщину слоя, полученного с помощью технологии печати селективного лазерного спекания (SLS).

Что такое толщина слоя?

3D-печать — это метод аддитивного производства, означающий, что ваша деталь будет печататься слой за слоем. Эти слои имеют толщину. Толщина слоя в 3D-печати — это мера высоты слоя каждого последующего добавления материала в процессе аддитивного производства или 3D-печати, в котором слои укладываются друг на друга. Это одна из основных технических характеристик каждого 3D-принтера; высота слоя по существу является вертикальным разрешением оси Z. При производстве проекта с использованием аддитивного производства вы имеете дело с тремя разными размерами: осями X, Y и Z.

Чтобы понять, что такое толщина слоя, было бы полезно полностью понять, что она делает для ваших 3D-отпечатков. Селективное лазерное спекание — это метод аддитивного производства, в котором для создания трехмерных деталей используется процесс сплавления в порошковом слое.

Порошкообразный полимерный строительный материал, обычно нейлон, переносится из контейнеров (называемых на рисунке «системой подачи порошка»), содержащих свежий порошок, на этап построения в технологической камере с помощью инструмента для повторного покрытия.

Затем лазер выборочно сканирует тонкий слой порошка, спекая вместе частицы порошка в форме поперечного сечения первого слоя трехмерной детали. Платформа сборки затем опускается на один слой, и устройство для повторного нанесения покрытия переносит новый порошок из бункера на поверхность первого слоя. Как и первый слой, второе поперечное сечение 3D-модели сканируется и спекается. Процесс лазерного сканирования одновременно создает текущий слой и прикрепляет его к предыдущему слою, создавая сплошную деталь.

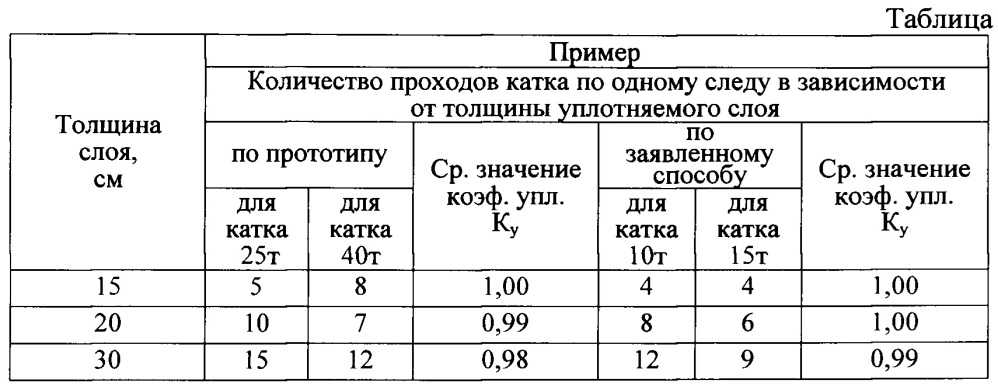

Принтер/технология

Толщина слоя

Профессиональное моделирование наплавки для производства (Stratasys и т. д.)

0,17–0,33 мм (0,007″ до 0,013″)

Моделирование методом наплавки Office или fablab (Makerbot, Ultimaker и т. д.)

0,10–0,33 мм (0,004″–0,013″)

Селективное лазерное спекание (SLS) – (EOS, 3D System)

0,060–0,150 мм

Депозит смолы (Stratasys Polyjet)

от 0,016 мм до 0,028 мм

Переплет материала (3D Systems ZPrinter)

0,1 мм

Стереолитография, DLP, отверждение смолы светом или

0,05–0,15 мм

Осаждение парафина с помощью пьезоэлектрической головки (Solidscape)

от 0,005 мм до 0,10 мм

Примеры толщины слоя

В общем, не все 3D-принтеры технически одинаковы, поскольку существуют технические различия, которые создают различную толщину слоя, некоторые 3D-принтеры создают меньшую высоту слоя, чем другие. Как правило, минимальная толщина слоя для 3D-принтеров составляет 16 мкм, а максимальная — 150 мкм. Вы можете изменить этот параметр на всех 3D-принтерах перед началом процесса 3D-печати вашего 3D-файла. Требуемое время печати и результаты более гладкой поверхности также в значительной степени определяются высотой слоя. Вот сводная таблица максимальной и минимальной толщины слоя для различных 3D-принтеров (таких как принтер FDM, 3D-принтер SLA и т. д.) и технологий:

Как правило, минимальная толщина слоя для 3D-принтеров составляет 16 мкм, а максимальная — 150 мкм. Вы можете изменить этот параметр на всех 3D-принтерах перед началом процесса 3D-печати вашего 3D-файла. Требуемое время печати и результаты более гладкой поверхности также в значительной степени определяются высотой слоя. Вот сводная таблица максимальной и минимальной толщины слоя для различных 3D-принтеров (таких как принтер FDM, 3D-принтер SLA и т. д.) и технологий:

Различия между толщиной слоя, разрешением печати и размером деталей

Толщину слоя в 3D-печати не следует путать с разрешением печати или размером наименьшей возможной детали.

Разрешение печати — это размер печатаемого вокселя. В технологии лазерного спекания это связано с размером лазерного луча, который обычно составляет от 120 до 150 мкм.

Размер самой мелкой детали зависит от прочности материалов для 3D-печати. Таким образом, хотя теоретически разрешение печати (вертикальное разрешение) может позволить создать на поверхности деталь размером 125 мкм, в действительности она недостаточно прочна, чтобы выдержать стадию очистки и финишной обработки, если имеет диаметр от 0,5 мм до 0,8 мм. , в соответствии с его размером.

, в соответствии с его размером.

Связь между толщиной слоя и направлением 3D-печати

Влияние высоты слоя 3D-принтера на результат печати также зависит от ориентации, выбранной для печати объектов.

В частности, это сильно повлияет на плоские поверхности со слабым углом подъема относительно оси Z. Эффект лестницы появится на отделке поверхности независимо от выбранной технологии. На качество печати влияет 3D-печать SLA, FDM-печать и даже струйная обработка связующего.

В нашем онлайн-сервисе 3D-печати есть инструменты, которые помогут вам управлять ориентацией ваших деталей на 3D-принтере. Инструменты пакетного управления, доступные при заказе более 20 копий, позволяют указать ориентацию и, таким образом, оптимизировать выбор качества по сравнению со стоимостью 3D-печати.

Толщина слоя, скорость 3D-печати и стоимость объектов

Количество слоев, необходимых для создания объекта, определяет скорость печати и, следовательно, необходимое время печати. Чем меньше толщина слоя, тем больше времени требуется для изготовления 3D-печатного объекта заданной высоты.

Чем меньше толщина слоя, тем больше времени требуется для изготовления 3D-печатного объекта заданной высоты.

Следовательно, для объекта высотой 1 см требуется 100 слоев по 100 мкм (как на нашем материале, например, Белый пластик) или 167 слоев по 60 мкм. Это объясняет более высокую стоимость 3D-печати по той же технологии с более тонкими слоями.

Связанные страницы глоссария

Баланс скорости и разрешения с адаптивной толщиной слоя

Formlabs предлагает интуитивно понятный и эффективный опыт 3D-печати, начиная с нашего программного обеспечения для подготовки к печати. В последних версиях PreForm вы можете поэкспериментировать с Adaptive Layer Thickness — общедоступной бета-функцией, которая изменяет толщину слоя при печати в зависимости от геометрии детали.

Благодаря использованию технологии стереолитографии (SLA) Formlabs постоянно предоставляет своим клиентам высококачественную 3D-печать. В зависимости от типа смолы вы можете выбирать между высотой слоя от 25 до 200 микрон, выбирая тонкие слои для лучшего разрешения или толстые слои для более быстрой печати. Чтобы оптимизировать преимущества обоих вариантов, Formlabs представила новую функцию — адаптивную толщину слоя.

Чтобы оптимизировать преимущества обоих вариантов, Formlabs представила новую функцию — адаптивную толщину слоя.

Загрузите PreForm для начала работы

Адаптивная толщина слоя — это расширенный режим печати, который анализирует геометрию деталей, импортированных в PreForm, и назначает высоту слоев по всей модели среза, чтобы максимизировать скорость печати при сохранении мелких деталей. Адаптивная толщина слоя теперь доступна для некоторых материалов на принтерах Form 3 и Form 3B.

В зависимости от формы рисунка толщина слоя может существенно изменить качество поверхности детали. Например, в областях с крутыми углами или криволинейными стенками линии слоев более выражены и могут повлиять на гладкость поверхности печати. В областях со стенами, перпендикулярными строительной платформе, линии слоев менее выражены.

Адаптивная толщина слоя определяет, в каких областях отпечатка требуется более тонкий слой для обеспечения высокого разрешения, а в каких областях отпечатка можно использовать более толстый слой для сокращения времени печати. Например, сопло ниже печатает более тонкими слоями в нижней части для большей детализации резьбы и накатки, а более толстыми слоями в верхней части, где сопло является гладким и однородным.

Например, сопло ниже печатает более тонкими слоями в нижней части для большей детализации резьбы и накатки, а более толстыми слоями в верхней части, где сопло является гладким и однородным.

Узнайте, как разрешение 3D-принтера влияет на ваши отпечатки и чем оно отличается для принтеров SLA, FDM и DLP.

Прочитать руководство

Эта функция помогает создавать подробные прототипы и высокоэффективные концептуальные модели. Тем не менее, это все еще новая функция, и есть некоторые приложения, которые лучше подходят для выбора постоянной толщины слоя на протяжении всей печати.

Адаптивная толщина слоя лучше всего подходит для:

- Деталей с постепенными изменениями наклона и/или органических кривых

- Модели с высокой детализацией в одних областях и практически без детализации в других областях

- Создание прототипов с более высокой точностью

Адаптивная толщина слоя не должна использоваться для:

- Деталей, требующих высокой точности.

Адаптивная толщина слоя все еще находится в стадии бета-тестирования и еще не проверена на точность

Адаптивная толщина слоя все еще находится в стадии бета-тестирования и еще не проверена на точность - Детали, требующие точной детализации всей печати (например, ювелирные украшения)

- Печать разных моделей на одной платформе сборки. Адаптивная толщина слоя не будет работать эффективно, так как функция предназначена для создания оптимальных настроек слоя для конкретной модели

Вам нужна высокая скорость печати? Draft Resin печатает в 4 раза быстрее, чем стандартные полимеры.

Подробнее

Чтобы оптимизировать эффективность этой функции, ориентируйте детали в преформе, чтобы повысить однородность вертикальной геометрии и сконцентрировать мелкие детали в вертикальном направлении. Первый позволяет увеличить высоту слоя, а второй сводит к минимуму количество напечатанных более тонких слоев.

В приведенном выше примере валик печатает на 2 часа быстрее, если он расположен перпендикулярно рабочей платформе, а не под углом. Используя Black Resin с вертикальным валиком, Adaptive Layer Thickness назначает толщину слоя 100 микрон для большей части отпечатка, используя более тонкие слои в верхней и нижней части валика.

Так например, при окраске одной и той же поверхности одинаковыми слоями разных красок одним слоем, у менее укрывистой краски окрашиваемая поверхность будет просвечиваться больше.

Так например, при окраске одной и той же поверхности одинаковыми слоями разных красок одним слоем, у менее укрывистой краски окрашиваемая поверхность будет просвечиваться больше. Адаптивная толщина слоя все еще находится в стадии бета-тестирования и еще не проверена на точность

Адаптивная толщина слоя все еще находится в стадии бета-тестирования и еще не проверена на точность