Толщина слоя: Какая должна быть толщина слоя порошковой краски

Какая должна быть толщина слоя порошковой краски

Время на чтение: ~ 5 минут

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

Какой должна быть толщина слоя порошковой краски

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски, не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия, наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм. Обычно процесс полностью автоматизирован.

Обычно процесс полностью автоматизирован.

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.

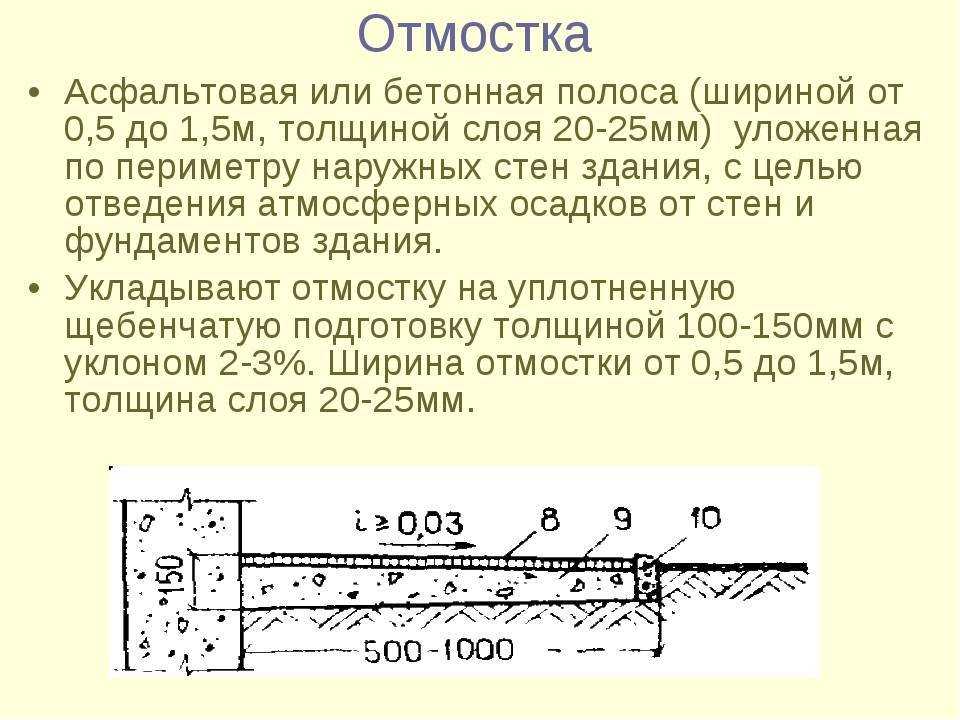

Толщина асфальтового покрытия дорог ГОСТ

Долговечность асфальтового покрытия зависит от его толщины на эксплуатируемой дороге, площадке или возле дома, то есть прямому назначению в соответствии с нагрузками. Для этого есть специальные дорожно-строительные нормы, в которых указывается толщина всего «пирога»: песок, щебень, асфальтобетонное покрытие.

Толщина асфальтовых покрытий в зависимости от назначения

Назначение асфальтовых покрытий определяет его толщину. Так для дорог, на которые действуют постоянные нагрузки и интенсивность движения нанесение слоя асфальтобетона должно быть выполнено в несколько слоев, в отличие от придомовых участков или парковок.

Так для дорог, на которые действуют постоянные нагрузки и интенсивность движения нанесение слоя асфальтобетона должно быть выполнено в несколько слоев, в отличие от придомовых участков или парковок.

Частный двор

Для частных дворов не обязательно делать устройство многослойного покрытия, потому что здесь нагрузки минимальные. Нет постоянного движения грузовиков или спецтехники. В ГОСТ четко указывается, что толщина асфальтового слоя должна составлять 4 сантиметра. Этого вполне достаточно, чтобы выдержать зимнюю эксплуатацию и не получить растрескиваний полотна. Цены на укладку асфальта в частном дворе. Но работы должны выполняться с соблюдением правил. Для этого делается выравнивание участка, на который будет укладываться асфальт, а затем устраивается песчано-щебенчатый «пирог», с толщиной каждого слоя:

- песок – до 30 см;

- щебень – 25 см;

- асфальтобетонное покрытие – 4 – 5 см.

Каждый из слоев укатывается катком для прочности основания под асфальт.

Парковки

Участки территории, предназначенные для стоянки автомобильного транспорта – парковки. При этом автотранспорт может иметь разный вес, а это предусматривает нанесение асфальтового слоя в 6 сантиметров, чтобы не только выдерживать массу стоящего автотранспорта, но и после зимней эксплуатации не пойти трещинами и не деформироваться. Цена на укладку асфальта на парковках. Данную толщину необходимо соблюдать на тех парковках, где есть постоянное движение машин, в том числе и грузовых: торговые и развлекательные центры, бизнес-центры и другие места для стояночного транспорта. Работы выполняются в соответствии с ГОСТ:

- выравнивание участка или устройство «корыта»;

- укладка песка и щебня;

- установка бортового камня;

- нанесение асфальтобетонного покрытия.

Все работы проводятся с соблюдением температурного режима и погодных условий.

Дороги

Автомагистрали и дороги местного назначения устраиваются с укладкой асфальтового слоя в зависимости от загруженности трассы. Для дорог местного назначения толщина асфальтобетонного покрытия должна составлять не менее 800 мм. Для автомагистралей с большими нагрузками только один слой (а их несколько) должен быть не менее 100 мм. При этом первый плат асфальтобетонной смеси должен быть толщиной от 4 до 8 см, а второй от 4 до 6 см. Между пластами наносится битумная эмульсия, основное назначение которой обеспечить прочную адгезию (сцепление) между асфальтовыми слоями. Соблюдение правил и норм укладки асфальта такое покрытие может эксплуатироваться несколько лет без проведения ремонтных работ. Асфальтирование дорог.

Для дорог местного назначения толщина асфальтобетонного покрытия должна составлять не менее 800 мм. Для автомагистралей с большими нагрузками только один слой (а их несколько) должен быть не менее 100 мм. При этом первый плат асфальтобетонной смеси должен быть толщиной от 4 до 8 см, а второй от 4 до 6 см. Между пластами наносится битумная эмульсия, основное назначение которой обеспечить прочную адгезию (сцепление) между асфальтовыми слоями. Соблюдение правил и норм укладки асфальта такое покрытие может эксплуатироваться несколько лет без проведения ремонтных работ. Асфальтирование дорог.

Что говорит ГОСТ

Толщина асфальтобетонных слоев и применение технологии выполнения работ регламентируется ГОСТ и СНиП, в которых указывается, что асфальтобетонное покрытие выполняется в соответствии с классом дороги и предполагаемых нагрузок.

- I класс. Для данного класса предполагаются высокие нагрузки по интенсивности движения и массе автотранспорта. Толщина слоя асфальтобетона для одного пласта должна составлять не менее 4 сантиметров при количестве пластов до 4.

- II класс. Это парковки, зоны для пешеходов, велосипедные дорожки, тротуары, площадки различного назначения. При их устройстве толщина одного слоя составляет, как минимум 2,5 см, а их количество варьируется от двух до трех.

- III класс. Покрытие данного класса применяется при устройстве покрытий в частных домовладениях и дачах, для спортивных и детских площадок, для зон отдыха. При устройстве этих объектов толщина одного слоя составляет, как минимум 1,5 см. Движение автомобильного транспорта запрещается.

При выполнении работ в соответствии с классом объекта применяются рекомендации по технологии нанесения асфальтобетонного слоя, но толщина остается неизменной

- для частных дворов – от 4 до 5 см;

- парковки не менее 6 см;

- автотрассы от 8 см.

Соблюдая толщину асфальтобетонного покрытия и технологию укладки, есть гарантия что полотно не потребует ремонта даже после 5 лет эксплуатации.

Смотрите также:

04. 02.2021

02.2021

Технология капитального ремонта дорог

Со времен любое дорожное полотно изнашивается и теряет свои потребительские и эксплуатационные свойства.…

Подробнее

03.02.2021

Технологии ремонта дорожного покрытия

Постоянно возрастающая интенсивность дорожного движения и агрессивные условия окружающей среды приводят…

Подробнее

02.02.2021

асфальтовая крошка вес 1 м3

Этот материал производится в результате переработки обветшавшего асфальтового покрытия. Отличительными…

Подробнее

Толщина слоя

: точность 3D-печати

Толщина слоя является важным аспектом при 3D-печати. Мы собираемся объяснить вам все о толщине слоя, ее важности, ее различиях с разрешением 3D-печати и о том, как это может повлиять на детали с вашей стороны.

Крупный план 3D-печати, показывающей толщину слоя, полученного с помощью технологии печати селективного лазерного спекания (SLS).

Что такое толщина слоя?

3D-печать — это метод аддитивного производства, означающий, что ваша деталь будет печататься слой за слоем. Эти слои имеют толщину. Толщина слоя в 3D-печати — это мера высоты слоя каждого последующего добавления материала в процессе аддитивного производства или 3D-печати, в котором слои укладываются друг на друга. Это одна из основных технических характеристик каждого 3D-принтера; высота слоя по существу является вертикальным разрешением оси Z. При производстве проекта с использованием аддитивного производства вы имеете дело с тремя разными размерами: осями X, Y и Z.

Эти слои имеют толщину. Толщина слоя в 3D-печати — это мера высоты слоя каждого последующего добавления материала в процессе аддитивного производства или 3D-печати, в котором слои укладываются друг на друга. Это одна из основных технических характеристик каждого 3D-принтера; высота слоя по существу является вертикальным разрешением оси Z. При производстве проекта с использованием аддитивного производства вы имеете дело с тремя разными размерами: осями X, Y и Z.

Чтобы понять, что такое толщина слоя, было бы полезно полностью понять, что она делает для ваших 3D-отпечатков. Селективное лазерное спекание — это метод аддитивного производства, в котором для создания трехмерных деталей используется процесс сплавления в порошковом слое.

Порошкообразный полимерный строительный материал, обычно нейлон, переносится из контейнеров (называемых на рисунке «системой подачи порошка»), содержащих свежий порошок, на этап построения в технологической камере с помощью инструмента для повторного покрытия.

Затем лазер выборочно сканирует тонкий слой порошка, спекая вместе частицы порошка в форме поперечного сечения первого слоя трехмерной детали. Платформа сборки затем опускается на один слой, и устройство для повторного нанесения покрытия переносит новый порошок из бункера на поверхность первого слоя. Как и первый слой, второе поперечное сечение 3D-модели сканируется и спекается. Процесс лазерного сканирования одновременно создает текущий слой и прикрепляет его к предыдущему слою, создавая сплошную деталь.

Принтер/технология

Толщина слоя

Профессиональное моделирование наплавки для производства (Stratasys и т. д.)

0,17–0,33 мм (0,007″ до 0,013″)

Моделирование методом наплавки Office или fablab (Makerbot, Ultimaker и т. д.)

0,10–0,33 мм (0,004″–0,013″)

Селективное лазерное спекание (SLS) – (EOS, 3D System)

0,060–0,150 мм

Депозит смолы (Stratasys Polyjet)

от 0,016 мм до 0,028 мм

Переплет материала (3D Systems ZPrinter)

0,1 мм

Стереолитография, DLP, отверждение смолы светом или

0,05–0,15 мм

Осаждение парафина с помощью пьезоэлектрической головки (Solidscape)

от 0,005 мм до 0,10 мм

Примеры толщины слоя

В общем, не все 3D-принтеры технически одинаковы, поскольку существуют технические различия, которые создают различную толщину слоя, некоторые 3D-принтеры создают меньшую высоту слоя, чем другие. Как правило, минимальная толщина слоя для 3D-принтеров составляет 16 мкм, а максимальная — 150 мкм. Вы можете изменить этот параметр на всех 3D-принтерах перед началом процесса 3D-печати вашего 3D-файла. Требуемое время печати и результаты более гладкой поверхности также в значительной степени определяются высотой слоя. Вот сводная таблица максимальной и минимальной толщины слоя для различных 3D-принтеров (таких как принтер FDM, 3D-принтер SLA и т. д.) и технологий:

Как правило, минимальная толщина слоя для 3D-принтеров составляет 16 мкм, а максимальная — 150 мкм. Вы можете изменить этот параметр на всех 3D-принтерах перед началом процесса 3D-печати вашего 3D-файла. Требуемое время печати и результаты более гладкой поверхности также в значительной степени определяются высотой слоя. Вот сводная таблица максимальной и минимальной толщины слоя для различных 3D-принтеров (таких как принтер FDM, 3D-принтер SLA и т. д.) и технологий:

Различия между толщиной слоя, разрешением печати и размером деталей

Толщину слоя в 3D-печати не следует путать с разрешением печати или размером наименьшей возможной детали.

Разрешение печати — это размер печатаемого вокселя. В технологии лазерного спекания это связано с размером лазерного луча, который обычно составляет от 120 до 150 мкм.

Размер самой мелкой детали зависит от прочности материалов для 3D-печати. Таким образом, хотя теоретически разрешение печати (вертикальное разрешение) может позволить создать на поверхности деталь размером 125 мкм, в действительности она недостаточно прочна, чтобы выдержать стадию очистки и финишной обработки, если имеет диаметр от 0,5 мм до 0,8 мм. , в соответствии с его размером.

, в соответствии с его размером.

Связь между толщиной слоя и направлением 3D-печати

Влияние высоты слоя 3D-принтера на результат печати также зависит от ориентации, выбранной для печати объектов.

В частности, это сильно повлияет на плоские поверхности со слабым углом подъема относительно оси Z. Эффект лестницы появится на отделке поверхности независимо от выбранной технологии. На качество печати влияет 3D-печать SLA, FDM-печать и даже струйная обработка связующего.

В нашем онлайн-сервисе 3D-печати есть инструменты, которые помогут вам управлять ориентацией ваших деталей на 3D-принтере. Инструменты пакетного управления, доступные при заказе более 20 копий, позволяют указать ориентацию и, таким образом, оптимизировать выбор качества по сравнению со стоимостью 3D-печати.

Толщина слоя, скорость 3D-печати и стоимость объектов

Количество слоев, необходимых для создания объекта, определяет скорость печати и, следовательно, необходимое время печати. Чем меньше толщина слоя, тем больше времени требуется для изготовления 3D-печатного объекта заданной высоты.

Чем меньше толщина слоя, тем больше времени требуется для изготовления 3D-печатного объекта заданной высоты.

Следовательно, для объекта высотой 1 см требуется 100 слоев по 100 мкм (как на нашем материале, например, Белый пластик) или 167 слоев по 60 мкм. Это объясняет более высокую стоимость 3D-печати по той же технологии с более тонкими слоями.

Связанные страницы глоссария

Влияние толщины слоя в аддитивном производстве

Аддитивное производство металлов (также известное как металл AM) — это тип промышленной 3D-печати, при котором трехмерные детали изготавливаются слой за слоем из порошкового металла

Каждый из этих 3D-печатных слоев имеет определенную толщину, которая является мерой высоты слоя каждого последующего добавления материала в процессе аддитивного производства.

В этом посте мы поговорим о толщине слоя, ее влиянии на скорость и стоимость 3D-печатных компонентов, а также о том, когда лучше использовать более толстый слой, чем более тонкий.

Что такое толщина слоя?

Чтобы лучше понять толщину слоя , давайте рассмотрим селективное лазерное спекание (SLS), которое представляет собой процесс аддитивного производства металлов, в котором для создания трехмерных деталей используется сплавление в порошковом слое.

Во время процесса SLS порошкообразный металлический материал переносится из контейнеров на стадию сборки с помощью инструмента для повторного покрытия. Затем лазер выборочно сканирует тонкий слой металлического порошка, спекая частицы вместе. Платформа построения опускается на один слой, а инструмент для повторного нанесения покрытия наносит больше порошка на поверхность первого слоя. Процесс лазерного сканирования повторяется, приклеивая его к предыдущему слою, создавая сплошную деталь слой за слоем.

Важно отметить, что не все 3D-принтеры созданы равными . Технические различия между различными технологиями аддитивного производства приводят к разной толщине слоя, причем некоторые из них создают меньшую высоту слоя, чем другие. Чтобы настроить высоту слоя, вы можете изменить настройки принтера перед печатью 3D-файла.

Чтобы настроить высоту слоя, вы можете изменить настройки принтера перед печатью 3D-файла.

Вот таблица с различной минимальной и максимальной толщиной слоя различных материалов для 3D-печати для справки.

Влияние толщины слоя на скорость и стоимость компонентов

Количество слоев, необходимых для создания 3D-компонента, определяет скорость печати и необходимое время печати . Чем меньше толщина слоя, тем больше времени потребуется для печати вашего объекта.

Например, для объекта высотой 1 см может потребоваться 100 слоев по 100 микрометров или 167 слоев по 60 микрометров. Несмотря на использование той же технологии аддитивного производства, стоимость печати возрастает при использовании более тонких слоев.

Как выбрать высоту слоя

Перед выбором высоты слоя задайте себе следующие вопросы:

- Геометрия: есть ли в вашей 3D-модели отверстия или изогнутые поверхности?

- Применение: Является ли функциональность или внешний вид основным соображением при проектировании?

- Постобработка: будет ли деталь обработана во время постобработки и перед использованием?

1.

Геометрия: кривые и углы

Геометрия: кривые и углы

Влияние толщины слоя в 3D-печати больше заметно на кривых и углах и менее заметно на прямых вертикальных стенках из-за послойного процесс.

Например, если ваша модель имеет отверстие для печати вдоль горизонтальной оси, программа 3D-нарезки должна разделить отверстие на несколько слоев и наложить их друг на друга, создавая неровный край, напоминающий лестницу. Этот «ступенчатый эффект» становится более заметным на поверхностях с большей кривизной.

Если в вашем проекте имеется значительное количество кривых или отверстий, использование меньшей высоты слоя приведет к получению более точной детали.

2. Внешний вид или функциональность?

Высота слоя влияет на вертикальное разрешение вашего компонента, что, в свою очередь, влияет на его плавность. Если вас больше всего беспокоит внешний вид , то выбор высоты нижнего слоя — это то, что нужно для получения более гладкой поверхности.