Изготовление оконных рам из дерева своими руками ручным фрезером видео: Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

- Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

- Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

- Простой оконный блок.

- Производство оконных рам из дерева. Способ изготовления рамы из бруса

- Самодельное окно из дерева. Как самому сделать окна из дерева

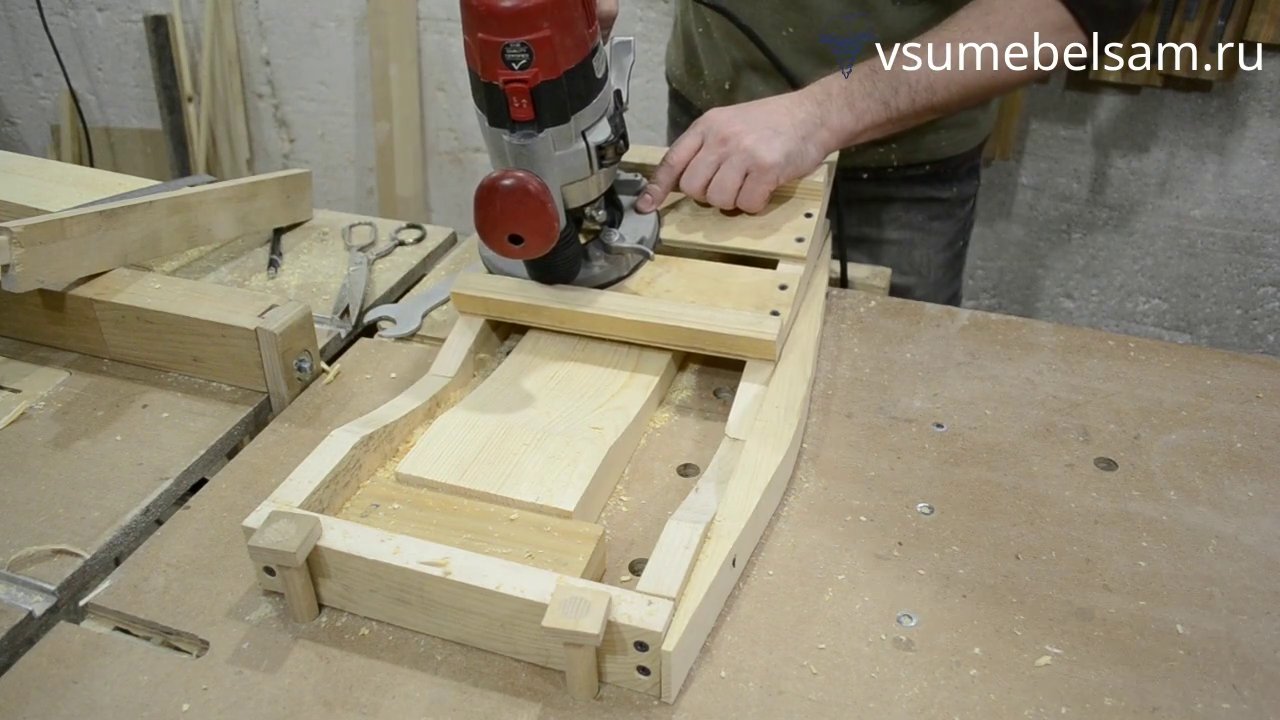

- Видео процесс изготовления деревянного окна

- основные виды и характеристики фрезеров по дереву

- Фрезерные фоторамки Stock | Уличные рамы

- Какая древесина имеет самые прочные соединения?

- 1. Стыковое соединение

- 2. Бисквитный сустав

- 3. Уздечное соединение

- 4. Дадо (столярные изделия)

- 5. Деревянное соединение типа «ласточкин хвост»

- 6. Пальцевое соединение

- 7. Деревянный шарнир внахлестку

- 8. Врезные и шиповидные соединения по дереву

- 9. Столярные изделия с карманами

- 10. Фальцевые соединения по дереву

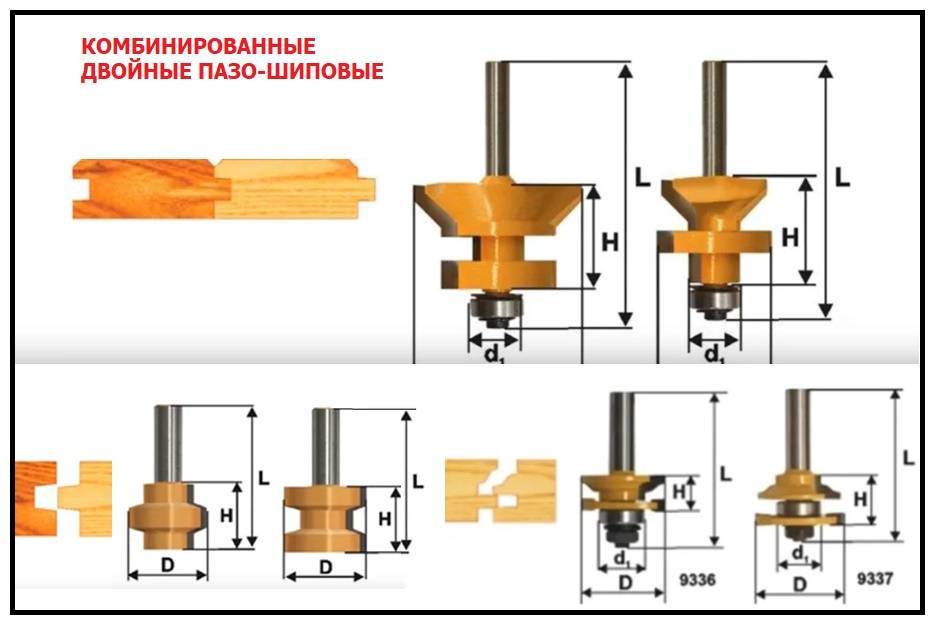

- 11. Шпунтовые и пазовые соединения по дереву

Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

Содержание

- Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

- Простой оконный блок.

- Изготовление рамы

- Подгонка и покраска

- Производство оконных рам из дерева. Способ изготовления рамы из бруса

- Самодельное окно из дерева. Как самому сделать окна из дерева

- Видео процесс изготовления деревянного окна

Изготовление оконных блоков из дерева. Начинаем с азов: изготовление деревянных оконных рам своими руками – это не сложно

Фото с сайта: wixstatic.com

Естественно, при строительстве дома, или же при капитальном его ремонте будет довольно глупо рассчитывать, что не имея совершенно никакого опыта и практики, вы сможете сделать оконную раму своими руками, да еще и не одну, а все, что требуются.

Однако если нужны окна на веранду, в сарай или же иную хозпостройку, то обязательно стоит попробовать, так как большого ума для этого вовсе не нужно.

Основные правила, которые нужно выучить, словно священное писание, это соблюдать герметичность, а также верно рассчитать геометрию оконного рамного блока, вы уясните по ходу работы, но сперва стоит хорошенько подготовиться, без чего справиться удастся едва ли.

Важно

В изготовлении оконной рамы своими руками самое сложное, это сделать из обычного бруса профиль для рамы. Тут обязательно потребуется спецоборудование, без которого очень сложно сделать всю работу качественно. Потому очень важно иметь пол рукой все необходимое еще до того, как вы приступили к работе, иначе можно потерять много времени, но так и не добиться более-менее приемлемых результатов.

Стоит понимать, что древесина, это действительная огромная находка для человечества, она невероятно податлива и прекрасно поддается обработке, надежна, долговечна, а также способна обеспечить в помещении уникальный микроклимат, сберегает тепло, при этом не отсекая свободное движение воздушных масс.

Изготовление деревянных оконных рам надо продумать заранее, правильно выбрать, а также приобрести материалы, сырье и инструментарий, и только после этого можно приступать к труду.

Естественно, такой качественной обработки древесины, а также настолько качественной сборки, как на производстве, добиться получится едва ли, однако получить в итоге деревянные рамы для окон неплохого качества возможно, если строго соблюдать технологию, о которой мы и расскажем.

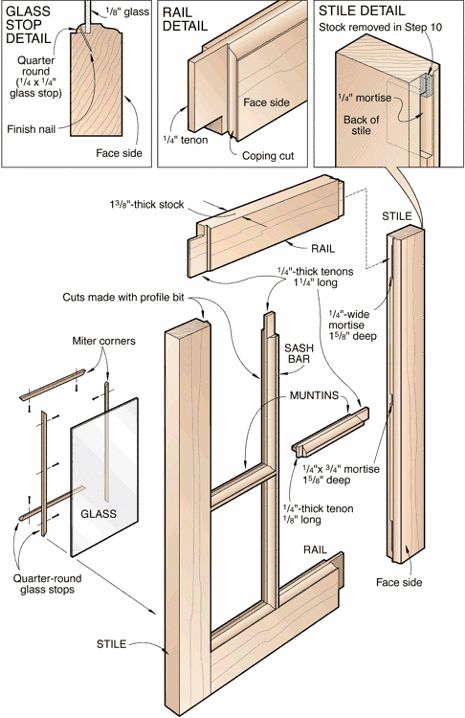

Простой оконный блок.

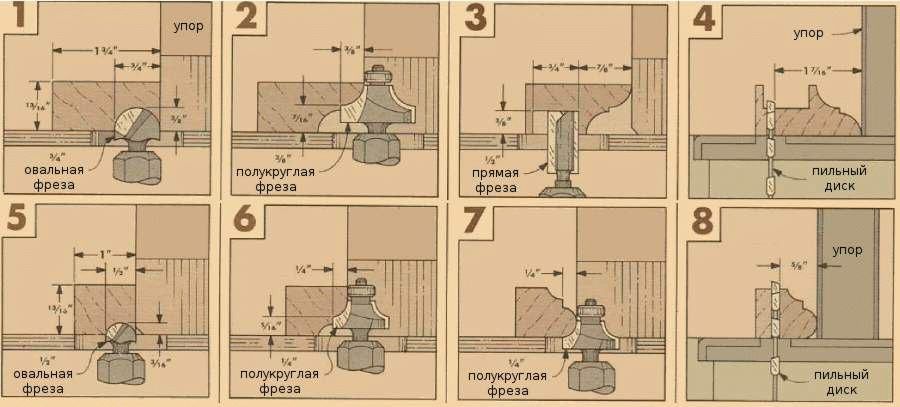

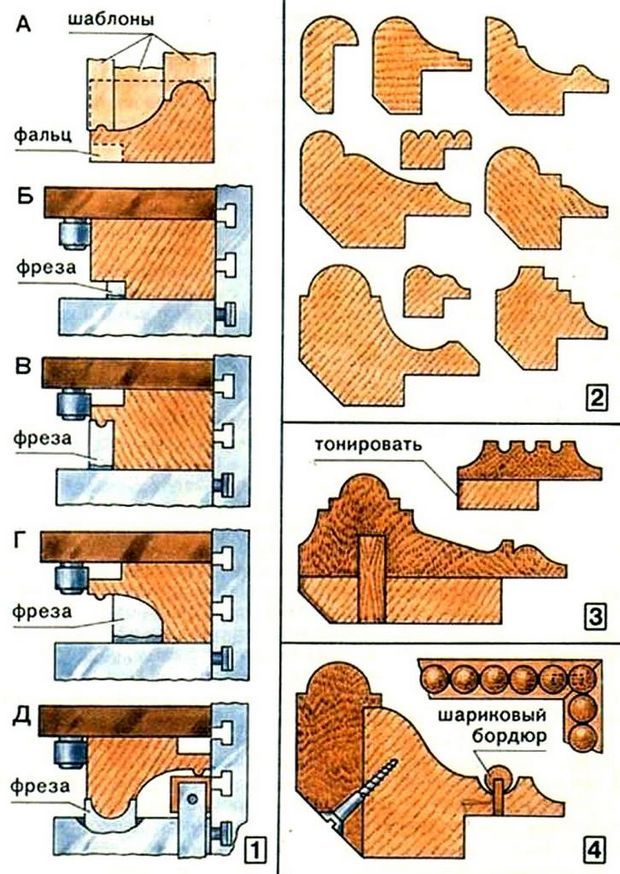

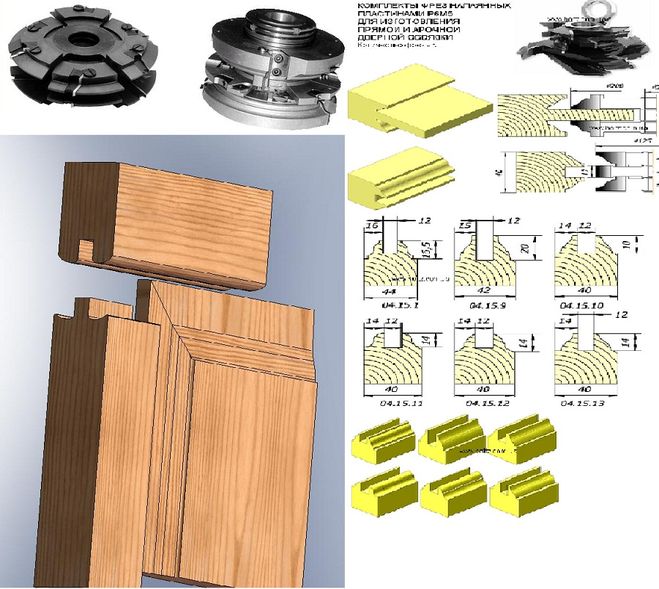

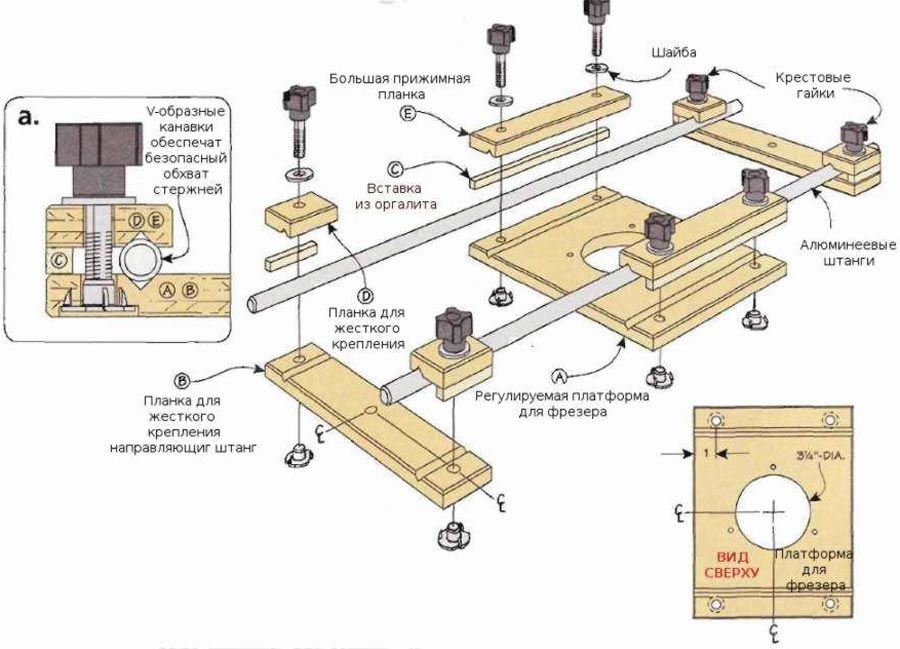

При отсутствии стационарных станков, оконные блоки можно сделать при помощи ручного электроинструмента. Из инструмента понадобятся ручной фрезер, электрорубанок, для изготовления фигурных окон электролобзик .

В случае есои ручной инструмент покупать слишком дорого, возьмите его в аренду, например услугу аренды инструмента в Химках и Москве предоставляет комапния Компакт Строй, для поиска такой услуги в другом городе можете погуглить интернет, подобных компаний в России достаточно.

Коробка для одной рамы изготавливается из бруса 100-150х50-60 мм . В доске фрезером выбирается четверть 50х30 мм, где глубина четверти 30мм. Заготовки отрезаются по нужным размерам, с учётом шипа и паза, и собираются в коробку. Следует учитывать, что в вертикальных заготовках делается паз, а в горизонтальных шип.

Следует учитывать, что в вертикальных заготовках делается паз, а в горизонтальных шип.

Для изготовления коробки для двух блоков применяется брус, ширина которого 150-180 мм и толщина 100 мм. Выбирать четверти для двух рам придётся в несколько проходов. Между четвертями будет площадка для того, чтобы обеспечить расстояние между створками. Обе рамы будут открываться во внутрь.

Четверть начинает выбираться от наружной рамы, постепенно по всей плоскости бруска.Глубина первой четверти 30 мм, ширина 50 мм. Затем выбирается площадка между рамами, глубина которой, от первой четверти, равна 10 мм. После площадки выбирается четверть для второго короба. Полученная заготовка режется по размеру оконного блока и собирается в шип. Шип и паз для блоков выбираются с помощью ножовки и стамески.

Изготовление рамы

Блоки собираются из отструганных брусков толщиной 2 см. Ширина 4-4,5 см.

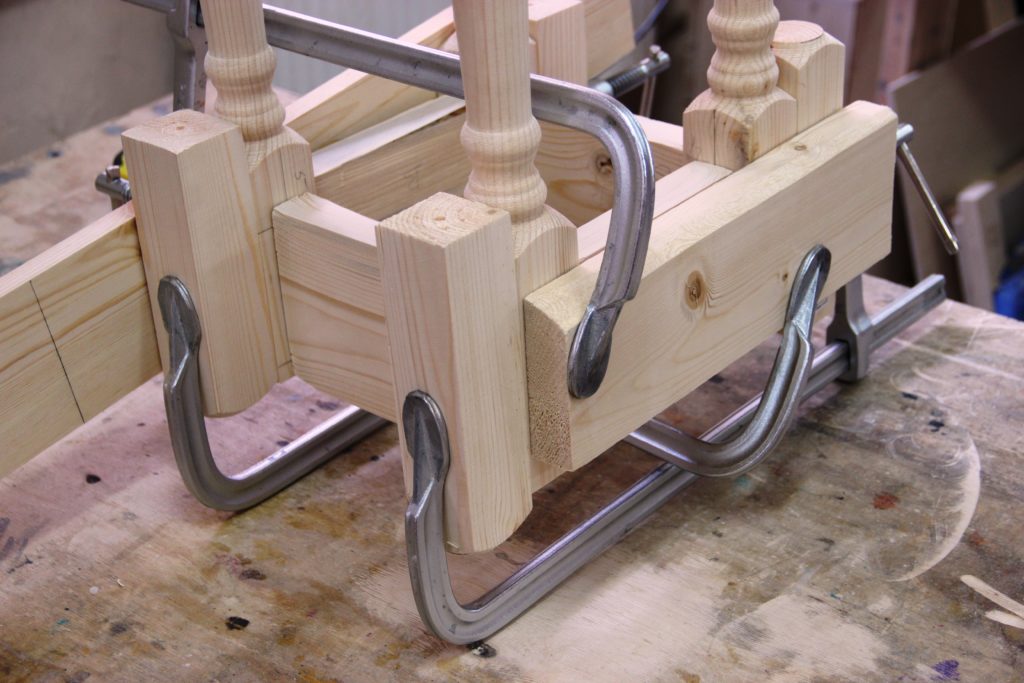

Заготовка выполняется из трёх брусков, которые склеиваются между собой. Шип и паз получаются за счёт средней доски, для паза она отрезается короче боковых, и укладывается так, чтобы с боков получался паз. Для шипа средняя доска отрезается длиннее. Нарезанные по размерам доски намазываются клеем ПВА, укладываются друг на друга и стягиваются саморезами. Саморезы после высыхания клея выкручивать не нужно.

Для шипа средняя доска отрезается длиннее. Нарезанные по размерам доски намазываются клеем ПВА, укладываются друг на друга и стягиваются саморезами. Саморезы после высыхания клея выкручивать не нужно.

Приготовленные заготовки собираются в рамы, места соединения закрепляются на клей и деревянные шканты. Вместо шкантов можно использовать саморезы. Форточки, закрывающиеся между собой, необходимо сделать на 10-15 мм больше по ширине, после сборки в них выбирается четверть, и они заходят друг в друга для исключения попадания наружного воздуха внутрь помещения.

При сборке блоков необходимо соблюдать угол 90 градусов, а так же учитывать зазор между блоком и рамой равным 3 мм.

Следующим этапом, в рамах фрезером выбираются пазы для стёкол и закрывания между собой. Паз для стёкол имеет размер 14х10, 16х12 , при толщине стекла 4 мм. Полка штапика 10, 12 мм.

Подгонка и покраска

Готовые рамы вставляются в коробку, если размер изделий получился несколько увеличен, они подгоняются рубанком. Подогнанные рамы нужно покрасить вместе с коробкой со всех сторон.

Подогнанные рамы нужно покрасить вместе с коробкой со всех сторон.

Краска может использоваться как текстурная, так и однотонная, полностью закрывающая текстуру дерева. После покраски в готовые изделия вставляются стёкла. Резать стекло нужно несколько меньше необходимого размера. Перед установкой стекла, в паз нужно нанести силиконовый герметик. После установки, стекло фиксируется штапиком, который крепится на мелкие гвозди. Перед установкой, штапик нужно покрасить такой же краской, как и рамы.

Готовые рамы можно навесить на коробку. Сначала навесы закрепляются на самой раме. Устанавливаются они на 15-20 см от краёв рамы . Под навес выбирается углубление в торце рамы, глубиной равной глубине навеса. Навесы прикручиваются в эти углубления на шурупы. Саморезы для навесов использовать нельзя.

Изделие с навесами вставляется в блок, ив блоке отмечаются риски для навесов. Рама убирается, в блоке делаются углубления для навесов, и изделие прикручивается к блоку. После установки всех рам, оконный блок готов.

Производство оконных рам из дерева. Способ изготовления рамы из бруса

Начиная изготовление, стоит сделать заготовку материала, чтобы он длительно использовался. По этой причине следует устранить все загрязнения, обработать антисептическим средством. Защита древесины позволит увеличить службу дерева, позволит избежать грибковых образований и сырости.

Далее необходимо, что брус высох, а потом начинать работу. Сначала нужно подготовить основу — короб. Для реализации этого нужно использовать доску, параметры которой составляют 150 см на 50 и сделать в ней разрезы в форме буквы «Г». Это позволит увеличить оконную герметичность. Затем доску нужно распилить на 4 одинаковых части. Из них важно сформировать паз и шип. Чтобы сделать крепкий короб, нужно следить, чтобы детали плотно соединялись друг с другом.

Пропил можно сделать, используя циркулярную пилу, в то время как стамеска позволит удалить остатки материала, сделать пропил ровным в случае каких-то огрех.

Гораздо проще соорудить раму, если паз поместить вертикальным образом, а шип разместить горизонтальным способом на плоской поверхности.

Производство деревянных рам — всегда точная работа, поэтому при выпили нужных деталей важно всегда пробовать укомплектовать короб. В том случае, когда детали сходятся, из конструкции следует извлечь отдельные ее части, чтобы она получилась разобранной. Затем требуется смазать каждый шип и паз столярным клеем. Только потом необходимо сделать точную сборку конструкции.

Важно соблюдать угол промеж частей рам равный 90 градусам. Не запрещается применять и угольник для сверки.

Нацеливаясь сделать короб более плотным либо твердым, его стоит закрепить специальными металлическими уголками. Очень важно, чтобы клей просох перед тем, как крепить раму.

Важно также учитывать следующие моменты при создании окон:

- два отверстия делаются в том случае, если устанавливается однокамерный стеклопакет. Это позволит остеклить, зафиксировать короб изнутри;

- дополнительное отверстие делает, когда нужно установить стеклопакет с двумя камерами;

- при установке штапика, размером 1 см, нужно использовать стекло до 4 мм в толщину, установить его лучше в паз, который напоминает форму неправильного квадрата;

При скреплении частей вместо клеящихся материалов можно также применять саморезы. Их нужно углубить в древесину. Благодаря этому открытие и закрытие окна не будет проблемой.

Их нужно углубить в древесину. Благодаря этому открытие и закрытие окна не будет проблемой.

Самодельное окно из дерева. Как самому сделать окна из дерева

Современные окна по большей части представляют собой стеклопакеты, состоящие из сборных панелей. Эти окна отличаются удобством использования, но имеют и некоторые недостатки. Так, например, если случайно будет разбито одно из стекол, заменить его будет совсем непросто, особенно, если оно имеет нестандартный размер. К тому же компании, выпускающие стеклопакеты, часто закрываются, а многие модели, когда приходит время замены стекла, оказываются снятыми с производства.

Тем, кого интересует, как самому сделать окна из дерева, фото и подробные инструкции, размещенные на этой странице, очень пригодятся. На фотографии, показанной ниже, изображен самый настоящий самодельный стеклопакет, для изготовления которого не требуется ни особых умений, ни существенных финансовых вложений. Если в таком стеклопакете разобьется стекло, замену ему можно будет легко найти в любом строительном магазине, а если между стеклами будет собираться конденсат, то достаточно будет сменить герметик и пополнить влагопоглотитель.

Стеклопакеты, имеющие воздушный зазор, не заполненный каким-либо благородным газом, за счет циркуляции воздушных потоков между стеклами несут существенные конвективные потери. Благородные газы имеют большую массу, что значительно замедляет диффузию. Но зато газ по мере старения стеклопакета имеет тенденцию теряться, а в пакете, заполненном воздухом, можно добавлять влагопоглотитель и менять герметик, не имея специальных приспособлений.

Видео процесс изготовления деревянного окна

основные виды и характеристики фрезеров по дереву

Всегда мечтали об эксклюзивной мебели ручной работы? Ее можно

изготовить самостоятельно, чтобы обойтись минимальными затратами. Мы расскажем, как выбрать ручной

фрезер по дереву, который будет незаменимым в производстве мебели и декора.

Фрезер — деревообрабатывающий инструмент, в котором электромотор

соединен с ножом напрямую, без ремней, шестерен и других передаточных механизмов. Острые лезвия

Острые лезвия

аккуратно режут древесину, оставляя гладкую поверхность, легко поддающуюся шлифовке и полировке.

Инструмент используется в большинстве столярных и плотницких работ. С его

помощью изготавливают мебель, двери, оконные рамы и строительные материалы. Он незаменим в производстве

деревянного декора со сложной резьбой. Универсальные фрезеры идеально подходят для дома —

при ремонте своими руками — помогут вырезать отверстие под замок в двери, изготовить книжную

полку и отремонтировать стол. Специализированные — для мастерской и строительной

площадки — приспособлены для одной конкретной работы. Выполняют ее профессионально, быстро,

точно и безопасно. Технические характеристики ручного фрезера для строительства и производства

тоже отличаются — их мощность выше, а глубина погружения фрезы больше.

Погружной

Двигатель и нож установлены на коротких направляющих. При нажатии на рукоятки

с двух сторон они опускаются, прижимаясь к заготовке. При уменьшении давления, пружины

возвращают механизм в начальное положение.

Посмотреть

Такие виды фрезеров по дереву наиболее популярны и справляются с большинством

столярных работ — вырезанием отверстий, фасок, пазов и угловых соединений. Гладкая платформа

в основании позволяет плавно передвигать инструмент, поэтому он подходит и для создания

сложных узоров.

Кромочный

«Заточен» под снятие кромок и фасок. Используется в серийном

производстве стройматериалов, дверей, оконных рам и мебели. Платформа, нож и ручка

построены так, чтобы вы могли передвигать инструмент намного быстрее по сравнению с погружными

моделями.

Посмотреть

Чтобы не ошибиться с размерами, можно использовать разные виды дополнительной

оснастки — параллельные, продольные и угловые упоры, копировальные втулки и лекала.

Компактный кромочный фрезер очень удобен в использовании. Узкий длинный корпус позволяет вам

передвигать его одной рукой.

Ламельный

Идеальный ответ на вопрос, какой ручной фрезер купить для изготовления

кроватей, диванов и другой подобной мебели. В этом инструменте дисковый нож установлен

вертикально, что позволяет быстро вырезать пазы, сглаживать профиль кромки и выравнивать доски

по ширине. Используя разные шаблоны, вы получите углубления под ламели определенной формы:

плоские, овальные или полукруглые.

Такие фрезеры могут использоваться и в отделке стен вагонкой, и в подгонке

деталей, когда нужно получить ровные стыки без зазоров и впадин.

Присадочный

Универсальный инструмент для серийного производства мебели. Подходит для

изготовления столов, шкафов, кроватей, полок, витрин и других изделий. В нем мотор

приводит в движение вертикальные спиральные фрезы, которые вырезают отверстия на фиксированном

расстоянии друг от друга. Это позволяет соединять детали шкантами — деревянными

стержнями, которые укрепляют с помощью клея.

Пружинный механизм позволяет регулировать расстояние с точностью до миллиметра,

что упрощает сборку мебели и уменьшает процент брака.

Ротационный

Компактный инструмент, предназначенный для вырезания отверстий разного

диаметра. Узкий вытянутый корпус с резиновыми вставками позволяет держать его одной рукой.

Выбирая подходящую оснастку, вы можете работать как с древесиной, так и с другими

материалами, в том числе гипсокартоном, пластиком, керамической плиткой, кирпичом и толстым

стеклом.

Мощность

Влияет на продолжительность непрерывной работы, массу и габариты

устройства. Если вам интересно, как выбрать фрезер для дома, присмотритесь к моделям мощностью

до 750 Вт. Они обрабатывают кромки, неглубокие пазы и четверти, вырезают

отверстия диаметром до 15–20 миллиметров. Их следует включать на 2–3 минуты,

делая перерывы по 5 минут для охлаждения двигателя.

Для строительства подходят фрезеры

мощностью до 1500 Вт. Ими можно обрабатывать большие детали, в том числе доски, двери и оконные

рамы. Они способны работать до 5–10 минут без перерыва. В серийном производстве используются

инструменты мощностью

до 2500 Вт. Они позволяют работать с глубокими пазами и канавками, отверстиями

диаметром до 50–70 мм и углублениями сложной формы. Их моторы не нужно

Их моторы не нужно

выключать для охлаждения — зачастую мощные двигатели функционируют без перегрузки.

Рабочий ход фрезы

Максимальная глубина резки древесины. У легких моделей редко превышает 40 мм —

хватит, чтобы вырезать отверстия в деталях для сборки мебели и получать декоративную

резьбу. А вот с пазами и кромками сложнее. Выбрав максимальный ход сразу, вы рискуете

повредить заготовку и оснастку. Поэтому в любые советы по выбору ручного фрезера

включают и ограничение глубины.

Регулируемый пружинный механизм останавливает нож, когда он опускается на заданную

вами глубину. Универсальные фрезеры способны вырезать до 50–55

миллиметров древесины. Они полезны и на стройплощадке, и в мастерской. А тяжелые

А тяжелые

инструменты могут опускать нож на глубину

до 80–100 миллиметров. Они нужны для работы с особенно толстыми и твердыми

заготовками.

Скорость вращения

Чем выше этот показатель, тем быстрее инструмент справляется с работой и чище

получается готовая деталь. Если вы работаете с оснасткой небольшого диаметра (до 20 мм),

стоит ориентироваться на скорость более 25 тысяч

оборотов в минуту. Крупногабаритным фрезам нужен меньший темп

вращения — если перестараться с их разгоном, древесина начнет гореть и трескаться.

Просматривая характеристики фрезеров, обязательно уточните, можно ли регулировать

скорость. Если ответ положительный, у вас никогда не возникнет проблем при выборе подходящей

оснастки.

Комплектация. К некоторым инструментам прилагаются параллельные, продольные и угловые

упоры, копировальные втулки, шаблоны, лекала и другие приспособления для серийного

производства.

Подходящая оснастка. Мало знать, какие бывают фрезеры — важно определить, какими

ножами вы сможете пользоваться. Чаще всего в комплект входят цанговые зажимы под

хвостовики диаметром 6, 8 и 12 мм. Но за рубежом более популярна оснастка

«дюймовой размерности» с диаметром 6,35 или 12,7 мм.

Ножи в комплекте. Пальчиковые фрезы предназначаются для вертикальной резки, дисковые —

для горизонтальной, а спиральные — для сверления отверстий. Обращайте внимание на диаметр

Обращайте внимание на диаметр

оснастки — от него зависят характеристики готовых деталей. Не забывайте уточнять и совместимые

материалы: одни фрезы работают только с древесиной, другим «по зубам» листовой металл,

а третьи сверлят отверстия в керамике.

Система удаления мусора позволяет поддерживать чистоту на рабочем месте. Она представлена

патрубком, в который отводятся стружки, опилки и осколки. К некоторым моделям обязательно

нужно подключать пылесос. Другие обходятся специальным мешком для сбора мусора.

Магнитный пускатель постепенно повышает обороты после включения. Он защищает двигатель от перегрузки

и предотвращает биение фрезы. Благодаря этому инструмент служит дольше и работает чище.

Система безопасности предотвращает случайный запуск мотора после перебоев с питанием. Она

Она

защитит руки от порезов и более серьезных травм. В некоторых моделях есть электронные

контроллеры, которые отключают питание при перегрузке, перегреве или сильных колебаниях напряжения.

Выбрать товар

У нас можно приобрести любой из представленных ручных фрезеров, в том

числе купить в кредит или с использованием подарочных карт «Эльдорадо».

Возможна доставка покупки, а также

самовывоз.

Ранее мы рассказывали, как выбрать рубанок.

Присылайте нам свои обзоры на технику и получайте до 1000 бонусов

на карту «Эльдорадости»!

Фрезерные фоторамки Stock | Уличные рамы

После того, как мы научились фрезеровать рамы для картин из 250 профилей из 11 различных пород дерева, у нас есть несколько советов о том, что обычно занимает довольно много времени. Каждая древесина имеет свои особенности, которые делают фрезерование трудоемким процессом. Клиенты часто спрашивают, почему так долго доставляют оправу? Это справедливый вопрос, и я надеюсь, что этот блог поможет клиентам получить некоторое представление о том, что нужно, чтобы предоставить вам свои собственные оправы.

Клиенты часто спрашивают, почему так долго доставляют оправу? Это справедливый вопрос, и я надеюсь, что этот блог поможет клиентам получить некоторое представление о том, что нужно, чтобы предоставить вам свои собственные оправы.

Мы не можем постоянно иметь под рукой 2750 отфрезерованных профилей (к тому же отфрезерованная заготовка гораздо более склонна к деформации). Чтобы и впредь предлагать нашим клиентам разнообразные варианты, мы фрезеруем вашу раму в соответствии с вашими спецификациями по мере заказа. Это очень трудоемкий процесс. Еженедельно к нам поступает постоянный поток дров. Мы проходим через эту древесину очень быстро и поэтому создаем много опилок. Мешки с опилками высотой 5 футов хранятся в контейнере на нашей стоянке, и когда контейнер наполняется, мы звоним нашему другу Крейгу, и он отвозит его в Вермонт, чтобы использовать в качестве подстилки для коров. Это подводит нас к первому шагу в процессе создания ASF нестандартных рамок в соответствии со спецификациями наших клиентов.

Система сбора пыли и наша древесина

Выбор заготовки

Древесина лиственных пород, которую мы получаем от наших поставщиков, представляет собой необработанный материал без линейки. Первое, что нам нужно сделать, это пропустить доску через прямую пилу. Эта машина похожа на настольную пилу на стероидах. Он имеет встроенный питатель сверху и станину со стальным ременным приводом, по которой движутся доски. В верхней части установлен лазер, который позволяет оператору наводить лазерную линию по всей длине доски, находя линию реза, которая позволит нам максимально использовать эту доску.

Когда оператор доволен линией, он опускает заготовку в устройство автоматической подачи, которое затем захватывает доску и пропускает ее через пилу, в результате чего получается идеально прямая кромка. Без поверочной линейки, которая будет прилегать к забору, вы не сможете сделать ровный молдинг. Когда заготовка имеет прямой край, мы можем установить упор нужного размера и пропустить заготовку, создавая наши заготовки, которые примерно на ¼ дюйма больше, чем молдинг, который мы собираемся сделать.

Прямолинейная пила

Установка ножей

Во-первых, нам нужно установить ножи в головке. На голову приходится два ножа. Если ножи нуждаются в заточке, мы переносим набор головок на шлифовальный станок, и, используя шаблон этого ножа, мы можем поцеловать ножи, чтобы придать им острую кромку, обеспечив хороший срез. Точильщик — это та же самая машина, которая создает ножи. Шаблон представляет собой кусок пластика, в котором вырезана форма профиля, и, следуя форме шаблона, шлифовальный круг режет сталь, создавая профиль. Это очень похоже на изготовление ключа. Ключ, который вы хотите продублировать, — это шаблон. Оператор следует по линии ключа, чтобы вырезать повторяющуюся форму в заготовку.

Подготовка головок ножей

Следующим шагом является измерение максимальной глубины установленных ножей и использование этого измерения для калибровки правильной установки головок в машине. Этот процесс необходимо проделать на каждой голове. У формовщика 5 головок, но последняя редко меняется. Иногда нам нужно заменить только одну головку, а иногда нужно заменить 4 головки, в зависимости от формовки, которую мы выполняем. Каждое изменение может занять от 15 до 30 минут, не считая настройки и заточки ножей. Лепные украшения, которые мы часто используем, имеют свою голову и хранятся на полке в готовом виде.

У формовщика 5 головок, но последняя редко меняется. Иногда нам нужно заменить только одну головку, а иногда нужно заменить 4 головки, в зависимости от формовки, которую мы выполняем. Каждое изменение может занять от 15 до 30 минут, не считая настройки и заточки ножей. Лепные украшения, которые мы часто используем, имеют свою голову и хранятся на полке в готовом виде.

Подготовка к запуску

Установка головок оператором на пресс-форме r

Каждая головка должна быть установлена в машине для работы в унисон с другими. В этом примере описывается процесс простой формовки с плоским верхом. Первая головка соединяет плиту, обеспечивая ее плоскостность при входе в формовочную машину. Вторая головка называется внутренней вертикальной головкой. В моем примере этот нож будет создавать шпунт. Третья головка — это внешняя вертикаль, которая создаст заднюю часть рамы. Иногда спина просто плоская, иногда она имеет форму. Иногда форма спины перетекает в лицо, поэтому ее размещение имеет решающее значение. Четвертая головка называется верхней головкой.

Четвертая головка называется верхней головкой.

В этом примере эта головка, которая является самой большой и имеет наибольшую мощность, создает лицевую сторону молдинга. У него наибольшая мощность, потому что он удаляет больше всего материала. Существуют различные питатели, которые проталкивают молдинг, и прелесть нашего формовочного станка SCMI заключается в том, что, когда мы устанавливаем головки на нужной высоте, питатели сами приспосабливаются к ножам. Питатели выполняют две функции: одна — проталкивать заготовку через станок, а вторая — надежно удерживать заготовку, чтобы она не вибрировала, что приводит к плохому резу. Мы ведем журнал калибровок для каждого из наших молдингов, но часто нам нужно вносить коррективы.

После того, как мы настроим машину, мы готовы запустить тестовый образец (или столько, сколько нам может понадобиться), чтобы убедиться, что размеры литья соответствуют точным спецификациям. Если все правильно настроено, мы можем начать прогон. Это включает в себя подачу материала и получение готового продукта с другого конца. Когда мы делаем короткие прогоны, эту задачу легко может выполнить один человек, но на более длинных прогонах требуются два человека. После того, как отливка фрезерована, она маркируется и помещается в соответствующую корзину, готовая к следующему шагу к превращению в готовый продукт. Но это другой блог!

Это включает в себя подачу материала и получение готового продукта с другого конца. Когда мы делаем короткие прогоны, эту задачу легко может выполнить один человек, но на более длинных прогонах требуются два человека. После того, как отливка фрезерована, она маркируется и помещается в соответствующую корзину, готовая к следующему шагу к превращению в готовый продукт. Но это другой блог!

Какая древесина имеет самые прочные соединения?

В этом подробном посте мы обсудим некоторые из самых популярных на сегодняшний день деревообрабатывающих соединений .

1. Стыковое соединение

Стыковое соединение — это легкое соединение по дереву. Он соединяет два куска дерева, просто соединяя их встык. Стыковое соединение является самым простым соединением. Это также самое слабое деревянное соединение, если вы используете некоторую арматуру. Это зависит только от клея, чтобы скрепить его. Из-за ориентации деталей у вас есть поверхность склеивания от торцевых волокон до длинных волокон. Полученное деревянное соединение по своей природе слабое. Клей обеспечивает небольшую боковую прочность. Вы можете сломать это деревообрабатывающее соединение голыми руками.

Из-за ориентации деталей у вас есть поверхность склеивания от торцевых волокон до длинных волокон. Полученное деревянное соединение по своей природе слабое. Клей обеспечивает небольшую боковую прочность. Вы можете сломать это деревообрабатывающее соединение голыми руками.

Связанное видео: Рама для столешницы встык

2. Бисквитный сустав

Бисквитное соединение представляет собой не что иное, как усиленное соединение встык. Бисквит представляет собой кусок овальной формы. Обычно бисквит изготавливают из высушенной и прессованной древесины, например, из бука. Вы устанавливаете его в соответствующие пазы в обеих частях деревянного соединения. Большинство людей используют бисквитный столяр, чтобы сделать пазы. Точность менее критична для пазов. Вы проектируете бисквитное соединение, чтобы обеспечить гибкость при склеивании.

Тем не менее, вы должны расположить паз на правильном расстоянии от поверхности соединения по дереву в обеих частях. Ширина паза не критична. Так как бисквит тонкий, вы можете перемещать выравнивание.

Так как бисквит тонкий, вы можете перемещать выравнивание.

Я не слишком люблю этот косяк. Он должен быть в идеальном выравнивании. Кроме того, вы тратите свои деньги на столярку для печенья и много времени на вырезание пазов в каждой заготовке.

3. Уздечное соединение

Уздечное соединение представляет собой деревообрабатывающее соединение, аналогичное врезному и шиповому. Вы вырезаете шип на конце одной части и паз в другой, чтобы принять его. Вы обрезаете шип и паз на всю ширину части шипа. Это отличительная черта данного сустава. Следовательно, поверхностей склейки всего три.

Угловой шарнир соединяет две части на концах, образуя угол. Вы используете это соединение для размещения рельса в вертикальных стойках, например, в ножках. Он обеспечивает хорошую прочность на сжатие и умеренно устойчив к деформации. Требуется механическая застежка или штифт. Вы используете угловые перемычки, чтобы соединить части рамы, когда рама сформирована. После сборки вы можете удалить материал с соединенных деталей, не жертвуя целостностью соединения. Разновидностью соединения уздечки является Т-образная уздечка, которая соединяет конец одной части с серединой другой.

Разновидностью соединения уздечки является Т-образная уздечка, которая соединяет конец одной части с серединой другой.

Видео по теме: Финишная обработка соединения уздечки на ленточной пиле

4. Дадо (столярные изделия)

Пазы — это прорези на поверхности куска дерева. Если смотреть в поперечном сечении, то дадо имеет три стороны. Вы срезаете паз перпендикулярно волокнам. Он отличается от канавки, которую вы прорезаете параллельно волокнам.

Сквозной патрубок проходит через поверхность, и его концы открыты. У остановленной цапфы один или оба конца останавливаются до того, как цапфа встретится с краем поверхности. Вы используете пазы, чтобы прикрепить полки к каркасу книжного шкафа. Вы делаете шпунт на полках, чтобы он подходил к пазу, который соединяет шпунт и паз. Хорошо использовать для швов по дереву.

Видео по теме: Изготовление пазов на торцовочной и настольной пиле Вырезы пазов создают замковые соединения

5. Деревянное соединение типа «ласточкин хвост»

Соединение типа «ласточкин хвост» или просто «ласточкин хвост» — прочное деревообрабатывающее соединение. Он отлично подходит для прочности на растяжение (сопротивление растяжению). Вы используете соединение «ласточкин хвост», чтобы соединить стороны ящика с передней частью. Серия штифтов, отрезанных от конца одной доски, сцепляется с серией хвостов, отрезанных от конца другой. Штифты и хвостовики имеют трапециевидную форму. После склеивания соединение является постоянным и не требует механических креплений. Некоторые люди используют дадо «ласточкин хвост» из-за его прочности на растяжение.

Он отлично подходит для прочности на растяжение (сопротивление растяжению). Вы используете соединение «ласточкин хвост», чтобы соединить стороны ящика с передней частью. Серия штифтов, отрезанных от конца одной доски, сцепляется с серией хвостов, отрезанных от конца другой. Штифты и хвостовики имеют трапециевидную форму. После склеивания соединение является постоянным и не требует механических креплений. Некоторые люди используют дадо «ласточкин хвост» из-за его прочности на растяжение.

Видео по теме: Столярные работы в форме ласточкина хвоста: Части ласточкиного хвоста, Как делать соединения в форме ласточкина хвоста и точно их подгонять, Резка ласточкиного хвоста на ленточной пиле

6. Пальцевое соединение

Шиповое или коробчатое соединение является одним из популярных соединений в деревообработке. Вы используете его, чтобы соединить два куска дерева под прямым углом. Это очень похоже на соединение «ласточкин хвост», за исключением того, что штифты квадратные, а не угловые.

Соединение опирается на клей, чтобы скрепить его. У него нет механической прочности ласточкина хвоста. Соединение по дереву относительно легко сделать, если вы знаете, как пользоваться настольной пилой или фрезером по дереву с помощью простого приспособления.

7. Деревянный шарнир внахлестку

Соединение внахлест — это часто используемое деревообрабатывающее соединение. При соединении внахлест вы удаляете материал из каждой детали так, чтобы полученное соединение имело толщину самой толстой детали. Чаще всего детали имеют одинаковую толщину в соединениях внахлестку. Вы удаляете половину толщины каждого. Этот стык хорош для изготовления предметов для хранения в мастерской.

8. Врезные и шиповидные соединения по дереву

Одним из самых прочных соединений в деревообработке является врезно-шиповое соединение. Это соединение простое и прочное. Деревообработчики использовали его на протяжении многих лет. Обычно вы используете его, чтобы соединить два куска дерева на 90 градусов. Вы вставляете один конец части в отверстие в другой части. Вы называете конец первой части шипом. Вы называете отверстие во второй части пазом.

Вы вставляете один конец части в отверстие в другой части. Вы называете конец первой части шипом. Вы называете отверстие во второй части пазом.

Обычно для этого соединения используется клей. Вы можете приколоть или заклинить его, чтобы зафиксировать на месте. Качественное врезное и шиповое соединение обеспечивает идеальное совмещение двух частей. Это важно при создании реликвий. Паз — это полость, вырезанная в куске дерева для установки шипа. Шип — это выступ на конце куска дерева, который вставляется в паз.

Обычно шип больше в высоту, чем в ширину. Как правило, размер паза и шипа зависит от толщины деталей. Хорошей практикой является изготовление шипа примерно на 1/3 толщины детали.

Видео по теме: Правила изготовления врезных и шиповых соединений, Изготовление пазов на сверлильном станке, Вырезание пазов на фрезерном столе, Установка врезных и шиповых соединений

9. Столярные изделия с карманами

Одним из наиболее популярных соединений для деревообработки является соединение карман-отверстие. Это не что иное, как стыковое соединение с винтами с карманным отверстием. Для карманных отверстий требуется две операции сверления. Во-первых, необходимо расточить отверстие кармана, в которое входит головка винта, содержащаяся в детали. Второй шаг — просверлить направляющее отверстие, осевая линия которого совпадает с отверстием кармана. Направляющее отверстие позволяет винту проходить через одну деталь в соседнюю. Для этой операции используются два сверла разного размера. В качестве альтернативы вы можете найти специальные ступенчатые биты для выполнения этой операции за один проход.

Это не что иное, как стыковое соединение с винтами с карманным отверстием. Для карманных отверстий требуется две операции сверления. Во-первых, необходимо расточить отверстие кармана, в которое входит головка винта, содержащаяся в детали. Второй шаг — просверлить направляющее отверстие, осевая линия которого совпадает с отверстием кармана. Направляющее отверстие позволяет винту проходить через одну деталь в соседнюю. Для этой операции используются два сверла разного размера. В качестве альтернативы вы можете найти специальные ступенчатые биты для выполнения этой операции за один проход.

Большинство людей используют зажимное приспособление с отверстием в кармане, такое как приспособление Kreg Jig. Этот кондуктор позволяет сверлить карманные отверстия под правильным углом и на нужной глубине. Было бы лучше, если бы вы использовали клей для укрепления соединения. Конечно, Kreg Jig стоит от 40 до 140 долларов. Это большие деньги, когда вы можете сделать врезные и шиповые приспособления за небольшую часть этой цены. При этом врезное и шиповое соединение гораздо прочнее.

При этом врезное и шиповое соединение гораздо прочнее.

Связанное видео: Столярные изделия с карманными отверстиями: Beyond Face Frames

10. Фальцевые соединения по дереву

Шпунт представляет собой углубление, вырезанное в кромке куска дерева. При осмотре в поперечном сечении шпунт двусторонний и открыт до конца поверхности. Пример шпунта находится на задней кромке шкафа. Шпунт позволяет спинке совпадать с боковинами. Другой пример — вставка оконного стекла с помощью шпунта по краю рамы.

Видео по теме: Вырезание шпунтов на настольной пиле и создание шпунтов на фуганке

11. Шпунтовые и пазовые соединения по дереву

Одним из наиболее популярных соединений в деревообработке является соединение встык, называемое шпунтом и пазом. Одна деталь имеет прорезь (канавку), прорезанную по всему краю. У другой детали на сопрягаемой кромке срезан язычок.

В результате две или более частей плотно прилегают друг к другу. С его помощью можно сделать широкие столешницы из массива дерева.