Сварить калитку из профильной трубы своими руками: Калитка из трубы: чертеж, фото, видео

Свариваем калитку из профильной трубы? Последовательность этапов- Обзор +Видео

Без калитки немыслимо представить ворота или забор на загородной территории. С учетом того, что она принимает на себя большую часть нагрузки, для изготовления подбирают долговечные и прочные материалы. Калитка из профильной трубы – самый быстрый способ изготовить конструкционный элемент, и скомбинировать с другими материалами.

Содержание:

Преимущества калитки из профиля

Конструкция обладает рядом преимуществ, которые владелец дома оценит по достоинству:

- дешевизна материала, позволяет при минимальных затратах смастерить отличную калитку;

- долговечность элемента забора;

- простота изготовления и установки;

- прочность и надежность;

- возможность выбора дизайна и декоративных элементов в виде ковки.

Материалы для изготовления калитки

Прежде чем приступить к сооружению калитки для забора из профиля, соберите нужный инструмент и материал:

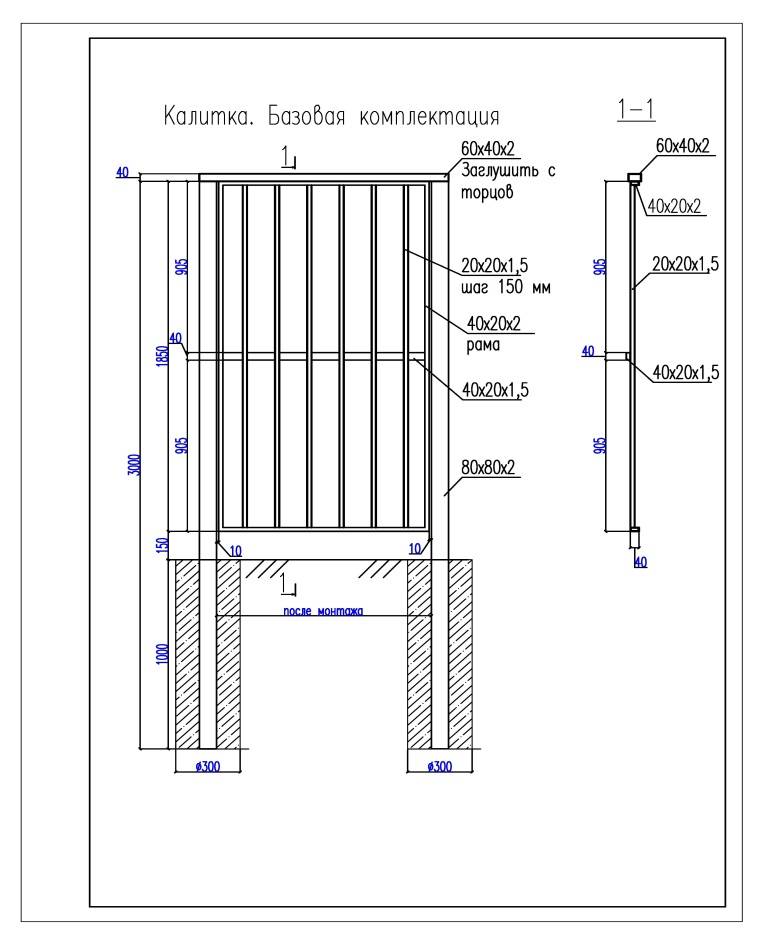

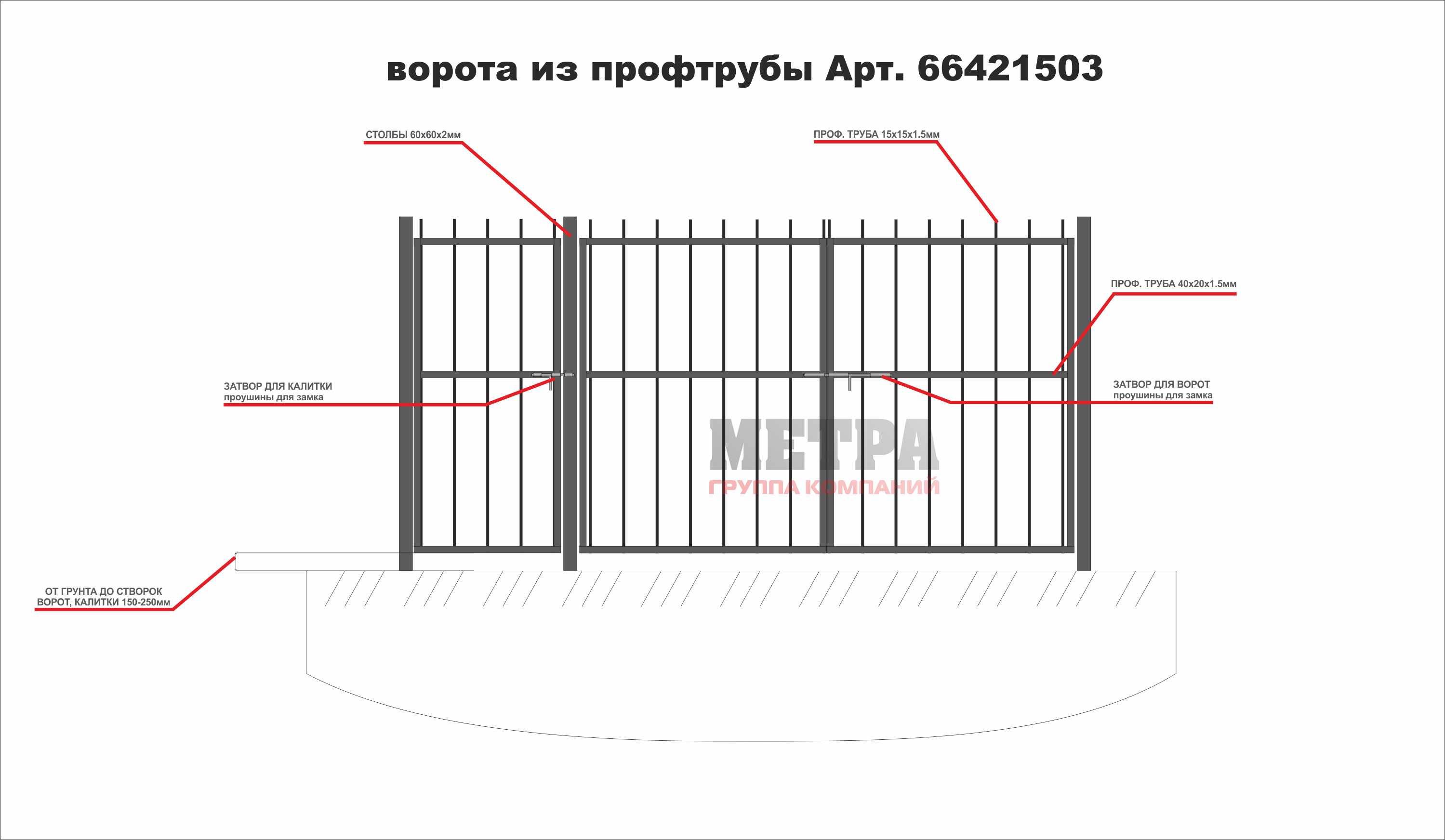

- столбы опоры.

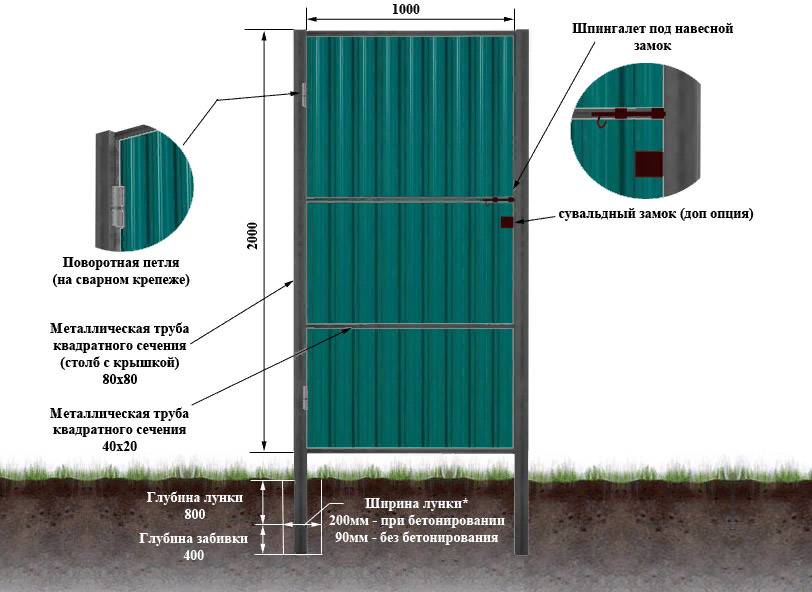

Длина элементов подбирает с учетом высоты входной двери и заглубления в почву. Чаще всего используют профиль диаметром 60 х 60 мм;

- труба профильная металлическая для рамы. Для работы годится, материл диаметром 20 х 40 мм?

- уголки из металла 40 × 40 мм. Используются для создания перемычек;

- навесы из металла для монтажа;

- лакокрасочные и грунтовочные материалы для покрытия каркаса;

- фурнитура: ручка, замок, и др.

Для фиксации опорных столбов подготовьте щебенку, песок и цемент.

Инструменты для изготовления калитки из профильной трубы

- болгарка для нарезки трубы и шлифовальных работ;

- аппарат для сварки металла;

- отвес или уровень;

- лопата;

- рулетка.

Процесс изготовления

Технологический процесс изготовления калитки из металлического профиля своими руками требует соблюдения таких этапов:

- создание чертежа;

- расчет и закупка материалов;

- разметка профиля и нарезка;

- монтаж опор;

- изготовление каркаса методом сварки;

- фиксирование навесов;

- нанесение грунтовки и окрашивание конструкции;

- обшивка рамы профильной трубой;

- крепление декоративных элементов.

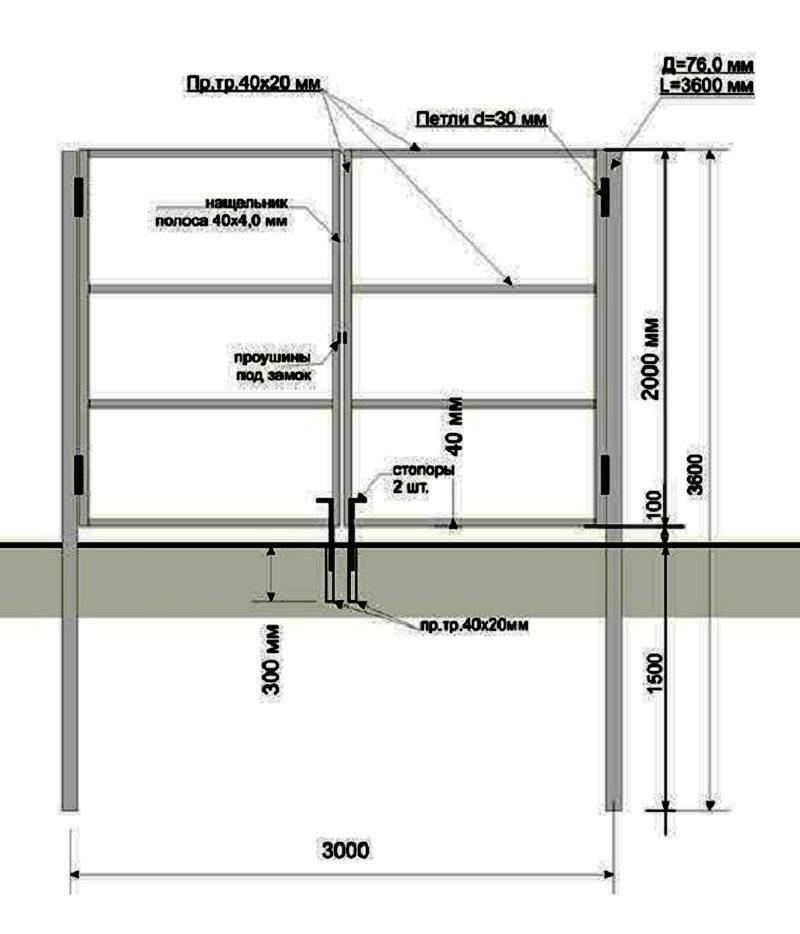

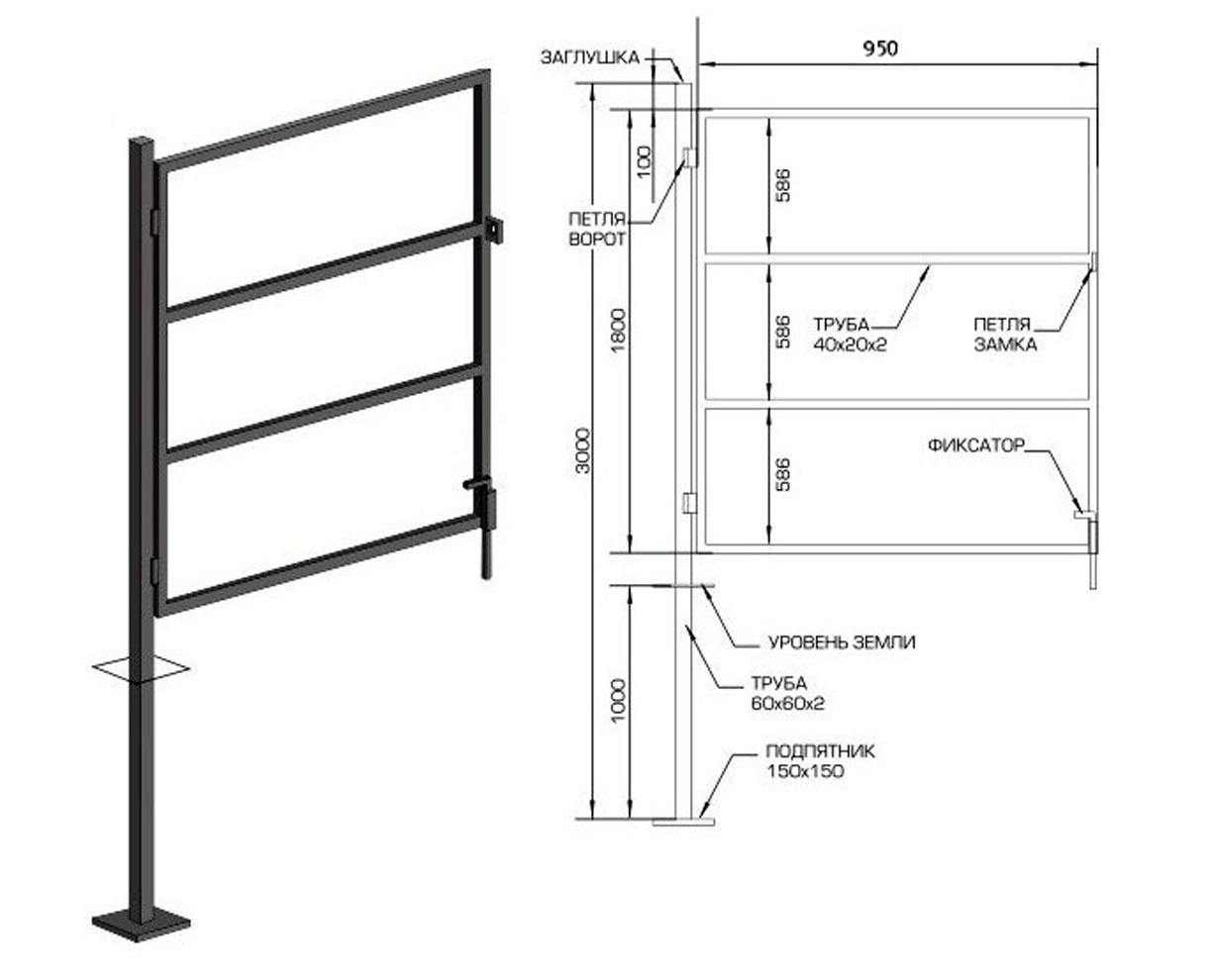

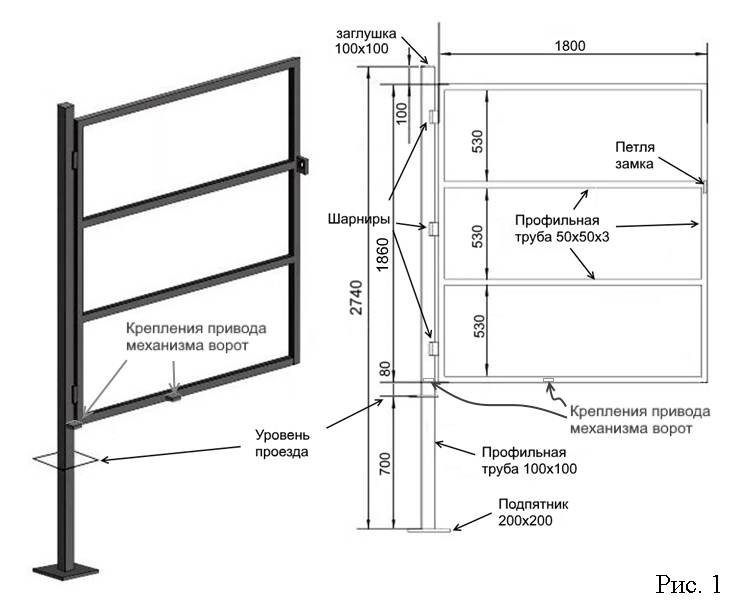

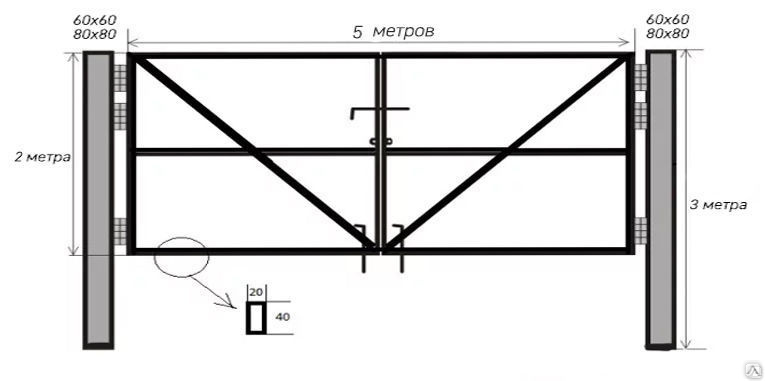

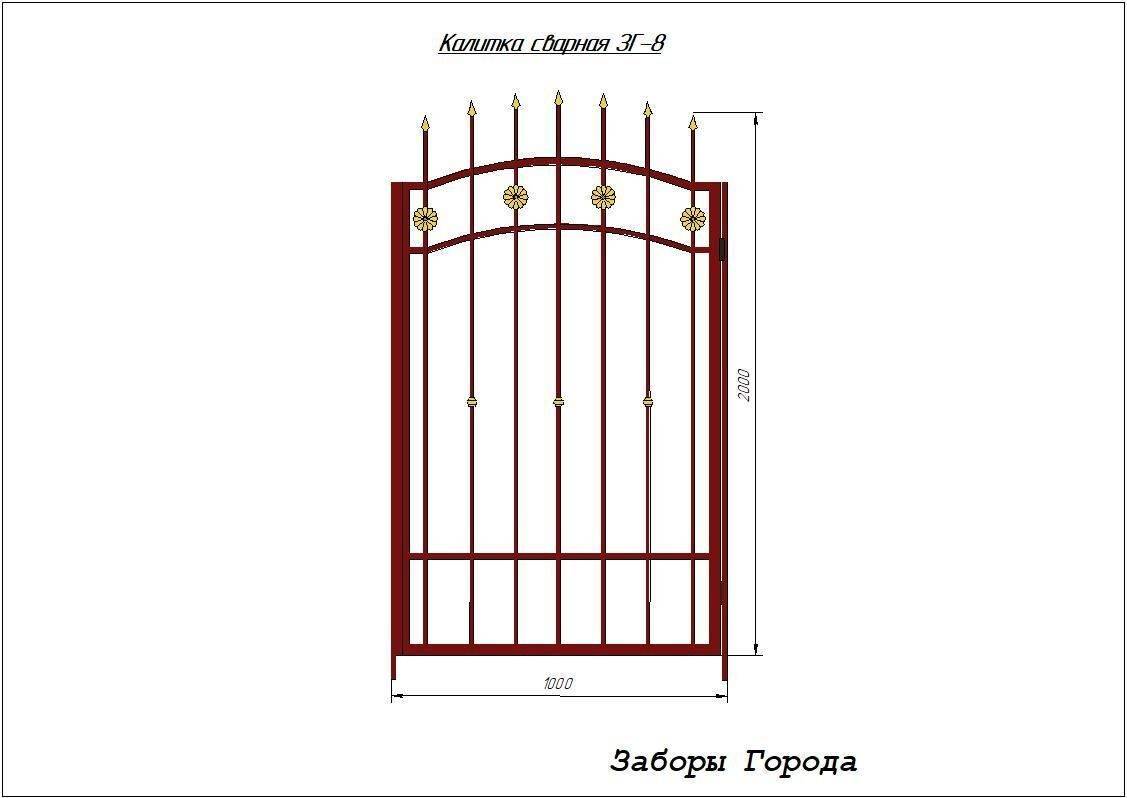

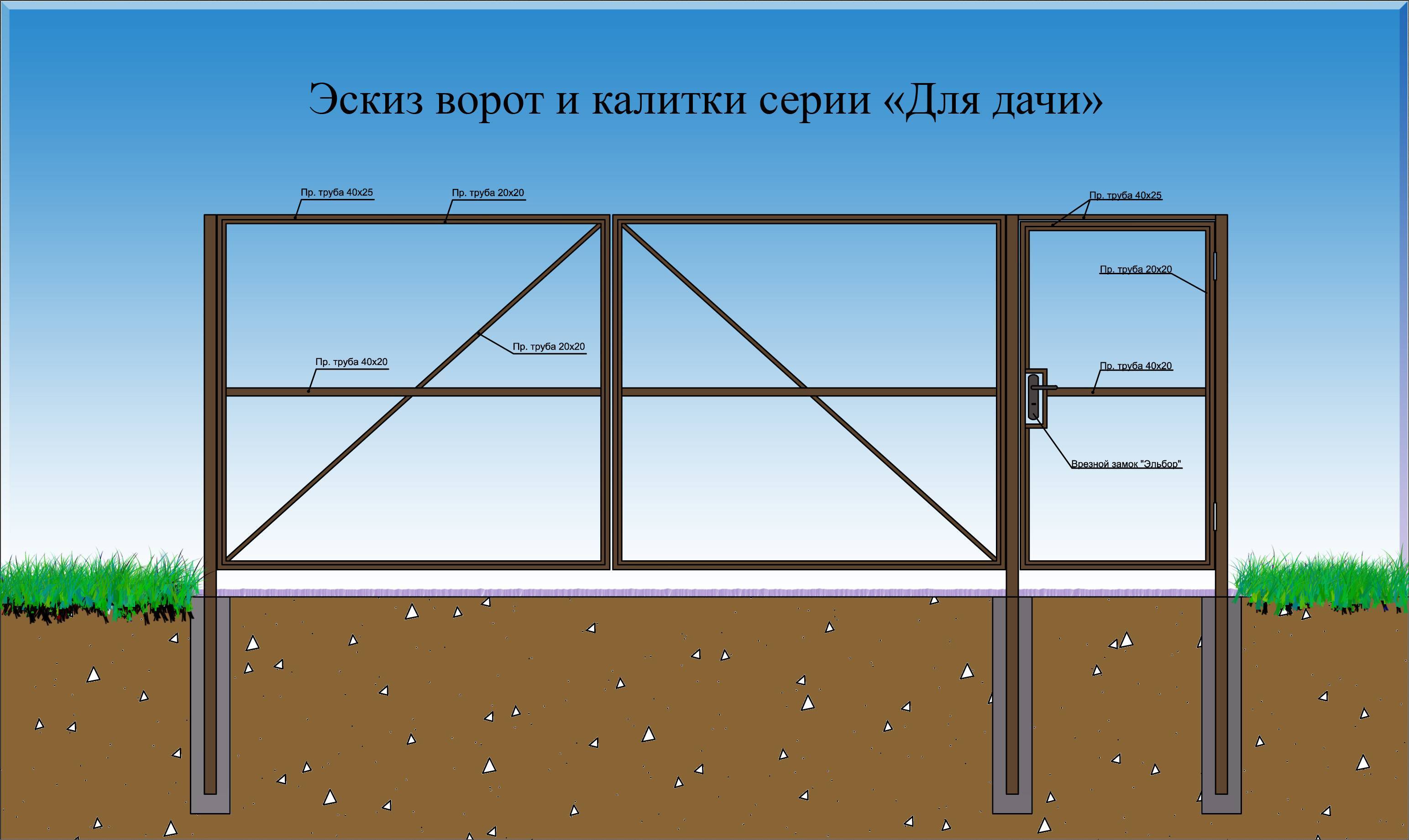

Создание проекта и чертежа калитки

Для того чтобы узнать сколько материла понадобиться для работы, создают чертеж. За основу можно взять готовые проекты, которые есть на различных Интернет-ресурсах в свободном доступе, либо сделать свой, исходя из предпочтений. Важно выполнять замеры точно в миллиметрах, это позволит избежать ошибок при создании конструкции.

Первым делом определитесь с точными размерами калитки из профиля. Для того чтобы будущая конструкция калитки из металлического профиля смотрелась гармонично, верх калитки должен соответствовать общему уровню ограды. Стандартная ширина калитки – 900 – 1200 мм. Трудностей с наброском чертежа возникнуть не должно, все достаточно просто, главное знать количество исходников.

Сварка каркаса калитки

Когда предварительные расчеты произведены, а материал закуплен, можно переходить к созданию рамы для калитки. Для этого берут металлопрофильную трубу и нарезают ее на элементы, согласно чертежу. Чтобы отрезки получились ровными, трубу выкладывают на ровную горизонтальную поверхность. Для идеальной состыковки профиля, соблюдайте угол среза 45º.

Чтобы отрезки получились ровными, трубу выкладывают на ровную горизонтальную поверхность. Для идеальной состыковки профиля, соблюдайте угол среза 45º.

Точечной сваркой прихватите нарезанную трубу воедино. Обваривать сразу не нужно, прежде необходимо убедиться, что каркас получился ровным. Проверьте раму по диагонали, уложив ее на ровный пол. Чтобы обеспечить жесткость каркаса калитки из профильной трубы и профлиста, приварите перемычки поперек или диагонально.

После того как рама будет окончательно смонтирована, зафиксируйте коробку для замка, в том случае, если предусмотрен врезной вариант. При выборе навесного замка, на калитку приваривают навесы.

Шлифовочные работы – важный этап по созданию калитки, который позволяет убрать сварочные швы поверхности и затереть неровности и убрать изъяны.

Окрашивание каркаса

После шлифовки переходят к окрашиванию конструкции. Для начала наносят грунтовку, для обеспечения высокого уровня сцепления лакокрасочных материалов с металлом и предупреждения образования ржавчины. Краску наносят при помощи кисти или распылителя. Выбирайте краску с маркировкой для металла.

Краску наносят при помощи кисти или распылителя. Выбирайте краску с маркировкой для металла.

Примечание. Старайтесь не допускать подтекания краски. Нанесите первый тонкий слой, а после высыхания второй. Подтеки и толсто нанесенная краска выглядят не привлекательно на готовой конструкции.

Установка калитки

Переходим к завершающим работам – устанавливаем калитку. Учтите, что на этапе сварочных работ, фиксируются петли, которые покрывают ЛКМ. Прежде чем начать монтаж каркаса и калитки, необходимо установить опорные столбы. Для этого применяют тубу диаметром 60 х 60 мм. Элемент заглубляют в землю до 70 – 100 см, этого хватит для того чтобы обеспечить устойчивость и прочность конструкции.

Совет! Внизу столба крепят детали из металлического листа, наподобие подошвы. Это позволит обеспечить дополнительную устойчивость и упростить задачу по выравниванию.

Сделайте замеры и выкопайте углубления для погружения опор. Выставите элементы строго по уровню, проверяя вертикальное положение всех сторон. Поставьте временные распорки, сделайте замес бетонной смеси и залейте в углубления.

После застывания бетонного раствора, переходите к фиксации навесов. Возьмите на подмогу еще одного человека, поскольку этап ответственный, необходимо соблюдать четкость и слаженность работы. Приложите калитку из профильной трубы к опорам в таком положении, в котором она будет висеть на воротах. Сделайте пометки для навесов и прикрепите при помощи сварочного аппарата недостающие элементы. Швы обработайте шлифовальным кругом. По окончании работ, столбы покройте грунтовочным составом и краской.

» src=»https://www.youtube.com/embed/AVOKxihu4CQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Обшивочные работы

Обшивка каркаса калитки проводится на завершающем этапе. Для оформления конструкции подходят профилированный листовой металл, который используют для отделки стен. Выбор профнастила представлен в различной цветовой гамме.

Подберите прочные крепежные элементы – метизы. Цвет бортика под заклепку тоже может быть самым разнообразным, так же, как и профлиста.

Приставьте лист к металлической раме, высверлите дырки по периметру с промежутками в 20 см. после этого, переходите к фиксации профильных листов к каркасу. На последнем этапе повесьте калитку на раму и проверьте качество открытия и закрытия, установите замок и ручку. В качестве декора используйте кованые детали. Их можно приобрести в готовом виде или сделать на заказ. Калитка из профиля с ковкой выглядит очень привлекательно на фоне общей конструкции забора.

Рейтинг

( 14 оценок, среднее 2 из 5 )

0

25 071.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

из профильной трубы, профнастила, металла, дерева, чертежи, схемы

Содержание [клик]

Любая зона оснащается калиткой из дерева, металла, пластика или в сочетании. Стиль подъезда обычно выдержан в соответствии с забором, но в нем может быть что-то оригинальное. Сделать ворота своими руками не так уж и сложно, в любом случае есть несколько простых вариантов.

Сделать ворота своими руками не так уж и сложно, в любом случае есть несколько простых вариантов.

Конструкция калитки может быть разнообразной Устройство

Дверь состоит из опорных стоек и двери с рамой или без нее, прикрепленных к стойкам с помощью петель (иногда называемых навесами). Столбы могут быть кирпичными (каменными), деревянными или металлическими. Во время монтажа в кирпич замуровываются небольшие кусочки толстого металла или металлического прутка, к которым впоследствии привариваются петли.

Металлические опоры могут быть круглыми или профилированными с толстыми стенками. Круглые трубы используются все реже — их сложнее сварить, что-то прикрепить. Профильная труба с таким же сечением (диагональ относительно диаметра) и толщиной стенки выдерживает большие ветровые нагрузки; проще приварить или закрепить на плоских кромках саморезами и болтами. Поэтому при установке ворот все чаще используют именно ее. Другой вариант — приварить металлический уголок к каркасу из профильной трубы. В этом случае начинка будет выглядеть как в рамке.

В этом случае начинка будет выглядеть как в рамке.

Устройство ворот с деревянным и металлическим каркасом одинаковое

Деревянные столбы обычно используют, если забор деревянный. Чаще всего это бревно сосны, обработанное защитными пропитками, предотвращающими (или хотя бы замедляющими) разрушение древесины. Но есть сочетание, когда столбы металлические, а ворота и забор — деревянные. Это связано с тем, что древесина в земле быстро гниет даже после защитной обработки.

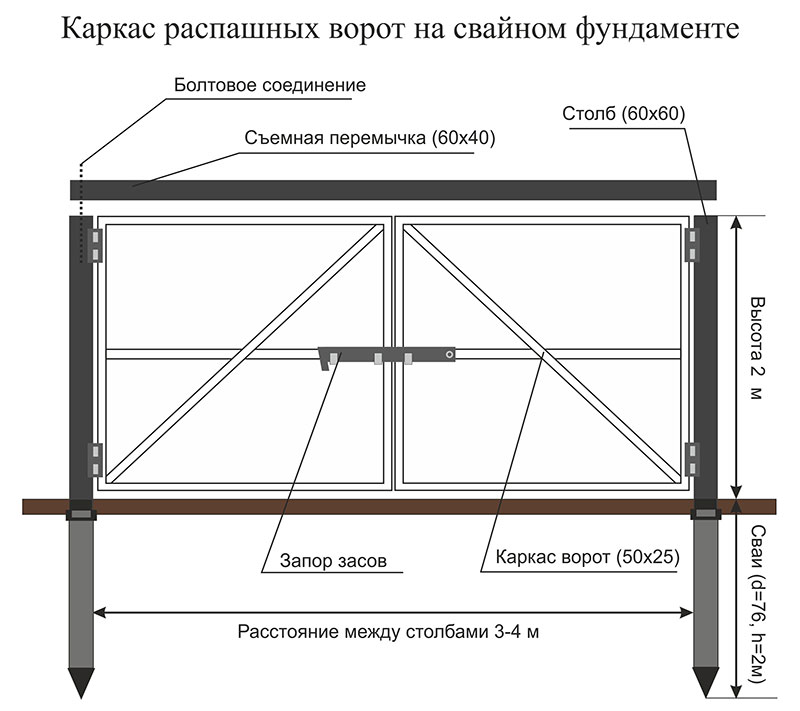

Немного о конструкции опорной рамы. Это могут быть только вкопанные в землю два столба — вариант подходит, если почва не подвержена поднятию (песок, супесчаный, плодородный, но не глинистый грунт).

Столбы расточены. Если сверху и снизу есть перемычки (в этом случае можно сделать арку вверху), вероятность такой неприятности будет очень мала

Для тяжелых грунтов (глина, суглинок) желательно, чтобы столбы соединялись сверху и снизу. В этом случае вероятность наклона калитки после зимы очень мала. Если в проеме делать гайку не хочется, нижнюю перемычку можно опустить ниже уровня земли (на штык-полутора). Его нужно будет тщательно покрыть антикоррозионным составом, прогрунтовать и покрасить в несколько слоев.

Его нужно будет тщательно покрыть антикоррозионным составом, прогрунтовать и покрасить в несколько слоев.

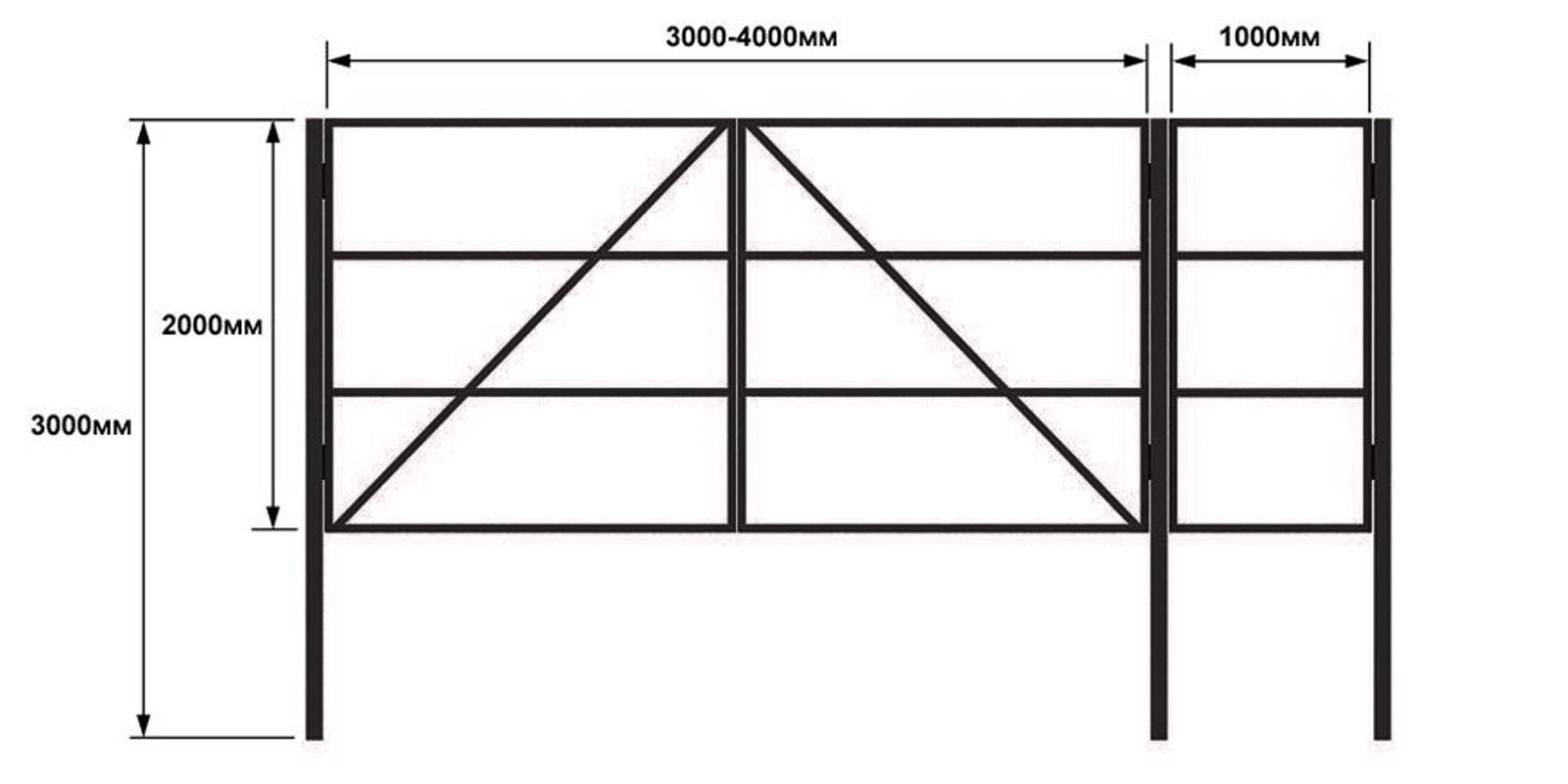

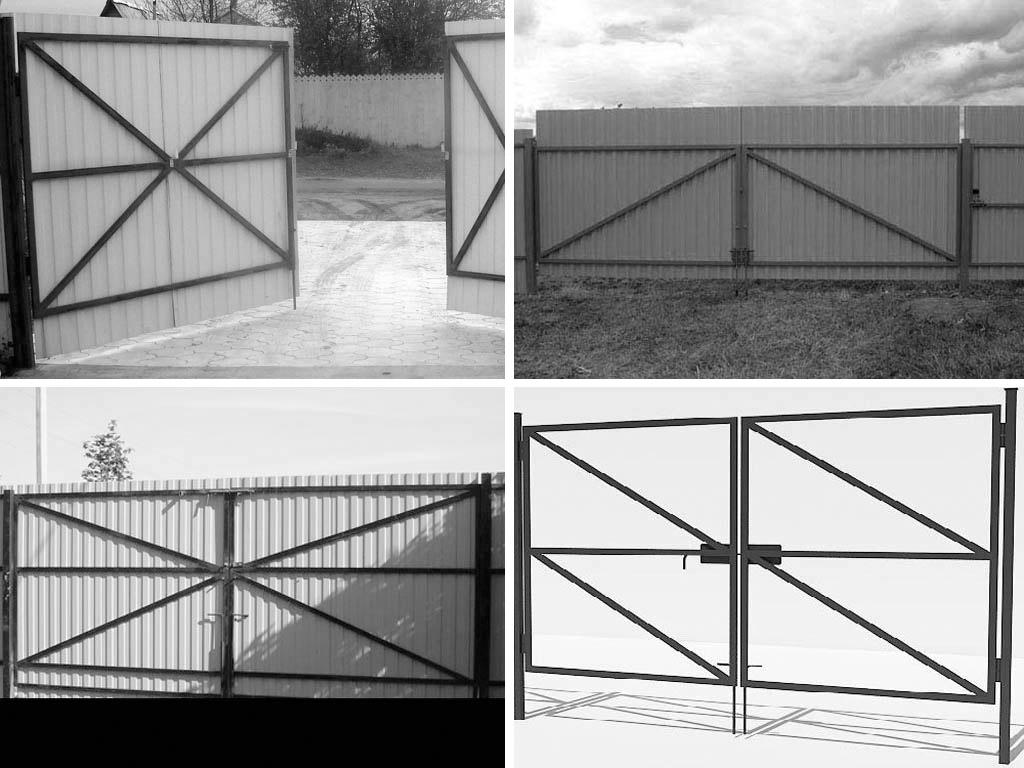

Каркас из профильных труб

Пожалуй, самый универсальный вариант калитки — с каркасом, состоящим из профильной трубы или металлического уголка. К металлической основе можно прикрепить любой материал: дерево, листовой металл, гофрированный картон, металлический забор, плоский шифер, поликарбонат, сетку, металлические стержни, кованые или гнутые элементы или создать комбинацию из нескольких материалов. Вариантов много, и конструкция подбирается в том же стиле, что и забор.

Каркас калитки из профильной трубы

В этом случае профиль можно сваривать как с узкой, так и с широкой частью. Сварив трубы с широкой частью, можно легко закрепить замок, как на обыкновенной двери, без приваривания дополнительных креплений на раме.

Приваренная к широкой стороне калитка имеет хорошую прочность и упрощает установку замка

Размеры и материалы

Для сплошных ворот в качестве столбов берется профильная труба сечением 60 * 60 * 3 мм. В этом случае лучше выбирать более толстые стены, так как это скажется на долговечности конструкции. Для каркаса обычно используется прямоугольная труба 40 * 20 * 2,5 мм. Прочности этой трубы достаточно для средних ветровых нагрузок. При небольших ветровых нагрузках можно взять стену 2 мм, но готовить будет сложнее. Все, что тоньше 2,5–3 мм, нужно паять в специальном режиме, а это далеко не так просто. Если ветры сильнее, можно увеличить толщину стен или использовать ламинат с большим сечением: 40 * 30 или 40 * 40, даже 40 * 60.

В этом случае лучше выбирать более толстые стены, так как это скажется на долговечности конструкции. Для каркаса обычно используется прямоугольная труба 40 * 20 * 2,5 мм. Прочности этой трубы достаточно для средних ветровых нагрузок. При небольших ветровых нагрузках можно взять стену 2 мм, но готовить будет сложнее. Все, что тоньше 2,5–3 мм, нужно паять в специальном режиме, а это далеко не так просто. Если ветры сильнее, можно увеличить толщину стен или использовать ламинат с большим сечением: 40 * 30 или 40 * 40, даже 40 * 60.

Калитка — устройство, размеры

Высота калитки с верхней перекладиной обычно около двух метров, без перекладины — от 1,2 м. Низкие обычно делают во внутренних ограждениях, ограничивающих участок, или в невысоких светопрозрачных ограждениях. Для высоких глухих заборов из профлиста, дерева, плоского шифера более характерна высота на уровне забора. Ширина калитки не менее 90 см, оптимальная — 100-110 см. Эти размеры основаны на практических соображениях, так как зимой или осенью будет неудобно переходить узкую калитку шириной 70-75 см в верхней одежде, да и нести при необходимости то большие вещи будет сложно.

Также стоит поговорить о том, на какую глубину закопать столбы. Стандартный раствор — на 15-20 см ниже глубины промерзания. Исходя из этого значения и прибавляя высоту калитки, делаются опоры.

Дополнительные хлопья увеличивают жесткость

Лопатой или при помощи дрели в земле проделывается ямка, на дно которой насыпается ведро щебня средней фракции. Затем устанавливается столб, ставится вертикально, засыпается щебнем (можно использовать битый кирпич) и заливается цементным раствором. Когда раствор наберет не менее 50% прочности (через 7 дней при температуре + 20 ° С), можно фиксировать каркас ворот.

Самостоятельное изготовление с фоторепортажем и пояснениями

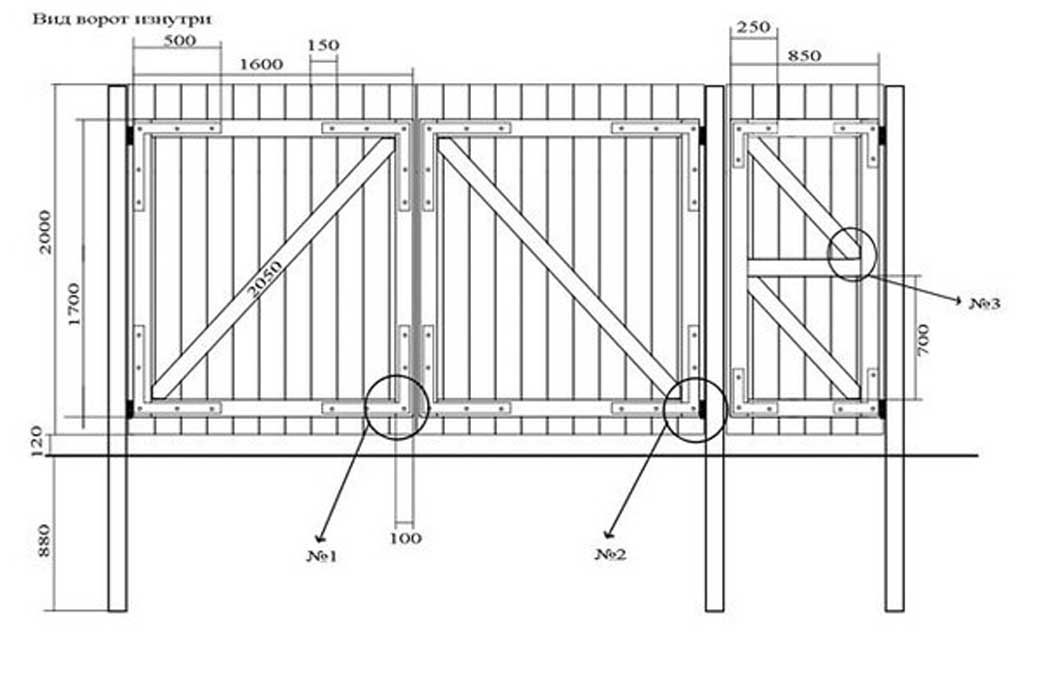

Забор выполнен из профилированного металла с кирпичными столбами соответственно, а ворота — из профилированного листового металла. Во время строительства в столбы кирпичом закладывались металлические пластины, сваренные трубой. Решено было сделать калитку с дополнительными дугами, чтобы профлист крепился более жестко, а также усилить зону крепления замка. Замок еще старый, возможна замена.

Замок еще старый, возможна замена.

Окончательные результаты

Каркас калитки свариваем на инверторном сварочном аппарате из профильной трубы 40 * 20 * 3 мм. Мы «поставим на место», рассчитались по ипотеке. Вырезаем заготовки:

- две перекладины от столба к столбу (получилось 108 см),

- две стойки — высотой 185 см.

Запечь рамку

Поперечины мы не привариваем, а только «прихватываем» их к закладным пластинам, чтобы они держались. Буквально две точки сварки на точку крепления. Перед приваркой второй стороны проверяем горизонтальность перекладины. Ставим строительный уровень, корректируем локацию, потом берем. Таким образом, получается, что в проеме две горизонтальные перемычки.

Прихватываем перекладины к ипотеке двумя точками

К установленным перекладинам привариваем вертикальные детали. На пересечении с мостами угол строго 90 °. Проверяем в процессе подключения, при необходимости поправляем. Шов должен быть прочным, поэтому прожигаем его со всех сторон, по периметру трубы.

А с другой стороны

Получился каркас, прикрепленный к столбам. Давайте еще раз проверим углы, иначе позже может наклониться, калитка перестанет открываться / закрываться.

Кладем петли

Также самый ответственный момент — приварить петли. Мы взяли стандартные металлические петли для распашных ворот, которых много в любом строительном магазине и на рынке. Они должны быть установлены строго вертикально и также оба на одной оси. В противном случае ворота будет сложно открыть и это со временем приведет к их взлому.

Петли каплевидные для маленьких дверей

Сначала привариваем нижнее кольцо, перепроверив его вертикальность уровнем. Второй установите на той же оси. Сначала берем в ипотеку, проверяем и только потом, если все совпадает, тщательно ввариваем шов. Если все рассчитать правильно, кольцо будет прилегать к трубе рамы, поэтому сварить его не составит труда.

Петля приваривается к калитке

Когда петли установлены, снимите «держатели для посуды», удерживающие калитку. Теперь волшебным образом открывается / закрывается. Далее дело малышки — приварить хлопья, а для этого нарезаем отрезки трубы одинаковой длины, прикладываем к предполагаемому месту установки, намечаем мелом, как ее резать. Берем болгарку с отрезным кругом по металлу, разрезаем, проверяем, при необходимости дорабатываем (болгаркой или напильником — в зависимости от размера «стыка»). Когда скоба «стала», ее свариваем.

Теперь волшебным образом открывается / закрывается. Далее дело малышки — приварить хлопья, а для этого нарезаем отрезки трубы одинаковой длины, прикладываем к предполагаемому месту установки, намечаем мелом, как ее резать. Берем болгарку с отрезным кругом по металлу, разрезаем, проверяем, при необходимости дорабатываем (болгаркой или напильником — в зависимости от размера «стыка»). Когда скоба «стала», ее свариваем.

Сваривать руки легко

Далее добавляем усиление в замок на воротах. Чтобы смонтировать сверху старый металлический замок, нужно было приварить кусок уголка, иначе исправить не получится.

Изготовление ворот — это еще и пайка замка (лучше будет покрасить)

Последние сварные работы — необходимо закрыть открытые срезы труб, направленные вверх и в стороны. Если их не закрыть, в них попадет дождевая вода и снег, трубы начнут ржаветь изнутри, что ускорит гибель каркаса. Паять на этом этапе не нужно, можно заклеить силиконом или найти пластиковые заглушки подходящего размера.

Отделочные работы

Заканчиваем работу с металлом: шлифовка, грунтовка и покраска каркаса. Напоследок прикрепляем профлист к каркасу, и в этом случае это ничем не отличается от установки профлиста на забор.

На угловую шлифовальную машину (болгарку) ставим шлифовальный круг по металлу, зачищаем все места сварки, удаляем ржавчину и т.д. Кстати, удобнее все это делать, когда шибер стоит на месте.

Абразивные и абразивные диски для болгарки Ворота после грунтовки

Чтобы каркас ворот долго не отслаивался, обработайте грунтовкой и покрасьте в желаемый цвет. Далее скрепляем профлист, предварительно обрезав его по размеру.

И вот конечный результат: решили сделать калитку, сделали

В этом нет необходимости, но вам, вероятно, придется где-то резать. Поэтому для начала прикручиваем отрезной лист буквально к четырем саморезам — по углам ставим отметки — где что-то резать, снимать, резать, пробовать еще раз. Когда вы дойдете до нормальной работы, вы сможете это исправить.

Крепить можно как саморезами, так и заклепками, подобрать подходящие цвета не составит труда.

Чаще всего крепление профлиста производится саморезами, но и заклепки — неплохой вариант

Деревянные ворота для дачи

Заборы на дачных участках редко являются неприступной преградой. Обычно это не слишком высокие деревянные заборы. Для такого забора имеет смысл сделать деревянную калитку. Есть очень простой, без воображения. Потребуются только сухие доски (при условии, что столбы уже есть).

Если нет деревообрабатывающих станков (толщины, фрезы), то проще купить доску обрезную нужных параметров. Ширина / толщина досок произвольна, как и расстояния между досками. Очень часто используют сосновую доску шириной 5-10 см и толщиной около 2 см, расстояние между досками 2-6 см. Более или менее возможно — это зависит от желаемой степени «прозрачности».

Один из самых распространенных вариантов

желательно, чтобы доски были сухими, иначе впоследствии они могут погнуться шурупом или по дуге. Чтобы древесина дольше не портилась, ее необходимо обработать защитными пропитками. Теперь есть составы, которые также защищают лежащую на земле древесину (защитная пропитка для древесины, непосредственно контактирующей с землей). Но некоторые из них придают дереву посторонний оттенок (чаще всего зеленоватый, оливковый). Если собираетесь красить ворота, это не страшно. Если вы собираетесь использовать светлую краску, обратите внимание на этот момент.

Чтобы древесина дольше не портилась, ее необходимо обработать защитными пропитками. Теперь есть составы, которые также защищают лежащую на земле древесину (защитная пропитка для древесины, непосредственно контактирующей с землей). Но некоторые из них придают дереву посторонний оттенок (чаще всего зеленоватый, оливковый). Если собираетесь красить ворота, это не страшно. Если вы собираетесь использовать светлую краску, обратите внимание на этот момент.

Простые садовые ворота

Это самый простой вариант, который может сделать не плотник, а обычный человек. Если можно распилить, схватить молоток, забить гвозди, все заработает. Не нужно делать ничего сложного.

Возьмите две полосы или две балки (параметры зависят от веса калитки). По длине они равны ширине будущей калитки. Стержни расположены поперечно. Расстояние между ними немного меньше высоты калитки. Имеет смысл разместить их на том же расстоянии, что и струны арки на соседнем заборе (как на фото выше). Так ворота будут выглядеть как часть забора.

Устройство деревянной калитки

Выберите ровную поверхность, уложите блоки и измерьте диагональное расстояние от углов перекладин. Должно быть так же. Это необходимо сделать, иначе ворота получатся изогнутыми.

Расстояние по диагонали AB и SD между штангами калитки должно быть равно

Обработанные и просушенные колья располагаются на перекладинах на заданном расстоянии. Чтобы сократить расстояние, вы можете использовать вырезы одинаковой длины, поместив их между досками (вы также можете использовать спичечный коробок, если вас устраивает его размер). Берем гвозди (два для планки вверху и два внизу) и к каждой перекладине прикручиваем планки.

После того, как все доски прибиты, переворачиваем пешеходную дверь, примеряем кливер, проводим линии, по которым должен быть разрезан кливер. Ножовкой отпилить лишнее, поставить на место, закрепить — двумя-тремя гвоздями с двух сторон. Теперь прикрепим каждую доску к разрезу. Это придает калитке дополнительную жесткость.

Как сделать простые деревянные ворота для дачи

Выбираем металлические петли или устойчивые петли. Они небольшие по размеру, только для загородных ворот. При желании их прикрепляют к передней части ворот — они придают определенную изюминку. Вы также можете прикрепить их на спину.

Они небольшие по размеру, только для загородных ворот. При желании их прикрепляют к передней части ворот — они придают определенную изюминку. Вы также можете прикрепить их на спину.

Делаем ворота из досок — правильная конструкция

Выше описан простой вариант сада и дачи, но есть более сложная и надежная конструкция. Здесь требуются минимальные столярные навыки, так как это соединение шип / паз. Эта деревянная проходная дверь состоит из двух более толстых реек, двух поперечин (верхней и нижней) и опоры. Толщина верхних ригелей и штакетина (вертикальных планок) одинакова, а толщина обвязочных планок в три раза больше (можно толще, тоньше нет). Например, колышки, ригели и фаски имеют толщину 20 мм, планки обвязки — 60 мм.

Деревянные ворота с рамой

В дорожках обвязки вырезается паз, а на концах ригелей — шип. Соединение промазано столярным клеем, зафиксировано в тисках. Скобу также можно установить на шип и паз, но она получится сложной по форме. Поэтому чаще его просто прикрепляют к ногтям — так проще. После того, как каркас собран, колышки прибивают. Их можно прибивать со стороны двора или со стороны улицы. Вместо гвоздей можно использовать болтовые соединения, в этом случае крепеж также служит украшением. Имеет смысл поставить заклепки из нержавеющей стали или бронзы.

После того, как каркас собран, колышки прибивают. Их можно прибивать со стороны двора или со стороны улицы. Вместо гвоздей можно использовать болтовые соединения, в этом случае крепеж также служит украшением. Имеет смысл поставить заклепки из нержавеющей стали или бронзы.

Фото красивых ворот

Сделать неординарные, но красивые ворота не так уж и сложно. И не всегда для этого нужны дорогие материалы. Всегда нужно воображение. Тогда и велосипед, лопата, ветка или кирка — материалы для эксклюзивного дизайна.

Для домашних питомцев))

Для домов в современном стиле калитки должны быть подходящими

Изготовлен из самых разных материалов .. даже сучков

Дерево и кованые элементы: выигрышная комбинация

Основная составляющая — воображение

Трафарет меняет даже самый простой забор

Сделайте в досках пару вырезов . оригинальные деревянные ворота готовы!

В гостях у сказок

Велосипед, колеса, лопата: все материалы для изготовления ворот

У забора Евроштакетник

Небольшой фрагмент: фанерный кот

Оригинальный дизайн со стороны двора

Источники

Казимов К. Г. Управление и ремонт оборудования газораспределительных систем. Практичная газовая локация для семьи слесаря Книжная полка / К.Г. Казимов. — М .: НЦ ЭНАС, 2008 — 288 с.

Г. Управление и ремонт оборудования газораспределительных систем. Практичная газовая локация для семьи слесаря Книжная полка / К.Г. Казимов. — М .: НЦ ЭНАС, 2008 — 288 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие / Т.Г. Финогенова. — М .: Академия, 2017 — 257 с.

Сибикин, Ю.Д. Монтаж, эксплуатация и ремонт электрооборудования предприятий и промышленных предприятий / Ю.Д. Сибикин, М.Ю. Сибикин. — Вологда: Инфраингегнерия, 2013 — 464 с.

Примак, Л.В. Эксплуатация и ремонт малоэтажного жилого фонда / Примак Л.В. — М .: Академический взгляд, 2010 — 276 с.

Полуянович, Н.К. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник / Н.К. Полуянович. — СПб .: Лань, 2012 — 400 с.

Цупиков С.Г. Справочник уличного мастера. Строительство, эксплуатация и ремонт автомобильных дорог / С.Г. Цупиков. — Вологда: Инфраингегнерия, 2007 — 928 с.

Финогенова Т.Г. Эксплуатация, обслуживание и ремонт автомобилей. Контрольные материалы: Учебник / Т.Г. Финогенова. — М .: Академия, 2013 — 96 с.

Контрольные материалы: Учебник / Т.Г. Финогенова. — М .: Академия, 2013 — 96 с.

Белаш, Т.А. Эксплуатация и ремонт железнодорожных зданий в особых климатических и сейсмических строительных условиях: учебник / Т.А. Бела. — М .: ФГБОУ «УМЦ ЖДТ», 2011. — 293 с.

Гологорский, Е.Г. Эксплуатация и ремонт оборудования предприятий строительной отрасли: учебник / Е.Г. Гологорский. — М .: Архитектура-С, 2006 — 504 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н.А. Акимова. — М .: Академия, 2018 — 204 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие для начала профессионального образования / Т.Г. Финогенова, В.П. Митронина. — М .: ИЦ Академия, 2010 — 80 с.

Бадагуев Б.Т. Работа с большей опасностью. Эксплуатация и ремонт тепловых электростанций / Б.Т. Бадагуев. — М .: Альфа-Пресс, 2012 — 224 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н. А. Акимова. — М .: Академия, 2009 — 192 с.

А. Акимова. — М .: Академия, 2009 — 192 с.

Захаров и А.И. Уровни. Проектирование, сервис, ремонт, эксплуатация / А.И. Захаров. — М .: Академический проект, 2010 — 205 с.

Быков, И.Ю. Эксплуатация и ремонт машин и оборудования нефтегазовых месторождений / И.Ю. Быков, В.Н. Ивановский, Н.Д. Цхадая и др. — Вологда: Инфраинжиниринг, 2012. — 372 с.

Акимова, Н. А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебник для студентов средних профессиональных учебных заведений / Н. Ф. Котеленец, Н. А. Акимова, Н. И. Сентюричино. — М .: Академия ИЦ, 2013 — 304 с.

Ладухин Н.М. Монтаж, эксплуатация и ремонт технологического оборудования. Структура курса: Учебник / Н. М. Ладучин. — СПб .: Лан П, 2016 — 160 с.

Юнусов Г.С. Монтаж, эксплуатация и ремонт технологического оборудования. Структура курса: Учебник / Г.С. Юнусов, А.В. Михеев, М.М. Ахмадеева. — СПб .: Лань, 2011 — 160 с.

Основина, Л.Г. Автомобильные дороги: строительство, ремонт, эксплуатация / Л. Г. Основина, Л.В. Шуляков, В.Н. Основин, Н.В. Мальцевич. — Rn / D: Fenice, 2011 — 490 с.

Г. Основина, Л.В. Шуляков, В.Н. Основин, Н.В. Мальцевич. — Rn / D: Fenice, 2011 — 490 с.

Акимова, Н.А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования / Н.А. Акимова, Н.Ф. Котеленец, Н.И. Сентюричино. — Вологда: Инфра-инжиниринг, 2023 — 304 с.

Рудик, Ф.Я. Монтаж, эксплуатация и ремонт оборудования для перерабатывающих предприятий / Ф.Я. Рудик, В.Н. Буйлов, Н.В. Юдаев. — СПб .: Гиорд, 2008 — 352 с.

Гологорский, Е.Г. Эксплуатация и ремонт оборудования для строительных предприятий / Е.Г. Гологорский, А.И. Доценко, А.С. Ильин. — М .: Архитектура-С, 2006 — 504 с.

Казимов, К.Г. Эксплуатация и ремонт оборудования газораспределительных систем: практическое пособие слесаря газовой отрасли / К.Г. Казимов, В.Е. Гусев. — М .: НЦ ЭНАС, 2012 — 288 с.

Кязимов К., Г. Управление и ремонт оборудования газораспределительных систем / К.Г. Кязимов, В.Е. Гусев. — М .: Энас, 2014 — 288 с.

Финогенова, Т.Г. Эксплуатация, обслуживание и ремонт автомобиля: Контрольные материалы: Учебное пособие / Т. Г. Финогенова. — М .: Академия, 2013 — 272 с.

Г. Финогенова. — М .: Академия, 2013 — 272 с.

Юркевич, А.А. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник КПТ / А.А. Юркевич, Г.К. Ивахнюк и др. — СПб .: Лан КПТ, 2016. — 400 с.

Инков, Ю.М. Эксплуатация и ремонт электроподвижного состава магистральных железных дорог / Ю.М. Инков. — М .: МЭИ, 2011 — 384 с.

Никитко И. Универсальный справочник по сантехнике. Монтаж, ремонт, эксплуатация / И. Никитко. — СПб .: Пьетро, 2017 — 352 с.

Серикова Г.А. Сантехника в доме. Монтаж, ремонт, эксплуатация / Г.А. Сериков. — М .: Классик РИПОЛ, 2012 — 256 с.

Акимова, Н.А. Монтаж, обслуживание и ремонт электрического и электромеханического оборудования: учебное пособие / Н.А. Акимова. — М .: Академия, 2018 — 208 с.

Инков, Ю.М. Эксплуатация и ремонт электроподвижного состава магистральных железных дорог / Ю.М. Инков, В.П. Феоктистов, Н.Г. Шабалин. — Вологда: Инфраингегнерия, 2011 — 384 с.

Сибикин, Ю.Д. Монтаж, эксплуатация и ремонт электрооборудования предприятий и промышленных предприятий / Ю. Д. Сибикин, М.Ю. Сибикин. — М .: Высшая школа, 2008 г. — 462 с.

Д. Сибикин, М.Ю. Сибикин. — М .: Высшая школа, 2008 г. — 462 с.

Полуянович, Н.К. Монтаж, наладка, эксплуатация и ремонт энергосистем промышленных предприятий: учебник / Н.К. Полуянович. — СПб .: Лань, 2019 — 396 с.

Рудик, Ф.Я. Монтаж, эксплуатация и ремонт оборудования для перерабатывающих предприятий: учебник для вузов / Ф.Я. Рудик и др. — СПб .: ГИОРД, 2008 г. — 352 с.

Проектирование и расчет многоэтажных гражданских зданий и их элементов. Пособие для вузов / П.Ф. Дроздов, М.И. Додонов, Л.Л. Паншин, Р.Л. Саруханян / под ред. П.Ф.Дроздова. — М., Стройиздат, 1986 — 351 с.

Серебров Б.Ф. Гаражи и многоэтажные автостоянки: учебное пособие. — Новосибирск: НГАХА, 2005.-131с.

Нагрузки и воздействия на здания и сооружения / В.Н. Гордеев, А.И. Лантух-Лященко, В.А. Пашинский, А.В. Перельмутер, С.Ф. Пичугин, под ред. А. В. Перельмутер. — М., Издательство Ассоциации строительных вузов, 2007. — 482 с.

Нанасова С.М. Строительство малоэтажных жилых домов. Руководство. — М., Издательство АСВ, 2005 — 128 с.

— М., Издательство АСВ, 2005 — 128 с.

Системы поддержки / Хейно Энгель, предисловие. Ральф Рэпсон торговал с ним. Л.А. Андреева. — М., АСТ Астрель, 2007. — 244 с.

Обследование и испытания зданий и сооружений. Пособие для вузов / В.Г. Козачек, Н.В. Нечаев, С.Н. Нотенко и др. под ред. В.И. Римшина. — М., Высший шк., 2004 г. — 447 с.

Н.В. Прядко. Обследование и реконструкция жилых домов. Руководство. Макеевка. ДонНАСА, 2006. — 156 с.

Организация строительного производства. Пособие для вузов / С.А. Болотин, А.Н. Вихров. — М., Издательский центр «Академия», 2007. — 208 с.

Нойферт П., Нефф Л. Проектирование и строительство. Дом, квартира, сад. Перевод с него. — Ред. Третье, перераб. И доп. — М., Издательство «Архитектура-С», 2005 г. — 264 с.

Расчеты конструкций загородного дома. Способы экономии. Нагрузки. Влияние. Справочник / Сост. В.И. Рыженко. — М., Издательство «Оникс», 2007 — 32 с.

Нойферг Э. Строительное проектирование. / Ибо с ним. К. Ш. Фельдман, Ю. М. Кузьмина, под ред. З. И. Эстров и Е. С. Раева. — 2-е изд. — М., Стройиздат, 1991 — 392 с.

М. Кузьмина, под ред. З. И. Эстров и Е. С. Раева. — 2-е изд. — М., Стройиздат, 1991 — 392 с.

Саг Ф. Как избежать ошибок при строительстве индивидуального дома. Для с Хунг. Попов С.С. / Под ред. Ю.А. Муравьева. — М., Стройиздат, 1987 — 192 с.

Еремкин А.И., Королева Т.И. Тепловой режим учебных корпусов. — М., Издательство АСВ, 2000 г. — 368 с.

_https://stroychik.ru/zabor/kalitka-svoimi-rukami

Балабан-Ерменин Ю. В., Липовских В.М., Рубашов А.М. Защита от внутренней коррозии трубопроводов водонагревательных сетей. 2-е издание. Перераб., Доп. — М .: Издательство «Новости теплоснабжения», 2008. — 288 с.

Афанасьев А.А. Реконструкция жилых домов: учебное пособие для студенческих обществ по направлению 270100 «Строительство» / А.А. Афанасьев, Е.П. Матвеев. –М., 2008.

Иванов Ю.В. Реконструкция зданий и сооружений: консолидация, реставрация, ремонт: проверить учебник / Ю.В. Иванов. -M. : Изд-во Ассоциации строительных вузов, 2013. –312 с.

В. Н. Кутуков Реконструкция зданий: учебник для вузов по спец. «Строительная техника, оборудование и машинные системы» / В.Н. Кутуков. -M. : Высшая школа, 1981. –263 с.

«Строительная техника, оборудование и машинные системы» / В.Н. Кутуков. -M. : Высшая школа, 1981. –263 с.

Матвеев Е.П. Реконструкция жилых домов. За 2 часа Часть 1. Теория, методы и технологии реконструкции жилых домов. Матвеев. -M. : ГУП ЦПП, 1999. –367 с.

Матвеев Е.П. Реконструкция жилых домов. Алле 2. Часть 2. Промышленные технологии реконструкции жилых домов разного периода строительства. Матвеев. -M. : ГУП ЦПП, 1999. –364 с.

Миловидов Н. Н. Реконструкция жилых домов: учебное пособие для вузов / Н. Н. Миловидов, В. А. Осин, М. С. Шумилов. -M. : Высшая школа., 1980. –240 с.

И. В. Носков Укрепление фундаментов и реконструкция фундаментов: Учебное пособие. / IV. Носков, Г.И. Швецов. -M. : Абрис, 2012. –134 с.

Реконструкция зданий и сооружений: пособие для строительного вуза / А.Л. Шагин и др .; а также. К. Шагин. -M. : Высший шк., 1991 –352 с.

Образец должностной инструкции сварщика | Workable

Этот шаблон описания вакансии сварщик оптимизирован для размещения на онлайн-досках вакансий или на страницах вакансий, и его легко настроить для вашей компании.

В обязанности сварщика входит:

- Чтение чертежей и чертежей и выполнение измерений для планирования компоновки и процедур

- Определение подходящего сварочного оборудования или метода на основе требований

- Подготовка компонентов к сварке в соответствии со спецификацией

Краткое описание работы

Мы ищем квалифицированного сварщика для резки и соединения металлов и других материалов на наших объектах или строительных площадках. Вы будете использовать соответствующее оборудование для сборки механических конструкций или деталей с большой точностью. Ваша работа важна, поскольку она обеспечивает основу для надежной инфраструктуры.

Сварщик должен уметь обращаться с потенциально опасным оборудованием с соблюдением всех мер предосторожности. Идеальный кандидат также будет иметь твердую руку и большое внимание к деталям. Знание различных видов металлов и их свойств имеет важное значение.

Обязанности

- Чтение чертежей и чертежей, снятие или чтение измерений для планирования компоновки и процедур

- Определить подходящее сварочное оборудование или метод на основе требований

- Подготовка компонентов для сварки в соответствии со спецификациями (например, резка материала с помощью механизированной пилы для соответствия размерам)

- Работа на угловых шлифовальных машинах для подготовки деталей, подлежащих сварке

- Выравнивание компонентов с помощью штангенциркуля, линейки и т.

д. и зажимов

д. и зажимов - Сварка деталей с использованием ручного или полуавтоматического сварочного оборудования в различных положениях (вертикальном, горизонтальном или потолочном)

- Ремонт машин и других компонентов путем сварки деталей и заполнения зазоров

- Испытание и осмотр сварных поверхностей и конструкций для обнаружения дефектов

- Поддерживать оборудование в состоянии, не ставящем под угрозу безопасность

Требования и навыки

- Опыт работы сварщиком

- Опыт использования различного сварочного оборудования и процедур (TIG, MMA и т. д.)

- Опыт работы с электрическими или ручными инструментами (пилы, угольники, штангенциркули и т. д.)

- Способность читать и интерпретировать техническую документацию и чертежи

- Знание соответствующих стандартов безопасности и готовность использовать защитную одежду (лицевой щиток, перчатки и т. д.)

- Ловкость и внимание к деталям

- Знание английского языка

- Требуется успешное завершение соответствующей программы ученичества

- Профессиональная сертификация (например, сертификат сварщика AWS) будет плюсом

Часто задаваемые вопросы

Чем занимается сварщик?

Сварщики ремонтируют металлические изделия, нагревая их своими сварочными инструментами. Некоторые сварщики используют разные металлы, такие как сталь или алюминий. Они также проверяют материалы или конструкции, требующие сварки, и контролируют процессы, не забывая при этом об уровне перегрева, чтобы все было в порядке.

Некоторые сварщики используют разные металлы, такие как сталь или алюминий. Они также проверяют материалы или конструкции, требующие сварки, и контролируют процессы, не забывая при этом об уровне перегрева, чтобы все было в порядке.

Каковы обязанности и ответственность сварщика?

A Сварщик сваривает или спаивает куски металла вместе. Они используют тяжелую технику, которая выплавляет из их материала подходящие формы и сглаживает их до нужной формы. Важная часть работы сварщика включает просмотр чертежей перед резкой любых пластин. Также убедитесь, что они совпадают с тем, что делается, чтобы не было проблем в дальнейшем в процессе.

Что делает хорошего сварщика?

Сварщик должен быть терпеливым, чтобы обеспечить точное завершение процесса сварки и быстро адаптироваться, если что-то меняется вокруг него в рабочее время. Хороший сварщик целеустремлен, всегда смотрит вперед и внимателен к деталям.

С кем работает сварщик?

Сварщик может работать вместе с электриками и разнорабочими, работая над архитектурными проектами, требующими их опыта.

РОБОТИЗИРОВАННАЯ СВАРКА ТРУБ| Производство и металлообработка

Перейти к содержимому

Ожидается, что производство технологических труб

продолжит тенденцию роста. По данным Бюро статистики труда, перспективы отрасли останутся стабильными, и ожидается, что перспективы трудоустройства будут очень хорошими, особенно для работников, имеющих опыт сварки. Для сварочной отрасли самые большие проблемы состоят из трех частей: поиск квалифицированных сварщиков, переход на более прочные трубы и удовлетворение отраслевого спроса.

Квалификация, необходимая для сварки труб с открытым корнем, высока, а общий резерв квалифицированных сварщиков сокращается. Среднестатистическому сварщику сейчас за пятьдесят, и многие из них выйдут на пенсию в течение следующих десяти лет, что создает огромную потребность в новом поколении квалифицированных сварщиков, дополненных новыми инструментами для быстрого повышения эффективности.

Промышленность быстро внедряет более прочные материалы для труб, чтобы обеспечить значительное улучшение механических свойств труб при повышенных температурах. Эти специальные материалы являются более сложными, трудоемкими и, следовательно, более дорогими для сварки по сравнению с технологическими трубами из углеродистой и аустенитной нержавеющей стали. Методы сварки и резки новых материалов, таких как сталь Р91, дуплексные и супердуплексные нержавеющие стали, сплавы на основе никеля и алюминиевые сплавы труб, не так широко известны.

Эти специальные материалы являются более сложными, трудоемкими и, следовательно, более дорогими для сварки по сравнению с технологическими трубами из углеродистой и аустенитной нержавеющей стали. Методы сварки и резки новых материалов, таких как сталь Р91, дуплексные и супердуплексные нержавеющие стали, сплавы на основе никеля и алюминиевые сплавы труб, не так широко известны.

Отслеживание количества активных проектов также было проблемой. В периоды экономического подъема количество проектов часто превышает количество подрядчиков, которые могут выполнить работу, что приводит к невыполненным проектам и увеличению сроков. В периоды затишья спрос может возникать внезапно, требуя быстрого реагирования на краткосрочную эскалацию ресурсов. Эти проблемы и возможность значительного повышения производительности усилили поиск автоматизированного решения для сварки и резки труб.

ПЕРЕРАБОТКА: С ЧЕГО ВСЕ НАЧИНАЕТСЯ

Производительность начинается с автоматизации предшествующих процессов, включая погрузочно-разгрузочные работы, резку и снятие фаски . Технология резки труб быстро развивалась со времен ручных горелок и бумажных шаблонов. Одна машина для резки теперь может производить достаточно труб, чтобы обслуживать от пяти до десяти монтажных и сварочных станций. Труба может подаваться с помощью привода в зону резки, гидравлически опускаться на вращающиеся вальцы с приводом, резаться, гидравлически подниматься с вальцов, а затем выгружаться из зоны резки, и все это с одной консоли оператора.

Технология резки труб быстро развивалась со времен ручных горелок и бумажных шаблонов. Одна машина для резки теперь может производить достаточно труб, чтобы обслуживать от пяти до десяти монтажных и сварочных станций. Труба может подаваться с помощью привода в зону резки, гидравлически опускаться на вращающиеся вальцы с приводом, резаться, гидравлически подниматься с вальцов, а затем выгружаться из зоны резки, и все это с одной консоли оператора.

Профили разрезов почти не ограничены и включают в себя прямые разрезы, T-, K- и Y-образные профили, седла, косые профили, прорези и отверстия. Основными преимуществами автоматизированной резки являются безопасное обращение с материалом, более высокая скорость резки, повторяемость каждого контура и очень точные углы подготовки под сварку, которые подходят для роботизированной сварки технологической трубы.

РОБОТИЗИРОВАННАЯ СВАРКА ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И НИКЕЛЕВЫХ СПЛАВОВ

Соединения стальных труб обычно свариваются с использованием геометрии соединения с открытым корнем, обычно с углом прилегания от 60 до 75 градусов. Роботы могут применять дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW) или дуговую сварку металлическим электродом в среде защитного газа (GMAW) в процессе контролируемой передачи поверхностного натяжения, который, как было доказано, очень устойчив к изменениям в подготовке соединения. Допуски подготовки шва для робота обычно требуют зазора от 2 мм до 3 мм для корня, от 0 до 2 мм для толщины площадки и несоосности не более половины зазора корня.

Роботы могут применять дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW) или дуговую сварку металлическим электродом в среде защитного газа (GMAW) в процессе контролируемой передачи поверхностного натяжения, который, как было доказано, очень устойчив к изменениям в подготовке соединения. Допуски подготовки шва для робота обычно требуют зазора от 2 мм до 3 мм для корня, от 0 до 2 мм для толщины площадки и несоосности не более половины зазора корня.

Для двух процессов, GTAW и GMAW, обычно требуются уникальные резаки, и при необходимости можно интегрировать автоматическую станцию смены инструмента и автоматический газовый соленоид для подачи защитного газа для поддержки процесса. Затем робот может заполнить шов при последующих проходах, используя различные процессы сварки, часто продиктованные нормами и/или квалификационными записями процедур, включая GTAW, GMAW-P (импульсный), синхронизированный тандемный MIG, FCAW (дуговая сварка с флюсовой проволокой). или SAW (дуговая сварка под флюсом). Все эти процессы применимы, когда стык трубы сваривается в положении плоского поворота (1GR) для максимальной производительности.

Все эти процессы применимы, когда стык трубы сваривается в положении плоского поворота (1GR) для максимальной производительности.

Привлекательность робота заключается в гибкости 6 осей движения (плюс дополнительные оси с сервоприводом для управления подъемом и вращением трубы) и точности, которую предлагает интегрированное решение. Робот может применять ряд математических смещений, так что оператору нужно только установить начальное положение для робота, и автоматически робот может инициировать сварочную дугу на боковой стенке, перетащить сварочную ванну к центру корня, а затем применить сварка с постоянными параметрами и скоростью при одновременном контроле параметров качества сварки, температуры между проходами и регулировке положения горелки для поддержания постоянного электрического вылета для некруглых профилей труб.

Робот включает в себя возможность ткачества с несколькими типами движений и имеет возможность хранить сотни программ для быстрого поиска квалифицированных сварочных процедур. Можно добавить различные аксессуары, включая ручное управление с помощью джойстика, отслеживание шва по дуге и интегрированное зрение с адаптивным управлением сваркой.

Можно добавить различные аксессуары, включая ручное управление с помощью джойстика, отслеживание шва по дуге и интегрированное зрение с адаптивным управлением сваркой.

РОБОТИЗИРОВАННАЯ СВАРКА АЛЮМИНИЕВЫХ ТРУБ

Высокая теплопроводность алюминия означает, что сварочная ванна больше, чем у стали. Сварочная ванна также более жидкая, поэтому контролировать расплавленную ванну сложнее. Единственными областями, где дуга удаляет оксид алюминия со свариваемых поверхностей, являются те, на которые направлена сварочная дуга. В результате наполнитель не будет плавиться и легко вытекать для надлежащего проникновения или стабильного заднего валика

Роботы могут применяться для сварки алюминиевых труб с использованием постоянного или временного опорного кольца или с использованием расширенной геометрии соединения, и когда применяется любой из этих способов, технология роботизированной сварки становится довольно простой. Два куска алюминиевой трубы скрепляются пневматически или предварительно скрепляются гвоздями. Без корневого зазора можно выполнить корневой проход с соответствующим наполнителем с помощью GTAW-AC (переменного тока). После завершения корневого прохода робот может успешно заполнить оставшуюся часть сварного шва с помощью GMAW-P.

Без корневого зазора можно выполнить корневой проход с соответствующим наполнителем с помощью GTAW-AC (переменного тока). После завершения корневого прохода робот может успешно заполнить оставшуюся часть сварного шва с помощью GMAW-P.

ЗАКЛЮЧЕНИЕ

Роботы могут сваривать около 80 процентов обычного производства труб. Пламенная резка, плазменная резка или ручная шлифовка, а также механическая подготовка являются распространенными методами подготовки для стали, нержавеющей стали и никелевых сплавов, тогда как для алюминия предпочтительна механическая расширенная геометрия площадки. Гибкость манипулятора робота позволяет легко выполнять сварку прямых разрезов, отводов, тройников и фитингов, таких как насадки или сварные швы.

Динамика растущей нехватки квалифицированной рабочей силы в отрасли и внедрение новых материалов, требующих строгого контроля качества, сошлись воедино и были встречены производителями, которые вложили время и ресурсы, чтобы сделать роботизированную сварку труб экономически выгодной.

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – –

Джефф Липневичус менеджер отдела автоматизации в The Lincoln Electric Company , 22800 Saint Clair Avenue, Cleveland, OH 44117-8542, 216-383-8027, факс: 216-383-8823, www.lincolnelectric.com , geoff_lipnevicius @lincolnelectnc.com . Он также является обозревателем Melting Point , цифрового издания о сварочной промышленности 9.0109 .

Джефф Липневичюс

Джефф Липневичюс — операционный менеджер отдела автоматизации в Lincoln Electric Company, www.lincolnelectric.com. Электронная почта: [email protected].

Новости отрасли

FABTECH 2023 открывает регистрацию на конференцию, объявляет о расширенной программе

Сессии и семинары будут посвящены новейшим передовым технологиям производства, стратегиям развития рабочей силы и другим ключевым темам, преобразующим производство.

д. и зажимов

д. и зажимов