Для чего при соединении деталей шуруп ввинчивают в нагель: Соединение деталей с помощью шкантов и шурупов в нагель — «Корпорация Снабжения»

Урок 15А | Технология соединения деталей из древесины шкантами и шурупами в нагель

Главная сайта | В меню | Технология соединения деталей из древесины

Раздел. Материальные технологии.

Вариант А: Технологии обработки конструкционных материалов.

Тема урока. Технология соединения деталей из древесины шкантами и шурупами в нагель.

Тип урока. Комбинированный.

Цели урока: организовать деятельность обучающихся по ознакомлению с технологией соединения деталей из древесины шкантами и шурупами в нагель; обеспечить усвоение приёмов сборки деталей с помощью шкантов и приёмов соединения брусков из древесины шурупами в нагель.

Материальные технологии

Технологии обработки конструкционных материалов

§20. Технология соединения деталей из древесины шкантами и шурупами в нагель

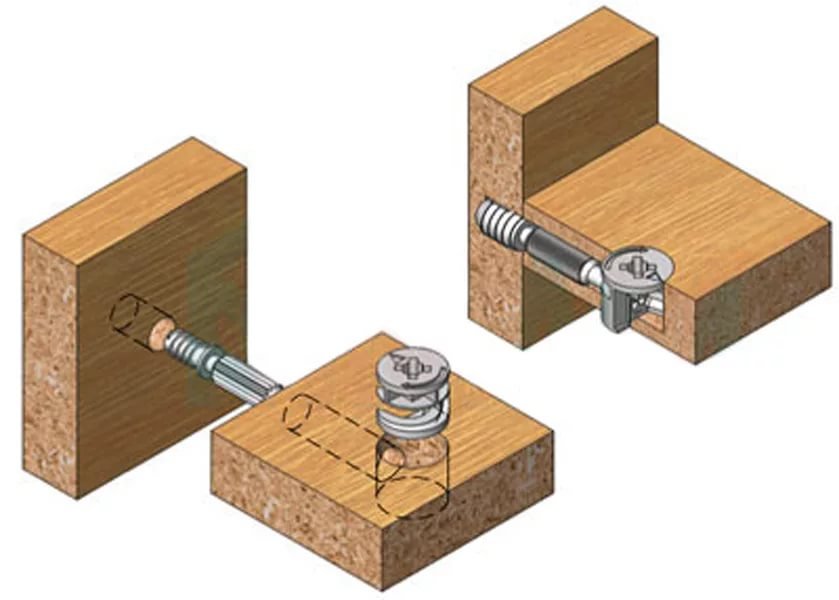

К столярным соединениям деталей из древесины, кроме шипового соединения, относится соединение с помощью шкантов, которое очень часто применяется при соединении деталей современной мебели.

Рассмотрим технологию соединения деталей с помощью шкантов на примере полочки для ванной комнаты (рис. 61). Полочка 2 крепится к основанию 1 двумя шкантами, кронштейн 3 — двумя. Кроме того, кронштейн и полочка соединены между собой двумя шкантами.

Рис. 61. Полочка для ванной комнаты: 1 — основание; 2 — полочка; 3 — кронштейн; 4 — подвеска

Первоначально в соединяемых деталях выполняют разметку осей отверстий пол шканты (рис. 62)

Рис. 62. Разметка: а — основания; б — полочки; в — кронштейна

Диаметр шканта должен составлять 0,4…0,5 толщины соединяемых деталей S. Для толщины S = 16 мм подойдут готовые промышленные деревянные шканты 08 мм, длиной lшк = 30 мм.

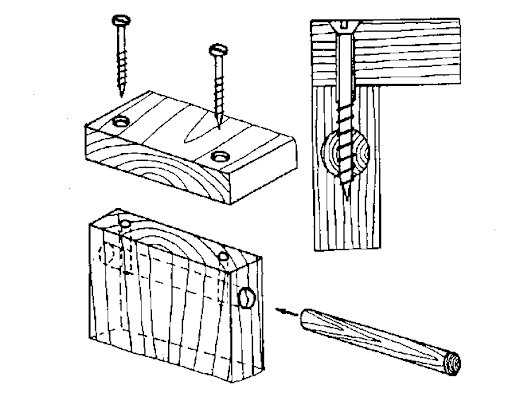

Отверстия в деталях под шканты сверлят того же диаметра, что и диаметр шканта (рис. 63).

Рис. 63. Сверление отверстий в деталях:

а — в основании; б — в полочке; в — в кронштейне: 1 — сверло; 2 — заготовка; 3 — струбцина; 4 — подкладная доска; 5 — верстак; 6 — шканты; 7 — ограничитель (резиновая втулка)

В детали «основание» отверстия будут сквозными. Сверление выполняют на подкладной доске (рис. 63, а), чтобы при выходе сверла из заготовки у отверстия получались ровные края.

Сверление выполняют на подкладной доске (рис. 63, а), чтобы при выходе сверла из заготовки у отверстия получались ровные края.

В полочке и кронштейне сверлят глухие отверстия. Глубина сверления поперечных отверстий под шканты в доске не должна превышать 0,6…0,7 её толщины (рис. 63, б). При большей глубине доска может расколоться при забивании шканта. Для толщины 16 мм глубина глухого отверстия составит примерно 10 мм. Для получения отверстия необходимой глубины на сверло надевают ограничитель — резиновую втулку 7 (рис. 63, б, в).

Глубина продольного отверстия под шкант должна равняться длине той части шканта, которая устанавливается в отверстие плюс 2…3 мм (рис. 63, в).

Четыре шканта смазывают клеем и забивают в кронштейн несильными ударами молотка или киянки. После этого забивают два шканта в кромку полочки.

Сборку изделия начинают с соединения полочки и кронштейна (рис. 64). Для этого полочку с отверстиями, предварительно смазанными клеем, сажают на шканты кронштейна, нанося лёгкие удары по вспомогательному бруску. Если не применять брусок, то шканты могут расколоть полочку.

Если не применять брусок, то шканты могут расколоть полочку.

Рис. 64. Соединение на шкантах: 1 — полочка: 2 — кронштейн; 3 — шкант; 4 — брусок

Собранную полочку с кронштейном соединяют с основанием, предварительно смазав соединяемые отверстия и шканты клеем.

После сверления двух отверстий Ø 20 мм в основании полочки и установки в них с помощью клея подвесок для полотенец всё изделие зачищают шлифовальной шкуркой и покрывают лаком.

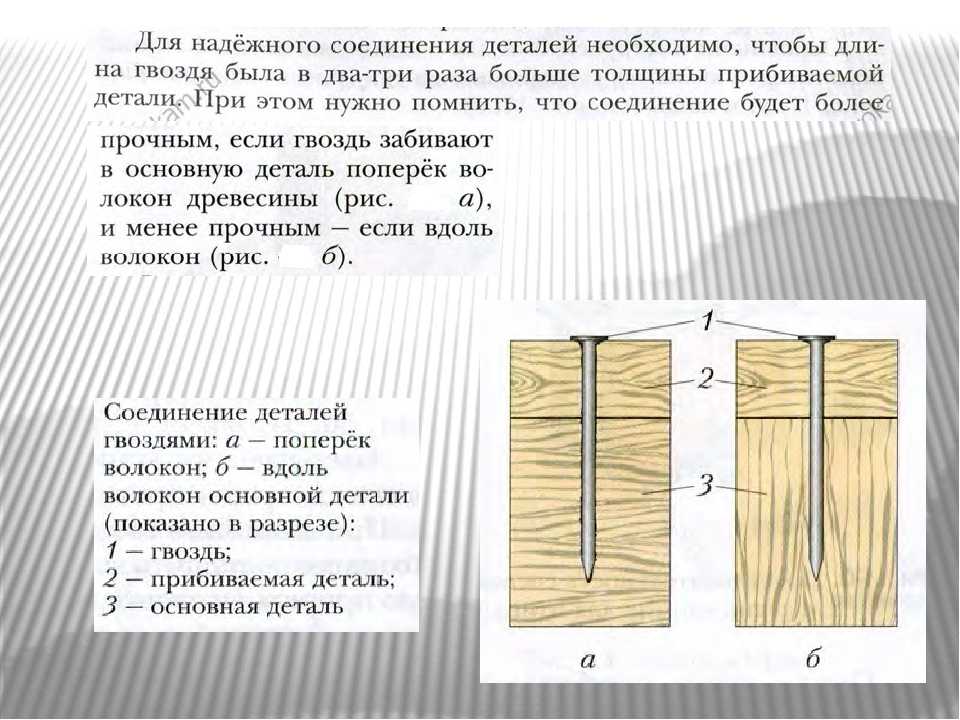

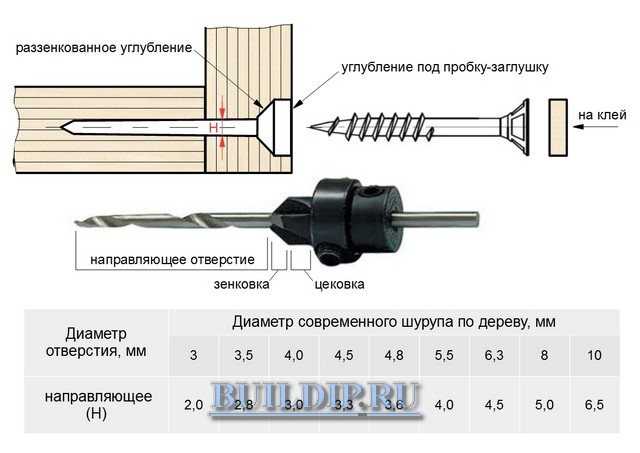

В 5 классе при изучении соединения деталей шурупами и саморезами вы узнали, что соединение получается более прочным, если шуруп входит в основную деталь поперёк волокон, и менее прочным — если вдоль волокон. Однако часто приходится ввинчивать шурупы в торец бруска вдоль волокон.

Чтобы повысить прочность такого соединения деталей, вблизи торца сверлят отверстие и забивают в него смазанный клеем нагель — деревянный цилиндрический шип (рис. 65). После этого шурупы ввинчивают в нагель поперёк его волокон, что повышает прочность соединения.

Рис. 65. Соединение брусков шурупами в нагель: 1 — нагель; 2 — бруски; 3 — шурупы

Практическая работа № 19

Соединение деталей из древесины шкантами и шурупами в нагель

1. Подготовьте детали, изготовленные на предыдущих практических работах, или заготовки для своего проектного задания, если детали соединяются в изделие шкантами или шурупами в нагель

2. Разметьте заготовки по чертежу и наметьте шилом центры отверстий под шканты.

3. Рассчитайте необходимый диаметр шкантов и подберите нужное количество из имеющихся в учебной мастерской.

4. Просверлите сквозные или глухие отверстия в соответствии с требованиями чертежа.

5. Смажьте шканты клеем и запрессуйте их в отверстия на необходимую глубину. Соедините детали на шкантах и скрепите их струбциной или в зажиме верстака.

6. По заданию учителя соедините детали шурупами в нагель (разметьте заготовки, просверлите отверстия, запрессуйте нагели, вкрутите шурупы).

Запоминаем опорные понятия

Нагель.

Самостоятельная работа

Работа с информацией.

Ознакомьтесь, выполнив поиск в Интернете и других источниках информации, с другими, кроме рассмотренных в параграфе, вариантами соединения деталей на шкантах. Сохраните информацию в форме описания, схем, фотографий и др.

Проверяем свои знания

1. Изложите последовательность соединения деталей шкантами.

2. Для чего при сверлении глухого отверстия под шкант на сверло надевают ограничитель — резиновую втулку?

3. C какой целью при соединении брусков с помощью шурупов применяют нагели?

Технология соединения деталей шкантами и шурупами в нагель

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4. 1.2)

1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

Технология соединения

деталей шкантами и

шурупами в нагель

К столярным соединениям деталей из древесины, кроме

шипового соединения, относится соединение с помощью

шкантов, которое очень часто применяется при соединении

деталей современной мебели.

Рассмотрим технологию соединения деталей с помощью

шкантов на примере полочки для ванной комнаты (рис. ).

Полочка 2 крепится к основанию 1 двумя шкантами,

кронштейн 3 — двумя. Кроме того, кронштейн и полочка

соединены между собой двумя шкантами.

Полочка для ванной комнаты:

1 — основание;

2 — полочка;

3 — кронштейн

Первоначально в соединяемых деталях выполняют разметку

осей отверстий под шканты (рис. ).

).

Диаметр шканта должен составлять 0,4…0,5 толщины

соединяемых деталей S. Для толщины S = 16 мм подойдут

готовые промышленные деревянные шканты ᴓ 8 мм, длиной

Lшк= 30 мм.

а

б

Рис. Разметка: а — основания; б — полочки; в — кронштейна

в

Диаметр шканта должен составлять 0,4 толщины

соединяемых деталей. Под шканты сверлят отверстия

сверлами того же диаметра, что и диаметр шканта, на

глубину 0,5 длины шканта плюс 2…3 мм.

Расстояние от ребра детали до центра отверстия под шкант

должно быть не менее двух диаметров шканта (рис. б).

Соединение деталей шкантами (а) и разрез по шканту (б)

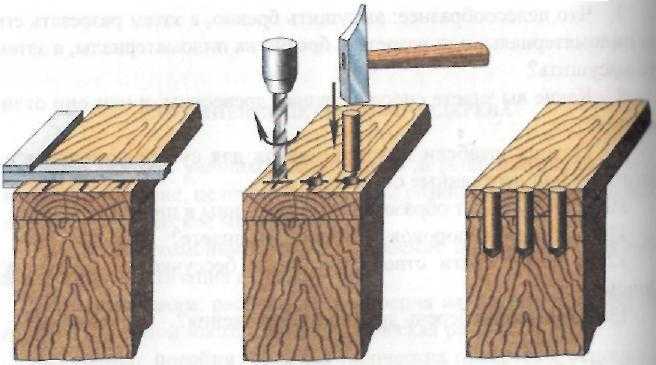

На рисунке представлена последовательность соединения

деталей шкантами со склеиванием.

Последовательность соединения деталей шкантами:

а — разметка;

6— высверливание отверстий и соединение деталей;

в— разрез по шкантам

Отверстия в деталях под шканты сверлят того же диаметра,

что и диаметр шканта (рис. б).

В детали «основание» отверстия будут сквозными. Сверление

Сверление

ведут на подкладной доске (рис. а), чтобы при выходе сверла

из заготовки у отверстия получались ровные края.

В полочке и кронштейне сверлят глухие отверстия. Глубина

сверления поперечных отверстий под шканты в доске не

должна превышать 0,6…0,7 её толщины (см. рис. б).

Сверление отверстий в деталях: а — в основании; б — в полочке; в — в

кронштейне; 1 — сверло; 2 — заготовка; 3 — струбцина; 4 — подкладная

доска; 5 — верстак; 6 — шканты; 7 — ограничитель (резиновая втулка)

При большей глубине доска может расколоться при

забивании шканта. Для толщины 16 мм глубина глухого

отверстия составит примерно 10 мм. Для получения

отверстия необходимой глубины на сверло надевают

ограничитель — резиновую втулку (рис. б, в).

Глубина продольного отверстия под шкант должна

равняться длине той части шканта, которая устанавливается в

отверстие, плюс 2…3 мм (см. рис. в).

Четыре шканта смазывают клеем и забивают в кронштейн

несильными ударами молотка или киянки (см. рис. 24, в). При

рис. 24, в). При

этом следят, чтобы шкан-ты не раскололись. После этого

забивают два шканта в кромку полочки

Сборку изделия начинают с соединения полочки и

кронштейна (рис.). Для этого полочку с отверстиями,

смазанными клеем, сажают на шканты кронштейна, нанося

лёгкие удары по вспомогательному бруску. Если не

применять брусок, то шканты могут расколоть полочку.

Собранную полочку с кронштейном соединяют с

основанием, предварительно смазав соединяемые отверстия и

шканты клеем.

Рис. Соединение на шкантах:

1 — полочка;

2 — кронштейн;

3 — шкант;

4 — брусок

После сверления двух отверстий ᴓ 20 мм в основании

полочки и установки в них с помощью клея подвесок для

полотенец всё изделие зачищают шлифовальной шкуркой и

покрывают лаком.

В 5 классе при изучении соединения деталей шурупами и

саморезами вы узнали, что соединение получается более

прочным, если шуруп входит в основную деталь поперёк

волокон, и менее прочным — если вдоль волокон. Однако

Однако

часто приходится ввинчивать шурупы в торец бруска вдоль

волокон.

Чтобы повысить прочность такого соединения деталей,

вблизи торца сверлят отверстие и забивают в него смазанный

клеем нагель — деревянный цилиндрический шип (рис.).

После этого шурупы ввинчивают в нагель поперек его

волокон, что повышает прочность соединения.

Рис. Соединение брусков шурупами в нагель:

1 — нагель;

2 — бруски;

3 — шурупы

Домашнее задание

1. Описать процесс

соединения деталей с

помощью шкантов.

English

Русский

Правила

Крепеж

— Почему нельзя использовать винты для фиксации деталей?

$\begingroup$

Я помню, как некоторое время назад я слышал, что не рекомендуется использовать винты для размещения/выравнивания деталей. Почему это? По-видимому, вместо них следует использовать установочные штифты или «установочные штифты». Насколько я понимаю, я полагаю, это потому, что при изготовлении этих штифтов гораздо более жесткие допуски по сравнению с крепежными изделиями.

Означает ли это, что вы не должны использовать дюбель/установочные штифты в конструкции, когда вы ввинчиваете в резьбовое отверстие? Так как может быть привязка. Кроме того, если вы решите, что хотите использовать установочные штифты/установочные штифты для более точного соединения, то ваши отверстия для крепежа не должны иметь резьбу (сквозные отверстия) и иметь размер немного больше диаметра стержня, чтобы обеспечить некоторое движение. .

- крепеж

$\endgroup$

3

$\begingroup$

Кажется, у тебя большая часть.

Возьмем водяной насос на двигателе: дюбели используются для точного расположения, так как крыльчатка должна располагаться с задней частью насоса на двигателе.

В некоторых изделиях используются болты с резьбой и хвостовиком для обеспечения контролируемого положения.

Другие детали, такие как колеса, используют концентрический фланец на ступице с соответствующим отверстием на колесе, так что болты или шпильки обеспечивают только зажимное усилие, а шпильки или болты имеют нерезьбовую часть, хвостовик, для защиты отверстий . Кроме того, болты или гайки имеют конусы для определения местоположения колеса с соответствующими гайками на колесах.

Кроме того, болты или гайки имеют конусы для определения местоположения колеса с соответствующими гайками на колесах.

$\endgroup$

3

$\begingroup$

Винты и их отверстия имеют несколько проблем:

Винты имеют форму, поэтому далеко не так точны, как закаленный шлифованный штифт. Вы, вероятно, могли бы закалить, а затем наточить резьбу, но, очевидно, это намного дороже. Вероятно, используется только на таких вещах, как микрометры.

Операция врезки сама по себе удаляет изрядное количество материала. Уступает только бурению. Большие резы требуют больших усилий, которые производят много тепла, что приводит к тепловому расширению, отклонению инструмента и сжатию (и, как следствие, отскоку) материала, что снижает точность отверстия.

Для приложений, где расположение действительно имеет значение , вы даже не можете соединить детали с помощью винтов, потому что допуски слишком малы, даже если у вас есть сверхточно отшлифованные винты и сверхточные резьбовые отверстия:

Если вам нужно сделать что-то вроде установки верхней половины тяжелой стальной матрицы на нижнюю половину, вы не сможете сделать это с установленными установочными винтами; Они просто сядут на кончики винтов.

Итак, теперь вы должны вращать все винты с одинаковой скоростью, иначе он будет наклоняться и заедать, и не только то, что вам нужно каким-то образом расположить каждый винт относительно его отверстия, прежде чем вы начнете поворачивать

Итак, теперь вы должны вращать все винты с одинаковой скоростью, иначе он будет наклоняться и заедать, и не только то, что вам нужно каким-то образом расположить каждый винт относительно его отверстия, прежде чем вы начнете поворачивать

все с одинаковой скоростью, потому что все они должны задействовать свои потоки одновременно.Вы также не можете поместить верхнюю матрицу на нижнюю матрицу, а затем вставить винты, потому что этой детали нечего делать.

найдите против во время опускания. Что ты делаешь, чтобы сделать? Установите детали друг против друга, а затем снова и снова стучите по ним молотком, пытаясь отрегулировать положение так, чтобы можно было продеть винты? * На самом деле, у штифтов есть похожая, но решаемая проблема и здесь: если детали не опущены точно правильно, штифты заклинивают, и деталь не опускается, даже если штифты скошены. Он будет ловить и связываться на фаске. По-видимому, решение состоит в том, чтобы добавить небольшое кольцо с закругленными выточками или рельефом прямо за головкой штифта и закруглить головку так, чтобы она изгибалась в рельеф. Затем вы скругляете отверстие, с которым оно сопрягается. Если вы все правильно рассчитали, опускаемая половина может зацепиться и повернуться в пространстве, обеспечиваемом рельефом, когда она опускается и самоопределяется. Я не знаю, как это называется, но это было очень давно.

Затем вы скругляете отверстие, с которым оно сопрягается. Если вы все правильно рассчитали, опускаемая половина может зацепиться и повернуться в пространстве, обеспечиваемом рельефом, когда она опускается и самоопределяется. Я не знаю, как это называется, но это было очень давно.

Поскольку штифт является более точным, вы также можете использовать более точное отверстие. Чтобы сделать отверстие для штифта, вы сначала просверлите отверстие (чтобы сделать отверстие, да), но сверла предназначены для удаления материала и удаления материала быстро, поэтому отверстие не имеет очень хорошей отделки и не так центрировано, прямые или круглые. Они поглощают материал и могут изгибаться и прокладывать собственный путь сквозь материал.

Таким образом, вы затем просверливаете отверстие, которое состригает периферию отверстия, и, поскольку сам инструмент вращается вокруг места с центром в воздухе (в отверстии, сделанном сверлом), он гарантирует, что центр отверстия находится там, где он должен быть быть. Растачивание гарантирует, что отверстия расположены там, где они должны быть.

Растачивание гарантирует, что отверстия расположены там, где они должны быть.

Наконец, вы просверливаете отверстие небольшим количеством материала с края, чтобы убедиться, что отверстие имеет нужный диаметр. Развёртывание гарантирует, что отверстия будут прямыми и соответствующего диаметра.

Пропустите развертывание, и ваше отверстие может быть центрировано в правильном месте, но иметь неправильный диаметр. Не сверлите отверстие, и ваше отверстие может быть прямым, но не по центру (от того места, где оно вам нужно). Не то, чтобы вы не могли выполнить эти операции до того, как ввинтите резьбу в отверстие, но это какие-то безумно чрезмерные операции для большинства винтов.

$\endgroup$

$\begingroup$

ИМХО, основная причина в том, что использование нескольких винтов для крепления деталей создает дополнительные нагрузки на болты и делает их уязвимыми к выходу из строя. Поэтому их обычно избегают, особенно в условиях высоких нагрузок, циклических нагрузок или высоких температур.

Таким образом, проблемы начинают возникать, когда возникают несоосности. Как следующее.

В 2D дела обстоят хуже (синим отмечены отверстия нижней пластины, а красным – верхней)

При этом существуют винты, которые можно использовать для фиксации деталей, например

| Имя | изображение |

|---|---|

| Фиксирующие винты | |

| болты с потайной головкой |

$\endgroup$

$\begingroup$

Наша политика сборки скромных прецизионных корпусов электронных приборов заключалась в том, чтобы иметь один винт с потайной головкой, который фиксирует две детали, а любые другие винты, скрепляющие их вместе, должны иметь головку с плоской нижней частью, чтобы обеспечить допуск в центрах отверстий.

$\endgroup$

5

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

Как использовать дюбель-шурупы? [Пошаговое руководство]

Итак, вы только что узнали о дюбельных шурупах и хотите узнать больше о том, как их использовать и как их применять? Тогда вы находитесь в правильном месте!

Вот быстрый ответ. Для соединения дерева с деревом используется дюбель-шуруп. Одним из их классических применений является крепление ножек к стульям или столам. Как их использовать? Просверлите направляющие отверстия для обоих концов винта; нанесите немного клея для дополнительной прочности; используйте соответствующий инструмент, чтобы вбить один конец в древесину; прикрепите к нему другую часть .

Довольно просто, не правда ли? Прежде чем углубиться в эти шаги, давайте узнаем больше о дюбельных винтах и для чего они используются.

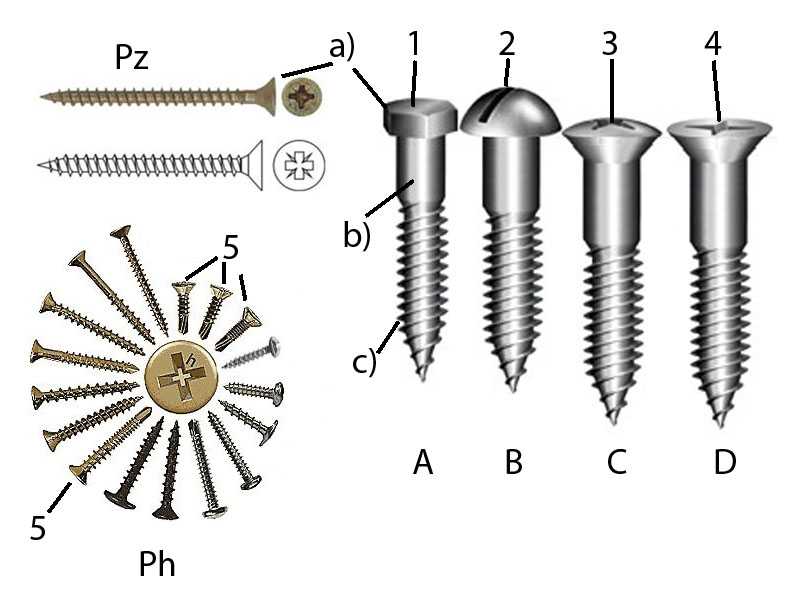

Что такое дюбельные винты?

Шурупы-дюбели без головки, конические крепежные детали. Оба их конца имеют резьбу и заострены, чтобы их можно было вставить в куски дерева, которые необходимо соединить . В середине винта есть небольшая часть без резьбы, которую обычно называют «воротником». Эта часть присутствует не всегда, особенно у небольших дюбельных винтов.

В середине винта есть небольшая часть без резьбы, которую обычно называют «воротником». Эта часть присутствует не всегда, особенно у небольших дюбельных винтов.

Доступны различные диаметры и длины. Наиболее распространенные размеры диаметра начинаются с 1/4 дюйма до 1/2 дюйма. Существует больше разнообразия по длине, обычно начиная с 3/4 и заканчивая 4 дюймами.

Выбор подходящего размера очень важен : использование слишком большого дюбеля может ослабить окружающую древесину, поскольку для этого потребуется слишком большое направляющее отверстие. Хорошее эмпирическое правило здесь — оставаться ниже половины ширины приклада. Если вы используете фанеру или мягкую древесину, было бы целесообразно использовать дюбели еще меньшего размера.

Для чего используются дюбельные винты?

«Стол-4-стулья» от KREYC лицензирован CC BY 2.0

Благодаря своей уникальной конструкции дюбели идеально подходят для различных проектов, таких как:

- Изготовление мебели .

Шурупы-дюбели обычно изготавливаются из нержавеющей стали, что гарантирует достаточную прочность. Это делает их идеальными, например, для соединения ножек со стульями;

Шурупы-дюбели обычно изготавливаются из нержавеющей стали, что гарантирует достаточную прочность. Это делает их идеальными, например, для соединения ножек со стульями; - Изготовление краснодеревщиков . Среди прочего, я думаю, что дюбели — это очень быстрый и удобный способ крепления ручек. Результаты всегда безупречны;

- Плотницкие работы . Что делать, если вы хотите использовать дюбели для наружных работ? К счастью, в большинстве случаев дюбели оцинкованы , поэтому они устойчивы к влаге и идеально подходят для наружных работ;

- Каждое деревообрабатывающее производство, требующее чисто выглядящих соединений . После установки дюбельные винты невидимы.

Обычно дюбели используются для соединения ножек со столом или стулом. Именно такой проект мы собираемся рассмотреть в следующем абзаце.

Как пользоваться дюбелями? Пошаговое руководство

Если вы впервые работаете с дюбелями, вам может быть интересно, как их использовать, поскольку они поставляются без головки. Не волнуйтесь, это довольно просто. Все сводится к использованию правильного инструмента. Убедитесь, что вы выполнили следующие шаги, чтобы выполнить работу правильно.

Не волнуйтесь, это довольно просто. Все сводится к использованию правильного инструмента. Убедитесь, что вы выполнили следующие шаги, чтобы выполнить работу правильно.

1) Отметьте и подготовьте направляющие отверстия

Чтобы получить наилучшие результаты, вам следует предварительно просверлить отверстия, в которые будут вставлены дюбели . Прежде чем приступить к сверлению, отметьте места, где вы собираетесь сверлить, на нижней части столешницы/стула. Отметьте все 4 точки. Пока вы это делаете, также подпишите центр ножек, куда войдет другая половина дюбельного винта.

После этого можно приступать к сверлению. Убедитесь, что диаметр сверла меньше диаметра установочного винта . Если отверстие больше или имеет тот же размер, что и шуруп, последний не сможет зацепиться за древесину. Еще одна хитрость, которую я использую для получения более прочного соединения, заключается в сверлении не слишком глубоко, чтобы кончик шурупа зацепился за дерево на дне отверстия. Рассмотрите возможность использования ограничитель сверления или альтернативный метод контроля глубины резания.

Рассмотрите возможность использования ограничитель сверления или альтернативный метод контроля глубины резания.

Для достижения наилучших результатов убедитесь, что отверстия точно перпендикулярны контактной поверхности.

2) Установите дюбель-шуруп

Теперь, когда отверстия готовы, вы можете вставить дюбель-шуруп. F или максимальной прочности, нанесите немного клея перед шурупом . Начиная со столешницы или стула, используйте головку отвертки для дюбелей , чтобы вставить шуруп. Если ваши дюбели имеют буртик без резьбы, заворачивайте до тех пор, пока резьбовая часть полностью не войдет в древесину. Если ваши дюбели имеют полную резьбу, осторожно вбейте половину резьбы в дерево.

Что делать, если у вас нет подходящей головки отвертки? , если ваши дюбели не имеют резьбы в центре, вы можете использовать эту часть, чтобы вкрутить дюбель в деталь с помощью плоскогубцев. Если ваш проект позволяет вам это сделать, вставьте винт в одну деталь руками до упора, затем сверните обе соединительные детали вместе. Винт войдет сам.

Если ваш проект позволяет вам это сделать, вставьте винт в одну деталь руками до упора, затем сверните обе соединительные детали вместе. Винт войдет сам.

Вы также можете вставить дюбельный винт непосредственно в сверло. Часть нити будет слегка испорчена в проекте; вы все равно сможете ввернуть винт в любом случае.

3) Установите ножку стула/стола

Затем вы можете установить ножку стола/стула. Если вы еще этого не сделали, подготовьте пилотное отверстие на контактной поверхности и добавьте в него немного клея. Перед этим обязательно удалите все опилки. Наконец, вставьте ногу в дюбельный винт, пока он не затянется. Оставьте его на месте, пока клей не высохнет. После этого вы можете наслаждаться готовым проектом.

Шурупы для дюбелей или подвесной болт: что выбрать?

На первый взгляд дюбельные винты и подвесной болт очень похожи. На самом деле они совсем другие. Как и их приложения.

Как мы упоминали ранее, дюбельные шурупы поставляются с запаздыванием, резьбой по дереву с обеих сторон, для соединения дерева с деревом.

С другой стороны, подвесные болты имеют конец винта, который входит в древесину с одной стороны, и конец болта с другой стороны . Таким образом, все, что имеет резьбовое отверстие соответствующего размера, может быть подключено к нему. Например, посмотрите на изображение выше: подвесные болты используются для крепления труб к деревянным стойкам. В общем, они отлично подходят для накладных приложений. Они также пригодятся, если вы хотите построить разборный стол или если вам нужно прикрепить металлические рамы к дереву.

В заключение, дюбель-шурупы идеально подходят для работ по дереву, а подвесные болты необходимы, когда вы хотите соединить что-либо с резьбовой вставкой с деревом .

Заключительные мысли

В этой краткой статье вы узнали о дюбельных шурупах и о том, как их использовать. Мы также немного поговорили о подвесных болтах, надежной альтернативе дюбельным винтам, когда это требуется.

Как видите, с использованием дюбелей — довольно простой процесс.

Итак, теперь вы должны вращать все винты с одинаковой скоростью, иначе он будет наклоняться и заедать, и не только то, что вам нужно каким-то образом расположить каждый винт относительно его отверстия, прежде чем вы начнете поворачивать

Итак, теперь вы должны вращать все винты с одинаковой скоростью, иначе он будет наклоняться и заедать, и не только то, что вам нужно каким-то образом расположить каждый винт относительно его отверстия, прежде чем вы начнете поворачивать  Затем вы скругляете отверстие, с которым оно сопрягается. Если вы все правильно рассчитали, опускаемая половина может зацепиться и повернуться в пространстве, обеспечиваемом рельефом, когда она опускается и самоопределяется. Я не знаю, как это называется, но это было очень давно.

Затем вы скругляете отверстие, с которым оно сопрягается. Если вы все правильно рассчитали, опускаемая половина может зацепиться и повернуться в пространстве, обеспечиваемом рельефом, когда она опускается и самоопределяется. Я не знаю, как это называется, но это было очень давно. Шурупы-дюбели обычно изготавливаются из нержавеющей стали, что гарантирует достаточную прочность. Это делает их идеальными, например, для соединения ножек со стульями;

Шурупы-дюбели обычно изготавливаются из нержавеющей стали, что гарантирует достаточную прочность. Это делает их идеальными, например, для соединения ножек со стульями;