Пенопласт из чего делают: Из чего делают пенопласт (пенополистирол)

- Технология производства пенопласта | Delo1

- Как делают пенопласт (технология изготовления)

- Действительно ли пенополистирол подлежит вторичной переработке? Что нужно знать о полистироле

Технология производства пенопласта | Delo1

Пенопласт полистирольный ГОСТ 15588-86 (скачать 102К)

Пенополистирол — белое однородное вещество, имеющее структуру из склеенных между собой шариков, упругое на ощупь, не имеет запаха, является отличным тепло — звуко изолятором.

ПЕНОПОЛИСТИРОЛ — экологически чистый, нетоксичный, тепло- и звукоизоляционный материал, применяемый в строительстве на протяжении уже более 60 лет.

Пенополистирол является нейтральным материалом, не выделяющим никаких вредных для человека и его окружения веществ, не подвержен разложению под воздействием микроорганизмов и не имеет ограниченного срока годности (100 лет минимум).

Пенополистирол производят в огнестойком (самозатухающем) исполнении.

| Горючесть пенополистирола по ГОСТ 15588-86 | |

1. Начало процесса усадки пенополистирола Начало процесса усадки пенополистирола | 85 — 90°C |

| 2. Начало плавления | 240°C |

| 3. Начало процесса термодеструкции пенополистирола с выделением газообразных продуктов | 280-290°C |

| 4. Температура возможного воспламенения пенополистирола | 360-380°C |

Влага не влияет на теплоизолирующие свойства этого материала и не вызывает образование в нем бактерий и плесени, что позволяет широко использовать пенополистирол также и в пищевой промышленности.

Пенополистирол отлично переносит присутствие асфальтовых эмульсий, рубероида с асфальтовым покрытием, цемента, гипса, извести, воды и всякого рода грунтовых вод. Температура окружающей среды не оказывает отрицательного влияния на физические и химические свойства пенополистирола.

Пенополистирол очень хорошо «держит» тепло. Закладка пенополистирола в наружные стены жилых домов позволяет в несколько раз снизить теплопотери. 12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

Пенопласт (пенополистирол) применяется:

Для тепловой изоляции в качестве среднего слоя ограждающих конструкций при утеплении жилых домов, складов, гаражей, дач, при текущем и капитальном ремонте жилых и производственных зданий и сооружений, при строительстве ангаров, боксов, крытых площадок. Пенополистирол также незаменим при утеплении трубопроводов, овощехранилищ, промышленных холодильниках, транспортных вагонах, автофургонов, для упаковки продукции при транспортировке, для теплоизоляции наклонной кровли.

Технология производства пенопласта разделяется на следующие этапы:

1. Вспенивание (однократное или многократное).

Гранулы ПСВ попадая в камеру предвспенивателя, вспениваются (надуваются) превращаясь во всем хорошо знакомые шарики. При многократном вспенивании уже вспененные гранулы подаются еще раз в камеру предвспенивателя, где они еще больше увеличиваются в размере (надуваются). Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

2. Вылеживание.

После вспенивания гранулы подаются пневмотранспортом в бункер вылеживания. В бункере гранулы должны находиться 12 — 24 часа. За это время происходит стабилизация давления внутри гранул, плюс они попросту высыхают (из камеры предвспенивателя гранулы выходят влажными, а иногда и вовсе мокрыми).

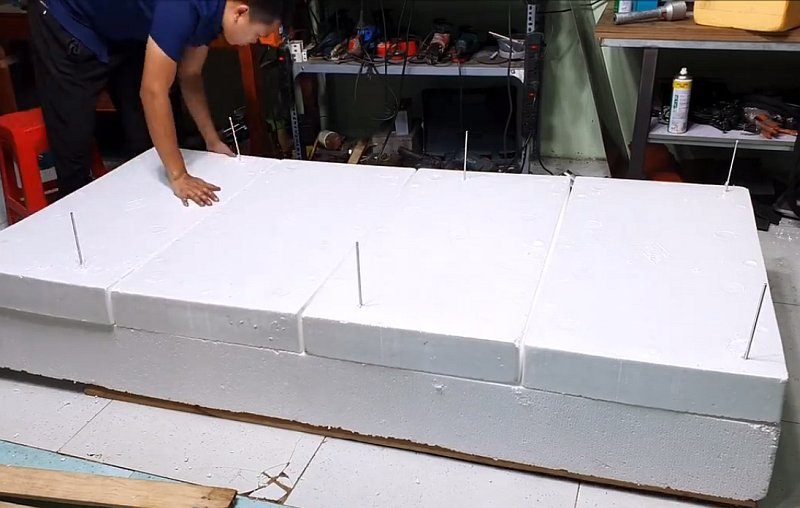

3. Формовка.

После бункера вылеживания гранулы засыпаются в блок форму, где под действием пара происходит формовка блока пенопласта. Расширяясь в замкнутом пространстве, шарики пенопласта «склеиваются» между собой образуя монолитный блок.

4. Резка.

После того, как блок пенопласта достали из формы его необходимо выдержать не менее суток, перед тем как резать. Это обусловлено тем, что блок пенопласта выходит из блок-формы, как и гранулы из предвспенивателя, влажным, а иногда и просто мокрым. Если же резать мокрый блок пенопласта, то рез получится «рваным» и чрезвычайно неровным. Высушенный блок пенопласта режется по горизонтали или по вертикали на станке для резки пенопласта. Толщина реза пенопласта в среднем 1 мм.

Упрощенная технологическая схема производства пенопласта.

Исходные материалы и ресурсы для производства пенопласта:

— полистирол суспензионный вспенивающийся типа ПСВ-С

— вода

— электроэнергия

— пар (парогенератор может быть электрическим, газовым или дизельным)

| Схема химических процессов производства пенополистирола | ||

Производство пенопласта — безотходное: весь некондиционный материал дробится и добавляется к предварительно вспененному полистирольному грануляту перед формованием его в блоки пенопласта в количестве 5-10% от свежего сырья.

Для лучшего представления о технологии производства пенополистирола Вы можете посмотреть видео ролик.

Как делают пенопласт (технология изготовления)

Пенополистирол – современный, безопасный и чистый с экологической точки зрения материал, который используется в различных отраслях производства, промышленности и строительства, а также применяется в качестве утеплителя зданий благодаря своей низкой теплопроводности. В статье мы также будем называть его пенопластом.

Способ его получения впервые запатентован ещё в 1928 году, и с тех времён неоднократно модернизировался. Производство пенополистирола не отличается большой сложностью, однако требует соблюдения определённой последовательности действий и использования специального оборудования.

Содержание

- Технология изготовления пенополистирола

- Оборудование для производства пенополистирола

- Участок хранения и проверки сырья.

- Агрегат для вспенивания.

- Контейнер для вылёживания.

- Оборудование для формирования блоков полистирола.

- Оборудование для резки.

- Установка для переработки производственных отходов.

Технология изготовления пенополистирола

Перед началом процесса необходимо учесть прямую зависимость качества готовых изделий от соблюдения технологического процесса, поскольку даже небольшое пересушивание материала либо, наоборот, нарезка сырого, недосушенного пенополистирола может послужить причиной брака целой партии изделий.

Производственный процесс получения пенополистирола включает основные этапы:

-

Сырьё вручную либо посредством автоматизированного оборудования необходимо загрузить в контейнер предвспенивателя. Здесь гранулы вспенивающегося полистирола прогреваются и увеличиваются в объёме, превращаясь в наполненные воздухом пустотелые шарики.

Процесс вспенивания выполняется единожды, но может повторяться и несколько раз в случае, когда требуется получение материала с минимальной плотностью.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.Плотность измеряется в килограммах на метр кубический, и оказывает прямое влияние на прочность и вес продукции. Пенопласт — ППТ 25 — материал весом 25 килограмм обладает плотностью 25 килограмм на метр кубический. Это значительно лучше, чем при теплоизоляции фасада минеральной ватой. Полистирольное сырьё, вспененное единожды, на выходе имеет плотность около 12 килограмм на метр кубический. То есть, чем больше раз сырьё вспенивалось, тем меньший вес будет у конечного изделия.

-

Вспененный полистирол направляется в камеру выдержки, где должен вылёживаться сутки. Это необходимо для стабилизации давления внутри гранул с воздухом. При каждом вспенивании процесс вылёживания должен повторяться.

По прошествии суток из полуфабриката на специальной блок-форме начинают формировать блоки пенопласта.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Оборудование для производства пенополистирола

Линия производства содержит основные компоненты:

- участок хранения и проверки сырья;

- агрегат для вспенивания;

- контейнер для вылёживания;

- оборудование для формирования блоков;

- оборудование для резки;

- участок для хранения готовой продукции;

- установка для переработки производственных отходов.

1. Участок хранения и проверки сырья.

Сырьё для изготовления пенопласта – материал пожароопасный, поэтому для его хранения нужно помещение, отделенное от остального цеха. В нем необходимо оборудовать вытяжную вентиляцию, которая будет расположена на полу, так как газ, выделяемый сырьём, тяжелее воздуха. Приток воздуха должен быть вверху помещения. Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

В нем необходимо оборудовать вытяжную вентиляцию, которая будет расположена на полу, так как газ, выделяемый сырьём, тяжелее воздуха. Приток воздуха должен быть вверху помещения. Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

Большинство отечественных производителей и зарубежных компаний для производства пенопласта закупают сырьё из Китая и Германии.

В соответствии с технологическими требованиями допускается повторное применение производственных отходов (переработанных пенополистирольных плит). Но объём вторичного материала не должен составлять более 10% от веса конечного продукта.

Мешки с полистиролом разгружают посредством электрокаров либо вручную при небольшой фасовке. Сырьё не подлежит хранению более трёх месяцев с момента производства. Температура хранения находится в пределах 10-15ºС.

2. Агрегат для вспенивания.

Данная производственная линия включает предвспениватель, сушильный блок, конвейер пневматического типа и управляющий элемент.

Материал из поставленных мешков ручным способом загружается в предвспениватель, где подаётся горячий пар температурой 95-100ºС, под действием которого сырьё подвергается первичному вспениванию.

Контроль процесса осуществляется с помощью компьютерного оборудования. Оно прекращает подачу пара при достижении полистиролом требуемого объёма. Затем полуфабрикат поступает в сушильный блок.

3. Контейнер для вылёживания.

Гранулы с забранной излишней влагой поступают в контейнер для вылёживания. Здесь за счёт кондиционирования производится поддержание заданной влажности и температуры воздуха. В диапазоне температур 16-25ºС гранулы нужно выдерживать двенадцать часов. В течение этого времени они будут наполняться воздухом. Таким же образом осуществляется повторное вылёживание при вторичном вспенивании.

Важно отметить, что объём контейнера оказывает прямое влияние на продуктивность линии производства, поэтому важно правильно предусмотреть количество и габариты бункеров оборудования.

4. Оборудование для формирования блоков полистирола.

Из контейнера для вылёживания полистирольное сырьё посредством пневмотранспорта подаётся в промежуточную камеру с датчиком наполнения. Пневмотранспорт – это техника транспортировки сыпучих и штучных грузов при воздействии сжатой либо разрежённой газовой смеси (обычно воздушной). При поступлении необходимого количества гранул, они направляются в блок-формы. Формирующий блок представляет собой герметичный контейнер, который закрывается после того, как наполняется гранулами. Сюда через клапан подачи поступает горячий пар.

При термообработке под давлением осуществляется повторное вспенивание гранул и их расширение. Достигая определённой температуры, они спекаются в монолитный пенополистирольный блок.

Охлаждение конечного изделия производится с помощью этого же оборудования путём откачки воздуха из камеры посредством вакуумного насоса. Для стабилизации внутреннего давления воздуха в гранулах, сформированный блок пенополистирола должен выдерживаться сутки при комнатной температуре.

5. Оборудование для резки.

После выдерживания изделие направляется на линию нарезки. Она представляет собой комплекс оборудования для горизонтального и вертикального разрезания изделий.

Режущим инструментом являются раскалённые струны из тугоплавкой стали, которые могут быстро и эффективно разрезать, и формировать плиты пенопласта нужных габаритов и форм. Обычно данный процесс предусматривает автоматический режим управления. Но производить настройку температуры накаливания струн, устанавливать скорость движения, а также задавать размеры готовой продукции можно самостоятельно в ручном режиме.

6. Установка для переработки производственных отходов.

При изготовлении пенопласта может образовываться повреждённый материал, не подлежащий утилизации. Его нужно переработать. Переработка осуществляется в устройстве с вращающимися дробильными молотками, крошащими пенополистирольные плиты на гранулы.

Переработанное сырьё через пневматическую почту попадает в накопительный бункер, откуда далее гранулы направляются в блок-форму. Число гранул должно быть не более 10% от объёма первичного сырья для производства.

Число гранул должно быть не более 10% от объёма первичного сырья для производства.

Если речь идёт об изготовлении не обыкновенного материала, а экструдированного пенополистирола, то к необходимому оборудованию добавляется экструдер – устройство с формирующими фильерами, через которые проходит полистирольный расплав. В остальном процесс аналогичен.

Наша компания ЧПТУП «ТМ-СтройПласт» занимается производством пенопласта. Если у вас есть дополнительные вопросы, свяжитесь с нами по телефонам: +375 (33) 661-98-08 либо +375 (44) 78-78-333.

Действительно ли пенополистирол подлежит вторичной переработке? Что нужно знать о полистироле

toggle

Главная > Небольшие изменения > Жилье

Источник: iStock

Когда дело доходит до того, что можно и что нельзя перерабатывать, можно ли перерабатывать пенополистирол, он же полистирол? Вот что вы должны знать о правильной утилизации.

Когда речь заходит об основах вторичной переработки, существует основное практическое правило: синие контейнеры обычно предназначены для металла, стекла или пластика, а зеленые — для бумаги и картона. Звучит достаточно просто, верно? Это может быть, поскольку переработка намеренно упрощается, чтобы побудить людей создать привычку делать это. Но с другой стороны, есть те кривые предметы, которые не так просты.

Звучит достаточно просто, верно? Это может быть, поскольку переработка намеренно упрощается, чтобы побудить людей создать привычку делать это. Но с другой стороны, есть те кривые предметы, которые не так просты.

Продолжение статьи ниже рекламного объявления

Одним из них является полистирол, который часто ошибочно называют популярной торговой маркой Пенополистирол , из которого изготовлено так много наших легковесных контейнеров, кофейных чашек, коробок для яиц, упаковки. , и более. Вот подробнее, что такое пенополистирол, можно ли перерабатывать пенополистирол и почему.

Источник: iStock

Продолжение статьи под рекламой

Что такое пенополистирол?

Как упоминалось ранее, Styrofoam — это популярная торговая марка полистирола, который представляет собой пластик на нефтяной основе, состоящий из мономеров стирола. Он так широко используется, потому что он дешевый, легкий (на 95 процентов состоит из воздуха), хорош для изоляции и легко доступен. Изделия из полистирола марки Styrofoam обычно используются только для изоляции зданий; изделия из полистирола, с которыми вы, вероятно, более знакомы, такие как чашки, контейнеры для пищевых продуктов и упаковка для арахиса, производятся не компанией Styrofoam, а из того же пенопластового материала.

Изделия из полистирола марки Styrofoam обычно используются только для изоляции зданий; изделия из полистирола, с которыми вы, вероятно, более знакомы, такие как чашки, контейнеры для пищевых продуктов и упаковка для арахиса, производятся не компанией Styrofoam, а из того же пенопластового материала.

«В сочетании с различными красителями, добавками или другими пластиками полистирол используется для изготовления бытовой техники, электроники, автомобильных запчастей, игрушек, садовых горшков и оборудования и многого другого», как сообщает ChemicalSafetyFacts.org .

«Вспененный полистирол… широко используется для изготовления изоляции для дома и электроприборов, легкой защитной упаковки, досок для серфинга, упаковки продуктов питания и продуктов питания, автомобильных запчастей, систем стабилизации дорог и обочин и многого другого».

Продолжение статьи под рекламой

Источник: iStock

Можно ли перерабатывать полистирол?

Количество полистирола, которое регулярно выбрасывается, шокирует. По данным Green Dining Alliance (GDA), ежегодно выбрасывается 25 миллиардов полистироловых кофейных чашек, США производят три миллиона тонн полистирола в год, и 80 процентов его ежегодно оказывается в мусоре, и на его изготовление уходит более 500 лет. авария.

По данным Green Dining Alliance (GDA), ежегодно выбрасывается 25 миллиардов полистироловых кофейных чашек, США производят три миллиона тонн полистирола в год, и 80 процентов его ежегодно оказывается в мусоре, и на его изготовление уходит более 500 лет. авария.

Продолжение статьи под рекламой

К сожалению, вездесущий материал нельзя выбросить в мусорные баки дома и соответствующим образом обработать. Он загрязняет переработку и наносит вред процессу переработки. И на самом деле, добавление этих предметов в вашу корзину может фактически привести к тому, что вся корзина будет выброшена из грузовика или предприятия по переработке.

Источник: iStock

Продолжение статьи ниже рекламного объявления

Вредные токсины могут проникать в пищу и напитки из контейнеров, представляя угрозу как для человека, так и для окружающей среды.

«Стирол может выщелачиваться при контакте с жирной пищей, горячими напитками и особенно алкоголем. Если подумать о продуктах, которые обычно попадают в контейнеры из пенополистирола (жирная пища) и чашки (горячий кофе), кажется, что именно те предметы, которые содержит пенопласт, — это именно те предметы, к которым он никогда не должен прикасаться». 0015 GDA сообщает .

0015 GDA сообщает .

«Стирол был классифицирован Национальным институтом наук об окружающей среде как «разумно предположительно являющийся канцерогеном для человека». Это обозначение можно интерпретировать как «может вызвать рак, необходимы дополнительные исследования». Это страшная правда. о чем многие не знают, хотя полистирол, вероятно, является частью их повседневной жизни.

Продолжение статьи ниже рекламного объявления

Источник: iStock

Полистирол также не является биоразлагаемым.

Правильно — полистирол не разлагается… никогда. На эти продукты приходится колоссальные 30 процентов площади свалки, и они, по сути, остаются там на всю вечность.

«Его нельзя переработать, поэтому стаканы из пенополистирола, выброшенные на свалку, там останутся. Ежедневно производится достаточное количество пенопластовых стаканов, чтобы обогнуть Землю, если их поставить в ряд, потенциал серьезного воздействия на окружающую среду огромен», — сообщает Sciencing. com .

com .

Продолжение статьи под рекламой

Но поскольку этот печально известный упаковочный материал нельзя выбрасывать в мусорные баки дома, большая его часть все равно выбрасывается в мусор или куда-то еще. И 20 процентов из них попадает в наши водные пути, загрязняя экосистемы и нанося вред дикой природе, которая поглощает гранулы.

Источник: iStock

Продолжение статьи ниже рекламного объявления

Так что же делать с изделиями из полистирола?

Существуют более разумные и эффективные способы утилизации кофейных чашек из полистирола.

В некоторых городах есть пунктов выдачи , которые принимают упаковку из полистирола и пенопласта, а некоторые магазины предлагают программы возврата для повторного использования или перепрофилирования. Такие организации, как Earth911 , также предлагают услуги по переработке полистирола по всей стране.

А еще лучше по возможности избегать этого.

Многие согласны с тем, что лучше всего по возможности избегать этих продуктов. По возможности выбирайте биоразлагаемые, нетоксичные изделия из переработанной бумаги (или рестораны и службы доставки, которые их используют).

Города по всему миру, от Нью-Йорка до Сан-Франциско и Портленда, принимают политику отказа от полистирола, и эта политика также набирает популярность во всем мире.

Ожидается появление дополнительных альтернатив. «Поскольку все больше правительств рассматривают законодательство о запрете EPS, а предприятия постепенно отказываются от упаковки из пенополистирола, вы, вероятно, начнете видеть альтернативы. Вы уже можете найти пищевую упаковку из бамбука, кукурузного крахмала, грибов и торфяного пластика, не говоря уже об упаковке для растений» Earth911 делится .

Будьте в курсе, помните о возможных вариантах и помогайте защитить эти легкие чаши, вызывающие рак, от окружающей среды.

Реклама

Подробнее от Green Matters

Последние Living Новости и обновления

март 2023

март 2023•

Всего просмотров: 147 тыс.

•

Просмотров сегодня: 4,23 тыс.

Пенополистирол — это экструдированный пенополистирол с закрытыми порами, обычно называемый «Синяя доска». Он изготавливается в виде изоляционной плиты и может использоваться в крышах, стенах, а также в таких конструкциях, как гидроизоляция и теплоизоляция. Материал светло-голубого цвета, но этот термин используется во всем мире для обозначения одного белого материала, изготовленного из полистирола (вспененного). Вы также можете купить этот пенополистирол в виде листов пенопласта или даже контейнеров из пенопласта.

Из чего сделан пенополистирол?

Пенополистирол изготавливается из продукта на нефтяной основе, известного как стирол, и перерабатывается в полистирол путем полимеризации с последующим добавлением гидрофторуглеродного агента. Эта комбинация позволяет ему выдавливаться и расширяться до тех пор, пока не будет сформирована пенопластовая плита.

Этот пенополистирол используется в ремесленных целях и известен резким звуком, который он издает при разрезании или отрыве его части, а также довольно грубым материалом. Также обнаружено, что он умеренно растворим в цианоакрилатах, многих органических растворах и даже в растворителях и пропеллентах аэрозольной краски.

Лаборатория химической физики компании Dow, которой руководил Рэй Макинтайр, в 1940-х годах нашла метод производства вспененного полистирола. Они фактически заново открыли метод, который изначально использовался Карлом Георгом Мюнтерсом, и им удалось получить эксклюзивную лицензию на его патент в Америке. Dow применила метод, используемый Munters, для производства значительного количества экструдированного полистирола в виде влагостойкой пены с закрытыми порами. Они также подали патент на эту конкретную адаптацию в 1947 году.

Использование пенополистирола

Пенополистирол состоит на 98% из воздуха, что делает его плавучим, легким и чрезвычайно полезным. Компания Dow произвела и запатентовала пенополистирол, который используется в строительных материалах, включая изоляцию труб и изоляционные покрытия зданий. Говорят, что R-значение изоляции этих материалов составляет пять на дюйм.

Компания Dow произвела и запатентовала пенополистирол, который используется в строительных материалах, включая изоляцию труб и изоляционные покрытия зданий. Говорят, что R-значение изоляции этих материалов составляет пять на дюйм.

Пенополистирол можно также использовать под такими конструкциями, как дороги, чтобы избежать нарушений почвы, возникающих зимой из-за замерзания и оттаивания. Его также можно использовать в качестве структурной изоляционной панели для использования в ремесленных изделиях и даже флористами. Обратите внимание, что пенополистирол для ремесел обычно имеет зеленый и белый цвета, а пенополистирол Dow Insulation — синий. К поделкам из этого материала относятся и скульптуры из пенопласта.

(изображение скоро будет обновлено)

Небиоразлагаемый загрязнитель

Недостатком этого материала, несмотря на его большую полезность, является то, что неизвестно, сколько времени требуется для биоразложения этого материала. По некоторым оценкам, это может занять до 500 лет, и это при ограниченных возможностях его переработки.

По некоторым оценкам, это может занять до 500 лет, и это при ограниченных возможностях его переработки.

Пенополистирол при использовании с пищевыми продуктами и при нагревании выделяет в пищу определенные токсичные химические вещества, которые вызывают загрязнение и могут иметь катастрофические последствия для здоровья человека. Он даже создает вредные загрязнители воздуха, когда подвергается воздействию солнечного света, и может загрязнять свалки, на которых он выбрасывается, и даже вызывать истощение озонового слоя. Это означает, что пенополистирол является видом отходов, которые вредны для окружающей среды. Это оказывает большое и неблагоприятное воздействие на экологическую систему планеты на различных уровнях.

Свалки

Пенополистирол представляет угрозу для окружающей среды, и только на американских свалках захоронено около 1369 тонн этого материала. Поэтому свалки быстро заполняются им, а это материал, который занимает больше места. Фактически, на свалках по всему миру пенополистирол занимает 25-30% площади. В 2006 году, по данным экологической группы, на свалках Гонконга ежедневно выбрасывалось около 135 тонн отходов полистирола.

Фактически, на свалках по всему миру пенополистирол занимает 25-30% площади. В 2006 году, по данным экологической группы, на свалках Гонконга ежедневно выбрасывалось около 135 тонн отходов полистирола.

Поэтому многие страны ввели запрет на его коммерческое использование из-за его воздействия на окружающую среду, включая некоторые места в США, Канаде, Франции, Филиппинах, Тайване и т. д.

Воздействие на животных

Пенополистирол может причинить большой вред всем животным, потребляющим пищу со свалок. Поскольку эти продукты можно очень легко разбить на более мелкие кусочки, они представляют опасность для этих существ.

Статистика.

Пенополистирол считается непотопляемым и обладает способностью сохранять свою форму благодаря воздуху, присутствующему в его структуре. Как уже упоминалось, он даже не ломается и не деградирует со временем. Его можно сжигать только при чрезвычайно высоких температурах, при этом в качестве побочных продуктов выделяется только углерод и небольшое количество воды.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол. Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.