Пенополиуретан коэффициент теплопроводности: Теплопроводность пенополиуретана ППУ Коэффициент и таблица сравнения изоляции

- Теплопроводность пенополиуретана ППУ | Isoproject

- Сравнительный анализ полиуретана разной плотности

- Коэффициент теплопроводности Последние научные статьи

- ВСЕГО ДОКУМЕНТОВ

- H-ИНДЕКС

- Жесткие пенополиуретаны на биологической основе, модифицированные антипиренами на основе фосфора

- Водородсодержащие наножидкости в системе охлаждения головки блока цилиндров Spark Engine

- Оценка физических характеристик и сорбции цементных растворов с переработанным керамическим заполнителем

- Текст научной работы на тему «Определение теплопроводности термически неоднородных пустотелых стеновых кирпичей, используемых в качестве элементов повышения комфортности зданий»

- Пенополиуретановые композиты, армированные возобновляемыми наполнителями, для криогенной изоляции

- Определение коэффициента теплопроводности в турбулентных пограничных слоях.

- Особенности диффузии фотонов в дисперсной среде

- Измерение теплопроводности инфракрасных оптических волокон на основе кристаллов твердого раствора галогенида серебра

- Прямое стохастическое молекулярное моделирование процессов переноса в газах

- Коэффициент теплопроводности традиционного земляного дома из восточной Хорватии: тематическое исследование

- Влияние пенополиуретана на изоляционные характеристики растворных паст

Теплопроводность пенополиуретана ППУ | Isoproject

11 марта 2020

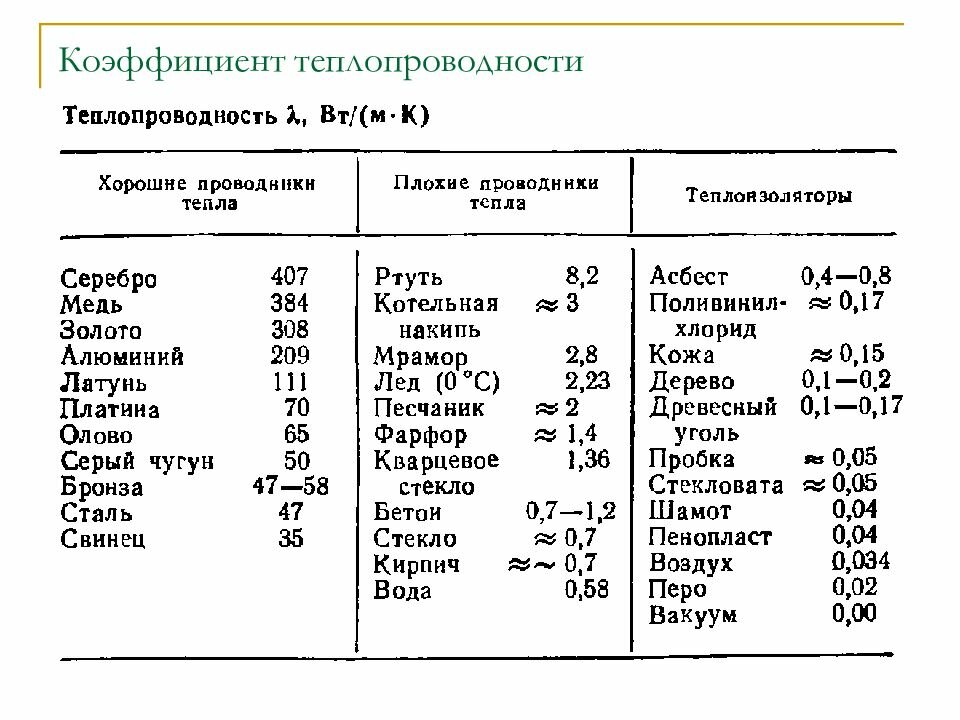

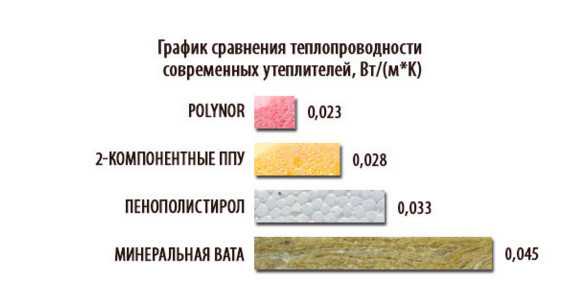

Теплопроводность ППУ, прежде всего, связана с типом вспенивающего агента и структурой ячейки. Если это химический вспениватель (вода) и закрытая ячейка, значение λ колеблется от 0,033 W/(m·K) и до 0,04 W/(m·K), если это открытая ячейка. ППУ cистемы на физических вспенивателях (фреон) имеют самую низкую теплопроводность 0,02-0,028 W/(m·K). Это обусловлено тем, что фреон во время экзотермической реакции из жидкого состояния переходит в газообразное. Этот газ формирует ячеистую структуру, в которой и сохраняется.Теплопроводность газа намного ниже теплопроводности воздуха.

Старение пенополиуретана и полиизоцианурата — это увеличение теплопроводности. Факторы, влияющие на тепловую эффективность продукта, зависят от вспенивающего агента, но не ограничиваются им. Тип пенообразователя, его температура кипения и растворимость в матрице пены также влияют на теплопроводность. Другие факторы зависят от эффективности смешивания, оборудования, используемого для производства напыляемого пенополиуретана, а также от типа катализатора, который влияет на скорость реакции и толщину перегородки ячейки. Мы хотим предоставить перевод выдержек из американских и европейских исследований, и тем самым помочь заказчику, архитектору, проектировщику понять, на какие цифры можно рассчитывать при утеплении пенополиуретаном.

Другие факторы зависят от эффективности смешивания, оборудования, используемого для производства напыляемого пенополиуретана, а также от типа катализатора, который влияет на скорость реакции и толщину перегородки ячейки. Мы хотим предоставить перевод выдержек из американских и европейских исследований, и тем самым помочь заказчику, архитектору, проектировщику понять, на какие цифры можно рассчитывать при утеплении пенополиуретаном.

Долговременное старение пенополиуретанового утеплителя с «закрытыми ячейками», John Murphy. (оригинал статьи)

Почему происходит старение? Распространено мнение, что вспенивающий агент ( газ с низкой теплопроводностью) со временем диффундирует из пены. Отчасти это так, но это явление настолько ничтожно, что им можно пренебречь. Исследование NRCC Д-р Марк Бомберг из Национального исследовательского совета Канады делает вывод: Наибольшая потеря термического сопротивления возникает в результате диффузии воздуха (влаги) в ячейки…, потеря вспенивающего агента в результате внешней диффузии не является существенным фактором снижения термического сопротивления теплоизоляции.

Есть ли документальные доказательства того, что вспенивающий агент остаётся в пене? Недавние исследования AHAM показали, что вспенивающие агенты не покидают холодильники в течение срока службы холодильника (15-20 лет). Если вспенивающий агент остаётся в пене, то основной причиной изменения коэффициента теплопроводности является проникновение влаги!

При разработке программного обеспечения Agesim изучили характеристики старения PIR и PUR пен, вспененных пентаном. (оригинал статьи)

Они состарили пены при определённых температурах и провели анализ клеточных газов с помощью газового хроматографа в ядре пены (образцы были измельчены и нагреты, чтобы газ вышел полностью), для определения эффективных коэффициентов

диффузии газов в ячейке.

Имея эту информацию и свои алгоритмы Agesim, они сделали вывод, что CO2, образующийся в результате реакции воды с изоцианатом, быстро диффундирует из пены. Углеводороды же, напротив, остаются в пене, и с течением времени приток воздуха является основным фактором старения пены.

Для того, чтобы продемонстрировать долгосрочные свойства напыляемого ППУ и его теплоизоляционной способности, 12 июля 2002г. в транспортном контейнере, утеплённом ППУ ecomate, был проведен следующий эксперимент: в контейнер был помещен блок сухого льда, а крышка была закрыта и герметизирована транспортной лентой. Температура окружающей среды составляла 21° C.

Температуру внутри измеряли и записывали каждые 24 часа. Контейнер 5.5 лет хранился на складе. Затем он был повторно протестирован так же как и при первом исследовании. Результаты этого испытания показаны ниже. Согласно графику, ППУ ecomate сохранил теплоизоляционные способности, значительно схожие с теми, которые он имел 5,5 лет назад; через 72 часа он был теплее только на один градус C.

Научно — исследовательский институт по теплоизоляции FIW Munich в течение 15 лет проводил испытания панелей из жесткого пенополиуретана (PUR / PIR). Были определены теплопроводность и газовый состав ячейки. На графике показано изменение теплопроводности жестких плит из пенополиуретана (PUR / PIR), вспененных пентаном, после15 лет хранения при комнатной температуре.

Изменение теплопроводности ППУ

Исследование Корейского института строительных технологий, Korea Institute of Construction Technology. (оригинал статьи)

Данные исследования и цифры свидетельствуют о том, что расчетную величину теплопроводности ППУ можно считать в диапазоне 0.025-0.028.

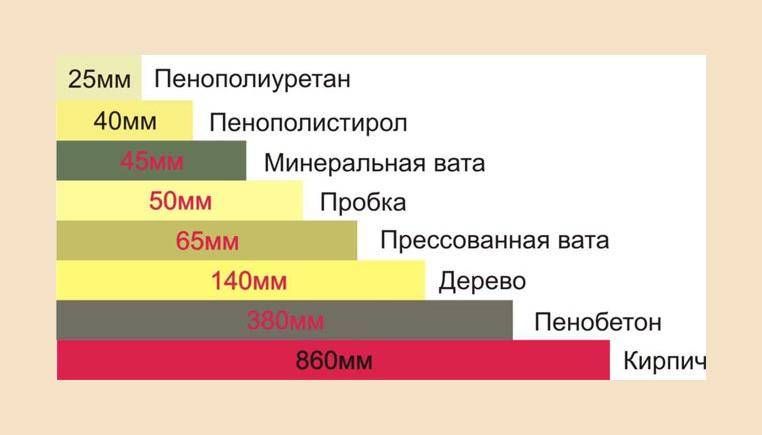

Эти значения приведены уже с учетом старения. Да, эти цифры не столь оптимистичны, ведь многие переработчики заявляют, что 50мм ппу эквивалентны 150-200 мм ваты. Кроме того, считают, что минераловатные утеплители в 10 случаях из 10 уложены с ошибками (на инспектированных объектах мы, действительно, отмечали много ошибок, например, было и такое, что вата была установлена вовсе без паробарьера), и при попадании пара в утеплитель коэффициент теплопроводности резко увеличивается. ППУ же лишён этого недостатка, и лямбда 0,025-0,028 стабильна. Но сравнивать неправильно уложенную вату с правильно нанесённым ППУ крайне некорректно. Честная информация о том, что 50мм нанесенного ППУ не заменят 150мм ваты может быть менее приятна для заказчика. Однако, ППУ обладает многими несомненными преимуществами: усиление кровли, защита от ураганов, паронепроницаемость, быстрый монтаж, ошибки при напылении ППУ видны сразу, отсутствие аллергенных частиц ваты на стенах. Даже в случае плохой герметичности кровельного покрытия, ППУ не будет накапливать воду- поверхность ППУ гидрофобная. ППУ утеплитель не гниет, не подвергается воздействию плесени и грибка, не поддерживает горение, получить хорошую герметичность гораздо легче именно при помощи пенополиуретана. И, конечно же, у вас нет головной боли с доставкой и хранением материала, как это может быть с другими утеплителями.

Однако, ППУ обладает многими несомненными преимуществами: усиление кровли, защита от ураганов, паронепроницаемость, быстрый монтаж, ошибки при напылении ППУ видны сразу, отсутствие аллергенных частиц ваты на стенах. Даже в случае плохой герметичности кровельного покрытия, ППУ не будет накапливать воду- поверхность ППУ гидрофобная. ППУ утеплитель не гниет, не подвергается воздействию плесени и грибка, не поддерживает горение, получить хорошую герметичность гораздо легче именно при помощи пенополиуретана. И, конечно же, у вас нет головной боли с доставкой и хранением материала, как это может быть с другими утеплителями.

Кроме того, стоимость хорошего минераловатного утеплителя, паробарьера, лент и паст, и качественный, скрупулезный монтаж всего этого, может быть сопоставим с эквивалентным слоем ппу. Учитывая все эти факторы, технологичность, скорость работы, бесшовность при утеплении, а также то, что у пенополиуретана самый низкий коэффициент теплопроводности из всех утеплителей — выбор очевиден!

Назад к статьям

Следующая статья

Сравнительный анализ полиуретана разной плотности

Пенополиуретан делится на два основных типа — с открытыми порами и с закрытыми порами. Первый предназначен для использования внутри помещений, в частности, для изоляции стен и крыш, а также для повышения акустического комфорта помещения, так как пенополиуретан, помимо теплоизоляционных свойств, имеет очень высокий коэффициент шумоподавления. Пенопласт с открытыми порами является паропроницаемым, поэтому можно сказать, что покрытая им поверхность «дышит». Распыляется изнутри прямо на крышу, легко наносится на мембрану или доску.

Первый предназначен для использования внутри помещений, в частности, для изоляции стен и крыш, а также для повышения акустического комфорта помещения, так как пенополиуретан, помимо теплоизоляционных свойств, имеет очень высокий коэффициент шумоподавления. Пенопласт с открытыми порами является паропроницаемым, поэтому можно сказать, что покрытая им поверхность «дышит». Распыляется изнутри прямо на крышу, легко наносится на мембрану или доску.

По техническим параметрам — пена с открытыми ячейками имеет плотность 7–20 кг / м3, а коэффициент теплопроводности колеблется от 0,034 до 0,039 Вт / (м * К). Среди видов пенополиуретана с открытыми порами есть материалы с разной огнестойкостью.

Другая группа — пенополиуретаны с закрытыми порами — благодаря высокой водостойкости, повышенной жесткости и прочности используются на открытом воздухе и в помещениях с повышенной влажностью.

Его структура содержит более 90 % закрытых ячеек, а его плотность колеблется от 30 до 60 кг / м3. Коэффициент теплопроводности пенополиуретана с закрытыми порами составляет от 0,02 до 0,024 Вт / (м * К).

Виды пенопласта с закрытыми порами различаются по параметрам в зависимости от области применения. С одной стороны, он идеально подходит для изоляции фундаментных стен, потолочных конструкций, крыш и полов.

векторная схема проникновения воды через полиуретан 20 кг / м3

векторная схема проникновения воды через полиуретан 40 кг / м3

контурная схема проникновения воды через полиуретан 20 кг / м3

контурная схема проникновения воды через полиуретан 40 кг / м3

На рисунках выше мы можем видеть поток воды внутри полиуретана со скоростью 5 м / с. ясно видно, что полиуретан с более высокой плотностью будет менее пористым и, как следствие, будет иметь лучшее сопротивление проникновению воды.

Учитывая сопротивление сдвигa двух типов полиуретана плотностью 20 и 40 кг / м3, симметричная колонна была смоделирована для исследования напряжения сдвига, которое показано на рисунках ниже.

максимальное напряжение сдвига по полиуретану плотностью 20 кг / м3.

максимальное напряжение сдвига по полиуретану плотностью 40 кг / м3.

к полиуретановой колонне была приложена сила 30 Н для изучения разницы между максимальным напряжением сдвига на обоих образцах.

Вывод:

Результаты ясно показывают, что полиуретан 40 может выдерживать более высокую нагрузку 11384 Н по сравнению с полиуретаном 20, который имеет максимальное напряжение сдвига 1003,2 Н. Следовательно, чем выше плотность полиуретана, тем выше сопротивление вертикальной силе. с учетом проникновения воды результаты показывают, что полиуретан с более высокой плотностью будет иметь меньшую пористость и, соответственно, лучшие характеристики в отношении проникновения воды.

Коэффициент теплопроводности Последние научные статьи

ВСЕГО ДОКУМЕНТОВ

222

(ПЯТЬ ЛЕТ 108)

H-ИНДЕКС

11

(ПЯТЬ ЛЕТ 80) 50 9004

Жесткие пенополиуретаны на биологической основе, модифицированные антипиренами на основе фосфора

Марцин Земля

◽

Александр Процяк

◽

Славомир Михаловски

Рапсовое масло

◽

Антипирены

◽

Коэффициент теплопроводности

◽

Кислородный индекс

◽

Структура ячейки

◽

Полиуретановые пены

◽

Триэтилфосфат

◽

Жесткие пенополиуретаны

◽

Процесс вспенивания

◽

Конусный калориметрический тест

Были получены жесткие пенополиуретаны (RPURF), содержащие биополиол из рапсового масла и различные антипирены на основе фосфора. Триэтилфосфат (ТЭФ), диметилпропанфосфонат (ДМФП) и циклические фосфонаты Addforce CT 901 (20 частей на сто полиола по весу) использовали в синтезе RPURF. Исследовано влияние используемых антипиренов на процесс пенообразования, ячеистую структуру и физико-механические свойства, а также на горючесть РПУРП. Добавление антипиренов повлияло на параметры ячеистой структуры и снизило прочность на сжатие. Все полученные пеноматериалы имели низкий коэффициент теплопроводности, что позволяет использовать их в качестве теплоизоляции. Результаты исследований RPURF на биооснове сравнивались с пенами, полученными без биополиола. Все модифицированные материалы имели кислородный индекс выше 21 об.%; поэтому их можно отнести к самозатухающим материалам. Анализ параметров, полученных после испытаний на конусном калориметре, показал, что модифицированные РПУРП имеют меньшую склонность к развитию пожара по сравнению с эталонными пенами, что особенно заметно для материалов с добавкой ДМПП.

Триэтилфосфат (ТЭФ), диметилпропанфосфонат (ДМФП) и циклические фосфонаты Addforce CT 901 (20 частей на сто полиола по весу) использовали в синтезе RPURF. Исследовано влияние используемых антипиренов на процесс пенообразования, ячеистую структуру и физико-механические свойства, а также на горючесть РПУРП. Добавление антипиренов повлияло на параметры ячеистой структуры и снизило прочность на сжатие. Все полученные пеноматериалы имели низкий коэффициент теплопроводности, что позволяет использовать их в качестве теплоизоляции. Результаты исследований RPURF на биооснове сравнивались с пенами, полученными без биополиола. Все модифицированные материалы имели кислородный индекс выше 21 об.%; поэтому их можно отнести к самозатухающим материалам. Анализ параметров, полученных после испытаний на конусном калориметре, показал, что модифицированные РПУРП имеют меньшую склонность к развитию пожара по сравнению с эталонными пенами, что особенно заметно для материалов с добавкой ДМПП.

Водородсодержащие наножидкости в системе охлаждения головки блока цилиндров Spark Engine

Александр Балицкий

◽

Мирослав Киндрачук

◽

Дмитрий Волченко

◽

Кароль Ф. Абрамек

Абрамек

◽

Алексей Балицкий

◽

…

Теплопередача

◽

Теплопроводность

◽

Крышка цилиндра

◽

Базовая жидкость

◽

Массовая концентрация

◽

Коэффициент теплопроводности

◽

Система охлаждения

◽

Системы охлаждения

◽

Охлаждение двигателя

◽

Охлаждение головки

Статья посвящена следующим вопросам: кипение жидкости в рубашке охлаждения головки блока цилиндров двигателя; агенты, влияющие на коэффициент теплопроводности наножидкостей; поведение наночастиц и устройств с наночастицами в системе охлаждения ГБЦ двигателя. Допустимый температурный уровень двигателей внутреннего сгорания обеспечивается за счет интенсификации теплообмена в системах охлаждения за счет замены охлаждающих жидкостей «легкими» и «тяжелыми» наночастицами. Установлено, что введение в воду «легких» наночастиц оксида алюминия в массовой концентрации 0,75 % привело к увеличению ее коэффициента теплопроводности на 60 % по сравнению с базовой жидкостью при температуре теплоносителя 90 °С, что соответствует рабочей температуре систем охлаждения двигателя. При указанной температуре базовая жидкость имеет коэффициент теплопроводности 0,545 Вт/(м °С), для наножидкости с частицами его значение составило 0,872. При этом отмечено положительное изменение параметров наножидкости в системе охлаждения двигателя: средняя скорость движения увеличилась с 0,2 до 2,0 м/с; средняя температура находится в пределах 60–90 °С; плотность теплового потока 2 · 102–2 · 106 ; коэффициент теплопередачи 150–1000 . Достигнут рост коэффициента теплопроводности охлаждающей наножидкости. Это увеличение обусловлено изменением массовой концентрации наночастиц оксида алюминия в базовой жидкости. Это позволит создать охлаждающие жидкости с такими теплофизическими характеристиками, которые необходимы для обеспечения интенсивного теплообмена в системах охлаждения двигателей различной мощности.

При указанной температуре базовая жидкость имеет коэффициент теплопроводности 0,545 Вт/(м °С), для наножидкости с частицами его значение составило 0,872. При этом отмечено положительное изменение параметров наножидкости в системе охлаждения двигателя: средняя скорость движения увеличилась с 0,2 до 2,0 м/с; средняя температура находится в пределах 60–90 °С; плотность теплового потока 2 · 102–2 · 106 ; коэффициент теплопередачи 150–1000 . Достигнут рост коэффициента теплопроводности охлаждающей наножидкости. Это увеличение обусловлено изменением массовой концентрации наночастиц оксида алюминия в базовой жидкости. Это позволит создать охлаждающие жидкости с такими теплофизическими характеристиками, которые необходимы для обеспечения интенсивного теплообмена в системах охлаждения двигателей различной мощности.

Оценка физических характеристик и сорбции цементных растворов с переработанным керамическим заполнителем

Агата Столярская

◽

Тереза Ручиньска

Теплопроводность

◽

Прочность на сжатие

◽

Предел прочности при изгибе

◽

Коэффициент теплопроводности

◽

Изотермы сорбции

◽

Кинетика сорбции

◽

Мелкий заполнитель

◽

Содержание воздуха

◽

Нестационарный метод

◽

Условия влажности

Объектами этого исследования были растворы с различным количеством переработанного керамического заполнителя (RCA). В составе мелкого заполнителя объемная доля РСА составляет 10%, 20%, 30%, 50% и 100%. Сначала оценивались параметры свежей смеси, такие как консистенция и содержание воздуха методом измерения давления. Затем были отформованы образцы для испытаний на прочность на сжатие и прочность на изгиб через 7, 28 и 56 дней отверждения. Нестационарным методом также были исследованы тепловлажностные параметры композитов – коэффициент капиллярного действия и коэффициент теплопроводности. Также была оценена кинетика сорбции строительных растворов при различных условиях влажности при 20 °С. Сорбционные испытания проводили двумя методами: ТМ и ДВС. Изотермы сорбции строили исходя из равновесной влажности испытуемых материалов. Оценивали изотермы, полученные двумя методами. Полученные результаты позволили сделать выводы о физико-механических параметрах композитов с разным содержанием РКА и оценить способность этих типов материалов поглощать влагу из окружающей среды. Явное снижение прочности на сжатие через 28 дней отверждения по сравнению с эталонным раствором было зафиксировано после использования от 30% до 100% RCA (примерно от 26% до примерно 39%).

В составе мелкого заполнителя объемная доля РСА составляет 10%, 20%, 30%, 50% и 100%. Сначала оценивались параметры свежей смеси, такие как консистенция и содержание воздуха методом измерения давления. Затем были отформованы образцы для испытаний на прочность на сжатие и прочность на изгиб через 7, 28 и 56 дней отверждения. Нестационарным методом также были исследованы тепловлажностные параметры композитов – коэффициент капиллярного действия и коэффициент теплопроводности. Также была оценена кинетика сорбции строительных растворов при различных условиях влажности при 20 °С. Сорбционные испытания проводили двумя методами: ТМ и ДВС. Изотермы сорбции строили исходя из равновесной влажности испытуемых материалов. Оценивали изотермы, полученные двумя методами. Полученные результаты позволили сделать выводы о физико-механических параметрах композитов с разным содержанием РКА и оценить способность этих типов материалов поглощать влагу из окружающей среды. Явное снижение прочности на сжатие через 28 дней отверждения по сравнению с эталонным раствором было зафиксировано после использования от 30% до 100% RCA (примерно от 26% до примерно 39%). %). Изменения прочности на изгиб были значительно меньше и не превышали ок. 7,5%. Было показано, что количество RCA влияет на способность сорбировать влагу, что может повлиять на применение этого типа композитов. Количество RCA также преобразуется в коэффициент теплопроводности, который уменьшается с увеличением количества RCA.

%). Изменения прочности на изгиб были значительно меньше и не превышали ок. 7,5%. Было показано, что количество RCA влияет на способность сорбировать влагу, что может повлиять на применение этого типа композитов. Количество RCA также преобразуется в коэффициент теплопроводности, который уменьшается с увеличением количества RCA.

Текст научной работы на тему «Определение теплопроводности термически неоднородных пустотелых стеновых кирпичей, используемых в качестве элементов повышения комфортности зданий»

Кшиштоф ПАВЛОВСКИЙ

◽

Мачей НЕДОСТАТКЕВИЧ

Теплопроводность

◽

Численный расчет

◽

Коэффициент теплопроводности

◽

Неоднородная структура

◽

Изоляционный материал

◽

Тепловые требования

◽

Стационарный подход

◽

Расчет Анализ

◽

Структурный слой

◽

Пустотелые кирпичи

В статье представлен численный расчетный анализ в части определения коэффициента теплопроводности λэкв [Вт/(м·К)] термически неоднородного пустотелого кирпича термически неоднородной структуры (комбинация конструкционного материала с теплоизоляционным материалом). Численные расчеты проводились с помощью профессионального программного обеспечения TRISCO-KOBRU 86, обслуживающего расчет тепловой циркуляции в 2D поле в стационарном подходе. Анализируемые пустотелые стеновые кирпичи могут быть использованы, например, в качестве конструктивного слоя слоистых наружных стен здания. В статье также представлены результаты расчетов коэффициента теплопроводности Uc для двухслойных стен с использованием анализируемых пустотелых стеновых кирпичей с учетом тепловых требований.

Численные расчеты проводились с помощью профессионального программного обеспечения TRISCO-KOBRU 86, обслуживающего расчет тепловой циркуляции в 2D поле в стационарном подходе. Анализируемые пустотелые стеновые кирпичи могут быть использованы, например, в качестве конструктивного слоя слоистых наружных стен здания. В статье также представлены результаты расчетов коэффициента теплопроводности Uc для двухслойных стен с использованием анализируемых пустотелых стеновых кирпичей с учетом тепловых требований.

Пенополиуретановые композиты, армированные возобновляемыми наполнителями, для криогенной изоляции

Беатрис Стуре

◽

Лайма Вевере

◽

Микелис Кирплюкс

◽

Даниэла Година

◽

Анда Фридрихсоне

◽

…

Механические свойства

◽

Рапсовое масло

◽

Коэффициент теплопроводности

◽

Изоляционный материал

◽

Возобновляемые материалы

◽

Коэффициент безопасности

◽

Пу пена

◽

Жирные кислоты таллового масла

◽

Криогенная изоляция

◽

Свойства композитов

Опилки, микроцеллюлоза и наноцеллюлоза, а также их силанизированные формы использовались для армирования жестких пенополиуретановых (ПУ) композитов. Концентрацию наполнителей варьировали в пределах 0,5–1,5 %. Для составов жестких пенополиуретанов среди прочих компонентов использовались три полиола из переработанных и возобновляемых материалов. Полиолы были получены из рапсового масла, жирных кислот таллового масла и вторичного полиэтилентерефталата. Поскольку жесткие пенополиуретановые композиты в литературе описаны как подходящий теплоизоляционный материал, применение полученных композитов для криогенной изоляции было исследовано путем определения различных физико-механических свойств композитов. Физико-механические свойства, такие как модуль упругости, прочность на сжатие и растяжение в обоих 293 K и 77 K, были измерены показатели адгезии с криоударом и без него, кажущаяся плотность, коэффициент теплопроводности и коэффициент безопасности. Результаты показали, что добавление наполнителей не дало существенного улучшения характеристик.

Концентрацию наполнителей варьировали в пределах 0,5–1,5 %. Для составов жестких пенополиуретанов среди прочих компонентов использовались три полиола из переработанных и возобновляемых материалов. Полиолы были получены из рапсового масла, жирных кислот таллового масла и вторичного полиэтилентерефталата. Поскольку жесткие пенополиуретановые композиты в литературе описаны как подходящий теплоизоляционный материал, применение полученных композитов для криогенной изоляции было исследовано путем определения различных физико-механических свойств композитов. Физико-механические свойства, такие как модуль упругости, прочность на сжатие и растяжение в обоих 293 K и 77 K, были измерены показатели адгезии с криоударом и без него, кажущаяся плотность, коэффициент теплопроводности и коэффициент безопасности. Результаты показали, что добавление наполнителей не дало существенного улучшения характеристик.

Определение коэффициента теплопроводности в турбулентных пограничных слоях.

Р. С. Селим

Теплопроводность

◽

Граничные слои

◽

Коэффициент теплопроводности

◽

Турбулентные пограничные слои

Особенности диффузии фотонов в дисперсной среде

Галактионов А.В.

Теплопроводность

◽

Показатель преломления

◽

Уравнение диффузии

◽

Коэффициент теплопроводности

◽

Перенос излучения

◽

Уравнение переноса излучения

◽

Фотонная диффузия

◽

Простое распространение

◽

Дисперсная среда

◽

Независимое происхождение

Абстрактный

Обсуждается перенос энергии тепловым излучением в дисперсной среде с переменным показателем преломления. Этот перенос может быть описан удивительно простым уравнением диффузии. Процесс естественно интерпретировать как диффузию фотонов. Уравнение диффузии свободно от строгих условий применимости уравнения переноса излучения, которые обычно не выполняются в дисперсных средах с плотно упакованными неоднородностями. Получены квантовые ограничения на величину коэффициента диффузии фотонов. Эти ограничения оказываются аналогичными условиям применимости геометрической оптики. Получен нижний предел коэффициента теплопроводности, который легче проверить в эксперименте. Независимый вывод этого ограничения дается из соображений симметрии и размерности.

Получены квантовые ограничения на величину коэффициента диффузии фотонов. Эти ограничения оказываются аналогичными условиям применимости геометрической оптики. Получен нижний предел коэффициента теплопроводности, который легче проверить в эксперименте. Независимый вывод этого ограничения дается из соображений симметрии и размерности.

Измерение теплопроводности инфракрасных оптических волокон на основе кристаллов твердого раствора галогенида серебра

А Тураби

◽

Жилкин Б.П.

◽

Жукова Л.В.

◽

Шмыгалев А.С.

◽

Руденко А.В.

◽

…

Теплопроводность

◽

Твердый раствор

◽

Оптические волокна

◽

Коэффициент теплопроводности

◽

Галогенид серебра

◽

Измерение проводимости

◽

Лазерная вспышка

◽

Метод вспышки

◽

Производственные технологии

◽

Световоды

Абстрактный

Цель исследования – измерение теплопроводности галогенидсеребряных световодов на основе кристаллов системы AgCl-AgBr, используемых в технологиях изготовления СЧД. Температурный коэффициент проводимости исследуемых образцов определяли методом лазерной вспышки на установке LFA 467 (Hyper Flash). Исследовались моно- и поликристаллические образцы твердых растворов состава AgCl0,25AgBr0,75 в интервале температур 298–523 К. Затем с использованием литературных данных по плотности и теплоемкости рассчитывали теплопроводность исследованных материалов. Коэффициент теплопроводности колеблется от 0,80±0,04 до 0,53±0,03 (Вт/мК) в зависимости от микроструктуры образца.

Температурный коэффициент проводимости исследуемых образцов определяли методом лазерной вспышки на установке LFA 467 (Hyper Flash). Исследовались моно- и поликристаллические образцы твердых растворов состава AgCl0,25AgBr0,75 в интервале температур 298–523 К. Затем с использованием литературных данных по плотности и теплоемкости рассчитывали теплопроводность исследованных материалов. Коэффициент теплопроводности колеблется от 0,80±0,04 до 0,53±0,03 (Вт/мК) в зависимости от микроструктуры образца.

Прямое стохастическое молекулярное моделирование процессов переноса в газах

В Я Рудяк

◽

Лежнев Е.В.

Теплопроводность

◽

Рассеянное отражение

◽

Коэффициент теплопроводности

◽

Разреженный газ

◽

Транспортные коэффициенты

◽

Высокая точность

◽

Транспортные процессы

◽

Моделирование транспорта

◽

Молекулы газа

◽

Первый раз

Абстрактный

В статье систематически обсуждается разработанный авторами метод стохастического молекулярного моделирования (СММ) процессов переноса в разреженных газах. Показано, что можно с высокой точностью моделировать транспортные коэффициенты разреженного газа, используя относительно небольшое число молекул. Данные моделирования коэффициента теплопроводности представлены впервые. Вторая часть статьи посвящена обобщению метода СММ для моделирования транспортных процессов в стесненных условиях. Для описания динамики молекул в этом случае используется разбиение их эволюции на процессы: сначала моделируется движение молекул в конфигурационном пространстве, а затем имитируется их динамика в пространстве скоростей. Установлена анизотропия вязкости и теплопроводности в наноканалах. Взаимодействие молекул газа со стенками описывается законами зеркального или зеркально-диффузного отражения. Вязкость газа может быть как больше, чем в объеме, так и меньше, в зависимости от закона взаимодействия газа со стенками канала.

Показано, что можно с высокой точностью моделировать транспортные коэффициенты разреженного газа, используя относительно небольшое число молекул. Данные моделирования коэффициента теплопроводности представлены впервые. Вторая часть статьи посвящена обобщению метода СММ для моделирования транспортных процессов в стесненных условиях. Для описания динамики молекул в этом случае используется разбиение их эволюции на процессы: сначала моделируется движение молекул в конфигурационном пространстве, а затем имитируется их динамика в пространстве скоростей. Установлена анизотропия вязкости и теплопроводности в наноканалах. Взаимодействие молекул газа со стенками описывается законами зеркального или зеркально-диффузного отражения. Вязкость газа может быть как больше, чем в объеме, так и меньше, в зависимости от закона взаимодействия газа со стенками канала.

Коэффициент теплопроводности традиционного земляного дома из восточной Хорватии: тематическое исследование

Ана Перич

◽

Иван Краус

◽

Хрвое Крстич

Теплопроводность

◽

Коэффициент теплопроводности

Загрузи больше . ..

..

Влияние пенополиуретана на изоляционные характеристики растворных паст

Journal of Minerals and Materials Characterization and Engineering

Vol.05 No.02 (2017), ID статьи:74678, 13 страниц

10.4236/jmmce.2017.52005

Влияние пенополиуретана на изоляционные характеристики растворных паст

Ahmed Adel Mahmoud 1* , Наср 2 , Ахмед Абдель Хамед Маамун 1

1 Кафедра физики и математики, Инженерный факультет, Университет Айн-Шамс, Каир, Египет

Каир, Египет

Авторские права © 2017 принадлежат авторам и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Дата получения: 10 февраля 2017 г.; Принято: 10 марта 2017 г.; Опубликовано: 13 марта 2017 г.

АННОТАЦИЯ

Жесткий пенополиуретан встречается практически везде в современном мире и используется в звуко- и теплоизоляционных устройствах, таких как холодильники, утепленные здания, реактопласты. Металлоорганические соединения используются в качестве полиуретановых катализаторов, поскольку они очень селективны по отношению к реакции изоцианат-полиол. Кроме того, аминовые катализаторы используются для уравновешивания как реакции гелеобразования, так и реакции газообразования или пенообразования, ответственной за пенообразование. В данной работе исследовано влияние катализатора на основе октоата олова на механические свойства и морфологию пенополиуретана. Также были измерены теплопроводность и коэффициент звукопоглощения для составов пенополиуретановых растворов. Морфологические свойства пенополиуретана исследовали с помощью сканирующего электронного микроскопа для определения влияния изменения концентрации октоата олова. Из результатов видно, что пенополиуретан обладает хорошими тепло- и звукоизоляционными свойствами.

Металлоорганические соединения используются в качестве полиуретановых катализаторов, поскольку они очень селективны по отношению к реакции изоцианат-полиол. Кроме того, аминовые катализаторы используются для уравновешивания как реакции гелеобразования, так и реакции газообразования или пенообразования, ответственной за пенообразование. В данной работе исследовано влияние катализатора на основе октоата олова на механические свойства и морфологию пенополиуретана. Также были измерены теплопроводность и коэффициент звукопоглощения для составов пенополиуретановых растворов. Морфологические свойства пенополиуретана исследовали с помощью сканирующего электронного микроскопа для определения влияния изменения концентрации октоата олова. Из результатов видно, что пенополиуретан обладает хорошими тепло- и звукоизоляционными свойствами.

Ключевые слова:

Пенополиуретан, металлоорганический катализатор, прочность на сжатие, теплопроводность, коэффициент звукопоглощения

1. Введение , которые состоят из двух основных сырьевых материалов: полиолов и полиизоцианатов, объединенных вместе с катализаторами и добавками [1] .

Введение , которые состоят из двух основных сырьевых материалов: полиолов и полиизоцианатов, объединенных вместе с катализаторами и добавками [1] .

Хорошо известно, что пена представляет собой композитный твердогазообразный материал. Непрерывная фаза представляет собой полиуретановый полимер, а прерывистая фаза представляет собой газовую фазу. Полиуретаны представляют собой чрезвычайно универсальную группу полимеров, производимых в широком диапазоне плотностей поперечных связей, жесткости и плотности, от очень мягких до очень твердых структур [2] [3].

Пенополиуретаны классифицируются по характеру ячеистой структуры (открытые, закрытые) или по жесткости (гибкие или жесткие). Как правило, пеноматериалы жесткого типа используются для увеличения жесткости и обеспечения дополнительного поглощения энергии при нанесении, но их вклад уменьшается по мере старения конструкции.

Молекулярная масса полиолов, используемых в синтезе полиуретанов, колеблется в пределах (300–10 000 дальтон), в области низкомолекулярных полимеров (олигомеров) число гидроксильных групп на молекулу полиола обычно находится в диапазоне (2 — 8 групп ОН/молекула).

Полиол с высокой молекулярной массой (2000–10 000 дальтон) с низкой функциональностью около (2–3 гидроксильных групп/молекула) приводит к эластичному полиуретану и, наоборот, полиол с низкой молекулярной массой (300–1000 Дальтон). дальтон) с высокой функциональностью около (3-8 гидроксильных групп/молекула) приводит к жесткому сшитому полиуретану [4] .

Наиболее важными сферами применения пенополиуретана являются мебельная промышленность; около 32% всего промышленного производства полиуретанов во всем мире используется для производства матрасов из гибких вспененных материалов. Вторым важным применением гибких полиуретанов является автомобилестроение (амортизация сидений, бамперы, звукоизоляция и т. д.). Жесткие пенополиуретаны применяются в теплоизоляции зданий и холодильников, изоляции труб, теплоизоляции в химической и пищевой промышленности. Полиуретановые эластомеры используются для обуви, спортивной обуви, футеровки насосов и трубопроводов, промышленных шин, микропористых эластомеров. Универсальный жесткий пенополиуретан даже используется в солнечных технологиях, в садоводстве, а также для уплотнения горных пород в горнодобывающей промышленности и гражданском строительстве [5] [6].

Универсальный жесткий пенополиуретан даже используется в солнечных технологиях, в садоводстве, а также для уплотнения горных пород в горнодобывающей промышленности и гражданском строительстве [5] [6].

Существуют две основные реакции, важные для производства пенополиуретанов, как показано на рис. 1. Первая реакция изоцианат-полиол, идентифицированная как гелеобразующая, формирует основную уретановую группу. Эта реакция приводит к образованию сшитого полимера, поскольку используются полиолы с несколькими гидроксильными группами. Вторичная реакция уретановой группы с изоцианатной группой с образованием аллофанатной группы является еще одним возможным способом дополнительной сшивки полимера.

Вторая реакция изоцианат-вода, известная как продувка, образует нестабильную карбаминовую кислоту, которая разлагается с образованием амина и газообразного диоксида углерода в виде пузырьков. Затем образовавшаяся аминогруппа реагирует с другой изоцианатной группой с образованием дизамещенной мочевины. Вторая часть реакции продувки способствует удлинению цепи ароматических групп молекул изоцианата с образованием линейных жестких сегментов. Другая вторичная реакция включает образование биуретовых и аллофанатных связей, которые могут привести к образованию ковалентных поперечных связей [7] [8] [9].].

Вторая часть реакции продувки способствует удлинению цепи ароматических групп молекул изоцианата с образованием линейных жестких сегментов. Другая вторичная реакция включает образование биуретовых и аллофанатных связей, которые могут привести к образованию ковалентных поперечных связей [7] [8] [9].].

Катализаторы играют ключевую роль в производстве полиуретана, они необходимы для поддержания баланса между реакцией изоцианата и полиола. Сочетание очень сложной химии полиуретана и разнообразной обработки и формования

Рисунок 1. Схема реакций гелеобразования и вспенивания при получении пенополиуретана [7] .

Условия эксплуатации предъявляют высокие требования к катализатору. Его основная функция заключается в использовании разнообразных реакций для создания продукта с желаемыми свойствами. Полиуретановые катализаторы можно разделить на две категории: аминовые соединения и металлоорганические комплексы. Затем их можно классифицировать по их специфичности, сбалансированности и относительной эффективности [9]. ] [10] .

] [10] .

Реакции образования полимера или гелеобразования между изоцианатом и полиолом способствуют металлоорганические катализаторы. Из многих доступных металлов наиболее широко используются соединения олова, эти соединения действуют как кислоты Льюиса и, как правило, считается, что они функционируют за счет взаимодействия с основными центрами в изоцианатных и полиольных соединениях, как показано на рисунке 2 [11].

Приготовление пенополиуретанов требует точного кинетического контроля над упомянутыми выше конкурирующими реакциями гелеобразования и вспенивания [12] . Большее количество продувки приводит к коллапсу пены, а большее количество гелеобразования приводит к структуре с закрытыми порами и усадке [13] [14] [15] [16].

2. Материалы

2.1. Полиуретановые пеноматериалы

Составы пенопластов были приготовлены с использованием:

Рис. 2. Механизм образования уретана (реакция гелеобразования), катализируемый металлоорганическим соединением [12] .

VORANOL 3137 с гидроксильным числом, равным 56 мг КОН/г, молекулярной массой 3000 г/моль и вязкостью при 25°C, равной 235 мПа∙с (полиэфирполиол, Dow Chemical), Cosmonate M-200 PMDI (полимерный метилен дифенилдиизоцианат, Kumho Mitsui Chemicals), катализатор Dabco 33-LV (триэтилендиамин, Air Products Company), Dabco T-9катализатор (октоат олова, Air Products Company), Dabco SI3504 (кремниевое поверхностно-активное вещество, Air Products Company) и чистая водопроводная вода.

2.2. Полиуретановые пенопластовые строительные материалы

Полиуретановый пенопластовый раствор производится путем сочетания портландцемента, песка, питьевой воды и соответствующего вспенивания полиуретана. Свойства используемых материалов представлены в таблице 1.

2.3. Приготовление пенополиуретана

Жесткий пенополиуретан (ППУ) был синтезирован двухэтапным методом. Сначала смесь полиолов, катализаторы и поверхностно-активное вещество помещали в реактор и перемешивали в течение 15 с с помощью мешалки бесщеточного типа при скорости вращения 2500 об/мин. После предварительного смешивания к смеси реагентов добавляли пенообразователь и перемешивали в течение 10 с с помощью мешалки бесщеточного типа при 3000 об/мин. Наконец, к реагентам добавляли PMDI, и все реагенты перемешивали в течение 7 с с использованием мешалки бесщеточного типа при 5000 об/мин. Наконец, реагенты заливали в открытую форму из нержавеющей стали (20 см × 20 см × 15 см) (длина × ширина × толщина), как показано на рис. 3, для получения свободно поднимающейся пены и отверждали в течение 1 недели при комнатной температуре [17]. ]. Во избежание изменения теплопроводности и механической прочности отверждение проводили при комнатной температуре.

После предварительного смешивания к смеси реагентов добавляли пенообразователь и перемешивали в течение 10 с с помощью мешалки бесщеточного типа при 3000 об/мин. Наконец, к реагентам добавляли PMDI, и все реагенты перемешивали в течение 7 с с использованием мешалки бесщеточного типа при 5000 об/мин. Наконец, реагенты заливали в открытую форму из нержавеющей стали (20 см × 20 см × 15 см) (длина × ширина × толщина), как показано на рис. 3, для получения свободно поднимающейся пены и отверждали в течение 1 недели при комнатной температуре [17]. ]. Во избежание изменения теплопроводности и механической прочности отверждение проводили при комнатной температуре.

2.4. Приготовление пенополиуретанового раствора

Полиол, катализаторы и поверхностно-активное вещество помещали в реактор и перемешивали в течение 15 с с помощью мешалки бесщеточного типа при скорости вращения 2500 об/мин. После предварительного смешивания в смесь реагентов вводили пенообразователь и перемешивали в течение 10 с с использованием

Рис. 3. Образцы жесткого пенополиуретана

3. Образцы жесткого пенополиуретана

Таблица 1. Свойства используемых материалов

мешалка бесщеточного типа при 3000 об/мин, затем добавляется к цементу и песку и перемешивается в течение 20 секунд при помощи мешалки бесщеточного типа при скорости вращения 3000 об/мин. Наконец, к реагентам добавляли ПМДИ и все смеси перемешивали в течение 7 с с помощью мешалки бесщеточного типа при 5000 об/мин. Типичные составы жестких пенопластовых растворов представлены в таблице 2.

2.5. Экспериментальные испытания

2.5.1. Испытания пенополиуретана

1) Испытание на сжатие

Прочность на сжатие отвержденного пенополиуретана измерялась в соответствии со стандартом D 1621 Американского общества по испытаниям и материалам (ASTM), «Стандартный метод испытаний свойств жестких пористых пластиков на сжатие», Zwick Roell. (Германия) устройство. Из верхней части пенопластовых булочек вырезали образцы размером 10 см × 10 см × 8 см (длина, ширина, толщина). Компрессионные свойства определяли в диапазоне усилия 10 кН, смещении 30% до разрушения и записывали показания.

Компрессионные свойства определяли в диапазоне усилия 10 кН, смещении 30% до разрушения и записывали показания.

2) Исследование с помощью сканирующей электронной микроскопии

Пенополиуретаны исследовали с помощью сканирующего электронного микроскопа

Таблица 2. Типичные рецептуры жестких пенных растворов.

*Части на вес (мл.ч. по массе).

(SEM) FEI Inspect S, Чехия. Образцы устанавливали на алюминиевую стойку и напыляли тонким слоем золота, чтобы избежать электростатического заряда во время исследования. Ускоряющее напряжение 30 кВ, увеличение 70,9.0005

3) Прочность на растяжение

Прочность вещества на растяжение – это максимальное растягивающее напряжение, которое оно может выдержать до разрушения. Прочность на растяжение отвержденных пенополиуретанов измеряли в соответствии со стандартом Американского общества по испытаниям и материалам (ASTM) D 1623, «Стандартный метод испытаний на растяжение и адгезионные свойства при растяжении жестких ячеистых пластиков» с помощью устройства Zwick Roell (Германия) с тензодатчиком. составляет 100 Н. В конце процесса вулканизации и после расформовки кромки образцов обрезают острым ножом. Полученные образцы, используемые для испытаний на растяжение, имеют гантелеобразную форму.

составляет 100 Н. В конце процесса вулканизации и после расформовки кромки образцов обрезают острым ножом. Полученные образцы, используемые для испытаний на растяжение, имеют гантелеобразную форму.

2.5.2. Испытания полиуретановой пены и строительного раствора

1) Измерения звукопоглощения

Процедуры измерения и расчета для определения коэффициента звукопоглощения при нормальном падении и соответствующих акустических свойств образца проводились с использованием двухмикрофонной импедансной трубки (тип 4206). . Он основан на ISO 10534-2 и ASTM E1050 и включает калибровку передаточной функции для устранения влияния рассогласования фазы и амплитуды между двумя измерительными каналами. Большая пробоотборная трубка имеет внутренний диаметр 100 мм. Он рассчитан на диапазон частот от 100 до 1600 Гц.

2) Теплопроводность

Теплопроводность измерялась с помощью анализатора теплопроводности (модель TCA Point2), Anacon. Образец помещали в испытательную секцию между двумя пластинами, температура которых во время испытания поддерживалась разной. Размеры образца составляли 30 см × 30 см × 3 см (ширина × длина × толщина). Теплопроводность образцов измеряли в соответствии с ASTM C518. Тест проводился для выбранных смесей ППУ#1, ППУ#3 и ППУ#5.

Размеры образца составляли 30 см × 30 см × 3 см (ширина × длина × толщина). Теплопроводность образцов измеряли в соответствии с ASTM C518. Тест проводился для выбранных смесей ППУ#1, ППУ#3 и ППУ#5.

3. Результаты и обсуждение

Пенополиуретаны образуются при взаимодействии полиола, полиизоцианата и воды в присутствии катализаторов и других вспомогательных веществ. Катализаторы играют жизненно важную роль не только в регулировании и балансе между реакциями гелеобразования и вспенивания, но и в оптимизации свойств пены и скорости отверждения во время синтеза пены. Третичные амины в сочетании с октоатом олова являются наиболее широко используемыми катализаторами в производстве пенополиуретанов [18] [19].].

3.1. Прочность на сжатие

Анализ данных в Таблице 3 показывает, что увеличение процентного содержания оловянного катализатора приводит к увеличению прочности на сжатие пенополиуретана, как показано на Фигуре 4; это связано с тем, что оловянный катализатор усиливает реакцию гелеобразования между полиэфирполиолом и полиизоцианатом, что приводит к получению жесткого пенополиуретана с приемлемой прочностью на сжатие.

3.2. Влияние оловянного катализатора на морфологию ячеек

Также увеличение количества оловянного катализатора в полиуретановых смесях усиливает реакцию гелеобразования за счет реакции вспенивания, что приводит к более компактной ячеистой структуре пенополиуретана. Это относится к высокосшитому полимеру внутри образцов с превосходными механическими свойствами.

3.3. Прочность на растяжение

Из результатов в таблице 4 можно сделать вывод, что увеличение количества оловянного катализатора приводит к более компактной ячеистой структуре по данным сканирующего электрона

Рисунок 4. Связь между различным процентным содержанием оловянного катализатора и прочностью на сжатие из пенополиуретана.

Таблица 3. Результаты прочности на сжатие пенополиуретана.

Таблица 4. Прочность пенополиуретана на растяжение.

микроскоп, как показано на рисунке 5 (PUF-1# (A), PUF-2# (B), PUF-3# (C), PUF-4# (D) и PUF-5(E)), которые вызывают увеличение значений предела прочности до достижения оптимального соотношения (Максимальный предел прочности) на ППУ №4 согласно рисунку 6.

3.4. Звукопоглощение полиуретановых растворных смесей

Из результатов видно, что пенополиуретановый материал обладает высоким звукопоглощением для звуковых волн в диапазоне низких частот от 100 Гц до 1600 Гц, как показано на рисунке 7.

Анализ данных в Таблице 5 показывает, что увеличение содержания олова в катализаторе от (PUF#1 до PUF#3) приводит к увеличению коэффициента звукопоглощения, что можно объяснить высокой пористостью внутри ячеистой структуры образцов в этом диапазоне. Но от (PUF#3 до PUF#5) увеличивается гелеобразование и, следовательно, снижается пористость, что приводит к снижению коэффициента звукопоглощения, как показано на рисунке 8.

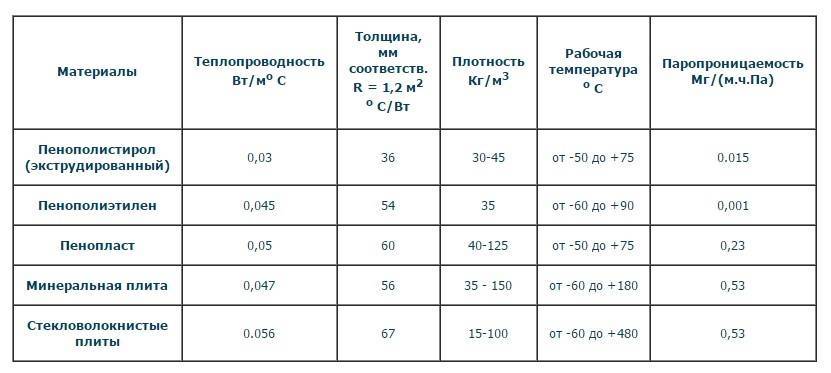

3.5. Теплопроводность для полиуретановых растворных смесей

Анализ данных в Таблице 6 показывает, что пена имеет низкую теплопроводность по сравнению с известняком, бетоном, песком и резиной. Это может быть связано с ячеистой структурой вспененного материала, как показано на рисунке 9.. Из результатов в Таблице 7 видно, что теплопроводность полимерной пены очень низкая по сравнению с образцом, не содержащим полимера (холостым), как показано на рисунке 10, поскольку пенополиуретан состоит на 92-98% из закрытых ячеек, которые заполнены изолирующие газы. Только от 8% до 2% пенопласта представляет собой твердый полиуретановый полимер [20]. Процент твердого полимера определяется плотностью пены: чем ниже плотность пены, тем ниже процент твердого полимера. Закрытые ячейки заполнены несколькими газами, выделяемыми вспенивателями при производстве пенополиуретана.

Только от 8% до 2% пенопласта представляет собой твердый полиуретановый полимер [20]. Процент твердого полимера определяется плотностью пены: чем ниже плотность пены, тем ниже процент твердого полимера. Закрытые ячейки заполнены несколькими газами, выделяемыми вспенивателями при производстве пенополиуретана.

4. Выводы

Из этого исследования можно сделать следующие выводы:

Из многих доступных металлоорганических соединений соединения октоата олова наиболее широко используются для стимулирования полиол-изоцианатной реакции, которая обеспечивает приемлемую механическую прочность пенополиуретана. .

Измерение теплопроводности показывает, что изоляционные материалы из жесткого пенополиуретана обладают превосходными изоляционными характеристиками. Они имеют чрезвычайно низкие значения теплопроводности и могут обеспечить оптимальную экономию энергии.

Отличные показатели механической прочности и исключительная долговечность жесткого пенополиуретана соответствуют всем требованиям, предъявляемым к изоляционным материалам, используемым в строительной отрасли.

Рис. 5. Микрофотографии СЭМ для ППУ-1# (а), ППУ-2# (б), ППУ-3# (в), ППУ-4# (г) и ППУ-5 (д), показывающие Влияние увеличения количества оловянного катализатора на ячеистую структуру пенополиуретана.

Рисунок 6. Зависимость между различным процентным содержанием оловянного катализатора и пределом прочности при растяжении.

Рисунок 7. Коэффициент звукопоглощения в зависимости от частоты для различных образцов пенополиуретана, содержащих различные дозы оловянного катализатора.

Рисунок 8. Зависимость между коэффициентом звукопоглощения и различными рецептурами пенополиуретана содержит разные дозы оловянного катализатора.

Рисунок 9. Сравнение теплопроводности различных материалов.

Рисунок 10. Взаимосвязь между теплопроводностью и различными рецептурами пенополиуретана содержит разные дозы оловянного катализатора.

Таблица 5. Коэффициент звукопоглощения полиуретановых растворных смесей.

Таблица 6. Значения теплопроводности для различных материалов [17] .

Таблица 7. Теплопроводность выбранных образцов полиуретановых растворных смесей.

Пенополиуретан обладает хорошими акустическими характеристиками за счет большого количества пор внутри ячеистой структуры жесткого пенополиуретана.

Цитируйте эту статью

Махмуд, А.А., Наср, Э.А.А. и Маамун, А.А.Х. (2017) Влияние пенополиуретана на изоляционные характеристики растворных паст. Журнал характеристики и инженерии минералов и материалов, 5, 49-61. https://doi.org/10.4236/jmmce.2017.52005

Ссылки

- 1. Chorkendorff, I. and Niemantsverdriet, J.W. (2003) Концепции современного катализа и кинетики, WILEY-VCH Verlag GmbH & Co. KGaA, Вайнхайм.

- 2. Лутц П.Дж., Ремпп П. и Меррилл Э. У. (2004) Синтез полимеров. 3-е издание, Wiley-VCH, Нью-Йорк.

- 3. Рэндалл, Д. и Ли, С. (2002) Книга о полиуретанах, Wiley Ltd., Нью-Йорк.

- 4. Шихер, М. (2012) Справочник по полиуретанам. 2-е издание, CRC Press, Бока-Ратон.

- 5. Марис Р.В., Тамано Ю., Йошимура Х. и Гей К.М. (2005) Полиуретановый катализ третичными аминами. Журнал клеточных пластиков, 41, 305-322.

https://doi.org/10.1177/0021955X05055113 - 6. Делебек, Э., Паско, Ж.-П., Бутевен, Б. и Ганашо, Ф. (2013) Об универсальности связей уретан/мочевина: обратимость, блокированный изоцианат и неизоцианатный уретан. Химические обзоры, 113, 80-118.

https://doi.org/10.1021/cr300195n - 7. Двораковская С., Богдал Д., Заккерия Ф. и Равасио Н. (2014) Роль катализа в синтезе пенополиуретанов на основе возобновляемого сырья. Катализ сегодня, 233, 148-156.

https://doi.org/10.1016/j.cattod.2013.11.054 - 8. Ли С.Т. и Рамеш, Н.С. (2004) Полимерные пены, механизмы и материалы, технологии и техника. Серия полимерных пен, CRC, Бока-Ратон.

- 9.

Ионеску М. (2005) Химия и технология полиолов для полиуретанов. Rapra Technology Limited, Шоубери.

Ионеску М. (2005) Химия и технология полиолов для полиуретанов. Rapra Technology Limited, Шоубери. - 10. Маллавадхани, У.В. и Fleury-Bregeot, N. (2010) 1,4-Диазабицикло[2.2.2]октан, в Энциклопедии реагентов для органического синтеза. John Wiley & Sons, Ltd., Хобокен.

- 11. Силва, Л. и Бордадо, Дж. К. (2004) Последние разработки в области полиуретанового катализа, Обзор каталитических механизмов. Catalysis Reviews, 46, 31-51.

https://doi.org/10.1081/CR-120027049 - 12. Брандл, К., Гриммингер, Дж. и Пол, Дж. (2015) Достижения в области добавок для полиизоциануратных пен. Air Products and Chemicals Inc., Гамильтон.

- 13. Богдан М., Хертер Дж. и Мур младший Ф.О. (2005) Соблюдение требований к изоляции оболочки здания с помощью полиуретановой и полиизоциануратной пены. Журнал клеточных пластиков, 41, 41-56.

- 14. Чаттопадхьяй, Д.К. и Вебстер, округ Колумбия (2009 г.) Термическая стабильность и огнестойкость полиуретанов.

Progress in Polymer Science, 34, 1068-1133.

Progress in Polymer Science, 34, 1068-1133.

https://doi.org/10.1016/j.progpolymsci.2009.06.002 - 15. Ким С.Х., Ли М.К., Ким Х.Д., Пак Х.К., Чон Х.М., Юн К.С. и Ким, Б.К. (2001) Жесткие полиуретановые пены, армированные наноглиной. Журнал прикладных наук о полимерах, 117, 1593-1605.

- 16. Раджпут С.Д., Махуликар П.П. и Гите В.В. (2014) Димер жирной кислоты на биологической основе, содержащий двухкомпонентный полиуретан для отделочных покрытий по дереву. Прогресс в органических покрытиях, 77, 38-46.

https://doi.org/10.1016/j.porgcoat.2013.07.020 - 17. Гандини, А. (2008) Полимеры из возобновляемых ресурсов: вызов для будущего макромолекулярных материалов. Макромолекулы, 41, 9491-9504.

https://doi.org/10.1021/ma801735u - 18. Левчик С., Люда М.П., Бракко П., Нада П. и Коста Л. (2005) Обесцвечивание огнестойких гибких пенополиуретанов. Журнал клеточных пластиков, 41, 235-250.

- 19.

Ионеску М. (2005) Химия и технология полиолов для полиуретанов. Rapra Technology Limited, Шоубери.

Ионеску М. (2005) Химия и технология полиолов для полиуретанов. Rapra Technology Limited, Шоубери. Progress in Polymer Science, 34, 1068-1133.

Progress in Polymer Science, 34, 1068-1133.