Процесс получения стекла: Из чего делают стекло. Виды, способы изготовления стекла ☑️ EraGlass

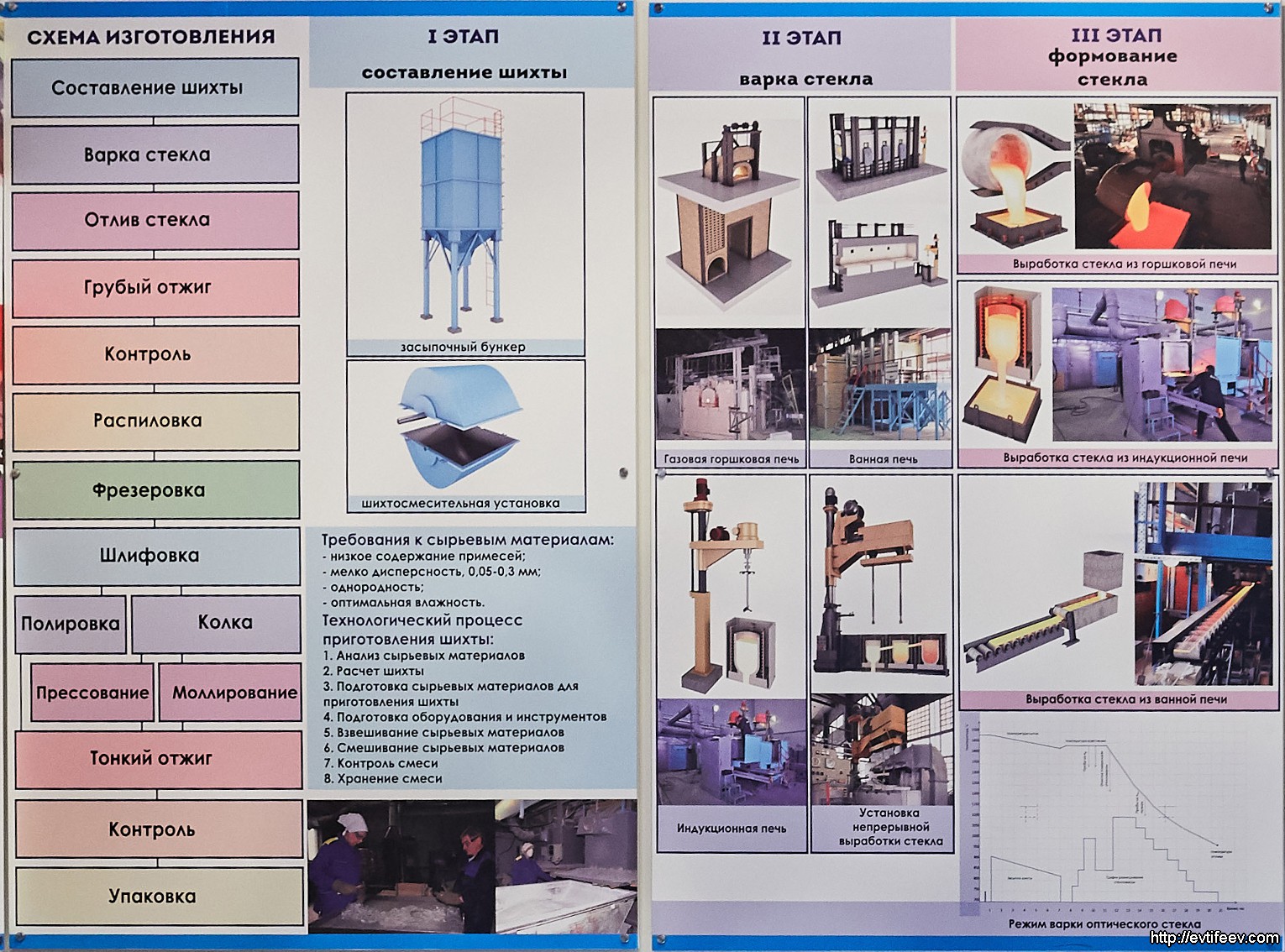

Технология производства стекла. Описание технологии изготовления.

Говоря сухим техническим языком, «триплекс» – это два и более стекла, объединенных в одно при помощи либо поливинилбутиральной пленки, либо склеенных особым составом. Такое решение служит, главным образом, для обеспечения защиты человека от травм, которые, в случае разрушения стекла, вполне возможны из-за разлетевшихся осколков. Осколки, за счет материала, проложенного между стеклами, при нарушении целостности стеклопакета, не разлетаются, а удерживаются в зоне разбития на липкой субстанции. Благодаря этому, стекло, созданное по технологии «триплекс», принято относить к категории безопасного.

В данное время российская промышленность готова предложить два вида этого защитного материала:

— пленочный;

— заливной.

Их различие состоит как в составе, так и в способе производства конечного изделия.

Отличие по составу.

В формулу пленочного «триплекса» входит несколько слоев стекла, удерживающихся между собой при помощи специальной клейкой пленки, находящейся между ними. Методика нанесения такой пленки может быть двойной – либо автоклавным способом производства, либо безавтоклавным.

Если задействуется автоклавный способ получения «триплекса», то, согласно технологического процессу, между стеклами осуществляется прокладка особой поливинилбутиральнальной (PVB) пленки. Далее заготовка прессуется и доставляется в печь, где за счет применения высокого давления происходит окончательная термообработка получившейся «триплекс» заготовки.

Из минусов такой технологии, можно отметить, что:

— Она существенно ограничивает возможную толщину получаемого безопасного стекла, количество его слоев, и применение в нем цветных пленок.

— Заложенная последовательность обработки стекла является для него небезопасной, так как под действием большого давления и чрезмерных температур высока вероятность его разрушения.

Для изготовления «триплекса» более «продвинутым» безавтоклавным способом задействуется вакуумная камера, куда помещают стекло с уже нанесенной защитной пленкой между слоями. Такое решение позволяет наделить «триплекс», помимо нескольких слоев стекла, цветной пленкой.

Заливной «триплекс» получается вследствие склеивания между собой двух и более стекол при помощи специального поливинилбутирального состава, который в результате специфического действия ультрафиолетового излучения окончательно полимеризуется. При этом форма будущих стеклянных «болванок» задается еще до начала осуществления склейки.

Отличительной особенностью стеклопакета «триплекса» является тот факт, что для его получения в ход могут идти совершенно разные виды стекол, например, моллированное или закаленное. Для придания дополнительных свойств, усиливающих стойкость стекла к всевозможным механическим повреждениям, зачастую его поверхность покрывают слоем особой защитной пленки.

Для придания дополнительных свойств, усиливающих стойкость стекла к всевозможным механическим повреждениям, зачастую его поверхность покрывают слоем особой защитной пленки.

Что может «триплекс»:

— способен эффективно противостоять воздействию ударных нагрузок. Этой возможностью наделен так называемый ударопрочный триплекс, для изготовления которого задействуется закаленное стекло.

— делает безопасным нахождение человека вблизи разбиваемого стекла за счет того, что осколки стекла не разлетаются, а удерживаются на пленке.

— обеспечивает хорошую защиту остекленного им помещения от пагубного действия ультрафиолетового излучения, проникающего сквозь окно.

— улучшает шумоизоляцию — несколько слоев стекла, вкупе с защитной пленкой, довольно эффективно снижают поступление звуковых волн, доносящихся с улицы.

При комбинации различного рода составляющих «триплекса», будь то стекла или пленки, можно получить следующие его виды:

— ударопрочный;

— многослойный;

— цветной;

— прозрачный;

— матовый;

— моллированный.

Стеклянная лестница из триплекса.

Сегодня область применения «триплекса» не ограничивается одним созданием безопасных окон в квартире. Широкое распространение данная технология получила при организации безопасных окон и перегородок в различных финансовых учреждениях, в офисах, при остеклении фасадов зданий и т.д. Также такое решение применяется и в быту – в изделиях, при эксплуатации которых существует большой риск повреждения их стеклянных конструкций. Это могут быть столы, пол, ступени, перегородки, ограждения и т.д. Сегодняшний прогресс позволяет их делать с использованием «триплекс» технологии.

Также данное ноу-хау можно встретить и на улице – при возведении остановочных комплексов для общественного транспорта применяется прозрачный «триплекс».

Технологии производство стекла | Статьи от «Главстеклотара»

Содержание статьи:

- Компоненты стекла

- Стекло было открыто совершенно случайно

- Эволюция архитектурного стекла

- Float стекло

- Флоат-технологии в СНГ и в России

Как это ни удивительно, но стекло по сути дела – это жидкость, которая находится в твердом состоянии при значениях температуры, сопоставимых с нормальной температурой природной среды Земли. Примером данного утверждения может служить известный переход при 0 градусов обычной воды от своего жидкого состояния к противоположному – льду. Однако, в отличие от самой воды, стекломасса не проходит процесс кристаллизации во время перехода в твердое тело. При понижении температуры стекломасса начинает увеличивать свою твердость постепенно. Например, если вязкость воды принимать за единицу, то стекломасса при достижении температуры в 1400 °С получит значение вязкости около 13 500, а 1000 °С – дает показатель равный — 1 000 000. Стекло становится твердым, когда температура равна примерно 500 °С.

Примером данного утверждения может служить известный переход при 0 градусов обычной воды от своего жидкого состояния к противоположному – льду. Однако, в отличие от самой воды, стекломасса не проходит процесс кристаллизации во время перехода в твердое тело. При понижении температуры стекломасса начинает увеличивать свою твердость постепенно. Например, если вязкость воды принимать за единицу, то стекломасса при достижении температуры в 1400 °С получит значение вязкости около 13 500, а 1000 °С – дает показатель равный — 1 000 000. Стекло становится твердым, когда температура равна примерно 500 °С.

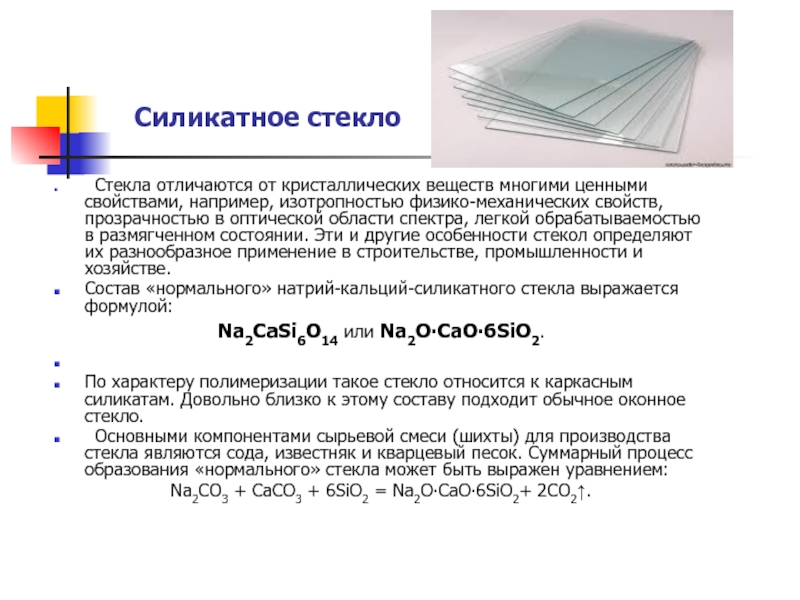

Компоненты стекла

Многие компоненты, используемые для приготовления стекла были хорошо известны еще нашим предкам в глубокой древности, это: сода, кремнезем (кварц, песок) и известь.

Стекло, возможно, производить и из одного только кремнезема (песка), однако в таком случае будет необходимо использовать достаточно высокую температуру для его варки — 2000 ºС. Таким образом изготавливается кварцевое стекло, которое обладает высокой термостойкостью, то есть способное не менять свои основные характеристики при запредельно высоких температурах. Внесение в песок небольшого количества соды дает возможность значительно понизить температуру. Нормальное бытовое стекло делают при температуре примерно в 1500 ºС. А, если еще к смеси добавить и известь, при помощи которой повышается химическая стойкость изделия, то мы получим смесь из трех компонентов, которая называется — «шихта». Из неё и производится стекло, пользующееся большой популярностью в различных областях техники, науки, а также и в строительстве. Содержание необходимых компонентов строительного бесцветного стекла показано в таблице №1.

Таким образом изготавливается кварцевое стекло, которое обладает высокой термостойкостью, то есть способное не менять свои основные характеристики при запредельно высоких температурах. Внесение в песок небольшого количества соды дает возможность значительно понизить температуру. Нормальное бытовое стекло делают при температуре примерно в 1500 ºС. А, если еще к смеси добавить и известь, при помощи которой повышается химическая стойкость изделия, то мы получим смесь из трех компонентов, которая называется — «шихта». Из неё и производится стекло, пользующееся большой популярностью в различных областях техники, науки, а также и в строительстве. Содержание необходимых компонентов строительного бесцветного стекла показано в таблице №1.

Стекло было открыто совершенно случайно

В среде ученых давно ходят несколько различных версий о том, как человечеством открыло стекло. Они утверждают, что это великое открытие, которое положило начало громадной индустрии произошло всего лишь по воле случая.

Одна из этих версий гласит, что финикийские купцы, которые торговали содой, остановились для приготовления пищи на средиземноморском берегу. Однако, там не оказалось никаких камней для костра, и они решили на песке подложить куски соды под вертел. А проснувшись следующим утром, они обнаружили никогда невиданный ранее красивый и полупрозрачный камень, переливающийся всеми возможными цветами радуги при свете восходящего солнца. Таким образом, было получено первое стекло. Как мы видим, в костре имелись все требуемые компоненты для его получения: сода, известь в виде золы и ракушек, а также кремнезем в виде песка.

Согласно иной версии, стекло образовалось как побочный продукт в мастерских гончаров, когда они для обжига посуды из глины, в качестве необходимых печей употребляли вырытые ямы в песке. В результате этого, на готовом изделии выделялась стекловидного вида пленка – глазурь.

Вот так у человека и появилось обычное стекло, которое смогло потом совершить настоящую революцию в строительной архитектуре. Без данного материала в настоящее время просто невозможно представить себе не только саму архитектуру, но также медицину, оптику, парфюмерию и пищевую индустрию.

Без данного материала в настоящее время просто невозможно представить себе не только саму архитектуру, но также медицину, оптику, парфюмерию и пищевую индустрию.

Эволюция архитектурного стекла

Давайте посмотрим назад на весь путь эволюционного развития технологий по выпуску плоского стекла.

Вся история технологического развития плоского стекла буквально полна знаковых событий.

Сперва плоское стекло производилось только мастерами-стеклодувами, и поэтому оно стоило настолько дорого, что позволить себе его могли только богатые. Из-за этого, первое прозрачное плоское стекло применялось только в церквах и дворянских замках.

Стеклодув выдувал для начала цилиндрическую форму, а затем уже подрезал ее сверху и снизу. Получавшийся цилиндр разрезался вдоль, после чего просто раскатывался. Материал, изготовленный таким примитивным образом обычно имел разную толщину и маленький размер. С течением времени изменялся химический состав специальных добавок к стеклу для того, чтобы придать ему как можно большую прозрачность.

С тех пор прошло много лет, пока наконец-то человечество смогло научиться выпускать плоское стекло в крупных объемах и хорошего качества. Его цена понизилась настолько сильно, что сделала, пожалуй, самых массовым из всех известных нам материалов, применяемых в строительстве. А случилось это совсем недавно – в начале прошлого века.

Изобретатель Эмиль Гобб открыл в 1901 году способ по промышленному получению стекла. имеющего стабильную геометрию. Деформации, неизбежно появляющиеся в процессе охлаждения стекла, ученому удалось полностью избежать, применив машинное вертикальное выдавливание и протяжку стекла из стекловаренной печи.

Лишь спустя 13 лет данная технология впервые была применена в промышленности на заводе листового стекла Фурко. Затем такую технологию стали называть по имени собственника фабрики – Эмиля Фурко.

Совсем скоро, в 1915 году, на предприятии стали применять более новый, и прогрессивный способ выпуска стекла – вытягивание при помощи особого перегибного вала. Плоское стекло стали вытягивать с использованием предварительно охлажденного металлического валика, выполняющего также функцию разворота стекла по горизонтали. Меняя скорость его вращения, стало возможным выпускать стекло разной толщины, что действительно привело к качественному прорыву в производстве стекла.

Плоское стекло стали вытягивать с использованием предварительно охлажденного металлического валика, выполняющего также функцию разворота стекла по горизонтали. Меняя скорость его вращения, стало возможным выпускать стекло разной толщины, что действительно привело к качественному прорыву в производстве стекла.

На протяжении XX века метод Фурко несколько раз удачно модернизировался, в качестве этого можно привести в пример метод Питтсбурга.

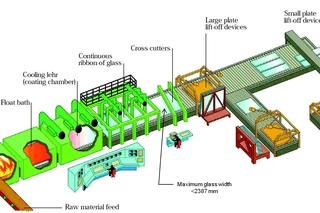

Другим крупным открытием стала технология производства по Аластеру Пилкингтону. Он запатентовал в 1959 году технологию горизонтального производства, согласно которой лента стекла «проплывает» через ванну с расплавленным оловом. Поэтому она и получила название плавающей технологии или float. Полученное таким образом стекло выходит очень гладким, и оно получило сразу же название полированного. Помимо качественной поверхности, данный метод привел к значительному увеличению производительности, неизменности толщины и резкому сокращению дефектов стекла.

Давайте более подробно рассмотрим эту технологи, так как сегодня почти 90% всего архитектурного стекла производится только по ней.

Float стекло

Данный метод произвел новую революцию на архитектурном рынке стекла. Практически все заводы по производству плоского стекла во всем мире перешли со старых технологий протягивания на современную технологию флоат. Однако история стекла этим не заканчивается, она продолжает писаться ежедневно и даже сегодня. Уже пришел тот день, когда этот продукт перестал быть дорогим, а стал прочным и многофункциональным материалом, который обладает отличными потребительскими качествами.

Мы уже говорили, что суть флоат-технологии состоит в том, что жидкое стекло выливается и начинает скользить по расплавленному олову. Нижняя часть ленты получается необыкновенно ровной за счет происходящей полировки поверхности стекла горячим оловом, а верхняя поверхность — из-за силы направленного поверхностного натяжения. После чего, стекло проходит стадию охлаждения. Из-за того, что охлаждение происходит неравномерно, в толще стекла обязательно начинают возникать сильные напряжения, что приводит к снижению прочности стекла. Чтобы снять эти напряжения материал отправляется для термического отжига.

После чего, стекло проходит стадию охлаждения. Из-за того, что охлаждение происходит неравномерно, в толще стекла обязательно начинают возникать сильные напряжения, что приводит к снижению прочности стекла. Чтобы снять эти напряжения материал отправляется для термического отжига.

Стекло, произведенное по технологии флоат характеризуется уникально ровной поверхностью и незначительными оптическими дефектами. Самый большой размер такого стекла, как правило, составляет 6000 мм на 3200 мм. А его толщина может достигать порядка 25 мм. Стекло при этом может быть абсолютно прозрачным или же окрашенным в своей массе. Кроме того, возможно нанесение различных покрытий, как во время самого процесса выпуска стекла, так и после него.

Флоат-технологии в СНГ и в России

В Украине данные технологии применяется на Лисичанском предприятии «Пролетарий», в Киргизии – на фабрике «Интергласс», в Беларуси – на «Гомельстекло».

Невзирая на достаточно большое количество предприятий по выпуску стекла, его явный дефицит ощущается последние годы не только в странах СНГ, и в частности в России, но также и в Европе. В государствах СНГ создаются новые и ремонтируются старые, энергоемкие производства.

В государствах СНГ создаются новые и ремонтируются старые, энергоемкие производства.

В 2005 году компания Glaverbel (новое название AGC) запустила в городе Клин новую фабрику по выпуску флоат-стекла. В следующем 2006 году состоялось торжественное открытие завода компании Pilkington. В середине лета 2008 года произошло открытие фабрики флоат-стекла компании из США Guardian, которая открыла производство стекла в Рязани. Компания AGC также имеет планы запустить в 2010 г. в России самое современное и большое в Европе предприятие флоат-стекла, мощность которого составит — 1000 тонн продукции в сутки. Однако, благодаря сильному росту стекольного рынка в России и имеющемуся потенциалу для его развития, даже этот завод, который будет оснащен самой современной техникой, не сможет полностью закрыть все растущие потребности рынка стекла.

Поделиться:

Производство стекла | Как изготавливается стекло

Стекло, безусловно, является одним из самых популярных материалов для строительства и строительства благодаря практически бесчисленным эстетическим возможностям в сочетании с оптимальными характеристиками.

Сегодня, как никогда раньше, у строителей, архитекторов и дизайнеров есть более широкий выбор высококачественной продукции. Каждый раз, когда вы выбираете стекло для строительства или реконструкции, у вас есть возможность сделать проект прочнее, красивее и умнее.

Изображение предоставлено Shutterstock.com

То, что обычно заканчивается массивными широкими панелями в медицинских учреждениях, высотных зданиях, школах, коммерческих учреждениях и других строительных объектах, сначала начинается с гор песка, известняка, кальцинированной соды, доломита. , и выберите исходные ингредиенты, нагретые для создания плоской ленты стекла с оптимальной прозрачностью, светопропусканием и целостностью для изготовления и обработки.

Станьте свидетелем того, как разворачивается процесс производства флоат-стекла – от сырья, поступающего на линию на одном конце, до выхода и точной резки стеклянных пластин на другом.

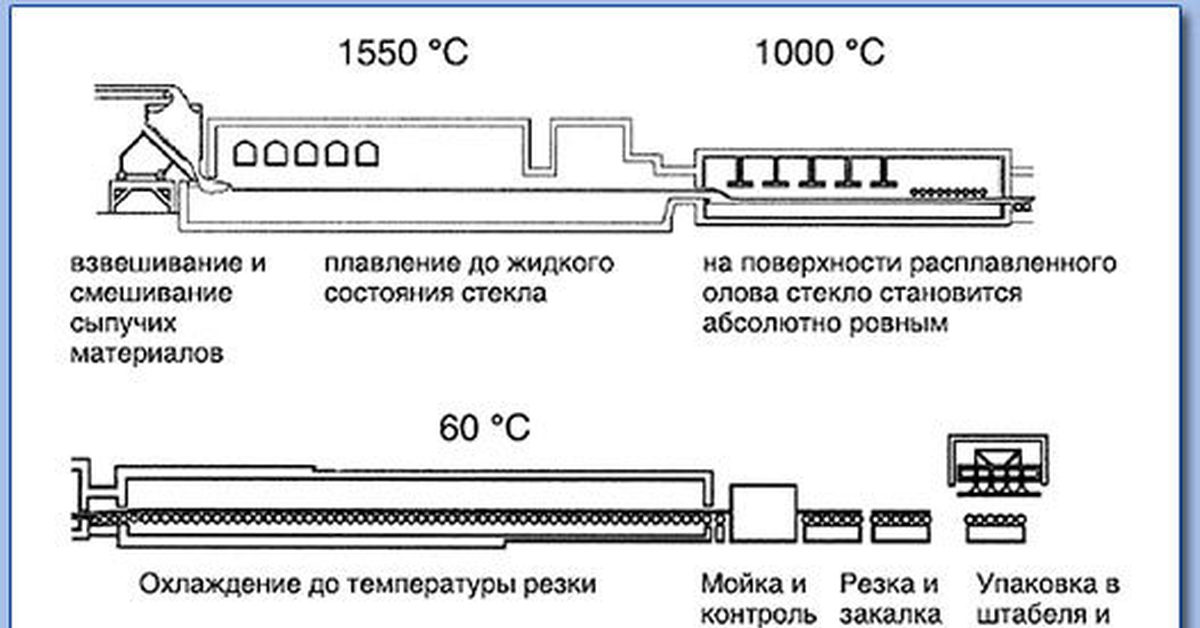

Этап 1: Плавление и очистка

Начинается как смесь кварцевого песка и некоторых других сырьевых материалов. Эти мелкозернистые ингредиенты тщательно отслеживаются и контролируются на предмет качества. Они соединяются вместе и нагреваются, чтобы получить партии расплавленного стекла.

Эти мелкозернистые ингредиенты тщательно отслеживаются и контролируются на предмет качества. Они соединяются вместе и нагреваются, чтобы получить партии расплавленного стекла.

Несколько процессов одновременно происходят в 2000 тоннах расплавленного стекла в плавильной печи. Это очень похоже на старинную кирпичную печь, только намного массивнее.

Плавка : взвешенная партия сырья плавится при температуре около 1500 градусов Цельсия с помощью комбинации струйных потоков предварительно нагретого воздуха и природного газа. Эта комбинация производит пламя, похожее на факел, которое расплавляет ингредиенты за считанные минуты.

Рафинирование : Расплавленные ингредиенты затем гомогенизируются и пузырьки газа удаляются по мере движения жидкого стекла по каналу.

Контроль температуры : Расплавленное стекло достаточно охлаждается, чтобы его можно было втянуть в так называемую флоат-ванну с оловом.

Все эти процессы, вызванные высокими температурами, происходят в отдельных зонах и длятся в общей сложности до 50 часов. Прежде чем стекло без пузырей и включений плавно доставят при температуре 1100 градусов Цельсия из печи во флоат-ванну.

Прежде чем стекло без пузырей и включений плавно доставят при температуре 1100 градусов Цельсия из печи во флоат-ванну.

Этот этап является наиболее важным, так как от него зависит качество продукта. Также на этом этапе можно модифицировать состав стекла, чтобы изменить свойства конечного продукта.

Этап 2: Флоат-ванна с оловом

Жидкое стекло стекает по трубке и всплывает на зеркальную поверхность неглубокой лужи расплавленного олова при температуре около 1000 градусов Цельсия. В этой фазе стекло очень вязкое, поэтому оно не соединяется с жидким оловом, образуя относительно плоскую стеклянную ленту.

Его равномерная толщина контролируется путем уменьшения или увеличения скорости, с которой он распределяется, в то время как его ширина поддерживается краевыми роликами машины. Лента из стекла изготавливается, а затем покидает флоат-камеру при температуре 600 градусов по Цельсию.

В то время как принцип флоат-стекла оставался неизменным на протяжении десятилетий, конечный продукт изменился. От продукта, часто испорченного пузырьками, до оптически идеального, а также от обеспечения одной одинаковой толщины до производства множества вариантов толщины, которые варьируются от субмиллиметров до 25 мм, современный процесс производства флоат-стекла, безусловно, улучшился.

От продукта, часто испорченного пузырьками, до оптически идеального, а также от обеспечения одной одинаковой толщины до производства множества вариантов толщины, которые варьируются от субмиллиметров до 25 мм, современный процесс производства флоат-стекла, безусловно, улучшился.

Этап 3: Отжиг

Лента продолжает двигаться и медленно затвердевает в камере отжига.

В процессе охлаждения в стекле могут возникать значительные напряжения. Если возникнет слишком большая нагрузка, охлажденное стекло разобьется под резаком. Чтобы избежать напряжений, стекло проходит через туннель для термообработки, известный как лер. В этой камере строго контролируется температура ленты. И постепенно опускают до 250 градусов по Цельсию, чтобы произвести отжиг.

На выходе из закрытого лера перед проверкой лента дополнительно охлаждается и затвердевает принудительной подачей воздуха.

Этап 4: Контроль качества

Чтобы обеспечить высочайшее качество продукции, сканеры проверяют затвердевшую ленту на наличие дефектов.

В то время как флоат-процесс известен производством безупречного стекла. Бывают редкие случаи. Там, где пузырь или включение могли быть пропущены на стадии очистки, песчинка могла отказаться плавиться. Или дрожь в флоат-ванне могла вызвать рябь на ленте. Эти дефекты выявляются и отбрасываются посредством проверки качества в режиме онлайн.

Этап 5: Обрезка и подъем

По мере движения ленты по конвейерным роликам ее края обрезаются алмазными кругами. А стекло изготавливается точно по размерам заказчика со скоростью до 6000 тонн в неделю. Автоматически обрезаемые листы. Затем роботизированные манипуляторы поднимают их и укладывают в стеллажи, ящики или упаковки, готовые к нанесению покрытия или доставке клиентам.

Поплавок обычно продается за квадратный метр. Компьютеры переводят спецификации заказчика в автоматический резак. Который разрезает ленту из стекла, выполнен по шаблону, предназначенному для уменьшения потерь.

Этап 6: Покрытие

Это этап улучшения различных покрытий. Могут быть применены тепловые и солнечные характеристики стекла. Некоторые производители наносят покрытия на стекло на ранних стадиях флоат-процесса. Но нанесение покрытия обычно выполняется, когда оно обрезано до точности.

Могут быть применены тепловые и солнечные характеристики стекла. Некоторые производители наносят покрытия на стекло на ранних стадиях флоат-процесса. Но нанесение покрытия обычно выполняется, когда оно обрезано до точности.

Производители используют передовую высокотемпературную технологию, называемую химическое осаждение из паровой фазы в режиме реального времени. Или CVD для нанесения этих различных покрытий толщиной в микрон на готовый продукт. Внесение глубоких изменений в его оптические свойства.

Шаг 7: Отправка

После нанесения нескольких покрытий их штабелируют на транспортные средства, готовые к отправке. Этот заключительный этап производственного процесса включает в себя погрузку ящиков со стеклами на грузовики или в контейнеры с открытым верхом, а затем отправку заказов покупателю.

Чтобы узнать больше о стекле. Если у вас есть другие вопросы о том, как работает процесс флоат-стекла, отправьте нам электронное письмо.

Производство стекла и стекловаренные печи

Стекло и, в частности, производство стекла — это вековой процесс. Кто, как и когда открыл стекло, до сих пор остается загадкой. Стекло – это материал, который играет жизненно важную роль в нашей повседневной жизни. Как для бытовых, так и для промышленных целей.

Кто, как и когда открыл стекло, до сих пор остается загадкой. Стекло – это материал, который играет жизненно важную роль в нашей повседневной жизни. Как для бытовых, так и для промышленных целей.

К определяющим свойствам стекла относятся прозрачность и устойчивость к химическим веществам. Это делает его популярным для целого ряда различных приложений. В то время как другие нежелательные характеристики, такие как хрупкость и тяжелый характер, делают его непригодным для других. Тщательное рассмотрение всегда важно, прежде чем выбрать использование стекла.

Где используется стекло?

Стекло может использоваться для различных целей, включая:

- Упаковка – стеклянные банки и бутылки

- Столовая посуда – стаканы, тарелки и миски

- Жилье и здание – зеркала, окна и двери

- Автомобильные ветровые стекла

- Медицинская техника

- Радиационная защита

Стекло используется по-разному, и с каждым годом появляется все больше инноваций, в которых используется стекло.

Процесс производства стекла

Большинство видов стекла изготавливается из природного сырья, которое в стекольной промышленности называется «партией». Тем не менее, каждый тип имеет свой собственный немного уникальный процесс. В стандартном промышленном процессе производства стекла материалы хранятся в огромных бункерах и включают песок, кальцинированную соду, известняк и часто железо и углерод. Которые помогают добавить цвет в смесь, а затем сформировать цветное стекло. Общие примеры цветного стекла включают бутылки из зеленого и коричневого стекла.

Отправить запрос

Имя *

Электронная почта *

Моб.

Сообщение *

Процесс плавки

В следующем шаге стекла производственный процесс, партия непрерывно подается в плавильную машину и смешивается вместе. Превращение партии в расплавленное жидкое стекло с течением времени позже будет отлито в желаемую форму. Процесс изготовления стекла происходит при высокой температуре. Неудивительно, что интенсивный нагрев (до 1500°C) и работа в режиме 24/7 означают, что стекловаренная печь требует ремонта каждые 8-10 лет или около того.

Процесс изготовления стекла происходит при высокой температуре. Неудивительно, что интенсивный нагрев (до 1500°C) и работа в режиме 24/7 означают, что стекловаренная печь требует ремонта каждые 8-10 лет или около того.

Стекловаренные печи для производства стекла

Промышленные стекловаренные печи играют жизненно важную роль в процессе производства стекла. Плавильные печи сконструированы так, что для их питания используются ископаемые виды топлива, такие как нефть и газ. Можно использовать само электричество. Однако в стекольной промышленности используется несколько полностью электрических плавильных печей, и они обычно используются для специальной стеклянной посуды. Наиболее распространенное использование электричества в производстве стекла — это «повышение» температуры внутри печи, если сжигание нефти и газа недостаточно горячее для достижения желаемой температуры. Опять же, это не обычное явление.

Тщательное кондиционирование стекла имеет жизненно важное значение

Для правильного регулирования температуры процесса плавки и защиты печи. Печи содержат ряд высокотемпературных датчиков, включая датчики верхней части, днища расплавителя, днища поддона, термопары боковых стенок стояка и т. д., которые помогают защитить их. Мы регулярно поставляем датчики температуры, разработанные специально для использования в стекловаренных печах.

Печи содержат ряд высокотемпературных датчиков, включая датчики верхней части, днища расплавителя, днища поддона, термопары боковых стенок стояка и т. д., которые помогают защитить их. Мы регулярно поставляем датчики температуры, разработанные специально для использования в стекловаренных печах.

Превратить партию сырья в расплавленное стекло можно за 24 часа, затем расплавленное стекло подается в горловину, где оно выливается в копилку, где его можно кондиционировать. В горловине используются температурные датчики для проверки температуры расплавленного стекла, а в передней части могут использоваться трехуровневые термопары для проверки температуры в различных точках. Стеклянные электроды уровня также используются для проверки потока однородности жидкости.

После кондиционирования стекла и тщательного контроля температуры процесса стекло готово к формованию и заливке, часто с помощью автоматических машин, в желаемую форму.

Процесс формования стекла

Стеклянные изделия могут иметь различные формы и размеры в зависимости от их предназначения. Например, при производстве стеклянных бутылок стеклянная капля образует заготовку в пустой форме. После чего для формирования точной формы можно использовать метод формования Blow-Blow или Press-Blow. Затем готовый стеклянный продукт извлекают и переносят в печь для отжига, где контейнер покрывают оксидом олова для придания дополнительной прочности. Бутылка мягко остывает, прежде чем ее можно будет безопасно использовать и проверять. После осмотра бутылки могут быть упакованы и отправлены покупателю.

Например, при производстве стеклянных бутылок стеклянная капля образует заготовку в пустой форме. После чего для формирования точной формы можно использовать метод формования Blow-Blow или Press-Blow. Затем готовый стеклянный продукт извлекают и переносят в печь для отжига, где контейнер покрывают оксидом олова для придания дополнительной прочности. Бутылка мягко остывает, прежде чем ее можно будет безопасно использовать и проверять. После осмотра бутылки могут быть упакованы и отправлены покупателю.

Обратитесь к экспертам по датчикам температуры стекла

Мы надеемся, что эта информация окажется для вас полезной. Мы регулярно сотрудничаем с компаниями-производителями стекла, и наши датчики температуры можно найти на стекольных заводах по всему миру. Наши специальные знания и опыт в отрасли ставят нас на класс выше остальных. Если вы заинтересованы в том, чтобы узнать больше о производстве стекла и о том, как мы можем помочь в разработке ваших нестандартных датчиков температуры для промышленности, позвоните нам сегодня по телефону 9.