Температура плавления полиуретана в градусах: Какую температуру выдерживает полиуретан — Мир Окон 🏠

- Какую температуру выдерживает паронит — горит или нет, теплопроводность, характеристики

- Катализаторы при производстве жестких ППУ

- Плавится ли полиуретан при нагревании?

- При какой температуре плавится полиуретан?

- Как сделать полиуретан легковоспламеняющимся?

- Что плавит пенополиуретан?

- Что выделяет пенополиуретан при горении?

- Является ли полиуретан хорошим теплоизолятором?

- Сколько времени требуется для разрушения полиуретана?

- Что происходит с полиуретаном при нагревании?

- Можно ли нагревать полиуретан?

- Что тверже полиуретан или поликрилат?

- Какое полиуретановое покрытие самое твердое?

- Какова температура плавления полиуретана?

- Существует ли термостойкий полиуретан?

- Какое покрытие для дерева является самым жаростойким?

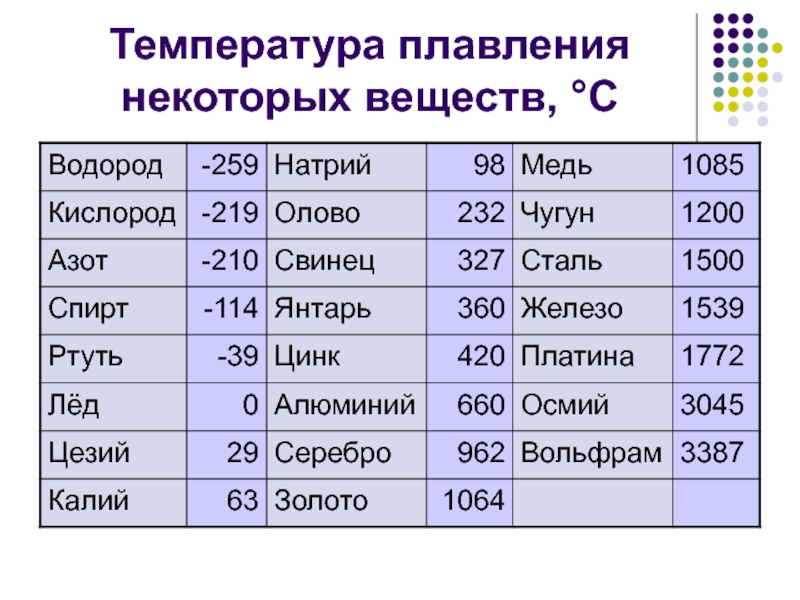

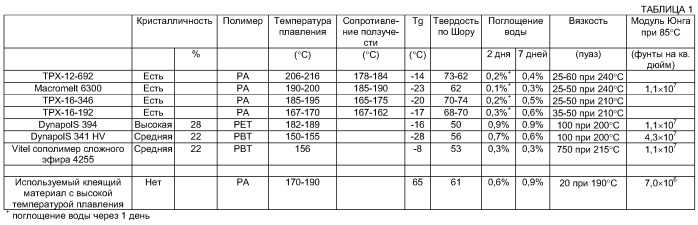

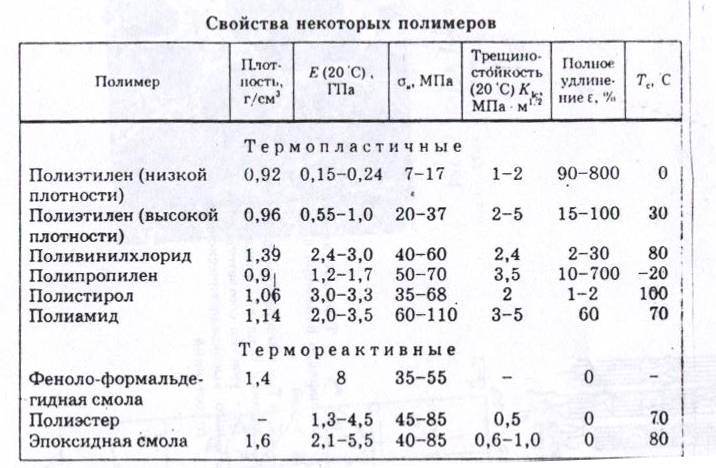

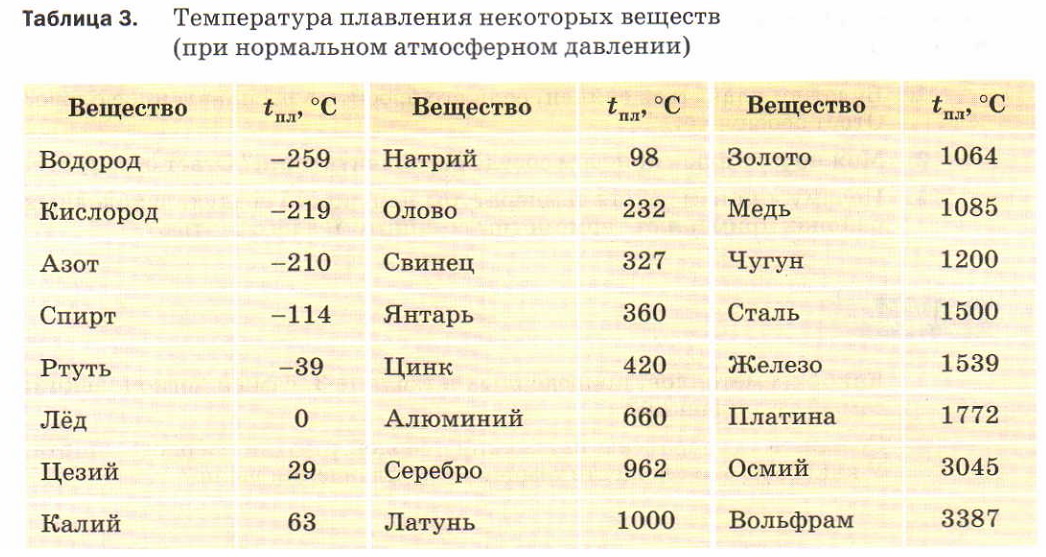

- Температура стеклования (Tg) полимеров

Какую температуру выдерживает паронит — горит или нет, теплопроводность, характеристики

26.05.2022

Какую температуру держит паронит

Основным материалом для промышленных уплотнителей, применяемых во фланцевых сочленениях трубопроводной арматуры, нагнетающего и перекачивающего оборудования, а также ДВС, является паронит. Техническим регламентом для производства уплотнителя стал ГОСТ 481-80. Данный нормативный документ устанавливает:

- технические характеристики;

- температуру эксплуатации;

- сортамент продукции.

Сфера применения

В промышленности находят применение следующие марки уплотнителя:

- ПОН — уплотнитель общего применения, к примеру ПОН (-А, -В, -В).

- ПК — паронит кислотостойкий;

- ПА — уплотнитель армированный;

- ПМБ (-1) -паронит кислотостойкий;

- ПЭ — электролизерный паронит.

Массовое производство материала подразумевает листовой прокат толщиной 0, 4 — 7, 5 мм. На основе подобных листов производят уплотнительные изделия — как самостоятельно, так и в промышленных условиях. Технические характеристики отдельных марок паронита следующие:

- Для уплотняющих прокладок из материала усиленных модификаций — предельно допустимое давление.

- Температура, при которой материал сохраняет собственные свойства — рабочий температурный диапазон.

- Характеристики плотности — сколько исходного материала требуется на единицу площади.

- Устойчивость к разрыву в поперечнике.

- Снижение/увеличение массы в отдельных летучих веществах и жидкостях.

Промышленные стандарты

Проверка на соответствие заданным требованиям ГОСТ проводится согласно указанным выше нормированным критериям. При этом предельное давление и максимальная рабочая температура промышленного уплотнителя зависят от следующих факторов:

- рабочая среда: повышенной или нейтральной агрессивности, газообразная или жидкая.

- формат поверхностей сопряжения: с пазами или гладкие, при наличии или отсутствии отдельных крепежных элементов.

Сужение температурного диапазона эксплуатации материала происходит при многократном увеличении агрессивности рабочей среды и сложности профиля. Это может быть совокупная минимальная или максимальная температура паронита. Горючий материал обладает повышенным коэффициентом теплопроводности, поэтому требует в процессе применения особого температурного режима

Диапазон допустимых температур жестко регламентирует показатели, ниже и выше которых уплотнитель утрачивает рабочие свойства. В первую очередь, это нарушение герметичности поверхностей, сопрягаемых при сборке. В профессионально загерметизированных сочленениях фиссур нет.

Температурный режим и его влияние на производственные процессы

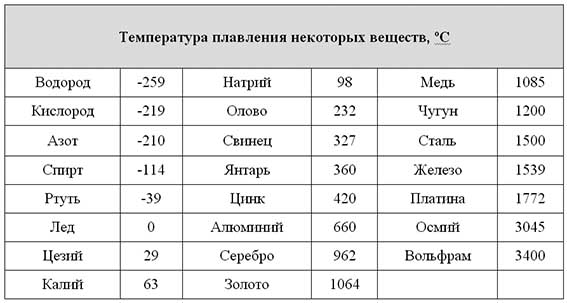

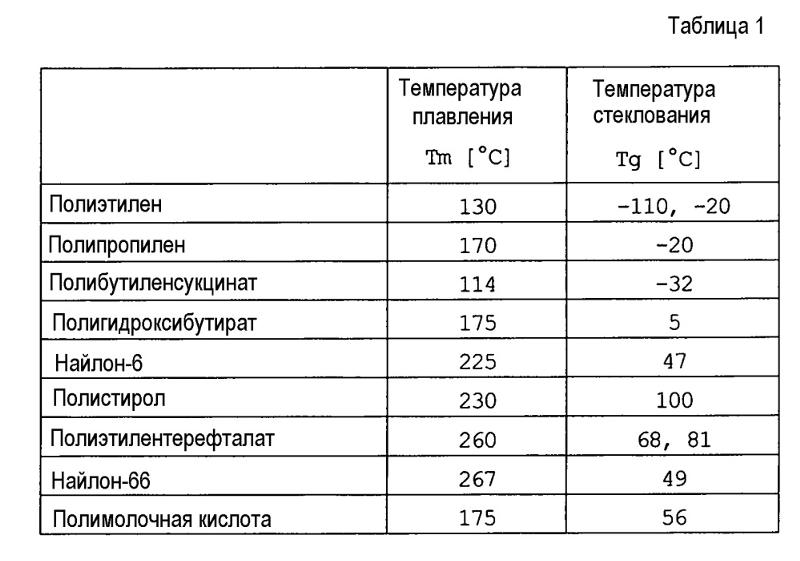

Базовым материалом для производства уплотнителя служит волокно асбеста. В зависимости от марки паронита, массовая доля активного вещества в нем может составлять от 60 до 70%. Тугоплавкая порода — асбест — обладает удельной температурой плавления в разбежке 930-1550 градусов Цельсия.

Тугоплавкая порода — асбест — обладает удельной температурой плавления в разбежке 930-1550 градусов Цельсия.

Однако плавление металлов и вулканических пород не имеет ничего общего с данным процессом. Химическая формула асбеста отличается отсутствием материалов, способных к окислению в кислородной (газообразной или жидкой) среде. Свойства асбеста во многом напоминают химические характеристики осадочных горных пород:

- мел;

- глина;

- известняк.

Они не плавятся и не горят, однако меняют исходные свойства в процессе нагрева.

Текучесть материала напрямую зависит от температуры плавления паронита. С этим тесно взаимосвязан показатель способности к уплотнению, согласно которому проходит лабораторные испытания паронит.

Условия производства

Работа в газообразных средах при повышенных температурах предполагает нагрев под давлением гипертермированным паром. Температура плавления материала при этом достигает 440-460 С. Уплотнитель держит подобный нагрев до 30 минут при сохранении исходных технологических характеристик.

Уплотнитель держит подобный нагрев до 30 минут при сохранении исходных технологических характеристик.

Однако «чистым» асбестом паронит не является. В состав его входит резина в качестве компонента для связки. Именно она проявляет горючесть под воздействием сверхвысоких температур. Однако с учетом преобладания в химической структуре материала волокон асбеста, паронит горит, но не сгорает полностью до конца. Длительное гипертермирование вызывает последующее разрушение связующего материала, без его возгорания. Повышенная термостойкость позволяет применять его в качестве огнеупорного компонента на объектах с повышенным уровнем пожароопасности.

Коэффициент горючести

Существует технический показатель (коэффициент) воспламенения паронита. Он в 40 раз выше аналогичного параметра для маркированной резины в газообразном и жидком кислороде. В промышленных условиях подобные значения недостижимы, поэтому паронит признается изначально негорючим.

После нагрева паронита до 700 С, он превращается в форстерит — вещество порошкообразной формы. Предельной величиной нагрева для уплотняющих изделий является 490 С. Рабочая температура нагрева уплотнителей составляет 50 С. Однако форстерит выдерживает и более высокие температуры. Выделяемая при сгорании теплота нивелируется асбестом. Поэтому в огне материал полностью негорюч.

Предельной величиной нагрева для уплотняющих изделий является 490 С. Рабочая температура нагрева уплотнителей составляет 50 С. Однако форстерит выдерживает и более высокие температуры. Выделяемая при сгорании теплота нивелируется асбестом. Поэтому в огне материал полностью негорюч.

Стоимость и ассортимент паронита

С позиции технического применения различные виды паронита могут использоваться в широком пороговом диапазоне рабочих сред. Это позволяет потребителям выбирать уплотнитель с техническими характеристиками, оптимальными для собственных нужд. Какую модификацию уплотнителя лучше выбрать?

Для придания конечным изделиям абсолютной герметичности и увеличения плотности прокладки, применяют маслобензостойкий паронит. Он отлично уплотняет присоединения и стыки, что позволяет использовать его на объектах, где изготовление отдельных изделий требует полной герметизации соединения. Основное различие ПМБ и ПМБ-1 заключается в том, что последний оптимально взаимодействует с избытком O2 и N. Маслобензостойкий паронит применяется в жидкостях:

Маслобензостойкий паронит применяется в жидкостях:

- ПА;

- полиэтилгексановая жидкость;

- морская вода.

Поскольку в состав материала входит железо, техническое название его — ферротонит. Основная его задача — герметизация прокладок в соединениях повышенной плотности. Данный материал обладает повышенной устойчивостью к кислотным средам (ПК — кислотостойкий паронит).

Полное название ПЭ — «паронит электролизерный». Он обладает уникальными свойствами в области гидроизоляции.

ПОН — паронит общего назначения — популярный асбестовый материал, который выполняет функцию базового элемента для форм прокладок. Техническими аналогами уплотнителя являются фторопласт и асбестовая нить.

Жаропрочный паронит обладает пониженными характеристиками горючести, что позволяет применять его на промышленных объектах, где соблюдается высокотемпературный режим. Огнестойкость материала справедливо подтверждает практика: негорючий асбест с высокой рабочей температурой плавления находит применение в рамках эксплуатации жаростойких материалов в промышленном производстве.

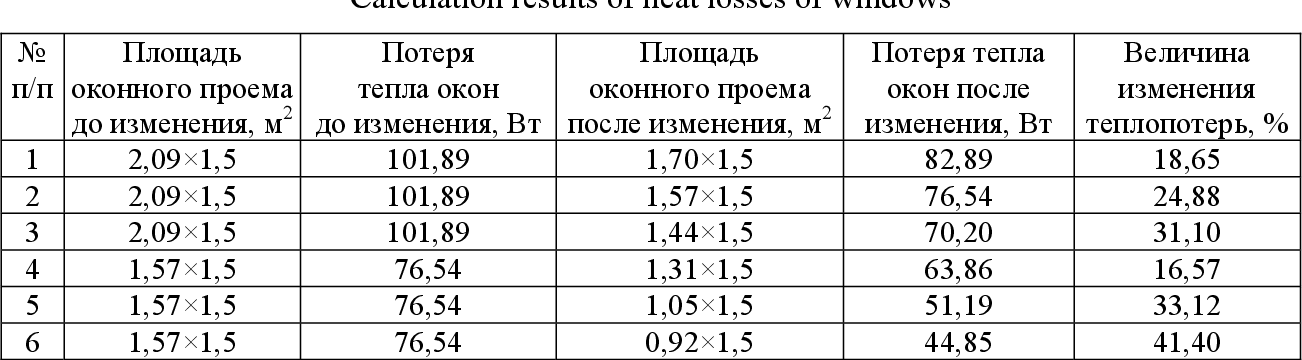

Таблица температуры эксплуатации паронита

|

Вид уплотнителя и типы сопрягаемых поверхностей |

Предельный нагрев паронита в градусах Цельсия, в скобках давление в МПа, по видам рабочей среды | ||||

|---|---|---|---|---|---|

|

Перегретый и насыщенный пар, питьевая и техническая вода |

Осушённый воздух, нейтральные газообразные среды |

Растворённые в воде соли, спирты, жидкий и летучий аммиак |

Сжиженный кислород и азот |

Жидкие продукты нефтепереработки | |

|

ПОН I II |

450 (6,4) - |

-50 ~ +450 (6,4) - |

— -40 ~ +200 (2,5) |

— -182 (0,25) |

— 200 (2,5) |

|

ПОН-А I II |

450 (4,5) - |

— - |

— -40 ~ +150 (2,5) |

— - |

— 175 |

|

ПОН-Б I II |

450 (6,4) - |

-50 ~ +450 (6,4) кроме воздуха; -50 ~ +100 (1,0) воздух - |

— -40 ~ +200 (2,5) |

— -182 (0,25) |

— 200 (2,5) |

|

ПА I II |

450 (10) - |

— 250 (7,5) |

— - |

— - |

— 400 (7,5) |

|

Вид уплотнителя и типы сопрягаемых поверхностей |

Предельный нагрев утеплителя в градусах Цельсия, в скобках давление в МПа, по видам среды | |||||||

|---|---|---|---|---|---|---|---|---|

|

Жидкие продукты нефтепереработки, расплавы воска |

Сжиженные и летучие углеводы С 1-С 5 |

Рассолы |

Морская вода |

Кислород и азот в естественном состоянии |

Фреоны серий 12, 22, 114 В2 |

Коксовый газ |

Жидкость ВПС | |

|

ПМБ I II |

300 (3,0) - |

— -40 ~ +100 (2,0) |

— -40 ~ +50 (10,0) |

— — |

— 150 (5,0) |

— - |

— 490 (6,4) |

— - |

|

ПМБ-1 I II |

250 (16,0) - |

— - |

— - |

— -2 ~ +50 (10,0) |

— - |

— -50 ~ +150 (2,5) |

— - |

— -40 ~ +100 (16,0) |

|

Вид уплотнителя и типы сопрягаемых поверхностей |

Предельный нагрев паронита в градусах Цельсия, в скобках давление в МПа, по видам рабочей среды | |||||

|---|---|---|---|---|---|---|

|

Кислоты, щёлочи, агрессивные газы |

Органические растворители |

Щелочи 30–40 % концентрации, водород, кислород |

Смазочные масла и топливо |

Топливно-воздушная смесь и воздух |

Вода и охлаждающие жидкости | |

|

ПК все типы соединений |

250 (2,5) |

150 (1,0), только в качестве набивки |

— |

— |

- |

- |

|

ПЭ для сборки ячеек в батарею |

- |

- |

180 (2,5) |

- |

- |

- |

|

ПОН-В все виды соединений для ДВС |

- |

- |

- |

150 (4,0) |

130 (1,0) |

130 (4,0) |

Катализаторы при производстве жестких ППУ

Все производимые ППУ (пенополиуретаны) производятся с добавлением минимум одного катализаторного вещества. Из всего множества изученных элементов наиболее эффективно себя показали амины и металлоорганика. Одна из задач при производстве ППУ – установить баланс между реакцией развития цепи (изоцианатных элементов с гидроксидным соединением и реакцией вспенивания (изоцианатных элементов с водой).

Из всего множества изученных элементов наиболее эффективно себя показали амины и металлоорганика. Одна из задач при производстве ППУ – установить баланс между реакцией развития цепи (изоцианатных элементов с гидроксидным соединением и реакцией вспенивания (изоцианатных элементов с водой).

Скорость формирования полимерных компонентов и скорость появления газа нужно согласовать так, чтобы последний захватывался полимерным гелем. Стенки формирующихся ячеек должны иметь достаточные прочностные показатели для сохранения структуры без повреждения пены, утяжки. Все это обеспечивают катализаторы. Также они позволяют полностью завершать химические реакции, придают твердость пене. Подбор катализатора для пенополиуретана – непростая задача, которую нужно решить до запуска производства материала.

Виды катализаторов

Все катализаторы, которые применяются при изготовлении ППУ, делятся на третичные амины и металлоорганические соединения.

Третичные амины

Третичные амины – наиболее популярные катализаторные элементы, применяемые при изготовлении пенополиуретана. Большая часть из них представляют собой катализаторы вспенивания, которая также участвуют в процессе образования геля. Катализаторная активность третичных аминов объясняется свободной парой электронов на азотном атоме.

Большая часть из них представляют собой катализаторы вспенивания, которая также участвуют в процессе образования геля. Катализаторная активность третичных аминов объясняется свободной парой электронов на азотном атоме.

То, какие третичные амины будут применяться и в какой концентрации, определяется при учете следующих характеристик химических реакций:

-

время начала; -

скорость вспенивания; -

время образования геля; -

время поверхностного отвердения.

От того, какой аминный катализатор выбран, зависят как метод переработки, так и характеристики ППУ. Есть каталитические элементы, из-за которых в ППУ появляется нежелательный запах, ограничивающий сферу использования продукции из данного материала. Использование летучих аминов уменьшает уровень запаха в изготавливаемой продукции. При этом летучесть отрицательно отражается на отвердении, так как каталитическое вещество быстро теряется. Кроме того, повышенная летучесть снижает температуру вспышки, увеличивает давление, вызывает дополнительные сложности при переработке.

При этом летучесть отрицательно отражается на отвердении, так как каталитическое вещество быстро теряется. Кроме того, повышенная летучесть снижает температуру вспышки, увеличивает давление, вызывает дополнительные сложности при переработке.

Металлоорганические соединения

Также в качестве каталитических элементов может применяться металлоорганика. Подобные катализаторы обеспечивают ускорение реакции образования геля, которая протекает между изоцианатными и полиольными элементами. Особенно часто применяются соединения олова и органики.

Если металлоорганика и третичные амины применяются вместе, можно наблюдать явление синергизма. Аминные катализаторы формируют комплексы с металлоорганикой. Они выполняют захват полиольной молекулы, что провоцирует дополнительную активацию. Карбоксильная группа металлоорганики осуществляет захват полиольного протона, открывает место, в которое может внедриться группа изоцианатов.

Пена разрывается и усаживается при отсутствии баланса между образованием геля и выделением газа. Если в системе не хватает катализатора, то усилие расширяемых пузырьков газа будет превышать прочность при растяжении мембраны полимеров. В такой ситуации пена может частично либо полностью коллапсировать – ячейки разорвутся до того, как полимер достигнет точки образования геля. При чрезмерной концентрации каталитических веществ полимер приобретет увеличенные вязкость и упругость, что спровоцирует повреждение мембраны.

Если в системе не хватает катализатора, то усилие расширяемых пузырьков газа будет превышать прочность при растяжении мембраны полимеров. В такой ситуации пена может частично либо полностью коллапсировать – ячейки разорвутся до того, как полимер достигнет точки образования геля. При чрезмерной концентрации каталитических веществ полимер приобретет увеличенные вязкость и упругость, что спровоцирует повреждение мембраны.

Применяемые вещества

При производстве пенополиуретана применяются:

-

октоат калия; -

бензилдиметиламин; -

пентаметилдиэтилентриамин; -

диморфолинодиэтиловый эфир; -

диметилциклогексиламин.

Октоат калия

Это калиевый раствор в смеси органических растворителей. Увеличивает скорость реакции образования уретана, позволяет быстро тримеризоваться изоцианатным элементам. Внешне катализатор представляет собой жидкость, не содержащую механических элементов. Она может иметь как желтый, так и коричневый цвет, отличается однородностью, прозрачностью. Характеристики октоата калия следующие:

Увеличивает скорость реакции образования уретана, позволяет быстро тримеризоваться изоцианатным элементам. Внешне катализатор представляет собой жидкость, не содержащую механических элементов. Она может иметь как желтый, так и коричневый цвет, отличается однородностью, прозрачностью. Характеристики октоата калия следующие:

|

|

|

|

|

|

|

|

|

Бензилдиметиламин

Является желтой жидкостью с таким же запахом, что и у аминов. Характеристики катализатора следующие:

Характеристики катализатора следующие:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пентаметилдиэтилентриамин

Это органическое соединение, являющееся тридентатным лигандом. Консистенция вещества – жидкая, цвет отсутствует. Стоит заметить, что, если катализатор плохо очищен, он может иметь желтый цвет. Производят вещество из формальдегидных элементов и муравьиной кислоты.

Консистенция вещества – жидкая, цвет отсутствует. Стоит заметить, что, если катализатор плохо очищен, он может иметь желтый цвет. Производят вещество из формальдегидных элементов и муравьиной кислоты.

Диморфолинодиэтиловый эфир

Изготавливается на основе диэтилового эфира. Последний производят, воздействуя на этиловый спирт кислотными катализаторами при нагреве. Кроме того, он создается как побочный продукт изготовления этилового спирта.

Диметилциклогексиламин

Жидкое вещество, считающееся пожаро- и взрывоопасным. Температура кипения равна 160 градусам, температура плавления – минус 77 градусам, температура вспышки – 41 градусу. Данный катализатор также известен как «циклогексилдиметиламин».

Концентрации каталитических элементов подбираются при учете того, какой должна быть скорость вспенивания, растекания. Катализаторы не только ускоряют химические реакции при изготовлении пенополиуретана, но и обеспечивают их полное окончание.

Плавится ли полиуретан при нагревании?

Нет, полиуретан не плавится при нагревании. Полиуретан – это пластиковый материал, обладающий высокой термостойкостью. Он часто используется для различных применений из-за его прочности и термостойкости.

3 фразы, чтобы включить кого-то в вашу цепочку…

Включите JavaScript

3 фразы, чтобы включить кого-то в вашу цепочку электронных писем . Он также не становится хрупким при низких температурах, что делает его отличным выбором для многих различных применений.

Благодаря своей термостойкости полиуретан часто используется в герметиках, изоляции, защитных покрытиях, клеях и даже в медицинском оборудовании.

При какой температуре плавится полиуретан?

Полиуретан представляет собой термореактивный пластик, что означает, что он состоит из молекул, которые выстраиваются в определенную сеть при нагревании и охлаждении. В результате полиуретан фактически не плавится, как термопластический материал, а разлагается при высокой температуре.

Температура разложения полиуретана варьируется в зависимости от конкретного состава, однако типичный полиуретан становится достаточно мягким при температуре около 315°C (599°F) и начинает обугливаться при температуре около 375°C (707°F).

Кроме того, полиуретан легко воспламеняется и горит при температуре 260°C (500°F) и выше.

Как сделать полиуретан легковоспламеняющимся?

Чтобы сделать полиуретан воспламеняющимся, необходимо сначала создать топливно-воздушную смесь в присутствии полиуретана, прежде чем использовать открытое пламя. Обычно это достигается добавлением ускорителя к полиуретану, а затем либо нагреванием смеси горячей поверхностью, либо применением внешнего открытого пламени.

Обычно это достигается добавлением ускорителя к полиуретану, а затем либо нагреванием смеси горячей поверхностью, либо применением внешнего открытого пламени.

Ацетон или смесь ацетона и спирта чаще всего используются в качестве ускорителя из-за того, что они быстро испаряются, давая полиуретану время для воспламенения. Как только топливно-воздушная смесь будет получена, полиуретан может быть воспламенен.

Необходимо создать пространство или камеру для воспламенения топливно-воздушной смеси и продолжения горения. После возникновения возгорания за пламенем необходимо тщательно следить, чтобы оно не распространилось на другие материалы или за пределы замкнутого пространства.

Кроме того, нельзя допускать, чтобы пламя вступало в физический контакт с полиуретаном, так как это может быть опасно и может привести к неконтролируемому возгоранию.

Что плавит пенополиуретан?

youtube.com/embed/aA3RciXFVxM?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Пенополиуретан может расплавиться при воздействии сильного тепла или пламени, а также при пропитывании некоторыми растворителями. Процесс плавления пенополиуретана медленный и требует чрезвычайно высоких температур около 2200 градусов по Фаренгейту (1204 по Цельсию).

Плавление пены обычно приводит к сильному возгоранию и пожару. Таким образом, при использовании пенополиуретана важно избегать его нагревания или тесного контакта с открытыми источниками огня.

Кроме того, важно помнить, что некоторые растворители, используемые для растворения пены, могут быть токсичными и легковоспламеняющимися, поэтому важно всегда использовать их в хорошо проветриваемых помещениях с соответствующим защитным оборудованием.

Что выделяет пенополиуретан при горении?

При горении пенополиуретана выделяется множество потенциально вредных веществ. Эти вещества могут включать двуокись углерода, окись углерода, формальдегид, альдегиды и другие летучие органические соединения (ЛОС), а также сажу и твердые частицы.

Твердые частицы, образующиеся при пожаре, могут содержать токсичные формы металлов, включая ртуть, свинец и кадмий, а также диоксины, фураны и другие стойкие органические загрязнители. Все они могут передаваться по воздуху и представлять опасность для здоровья людей, подвергающихся их воздействию.

Кроме того, при горении пенополиуретана выделяется цианистый водород, который в высоких концентрациях может вызывать головокружение, головные боли и даже смерть. Химический состав веществ, выделяющихся при горении пенополиуретана, может варьироваться в зависимости от материалов, используемых при его изготовлении, а также от условий самого пожара.

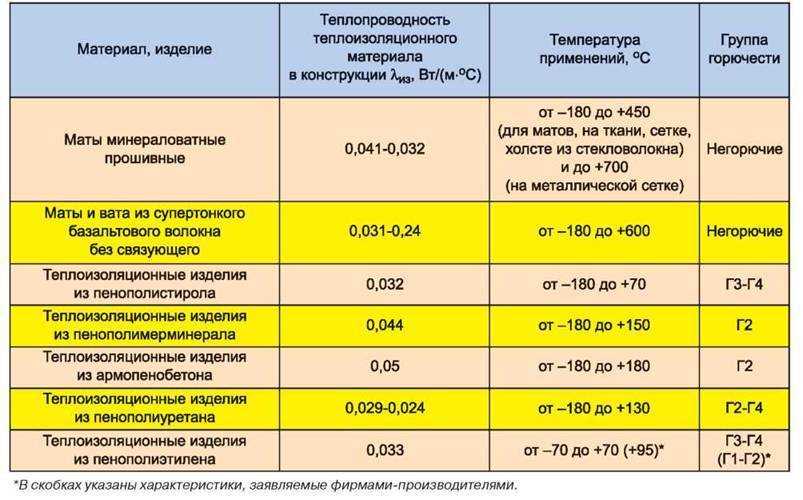

Является ли полиуретан хорошим теплоизолятором?

Да, полиуретан является отличным теплоизолятором. Этот пенообразный материал изготовлен из двух типов мономеров, полиолов и диизоцианатов. Оба эти материала помогают удерживать тепло и уменьшают передачу тепла изнутри наружу.

Этот пенообразный материал изготовлен из двух типов мономеров, полиолов и диизоцианатов. Оба эти материала помогают удерживать тепло и уменьшают передачу тепла изнутри наружу.

Это делает его особенно выгодным для энергоэффективных зданий и изоляции для систем охлаждения или отопления. Воздухоулавливающие свойства полиуретана делают его легким, но очень эффективным в качестве теплоизоляции.

Кроме того, этот материал отличается высокой прочностью и устойчив к износу в течение многих лет. Кроме того, материал устойчив к воде и водяному пару, что делает его идеальным для использования в любой влажной строительной среде.

По этим причинам полиуретан используется для широкого спектра изоляционных применений как в жилых, так и в коммерческих помещениях.

Сколько времени требуется для разрушения полиуретана?

Полиуретан — это прочный и долговечный материал, устойчивый к износу в течение длительного периода времени. Как правило, полиуретан не подвергается сильному разрушению в типичных атмосферных условиях.

Однако под воздействием УФ-лучей со временем он может разлагаться. Точное время, необходимое для разложения полиуретана, зависит от многих факторов, включая толщину материала и степень воздействия ультрафиолетового излучения.

В целом, более толстый полиуретан может разлагаться до 10 лет, в то время как более тонкие слои материала могут прослужить только один-два года. Кроме того, воздействие холода, ветра и других факторов окружающей среды может увеличить скорость разложения полиуретана.

Что происходит с полиуретаном при нагревании?

При нагревании полиуретан начинает разлагаться по мере разрушения полимеров. Это разрушение может привести к выделению летучих органических соединений (ЛОС), а также к выбросу других токсичных веществ, таких как формальдегид и другие опасные загрязнители воздуха (ОЗВ).

Тепло также может вызывать расширение полиуретана, что приводит к снижению физической прочности и возможному изменению цвета. Кроме того, полимерные цепи могут становиться хрупкими и менее гибкими, что влияет на свойства материала.

Как правило, полиуретановые изделия и покрытия не должны подвергаться воздействию температур намного выше 150°C (302°F). Если температура значительно превысит эту, полиуретан начнет быстро разлагаться и даже может начать гореть.

Поэтому при работе с полиуретаном важно следить за тем, чтобы он не подвергался воздействию чрезвычайно высоких температур, которые могут вызвать проблемы с имуществом и безопасностью.

Можно ли нагревать полиуретан?

Да, полиуретан можно нагревать. Полиуретан очень термостойкий и не повреждается при температурах до 250°F (120°C). Вы можете безопасно использовать тепловые пушки, фены, кипящую воду и другие формы тепла для придания формы или смягчения полиуретана, когда он все еще находится в жидком состоянии.

Однако после отверждения полиуретан не плавится и не размягчается при нагревании, хотя некоторые типы полиуретана могут стать хрупкими. Итак, если вы решите использовать тепло для отвержденного полиуретанового продукта, такого как резина, пластик или пена, вам следует использовать низкие температуры и быть очень осторожными, так как это может повредить или деформировать продукт.

Кроме того, отверждение полиуретана при нагревании в концентрированном месте может привести к тому, что участки станут хрупкими и появятся трещины.

Что тверже полиуретан или поликрилат?

Как правило, полиуретан является более твердым из двух продуктов. Полиуретан — это тип синтетической смолы, которая невероятно прочна и эффективна для защиты поверхностей от пятен, истирания, влаги и общего износа.

Полиуретан также обладает хорошей химической стойкостью и устойчивостью к царапинам, что делает его пригодным для многих применений. Напротив, хотя Polycrylic представляет собой тип акриловой смолы на водной основе, которая похожа на краску, она не обеспечивает такой же уровень защиты, как полиуретан.

Поликрил не так долговечен и гораздо более подвержен царапинам и износу по сравнению с полиуретаном. Кроме того, хотя поликрил немного легче наносить, чем полиуретан, для полной герметизации поверхности обычно требуется нанесение нескольких слоев.

Это может сделать весь процесс подачи заявки более трудоемким и дорогостоящим. В конечном счете, если вы ищете продукт, который обеспечит превосходную защиту и долговечность, полиуретан — это очевидный выбор.

В конечном счете, если вы ищете продукт, который обеспечит превосходную защиту и долговечность, полиуретан — это очевидный выбор.

Какое полиуретановое покрытие самое твердое?

Самым твердым полиуретановым покрытием является модифицированный маслом полиуретан, который также называют «долговечным» или «жестким» полиуретаном. Эта отделка состоит из комбинации натуральных масел, таких как тунговое масло и синтетическая смола, которые вступают в реакцию друг с другом, образуя твердый защитный слой на поверхности дерева.

Полиуретан, модифицированный маслом, является самым долговечным и наиболее устойчивым к трещинам, сколам и поверхностным повреждениям, что делает его самым прочным вариантом для мебели или шкафов, которые будут подвергаться регулярному использованию и износу. 9№ 0005

Этот тип покрытия дает прочный и глянцевый блеск, но обычно требуется несколько слоев и его необходимо наносить кистью или валиком.

Какова температура плавления полиуретана?

Температура плавления полиуретана широко варьируется в зависимости от конкретного типа полиуретана. Как правило, температура плавления составляет от 250 до 300 градусов по Цельсию (от 482 до 572 градусов по Фаренгейту). Однако некоторые термостабильные полиуретаны могут иметь температуру плавления до 500 градусов Цельсия (932 градуса по Фаренгейту).

Как правило, температура плавления составляет от 250 до 300 градусов по Цельсию (от 482 до 572 градусов по Фаренгейту). Однако некоторые термостабильные полиуретаны могут иметь температуру плавления до 500 градусов Цельсия (932 градуса по Фаренгейту).

Гибкие пенополиуретаны, напротив, могут иметь температуру плавления до 140 градусов Цельсия (284 градуса по Фаренгейту). Факторы, которые могут влиять на температуру плавления полиуретана, включают структуру сополимера, длину основной цепи, боковые группы, а также тип и количество используемого сшивающего агента.

Существует ли термостойкий полиуретан?

Да, доступен термостойкий полиуретан. Он разработан, чтобы выдерживать более высокие температуры, сохраняя при этом свою прочность, гибкость и другие свойства, такие как огнестойкость, защита от ультрафиолетового излучения и химическая стойкость.

Термостойкий полиуретан обычно используется в строительстве, автомобилестроении и промышленности. Этот тип полиуретана создан с использованием передовой химии и состоит из уникальных полиолов и изоцианатов, которые были разработаны для защиты от термического разложения.

Готовый продукт выдерживает температуру до 350°F (177°C). Он часто используется в средах, где температура может часто колебаться или достигать высоких уровней, и подходит для использования в высокотемпературных парах, газах и термоциклах.

Термостойкий полиуретан доступен в различных формах, от жидкой и распыляемой пены до жестких пенопластовых блоков, а также в различных сортах и толщинах, что делает его универсальным материалом для различных тепловых применений.

Какое покрытие для дерева является самым жаростойким?

Наиболее жаростойкой отделкой для дерева является полиуретановый лак, так как это синтетический материал, не подверженный перепадам температур и выдерживающий температуру до 180 градусов по Фаренгейту. Полиуретановый лак — отличный выбор для поверхностей, которые будут подвергаться нагреву, таких как грили и кухонные поверхности. 9№ 0005

Полиуретан обеспечивает превосходную защиту от износа, царапин и пятен. Кроме того, полиуретан является водостойким, поэтому его часто используют в местах, подверженных воздействию влаги или влаги, таких как ванные комнаты или кухни.

Его также легко чистить, что делает его идеальным для мест с интенсивным движением. Наконец, полиуретан очень прочен и может прослужить много лет, если за ним правильно ухаживать.

Температура стеклования (Tg) полимеров

Аморфные и полукристаллические полимеры

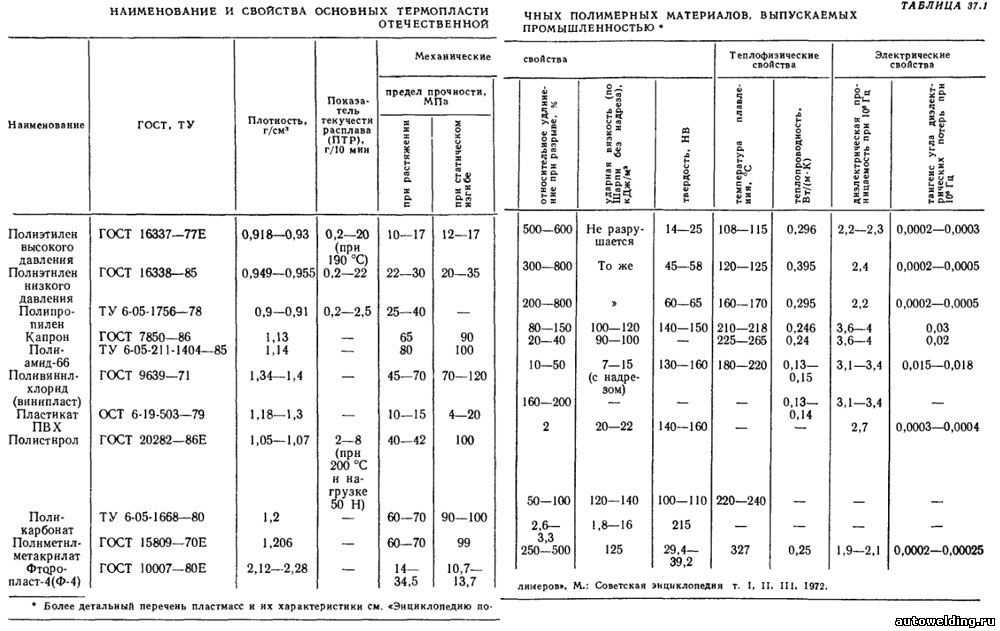

Полимеры делятся на два класса: термореактивные и термопласты. Затем термопластичные полимеры далее делятся на один из двух лагерей: те, которые являются аморфными , такими как поликарбонат (ПК) и полистирол (ПС), и те, которые являются полукристаллическими (полипропилен и ацеталь являются двумя примерами).

Чтобы разобрать часы на этом, необходимо повторно посетить урок химии в старшей школе. Однако не волнуйтесь; это не займет много времени. Начнем с первого дня, когда учитель задает вопрос: что такое полимеры? Умник, сидящий впереди и изучающий древние языки ради забавы, знает, что «поли» и «мер» — это греческие слова, обозначающие «много частей», и поэтому «полимеры — это длинные цепочки меньших молекул, соединенных вместе посредством процесса, называемого полимеризацией». и чей молекулярный вес колеблется от сотен до сотен тысяч». Поздравляем.

и чей молекулярный вес колеблется от сотен до сотен тысяч». Поздравляем.

Полимерная структура

| Термопласт | Реактивный термопласт | ||

|---|---|---|---|

| Аморфный | Кристаллический | ||

| Цепная структура | Случайно/неупорядоченно | Заказано/Стабильный | Сшитый |

| Точка плавления | Ничего не определено / постепенно смягчается | Четкая/кристаллическая диссоциация | Без точки плавления |

| Усадка | Низкий | Высокий | Низкий |

| Внешний вид | Прозрачный | Непрозрачный | Варьируется |

| Химическая стойкость | Низкий | Высокий | Высокий |

| Примеры | АБС, ПК, ПС | ПП, ПЭТ, ПОМ | Эпоксидная смола, LSR |

Длинные молекулярные цепи

Но что такое молекулярная масса? Что еще более важно, кого это волнует? Любой, кто проектирует пластмассовые детали, должен. Молекулярная масса любого полимера определяет длину только что упомянутых «длинных цепей» и, следовательно, его физические характеристики. Например, если молекула водорода «весит» всего 1,01 г/моль (молярная масса), а молекула углерода — 12,01 г/моль, то одна молекула полиэтилена высокой плотности (ПЭВП) — не что иное, как связанный ряд эти две молекулы могут весить 250 000 г/моль и более.

Молекулярная масса любого полимера определяет длину только что упомянутых «длинных цепей» и, следовательно, его физические характеристики. Например, если молекула водорода «весит» всего 1,01 г/моль (молярная масса), а молекула углерода — 12,01 г/моль, то одна молекула полиэтилена высокой плотности (ПЭВП) — не что иное, как связанный ряд эти две молекулы могут весить 250 000 г/моль и более.

Будь то молекулы полиэтилентерефталата (ПЭТФ) с плотностью от 8000 до 31000 г/моль или молекулы полистирола (ПС) с колоссальной плотностью 400000 г/моль, эти многоножки-цепочки мономеров, которые являются строительными блоками полимеров, превращаются в аморфные или полукристаллические структуры.

Наслаждайтесь путеводителем по альтернативным термопластам. Если загрузка не начинается автоматически, щелкните здесь, чтобы просмотреть PDF-файл.

Альтернативные материалы для литья пластмасс под давлением

Решение проблем с цепочками поставок является постоянной проблемой, особенно во времена нехватки материалов. Чтобы помочь, мы создали подробное руководство по заменителям смолы для термопластов обычного формования.

Чтобы помочь, мы создали подробное руководство по заменителям смолы для термопластов обычного формования.

Соединенные Штаты АмерикиАфганистанАландские островаАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливия, Многонациональное Государство Бонэйр, Синт-Эстатиус и СабаБо Сния и ГерцеговинаБотсвана Остров БувеБразилияБританская территория в Индийском океанеБруней-ДаруссаламБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые острова (Килинг)КолумбияКоморские островаКонгоКонго, Демократическая Республика Острова КукаКоста-РикаКот-д’ИвуарХорватия КубаКюрасаоКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолкленд Мальвинские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БисауГайанаГаитиОстров Херд и острова МакдональдСвятой Престол (город-государство Ватикан)ГондурасГонконгВенгрия арыИсландияИндияИндонезияИран, Исламская Республика ИракИрландияОстров МэнИзраильИталияЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКорея, Корейская Народно-Демократическая РеспубликаКорея, Республика КувейтКыргызстанЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоМакед Ония, Бывшая Югославская Республика МадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезия, Федеративная Штаты Молдова, Республика Монако, Монголия, Черногория, Монтсеррат, Марокко, Мозамбик, Мьянма, Намибия, Науру, Непал, Нидерланды, Новая Каледония, Новая Зеландия, Никарагуа, Нигер, Нигерия, Ниуэ, Остров Норфолк, Северные Марианские острова, Норвегия, Оман, Пакистан, Палау, Палестина, Государство Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины, Питкэрн, Польша. югалПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Хелена, Вознесения и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияСен-Мартен (французская часть)Сен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапур Инт-Мартен ( Голландская часть)СловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Грузия и Южные Сандвичевы островаЮжный СуданИспанияШри-ЛанкаСуданСуриНазваниеШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирийская Арабская РеспубликаТайвань, Китайская провинцияТаджикистанТанзания, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТуркменистан Острова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияОтдаленные малые острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова , США Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

югалПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Хелена, Вознесения и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияСен-Мартен (французская часть)Сен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапур Инт-Мартен ( Голландская часть)СловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Грузия и Южные Сандвичевы островаЮжный СуданИспанияШри-ЛанкаСуданСуриНазваниеШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирийская Арабская РеспубликаТайвань, Китайская провинцияТаджикистанТанзания, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТуркменистан Острова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияОтдаленные малые острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова , США Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Я согласен получать сообщения электронной почты, содержащие обновления службы и советы по дизайну от Protolabs и ее дочерних компаний.

Морфология полимеров

Аморфные полимеры имеют случайную/неупорядоченную структуру цепи. Ниже Tg они твердые и хрупкие. При нагревании они постепенно начинают смягчаться до такой степени, что становятся кожистыми/резиновыми. Этот переход называется стеклованием. Продолжайте прикладывать тепло, и они постепенно становятся расплавленными (формовочными), пройдя через Tg до температуры, при которой полимер начинает проявлять вязкотекучее состояние. Типичными примерами аморфных полимеров являются твердые, жесткие материалы, такие как полистирол (ПС) и полиметилметакрилат (ПММА), которые используются в стеклообразном состоянии и при температуре значительно ниже их температуры стеклования.

Полукристаллические полимеры имеют высокоупорядоченные кристаллические области наряду с аморфными областями. Аморфные области будут демонстрировать такое же поведение, как только что описано. Однако в полукристаллических материалах после того, как аморфные области прошли через Tg, кристаллические области остаются высокоупорядоченными и придают структуру объемному материалу. Благодаря этому многие полукристаллические материалы можно использовать далеко за пределами их Tg. Полукристаллические материалы, такие как полипропилен (ПП), который имеет Tg около -20°C, используются при температуре выше их Tg в таких приложениях, как садовая мебель, которая демонстрирует прочность и гибкость в теплые летние месяцы, но может стать хрупкой в сильные морозы. Северные зимы.

Благодаря этому многие полукристаллические материалы можно использовать далеко за пределами их Tg. Полукристаллические материалы, такие как полипропилен (ПП), который имеет Tg около -20°C, используются при температуре выше их Tg в таких приложениях, как садовая мебель, которая демонстрирует прочность и гибкость в теплые летние месяцы, но может стать хрупкой в сильные морозы. Северные зимы.

Термореактивные полимеры имеют поперечные связи, связывающие их цепи вместе. Эти сшивки образуются между цепочками, превращая их в одну большую молекулу. Подумайте об этом в следующий раз, когда будете держать шар для боулинга. Сшивки обеспечивают прочную цепную структуру, которая позволяет использовать эластомерные материалы, такие как жидкий силиконовый каучук, значительно выше их Tg. Другие термореактивные материалы обычно используются ниже их Tg и являются достаточно жесткими, например, фенольные смолы. Поперечные связи образуют связи между молекулярными цепями, которые настолько прочны, что температура плавления термореактивных материалов превышает температуру их разложения.

Плюсы и минусы полимеров

Аморфные полимеры часто прозрачны (поликарбонат и акрил являются двумя примерами), а не непрозрачны, как большинство полукристаллических материалов. Как правило, они имеют лучшую размерную стабильность и с меньшей вероятностью деформируются в процессе формования. Как правило, они устойчивы к горячей воде и пару (вспомните материалы для сантехники) и обладают хорошей жесткостью и ударной вязкостью. И, как объяснялось ранее, они постепенно размягчаются под воздействием тепла.

Полукристаллические термопласты благодаря своей внутренней структуре имеют очень прочные молекулярные связи. Это свойство делает их устойчивыми к химическому воздействию. Подобно тефлону, многие из них также обеспечивают низкий коэффициент трения, поэтому они являются хорошим выбором для поверхностей подшипников и изнашиваемых поверхностей, а также в тех случаях, когда возникают серьезные структурные нагрузки. Они также намного более устойчивы к усталости, чем аморфные полимеры.