Прессование стекла: Прессование | Способы формования стекломассы

линия мойки стекла с роликовым прессом

Линия мойки стекла с роликовым прессом и ручным обжатием предназначена для равномерного обжатия при помощи роликового пресса и изготовления стекол с изоляцией.

Линии мойки стекол серии DPYM выпускаются 3 отдельными моделями для стекол высотой 1700, 2000 и 2500 мм. Автоматическая линия мойки стекла серии DPYM предназначена для мойки и прессования стекла толщиной 2-10 мм и имеет дополнительную комплектацию 4-6 щетками.

DPYM — линия мойки стекла с роликовым прессом

Линии мойки стекол серии DPYM выпускаются 3 отдельными моделями для стекол высотой 1700, 2000 и 2500 мм. Автоматическая линия мойки стекла серии DPYM предназначена для мойки и прессования стекла толщиной 2-10 мм и имеет дополнительную комплектацию 4-6 щетками.

- Линия мойки стекла с роликовым прессом и ручным обжатием;

- Стандартное направление работы справа налево;

- Опоры для тяжелого стекла;

- Цепная передача и отдельный редуктор в механизме привода для транспортировки тяжелых стекол;

- Управление скоростью мойки с панели управления;

- Сушительный вентилятор и звукоизолированная камера;

- Фильтр для воды и система электронагревателя;

- В резервуаре для воды для каждой камеры мойки предусмотрен один отсек воды;

- Поплавковая система обеспечивает автоматическое добавление воды;

- Магнитная система датчиков контроля критического уровня воды;

- Горизонтально расположенное освещение для контроля качества;

- Вертикальная система роликового пресса;

- Стационарная система позиционирования с открытием и закрытием по осям X и Y для симметричного размещения разметки на поверхности стекла;

- Прессование двойного стекла путем передачи между вертикальными обжимными рулонами;

- Функция задержки пресса на углах стекла;

- Ручная регулировка давления прессования в зависимости от размера стекла;

- Предохранительные фотоэлементы остановки на выходной стене.

Технические характеристики

| DPYM 1700/4 | DPYM 2000/6 | DPYM 2500/6 | |

Рабочие характеристики

| |||

| Толщина моющегося стекла | 2-10 мм | 2-10 мм | 2-10 мм |

| Размеры моющегося стекла — Миним. | 170 x 350 мм | 170 x 350 мм | 170 x 350 мм |

| Размеры моющегося стекла — Максим. | 3000 x 1700 мм | 3000 x 2000 мм | 3000 x 2500 мм |

| Скорость мойки стекла | 0-6 м/мин | 0-6 м/мин | 0-6 м/мин |

| Количество щеточных редукторов | 2 | 2 | 2 |

| Количество вентиляторов | 1 | 2 | 2 |

| Количество моющих камер | 2 | 4 | 4 |

| Емкость резервуара для воды | 140 л | 200 л | 200 л |

| Количество секций в резервуаре для воды | 2 | 4 | 4 |

| Давление воздуха | 6 бар | 6 бар | 6 бар |

| Расход воздуха | 8 л/мин | 8 л/мин | 8 л/мин |

Характеристики

| |||

| Моечная камера с 4-я щетками | |||

| Моечная камера с 6-ю щетками | |||

| Моечная камера полностью выполнена из нержавеющей стали | |||

| Камера мойки и сушки с открытым верхом | |||

| Камера мойки и сушки с закрытым верхом | |||

| Возможность мойки Low-E стекла | |||

| Прессование 2-ого стекла | |||

| Работа справа налево | |||

Габариты и вес

| |||

| Ширина | 2000 мм | 2000 мм | 2000 мм |

| Длина | 14850 мм | 15200 мм | 15300 мм |

| Высота | 2900 мм | 3200 мм | 3650 мм |

| Вес | 3013 кг | 3444 кг | 4235 кг |

Электрические характеристики

| |||

| Напряжение | 400 В 3NPE | 400 В 3NPE | 400 В 3NPE |

| Частота | 50/60 Гц | 50/60 Гц | 50/60 Гц |

| Общая мощность | 17 кВт | 32 кВт | 32 кВт |

| Стандарт | |||

| Нет | |||

Дополн. опция опция | |||

Профессия стеклодува Aida hand made

Как говорят сами стеклодувы, стекло – это живая субстанция.

И только мастерство может сделать его послушным.

Виды производства стеклянных изделий

Производство изделий из стекла делится на несколько категорий. Их форма может быть создана выдуванием, прессовыдуванием, литьем или прессованием.

Литье используется, как правило, при создании художественно-декоративной пластики. Этот способ формования стекла осуществляется во вращающихся металлических формах под действием центробежных сил.

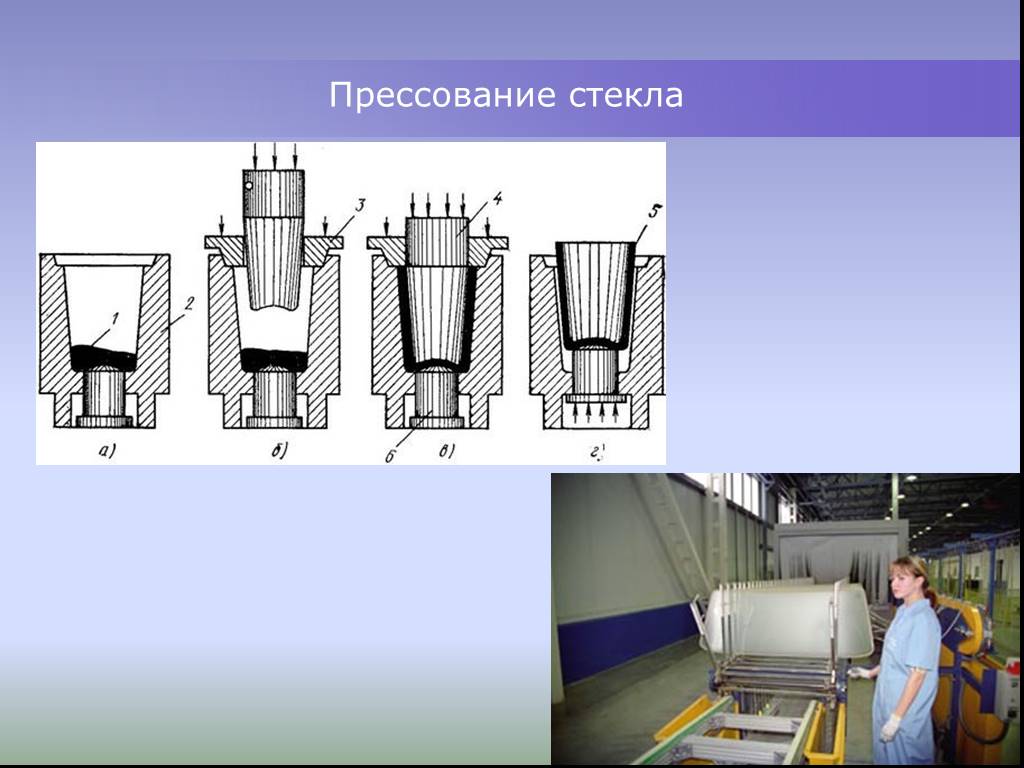

Использование пресса при прессовании позволяет получить огромные промышленные партии одинаковой посуды на массового потребителя. Такой способ считается самым экономичным. Технология такого процесса заключается в том, что определенное количество стеклянной раскаленной массы подается в специальные формы (матрицы), в которую опускается пуансон. Он в свою очередь при движении оказывает давление на стекломассу, которая заполняет пространство между формой и пуансоном. Прессование может производиться вручную либо автоматически. Изделия при таком формовании стекломассы получаются толстостенными, с большей массой, чем при выдувании, меньшей термостойкостью и меньшей прозрачностью.

Он в свою очередь при движении оказывает давление на стекломассу, которая заполняет пространство между формой и пуансоном. Прессование может производиться вручную либо автоматически. Изделия при таком формовании стекломассы получаются толстостенными, с большей массой, чем при выдувании, меньшей термостойкостью и меньшей прозрачностью.

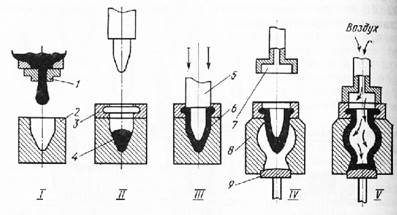

При прессовыдувании стеклянных изделий сначала стекло формуют в металлической или деревянной пресс-форме (заготовке), а затем в горячем виде его выдувают сжатым воздухом до нужного размера. Изделия получаются более толстостенными, чем при выдувании и менее прозрачными. Как правило, на изделиях можно видеть следы от разъёмных пресс-форм. Но этот способ позволяет создать на них рельефные украшения. Это полностью автоматизированный процесс формования.

Изделия, полученные способом выдувания изделия из стеклянной массы, всегда индивидуальны, уникальны. Технология выдувания стекла не изменилась со времен ее создания. Разогретый конец трубки опускают в расплавленную стекломассу, которая прилипает к нагретому металлу. На трубку навивают определенное количество стекла, выравнивают его на металлическом столе, после чего раздувают в небольшой пузырек, из которого окончательно выдувают изделия в металлической разъемной форме.

Разогретый конец трубки опускают в расплавленную стекломассу, которая прилипает к нагретому металлу. На трубку навивают определенное количество стекла, выравнивают его на металлическом столе, после чего раздувают в небольшой пузырек, из которого окончательно выдувают изделия в металлической разъемной форме.

При ручном выдувании очень важна выверенная точность. Сегодня его используют для выработки очень тонких изделий, дорогой стеклянной посуды, для фигурной пластики.

Как отличить выдувное или прессованное стекло?

Поскольку пригодная для выдувания масса должна быть очень пластичной, то выдувная посуда оказывается прочнее формованной – она подвергается большему нагреву и соответственно является более закаленной.

Отличительными признаками выдувных изделий является небольшая толщина стенок (иногда менее 2 мм), высокая прозрачность, отсутствие следов от пресс-форм. Изделия из выдувного стекла имеют более легкий вес.

Узнать выдувное изделие поможет не только его «невесомость», но и отсутствие швов на стенках бокала и ножки и на соединениях ножки бокала с его основанием.

И, конечно, только технология выдувания позволяет создать посуду сложных неповторимых форм.

Мастерство стеклодувов

Стеклянные предметы, выполненные путём свободного выдувания, называют также гутным или гутенским стеклом (от немецкого hutte — гута, стеклодувная мастерская).

Чтобы масса могла принять необходимую форму, ее необходимо нагреть. Стекло плавят в стекловаренной печи или с помощью газовой горелки. Считается, что процесс варки стекла является очень важным этапом в производстве стеклянных изделий. От него во многом зависит качество будущей продукции. Стекло нагревают постепенно, в результате доводя температуру от 700 градусов (температура начала плавления компонентов шихты) до 1450-1480 градусов по Цельсию.

Кварцевое стекло требует нагрева до 2000 градусов для того, чтобы стать податливым.

Расплавленную массу набирают концом длинной полой трубки, через которую внутрь порции стекла подается воздух из легких стеклодува. В результате силы подачи воздуха получаются шары разного объёма, полые внутри, которым уже можно придавать форму, расплющивать, сжимать, растягивать и т. д.

д.

Для этого мастер дополнительно пользуется огромным набором инструментов для формования изделия: ножницы разных форм, щипцы или клещи для придания формы раскаленному стеклу, гладилка, сошки, металлический косарик, кусачки для резки стекла.

В процессе всей работы с раскаленным мягким стеклом, трубку необходимо постоянно крутить, иначе изделие получится кривым.

Для придания поверхности изделия требуемой гладкости и ровности линий мастер использует особую лопатку, которой он выравнивает пока еще пластичное стекло, а в дальнейшем для этого могут использоваться свернутые в несколько слоев мокрые газеты, которые также дополнительно остужают поверхность стекла.

Работать со стеклянной массой надо очень быстро, поскольку масса быстро остывает. На промежуточных стадиях обработки и создания изделия его неоднократно снова помещают в печь для нагрева стеклянной массы, чтобы соединить, например, детали, или придать цвет стеклу, сделать изделие разноцветным, или если понадобиться исправить не получившийся тот или иной элемент.

Процесс выдувания стекла сложен тем, что в связи с быстрым остыванием именно внешней части получающегося шара, последующая подача воздуха может способствовать разрыву внешней оболочки. Движения стеклодувов должны быть четкими, быстрыми и очень точными, иначе изделие просто может не получиться, а распределение массы в изделии будет неравномерным.

То, что получилось, снимают с трубки и помещают на железный стержень («понтий»), дырку запаивают расплавленным стеклом и продолжают обработку. При необходимости мастер раскрывает верх или раскатывают нижнюю часть, вытягивает, гнёт, режет вязкое стекло с помощью специальных инструментов в зависимости от предназначения будущего предмета.

Нет двух совершенно одинаковых предметов, выполненных таким образом. Для таких предметов характерны тонкие стенки и прозрачность.

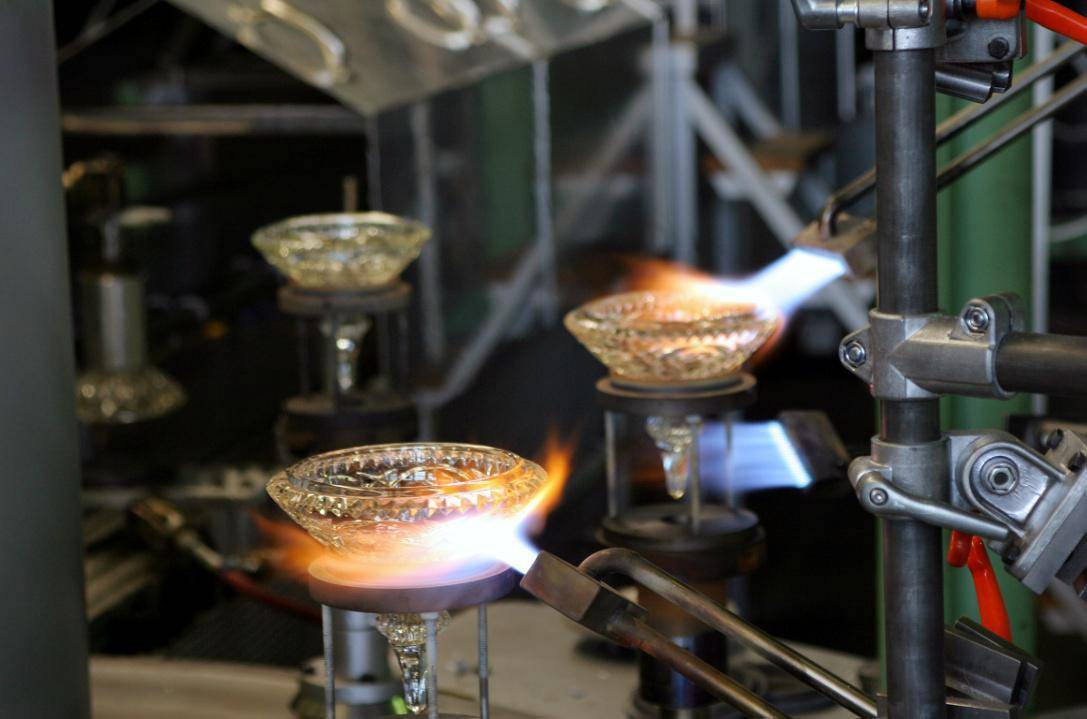

Отжиг стеклянных изделий после формования

После формования изделия производится отжиг. Изделие нагревают до 600-700°С, близкой к температуре размягчения, а затем медленно охлаждают до комнатной температуры, помещая его в специальные камеры. При быстром и неравномерном охлаждении после формования в стекле возникают остаточные напряжения, которые со временем приведут к тому, что изделие будет очень хрупким и сможет разрушится само собой, без видимых причин. Отжиг позволяет уменьшить эти остаточные напряжения и сделать стекло долговечным.

При быстром и неравномерном охлаждении после формования в стекле возникают остаточные напряжения, которые со временем приведут к тому, что изделие будет очень хрупким и сможет разрушится само собой, без видимых причин. Отжиг позволяет уменьшить эти остаточные напряжения и сделать стекло долговечным.

Такие технологии сохранились далеко не на всех мануфактурах по производству стеклянных изделий.

Механическое выдувание стекла

В современное время многие пользуются механическим выдуванием стеклянных изделий.

Выдувной автомат имеет черновую и чистовую форму. Внутри первой из них раскаленная стекольная масса засасывается вакуумом или поступает каплями. Полученная внутри черновой формы заготовка-баночка переходит в форму чистовую, где из нее уже выдувается готовый бокал или фужер. Изменение формы заготовки происходит благодаря давлению воздуха, который находится внутри. Малейшие отклонения от необходимой массы и температуры горячего стекла, параметров формы приводят к браку.

Сложности работы стеклодувов

Близость к огню и раскалённому стеклу вынуждает быть особенно собранным, тщательно соблюдать технику безопасности. И всё же существуют некоторые опасные ситуации, как и в любом ручном производстве. Например, при выдувании ёлочного шарика раскалённый стеклянный пузырь может лопнуть, и тогда стекло разбрызгивается и попадает на руки, оставляя мелкие ожоги.

Работа стеклодува относится к разряду вредных: целый день на ногах, в мастерских обычно всегда шумно из-за работающей вытяжки, и очень жарко, поскольку идет постоянная работа с огнем, раскаленным стеклом, в работе с которым используются газовые горелки и печи, где температура бывает доходит до 2000 градусов по Цельсию. В большом цеху печей может быть несколько. К тому же мастеру приходится целый день смотреть на её пламя, что портит зрение. А сам процесс выдувания связан с напряжением лёгких. Например, стеклодув на фабрике ёлочных игрушек может выдувать до 250 шаров за смену.

Профессия стеклодува, помимо редкости и престижа, ассоциируется с целым рядом заболеваний. Причина недугов кроется в мелких чешуйках стекла, которые неизбежно отлетают с поверхности остывающего изделия. Стекло также имеет свойство испаряться. Попав в воздух мастерской, они вдыхаются мастером, который с годами получает астму или даже рак легких.

Причина недугов кроется в мелких чешуйках стекла, которые неизбежно отлетают с поверхности остывающего изделия. Стекло также имеет свойство испаряться. Попав в воздух мастерской, они вдыхаются мастером, который с годами получает астму или даже рак легких.

На производственном процессе можно видеть как много жидкости должен потреблять мастер-стеклодув. В обратном случае, есть риск головокружений, истощения и обезвоживания организма. Поэтому стеклодув имеет право на досрочную пенсию, хотя многие мастера не спешат уходить.

Профессия стеклодува немыслима без способности к кропотливому труду. Необходимы глазомер, хорошая координация движений, художественный вкус, креативность и так называемое чувство расплавленного стекла. Также нужна физическая выносливость. Проблемы сердечнососудистой системы, гипертония, болезни легких, астма, высокая степень близорукости – это противопоказания к работе стеклодува.

Стеклодув должен знать свойства стекломассы, понимать технологию производства стекла, устройство выдувной трубки, уметь пользоваться ею и другими инструментами. Он должен владеть способами выдувания, уметь дозировать стекломассу.

Он должен владеть способами выдувания, уметь дозировать стекломассу.

Многие навыки приходят только с опытом. Например, умение по виду пламени горелки определять, достаточна ли температура для расплавления стекла.

Предприятия часто обучают своих стеклодувов сами, поскольку технологический процесс у каждой фабрики может меть свои особенности. Но, к сожалению, последнее время наблюдается кризисный период в развитии мастерства стеклодувов – молодежь практически не идет на обучение, предпочитая более легкие заработки, либо приобретая более модные профессии.

Профессия требует кропотливости, усидчивости, быстроты реакции, внимания и умения «чувствовать» и «понимать» стекло.

В статье были использованы материалы с интернет-сайта http://www.profguide.ru/professions/stekloduv.html

Прессованное стекло – копание I95

Идея запрессовки стекла в форму для придания ему формы является древней идеей, но инструменты, специально предназначенные для этой цели, постепенно развивались в 18 и 19 веках.

Пресс для плоскогубцев

Примерно с 1740 по 1900 год двуручный инструмент, иногда называемый плоскогубцами, использовался для зажима стеклянных люстр, небольших пробок и игрушечных чашек.

Ручной пресс

Штампованный вручную цоколь лампы и деталь нижней стороны.

Ручной пресс появился в Европе примерно в 1780–1785 годах, но не применялся в Америке до 1810–1820-х годов. Часто используемое для изготовления «ножек» или оснований для ламп, подсвечников, кубков и других форм, горячее стекло опускали в открытую форму и вдавливали в форму с помощью ручного плунжера, который придавал украшение на нижней стороне. Сегодня такие основания иногда называют основаниями «лимонной соковыжималки», потому что поршень обычно имел ребристый рисунок, из-за чего нижняя сторона стеклянного основания чем-то напоминала нижнюю сторону соковыжималки для лимона. Использование ручного пресса продолжалось примерно до 1840 года и совпало с развитием более сложных методов прессования.

Использование ручного пресса продолжалось примерно до 1840 года и совпало с развитием более сложных методов прессования.

Жим лежа

Соль «ажурного прессования» (два изображения) с неровным краем, вызванным недостаточным заполнением формы

Жим лежа, изобретенный примерно в 1825 или 1826 году и использовавшийся примерно до 1850 года, был первым прессующим механизмом, в котором использовался рычаг для вдавливания стекла в форму. Термин «жим лежа» — это термин 20-го века, используемый для отличия этого механизма, который должен был быть установлен на столе или скамье, от отдельно стоящего машинного пресса. Небольшие формы, такие как мебельные ручки, соли и чашечные тарелки, можно было делать в жиме лежа. Union Glass Works в Кенсингтоне была одной из первых компаний, применивших эту технологию.

Отдельно стоящий машинный пресс

Британская энциклопедия, 11-е изд., том 12. 1911. p.97

Свободностоящий машинный жим вскоре последовал за изобретением жима лежа. Благодаря использованию большого винта или бокового рычага машинный пресс мог обеспечить большее вертикальное давление и улучшенное выравнивание плунжера и формы, поэтому можно было изготавливать более крупные изделия.

Настольный пресс и машинный пресс могут обслуживаться двумя относительно неквалифицированными рабочими, один из которых собирает стекло и опускает его в форму, а другой отрезает сборку стекла, закрывает форму и тянет рычаг вниз, чтобы вдавить плунжер в форму. Затем другой помощник, часто мальчик, относил готовое изделие в печь для отжига, где оно медленно охлаждалось.

Масса штампованного стекла, датируемая серединой 1820-х и примерно 1840-ми годами, украшена искусным точечным орнаментом и поэтому называется «ажурным прессованным стеклом». Причудливые узоры были призваны скрыть дефекты поверхности, вызванные техникой прессования, а также след от среза, образовавшийся при срезании стекла собирающим железом. Когда горячее стекло вдавливается в металлическую форму, форма становится холоднее стекла и вызывает появление на поверхности стекла крошечной ряби, называемой отметинами холода.

Характеристики прессованного стекла

Стакан машинного прессования и деталь со знаком «охлаждение»

В отличие от выдувного стекла, одна поверхность прессованного стекла обычно имеет декор, а противоположная сторона очень гладкая. За исключением очень неглубоких открытых форм, пресс-формы состоят из нескольких частей. Линии шва часто видны там, где соединяются секции формы. На некоторых объектах швы выступают и становятся довольно острыми, потому что стекло вдавливалось в тонкие щели между секциями формы. В других случаях швы могут быть хорошо интегрированы в дизайн или отшлифованы огнем (слегка нагреты), чтобы сделать их гладкими и менее заметными. Кроме того, при определении того, был ли объект сжат или вырезан, как правило, вырезанное украшение будет более четким и будет иметь небольшие неровности в дизайне. Формованное стекло обычно имеет более тусклую, несколько текстурированную поверхность по сравнению с глянцевой поверхностью выдувного стекла или полированного граненого стекла.

За исключением очень неглубоких открытых форм, пресс-формы состоят из нескольких частей. Линии шва часто видны там, где соединяются секции формы. На некоторых объектах швы выступают и становятся довольно острыми, потому что стекло вдавливалось в тонкие щели между секциями формы. В других случаях швы могут быть хорошо интегрированы в дизайн или отшлифованы огнем (слегка нагреты), чтобы сделать их гладкими и менее заметными. Кроме того, при определении того, был ли объект сжат или вырезан, как правило, вырезанное украшение будет более четким и будет иметь небольшие неровности в дизайне. Формованное стекло обычно имеет более тусклую, несколько текстурированную поверхность по сравнению с глянцевой поверхностью выдувного стекла или полированного граненого стекла.

Все иллюстрированные артефакты были обнаружены в районе проекта I-95/Girard Avenue Project в Филадельфии. Видео предоставлены Музеем стекла Корнинга.

Ссылка на эту страницу:

AECOM, «Прессованное стекло», Digging I95, 22 декабря 2014 г. , https://diggingi95.com/learn-more/glassworking/pressed-glass/.

, https://diggingi95.com/learn-more/glassworking/pressed-glass/.

Прессованное в печи стекло – FusedGlass.Org

Вы устали от типичного двух- и трехслойного полностью плавленого стекла?

Вы когда-нибудь мечтали создать эффект акварели, типичный для выдувного стекла, но кажущийся невозможным для фьюзингового стекла?

Если да, то этот необычный и оригинальный мастер-класс по фьюзингу стекла для вас.

Эту технику мы называем «печным прессованием стекла», которую мы разработали в компании Helios за последний год. Мы сомневаемся, что мы первые, кто сделал то, что мы описали, но мы никогда не видели, чтобы это обсуждалось где-либо еще, и мы почти уверены, что никто другой не задокументировал и не поделился этой техникой до сих пор.

Печное прессование обладает таким потенциалом, что мы хотим поделиться им, чтобы увидеть, что другие могут создать из него. Вот только один пример того, что возможно. Это произведение, которое мы создаем с помощью учебника:

Чтобы помочь вам в полной мере оценить прессованное в печи стекло, мы начнем с краткого обзора того, как плавится стекло и почему трудно создавать тонкие объекты из плавленого стекла.

Поверхностное натяжение

Все жидкости обладают поверхностным натяжением – притяжением между молекулами, которое на поверхности жидкости заставляет жидкость вести себя так, как если бы у нее была тонкая оболочка. Поверхностное натяжение, например, является причиной того, что капли воды на скользкой поверхности будут собираться в комки.

Сила поверхностного натяжения различна для разных жидкостей. Ртуть, например, имеет очень сильное поверхностное натяжение. Ацетон, напротив, очень слаб. Сила поверхностного натяжения стекла при температуре 1500° F находится где-то посередине. Сила поверхностного натяжения определяет естественную высоту жидкости при растекании.

Для стекла при температуре 1500°F эта высота составляет около ¼ дюйма (6 мм), что соответствует высоте двух стандартных слоев стекла. Понимание того, как это влияет на результаты при фьюзинге, является одним из самых важных уроков, которые могут усвоить художники по фьюзингу:

- Если в вашем проекте меньше стекла, чем в двух полных слоях (например, один слой с несколькими элементами дизайна), края основного стекла начнут подтягиваться, когда стекло попытается достичь толщины ¼ дюйма.

- Если в вашем проекте почти два полных слоя (например, один слой стекла с полным вторым слоем элементов дизайна), стекло будет сплющено при полном сплавлении, но сохранит свою общую форму.

- Если у вас есть более двух слоев стекла, стекло будет растекаться при полном сплавлении (если вы не сдержите его с помощью перегородок)

Вот простая иллюстрация, показывающая три приведенных выше примера:

Но что, если вам нужен полностью плавленый дизайн, но вы хотите, чтобы он был толщиной в один слой?

Одним из решений является сплавление толстого изделия, а затем его шлифовка с помощью оборудования для холодной обработки, такого как поршневой шлифовальный станок, подобный этому:

Этот подход требует дорогого оборудования, много времени, и в конечном итоге вы теряете много материала, шлифуя его.

Со стеклом, прессованным в печи, у вас, вероятно, уже есть все, что вам нужно, вся работа выполняется в печи, и нет отходов стекла.

Любопытно, как это работает? Продолжай читать!

Преодоление поверхностного натяжения

Основная идея прессованного в печи стекла заключается в том, что мы можем преодолеть поверхностное натяжение и создать тонкое стекло, сжимая его сверху с помощью гирь. Базовая установка выглядит следующим образом:

Как показано, стекло помещается между двумя полками печи, а грузы помещаются сверху. Небольшие волокнистые полоски, расположенные по углам, действуют как прокладки, предотвращающие слишком тонкое сдавливание стекла.

Концепция удивительно проста, но результаты могут быть впечатляющими.

Установка стекла

Установка для нашего проекта включает в себя много прозрачного стекла и несколько прозрачных цветов в стратегических местах. Одна из лучших особенностей прессованного в печи стекла заключается в том, что прозрачные цвета, которые часто кажутся слишком темными, чтобы их можно было использовать в типичных проектах из плавленого стекла, разбавляются прекрасными оттенками в прессованном в печи стекле.

При укладке стекол убедитесь, что есть три или более одинаковых высоких точек. Это гарантирует, что верхняя полка печи будет ровной при размещении на стекле.

Стеклянная основа не обязательна, но позволяет легко собрать изделие и перенести его в печь. Это также поможет вам добиться максимально гладкой поверхности после обжига. В этом примере основание составляет около 6 дюймов в поперечнике.

Поместите установку на только что загрунтованную (вымытую в печи) полку, как показано на рисунке:

Обратите внимание на полоски волокнистой бумаги, расположенные у края полки. Высота волокнистой бумаги (после обжига) будет определять толщину вашего окончательного изделия.

Теперь мы готовы к верхней полке и весам.

Установка грузов

Покройте вторую полку грунтовкой для полки и поместите ее (грунтовкой вниз) поверх стекла, как показано на рисунке: нет никаких шансов, что он ударится о термопару, когда стекло расплавится и полка опустится.

Если вы уложили стекло, как описано, при наличии как минимум трех одинаковых по высоте стопок, полка должна быть ровной.

Теперь поставьте гири на полку. Подходят старые куски полки для печи, огнеупорный кирпич высокой плотности и мебель для печи. Сколько весит? Чем больше вы можете установить, тем больше вы можете доверять стеклу, которое будет тоньше до высоты волоконных прокладок.

Не использовать камни! Камни могут содержать воду, которая при нагревании расширяется, что приводит к взрыву камня.

Вот наша верхняя полка с гирями:

Мы готовы!

Закройте печь и обожгите, как описано ниже.

Обжиг стекла

Вот наш график обжига прессованного в печи стекла:

| Сегмент | Рампа | Цель | Удержание 9014 8 |

| 1 | 300°F/ч | 1225°F | 3 часа |

| 2 | ПОЛНЫЙ | 1500°F | 1,5 часа |

| 3 | ПОЛНЫЙ | 900°F | 2 часа |

| 100°F/ч | 700°F | нет |

Длительная выдержка при 1225°F позволяет стеклу сжиматься, удаляя большую часть захваченного воздуха и помогая полке оставаться ровной при падении.

Длинный (90 минут) предохранитель обеспечивает полное прижатие стекла, так что полка опирается на волоконные прокладки.

Наш отжиг (от 900° F до 700° F) довольно агрессивен — это потому, что наше стекло исключительно тонкое, поэтому нет причин беспокоиться о перепадах температур.

После 700°F мы можем дать печи остыть естественным путем. Благодаря всей дополнительной массе, обеспечиваемой гирями, охлаждение будет очень медленным. Вы можете вентилировать печь при температуре 500 ° F и полностью открыть ее при 300 ° F, не беспокоясь о тепловом ударе стекла (опять же — потому что оно такое тонкое). При температуре 200 ° F снимите все грузы и полку, чтобы изделие полностью остыло. Будьте осторожны при извлечении гирь — они часто бывают горячее, чем температура окружающего воздуха в печи.

После снятия грузов и верхней полки вы должны увидеть что-то вроде этого:

Поздравляем! Вы завершили свое первое прессованное в печи стекло!

Но мы не останавливаемся на достигнутом. Читайте дальше, чтобы узнать, как мы можем продолжать улучшать наш проект.

Читайте дальше, чтобы узнать, как мы можем продолжать улучшать наш проект.

Делаем эффектно

Нам не нужно останавливаться одним нажатием. С дополнительным стеклом и прессованием результаты могут быть довольно впечатляющими.

Вот наша установка для второго нажатия. Обратите внимание, что мы подвергли пескоструйной очистке поверхность наших первых результатов, чтобы убедиться, что мы удалили остатки промывки печи.

Вот крупный план:

В дополнение к большему количеству цветов мы также сделали тщательный выбор, добавив в смесь несколько прозрачных элементов. Прозрачное стекло заставит цветное стекло растекаться больше, истончая его и разбавляя цвет. Использование прозрачного стекла таким образом может обеспечить удивительно тонкие цветовые вариации и создать яркие акварельные эффекты.

Мы повторяем ту же схему установки и обжига, что и при первом прессовании, опустив деталь на форму для носового платка, чтобы получить результаты, показанные ниже!

Завершенный проект и советы

Прессованное в печи стекло имеет бесконечные возможности и позволяет производить работы, не похожие на большую часть того, что сегодня создают художники по плавленному стеклу.

Вот несколько советов, которые помогут вам на этом пути:

Реакция стекла (изменение цвета, происходящее при сплавлении определенных стекол) имеет тенденцию быть интенсивной в прессованном в печи стекле. Этого можно избежать, поместив прозрачное стекло между реактивными цветами. Вы можете видеть это на готовом изображении выше — красный, желтый, зеленый и синий цвета накладываются друг на друга, не создавая коричневых оттенков, которые обычно возникают при смешивании этих цветов.

Как упоминалось в статье выше, многие прозрачные цвета, доступные сегодня, очень насыщены и кажутся почти черными без света позади них. При разбавлении во время прессования стекла в печи эти же цвета часто дают великолепные оттенки.

Обратите внимание на то, как растекается стекло при нажатии – обычно от центра к краям. С практикой вы можете быть более обдуманными в своем дизайне.

Используйте весы, чтобы определить, сколько стекла вы собираетесь прессовать. Если использовать слишком много стекла, оно выдавится из-под верхней полки.